Sociología y Trabajo Social

Seguridad: PRL (Prevención De Riesgos Laborales)

NOMBRE:

CURSO:

FECHA:

I. PREVENCIÓN DE RIESGOS

GENERALIDADES Y CONCEPTOS

Desde el punto de vista de la Prevención de Riesgos, Accidente del Trabajo es “Todo hecho o acontecimiento imprevisto, no deseado, que detiene un proceso de trabajo y que puede o no producir daños a la propiedad o lesión al trabajador”

Todo accidente tiene causas precisas, las cuales se pueden determinan. No existen accidentes por mala

suerte o por casualidad. Si logramos eliminar o controlar las causas, evitaremos que ocurran accidentes.

SEGURIDAD: Se puede definir como: Confianza, situación de lo que está a cubierto de un riesgo. Aplícase a los dispositivos destinados a evitar accidentes. La Seguridad Social se define como el conjunto de leyes y de los organismos que las aplican, que tienen por objeto proteger a la sociedad contra determinados riesgos (accidentes, enfermedad, paro, vejez, etc.).

SEGURIDAD INDUSTRIAL: Es el conjunto de conocimientos técnicos y su aplicación para la reducción, control y eliminación de accidentes en el trabajo, por medio de sus causas, encargándose de implementar las reglas tendientes a evitar este tipo de accidentes.

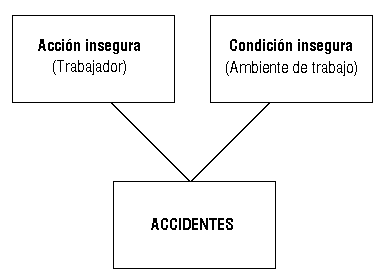

ACCIONES INSEGURAS: Son aquellas que realizan las personas o que dejan de hacer y que puedan generar un accidente; estas acciones se pueden deber por falta de conocimientos, de capacidad física.

Dependen del trabajador o individuo.

Ejemplos:

-

Retirar las protecciones de una máquina sin justificación.

-

Utilizar maquinarias sin tener los conocimientos necesarios.

-

No cumplir reglas o normas de seguridad en el trabajo.

-

No usar los elementos de protección personal.

-

REFERENCIAS DE ACCIONES INSEGURAS

-

Sacar o usar sin autorización elementos de trabajo.

-

Desviarse de los procedimientos de trabajo.

-

No asegurarse contra movimientos inesperados.

-

Trabajar a velocidad excesiva.

-

Dejar de advertir o señalar un riesgo.

-

Retirar o inutilizar los dispositivos de seguridad.

-

Efectuar un trabajo sin tener conocimiento de cómo hacerlo.

-

No utilizar los elementos de protección personal.

-

Usar herramientas o equipos que se encuentren en mal estado.

-

Ocuparse en juegos, distracciones o bromas.

-

No utilizar la herramienta adecuada o equipo adecuado al trabajo que se efectúa.

CONDICIÓN INSEGURA: Son aquellas condiciones físicas y materiales presentes en cualquier instalación que puedan originar un accidente para las personas, que pueden deberse por falta o deficiente mantención.

Dependen del ambiente de trabajo.

Ejemplos:

-

Pisos resbaladizos.

-

Herramientas en malas condiciones.

-

Escalas con peldaños deteriorados.

-

Alumbrado deficiente.

-

REFERENCIA DE CONDICIONES INSEGURAS

-

Falta de dispositivos de seguridad.

-

Falta de sistemas de señalización

-

Obstrucción de vías de circulación.

-

Herramientas o equipos en malas condiciones de uso.

-

Sistemas de transmisión sin protecciones.

-

Superficie de trabajo en mal estado.

-

Espacios de trabajo estrechos.

-

Conductores o interruptores eléctricos en mal estado o al descubierto.

HIGIENE: se define como: Parte de la medicina que estudia la manera de conservar la salud, mediante la adecuada adaptación del hombre al medio en que vive, y contrarrestando las influencias nocivas que puedan existir en este medio.

HIGIENE INDUSTRIAL: Es el conjunto de conocimientos y técnicas dedicadas a reconocer, evaluar y controlar aquellos factores del ambiente, psicológicos o tensionales, que provienen del trabajo y que pueden causar enfermedades o deteriorar la salud.

La higiene e higiene industrial tiene que ver con Condiciones inseguras.

ACCIDENTE DE TRABAJO: puede definirse como toda lesión médico-quirúrgica o perturbación psíquica o funcional, permanente o transitoria, inmediata o posterior, o la muerte, producida por la acción repentina de una causa exterior que puede ser medida, sobrevenida durante el trabajo, en el ejercicio de éste, o como consecuencia del mismo; y toda lesión interna determinada por un violento esfuerzo, producida en las mismas circunstancias.

-

FACTORES DE LOS ACCIDENTES

CAUSAS: Las causas son hechos o circunstancias que ya estaban presentes y que desencadenaron el accidente. Estos hechos o circunstancias derivan de factores humanos constituidos por las personas que hacen el trabajo y el modo en que lo hacen. También las causas están constituidas por los elementos que existen en el área de trabajo, tales como materiales, máquinas, superficiales de trabajo, herramientas, etc.

En la mayoría de los casos el accidente no es previsible, pero sí prevenible. Un estudio y análisis de los accidentes nos llevarán a conocer las causas que les dieron origen, a fin de poder remediarlas en el futuro para evitar un nuevo accidente y tomar acción preventiva contra otros similares.

Entre las causas que dan origen a un accidente, hay dos que conducen directamente a la producción del mismo:

Directas o próximas

Dependen del ambiente de trabajo donde se realizó el accidente y de las condiciones biológicas intrínsecas del propio accidentado. Estas causas existen en dos formas:

-

Condiciones inseguras, que son los riesgos que hay en los materiales, maquinarias, edificios que rodean al individuo, ya sea por defecto u omisión, o por la propia naturaleza de los mismos, y que representan un peligro de accidente. Por ejemplo: un automóvil con los frenos en mal estado; una escalera sin pasamanos; el ácido sulfúrico con el que se tiene que trabajar en algunas industrias.

-

Prácticas inseguras, que son los actos personales que en su ejecución exponen a las personas a sufrir un accidente. Por ejemplo: no utilizar mascarilla en un lugar donde puede haber acumulación de gases; trabajar con ropas sueltas donde hay maquinaria en movimiento; trabajar en un andamio sin haber sujetado la herramienta, con el riesgo de que ésta caiga.

Indirectas o remotas

Son totalmente ajenas a las condiciones biológicas intrínsecas del accidentado, aunque pueden estar subordinadas o no al medio en que se trabaja en forma normal. El accidente puede deberse a condiciones o prácticas inseguras de personas ajenas a la conducta del accidentado, es decir que es una víctima inocente del riesgo que ocurra. Por ejemplo: una cuadrilla trabaja en un andamio sin haber sujetado la herramienta, con el riesgo de que ésta caiga sobre el trabajador.

CONSECUENCIAS: Los accidentes pueden ser leves o graves (incapacitantes) y de acuerdo a esto, existen distintos tipos de incapacidades: Incapacidad temporal, incapacidad permanente parcial, incapacidad permanente total, e incluso la muerte.

FUENTE DEL ACCIDENTE: Corresponde a la actividad que desempeñaba el trabajador en el momento de accidentarse. Ejemplo: Trabajador esmerilando una pieza.

AGENTE DEL ACCIDENTE: Es el elemento físico del ambiente de trabajo que provoca la lesión en el trabajador. Ejemplo: Se quiebra rueda de esmeril y un trozo de ella origina una lesión en la cara del trabajador.

TIPO DE ACCIDENTE: Es la forma en que se produce el contacto entre el trabajador y el elemento físico del ambiente de trabajo. Ejemplo: El trabajador fue “golpeado” por el trozo de muela o rueda desprendido.

2. ESTADÍSTICAS DE ACCIDENTES DE TRABAJO

Del total de accidentes registrados durante 1999, el 44,5 por ciento no causaron la baja del trabajador y el 55,5 por ciento restante fueron accidentes con baja, correspondiendo, un 51,8 por ciento a accidentes producidos durante la jornada laboral y un 3,7 por ciento a los "in itinere".

3. DETECCION DE RIESGOS

Para eliminar las causas de los accidentes es necesario conocer los riesgos. La mayor parte son razones evidentes y basta el sentido común para reconocer su peligrosidad; sin embargo, otras requieren la experiencia para darse cuenta de su peligrosidad. Hay otras situaciones cuyo riesgo no puede ser reconocido más que por personas con educación y experiencia técnica.

Para detectar los riesgos es necesario:

Saber qué condiciones o qué prácticas son inseguras, y en qué grado. Conocer el tipo de material con que se trabaje, instalaciones, etc., así como la forma en que se efectúan determinadas operaciones o prácticas.

Encontrar qué condiciones inseguras hay o qué prácticas inseguras se cometen.

Investigar y hacer un análisis especial de los accidentes que ocurren, cuyo objetivo principal es descubrir las causas reales que originaron el caso.

Corregir las condiciones y las prácticas inseguras que se encuentran es la actividad indispensable del proceso de eliminación de causas de accidentes.

Un instrumento muy valioso para encontrar las condiciones y prácticas inseguras son las inspecciones. Las inspecciones son búsquedas específicas de peligros (condiciones y prácticas inseguras) que pueden ocasionar accidentes, incendios o situaciones que podrían dificultar la protección, el tratamiento de lesiones y el combate de incendios.

Las inspecciones pueden encaminarse a localizar operaciones inseguras para observar los riesgos a que se expone una persona, o expone a los demás, elaborando un reporte adecuado de ellas y proponiendo la forma de corregirlas. Las inspecciones de lugares o cosas en busca de condiciones inseguras se realizan examinando edificios, herramientas, maquinarias y materiales que se usan, para descubrir los riesgos que representan, ya sea por su propia naturaleza, estado anormal, o cuando no se encuentran adecuadamente protegidos.

Tanto las inspecciones como las investigaciones deben terminar con la elaboración de un reporte escrito, ya que es muy importante para la corrección de los riesgos.

La corrección de las causas de accidente debe tratar de realizarse al máximo, basándose siempre en la responsabilidad que cada persona tiene por su seguridad y la de los demás, y en el desarrollo de la conciencia de seguridad de todos. Para ello, es importante atender los siguientes puntos:

-

Realizar exámenes médicos de ingreso y periódicos, para colocar a las personas en puestos adecuados a sus condiciones físicas y de salud.

-

Fomentar al máximo las buenas relaciones, dentro y fuera del trabajo; éstas favorecen la seguridad.

-

Difundir ampliamente las normas de seguridad en la colectividad.

-

Lograr que todos conozcan las consecuencias de los accidentes.

-

Obtener el apoyo general para los programas de seguridad.

4. PREVENCION DE ACCIDENTES Y ENFERMEDADES PROFESIONALES

Una vez definidos los riesgos existentes en una planta o empresa y la manera de protegerse de ellos, es indispensable darlos a conocer a todos los que van a estar expuestos a ellos.

Las reglamentaciones sobre seguridad e higiene industrial han sido encaminadas a preservar la salud de los trabajadores y de las colectividades industriales y deben contener todas las medidas preventivas de control en locales, centros de trabajo y medios industriales. Algunas de ellas se refieren a:

Orientación y ubicación de los locales de trabajo.

Materiales de construcción.

Sistemas de ventilación.

Procedimientos de calefacción.

Métodos de iluminación.

Suministro de agua potable.

Alejamiento y neutralización de las aguas negras.

Aseo de los centros de trabajo.

Eliminación y transformación de basuras y materias de desecho.

Acondicionamientos higiénicos.

Materias primas, en las que conviene saber y reglamentar:

Naturaleza

Sistemas de neutralización

Elaboración y transformación que experimentan.

Jornada de trabajo, así como trabajo de mujeres y hombres.

Integración de comisiones mixtas de higiene y seguridad por trabajadores y representantes de la empresa, que tendrán funciones específicas dentro de la investigación y corrección de condiciones de higiene y seguridad dentro de una empresa.

Servicio médico:

Examen de ingreso: contratar solo a aquellas personas que reúnan las capacidades mínimas de salud física que el trabajo requiere, a fin de evitar mayores problemas futuros a la persona y a la organización.

Cooperar en el desarrollo de medidas adecuadas y efectivas para prevenir la exposición a agentes nocivos.

Practicar exámenes periódicos a aquellos empleados que están expuestos en su trabajo a o peligros materiales y agentes nocivos.

La eficacia de un programa de seguridad irá en razón directa con la eficacia del adiestramiento de todas las personas de la empresa. El entrenamiento en la prevención de accidentes debe señalar como criterio básico que la disminución de accidentes tiene que ser consecuencia del esfuerzo de todas y cada una de las personas.

El adiestramiento de seguridad supone dos fases:

El obrero debe aprender a comportarse y efectuar su trabajo de un modo seguro

Debe ser estimulado a poner en práctica sus conocimientos (motivación de seguridad).

La “motivación de seguridad” depende de la capacidad y habilidad que tengan las personas encargadas de la seguridad, para que los trabajadores estén pendientes, en todo momento, de mantener alerta la “conciencia de seguridad” que debe imperar en el centro de trabajo.

Existen diversas técnicas para fomentar la seguridad, tales como:

Concursos basados en el espíritu de competencia, relativos a alguna actividad determinada. Por ejemplo: menor número de horas-hombre perdidas por accidentes; o menor número de accidentes sufridos en un tiempo determinado.

Distinciones por haber cursado satisfactoriamente alguna materia de seguridad.

Metas. Por ejemplo: días trabajados sin accidentes.

Participación de todas las personas -ya que la responsabilidad corresponde a todos- según el puesto que se desempeñen en una organización.

Información de casos reales ocurridos en la organización -o en otras-, ya que con esto se convence a las personas de que pueden ocurrir y que las causas, por simples que parezcan, pueden ocasionar desastres.

Las ceremonias y festejos de seguridad tienden a recalcar entre el personal la importancia que se da a los logros de seguridad.

II. EQUIPOS DE PROTECCIÓN PERSONAL Y ELEMENTOS DE SEGURIDAD

1. INTRODUCCIÓN

Los llamados equipos de protección personal tales como cascos, anteojos, orejeras, respiradores, zapatos, guantes, etc., se emplean para proteger al trabajador de accidentes y de enfermedades.

Si no ha sido posible controlar el riesgo de accidente o enfermedad en su lugar de origen y el trabajador está expuesto a él, el uso adecuado y oportuno de equipos de protección personal, es fundamental como medida de prevención de riesgos.

DEFINICIÓN

Los equipos de protección personal son elementos de uso individual, destinados a dar protección al trabajador contra el riesgo de accidentes y de enfermedades.

Según la parte del cuerpo que protejan se pueden clasificar en:

-

Protectores de cráneo o cabeza.

-

Protectores de los ojos y cara.

-

Protectores auditivos.

-

Protectores de las vías respiratorias.

-

Protectores de las extremidades superiores e inferiores.

-

Protectores de cuerpo en general.

ELEMENTOS DE SEGURIDAD

3.1. PROTECTORES DE CRÁNEO O CABEZA

Casco de seguridad: Es un elemento que cubre la parte superior del cráneo protegiéndolo contra los efectos de golpes.

-

Los materiales empleados en la fabricación de estos elementos deben ser resistentes al agua, a los solventes, aceites, ácidos y fuego.

-

Deben ser malos conductores de la electricidad.

PROTECTORES PARA LOS OJOS Y LA CARA

Se clasifican en protectores contra:

-

Proyección de partículas.

-

Proyección de líquidas, humos, vapor, gases, y radiaciones.

Máscara para soldar: Esta máscara cubre la cara y los ojos.

-

Debe estar hecho de materiales resistentes.

-

Se compone de arnés interno y la carcaza o parte externa del casco.

-

Es un protector para las radiaciones.

Máscara: Esta máscara, al igual que la anterior, cubre la cara y los ojos, pero no es para soldar.

Descargar

| Enviado por: | Chico |

| Idioma: | castellano |

| País: | Chile |