Industria y Materiales

Máquinas rectificadoras

ÍNDICE

-

INTRODUCCIÓN

-

CONTENIDO

HISTORIA SOBRE MAQUINAS HERRAMIENTAS

RECTIFICADORAS

-

CONCLUSIONES

-

RECOMENDACIONES

-

BIBLIOGRAFÍAS

-

ANEXOS

INTRODUCCIÓN

Máquina estacionaria y motorizada que se utiliza para dar forma o modelar materiales sólidos, especialmente metales. El modelado se consigue eliminando parte del material de la pieza o estampándola con una forma determinada. Son la base de la industria moderna y se utilizan directa o indirectamente para fabricar piezas de máquinas y herramientas.

Estas máquinas pueden clasificarse en tres categorías: máquinas desbastadoras convencionales, prensas y máquinas herramientas especiales. Las máquinas desbastadoras convencionales dan forma a la pieza cortando la parte no deseada del material y produciendo virutas. Las prensas utilizan diversos métodos de modelado, como prensado o estirado. Las máquinas herramientas especiales utilizan la energía luminosa, eléctrica, química o sonora, gases a altas temperaturas y haces de partículas de alta energía para dar forma a materiales especiales y aleaciones utilizadas en la tecnología moderna.

HISTORIA DE LAS MÁQUINAS HERRAMIENTAS

Las máquinas herramientas modernas datan de 1775, año en el que el inventor británico John Wilkinson construyó una taladradora horizontal que permitía conseguir superficies cilíndricas interiores. Hacia 1794 Henry Maudslay desarrolló el primer torno mecánico. Más adelante, Joseph Whitwirth aceleró la expansión de las máquinas de Wilkinson y de Maudslay al desarrollar en 1830 varios instrumentos que permitían una precisión de una millonésima de pulgada. Sus trabajos tuvieron gran relevancia ya que se necesitaban métodos precisos de medida para la fabricación de productos hechos con piezas intercambiables.

Las primeras pruebas de fabricación de piezas intercambiables se dieron al mismo tiempo en Europa y en Estados Unidos. Estos experimentos se basaban en el uso de calibres de catalogación, con los que las piezas podían clasificarse en dimensiones prácticamente idénticas. El primer sistema de verdadera producción en masa fue creado por el inventor estadounidense Eli Whitney, quien consiguió en 1798 un contrato del gobierno para producir 10.000 mosquetes hechos con piezas intercambiables.

Durante el siglo XIX se alcanzó un grado de precisión relativamente alto en tornos, perfiladoras, cepilladoras, pulidoras, sierras, fresas, taladradoras y perforadoras. La utilización de estas máquinas se extendió a todos los países industrializados. Durante los albores del siglo XX aparecieron máquinas herramientas más grandes y de mayor precisión. A partir de 1920 estas máquinas se especializaron y entre 1930 y 1950 se desarrollaron máquinas más potentes y rígidas que aprovechaban los nuevos materiales de corte desarrollados en aquel momento.

Estas máquinas especializadas permitían fabricar productos estandarizados con un coste bajo, utilizando mano de obra sin cualificación especial. Sin embargo, carecían de flexibilidad y no podían utilizarse para varios productos ni para variaciones en los estándares de fabricación. Para solucionar este problema, los ingenieros se han dedicado durante las últimas décadas a diseñar máquinas herramientas muy versátiles y precisas, controladas por ordenadores o computadoras, que permiten fabricar de forma barata productos con formas complejas. Estas nuevas máquinas se aplican hoy en todos los campos.

MÁQUINAS-HERRAMIENTA

Desde el punto de vista funcional, estas máquinas pueden considerarse formadas por los siguientes grupos de órganos:

-

órgano motor;

-

órganos de transmisión y de variación del movimiento;

-

mecanismos de transformación y amortiguación del movimiento principal;

-

árganos de automatización de los mandos;

-

grupo operativo (herramienta y pieza en elaboración);

-

órganos para la producción y la transmisión del movimiento.

Las máquinas-herramientas modernas están dotadas de mandos directos. Cada máquina posee sus órganos propios de producción y transmisión del movimiento. Esta evolución de los mandos indirectos, que antes consistían en la obtención del movimiento desde un sólo árbol motor que atravesaba todo el taller, se ha hecho posible con el progreso registrado en el campo de los pequeños motores eléctricos. Los buenos rendimientos logrados actualmente permiten destinar, en las unidades modernas medianas y grandes, motores de adecuada potencia para cada movimiento particular requerido por la máquina. En los casos más sencillos todos los movimientos, tanto de la herramienta como de la pieza, provienen de un solo motor a través de un embrague de fricción, un freno, una conexión elástica (correas o juntas), un cambio y los oportunos acoplamientos cinemáticos.

Los motores, exclusivamente eléctricos, por obvias razones prácticas y económicas son generalmente de corriente alterna (asincrónicos trifásicos) por sus cualidades de resistencia y sencillez de manejo (la red eléctrica es alterna); sin embargo, presentan un límite a sus escasas posibilidades de regulación de velocidad. Cuando se desea una regulación continua directa del motor, se recurre a los de corriente continua, que precisan la complicación adicional de un grupo convertidor de la corriente de la red.

El embrague sirve para separar las partes conducidas de la máquina del órgano motor cuando se desea interrumpir el movimiento; la energía requerida en el arranque hace desaconsejable la parada frecuente del motor eléctrico. Los embragues de fricción se diferencian por el tipo y el número de las superficies de rozamiento y pueden ser de conos, de anillos, de expansión o de discos.

El freno sirve para detener durante un tiempo breve las masas en movimiento, una vez efectuado su desembrague. La inercia de estas partes podría exigir largos tiempos para su frenado, incidiendo pasivamente sobre el tiempo total del trabajo y en otros inconvenientes fáciles de imaginar. Además, la necesidad de no transmitir las vibraciones producidas por el motor a los órganos de mando de los trabajos impone la inserción de juntas elásticas entre las transmisiones rígidas.

MAQUINAS PARA EL ACABADO DE SUPERFICIES

La definición de grado de acabado superficial, independiente del sistema con que se haya obtenido, implica la introducción de parámetros relacionados con la microgeometría de las superficies.

El acabado superficial carece de interés como problema en sí mismo; pero afecta directamente, por su grado más o menos notable, a las condiciones de rozamiento, desgaste, formación de arrugas, lubricación, etc. en órganos móviles y, en general, es un factor ligado a la precisión de las dimensiones en la construcción de elementos mecánicos. En consecuencia, las máquinas acabadoras (rectificadoras, super cavadoras, pulidoras y lapeadoras) son muy cuidadas, rígidas y bien equilibradas dinámicamente.

RECTIFICADORAS

El rectificado es una operación que se efectúa en general con piezas ya trabajadas anteriormente por otras máquinas herramientas hasta dejar un pequeño exceso de metal respecto a la dimensión definitiva. El rectificado tiene por objeto alcanzar en las dimensiones tolerancias muy estrictas y una elevada calidad de acabado superficial; se hace indispensable en el trabajo de los materiales duros o de las superficies endurecidas por tratamientos térmicos. Las herramientas empleadas son muelas giratorias.

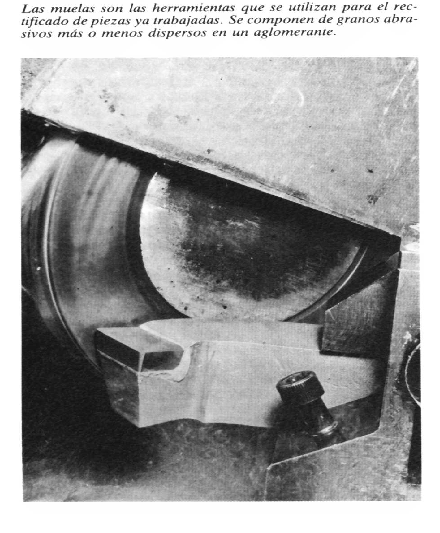

MUELAS

Están compuestas por granos abrasivos aglomerados en dispersión en un cemento que define la forma de la herramienta. Los granos representan infinitos filos que, al actuar con elevada velocidad sobre la pieza en elaboración, arrancan minúsculas partículas de material. Este modo de trabajar indica también los requisitos que deben poseer los abrasivos: dureza, resistencia al desgaste y resistencia a la rotura.

Los abrasivos utilizados actualmente son artificiales. El Alundum (hasta 99 % de Ah03 cristalizado) conocido en el comercio también con los nombres de Corundum, Coralund, Aloxite y Alucoromax, se utiliza generalmente para trabajar aceros. El carburo de silicio (SiC) conocido como Carborundo. Crystolon y Carborite, más duro, pero menos resistentes a la rotura, se utiliza para materiales durísimos que son poco tenaces (fundiciones y carburos metálicos) o materiales blandos (aluminio, latón y bronce). El Borolón es el abrasivo artificial más duro y resistente que se conoce.

La dimensión de los granos está vinculada a la utilización de la muela: para muelas desbastadoras se emplea grano grueso; para operaciones de rectificado se pasa de los granos medianos a los finos, hasta llegar a los polvos utilizados para el pulido. El número índice del grosor de los granos expresa el número de hilos por pulgada contenido en el último cedazo separador atravesado (los granos más finos llegan hasta 240 hilos).

Los aglomerantes de las muelas pueden ser cerámicos, de silicato sódico y arcilla, o elásticos.

Los aglomerantes cerámicos, constituidos por arcillas, cuarzo y feldespato, que reducidos a polvo se empastan con el abrasivo y se conforman con moldes apropiados, después de un periodo de desecación lenta se vitrifican en hornos de túnel (a unos 1.500 0C durante 3-5 días). Son de uso corriente y poseen óptimas cualidades, pero presentan poca elasticidad. Los aglomerantes de silicato sódico y arcilla requieren una cocción a 200-300 0C; con esta pasta se construyen muelas menos duras que las anteriores y con acción abrasiva reducida; son más económicas, pero de menor duración. Los aglomerantes elásticos, adoptados para la construcción de muelas delgadas para corte o capaces de un elevado grado de acabado, pueden ser el caucho vulcanizado, la baquelita u otras resinas sintéticas, o goma laca.

Los datos característicos de una muela son el tipo de abrasivo, su granulación (gruesa, mediana, fina o muy fina), su tenacidad (muy blanda, blanda, mediana, dura o muy dura), su estructura (cerrada,, mediana o abierta) y el tipo de cemento aglomerante.

RECTIFICADORAS PARA SUPERFICIES CILÍNDRICAS EXTERIORES

Estas máquinas herramientas efectúan el trabajo a que están destinadas realizando el esquema de movimientos que se describe a continuación.

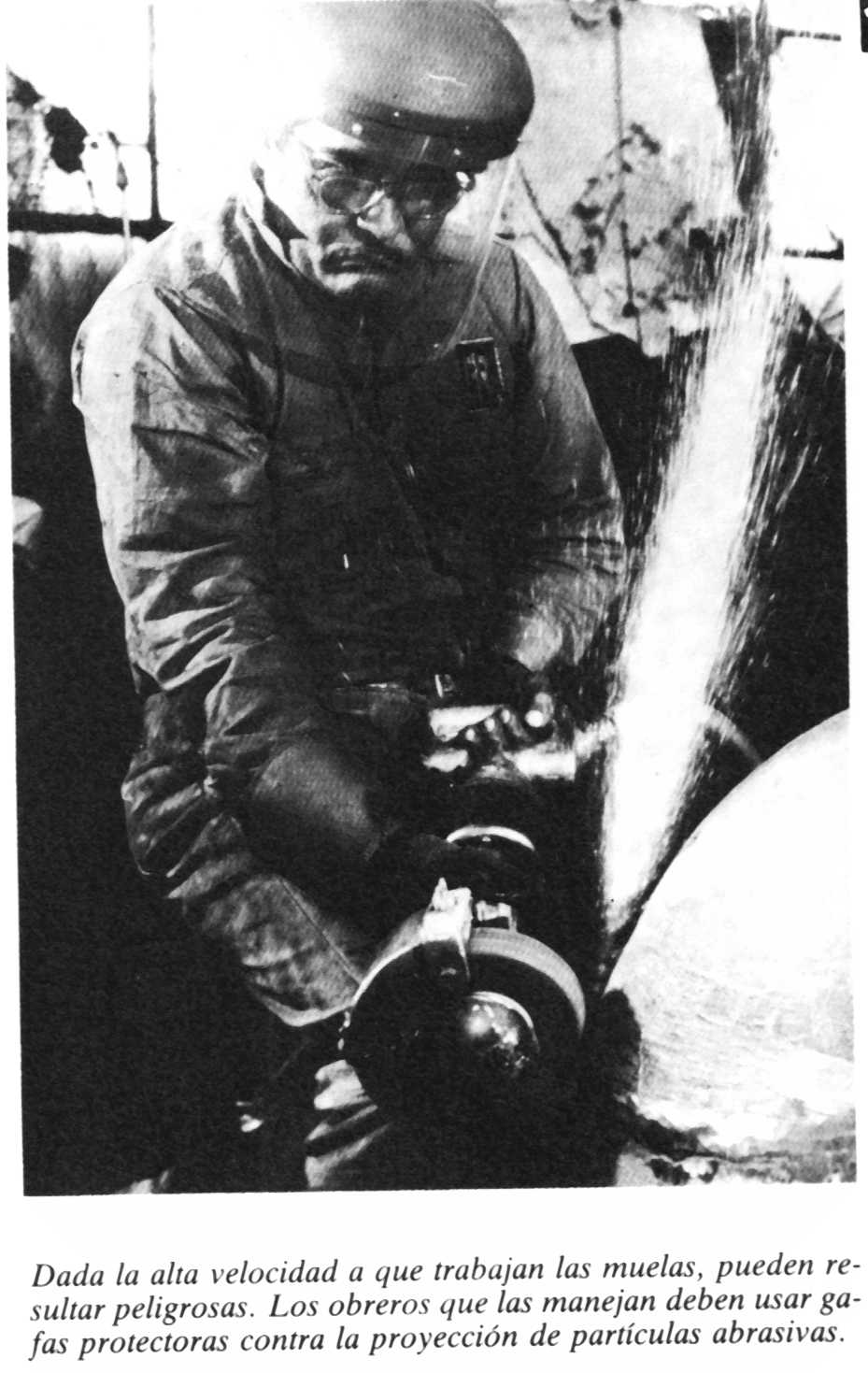

El movimiento de corte consiste en una rápida rotación de la muela en torno a su eje, con un sentido tal que la velocidad periférica en la zona de contacto con la pieza se dirija hacia abajo. Esta velocidad debe ser la máxima posible en compatibilidad con la resistencia de la muela, cuyo aglomerado está solicitado por fuerzas centrífugas. Para el rectificado de cilindros exteriores de acero con muelas de aglomerado cerámico pueden alcanzarse velocidades periféricas de 20-30 m/s.

El movimiento de avance periférico pertenece a la pieza y consiste en una rotación en torno a su propio eje. Su sentido tiene que producir una velocidad relativa entre la pieza y la muela igual a la suma de ambas velocidades y simultáneamente debe impedir una acción de arrastre sobre la pieza. Sirve para alimentar, en una sección transversal dada, nuevo material para arrancar y, por tanto, su velocidad depende del propio material, de la profundidad de la pasada y de la longitud del arco de contacto entre la pieza y la muela. Para los aceros es de 8-15 m/mn y llega a 40 m/mn para las aleaciones ligeras.

El movimiento de avance axial es una traslación axial de la pieza para la alimentación longitudinal. Su entidad (expresada en mm/vuelta de la pieza) depende del material en elaboración, de las dimensiones de la pieza, del grado de acabado deseado y, en todo caso, no debe superar el valor de la anchura de la muela.

El movimiento de regulación radial es intermitente; se comunica a la muela al final de cada pasada completa y la desplaza una longitud igual a la profundidad de la pasada. En el rectificado exterior para el desbastado de los aceros, las pasadas suelen ser de 0,02-0,06 mm y para el acabado, de 0,005-0,02 mm.

La máquina está constituida por una bancada que actúa como armadura y tiene en su parte superior las guías horizontales longitudinales sobre las que está montada la mesa portapiezas y las cortas guías transversales, perpendiculares a las anteriores, necesarias para la regulación gradual de las posiciones del cabezal portamuelas. En la bancada están contenidos el motor y los mecanismos del movimiento de avance de la mesa, en el caso de accionamiento mecánico obtenido con piñón y cremallera, o la bomba y los circuitos cuando el accionamiento es con cilindros hidráulicos. Contiene también el circuito de refrigeración, constituido por un gran depósito de decantación, una electrobomba y un filtro o separador magnético de las limaduras.

El cabezal portamuelas incluye el motor eléctrico (3-5 CV) del movimiento de corte, que pone en rotación el husillo portamuelas con una transmisión de correas trapeciales. El árbol del husillo, generalmente rotatorio con velocidad única, está montado sobre cojinetes de juego regulable y con lubricación especialmente cuidada por la gran precisión requerida por el rectificado. La muela, por su fragilidad, está montada sobre el árbol entre platinas de gran diámetro y con discos clásicos interpuestos. Los movimientos del cabezal portamuelas son trasversales y pueden ser manuales (obtenidos con tornillos micrométricos), automáticos continuos, o bien intermitentes al final de cada carrera o presentando periódicamente a la pieza un calibre de control tarado previamente.

El cabezal porta piezas está montado sobre unas pequeñas guías practicadas en la mesa y se fija sobre ésta en la posición impuesta por las dimensiones de la pieza. Contiene los mandos del movimiento de avance periférico, es decir, el motor (0,5 CV) y el cambio de velocidades, que puede ser hidráulico o mecánico de conos de poleas. Para trabajos entre puntas se dispone de un contracabezal, fijado sobre guías a la mesa y dotado de una contrapunta y también, generalmente, de un dispositivo avivador del grano de las muelas.

El esquema de los movimientos se modifica en las rectificadoras para piezas de grandes dimensiones, en las cuales el movimiento de avance axial lo efectúa el grupo portamuelas.

RECTIFICADORES PARA INTERIORES

Estas máquinas realizan los mismos movimientos relativos entre pieza y herramienta que las ya citadas para exteriores y adoptan soluciones cinemáticas y de accionamiento análogos, pero con complicaciones derivadas de la clase especial del trabajo. El hecho de tener que trabajar superficies interiores impone límites a las dimensiones de la muela que, por tanto, para trabajar con velocidades de corte económicas debe poseer velocidades angulares muy altas (de 20.000-100.000 rpm) y necesita frecuentes avivados del grano. Esto implica la existencia de un dispositivo mecánico para la recuperación del error producido.

Como se ha indicado, el movimiento de trabajo se asigna a la muela, lo mismo que el movimiento de regulación radial; mientras que el movimiento de avance periférico lo realiza la pieza.

Los dos tipos principales de rectificadores para interiores se clasifican partiendo de la forma del movimiento de avance axial. En el tipo de avance axial de la pieza, adaptado al trabajo de piezas de dimensiones no excesivas, la pieza, bloqueada en el árbol del cabezal por un autocentrador, se desplaza con la mesa que se desliza por unas guías longitudinales situadas en la parte izquierda de la bancada. Entre el cabezal y la mesa se halla un disco orientable para la rectificación de orificios cónicos. A la derecha de la bancada existen unas guías transversales para el cabezal portamuelas.

En el tipo de avance axial de la muela, el movimiento de avance longitudinal se asigna al cabezal portamuelas. Este, montado sobre una mesa deslizable sobre las guías de la bancada, puede realizar desplazamientos hasta de 400-500 mm con velocidades regulables de manera continua.

Para el rectificado de orificios en piezas asimétricas y de grandes dimensiones existe una tercera solución en cuyo esquema cinemático se asigna a la muela, aparte del movimiento de trabajo, uno planetario en torno al eje de la superficie por rectificar; las regulaciones radiales se efectúan variando el intereje entre la muela y el orificio. Según los tipos, el movimiento axial de avance puede asignarse a la muela directa o a la pieza.

RECTIFICADO, LABRADO ABRASIVO Y ACABADO

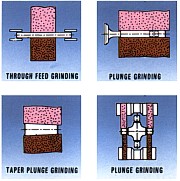

El trabajo con esmeril es un proceso en el que se desprenden virutas o rebabas mediante aplicación de aristas afiladas muy pequeñas de partículas duras, que suelen ser de material sintético. En muchos casos partículas abrasivas (esmeril) están aglomeradas forma do ruedas de diferentes formas y tamaños.

En aquellas ocasiones en que estas ruedas, llamadas muelas, se utilizan para producir dimensiones exacta superficies lisas, el proceso de esmerilado se denomina rectificado.

Cuando el objetivo principal es la eliminación rápida de metal para obtener una forma deseada o dimensiones aproximadas, el proceso se denomina labrado abrasivo.

Si las finas partículas abrasivas se utilizan para producir superficies muy lisas y mejorar la estructura metalúrgica de la superficie para una mejor apariencia, proceso se denomina acabado.

ABRASIVOS SINTÉTICOS

• El óxido de aluminio (A1203) funciona mejor en los aceros al carbono y de aleación, hierro maleable recocido, bronce duro y metales similares. Las muelas de A1203 no se utilizan en el esmerilado de materiales muy duros, como el carburo de tungsteno, debido a que los granos se desafilan antes de la ruptura. Algunos de los nombres comerciales comunes del óxido de aluminio son Alundum y Aloxita.

• Los cristales de carburo de silicio (SiC) son muy duros. De acuerdo con la escala Moh, poseen un índice de 9.5; el diamante tiene una dureza de 10 en dicha escala. Los cristales de SiC son frágiles, lo que limita su utilización. Las muelas de carburo de silicio se recomiendan para materiales de baja resistencia a la tensión, como hierro colado, latón, piedra, caucho (o hule), cuero y carburos cementados.

• El nitruro de boro cúbico (CBN) es la segunda sustancia más dura natural o artificial. Es útil para esmerilar herramientas y troqueles de aceros de gran dureza y tenacidad.

• Los diamantes pueden clasificarse como naturales y sintéticos. Los diamantes comerciales se fabrican actualmente como de alta, media y baja resistencia al impacto.

TAMAÑO DEL GRANO

Para obtener una acción uniforme de corte, los granos abrasivos están graduados en varios tamaños, indicados por los números de 4 al 600. El número indica la cantidad de aberturas por pulgadas lineales en una criba estándar, a través de la que pasaría la mayor parte de ¡as partículas de un tamaño específico.

Los granos cuyos tamaños van del 4 al 24 se llaman “gruesos”; los de 30 a 60 se denominan “medianos”, y los que van del 70 al 600 se conocen como “finos”.

Los granos finos producen superficies más lisas que los gruesos, pero no pueden eliminar tanto metal como éstos.

Los materiales aglomerantes tienen los siguientes efectos en el proceso esmerilado:

1. Determinan la resistencia y la velocidad máximas de la muela.

2. Determinan si la rueda debe ser rígida o flexible.

Establecen la fuerza disponible para retener las partículas. Si para desprender los granos se requiere sólo una pequeña fuerza, se dice que la muela es suave. Para los materiales suaves se utilizan muelas duras, y para los materiales duros, muelas suaves. Los materiales aglomerantes que se utilizan son los de vitrificado, silicato, caucho o hule, resinoides, lacas y de oxicloruro.

ESTRUCTURA O ESPACIAMIENTO DE LOS GRANOS

La estructura se relaciona con el espaciamiento de los granos abrasivos. Los materiales dúctiles y suaves requieren un mayor espaciamiento para acomodar las virutas relativamente grandes. Un acabado fino requiere una muela con poco espaciamiento intergranular.

VELOCIDADES

La velocidad de las ruedas depende de su tipo, del material aglomerante y de las condiciones de operación. Las velocidades de las ruedas varían entre 4500 y 18000 pie/min (entre 1 400 y 5 500 m/min). Las velocidades de trabajo dependen del tipo de material, de la operación de esmerilado y de la rigidez de la máquina. Las velocidades de trabajo varían entre 15 y 200 pie/min.

AVANCES

El avance transversal depende del ancho de la muela o rueda de amolar. Para un esmerilado de desbaste este avance varía de un medio a tres cuartos del ancho de la rueda. Para el acabado se requiere un avance más pequeño, que varía entre un décimo y un tercio del ancho de la muela.

PROFUNDIDAD DE CORTE

Las condiciones de esmerilado de desbaste determinan la máxima profundidad de corte. En la operación de acabado la profundidad de corte suele ser pequeña, de 0.0005 a 0.001 pulg (de 0.013 a 0.025 mm). Es posible lograr buen acabado superficial y poca tolerancia mediante el “chisporroteo” o dejando que la rueda se desplace sobre la pieza de trabajo sin aumentar la profundidad de corte, hasta que se apagan o extinguen las chispas. La relación de esmerilado, o número G, es el cociente de las pulgadas cúbicas de material para labrar eliminadas, y las pulgadas cúbicas que pierde la rueda de esmeril. La relación G es importante para calcular los costos del labrado abrasivo y del esmerilado, que puede calcularse con la siguiente expresión:

C = Ca + L

G tq

en donde,

C = costo específico de eliminar una pulgada cúbica del material

Ca= costo del abrasivo, $/pulg3

G = relación del esmerilado

L = gastos generales y por mano de obra, $ / h

q = rapidez de labrado, pulg3/h

t = tiempo que la rueda está en contacto 1 con la pieza de trabajo

Entre las máquinas de rectificado y labrado abrasivo se encuentran las siguientes:

Rectificadoras superficiales: de mesa oscilante o giratoria.

Rectificadoras cilíndricas, para trabajo entre centros, sin centro, cigüeñal para conformado de roscas y engranes y para trabajo interno y en otras aplicaciones.

Rectificadora de plantilla.

Rectificadoras para herramienta y cortadores.

Debastadoras para trabajos en piezas de fundición.

6. Recortadoras y perfiladoras.

7. Para labrado abrasivo, de banda, disco y material suelto.

8. Para trabajo continuo, intermitente y vibratorio.

ACABADO SUPERFICIAL

Este proceso produce un terminado superficial extrafino; además, se eliminan las marcas de la herramienta y se alcanzan tolerancias muy estrechas. A continuación se analizan con brevedad algunos de estos procesos.

PULIDO BASTO

Es un proceso abrasivo a poca velocidad. En él se utilizan piedras de grano fino abrasivas para eliminar cantidades muy pequeñas de metal, que por lo general dejan otros procesos de esmerilado. La cantidad de metal que se elimina suele ser inferior a 0.005 pulg (0.13 mm). Debido a las bajas velocidades se reducen el calor y la presión, obteniéndose un excelente control metalúrgico y de tamaño.

PULIDO FINO (O PULIMENTADO)

Es un proceso abrasivo de acabado superficial en el que partículas finas de abrasivo se introducen en un material como grasa, aceite o agua, y se embeben en un material blando, denominado pulimentador. Los pulimentadores metálicos deben ser mucho más suaves que el material de trabajo, y suelen estar hechos de hierro colado gris de grano pequeño. Cuando el hierro fundido no es adecuado, se utilizan otros materiales, como acero, cobre y madera.

Puesto que el pulimentador cargado se frota contra una superficie, se eliminan pequeñas cantidades de material de la superficie más dura. La cantidad de material eliminado suele ser menos que 0.001 pulg (0.03 mm).

SUPERACABADO

Es un proceso para mejorar las superficies en el que se eliminan fragmentos indeseables, dejando una base de metal sólido cristalino. Como en el pulido basto, también se utilizan piedras abrasivas finas, pero el tipo de movimiento es diferente.

En este proceso se utilizan recorridos cortos muy rápidos, muy poca presión de acabado y no de dimensionado, y es posible suponerlo a otras operaciones de terminado.

LABRADO ULTRASÓNICO

En el labrado ultrasónico, el material se elimina de la pieza de trabajo mediante la proyección a muy alta velocidad de partículas abrasivas en una pasta aguada y por medio de la acción de un transductor ultrasónico.

LUSTRADO

Las ruedas lustradoras se hacen de diversos materiales muy suaves. Aunque el más utilizado es la muselina, para aplicaciones especiales también se utiliza franela, lino, henequén y papel grueso. Este proceso suele dividirse en dos operaciones: emparejado y abrillantado. La primera se utiliza para pulir la superficie y la segunda para producir el lustre intenso. Los abrasivos que se utilizan son polvos extremadamente finos de óxido de aluminio, trípoli (un silicio amorfo), pedernal o cuarzo, carburo de silicio y óxido rojo de hierro. Las velocidades para el lustrado varían de 6 000 a 12 000 pie / minuto.

En el electro pulido se trabaja inversamente respecto a la galvanostegia; es decir, aquí la pieza de trabajo es el ánodo y no el cátodo, y se elimina material.

RECTIFICADORA UNIVERSAL DE HERRAMIENTAS Y FRESAS

-

Una máquina de múltiples aplicaciones capaz de afilar una gama muy amplia de herramientas en acero rápido, herramientas con punta de carburo, cortador rotatorio de metales fresa espiral, sierra para ranurar metales, cortadoras cilíndricas, fresa de disco y de refrentar, cortadora involuta de engranajes, cortadora de hierros angulares, cortadora convexo y cóncavo, fresa de espiga, cortadora de ranuras, etc.

-

Apropiado también para rectificar ángulos de escariadores y cortar el frente por las estrías de machos

-

Con accesorios opcionales especiales se puede rectificar broca de barrena, machos y rectificar en radio

-

Velocidad del husillo: 2800 rpm y esta controlado por un conmutador inversor

-

Cabezal sobre una placa de base grabado que gira por 360o y puede estar engrapado en cualquier posición

-

La columna de hierro fundido puede estar ajustado verticalmente y engrapado en cualquier posición. El movimiento esta controlado precisamente por medio de un micrómetro

-

Mesa superior de trabajar tiene una ranura para fijar portaherramienta, etc. y también para localización precisa de centros sueltos. Esta graduado en ambos direcciones del Cero y gira por 180o

-

Travesero transverso controlado precisamente por rueda de mano fijado con micrómetro

RECTIFICADORA DE PEDESTAL

-

Apropiado para trabajo de servicio pesado en Industria de forjadura, taller de fundición, etc.

-

Todas maquinas equipadas con batea y sistema de enfriamiento

-

Velocidad de carga (rpm) es de 3000.

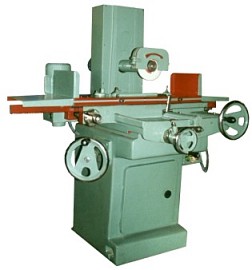

ESMERILADORA DE SUPERFICIE

-

Avance longitudinal, hidráulico automático

-

Avance transversal con sistema de trinquete mecánico

-

Movimiento vertical por mano con avance y rápido para avance fino

-

Velocidades del eje (RPM): 2800

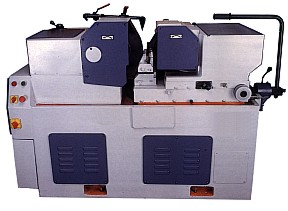

ESMERILADORAS CILÍNDRICAS HIDRÁULICAS

-

Carrera Manual Longitudinal de la mesa por Cremallera y Piñón / Carrera Automática por Mecanismo Hidráulico

-

Cabezal Portapiedra con Movimiento Hidráulico Rápido

AMOLADORA SIN PUNTAS

-

Ambos cabezales portapiedras viene con rectificador hidráulico de ruedas abrasivas con control de velocidades variables

-

Fuente de energía hidráulica independiente detrás de la maquina

CONCLUSIONES

-

Las maquinas herramientas se utiliza para dar forma o modelar materiales sólidos, especialmente metales

-

Cada máquina posee sus órganos propios de producción y transmisión del movimiento.

-

El rectificado es una operación que se efectúa en general con piezas ya trabajadas anteriormente por otras máquinas herramientas hasta dejar un pequeño exceso de metal respecto a la dimensión definitiva.

RECOMENDACIONES

Enseñsarle a los estudiantes mas acerca del uso de estas máquinas herramientas, ya que son muy importantes a través de nuestra carrera a la hora de desempeñar un trabajo en esta área.

Facilitar más material sobre este tema a centros de estudios ya que están muy escasos de libros.

Crear un taller más amplio con todas las máquinas herramientas y mantenerlas en buen estado.

BIBLIOGRAFÍA

ENCICLOPEDIA ATODIDACTICA OCÉANO, TOMO # 4.

ENCICLOPEDIA DE LA MECÁNICA INGENIERÍA Y TÉCNICA, TOMO # 4.

APUNTES ENCONTRADO EN INTERNET.

ANEXOS

ESMERIL AMOLADOR SIN PUNTAS

APLICACIONES DEL ESMERIL AMOLADOR SIN PUNTA

ESMERILADORA DE SUPERFICIE

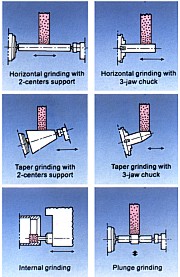

APLICACIONES DE ESMERILAR

ESMERILADORA CILÍNDRICA HIDRÁULICA

ESMERIL DE SUPERFICIE HORIZONTAL

RECTIFICADORA DE PEDESTAL

RECTIFICADOR UNIVERSAL DE HERRAMIENTAS Y FRESAS

RECTIFICADORA

Descargar

| Enviado por: | Belian Restrepo De Muñoz |

| Idioma: | castellano |

| País: | Panamá |