Industria y Materiales

Muelas abrasivas

MUELAS ABRASIVAS

¿Qué son?

Están compuestas por granos abrasivos aglomerados en dispersión en un cemento que define la forma de la herramienta. Los granos representan infinitos filos que, al actuar con elevada velocidad sobre la pieza en elaboración, arrancan minúsculas partículas de material. Este modo de trabajar indica también los requisitos que deben poseer los abrasivos: dureza, resistencia al desgaste y resistencia a la rotura.

Los abrasivos utilizados actualmente son artificiales. El Alundum (hasta 99 % de Ah03 cristalizado) conocido en el comercio también con los nombres de Corundum, Coralund, Aloxite y Alucoromax, se utiliza generalmente para trabajar aceros. El carburo de silicio (SiC) conocido como Carborundo. Crystolon y Carborite, más duro, pero menos resistentes a la rotura, se utiliza para materiales durísimos que son poco tenaces (fundiciones y carburos metálicos) o materiales blandos (aluminio, latón y bronce). El Borolón es el abrasivo artificial más duro y resistente que se conoce.

La dimensión de los granos está vinculada a la utilización de la muela: para muelas desbastadoras se emplea grano grueso; para operaciones de rectificado se pasa de los granos medianos a los finos, hasta llegar a los polvos utilizados para el pulido. El número índice del grosor de los granos expresa el número de hilos por pulgada contenido en el último cedazo separador atravesado (los granos más finos llegan hasta 240 hilos).

Los aglomerantes de las muelas pueden ser cerámicos, de silicato sódico y arcilla, o elásticos.

Los aglomerantes cerámicos, constituidos por arcillas, cuarzo y feldespato, que reducidos a polvo se empastan con el abrasivo y se conforman con moldes apropiados, después de un periodo de desecación lenta se vitrifican en hornos de túnel (a unos 1.500 0C durante 3-5 días). Son de uso corriente y poseen óptimas cualidades, pero presentan poca elasticidad. Los aglomerantes de silicato sódico y arcilla requieren una cocción a 200-300 0C; con esta pasta se construyen muelas menos duras que las anteriores y con acción abrasiva reducida; son más económicas, pero de menor duración. Los aglomerantes elásticos, adoptados para la construcción de muelas delgadas para corte o capaces de un elevado grado de acabado, pueden ser el caucho vulcanizado, la baquelita u otras resinas sintéticas, o goma laca.

Los datos característicos de una muela son el tipo de abrasivo, su granulación (gruesa, mediana, fina o muy fina), su tenacidad (muy blanda, blanda, mediana, dura o muy dura), su estructura (cerrada,, mediana o abierta) y el tipo de cemento aglomerante.

Montaje de las muelas

Cuando montamos una muela en una rectificadora, debemos realizar ciertas operaciones para que la misma quede en condiciones de realizar correctamente el rectificado de la superficie que deba tratar; entre estas operaciones están el equilibrado de la muela, sujeción de la misma en el eje y diamantado de su superficie.

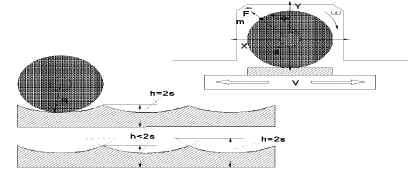

Si la muela no está correctamente centrada o tiene un desequilibrio apreciable, el perfil resultante, al rectificar una superficie plana.

Debemos tener presente que en una rectificadora existen dos movimientos como son el circular de la muela y el de vaivén de la mesa que contiene la superficie a rectificar o en el caso de que la pieza a rectificar sea un eje existirán dos movimientos circulares, el de la muela y el del eje.

Recordemos que cuando un rotor, en este caso una muela, está desequilibrada, existe una fuerza centrífuga según la ecuación:

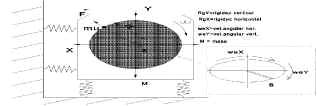

donde m es el desequilibrio, R es el radio donde se encuentra el desequilibrio y w es la velocidad angular de la muela.

La estructura de la rectificadora recibe la fuerza centrífuga provocada por el desequilibrio de la muela, que se transmite a través del eje y de los cojinetes; esta fuerza provoca un desplazamiento vectorial diferente en cada momento durante el giro de la muela debido a que normalmente una rectificadora tiene una rigidez mayor en sentido vertical y menor en sentido horizontal, por tanto el desplazamiento vectorial que describe es una elipse y no un círculo. Debido a esto cuando rectificamos una superficie plana la vibración que ataca a esta superficie lo hace en el eje menor de la elipse y cuando rectificamos un cilindro la vibración ataca a este en el eje mayor de la elipse.

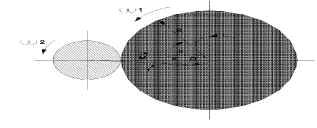

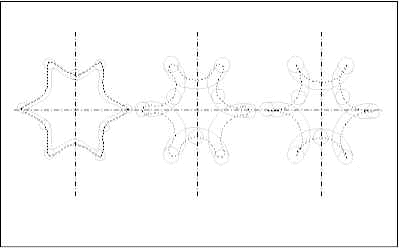

En una rectificadora de cilindros, donde tenemos dos velocidades angulares w1 de la muela y w2 del cilindro. Ademas vemos que el ataque se realiza por el radio mas largo de la elipse. Dependiendo de la relación entre w1 y w2 y de la rigidez de la maquina rectificadora, es decir de la elipse formada, pueden generarse en la superficie del cilindro perfiles poligonales.

En el caso de una superficie plana el perfil que se genera es tal como se muestra en la figura dependiendo siempre de la velocidad angular de la muela, de la plataforma y del desequilibrio de la muela.

La altura h y forma del perfil se puede calcular matemáticamente, pero no entraremos en ello pues la intención del autor es que el libro sea práctico.

Las soluciones son sencillas:

-

Colocar la muela

-

Equilibrar la muela

-

Diamantar la muela

-

Volver a equilibrar la muela

Lo expuesto anteriormente debe ser realizado por completo y en el orden descrito para obtener una buena calidad de rectificado de sus piezas.

Para realizar el equilibrado de una muela de rectificadora necesita una máquina de equilibrar, generalmente portátil; estas máquinas disponen de un transductor o captador de vibraciones que se coloca en el cuerpo de la rectificadora, en lugar próximo a la muela. Este captador detecta las vibraciones que son amplificadas y filtradas por un circuito electrónico resonante o integrador y transmitidas a un instrumento donde podemos observar la magnitud del desequilibrio; además esta misma señal activa una lámpara de efecto estroboscópico que mostrará el lugar donde se localiza el desequilibrio, permitiendonos la corrección del mismo.

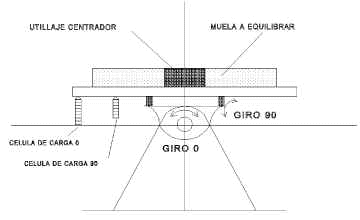

En el caso de muelas muy anchas el equilibrado se realizará dinámicamente, es decir en dos planos y para ello generalmente se utilizan máquinas estacionarias en las que se sitúan las muelas provistas de un eje-utillaje.

En el caso de muelas "crudas", sin solidificar, el sistema es totalmente diferente pues no se pueden hacer girar ya que su material se esparciría; el sistema es colocarlas en una plataforma dotada de un sistema basculante X-Y electrónico que detecta el desequilibrio en magnitud y ángulo sin la necesidad de girar.

Este sistema es suficiente preciso para realizar el equilibrado pero no tanto como las máquinas que giran por lo que solo es recomendable para este caso en concreto.

Cuando la muela se desgasta de forma irregular generalmente se desequilibra a medida que transcurren las horas de trabajo de la rectificadora y por tanto es necesario equilibrarla de nuevo cada cierto tiempo. Es por ello que son necesarios equipos, montados en la rectificadora, que de forma permanente miden y presentan en una pantalla digital o computadora, el nivel de vibración de la muela.

Existen equipos de equilibrado de muelas que actúan durante el proceso de trabajo y que detectan el desequilibrio de la muela compensando éste automáticamente mediante la inyección de líquido en cámaras que giran adosadas a la muela, instaladas previamente para tal efecto.

Abrasivos sinteticos

• El óxido de aluminio (A1203) funciona mejor en los aceros al carbono y de aleación, hierro maleable recocido, bronce duro y metales similares. Las muelas de A1203 no se utilizan en el esmerilado de materiales muy duros, como el carburo de tungsteno, debido a que los granos se desafilan antes de la ruptura. Algunos de los nombres comerciales comunes del óxido de aluminio son Alundum y Aloxita.

• Los cristales de carburo de silicio (SiC) son muy duros. De acuerdo con la escala Moh, poseen un índice de 9.5; el diamante tiene una dureza de 10 en dicha escala. Los cristales de SiC son frágiles, lo que limita su utilización. Las muelas de carburo de silicio se recomiendan para materiales de baja resistencia a la tensión, como hierro colado, latón, piedra, caucho (o hule), cuero y carburos cementados.

• El nitruro de boro cúbico (CBN) es la segunda sustancia más dura natural o artificial. Es útil para esmerilar herramientas y troqueles de aceros de gran dureza y tenacidad.

• Los diamantes pueden clasificarse como naturales y sintéticos. Los diamantes comerciales se fabrican actualmente como de alta, media y baja resistencia al impacto.

Tamaño del grano

Para obtener una acción uniforme de corte, los granos abrasivos están graduados en varios tamaños, indicados por los números de 4 al 600. El número indica la cantidad de aberturas por pulgadas lineales en una criba estándar, a través de la que pasaría la mayor parte de ¡as partículas de un tamaño específico.

Los granos cuyos tamaños van del 4 al 24 se llaman “gruesos”; los de 30 a 60 se denominan “medianos”, y los que van del 70 al 600 se conocen como “finos”.

Los granos finos producen superficies más lisas que los gruesos, pero no pueden eliminar tanto metal como éstos.

Los materiales aglomerantes tienen los siguientes efectos en el proceso esmerilado:

1. Determinan la resistencia y la velocidad máximas de la muela.

2. Determinan si la rueda debe ser rígida o flexible.

Establecen la fuerza disponible para retener las partículas. Si para desprender los granos se requiere sólo una pequeña fuerza, se dice que la muela es suave. Para los materiales suaves se utilizan muelas duras, y para los materiales duros, muelas suaves. Los materiales aglomerantes que se utilizan son los de vitrificado, silicato, caucho o hule, resinoides, lacas y de oxicloruro.

Estructura o esparcimiento de los granos

La estructura se relaciona con el espaciamiento de los granos abrasivos. Los materiales dúctiles y suaves requieren un mayor espaciamiento para acomodar las virutas relativamente grandes. Un acabado fino requiere una muela con poco espaciamiento intergranular.

Movimientos de las muelas

-

Movimiento de corte (Mc) : Lo hace independientemente del Mr´ y es del orden de los 2000 a los 2500 mts/min.

-

Movimiento de rotacion de la muela de arrastre (Mr´) : A su vez da el movimento de avance a la pieza a rectificar. Es lento y comprendido entre 10 y 50 mts/min.

-

Angulo ": Es la inclinación que se le puede dar opcionalmente al rodillo de arrastre, y que origina el desplazamiento axial de la pieza (cuanto mayor sea este ángulo, mayor será la velocidad del desplazamiento de la pieza a rectificar). Esta inclinación será aproximada de 1 a 5 grados.

Trabajo de rectificado

-

Rectificado interior cilindrico frontal con salida unilateral

-

Rectificado plano tangencial

-

Rectificado interior frontal con muela de vaso

-

Rectificado plano tangencial horizontal de fajas

-

Rectificado plano de fajas verticales con muela frontal de vaso

-

Rectificado plano de fajas verticales con muela de plato

-

Rectificado plano tangencial de superficies verticales y horizontales con muela de doble rebaje

-

Rectificado de una cola de milano con muela de vaso troncocónica

-

Rectificado plano frontal con plato de segmentos y desahogo bilateral

-

Rectificado plano frontal con muela de vaso

-

Rectificado de una superficie plana oblicua (guías torno) con desahogo unilateral

-

Rectificado de una superficie plana horizontal con muela de vaso y salida unilateral

-

Rectificado cilíndrico interior con salida bilateral

-

Rectificado cilíndrico interior (ciego) con salida unilateral

-

Rectificados especiales diente de un engranaje con muela de forma perfilada

-

Rectificado de una superficie cónica con desplazamiento del contrapunto

Descargar

| Enviado por: | Macaco |

| Idioma: | castellano |

| País: | España |