Aeronáutica y Aviónica

Motor de avión

TRABAJO PRACTICO #1

DE AERONAVES Y MOTORES (TALLER)

CURSO: POLIMODAL AVIONICA 1ºC

Tema: La inflamación y combustión. Variación en la velocidad del frente de la llama. Combustión anormal. Preencendido. Autoencendido y detonación. Detección y causa que la ocasiona. Termocuplas. Temperatura de cabeza del cilindro. Sistemas elementales de encendido. Necesidad del doble encendido. Arnés de encendido. Bujías.

Función del sistema de encendido en el motor

de explosión

Ya sabemos que una de las funciones que mas influyen en el rendimiento de un motor - en modo especial en el de automóvil a raíz de las considerables y repetidas variaciones de velocidad a que es sometido durante su uso-- es la del encendido; siendo tal Influencia, tanto en lo concerniente a las performances del motor y del coche propulsado, como al consumo de nafta del mismo, comparable. a la que tiene en tal sentido la constitución de las proporciones de la mezcla en el carburador, y aún más importantes que esta misma en ciertas circunstancias. En efecto: descontando que nada hay mejor que una chispa eléctrica, producida por corriente de alta tensión, para encender los gases, se define el sistema de encendido como el encargado de proveer esas chispas en el momento oportuno y en condiciones acordes con los requerimientos del motor.

EL SISTEMA DE ENCENDIDO

En los motores alternativos de combustión interna ciclo Otto el sistema de encendido tiene por función entregar una corriente de alta tensión para que, por intermedio de una bujia, en el momento oportuno se produzca un arco voltaico entre los electrodos de esta iniciando de esa forma la combustión de la mezcla dentro de los cilindros del motor.

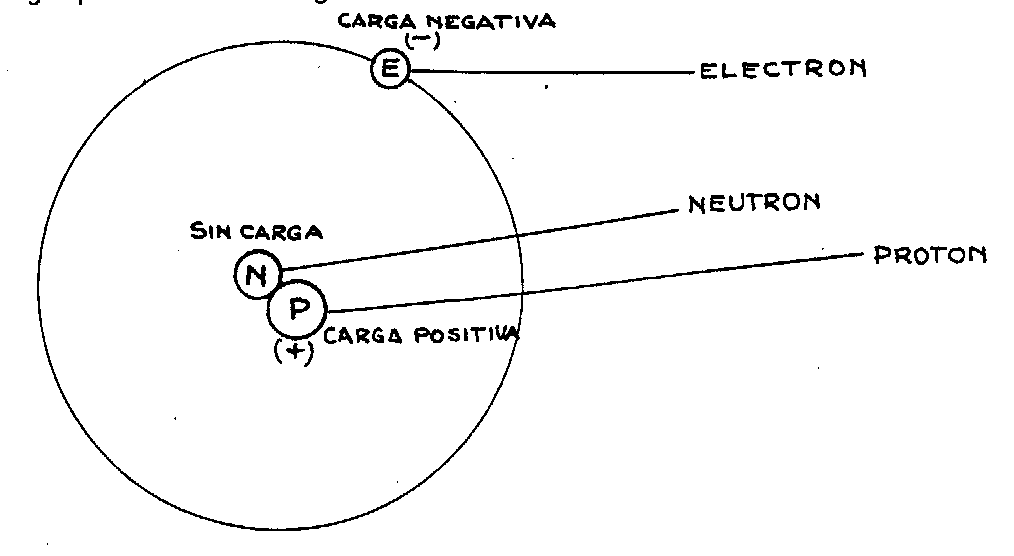

Pero para comprender integramente esta definición es preciso definir formas que es una corriente eléctrico y por tal razón hay que seguir el siguiente razonamiento. La materia en general está compuesta por átomos ordenados en forma di-símiles, algunas veces formando cristales, otras formando moléculas pero estrictamente el átomo estará formado por tres elementos fundamentales; protón, neutrón y electrón.

Vale decir que conformando el "núcleo" se encuentran el protón y el neutrón (combinación de un protón y un electrón) y en una órbita girando alrededor del "núcleo" se encuentra el electrón.

Todos hemos comprobado las diferentes características de los diversos elementos puros de la naturaleza ( oxigeno, carbono, hierro, cobre, plata, oro, mercurio, etc. ) y no podríamos fácilmente dar una explicación de esas diferencias con observar solamente el material, pues bien, la diferencia entre uno y otro material radica en la cantidad de protones, neutrones y electrones con que cuenta el material respecto de otro elemento. Siempre que se trate de átomos del mismo elemento puro habrá tantos protones, como electrones y neutrones.

Por ejemplo el oxigeno tiene ocho protones, ocho electrones y ocho neutrones, el carbono tiene seis protones, seis neutrones y seis electrones y cualquier elemento de la naturaleza que posea dicha cifra de electrones, protones y neutrones es indudablemente carbono y así con todos los materiales se repite lo explicado.

Queda claro entonces que la cantidad de electrones que giran alrededor del núcleo no es siempre la misma sino por el contrario difiere con cada material. Tampoco todos los electrones giran en la misma órbita Su trayectoria puede estar descripta en una, dos, tres, cuatro, etc. órbitas diferentes las que se denominan capa K, L, M, N etc.

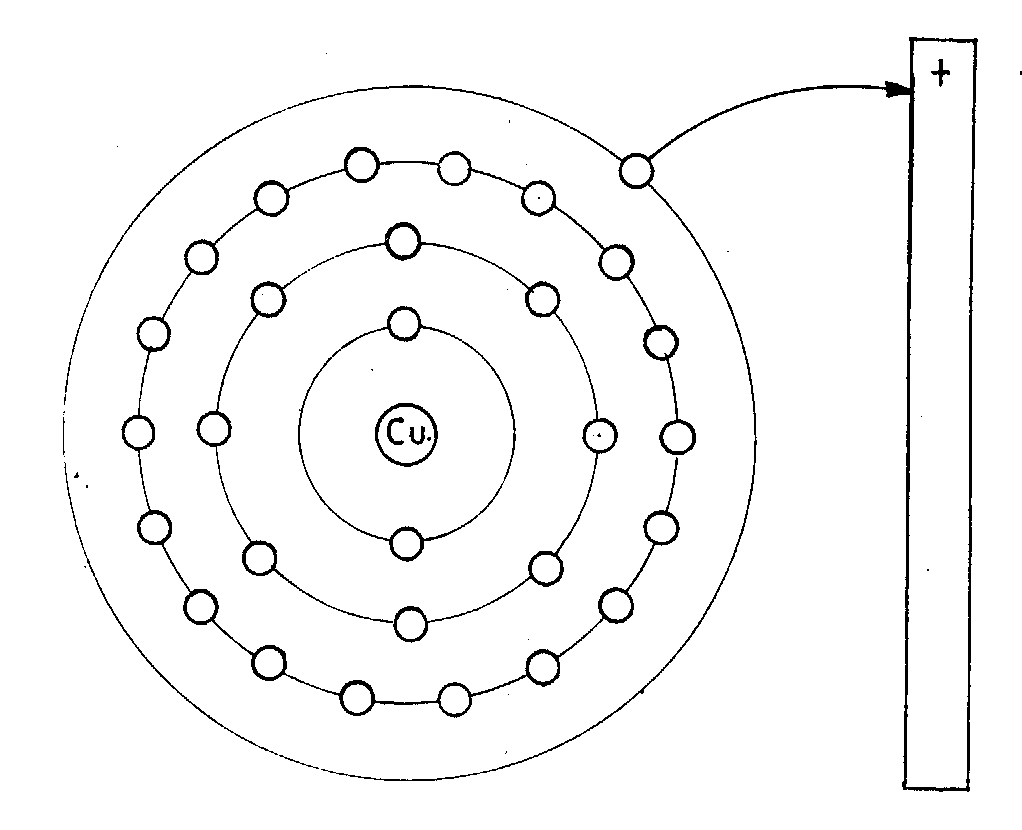

En la primera de estas capas (K), pueden girar no más de 2 electrones, en la segunda (L) pueden girar no más de 8 electrones, en la tercera 18 y en la cuarta 32 etc. siempre respondiendo a la ecuación. 2 n2 siendo n el numero de capa a considerar. Pero no es necesario que la ultima capa se encuentre completa en cuanto hace a los electrones que puede alojar, es mas, simplemente puede tener solamente un electrón en su órbita más alejada del núcleo y son precisamente ese tipo de materiales los que serán conductores de electricidad. Así que los conductores más efectivos como ser el de cobre, la plata, el oro y el platino cumplen con dicha condición es decir, poseen solamente un electrón en su órbita más alejada del núcleo.

Todos los elementos de la naturaleza tratan de tener la ultima órbita completa y como a estos materiales les haría falta muchos electrones para completarla les es más fácil desprenderse del electrón de la ultima órbita que se considera muy inestable.

Supongamos que pudiéramos tener un átomo aislado, solo en la naturaleza. Si al mismo le acercáramos una placa cargada positivamente observaríamos que e electrón de la ultima órbita es atraído por la carga positiva dejando el átomo sin un electrón.

Si teníamos 29 protones positivos y 29 electrones negativos la carga total del átomo era neutra pero al quitarle un electrón el átomo quedará desequilibrado pues tiene 29 protones y 28 electrones, es decir un protón de más. La carga del átomo es positiva.

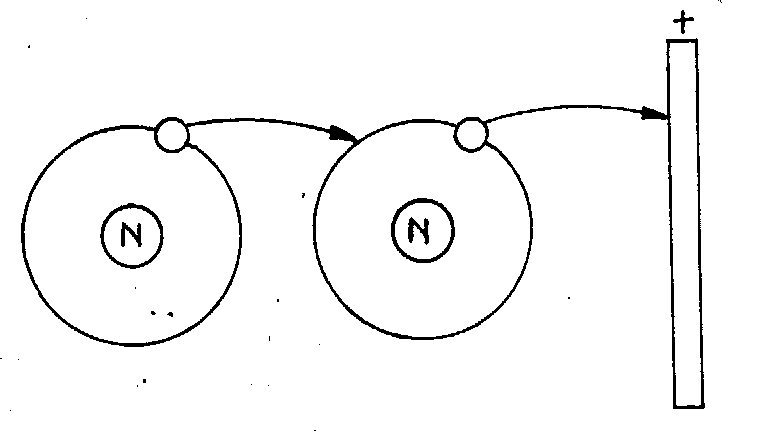

En la naturaleza no existe el átomo aislado sino junto a otros átomos.

Pues bien, si al lado de este átomo consideramos otro del mismo material (solamente se dibujará el núcleo y la órbita exterior).

El átomo cargado en forma positiva quitará del átomo que esta a su lado el electrón de la órbita exterior para equilibrar su carga pero al pasar el electrón por frente a la placa nuevamente será atraído por esta de esta forma y observando que al lado de cada átomo hay otro se formará una cadena como la siguiente.

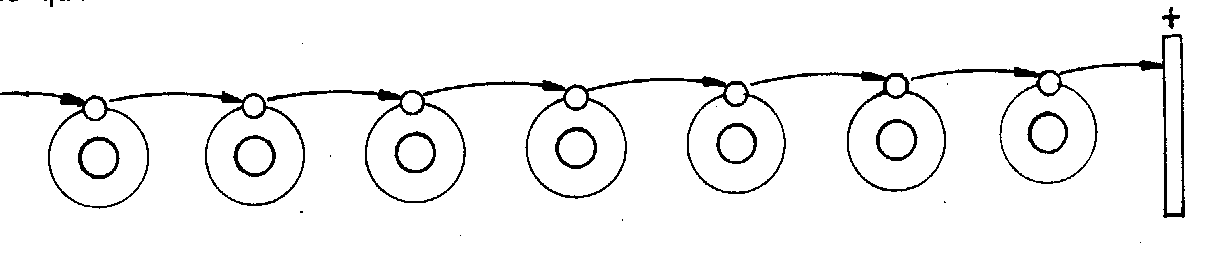

Pero tal como se puede apreciar en la figura llegaría el momento en que todos los electrones serían absorbidos por la placa positiva, por lo tanto es preciso incluir en la figura un "almacén de electrones" que proveerá constantemente los electrones necesarios para la circulación.

Esa circulación de electrones desde una placa negativa hacia una positiva es lo que se denomina como "corriente eléctrica" A la cantidad de electrones que circulen por segundo por una determinada sección la llamaremos "intensidad de corriente" A la causa que origina dicho movimiento de circulación la denominaremos tensión.

La intensidad de corriente se mide en amperios mediante un instrumento denominado amperímetro. Para medir pequeñas corrientes eléctricas se utiliza el galvanómetro de una sensibilidad muy superior al amperímetro.

La tensión la mediremos con un voltímetro y la unidad de medida será el volt.

LA GENERACION DE CORRIENTE ELECTRICA IMANES NATURALES Y PERMANENTES

El más grande de los imanes naturales conocido por el hombre desde la antigüedad ha sido el propio globo terráqueo. Este fenómeno hacía orientar las brújulas de sus barcos las que indicaban infaliblemente el norte geográfico en cualquier posición del barco sobre las aguas de la tierra. Ese fenómeno se producía pues una pequeña aguja magnetizada se orientaba hacia el sur magnético (Norte geográfico).

Los imanes poseen una propiedad fundamental que es el magnetismo, es decir, la capacidad de atraer a metales ferrosos y atraer o repelerá otros imanes. El imán invariablemente esta formado por hierro (imán permanente) o compuestos químicos del hierro (imán natural).

LINEAS DE FUERZA

Aunque la naturaleza de esa fuerza de atracción o repulsión aun se desconoce se puede verificar fácilmente la formación de líneas de fuerza alrededor del imán y además se verifica que esas líneas circulan desde el polo norte del imán hacia el polo sur del mismo por el exterior ya sea a través del aire, vacío, o cualquier otro material no ferroso y circulan desde el sur hacia el norte por el interior del imán.

GENERACION DE LA CORRIENTE

Las líneas de fuerza no solamente poseen la capacidad de atraer o repeler metales ferroso o imanes sino que también pueden participar en la generación de la corriente.

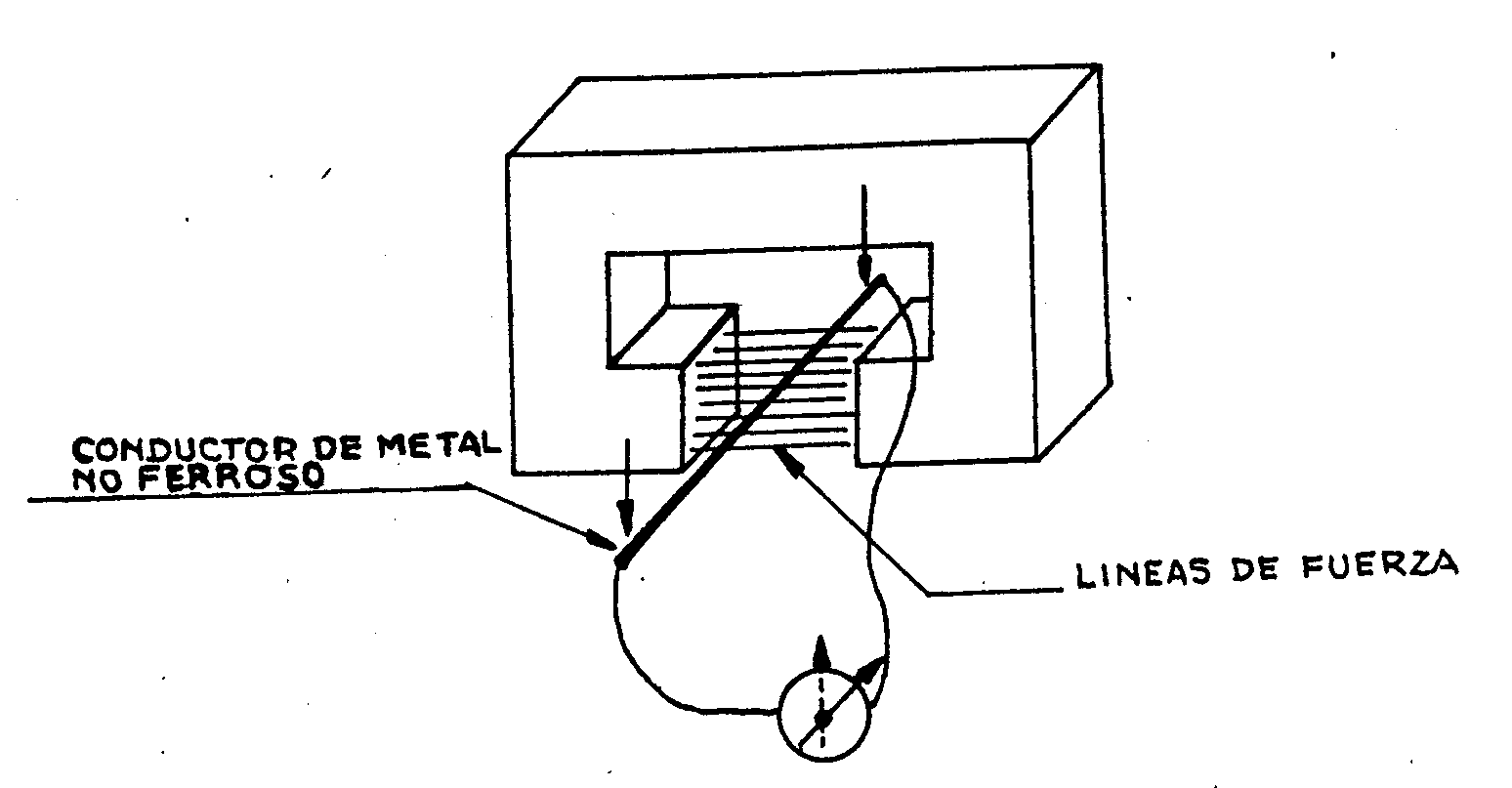

Efectivamente si a través de un campo magnético desplazamos un conductor eléctrico de metal no ferroso, de modo que este corte líneas de fuerza se verificará conectando un instrumento entré sus extremos que se manifiesta a través del conductor una circulación de corriente eléctrica.

Del mismo modo si en lugar de desplazar el conductor movemos el imán respecto del conductor que suponemos fijo observaremos el mismo fenómeno.

GENERACION DE CORRIENTE EN UNA ESPIRA

A los fines de la generación de corriente salta a la vista que seria sumamente incómodo el tener que agitar constantemente un conductor frente a un imán a efectos de obtener corriente eléctrica. Mucho más fácilmente se puede realizar tal operación si en lugar de un movimiento alternativo imprimimos al conductor un movimiento de rotación.

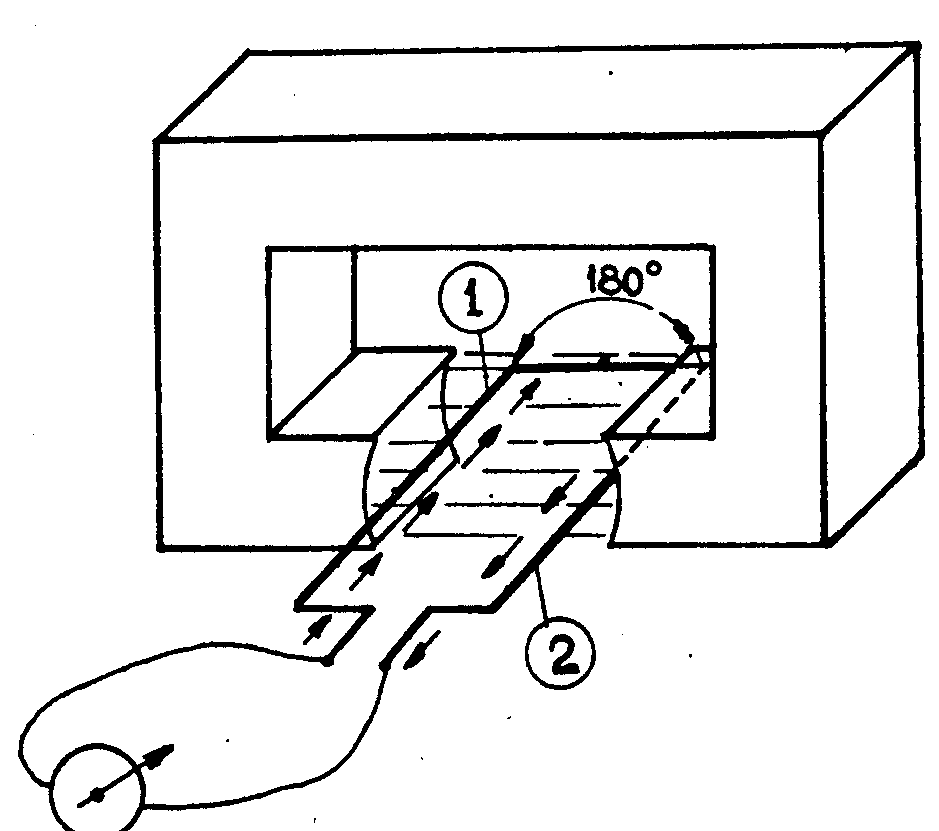

Veremos entonces que cada vez que el conductor pase frente a una cara del imán se generará una corriente y cuando el conductor circule en el sentido de las líneas de fuerza no se verificará corriente alguna. Pero si observamos cuidadosamente veremos que al pasar el conductor frente a la cara izquierda del imán la corriente se generará en un sentido y al pasar, ahora en sentido inverso frente a la cara derecha del imán la corriente cambiará su sentido de circulación. Por esta razón es que en lugar de hacer girar solamente un conductor podemos hacer girar dos conductores unidos entre sí y separados 180º.

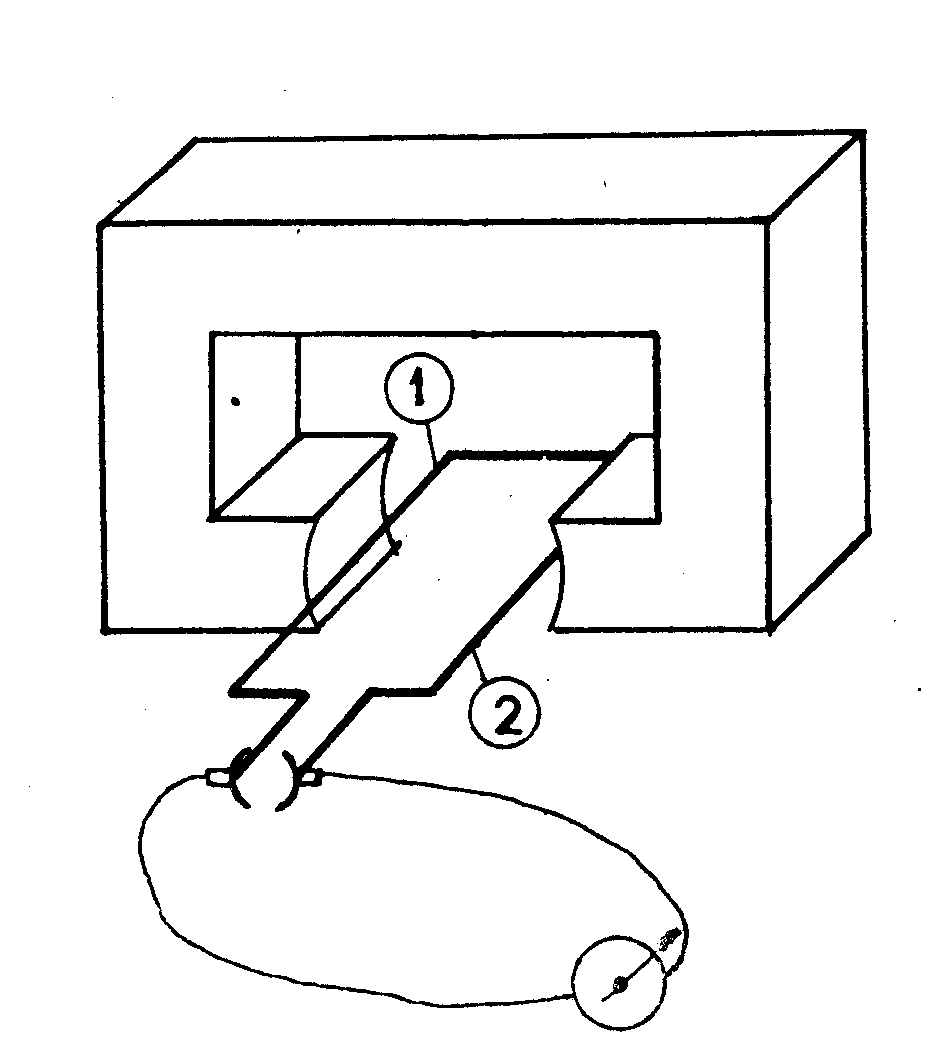

Lo descripto se lo puede denominar simplemente como "espira". Si observamos detenidamente la figura podemos apreciar que en el momento en que se ubica el dibujo la corriente entra por el conductor 1 y sale por el conductor 2 pero cuando la espira haya girado media vuelta ahora la corriente entrará por el conductor 2 y saldrá por el conductor 1 haciendo que en el instrumento la corriente circule en el sentido inverso. A fin de mantener el sentido de circulación de la corriente eléctrica se dispone otro elemento que denominaremos "colector".

Entonces veremos que cada vez que cambie el sentido de la corriente en la espira también cambiar la posición de cada "delga" del colector respecto de la escobilla que toma la corriente a fin de transmitirla al instrumento.

BOBINAS TRANSFORMADORAS DE ALTA TENSION

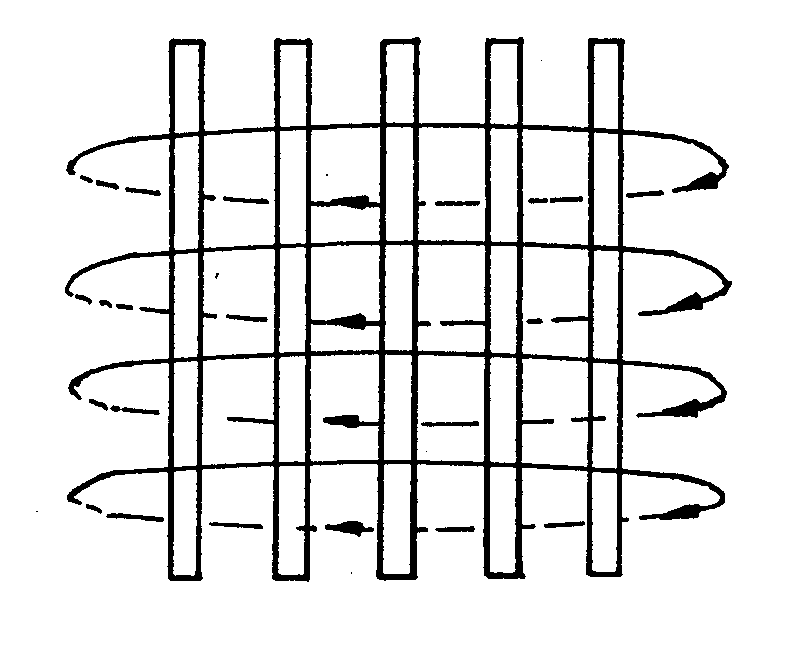

Otro fenómeno que podemos observar fácilmente es aquel en el cual al hacer circular una corriente eléctrica a través de un conductor, se forma alrededor de este un campo magnético en forma de anillos que giran en determinado sentido siempre siguiendo una trayectoria circular rodeando al conductor.

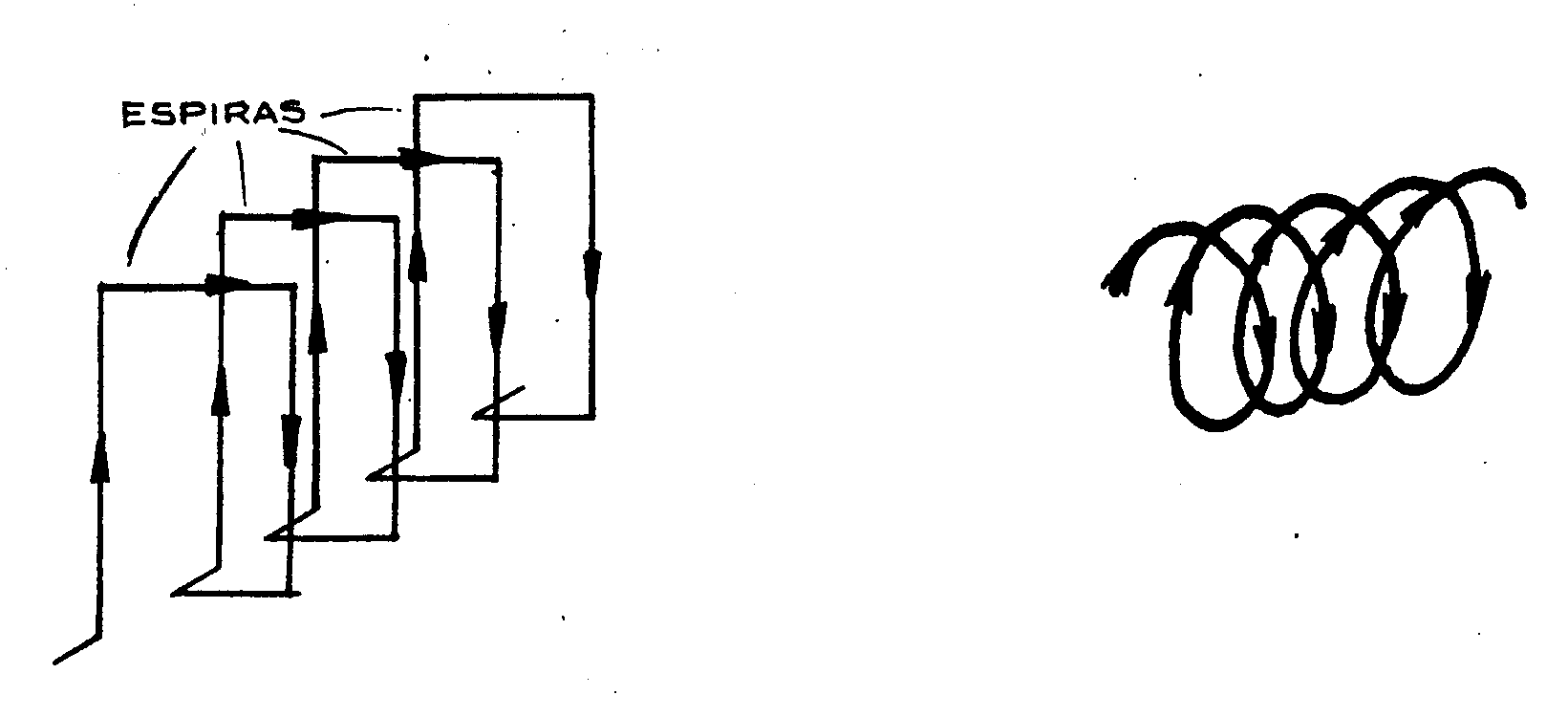

Si ahora al conductor le diéramos forma de espira veríamos lo siguiente

Y si a la espira la pusiéramos de perfil tendríamos:

Si la espira fuese mas ancha

Si ahora recordáramos lo que sucedía en un imán, es decir que las líneas de fuerza circulaban de norte a sud por el exterior del imán y de sud a norte por el Interior podríamos asimilar esto mismo a la espira que acabamos de dibujar y entonces tendríamos

Si ahora pusiéramos 2 espiras:

Y si en lugar de dos fueran varias:

Pero el conexionado de varias espiras individualmente resultaría sumamente complejo por lo que se adopta el siguiente sistema

Si observamos atentamente la figura veremos que en cada una de las espiras la corriente circula en igual sentido que en las demás. Al sumarse todos los campos magnéticos generados por todas las espiras obtendremos un campo magnético mayor semejante al generado por un imán permanente

A esto lo denominamos electroimán. Normalmente a estos electroimanes se les incorpora un núcleo de metal ferroso a fin de concentrar las líneas de fuerza generadas por el electroimán.

INDUCCION MUTUA

BOBINAS DE ALTA TENSION

Como mencionábamos anteriormente el electroimán puede cumplir perfectamente todos o casi todos los cometidos y aplicaciones de los imanes naturales pero con la ventaja de la posibilidad de obtener un campo magnético variable.

Podría caber la pregunta entonces: ¿qué función puede cumplir un campo de tales características?

Bien, cuando abordamos el tema de la posibilidad de generar una corriente eléctrica hacíamos referencia a dos posibilidades : Una la de mover el conductor respecto del campo. La otra mover el campo respecto del conductor Existe una tercera posibilidad que es la de variar la intensidad del campo. Efectivamente, al variar la intensidad de campo magnético producido por la circulación de corriente en un conductor, dicha variación tiene la capacidad de inducir una corriente eléctrica en otro conductor ubicado en proximidad del primero.

Si en lugar de ubicar 2 conductores en las condiciones mencionadas disponemos dos arrollamientos a los que denominaremos arrollamientos primario y secundario respectivamente veremos que la cantidad de corriente inducida será mayor teniendo además la posibilidad de transformar, por ejemplo una corriente de 6 o 12 volts de tensión en una de 12 o 14.000 volts solamente con el recurso de utilizar devanados gruesos y de pocas vueltas en el primario y delgados v muchas vueltas en el secundario.

En la figura vemos un esquema típico de una bobina de alta tensión de cualquier circuito que cuente con tal elemento. Vemos en ella un devanado primario de pocas vueltas y de un devanado secundario de muchas vueltas.

También en esta figura podemos apreciar un elemento denominado ruptor cuya función es la de interrumpir la circulación de corriente eléctrica en un momento predeterminado y así lograr que el campo magnético que se había formado en el devanado primario varíe bruscamente tal variación inducirá en la bobina secundaria una corriente de alta tensión que servirá por ejemplo para producir. un arco voltaico entre los electrodos de una bujía en un motor.

EL SISTEMA BOBINA BATERIA

Aunque este circuito no es frecuentemente utilizado en motores específicamente aeronáuticos podemos apreciar aviones equipados con G.M.P. no aeronáuticos que cuentan con el referido sistema. Es bastante más inseguro que los sistemas de encendido por magneto dado que éste depende de una batería y de un generador el cual es susceptible de fallas. En cambio el magneto genera su propia corriente y difícilmente se produzcan averías en el mismo. Pese a lo expresado en determinados casos resulta solamente compleja la adopción de otro sistema y por tal razón tratamos este circuito en el presente capítulo.

Este sistema cuenta con los siguientes elementos

Entonces si con los elementos mencionados formamos el circuito tendremos:

Funciona del siguiente modo: La batería genera corriente que teóricamente y exclusivamente con fines de mejor comprensión consideraremos como circulante desde el positivo de la batería hasta el negativo de la misma. Cuando la llave de contacto se encuentra operada circulará corriente a través de esta, el devanado primario de la bobina de inducción, por el ruptor cerrado hasta llegar al negativo de la batería.

Toda otra circulación es imposible pues el distribuidor no conduce en ningún caso corriente de baja tensión pues existe una pequeña luz entre el rotor y los bornes del mismo. Tampoco el capacitor posee la propiedad de conducir corriente continua por lo tanto la única corriente posible es la mencionada. La leva del distribuidor es accionada desde el árbol de levas del motor girando al mismo n0 de RPM que aquel. Cuando pasa el domo de una leva frente al elástico del ruptor hace que este abra su contacto interrumpiendo en forma abrupta la circulación de corriente por el primario de la bobina de inducción. La corriente que circulaba por el primario producía un campo magnético y la interrupción de circulación una variación én dicho campo. Como vimos anteriormente la variación de campo magnético en el primario inducirá una corriente en el secundario que por sus características será de alta tensión (alrededor de 14 a 20.000 volts). Por la construcción del distribuidor el eje de la leva también resulta ser el eje del rotor del distribuidor y es por eso que mientras lo explicado está sucediendo exactamente el rotor del distribuidor se encuentra pasando frente a uno de los bornes por lo que la corriente de alta tensión se descarga por el rotor, el borne enfrentado, el cable a la bujía donde salta entre los electrodos produciendo la chispa incandescente retornando a masa por la rosca de la bujía.

Ahora bien, naturalmente el alumno se preguntará entonces : ¿cúal es la función que desempeña el capacitor? Pues bien, éste elemento es sumamente importante en el diseño y funcionamiento del sistema pues sin el difícilmente el motor pueda funcionar.

El capacitor posee la capacidad de almacenar cargas eléctricas. Cuando explicábamos el funcionamiento de la bobina de inducción decíamos que todo conductor inmerso en un campo magnético variable poseía la virtud de generar corriente eléctrica. Y también dijimos que cuando se producía una variación en el campo magnético generado por el primario se inducía en el secundario una corriente de alta tensión. Pero también el primario está sumergido en dicho campo magnético variable. Efectivamente, al abrir el ruptor se interrumpe la circulación de corriente por el primario. Esto produce una variación de campo magnético que afecta, además del secundario de la bobina de inducción también al primario de la misma.

Y en el primario se generará una corriente eléctrica de sentido inverso a la corriente original que se denomina extra corriente de ruptura.

Esta corriente debería entonces circular desde el ruptor, primario de la bobina hasta la batería. Resulta que cuando el ruptor está levemente abierto esa corriente efectivamente circularía pasando por este en forma de arco o comúnmente "chispa". Este por su alta temperatura al cabo de poco tiempo resultaría quemado y perforado.

La función del capacitor es la de proveer una determinada cantidad de cargas eléctricas (tal como si fuese una pequeña batería) y entonces la corriente comenzará su circulación a partir del capacitor y de esta manera se evitará todo peligro de arco voltaico entre los contactos del ruptor. Es de hacer notar que la carga del capacitor se restituirá toda vez que el sentido de circulación de la corriente sea el directo. El distribuidor proveerá de corriente de alta tensión a cada una de las bujías del motor en el momento preciso.

EL MAGNETO

Podemos realizar una subdivisión generalizada de los tipos de magnetos que son o han sido utilizados en aeronaútica.

La Subdivisión

-MAGNETOS DE ALTA TENSION

-MAGNETOS DE BAJA TENSION

Se subdividen en

- ALTA TENSION.

-MAGNETOS DE IMAN ROTATIVO

- BAJA TENSION.

- ALTA TENSION.

-MAGNETOS DE BOBINA ROTATIVA

- BAJA TENSION.

El magneto tiene amplia difusión en los motores aeronáuticos pues es una unidad autónoma que genera su propia corriente y al mismo tiempo eleva la tensión para producir el arco voltaico entre los electrodos de las bujías, distribuyendo dicha corriente hacia todos los cilindros en el momento adecuado.

Tales razones hacen al magneto el elemento de mayor seguridad y confiabilidad y al mismo tiempo el más compacto de los sistemas conocidos aplicables al motor alternativo de combustión interna y el que requiere el mínimo de mantenimiento.

La generación de corriente en los magnetos

Los magnetos generan corriente básicamente con los mismos elementos, es decir, imanes y arrollamientos alambre de metal no ferroso (por norma general cobre.

La generación la realizan de diferente modo ya sean de imán o bobina rotativa siendo que en el primero de los casos quien se mueve es el imán y la bobina permanece en reposo y en el segundo caso es la bobina la que gira permaneciendo fijo el imán.

La generación de corriente en el magneto de bobina rotativa

Como se había detallado anteriormente este tipo de magneto cuenta con un imán permanente en su estator y una bobina tipo cilíndrico conformando el rotor.

Si observamos la figura anterior y nos remitimos a las explicaciones dadas para generación de corriente veremos que al estar el rotor en la posición en que se indica el núcleo del mismo favorecerá la circulación de líneas de fuerza a través de él pues está construido en chapas de hierro prensadas y dicho material concentra una gran cantidad de las mismas.

Entonces podemos decir que tenemos un flujo magnético máximo. La corriente generada por las espiras será en ese momento prácticamente nula.

Pero cuando el rotor adopta la posición indicada en la Figura “B” haciendo girado 90º respecto de su posición anterior el flujo magnético circulante por su interior varió de máximo en la posición A Ao en la posición B es decir que en "B" el flujo magnético en el rotor es 0.

La variación de flujo magnético mencionada trae como consecuencia un aumento gradual de la corriente generada en la bobina hasta que al llegar a la posición B la corriente generada se hace máxima. Este es el momento propicio para producir una interrupción en la corriente circulante por la bobina primaria lo que trae como consecuencia una súbita variación en el campo magnético que dicha corriente generaba y que influenciaba al devanado secundario (muchas vueltas de alambre muy delgado). Esta brusca variación del campo magnético efectivizaba en el primario trae como consecuencia inmediata la inducción de una corriente de alta tensión en el secundario de la bobina la que distribuida adecuadamente produce el arco voltaico entre los electrodos de las distintas bujías del motor,

Los elementos con que cuenta este tipo de magneto son

El rotor el cual tiene arrollados uno encima del otro el devanado primario y el devanado secundario. Un estator conformado por un imán permanente. Un ruptor conectado al devanado primario mediante una escobilla de grafito un colector que consiste en un anillo que transmitirá mediante otra escobilla de grafito la corriente de alta tensión hacia el distribuidor y el distribuidor propiamente dicho.

Este tipo de magneto fue muy poco utilizado en aeronáutica pues posee el riesgo que al girar a muchas RPM se produzca una expansión de las bobinas y estas sean proyectadas, sobre el estator por fuerza centrífuga dañándose y además es muy difícil equilibrar dinámicamente una bobina y por consiguiente cabe la posibilidad de sufrir una vibración sumamente perjudicial para el magneto y también para el motor.

En reemplazo de este tipo de magneto se utiliza en el 100 % de los casos el magneto tipo cintilla o magneto de imán giratorio o rotativo.

EL MAGNETO DE IMAN ROTATIVO

A diferencia del magneto anteriormente explicado quien gira en este caso es el imán y quien hace las veces de estator es el arrollamiento primario sobre el cual se halla conectado el arrollamiento secundario. Presenta las siguientes ventajas:

El imán, por constituirse de una pieza sólida y maciza es susceptible de un casi perfecto equilibrio estático y dinámico.

Cabe destacar que además del imán sobre este generalmente se ubican las extensiones polares cuya función es la de orientar el flujo magnético en la dirección que se desea y llevar las líneas de fuerza tan próximo como sea posible del estator estas extensiones polares en algunos casos están construidas de hierro dulce, macizas y en otras oportunidades de delgadas chapas de hierro silicio fuertemente prensadas. Estas extensiones como es lógico de suponer también deben estar absolutamente equilibradas tanto estática como dinámicamente.

Además, al no girar la bobina no está expuesta a ninguna clase de fuerzas centrífugas.

Tampoco será necesaria la utilización de rozadores o escobillas para recoger la corriente con la ventaja que ello presupone en cuanto a disminución de mantenimiento y seguridad de funcionamiento del mecanismo.

Todo ello hace que por seguridad y sencillez haya sido adoptado por la aeronáutica y que la totalidad de los motores ciclo Otto aeronáuticos utilicen este sistema.

CONSTITUCION DEL MAGNETO A IMAN ROTATIVO

El mismo cuenta con una armadura o estator constituido por chapas de hierro silicio prensadas.

Generalmente entre las secciones 1 - 2 y arrollada encima del núcleo va la bobina primaria y sobre esta el arrollamiento secundario. Ambas se unen en un punto común que denominamos masa.

El otro extremo de la bobina primaria va conectada al ruptor y el de la bobina secundaria al centro del distribuidor.

Por su forma característica (tal como podemos apreciar en la figura) ambos extremos del estator poseen un diseño tal que pueden alojar perfectamente a los imanes del rotor haciendo de modo que el mismo gire dentro de él pasando a un mínimo de distancia pero sin tocarlo. Esto es de suma importancia pues en el aire las líneas de fuerza pierden concentración y cuanto menor sea la distancia que deban recorrer a través del aire mucha mayor concentración de líneas de fuerza obtendremos.

Cuando el imán se encuentre en la posición que se indica en la figura tendremos un máximo de flujo magnético circulando a través del estator.

Es decir que las líneas de fuerza que antes circulaban por el exterior del imán a través del aire de norte a sud ahora, por ver facilitado su camino lo harán a través del estator de chapas de hierro prensadas quedando una muy pequeña cantidad de líneas que circularan por el exterior.

Pero cuando el imán al proseguir su giro adopte la posición que se indica en la siguiente figura tendremos circulando por el estator un flujo magnético mínimo prácticamente nulo.

Ese es el momento, cuando el flujo magnético pasante por el estator va de máximo a mínimo y llega a este, que la corriente inducida por tal variación sobre la bobina primaria se hace máxima y es entonces cuando se producirá la interrupción de la misma. Esto es a fin de efectuar una intensa variación del campo magnético generado en la bobina primaria por la corriente que circula ba a través de ella con dicha variación de campo magnético se inducirá sobre la bobina secundaria una corriente de alta tensión, la misma será enviada mediante una conexión rematada en una escobilla de carbón cargada a resorte al centro del distribuidor.

EL DISTRIBUIDOR

El mismo está constituido generalmente por un rotor y una placa. Ambos están construidos o aislados con un material similar a la ebonita compuesto de un 60% de caucho y un 40% de azufre lo que le proporciona una gran dureza y resistencia así como inmejorables características aislantes. El rotor en su extremo posee un terminal generalmente de cobre o alguna aleación conductora y la placa posee tantos bornes como cilindros cuente el motor. Los bornes se encuentran distribuidos en forma circular sobre la placa a un numero igual de grados uno de otro. Por ejemplo en el distribuidor de un motor de 4 cilindros los bornes sobre la placa estarán a 90º uno del otro. En uno de 6 cilindros a 600 en uno de 9 a 400 etc. El rotor del distribuidor enfrentará a cada borne de la placa cuando se induzca la corriente de alta tensión en el secundario de la bobina, esto por diseño del magneto.

Se debe tener en cuenta que el giro del imán rotativo y del distribuidor deben estar sincronizados de modo que exactamente en el momento en que se produce la interrupción de flujo magnético y la corriente de alta tensión el rotor del distribuidor se encuentre enfrentando a cada uno de los bornes de salida hacia las bujías. Tal mecanismo de sincronización se logra mediante la utilización de una transmisión de movimientos por engranajes.

Vemos en la figura también un mecanismo auxiliar de arranque aplicado a un dedo del distribuidor que no es el principal Esto se hace que el encendido se atrase (aunque no en todos los magnetos), pues ese dedo tiene un retraso de ángulo y por lo tanto pasará después que el dedo principal frente al borne correspondiente al cilindro en compresión. Tal circunstancia es prevista con el fin de evitar retrocesos de hélice en el momento del arranque. El mecanismo auxiliar de arranque consiste en un vibrador que genera una corriente de alta tensión continua, con lo que se facilita el arranque puesto que de no contar con dicho elemento, al girar el motor a muy a bajo no de RPM debido al impulso del arrancador (mecánico o eléctrico) la tensión de la corriente generada por el magneto resulta muy baja y con ello la chispa en las bujías es muy pobre.

MAGNETOS DE BAJA TENSION

Este sistema es conceptualmente distinto al sistema de alta tensión aunque como se construye con los mismo elementos que el anterior (alta tensión).

Resulta muy sencillo de comprender su funcionamiento. Básicamente la corriente de baja tensión se genera del mismo modo que en el magneto de alta tensión simplemente que ahora la bobina primaria no tiene un secundario arrollado encima de ella. Ambos extremos de la bobina primaria están conectados uno al ruptor y éste a masa y el otro al distribuidor este elemento es diferente al de alta tensión pues en el de alta la distribución se hace por proximidad y en el de baja se realiza por contacto. El distribuidor consta básicamente de una placa de resma fenólica con sectores anulares de cobre incrustados y salida individual cada uno de ellos.

El mecanismo de distribución consiste en un brazo con un rozador de grafito cargado a resorte en su extremo, hasta donde llega la corriente de baja tensión.

Al producirse el contacto con uno de los sectores anulares este transmite la corriente a través de un cable a la bobina ubicada sobre el cilindro correspondiente al sector. Al circular corriente de baja tensión por la bobina de inducción se crea un campo magnético cuando se produce la interrupción de la masa en el magneto por acción de ruptor se corta la corriente aplicada el sector circular y por ende el devanado primario de la bobina de inducción. Esto produce una variación del campo magnético generado por esta y se induce una corriente de alta tensión en el secundario alimentado mediante un corto cable la bujía que se encuentra a su lado. El proceso se repite para todos los cilindros del motor pues al lado de cada uno de ellos hay ubicada bobina de inducción.

Este sistema fue concebido fundamentalmente para máquinas que deban volar a elevada altitud. Los sistemas convencionales de alta tensión se encuentran limitados en cuanto a su utilización a grandes altitudes pues el aislamiento que proporciona el aire va decayendo toda vez que su densidad disminuye entonces se producen fugas y fallas eléctricas que se han resuelto con el sistema de baja tensión.

DISTINTOS TIPOS DE IMANES

MAGNETOS DE CUATRO CHISPAS POR VUELTA

Este magneto es del tipo más frecuentemente utilizado. Pose e un imán de 4 polos y la armadura o estator está dispuesto de modo que solamente 2 de ellos están enfrentándola.

Podemos apreciar en la siguiente figura como se comporta este sistema.

Máxima circulación Mínima circulación

magnética a través magnética a través

de la armadura. de la armadura.

Pero cuando se produzcan otros 180ºen el giro del imán las polaridades magnéticas se invertirán y por lo tanto se invertirá el sentido de circulación de la corriente generada.

Está a la vista entonces que por cada cuarto de giro del imán se genera una vez la corriente necesaria para producir una chispa de encendido por con-siguiente, cada cuartos es decir cada vuelta de magneto se producirán 4 chispas es por tal razón que nos encontramos ante un magneto de 4 chispas por vuelta.

Con el mismo criterio se han fabricado magnetos de 8 chispas por vuelta.

En motores pequeños el magneto es ayudado en su acción durante el arranque por mecanismos disparadores que por acumulación de energía, liberan la misma instantáneamente (carga sobre un resorte en espiral) acelerando al magneto de modo que este produzca una chispa de alto poder calórico y se facilite de ese modo la puesta en marcha.

PUESTA A PUNTO DE LOS MAGNETOS

La primera condición requerida para realizar este trabajo es disponer el motor de forma que el pistón del cilindro que indique el fabricante para ese motor se halle en la exacta Posición en que se debe producir el encendido. El magneto asimismo debe estar sincronizado, de modo que se encuentre en posición de iniciar la apertura del ruptor, para el cilindro correspondiente, en ese momento.

Ambos deberán ser interconectados, así sin moverse siquiera fracción de grado mediante los diversos mecanismos que se pueden encontrar el más común de ellos es disco dentado en ambas caras generalmente de caucho vulcanizado o fibra.

Pero puede ser que la posición de los dientes de la brida o disco dentado con que cuenta el magneto para su acoplamiento, no sean coincidentes con los del dispositivo de acople en esa posición para lo cual se ideó que el numero de dientes en ambas caras del dispositivo de acoplamiento sea por ejemplo de 30 dientes en su combinación con la brida del motor y 31 dientes hacia el magneto y esto nos brinda la posibilidad de que cuando corramos un diente en el engranaje con el cigüeñal obtendremos un desplazamiento relativo de 23' minutos respecto de la posición anterior en el acoplamiento con el magneto. Si tuvieran igual cantidad de dientes las posiciones relativas, por mas que giramos el engranaje quedarían siempre iguales.

De todos modos el magneto aún tiene una posibilidad más para la puesta a punto en previsión de pequeñas correcciones.

El montaje sobre el motor se realiza con tres tornillos que actúan sobre ranuras circulares que permiten pequeños desplazamientos del magneto de modo que es posible terminar de ponerlo en el punto exacto mediante el mecanismo mencionado.

CARACTERISTICAS DE LAS BUJÍAS

Una de las partes más importantes del sistema de encendido está formada por las bujías.

Su función es proveer una pequeña luz, entre dos electrodos de aleación especial, a través de la cual debe saltar un arco voltaico, a fin de inflamar la mezcla comprimida en los cilindros.

El material con que están construidos los electrodos mencionados debe reunir características muy especiales tales como que a pesar de las altas temperaturas existentes en el cilindro sea un muy buen conductor que disipe rápidamente la temperatura con el objeto de no correr riesgos de quedar incandescente y producir encendidos de la mezcla fuera del debido punto. Debe además ser altamente resistente al desgaste producido por arco y tener poder autolimpiante de los residuos carbónicos depositados en ella cuando el motor funciona en tiempos excesivamente fríos o a bajo nº de RPM.

DIFERENTES TIPOS DE BUJÍAS

Existen tres tipos de bujías: las cerámicas, con aisladores. de porcelana, las que poseen aisladores de mica y las con aisladores cerámicos perfeccionados.

Las bujías de porcelana fueron las que más difusión han tenido en todo tipo de motores y es la mas usual en motores de automóviles y aeronaves muy pequeñas.

En cambio las bujías con aisladores de mica que alguna vez tuvieron amplia utilización en aeronáutica han sido reemplazadas por las del tipo cerámico perfeccionadas.

BUJÍAS DE PORCELANA (CONSTITUCION)

La bujía de porcelana usa un aislador del tipo de barro cocido, en el cual se han utilizado depósitos de barro de diversos tipos con el agregado de rocas minerales. Todos estos elementos se muelen y trituran en una forma muy cuidadosa, se mezclan y se cuecen a elevada temperatura, tomando esto un estado vítreo.

En el interior de la bujía hay un alambre de aleación (espiga), el que está conectado al electrodo central o lo conforma el mismo y por el otro lado está conectado al terminal el conjunto formado por la espiga, el terminal y el electrodo central todo esto rodeado de la cerámica cocida se denomina cuerpo.

Para la fijación de la bujía al cilindro se utiliza una pieza metálica denominada casco de la bujía. A efectos de unir ambos elementos se utiliza una tuerca de empaquetadura y dos juntas de cobre que impedirán la más mínima fuga de gases al exterior.

El electrodo lateral se suelda normalmente al casco.

En determinados casos se habla de bujías calientes, frías o normales. Esta denominación está determinada por la longitud del aislador expuesto a la llama durante la combustión. La mayor longitud del aislador, corno la disipación de calor de este elemento se realiza en forma mucho más lenta que en los metales y por tener que recorrer la energía calórica mayor trayecto, determina la construcción de bujías calientes. Por el contrario, a menor longitud de la aislación expuesta a la llama se obtienen bujías frías por su mayor velocidad de disipación.

La longitud intermedia brinda la obtención de bujías normales.

BUJÍA TIPO PORCELANA

Estas bujías son de poca utilización en aeronáutica pues se agrietan cambios dé temperatura bruscos. Tampoco poseen una gran resistencia a golpes que pueden ocasionar fallas en el encendido por cortos debido a su fisuramiento o rotura.

Por la seguridad que ofrecieron se utilizó y difundió más la bujía tipo mica de una gran resistencia mecánica y notable adaptación a cambio rápidos de temperatura.

LA BUJÍA TIPO MICA

La descripción de esta bujía en cuanto a su funcionamiento es similar a la porcelana. Consta normalmente de cuatro electrodos laterales y uno central. Alrededor del eje electródico va arrollada una hoja de mica de aproximadamente 1,25 milésimas de pulgada de espesor. Por tal motivo a ese conjunto se le otorga el nombre de cigarrillo que forma una muy buena aislación entre el eje y el casco.

En el núcleo (parte inferior) y el cuerpo se incluyen arandelas de mica proveen un deterioro mecánico del cigarrillo y una aislación del mismo evitando su contacto directo con la llama También se incorpora un buje de latón que evitará posibles fugas de mezcla al exterior. Como este buje está encerrado dentro del casco construido de acero su dilatación será mayor que la de éste obteniendo por resultado un perfecto cierre totalmente hermético. El terminal tiene por función el comprimir las arandelas de mica. Este va remachando al eje. La masa de iflsercció1, va colada a la cual están soldados los electrodos laterales a presión en el casco.

Actualmente se utilizan bujías cerámicas que no poseen mucha variación respecto de las expuestas es básicamente similar a la de porcelana.

Sistema de encendido por acumulador y bobina

transformadora

El sistema de encendido por acumulador y bobina transformadora, de empleo generalizado en los automóviles actuales, ha sido representado en un esquema donde se encuentran todos los elementos que lo constituyen con sus respectivas conexiones en la figura Nº IX-4.

La corriente proporcionada por el acumulador A (que a su vez alimenta a todo el sistema eléctrico del automóvil), cuya tensión puede ser de 6 ó de 12 volts, es llevada a la bobina transformadora B, que cumple con la misión de "transformar" la tensión o el voltaje de dicha corriente, elevándola hasta el valor necesario para que cierre el circuito entre los electrodos de las bujías J en forma de chispa.

Para atravesar en tal forma un espacio de un milímetro en el aire atmosférico a la presión ambiente, es necesario que la corriente en acción tenga por lo menos 1000 volt. Los electrodos de las bujías en casi todos los motores, tienen entre sí una separación de 25 a 35 milésimos de pulgada, medida que equivale aproximadamente a 6,5 y 8 décimos de milímetro, pero debido a que la chispa debe saltar entre ellos en el interior de la cámara de explosión, donde no hay simplemente aire sino gases constituidos por una mezcla de aire y nafta, a su vez comprimidos, y a que los electrodos están expuestos a la acción del aceite que dificulta la producción de la chispa, se estima que la corriente de encendido debe ser del orden de los 12.000 volt, oscilando por lo tanto entre esta cifra y 15.000 volt la tensión de la corriente a obtener con la bobina transformadora, actuando conjuntamente con el ruptor P y el condensador C.

Como ocurre en todo transformador de corriente, el B usado en este caso y al que corrientemente se da el nombre de bobina tan sólo, consta de un núcleo de hierro dulce N, sobre el cual se han practicado dos arrollamientos con distinto número de espiras o de vueltas. El que posee el menor número de ellas va conectado al acumulador y recibe el nombre de primario (p), en razón de que circula por él la corriente de que se dispone directamente, corriente que se denomina Inductora, que en este caso es de baja tensión, 6 ó 12 volt, como ya lo hemos expresado.

En cambio, por el otro arrollamiento, que consta de gran cantidad de vueltas y es hecho con alambre de muy reducida sección, circula la corriente de alta tensión inducida por la primera, lo que vale a este otro arrollamiento la calificación de secundario (5).

Mientras uno de los polos del acumulador se conecta directamente a la masa (m), del chasis (polo que comúnmente es el positivo: +), el otro, madiante un conductor aislado se lleva a uno de los terminales del arrollamiento primario p de la bobina transformadora B; pero al mismo tiempo se intercalan: la resistencia R, la llave interruptora L y el amperímetro M.

La resistencia R cuyo empleo no es general pero sí bastante común, es un elemento de seguridad, pues su valor es tal que no obstaculiza el pasaje de la intensidad de corriente necesaria para alimentar al primario de la bobina (intensidad que es de unos 5 amper), cuando el sistema funciona normalmente; pero en el caso de que el motor permaneciera cierto tiempo detenido con la llave L en contacto y circulando continuamente la corriente por la bobina B, como en este caso los arrollamientos de ésta (que sólo están capacitados para recibir la corriente en forma intermitente), se calentarían y llegaría a fundirse, aparte de que ocasionarían una importante descarga en el acumulador A; nada de esto alcanza a ocurrir, pues antes se calienta dicha resistencia R y con ello limita en tal forma el pasaje de corriente que la bobina no sufre daño alguno.

La llave interruptora L está destinada a establecer o interrumpir al circuito a voluntad, tanto para detener al motor cuando está en funcionamiento, como para luego reiniciar su marcha y, si bien en principio podría ser un simple interruptor de accionado directo como los que se usan para las luces, por ejemplo, es común que se les construya con un sistema de cerradura del tipo "Yale", a los efectos de que, al ser sólo posible accionario con un determinado tipo de llave, constituya un elemento de seguridad o de protección contra el robo del automóvil o camión.

En algunos casos se aplica el sistema de hacer mayor tal seguridad, combinando dicha cerradura con una traba para el mecanismo de dirección.

Como se deduce del solo conocimiento de que va conectado en la forma indicada, el amperímetro o amperímetro M, se destina a acusar la intensidad de la corriente consumida por el sistema de encendido del motor (además de hacer lo propio con otros elementos de la instalación eléctrica del automóvil), ya sea para que así se pueda comprobar si circula la corriente o no, o para que pueda apreciarse si el consumo es normal.

La corriente continua (siendo de esta característica la que provee el acumulador), no puede ser transformada en una mayor o de diferente voltaje simplemente con una bobina de doble arrollamiento como la descripta, por cuanto para que se induzca la corriente en el secundario es preciso que haya o que se produzca una variación de flujo magnético en el núcleo de hierro dulce N.

En la corriente alternada tal variación de flujo magnético se obtiene cada vez que se invierte su polaridad, por cuya razón ese tipo de corriente puede ser motivo de todas las alteraciones de voltaje que se deseara realizar con una bobina transformadora, como la referida simplemente.

Pero en un caso como el que nos interesa, al no existir tal variación de flujo, para que sea factible la transformación de la corriente continua, se le debe producir mecánicamente mediante una serie de interrupciones del circuito, con lo que la corriente resulta intermitente o pulsatoria.

Esta función es desempeñada por el ruptor P, el cual al mismo tiempo hace que la inducción de la corriente de alta tensión en el arrollamiento secundario y la correspondiente producción de la chispa en las bujías, se realicen con la frecuencia necesaria (de acuerdo con el número de cilindros de cada motor y su velocidad de trabajo) y en el momento oportuno, vale decir, al aproximarse los pistones al P.M.S.

Como podemos observarlo más claramente en la figura Nº IX-2, que representa separadamente al ruptor, éste consta de dos contactos a y b, el primero de los cuales, que permanece fijo, va conectado directamente a la masa m, mientras el segundo, que va montado sobre el extremo del brazo móvil c, convenientemente aislado se conecta al terminal del arrollamiento primario p de la bobina transformadora, a cuya conexión no nos habíamos referido antes. (Recuérdese, en cambio, que ya indicamos la conexión del otro terminal con el polo aislado del acumulador a través de la resistencia, la llave de contacto y el amperímetro).

El citado brazo c está montado y articulado sobre un perno a fijado sobre el plato estacionario e y, mientras una lámina elástica de acero 1 tiende a mantener unidos los contactos a y b, una leva giratoria g, dotada de tantas aristas como cilindros tiene el motor correspondiente (en principio), produce sucesivas separaciones de los contactos referidos.

Dicha leva, que se encuentra en la parte central del plato e gracias a una perforación de que el mismo consta al efecto, es accionada por el árbol de levas del motor, ya sea directamente o por intermedio de un juego de engranajes que no modifica su velocidad, en consecuencia, gira a la mitad del número de revoluciones del cigüeñal.

Como cada dos vueltas del cigüeñal en el motor se desarrolla un ciclo completo, para proporcionar a éste un número de chispas igual al de cilindros que el mismo posee, siendo que cada vez que se separan los contactos del rotor y se produce una interrupción del circuito primario estalla una chispa en cada bujía, la leva a que nos referimos debe constar de una cantidad de puntas o aristas equivalentes al número de cilindros del motor a que pertenece, tal como lo habíamos expresado.

Cuando los contactos a y b del ruptor permanecen unidos, cosa que sucede al actuar sobre el brazo c las caras o partes planas de la leva giratoria g, situación que representa el esquema (A) de la figura Nº. IX-2, el extremo o terminal con la masa m y el correspondiente circuito queda así cerrado. En tales circunstancias la corriente del acumulador en acción imanta el núcleo de hierro dulce N de la bobina, vale decir, la corriente eléctrica crea una corriente o un flujo magnético.

Un breve tiempo después, cuando actúa sobre el brazo c alguna de las aristas de la leva g y hace que los contactos a y b se separen, el terminal t mencionado ya no tiene comunicación con la masa m y por lo tanto el circuito queda abierto o interrumpido, cesando o interrumpiéndose al propio tiempo la acción magnética referida.

En este caso se produce una transformación inversa a la anterior y la corriente magnética al descargarse crea o induce una corriente eléctrica en el arrollamiento secundario 8 (obsérvese un momento la figura Nº IX-1), corriente que se llama inducida y que, en razón de que dicho arrollamiento consta de un elevado numero de vueltas, tiene un voltaje mucho mayor que la corriente inductora del acumulador que la ha engendrado por así decirlo.

Pero al separarse los contactos (posición que representa el esquema (B) de la misma figura Nº IX- 1), lo mismo que al interrumpirse cualquier circuito eléctrico atravesado por una corriente de cierta intensidad, se produce entre los contactos o terminales que motivan tal separación una chispa o un arco que, aparte de calentar y hasta llegar a fundir al metal que los constituye, retarda en realidad la apertura del circuito.

En el sistema de encendido esto se impide en primer término construyendo los contactos del ruptor de un metal de muy alta temperatura de fusión (platino o comúnmente tungsteno) y en segundo lugar, conectando en paralelo con los contactos un condensador C, que absorbe, por así decirlo, la "extracorriente de ruptura" y hace que el circuito quede abierto y en consecuencia, cese la circulación de la corriente primaria o inductora, prácticamente tan pronto como se separan los contactos a y b.

Ahora, como los contactos del ruptor sólo han de permanecer separados (manteniendo el circuito abierto), un brevísimo espacio de tiempo, dado que las chispas en las bujías y las aperturas y cierres del circuito primario que las producen se suceden con enorme rapidez, en modo especial cuando el motor funciona a una velocidad relativamente elevada, la separación o la luz entre dichos contactos debe ser de escaso valor, apenas el suficiente como para que la apertura del circuito quede asegurada aún en el caso de que la superficie de los mismos no esté perfectamente limpia y plana.

Separación entre los contactos del ruptor

(Luz de "platinos")

Antes era común que para la regulación de la luz entre los contactos del ruptor, a la que comúnmente se da la denominación de "luz de los platinos", se proveyera el sistema representado en primer término en la figura Nº IX-3 Tal

sistema consiste en montar el contacto fijo (que es de tungsteno en general, lo mismo que el móvil, y no de platino), soldado sobre el extremo de un tornillo T, el que va roscado sobre una pieza F integrante del mismo plato del ruptor. Esta pieza posee un corte que se observa en la vista parcial de la misma y un tornillo N, destinado a inmovilizar el tornillo porta-contacto T una vez que se hubiera obtenido la regulación deseada.

Haciendo girar el citado tornillo T hacia la derecha o en el sentido de las agujas de un reloj, cosa que sólo debe y puede hacerse después de haber aflojado el tornillo retén N, se reduce la luz L entre los contactos, mientras ella se aumenta al proceder en forma inversa, vale decir, al hacer girar el tornillo T en sentido contrarío, operación que, lo mismo que la anterior, puede efectuarse con un destornillador.

Como este sistema ofrece el inconveniente de que al actuar sobre él personas inexpertas pueden anular por completo la separación de los contactos o darle una magnitud tan grande que los mismos no llegaran a unirse aún cuando no operen las aristas de la leva giratoria, ocurriendo en ambos casos que el motor no arranca o es imposible ponerlo en funcionamiento, dicho sistema actualmente ha sido reemplazado por el que se representa en el segundo esquema de la figura N0. IX-3, el cual ofrece un límite mínimo y máximo en la regulación, que no da lugar a que se llegue a los extremos a que nos hemos referido.

Tal mejora se consigue instalando el contacto fijo sobre una planchuela M, en forma de escuadra, la que puede desplazarse' (dentro de la medida exigida por la regulación) sobre el plato del ruptor) mediante la rotación del tornillo excéntrico E, siendo los otros tornillos N y N', que se ven en el dibujo, para inmovilizar a la planchuela M una vez hecha la regulación (los que entonces serían apretados) o bien para permitir el referido desplazamiento cuando fuera necesario o se deseara alterar la luz L entre los contactos (en cuyo caso deberían aflojarse dichos tornillos N y N').

El valor de la luz o separación de los contactos, o como comúnmente se les denomina, los "platinos" del ruptor, valor que en general se indica y estima en milésimos de pulgada, varía en los diferentes motores, aún tratándose de distintos modelos de una misma marca y debe ser cuidadosamente controlado con una sonda o chapa calibrada. Por ejemplo, hay motores en que la luz indicada es de 14 a 16 mil. pulgada (0,014 a 0,016"), en cambio para otros se recomienda una de 18 a 22 mil. pulgada (0,018 a 0,022").

Una luz mayor que la correcta correspondiente a cada motor resulta desventajosa en modo especial en las altas velocidades a raíz de que con ella los contactos permanecen separados un tiempo relativamente largo, y en consecuencia, se reduce el que se destina a la carga magnética o la imantación del núcleo de hierro de la bobina transformadora.

Una luz más reducida que la indicada en tal sentido sería favorable, pero presenta el peligro de fallas ni bien se pica un poco la superficie de los contactos y hace menos seguro el funcionamiento del ruptor, puesto que la producción de un cierto juego entre el brazo móvil y su eje ya hace sentir entonces sus efectos negativos.

Circuito secundario - Distribuidor

Prosiguiendo ahora con la descripción de los elementos que constituyen el sistema de encendido, ya tratado todo lo que corresponde al circuito primario o de baja tensión, pasaremos a hacer lo mismo con el secundario o de alta tensión.

Uno de los terminales del arrollamiento secundario de la bobina (observemos nuevamente la figura Nº IX-1, con su esquema general), tiene conexión común con uno del primario, lo que implica que con éste ya puede cerrar el circuito con la masa; en cambio, el otro terminal de ese arrollamiento, por medio de un contacto central de carbón es conectado a la escobilla giratoria del 'distribuidor D, elemento que, como se deduce de su propio nombre, es el encargado de distribuir la corriente de alta tensión a cada una de las bujías J.

El distribuidor está constituido en principio por un aro de material aislador de la electricidad: fibra, ebonita, etc., sobre el cual simétricamente dispuesto en su circunferencia se han alojado tantos contactos como cilindros tuviera el motor correspondiente. La escobilla giratoria en los distribuidores modernos no toca a los contactos, sino pasa a 'escasa distancia de ellos (alrededor de 15 milésimos de pulgada), de manera que la corriente pasa en forma de chispa, cosa que puede hacer con suma facilidad, debido a su elevado voltaje.

A su vez, tanto la parte de la escobilla giratoria desde donde deben saltar las chispas, como los mismos contactos fijos del distribuidor, no es necesario que sean hechos con materiales resistentes a las altas temperaturas (platino o tungsteno) como ocurre con los contactos del ruptor, pues las chispas de alta tensión y escasísima intensidad o amperaje que en este caso se producen no desarrollan sino un calor moderado.

Como el motor debe recibir en conjunto un número de chispas igual al de cilindros que posee, cada dos vueltas que gira su cigüeñal, y el distribuidor proporciona ,tal cantidad de chispas cada vez que su escobilla da una vuelta, ésta debe girar a la mitad de la velocidad del cigüeñal o del motor, como se acostumbra expresar. Entonces, sucediendo que la misma relación de velocidades debe existir entre el motor y la leva giratoria del ruptor, según lo hemos indicado ya, dicha leva y la escobilla pueden ser montadas sobre un eje o un árbol común E, como lo indicamos con líneas punteadas en la figura Nº IX-1, a que nos hemos referido, lo que permite que el ruptor y el distribuidor constituyan una misma unidad comúnmente conocida y definida tan sólo con esta última denominación, vale decir, la de distribuidor.

Tanto el conductor que comunica el correspondiente terminal dcl arrollamiento secundario de la bobina transformadora con el carbón central del distribuidor, como los que hacen otro tanto entre los contactos fijos de éste y las bujías, como conducen una corriente cuya aislación es difícil por ser de alta tensión, se caracterizan por estar provistos de un grueso recubrimiento de material aislador, condición que permite distinguirlos fácilmente de los conductores pertenecientes al circuito primario o de baja tensión.

La conexión del distribuidor con las bujías debe ser realizada de acuerdo con el orden del encendido de cada motor, a cuyo efecto es común el procedimiento de distinguir a cada conductor con una combinación de colores clara-mente especificada en los esquemas de conexión que poseen los manuales de instrucciones de cada automóvil o bien de cada motor. En el caso de nuestro esquema (en el cual no indicamos tales colores, puesto que el mismo no corresponde a un motor determinado) para proporcionar un ejemplo simple, hemos tomado el de un motor de cuatro cilindros, cuyo orden de encendido es: 1, 2, 4, 3.

Avance al encendido

Por eficiente que fuera la chispa, por correcta que sea la proporción de la mezcla a inflamar y, en general, por óptimas que fueran las condiciones de encendido de los gases, la operación no se realiza instantáneamente sino insume un cierto tiempo que, si bien es muy breve, tiene un valor apreciable en un motor de explosión, y en modo especial en uno de automóviles, donde las operaciones y los movimientos se suceden con una rapidez que no es exagerado calificar como increíble.

Sin Ir a casos extremos que reprodujeran la situación de motores que trabajaran a las velocidades más elevadas (las que en automóviles de carreras son del orden de las 7500 r.p.m. ), vamos a referirnos a un régimen de marcha corriente como lo sería el de 3600 r.p.m.

A este régimen el cigüeñal giraría a razón de 60 revoluciones por segundo, cosa que obtenemos dividiendo a 3600 r.p.m. por 60 (el número de segundos que contiene un minuto):

Lo que significa que el cigüeñal gira una vuelta> y a su vez, el pistón realiza dos movimientos entre ambos puntos muertos o extremos, uno descendente y otro ascendente, en 1/60 de segundo.

De esto deducimos que uno de los movimientos del pistón, o sea un tiempo, que puede ser el de explosión y expansión cuya consideración nos interesa especialmente, a dicho régimen es realizado en la mitad del tiempo recién calculado, vale decir, en 1/120 de segundo.

Si dividimos a la unidad por 120, obtendremos esta fracción de tiempo en forma decimal, que es más fácil de considerar:

Llegado así al resultado de que en un motor que marche a 3600 r.p.m., la explosión y expansión, o en otros términos: el tiempo motriz, se realiza en tan sólo 8,3 milésimos de segundo.

En base al valor del avance al encendido que es necesario dar a los motores al régimen indicado para que la explosión se realice al llegar el pistón al P.M.S., se estima que la inflamación de la mezcla por parte de la chispa de la bujía insume aproximadamente un tiempo de 1,4 milésimos de ,segundo, o que al menos ésa es la fracción de tiempo que debe transcurrir entre el estallido de la chispa y la llegada del pistón al P.M.S.

Si dividimos al tiempo abarcado por todo el descenso del pistón, desde P.M.S. hasta P.M.I., o lo que es equivalente, por la rotación del cigüeñal de media vuelta o 180 grados, tiempo que para el caso tomado como ejemplo es de 8,3 milésimos de segundo, por el que insume el encendido de los gases comprimidos, estimado en 1,4 milésimos de segundo, obtendremos que aquel valor contiene a éste casi 6 veces, pues:

8.3/1.4=5.92

De manera que, despreciando esa pequeña diferencia para hacer el cálculo más simple, establecemos que, siempre al régimen indicado, el encendido de los gases absorbe una sexta parte del tiempo que dura la realización del movimiento descendente del pistón.

Si consideramos este movimiento sobre la rotación del cigüeñal, lo que nos permite efectuar una apreciación mas precisa a causa de las variaciones de velocidad que experimentan los pistones en el transcurso de su recorrido, llegaremos a establecer que de los 180 grados correspondientes quedarían malogrados para el aprovechamiento de la expansión de los gases inflamados una sexta parte de ellos también, es decir:

En la figura Nº IX-4, cuyo esquema de la izquierda representa este caso, comprobamos que si se hace estallar la chispa cuando el pistón se encuentra justamente en el P.M.S., el encendido se completa y en consecuencia, los gases alcanzan su mayor temperatura y presión cuando el pistón llega al punto R, después de haber iniciado su movimiento descendente en apreciable proporción, y que el cigüeñal ha girado un ángulo a que hemos calculado de 30 grados.

Este hecho trae aparejado dos inconvenientes para el rendimiento del motor; uno está en que la inflamación de los gases no se realiza o se completa cuando los mismos se encuentran comprimidos al máximo (en P.M.S. o muy cerca del mismo), sino cuando ya han perdido una parte de ese estado o cuando ha pasado ese punto de mayor compresión, lo que trae como resultado una considerable merma en la presión de expansión obtenida. Y el otro inconveniente reside en el hecho de que ya no podrá aprovecharse el movimiento de descenso del pistón desde su comienzo, para transmitir la energía producida al cigüeñal y al volante a través de la biela, sino ocurrirá ello tan sólo a partir de la rotación del ángulo a referido.

Para impedir la producción de ambos inconvenientes, cuya influencia es muy apreciable, no sólo en el rendimiento del motor, sino también en su temperatura de funcionamiento, ya que las combustiones lentas o prolongadas que ¡e producen en esta forma restringen el tiempo disponible entre una y otra explosión para la disipación del calor por parte del sistema de enfriamiento, se recurre al avance al encendido cuya necesidad seguramente ha quedado evidenciada con lo expuesto.

En efecto, como lo demuestra el segundo esquema de la figura NQ IX-4, anticipando la producción de la chispa un cierto ángulo a1 es decir, haciendo que ella salte entre los electrodos de las bujías cuando aún el pistón está ascendiendo durante la compresión y se encuentra en el punto E, como al girar ese ángulo que hemos estimado en 30 grados (haciéndolo siempre el cigüeñal a razón de 3600 r.p.m.), transcurre justamente el tiempo de 1,4 milésimos de segundo definido como necesario para el encendido de los gases, ocurre por ello que la explosión se realiza al encontrarse el pistón en el P.M.S. o en un punto próximo al mismo situado inmediatamente después.

Aclarado este punto de la cuestión cabe señalar que tampoco es conveniente que la explosión se produzca cuando el pistón alcanza exactamente el punto muerto superior, como ocurriría si se diera al encendido todo ese ángulo de avance de 30 grados establecido; puesto que así el máximo de presión se ejercería cuando la biela y el correspondiente codo del cigüeñal se encuentran alineados y por lo tanto, en condiciones desfavorables para transmitir la potencia desarrollada en el interior de la cámara de explosión.

Como la biela y el codo del cigüeñal sobre el que va montada adquieren la posición adecuada para iniciar la transmisión de la potencia referida, recién cuando el último ha girado un ángulo b, que en general se estima en 10 grados (pudiendo haber variantes en su valor según las características de cada motor y en modo especial, según que el centro del cigüeñal esté desplazado o no respecto al centro de los cilindros), el ángulo de avance al encendido a que calculamos no debe ser establecido en el motor respecto al P.M.S., sino sobre un punto P situado 10 grados después del mismo.

Así resulta que, siempre al régimen indicado, con relación al P.M.S., como siempre se considera y se expresa el valor del avance al encendido, en este caso el mismo viene a ser de:

30 - 10 = 20 grados.

siendo la letra A la que representa a este ángulo en el segundo dibujo de la figura Nº IX-4.

Así como un avance menor que el requerido al aproximar las condiciones del encendido a las expuestas para el caso de que el mismo se iniciara en el P.M.S., reducirla considerablemente su rendimiento, un avance excesivo, producirá explosiones bruscas al obrar con el pistón en el punto señalado como inadecuado. En cambio, silos gases resultan inflamados en el punto del recorrido del pistón en que tiene lugar la más alta compresión, se obtiene asimismo la mayor presión de expansión, o lo que es equivalente: la producción de la mayor potencia por parte del gas admitido o aspirado y luego comprimido en el interior del cilindro.

Con el avance al encendido gobernado a voluntad y manualmente, sistema utilizado en los automóviles antiguos, puede apreciarse en forma por demás notable y evidente la influencia de la oportunidad del encendido de los gases en la potencia o el rendimiento del motor, cosa que se realizada dejando el acelerador en un punto fijo y operando sobre el comando de avance.

Si el tiempo que insume el encendido de los gases fuera invariable y tuviera el mismo valor, sean cual fueren las condiciones de trabajo del motor, el ángulo de avance sería proporcional a la velocidad de rotación del mismo, o más exactamente, de su cigüeñal, dado que éste sería el único factor del cual dependería.

En tal caso, que en seguida veremos que es el real, si a una velocidad de 3600 r.p.m. fuera necesario un ángulo de avance al encendido de 25 grados, tomado sobre el cigüeñal (considerado un ejemplo cualquiera), a una velocidad de la mitad de ese valor, es decir, a 1800 r.p.m., el ángulo de avance sería también de la mitad, o sea, de 121/2 grados, y así a las distintas velocidades de trabajo del motor el ángulo de avance al encendido sería determinado por la recta trazada en el gráfico que vemos en la figura NQ IX-5, en el cual las divisiones verticales corresponden a las velocidades del motor en revoluciones por minuto y las del automóvil correspondiente en kilómetros por hora (estando provisto el mismo de una de multiplicación de 3,78 a 1 y neumáticos de 6,00-16 pulgadas); correspondiente a las divisiones horizontales la representación del número de grados del ángulo de avance a indicar.

El factor que influye principalmente en la rapidez de inflamación es la presión a que se hallan comprimidos los gases en el momento de estallar la chispa en la bujía, trayendo aparejado otro de los factores mencionados: la temperatura, que no sufre grandes variaciones para una misma compresión entre unos y otros motores, y en un mismo motor, según las condiciones de trabajo.

Avance al encendido manual

El ruptor está «puesto a punto" de manera que su leva a medida que gira va produciendo las aperturas del circuito primario, determinantes de la producción de chispas en las bujías a raíz de la Inducción de la corriente de alta tensión que entonces tiene lugar cada vez que los pistones se acercan al P.M.S., en su carrera de compresión y, en consecuencia, es necesario encender o inflamar los gases.

En general ocurre que cuando no se da avance alguno al encendido con el sistema al que vamos a referirnos, la separación de los conductos del ruptor y por derivación, la chispa en cada una de las bujías se producen cuando los pistones ya han llegado al P.M.S.; mientras en algunos casos tal operación se realiza con cierto anticipo sobre el P.M.S., el que considerado en grados sobre el cigüeñal llega a ser hasta de 9 de estas unidades. En casos como éste se expresa que el sistema consta de avance inicial, ya que el avance variable a voluntad actúa a partir de dicho punto.

Ya se trate de un sistema con avance inicial o con el comienzo del avance a partir justamente del P.M.S. la fijación de la leva del ruptor o bien del mismo plato de contactos no es estable, pues no basta con establecerla de fábrica, pues que tanto las posibles deficiencias de montaje como la producción de juegos con el trabajo del motor y en modo especial la formación de carbón en las paredes de las cámaras de explosión, establecen ciertas variantes en la puesta a punto básica o inicial.

Un sistema muy conveniente para producir dichas variantes es el consistente en montar la leva sobre el extremo del árbol que la acciona, mediante un tornillo central de fijación, el que permite variar fácilmente la posición relativa de ambas piezas según fuera necesario hacerlo en base a las condiciones en que trabaja cada motor. En la figura Nº IX-8, destinada a demostrar cómo opera el avance al encendido manual, según lo veremos en seguida, se Indica como va montada la leva giratoria del ruptor sobre el eje que la acciona mediante el referido tornillo, siendo del caso mencionar que la leva posee un apoyo de forma cónica para Impedir que se deslice sobre el eje una vez apretado el tornillo cuando ya hubiera efectuado la puesta a punto.

A los efectos de establecer el avance a voluntad con relación al punto inicial indicado desde el puesto de conducción del automóvil, el plato donde van montados ambos contactos del ruptor, mediante el brazo solidario del mismo y la varilla de accionado W (que permite que el conductor lo efectúe moviendo una manecilla comúnmente situada debajo del volante de dirección), puede ser desplazado un ángulo A.

En esa forma, cuando la palanca o el brazo Z de accionado del avance se encuentra en la posición representada en el primer esquema de la figura que ya mencionamos, es decir, haciendo tope en el punto P correspondiente a uno de los extremos de la ranura circular hecha en la caja del ruptor para permitir el movimiento de dicho brazo, la leva giratoria ataca o actúa sobre el brazo del contacto móvil para empezar a separarlo del fijo en el punto P 1

En cambio, cuando por medio del dispositivo de comando descripto el brazo es llevado al punto V (girando el plato el ángulo A), punto que se encuentra en el otro extremo de la ranura circular citado, como el plato de contactos se ha desplazado en el sentido indicado por la flecha 2, que es opuesto al de rotación de la leva (que indica la flecha 1), ésta encuentra "más pronto" o antes al brazo que posee el contacto móvil, cosa que hace en el punto V 1, de resultas de lo cual éste se separa antes del contacto fijo y se produce con anticipación el proceso que da lugar a la producción de la chispa en las bujías.

Para que se aprecie más claramente la forma en que se produce el avance al desplazar el plato de contactos, en el dibujo de la derecha de la misma figura (al cual se refieren las letras que mencionáramos según se habla advertido), hemos indicado un ángulo A de desplazamiento mayor que el corrientemente necesario. En efecto: si el avance al encendido máximo que es necesario proporcionar a un determinado motor es, por ejemplo, de 26 grados, tomados desde el cigüeñal como se acostumbra hacerlo; como la leva del ruptor gira a la mitad de la velocidad de éste, igual relación debe guardar el número de grados que debe ser desplazado el plato de contactos para obtener el correspondiente avance al encendido, número que entonces resulta ser 13.

El avance al encendido manual no se ajusta sino con cierta aproximación a los requerimientos del motor, por cuanto el conductor no puede Ir variando constantemente su valor de acuerdo con la velocidad y las condiciones de marcha, siendo todo lo que puede hacer darle el máximo avance en caminos horizontales y sin mayores obstáculos, emplear un avance medio para impedir que el motor golpee cuando debe acelerar bruscamente, ascender cuestas o marchar sobre caminos "pesados", y quitar todo el avance para marchar a velocidad mínima, ya sea en carga o funcionando el motor en vacío o en punto muerto.

Suponiendo que el conductor gobierne el avance manual con criterio y dedicación, los resultados que con tal sistema se obtienen en cuanto se refiere al rendimiento y las performances del automóvil o camión, sólo son satisfactorias en motores cuya velocidad máxima sea reducida, pudiendo considerarse así en aquellos donde la misma no excede en mucho las 2000 r.p.m., por cuanto en tal caso las variaciones de régimen no son de gran magnitud.

Pero el caso es muy distinto en motores como los actuales, donde el régimen de trabajo aún rindiendo el máximo de potencia se halla próxima a las 4800 r.p.m. y lo que es tanto o más importante que esto mismo: donde las variaciones de velocidad se producen con suma rapidez, gracias a la excelente carburación que se provee por una parte, y por la otra al correcto equilibrio del motor y la regularidad del par motor.

En los motores modernos, entonces, es indispensable proveer un sistema que, sin causar preocupación alguna al conductor, vale decir, en forma completamente automática, establezca el avance al encendido adecuado, no sólo para cada velocidad, sino para cada régimen o cada condición de trabajo del motor.

Avance al encendido automático - Avance combinado

con el acelerador

Si se piensa en las formas mediante las cuales es posible constituir el movimiento que produzca el avance al encendido automáticamente, vale decir prescindiendo del gobierno del conductor del automóvil o camión, a medida que se eleva la velocidad de utilización del motor, sin duda tiene cabida la que tendría por base combinar tal movimiento con el del propio acelerador. Semejante combinación tendría cierta lógica en un análisis superficial de la cuestión é inclusive daría buenos resultados en condiciones de marcha especiales; pero es Impracticable en realidad, debido a que la variación del avance necesario no es igual o equivalente a la de apertura del acelerador, tal como tratamos de demostrarlo a continuación con la ayuda del gráfico que constituye la figura Nº IX-9.

En el referido gráfico, como lo observamos, sobre la escala vertical se presentan las diferentes proporciones de apertura del acelerador desde el O (que corresponderla a su posición de cierre total), hasta un ángulo de 80 grados (caso opuesto que representa la posición de apertura máxima o en plena admisión), haciéndose ello con intervalos o fracciones de 10 grados cada una. A vez, la escala horizontal corresponde a las velocidades de marcha del motor desde la iniciación de la misma hasta un máximo de 4000 r.p.m. con intervalos de 200 r.p.m., cada uno.

Si el motor fuera acelerado en una forma gradual y en cada una de la posiciones en que se situase el acelerador a medida que se le fuera abriendo, se "espera" a que aquél adquiera la velocidad correspondiente, cosa de que con 10 grados, por ejemplo, girara a razón de 500 r.p.m., con 20 grados a 1000 r.p.m., con 30 a 1500, etc., no habría mayor inconveniente en conectar el sistema de avance al encendido con el movimiento del mismo acelerador, o por lo menos, tal conexión darla resultados satisfactorios y sin duda mejores que los que se puede esperar del avance gobernado manualmente.

Pero esto, que representarla en el gráfico la recta A, sólo podría ser si el motor se acelerara con una lentitud que haría poco menos que imposible el uso del automóvil en tales condiciones, aparte de que la combinación analizada sólo sería admisible si el coche hallara siempre una resistencia normal a su avance; lo que implicaría que marchara siempre con el aire en reposo o sin viento, y que lo hiciera sobre caminos horizontales y bien afirmados.

Como esto no es factible, según se deduce de las mismas condiciones de marcha expuestas sobre todo en lo que concierne a la aceleración ya que el conductor se verá obligado a aumentar o reducir las velocidades de marcha muchas veces apresuradamente, por imposición del tránsito o las mismas alternativas del camino, tal relación entre la apertura del acelerador y la velocidad de rotación del motor tampoco puede existir en absoluto.

Cuando el motor trabaja con una carga adicional, como sucede en el período durante el cual sufre una aceleración intensa o un tanto brusca, o bien cuando el automóvil o camión deben ascender una cuesta, marchan con viento en sentido contrario o lo hacen sobre caminos pesados, fangosos o arenosos, la apertura del acelerador es pronunciadamente mayor, para cada velocidad alcanzada, que la correspondiente a las excepcionales condiciones de marcha antes indicadas, siendo representadas en el gráfico a que nos referimos las relaciones de apertura de¡ acelerador por curvas como la B o la C, esta última para una carga mayor, ya que la forma de dichas curvas varía con el valor de la carga o la exigencia de potencia impuesta al motor.

Lo esencial para nosotros en estas consideraciones, es la definición de que debe descartarse como sistema para constituir un dispositivo de avance al encendido automático la simple conexión del mecanismo que lo provee en el ruptor con el movimiento del acelerador.

El encendido

Para que empiece la combustión, el combustible y el aire deben ser calentados por aportación de energía exterior hasta la temperatura de ignición. Cuando se llega a ella, empieza la combustión visible y sigue acelerándose por si misma sin aportación de nueva energía exterior hasta que, según las circunstancias, termina de un modo más o menos completo.

En el encendido en el motor debemos distinguir dos casos:

El encendido provocado, en el cual la energía exterior se aporta a la mezcla ya preparada por medio de una chispa eléctrica o por el calor de las paredes del recipiente. Este calor así cedido enciende las capas de la mezcla más próximas y la reacción se propaga de esta manera a partir del lugar del encendido.

El encendido espontáneo, en el cual al principio solamente uno de los cuerpos que reaccionan, el aire (oxígeno), se calienta por aportación de energía hasta una temperatura superior al punto de ignición. Entonces, el combustible se introduce en este aire, se calienta en su seno y se enciende sin más aportación de calor exterior. En el motor, el calentamiento del aire se consigue por la compresión. En los instrumentos de laboratorio, para ensayar el modo de encenderse los combustibles se calientan casi siempre el aire o el oxígeno de un modo indirecto.

En las diferentes clases de motores el encendido se realiza según los esquemas que siguen:

Encendido provocado:

1. Por la chispa eléctrica Motores Otto, motores Hesselman.

2. Por una pieza incandescente Motores de culata incandescente.

Encendido espontáneo: Motores Diesel, motores de polvo de carbón

Desde que salta la chispa en el encendido provocado hasta que una cantidad considerable de mezcla es presa de la combustión, lo cual es apreciable en el diagrama por el comienzo de la elevación de la presión, transcurre cierto período de tiempo, que se designa con el nombre de retraso del encendido.

El encendido sufre la influencia de muchos factores. En los motores Otto, la facilidad del encendido depende sobre todo de la riqueza de la mezcla. La proporción del combustible en la mezcla debe estar comprendida entre dos límites, superior e inferior, para que la mezcla pueda encenderse.

Los números comparativos para los límites del encendido en una bomba de 2 112 litros están reunidos en la tabla 3.

En el motor Diesel con encendido espontáneo sólo se calienta primero el aire por la compresión. El combustible finamente pulverizado, inyectado en el aire, necesita cierto tiempo, para su vaporización parcia la temperatura de ignición que se d~

Para el proceso del encendido en el motor Diesel, tiene gran importancia la temperatura de autoencendido del combustible, puesto que da una cierta medida para el grado de compresión y para el valor del retraso.