Ingeniero Industrial

Microestructuras de elementos de máquinas

UNIVERSIDAD DEL ZULIA

FACULTAD DE INGENIERÍA

ESCUELA DE MECÁNICA

CÁTEDRA: Materiales para Ingeniería

INFORME

Práctica Nº 1

ESTUDIO DE MICROESTRUCTURAS DE ELEMENTOS DE MÁQUINAS

Maracaibo, Julio de 2004.

INTRODUCCIÓN

En la actualidad, conocer las propiedades y las características de los materiales empleados en la ingeniería es de gran importancia ya que mediante ellas podemos determinar que clase de material emplear en ocasiones determinadas.

En esta práctica vamos a poder conocer cada una de estas propiedades con solo realizar algunas experimentaciones en nuestro laboratorio. Primeramente se realizara un estudio metalográfico de una probeta de cualquier elemento de maquinas, para luego proceder a realizar un ensayo de dureza que nos reportara que dureza posee el material y cual es su esfuerzo a la tracción. Con estos resultados y algunas formulas empíricas podremos terminar de obtener algunas otras propiedades como la resistencia a la fatiga, a la fluencia, entre otras.

También mediante esta práctica podemos obtener las propiedades microscópicas del material, como su tamaño de grano ASTM, cuantos gramos posee, que tratamientos térmicos se les emplearon, etc.

MARCO TEORICO

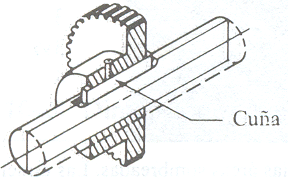

LA CUÑA

Definición

Una cuña es un elemento de máquina que se coloca en la interfase entre el eje y la maza de una pieza que trasmite potencia con el fin de transmitir torque. La cuña es desmontable para facilitar el ensamble y desarmado del sistema de eje. Se instala dentro de una ranura axial que se maquina en el eje, la cual se denomina cuñero. A una ranura similar en la maza de la pieza que trasmite potencia se le da el nombre de asiento de la cuña, si bien, propiamente, es también un cuñero.

Tipos de Cuñas

-

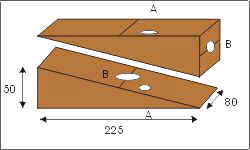

Cuñas Paralelas Cuadradas y Rectangulares

El tipo más común de cuñas para ejes de hasta 6 ½” de diámetro es la cuña cuadrada. La cuña rectangular se sugiere para ejes largos y se utiliza en ejes cortos donde puede tolerarse una menor altura. Tanto la cuña cuadrada como la rectangular se denominan cuñas paralelas porque la parte superior, la inferior y los lados de la cuña son todos paralelos.

Los cuñeros y la maza en el eje se diseñan de tal manera que exactamente la mitad de la altura de la cuña se apoye en el lado del cuñero del eje y la otra mitad en el lado del cuñero de la maza.

-

Cuñas ahusadas y cuñas o chavetas de cabeza

Las cuñas ahusadas están diseñadas para insertarse desde el extremo del eje después que la maza esta en su sitio en lugar de instalar la cuña primero y después deslizar la maza sobre la cuña como sucede con las cuñas paralelas. El ahusado se extiende, cuando menos, a lo largo de la longitud de la maza y la altura medida desde el extremo de la maza es la misma que para la cuña paralela. Por lo general el ahusado es de 1/8” por pie.

La cuña o chaveta de cabeza tiene una geometría ahusada dentro de la maza que es la misma que la cuña ahusada simple. Pero la cabeza alargada permite extraer la cuña desde el mismo extremo en que instaló. Esto es muy deseable si el extremo expuesto no está accesible para extraer la cuña.

-

Cuñas Woodruff

Donde se desean ensamble y desarmado relativamente sencillos así como una carga ligera debe considerarse una cuña Woodruff. La ranura circular en el eje mantiene la cuña en su sitio en tanto la pieza que embona se desliza sobre la cuña.

Selección e instalación de cuñas y cuñeros

La cuña y el cuñero para una aplicación específica casi siempre se diseñan después que se ha especificado el diámetro de eje. Por lo general la longitud de la cuña se especifica como una parte sustancial de la longitud de la maza de la pieza que se instala para dar margen a una alineación satisfactoria y una operación estable. Pero si el cuñero en el eje debe estar cerca de otros cambios geométricos como chaflanes de los hombros y ranuras para anillos de sujeción, es importante prever cierto espaciamiento axial entre ellos de manera que los efectos de las concentraciones de tensión no se multipliquen. La cuña puede cortarse a escuadras en los extremos, o bien, se le asigna un radio en cada extremo cuando se instala en un cuñero de perfil para mejorar su ubicación. Las cuñas que se cortan a escuadra se utilizan, por lo general, con el tipo de cuñero de corredera deslizable.

En ocasiones la cuña se mantiene en su sitio mediante un tornillo de ajuste en la maza sobre la cuña. Sin embargo, la confiabilidad de este método es cuestionable debido a la posibilidad de que el tornillo de ajuste presente retroceso con la consecuente vibración del ensamble. Es necesario prever la ubicación axial del ensamble por medios más positivos como hombros, anillos de sujeción o separadores.

Materiales para Cuñas

Las cuñas se fabrican casi siempre de acero extruido en frío a bajo carbono. Si el acero a bajo carbón no es lo suficientemente resistente, puede emplearse acero con un contenido más alto de carbón, también del tipo extruido en frío. Los aceros a los que se les da tratamiento térmico pueden utilizarse para obtener una resistencia aún mayor. No obstante, el material debe conservar una buena ductilidad como lo indica un valor de elongación porcentual mayor de 10% aproximadamente, en particular cuando es probable que se presenten cargas de choque o impacto.

Otra definición de Cuña

La cuña también puede definirse como una máquina simple de madera o de metal terminada en ángulo diedro muy agudo. Sirve para hender o dividir cuerpos sólidos, para ajustar o apretar uno con otro, para calzarlos o para llenar alguna raja o hueco. Actúa como un plano inclinado móvil. El filo de un hacha es, en realidad, una cuña afilada. Tal como haría una rampa, permite desplazar un peso con mayor facilidad. La cuña esta fabricada con un acero a bajo carbono.

Antes de hablar un poco sobre lo que es el acero de bajo carbono es necesario hablar un poco de lo que es el acero.

ACEROS

El Acero es una aleación de hierro que contiene entre un 0,04 y un 2,25% de carbono y a la que se añaden elementos como níquel, cromo, manganeso, silicio o vanadio, entre otros. Se distinguen de las fundiciones, también aleaciones de hierro y carbono, en que la proporción de éste último es superior (llegan a tener hasta 4% de carbono).

El acero se obtiene eliminando las impurezas del arrabio, producto de fundición de los altos hornos, y añadiendo después las cantidades adecuadas de carbono y otros elementos. La principal dificultad para la fabricación del acero es su elevado punto de fusión, 1.400 ºC, que impide utilizar combustibles y hornos convencionales. En 1855, Henry Bessemer desarrolló el horno o convertidor que lleva su nombre y en el que el proceso de refinado del arrabio se lleva a cabo mediante chorros de aire a presión que se inyectan a través del metal fundido. En el proceso Siemens-Martin, o de crisol abierto, se calientan previamente el gas combustible y el aire por un procedimiento regenerativo que permite alcanzar temperaturas de hasta 1.650 ºC.

Clasificación del Acero

Los diferentes tipos de acero se agrupan en cinco clases principales:

Aceros al carbono: Más del 90% de todos los aceros son aceros al carbono. Estos aceros contienen diversas cantidades de carbono y menos del 1,65% de manganeso, el 0,60% de silicio y el 0,60% de cobre. Entre los productos fabricados con aceros al carbono figuran máquinas, carrocerías de automóvil, la mayor parte de las estructuras de construcción de acero, cascos de buques, somieres y horquillas o pasadores para el pelo.

Aceros aleados: Estos aceros contienen una proporción determinada de vanadio, molibdeno y otros elementos, además de cantidades mayores de manganeso, silicio y cobre que los aceros al carbono normales. Estos aceros se emplean, por ejemplo, para fabricar engranajes y ejes de motores, patines o cuchillos de corte.

Aceros de baja aleación ultrarresistentes: Esta familia es la más reciente de las cinco grandes clases de acero. Los aceros de baja aleación son más baratos que los aceros aleados convencionales ya que contienen cantidades menores de los costosos elementos de aleación. Sin embargo, reciben un tratamiento especial que les da una resistencia mucho mayor que la del acero al carbono. Por ejemplo, los vagones de mercancías fabricados con aceros de baja aleación pueden transportar cargas más grandes porque sus paredes son más delgadas que lo que sería necesario en caso de emplear acero al carbono. Además, como los vagones de acero de baja aleación pesan menos, las cargas pueden ser más pesadas. En la actualidad se construyen muchos edificios con estructuras de aceros de baja aleación. Las vigas pueden ser más delgadas sin disminuir su resistencia, logrando un mayor espacio interior en los edificios.

Aceros inoxidables Los aceros inoxidables contienen cromo, níquel y otros elementos de aleación, que los mantienen brillantes y resistentes a la herrumbre y oxidación a pesar de la acción de la humedad o de ácidos y gases corrosivos. Algunos aceros inoxidables son muy duros; otros son muy resistentes y mantienen esa resistencia durante largos periodos a temperaturas extremas. Debido a sus superficies brillantes, en arquitectura se emplean muchas veces con fines decorativos. El acero inoxidable se utiliza para las tuberías y tanques de refinerías de petróleo o plantas químicas, para los fuselajes de los aviones o para cápsulas espaciales. También se usa para fabricar instrumentos y equipos quirúrgicos, o para fijar o sustituir huesos rotos, ya que resiste a la acción de los fluidos corporales. En cocinas y zonas de preparación de alimentos los utensilios son a menudo de acero inoxidable, ya que no oscurece los alimentos y pueden limpiarse con facilidad.

Aceros de herramientas: Estos aceros se utilizan para fabricar muchos tipos de herramientas y cabezales de corte y modelado de máquinas empleadas en diversas operaciones de fabricación. Contienen volframio, molibdeno y otros elementos de aleación, que les proporcionan mayor resistencia, dureza y durabilidad.

Estructura del Acero

Las propiedades físicas del acero y su comportamiento a distintas temperaturas varían según la cantidad de carbono y su distribución en el hierro. Antes del tratamiento térmico, la mayor parte de los aceros son una mezcla de tres sustancias: la ferrita, blanda y dúctil; la cementita, dura y frágil; y la perlita, una mezcla de ambas y de propiedades intermedias. Cuanto mayor es el contenido en carbono de un acero, menor es la cantidad de ferrita y mayor la de perlita: cuando el acero tiene un 0,8% de carbono, está compuesto por perlita. El acero con cantidades de carbono aún mayores es una mezcla de perlita y cementita. Al elevar la temperatura del acero, la ferrita y la perlita se transforman en austenita, que tiene la propiedad de disolver todo el carbono libre presente en el metal. Si el acero se enfría despacio, la austenita vuelve a convertirse en ferrita y en perlita, pero si el enfriamiento es repentino, la austenita se convierte en martensita, de dureza similar a la ferrita, pero con carbono en disolución sólida.

Tratamiento térmico del acero

El tratamiento térmico es el proceso en el que el acero se somete a la acción de temperaturas elevadas para modificar sus propiedades. De los distintos procesos disponibles, los que más se usan en el acero son el recocido, la normalización, el endurecimiento directo y el endurecimiento superficial.

El recocido total se lleva a cabo calentando el acero por arriba de su temperatura crítica superior y conservándolo así hasta que la composición es uniforme. Después el acero se calienta muy despacio en el horno hasta alcanzar una temperatura por debajo de la crítica mínima o inferior. El proceso se completa con el enfriado lento a temperatura ambiente fuera del horno. Este tratamiento da como resultado una forma blanda, poco resistente del material, libre de tensiones significativas a nivel interno. El recocido para aliviar tensiones se utiliza con frecuencia después de soldar, maquinar o dar forma en frío para mitigar las tensiones residuales y minimizar así distorsiones subsecuentes.

La normalización se realiza de forma similar al recocido, pero a mayor temperatura, por arriba del rango de trasformaciones en el que se produce la austenita. el resultado es una estructura interna en el acero y, en algunos casos mayor resistencia que lo que produce el recocido.

El Endurecimiento directo se logra calentando por arriba del rango de transformación en el cual se forma austenita y después se enfría con rapidez por medio de inmersión. Esto provoca que se forme martensita, una forma dura y resistente del acero.

El Endurecimiento superficial consiste en que a medida que a la superficie se le confiere la dureza necesaria para que resista el desgaste, el núcleo de la pieza permanece en una forma más dúctil, resistente al impacto y a la fatiga.

La actualidad del acero

El acero es actualmente la más importante aleación mecánica empleándose de forma intensiva en numerosas aplicaciones como bienes de equipo (máquina-herramienta, construcción, etc., sin embargo, su utilización se ve condicionada en determinadas aplicaciones por las ventajas técnicas que ofrecen otros materiales como el aluminio en el transporte por su mayor ligereza y en la construcción por su mayor resistencia a la corrosión, el hormigón (aunque combinado con el acero) por su mayor resistencia al fuego, los materiales cerámicos en aplicaciones a altas temperaturas, etc.

Aún así sigue hoy día empleándose por su neta superioridad frente al resto de las aleaciones si se considera el factor precio, ya que:

-

Existen numerosos yacimientos de minerales de hierro suficientemente ricos, puros y fáciles de explotar, además de la posibilidad de reciclar la chatarra.

-

Los procedimientos de fabricación son relativamente simples y económicos.

-

Presentan una interesante combinación de propiedades mecánicas que pueden modificarse dentro de un amplio rango variando los componentes de la aleación y sus cantidades, o mediante la aplicación de tratamientos.

-

Su plasticidad permite obtener piezas de formas geométricas complejas con relativa facilidad y,

-

La experiencia acumulada en su utilización permite realizar predicciones de su comportamiento, reduciendo costes de diseño y plazos de puesta en el mercado.

Tal es la importancia industrial de este material que su metalurgia recibe la denominación especial de siderurgia, y su influencia en el devenir histórico de la humanidad queda reflejada en el hecho de que una de las edades de hombre recibiera la denominación de edad de hierro, aquélla que comenzó hacia el año 3500 a.d. Cristo, y que aún perdura.

ACERO A BAJO CARBONO

Como lo dice su propio nombre son aceros que contienen menos de 30 puntos de cantidad de carbono (< .30%). Estos aceros son más duro y menos plástico que el hierro y tiene gran resistencia a la tracción. Su densidad es de 7.8g/cm3 y funde a 1600 0C. Se comercializa en perfiles de distintas formas para posteriormente transformarlo en otras piezas.

Las aplicaciones del acero bajo en carbono, se relacionan con su deformabilidad o plasticidad; se emplea en la fabricación de productos que pueden deformarse en frío, como: tornillería, clavos, herrajes para muebles, andamios, estanterías o las carrocerías de distintos vehículos. Si el desgaste representa un problema potencial, los aceros al bajo carbón se puede carburizar para incrementar el contenido de carbón en la superficie externa del elemento y mejorar la combinación de propiedades.

ENSAYO ROCKWELL

Este ensayo se utiliza para medir dureza en los materiales y se realiza en un máquina llamada durómetro la cual explicaremos un poco a continuación.

Durómetro

Consta de:

-

Un soporte plano de acero lo suficientemente duro y rígido para prevenir su deformación, el que se encontrará fijado simétricamente debajo del penetrador.

-

Un indicador dial de dureza, el cual esta diseñado para medir la profundidad diferencial, la lectura del dial corresponde a la cifra de dureza Rockwell del tipo de ensayo Rockwell realizado.

Cada indicación en el dial o valor de incremento de profundidad del penetrador equivale a una magnitud de 0,002 mm y representa una unidad de dureza. Este dispositivo deberá indicar la carga con un error máximo de 1 %.

-

Una palanca lateral para aplicar la carga principal (P1).

-

Una manilla giratoria para elevar el soporte rígido, que además permite la aplicación de la carga inicial (Po).

-

Indicador de escala.

-

Tornillo regulador de escala, permite ajustar la maquina a la escala deseada.

Esta máquina de ensayo permitirá la aplicación de la carga en forma perpendicular a la superficie de la pieza, además de permitir la manutención de la carga de trabajo durante el tiempo especificado de manera constante.

A continuación daremos a conocer algunos durómetros utilizados en la actualidad:

Penetradores

-

Para la escala B:

Se utiliza un penetrador esférico de acero templado y de una superficie finamente pulida. El diámetro de la esfera será de 1,588 mm ± 0,0035 mm, útil también para las escalas F, G, T-15, T-30 y T-45.

-

Para la escala C:

Se utiliza un penetrador de forma cónica y con punta de diamante, el ángulo en el vértice del cono será de 120º y la terminación del cono será de forma casquete esférico, con un radio de 0,2 mm ± 0,002 mm.

Este tipo de penetrador se emplea también para los ensayos en escala A y D.

A continuación se presenta algunos penetradores:

MATERIALES UTILIZADOS EN LA PRACTICA

Los materiales utilizados en esta práctica son los siguientes:

-

Muestra (Cuña).

-

Microscopio Metalográfico.

-

Cámara Fotográfica.

-

Lijas.

-

Devastadoras y pulidoras.

-

Durómetro Rockwell.

-

Alúmina.

-

Agua.

-

Reactivos.

-

Alcohol.

PROCEDIMIENTO EXPERIMENTAL

El procedimiento experimental en que se basa esta práctica es el siguiente:

-

El desbaste y pulido de la pieza mecánica suministrada.

-

Luego de finalizado el desbaste y pulido se prosigue a realizar el ataque químico a la pieza. Para este ataque se utilizó Nital con 97% de alcohol etílico y 3% de.

-

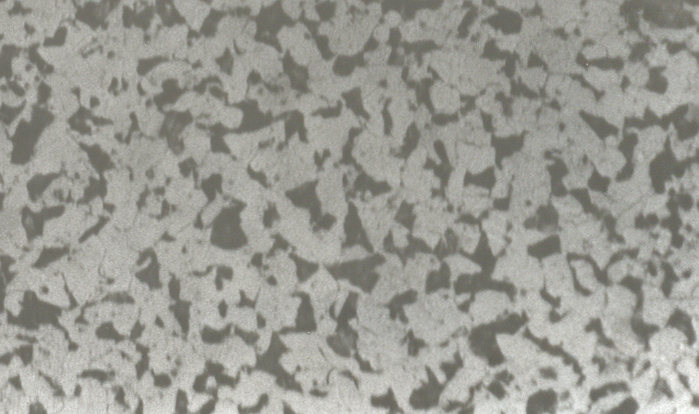

Luego se tomó la fotografía al elemento a 50X, 100X ó 200X según convenga.

-

Estudio de la microestructura del elemento de máquina indicando con detalles cada uno de los microconstituyentes.

-

Se midió dureza del elemento con un equipo llamado durómetro, y se comparó los resultados con los observados en las tablas.

-

También se comparó el tamaño de grano del elemento en el microscopio.

ANALISIS DE LOS RESULTADOS

Observada la microfotografía y comparando con las que se encuentran en los manuales se pudo observar que la cuña es un acero bajo carbono.

Realizando el ensayo de dureza se pudo obtener los siguientes resultados:

| Número de Ensayo | Dureza (Rockwell B) | Ubicación |

| 1 | 86 | Dientes |

| 2 | 87 | Dientes |

| 3 | 96 | Núcleo |

-

Posee una dureza Rockwell B promedio de 89

El equivalente en Brinell es de 157-185

El equivalente en Knoop es 201

-

El esfuerzo a la Tracción es de 89 Ksi.

El esfuerzo máximo a la tracción es el esfuerzo al que se opone el material a fracturarse.

-

El esfuerzo máximo a la fatiga es:

La fatiga representa o puede definirse como una fractura progresiva. Esta se produce cuando un e produce cuando una pieza mecánica está sometida a un esfuerzo repetido o cíclico, por ejemplo una vibración. Aunque el esfuerzo máximo nunca supere el límite elástico, el material puede romperse incluso después de poco tiempo. En la fatiga no se observa ninguna deformación aparente pero si se desarrollan algunas grietas que se propagan por el material hasta un momento que, el material no pueda soportar más la carga cíclica.

-

La resistencia máxima a la fluencia es:

![]()

Es la resistencia que opone el material a deformarse plásticamente. Cuando aplicamos un esfuerzo que este por debajo del esfuerzo máximo a la fluencia el cuerpo va a tender a volver a su posición inicial, puesto que se encuentra en la zona elástica. Al contrario sucede cuando tenemos un esfuerzo mayor, el cuerpo ya no retorna a su posición original ya que el se ha deformado plásticamente.

CONCLUSIÓN

Finalizada esta práctica podemos señalar algunos aspectos resaltantes, empezando por el ensayo de dureza podemos decir que es muy fácil llevar a cabo porque no implica cálculos matemáticos, aprendimos a utilizar el durómetro, podemos decir que este procedimiento es bastante exacto y además permite la reutilización del material porque no produce deformación total del mismo. También pudimos determinar mediante este ensayo la dureza del material que estudiamos, así como sus respectivos valores en las escalas de Brinell, Vickers, y Knoops.

También se puede destacar la determinación del material estudiado por medio de la microestructura del material, comparándolo con los observados en los manuales.

A partir de la microestructura del material y del ensayo de dureza se pudo determinar todas las propiedades y características de los materiales utilizados en la ingeniería mecánica.

Perlita

Ferrita

Descargar

| Enviado por: | Guillermo Guerra |

| Idioma: | castellano |

| País: | Venezuela |