Industria y Materiales

Materiales de construcción

Materiales Cerámicos ........................................ Página 1 - 4

Piedras para construcción

Arcillas y derivados

El Cemento ........................................ Página 4 - 5

Cementos normales

Cementos sin normalizar

El Hormigón ........................................ Página 5 - 8

El Yeso ........................................ Página 8 - 9

El Vidrio ........................................ Página 9 - 16

Proceso de fabricación del vidrio

Tipos de vidrios

Productos derivados del vidrio

La Madera ........................................ Página 16 - 21

Secado

La estructura

Proceso para la utilización de la madera

Aplicaciones de la madera

Derivados de la madera

Aceros para la Construcción ........................................ Página 21 - 23

El Papel ........................................ Página 23 - 29

Proceso de obtención de pasta de papel

Fabricación del papel

Tipos de papel

El papel reciclado

Los Plásticos ........................................ Página 29 - 37

Historia

Estructura de los plásticos

Clasificación general de los plásticos

Clasificación de los plásticos por su origen

Métodos de obtención

Aplicaciones del plástico

Las Fibras Textiles y Tejidos ........................................ Página 37 - 41

Tipos de tejidos

Proceso de obtención de tejidos

Bibliografía:

Tecnología Industrial I ED. Edebé

TAG Formación Albañil

Microsoft Encarta 2000

Diferentes fuentes de Internet

A lo largo de la historia el ser humano a dispuesto de los materiales que lo rodeaban para fabricarse y construirse una gran variedad de utensilios, a sí como también sus casas. Estos materiales son los llamados materiales de construcción, que han ido evolucionando.

Para facilitarnos su estudio los clasificaremos en seis grandes grupos: materiales cerámicos, cementos y hormigones, yeso, vidrio, madreas y derivados, y aceros para la construcción.

Materiales Cerámicos

En este grupo se engloban las piedras para construcción y las arcillas y sus derivados. Todos ellos presentan gran resistencia a la compresión, aunque resultan débiles frente a las fuerzas de tracción.

Piedras para construcción

Las rocas son agregados de partículas minerales de dimensiones apreciables y de formas indeterminadas

Las rocas se clasifican en tres grupos: rocas ígneas o eruptivas, rocas sedimentarias y rocas metamórficas.

Ígneas o eruptivas:

Están compuestas por silicatos y otros compuestos de aluminio, hierro, calcio, magnesio, sodio y potasio, y se forman por el enfriamiento del magma del interior de la Tierra.

-

Si el enfriamiento ha sido lento, se obtienen materiales de estructura cristalina.

-

Si el enfriamiento ha sido brusco, los materiales son de estructura vítrea.

Sedimentarias

Están constituidas por sedimentos asentados hace centenares de miles de años. Se presentan en forma de estratos y pueden cuartearse fácilmente en cualquier dirección. Según su composición se clasifican en silíceas, calizas y arcillosas.

Metamórficas

Se producen por transformación de la estructura cristalina de otras rocas, debido a grandes presiones y temperaturas. Las más conocidas son el mármol y la pizarra.

Arcillas y derivados

Las arcillas constituyen una de las variedades de rocas sedimentarias y están compuestas básicamente por silicatos de aluminio hidratados que forman laminillas cristalinas microscópicas.

El proceso de obtención de este tipo de materiales pasa siempre por las mismas fases: preparación de las materias primas, moldeado, secado, cocción y almacenaje, aunque los detalles de cada una varían en función del tipo de producto que se desea obtener.

Los productos fabricados con arcilla pueden clasificarse en cuatro grandes grupos: ladrillos y tejas, azulejos y pavimentos cerámicos, porcelana y loza, y materiales refractarios.

Ladrillos y tejas

Estos materiales constituyen el grupo que se conoce con el nombre de arcilla pesada.

La materia prima depende de la disponibilidad de arcilla en la zona de producción. En consecuencia, la calidad del producto dependerá de las impurezas que contenga.

Azulejos y pavimentos cerámicos

La materia prima empleada es una mezcla de arcillas especiales.

En primer lugar se obtiene la galleta o soporte cerámico, sometiendo la mezcla de arcillas a grandes presiones, Sobre ella se vierte una capa de barniz coloreado que, una vez seco, admite un motivo serigrafiado.

El conjunto se somete a un proceso de cocción y, finalmente, se almacena para su distribución.

Porcelana y loza

La materia prima empleada es, en este caso, una mezcla de caolín, arcillas blancas, sílice y feldespato, finamente pulverizados. De este modo se consigue un material de partida muy blanco.

Materiales refractarios

Están compuestos fundamentalmente por arcillas refractarias, cuya principal característica es su estabilidad a altas temperaturas.

Las temperaturas que son capaces de soportar los productos obtenidos varían según su composición:

Los ladrillos ordinarios soportan temperaturas entre 1400 y 1600 ºC y se emplean para el revestimiento interno de hornos altos y convertidores, a los que le confieren un carácter ácido.

Si se les añade algo de magnesio, los revestimientos adquieren carácter básico.

Cuando se desea trabajar a temperaturas superiores a los 1600 ºC, es necesario emplear arcillas silíceas. Para lograr una buena plasticidad del material de partida, se les añade un aglomerante orgánico. Los ladrillos que se obtiene se emplean en el revestimiento interno de los convertidores LD, los hornos de Siemens-Martin y los utilizados para los tratamientos térmicos de los metales

El Cemento

Es un aglomerante hidráulico que se obtiene moliendo finamente el producto de la cocción, llevada por lo menos hasta principio de conglutinación, de mezclas de primeras materias debidamente dosificadas que contengan cal, sílice, alúmina y óxido férrico, haciendo luego si son necesario algunas adiciones al proceder al molido final. Alcanza elevadas resistencias y es estable en el agua.

Todos los cementos que cumplen las normas oficiales se denominan cementos normales. Aparte de ellos, se conocen aglomerantes mixtos y algunos tipos de cementos no normalizados.

Cementos normales

Cemento Pórtland

Es el más utilizado en la actualidad y debe su nombre al parecido que tiene con la roca Pórtland, utilizada en Gran Bretaña para la construcción.

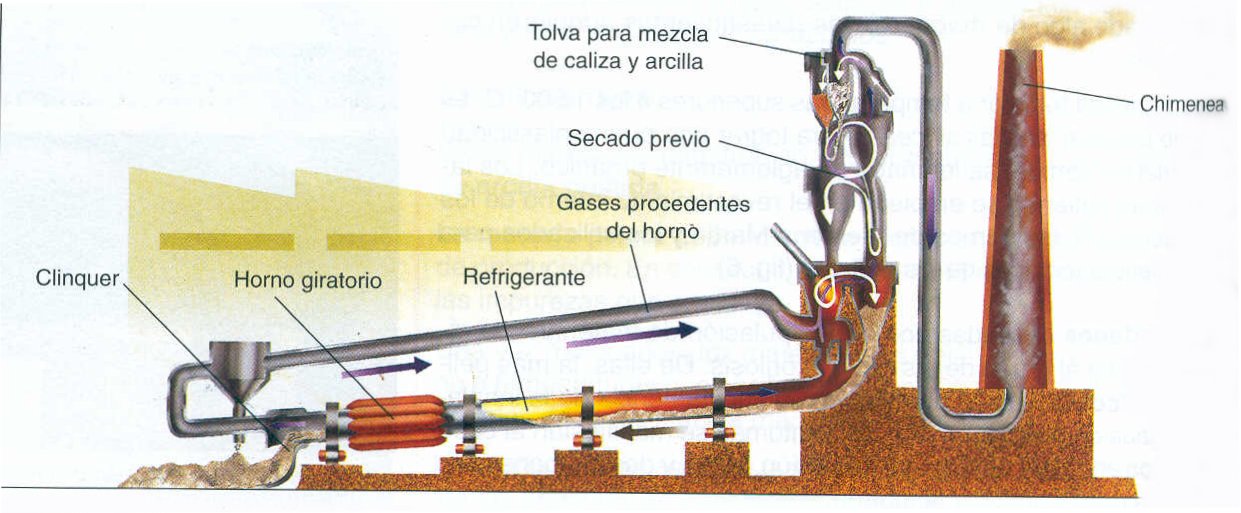

Se fabrica moliendo finamente el clínker o producto conglutinado resultante de la cocción. Es el componente fundamental o básico para todos los cementos normales.

Dos clases o tipos especiales de cemento Pórtland son: el cemento metalúrgico y el cemento blanco

Cemento ferroportland

Se obtiene moliendo conjuntamente a gran finura una mezcla de 70 partes en peso de clínker de cemento Pórtland y 30 partes en peso de escorias hidráulicas de altos hornos, granuladas por enfriamiento brusco.

Cementos sin normalizar.

Cemento aluminoso

Es el más importante de los cementos no normalizados. Se prepara y coloca en obra como lo demás cementos, pero no puede ser mezclado con cementos de otra clase ni con cal.

De hacerlos podrían producirse cementos de fraguado rápido. No es admisible el empleo de un agua de amasado que contenga sales.

Cementos naturales

Se diferencian del cemento Pórtland en los métodos de fabricación, por suprimirse la preparación artificial de las mezclas crudas.

El Hormigón

Es un material artificial utilizado en ingeniería que se obtiene mezclando cemento Pórtland, agua, algunos materiales bastos como la grava y otros refinados, y una pequeña cantidad de aire.

El hormigón es casi el único material de construcción que llega en bruto a la obra. Esta característica hace que sea muy útil en construcción, ya que se puede moldear de muchas formas. Se utiliza para construir muchos tipos de estructuras, como autopistas, puentes, túneles, presas, edificios, etc.

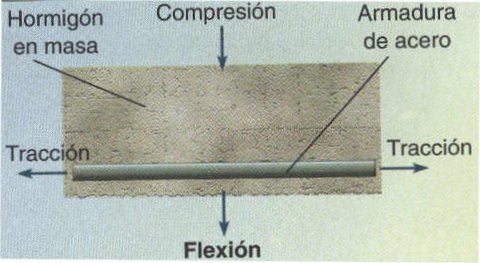

Otras características favorables del hormigón son su resistencia, su bajo costo y su larga duración. Si se mezcla con los materiales adecuados, el hormigón puede soportar fuerzas de compresión elevadas. Su resistencia longitudinal es baja, pero reforzándolo con acero a través de un diseño adecuado se puede hacer que la estructura sea tan resistente a las fuerzas longitudinales como a la compresión. Su larga duración se evidencia en la conservación de columnas construidas por los egipcios hace más de 3.600 años.

Hormigón armado

En la mayoría de los trabajos de construcción, el hormigón se refuerza con armaduras metálicas, sobre todo de acero; este hormigón reforzado se conoce como “hormigón armado”. El acero proporciona la resistencia necesaria cuando la estructura tiene que soportar fuerzas longitudinales elevadas. El acero que se introduce en el hormigón suele ser una malla de alambre o barras sin desbastar o trenzadas. El hormigón y el acero forman un conjunto que transfiere las tensiones entre los dos elementos.

El hormigón pretensado

El hormigón pretensado ha eliminado muchos obstáculos en cuanto a la envergadura y las cargas que soportan las estructuras de hormigón para ser viables desde el punto de vista económico. La función básica del acero pretensado es reducir las fuerzas longitudinales en ciertos puntos de la estructura. El pretensado se lleva a cabo tensando acero de alta resistencia para inducir fuerzas de compresión al hormigón. El efecto de esta fuerza de compresión es similar a lo que ocurre cuando queremos transportar una fila de libros horizontalmente; si aplicamos suficiente presión en los extremos, inducimos fuerzas de compresión a toda la fila, y podemos levantar y transportar toda la fila, aunque no se toquen los libros de la parte central.

Estas fuerzas compresoras se inducen en el hormigón pretensado a través de la tensión de los refuerzos de acero antes de que se endurezca el hormigón, aunque en algunos casos el acero se tensa cuando ya se ha secado. En el proceso de pretensado, el acero se tensa antes de verter el hormigón. Cuando el hormigón se ha endurecido alrededor de estos refuerzos tensados, se sueltan las barras de acero; éstas se encogen un poco e inducen fuerzas de compresión al hormigón. En otros casos, el hormigón se vierte alrededor del acero, pero sin que entre en contacto con él; cuando el hormigón se ha secado se ancla un extremo del refuerzo de acero al hormigón y se presiona por el otro extremo con gatos hidráulicos. Cuando la tensión es la requerida, se ancla el otro extremo del refuerzo y el hormigón queda comprimido.

El Yeso

Se trata de uno de los aglomerados más conocidos y utilizados por los seres humanos desde la más remota antigüedad.

La materia prima de la que se obtiene se conoce con el nombre de piedra de algez. Es una roca muy blanda que presenta color blanco cuando no tiene impurezas. Químicamente se trata de sulfato de calcio dihidratado

Para obtener el yeso, se tritura el mineral hasta conseguir el tamaño adecuado según el procedimiento de cocción al que vaya a someterse posteriormente, después se le aplican temperaturas inferiores a 170 ºC para provocar su deshidratación y, finalmente, se tritura hasta reducirlo a polvo.

Para la cocción, pueden utilizarse varios dispositivos que siguen diferentes procedimientos: el tradicional, el horno de cuba y el horno rotatorio.

El procedimiento tradicional consiste en construir un horno rudimentario a base de piedras de yeso que forman una bóveda. En su interior se quema leña y el calor desprendido deshidrata la piedra. El final de la cocción se conoce por el color que toma el material o por el de los humos que salen a través de las piedras.

El horno de cuba se llena por la parte superior y se vacía por las puertas de la parte inferior. En este tipo de horno se puede utilizar cualquier tipo de combustible y los gases de la combustión no entran en contacto con el material, por lo que se obtiene un yeso de mejor calidad.

El moderno horno rotatorio permite emplear también cualquier tipo de combustible. El material se somete a una agitación constante que asegura la homogeneización del proceso de deshidratación.

Cuando el yeso se amasa con agua se obtiene una pasta que fragua rápidamente, por lo que suele emplearse para el revoco y el enlucido de paredes y para la sujeción de otros materiales.

La resistencia mecánica del yeso, tanto a la tracción como a la compresión, depende de su naturaleza, de su composición y de la cantidad de agua empleada en el amasado.

El Vidrio

El vidrio se forma con diferentes tipos de sales. El componente más importante es el dióxido de silicio en forma de arena. Para fabricar el vidrio común se añaden carbonato sódico y piedra caliza (carbonato de calcio). El tono verdoso del vidrio antiguo se debe a las impurezas de hierro de la arena. Los vidrios modernos incorporan otros ingredientes para mejorar el color y algunas de sus propiedades, por ejemplo, la resistencia al calor.

Proceso de fabricación del virio

El proceso de fabricación de los envases de vidrio comienza cuando las materias primas (arena, sosa, caliza, componentes secundarios y, cada vez en mayor medida, casco de vidrio procedente de los envases de vidrio reciclados) se funden a 1500ºC. El vidrio obtenido, aún en estado fluido y a una temperatura de unos 900ºC, es distribuido a los moldes donde obtienen su forma definitiva.

Posteriormente, se traslada a una arca de recocido en la que, mediante un tratamiento térmico, se eliminan tensiones internas y el envase de vidrio adquiere su grado definitivo de resistencia. A continuación, se realizan unos exhaustivos controles de calidad, donde se comprueban cada unidad electrónicamente. Tras estos controles, los envases son embalados automáticamente en pallets retractilados, hasta su distribución.

Tipos de vidrios

Vidrio hueco

Se utiliza para fabricar recipientes, como vasos, botellas y frascos. Está constituido por un 73 % de sílice, un 16 % de sosa, un 9 % de cal y un 2 % de otros componentes.

Se fabrica habitualmente por el método de soplado, que puede llevarse a cabo de forma artesanal o de forma automática

Forma artesanal

Se introduce un tubo o caña de soplar en el interior de la masa de vidrio fundido hasta que se adhiere a su extremo una porción de material.

Se sopla por el extremo apuesto, de modo que se consiga una burbuja de vidrio.

Mediante movimientos de rotación y balanceo se da a la burbuja la forma deseada.

Finalmente, se retira la caña de soplar, se recorta el vidrio sobrante y se deja enfriar. Las piezas se obtienen una a una y el rendimiento industrial es muy escaso.

Forma automática

Se corta la cantidad de vidrio fundido necesaria para obtener la pieza y se deposita en la boca de un molde metálico.

Las máquinas sopladoras insuflan aire en el interior de la masa hasta que ésta se acopla a las paredes del molde.

Se deja enfriar, se abre el molde y se extrae la pieza.

Las máquinas sopladoras se introdujeron en la industria a partir de 1846.

Por este procedimiento pueden obtenerse hasta 2000 piezas a la hora.

Vidrio plano

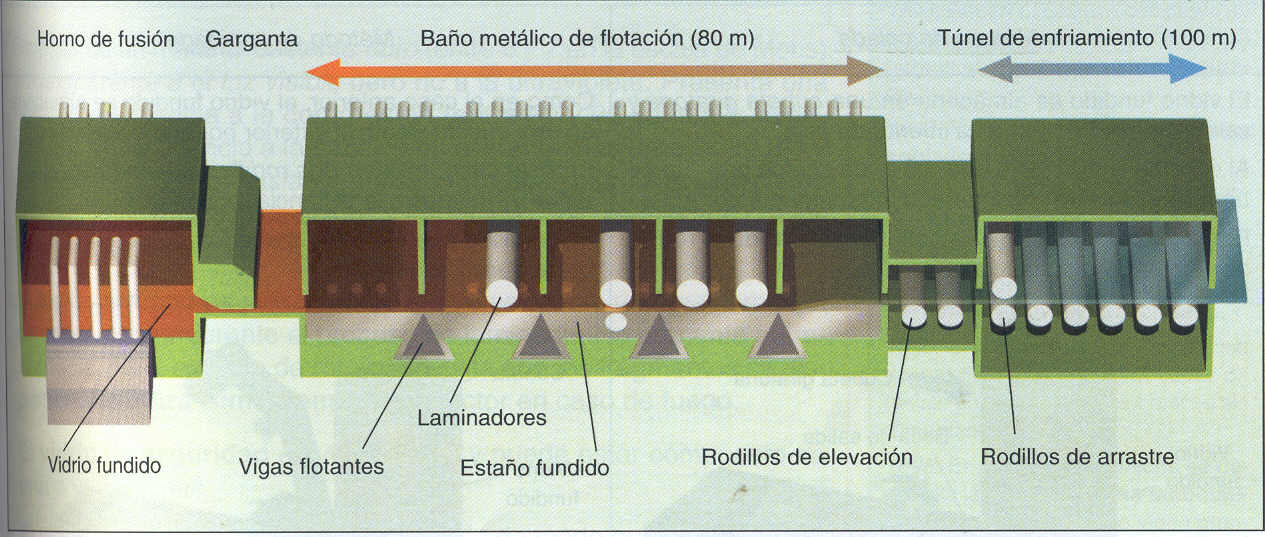

Se utiliza para fabricar vidrios de ventana y espejos. Está compuesto por un 72 % de sílice, un 14 % de sosa, un 9 % de cal y el resto son aditivos. El método más utilizado en la actualidad para su obtención es el método de flotación.

En este método, los procesos de dosificación, mezcla y fusión de los componentes hasta llegar a la masa de vidrio fundido suelen ser comunes a otros métodos de obtención: se emplean hornos de cuba, de crisol o eléctricos capaces de aportar la energía térmica suficiente.

El vidrio, una vez fundido, se extrae del interior del horno a través de una abertura denominada garganta, que proporciona una lámina de un espesor determinado.

Esta lámina se desplaza sobre un baño de estaño fundido. La diferencia de densidad entre ambos materiales hace que el vidrio flote sobre el estaño, de modo que ambas superficies, por efecto de procesos de refusión, quedan perfectamente lisas y pulidas.

A lo largo del proceso, una serie de rodillos arrastran la lámina de vidrio a la vez que le confiere el espesor deseado.

Al final del proceso, el vidrio, todavía caliente, se somete a un proceso de recocido, es decir, pasa a través de un túnel de temperatura decreciente para que se enfríe sin tensiones internas que los volverían demasiado frágil.

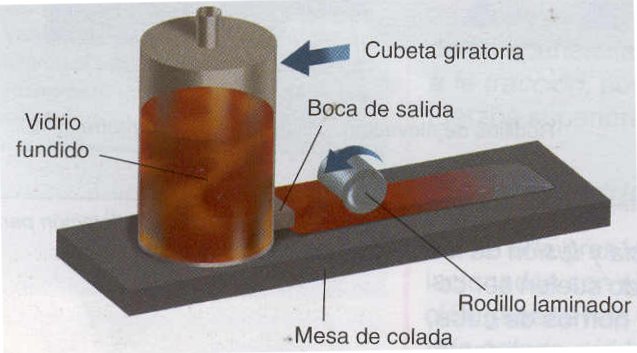

Vidrio colado

Se presenta en forma de láminas de diferente grosor y con diversas texturas en sus superficies.

Básicamente se obtiene por dos métodos: el de colada y el de laminado.

Método de colada

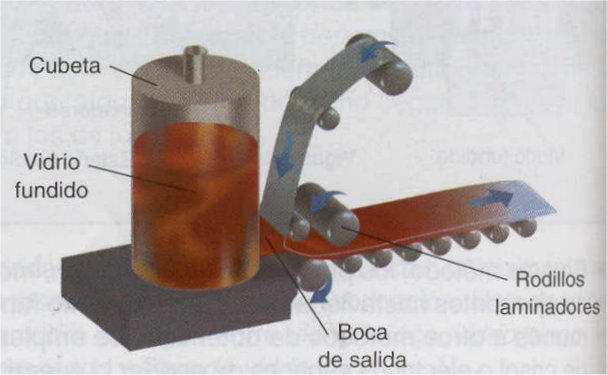

El vidrio fundido se almacena en una cubeta giratoria y sale al exterior por la boca inferior de ésta.

Al salir, se vierte sobre una mesa de colada provista de un rodillo laminador refrigerado interiormente por agua.

El espesor de la lámina se obtiene separando el rodillo de la mesa a la distancia adecuada.

Método de laminado

Como en el caso anterior, el vidrio fundido se almacena en una cubeta y sale al exterior por una boca inferior.

En este caso, existen dos rodillos laminadores refrigerados y situados a la distancia requerida.

Los rodillos pueden estar grabados, con objeto de marcar la huella en el vidrio.

El vidrio colado tiene múltiples aplicaciones. Se utiliza en suelos, planchas de mesa, placas de depósitos de laboratorio, vidrios coloreados para usos ornamentales, etc.

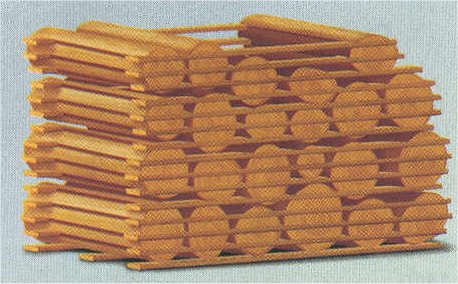

Vidrio prensado

Se utiliza para obtener artículos en serie provistos de gruesas paredes como ladrillos, vidrieras y baldosas.

El procedimiento de obtención es similar al empleado con otras materias primas: el vidrio fundido se vierte en el interior de un molde metálico y se comprime mediante una estampa con el contramolde.

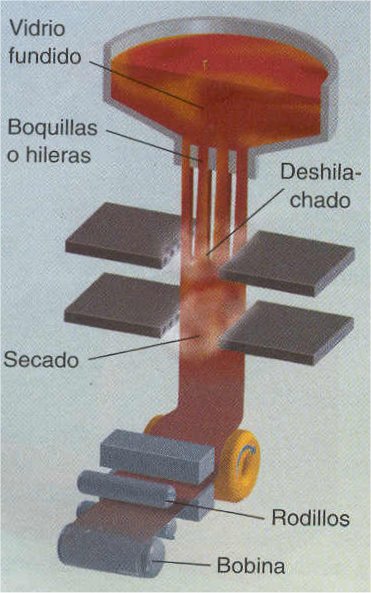

Fibra de vidrio

Se obtiene mediante extrusión de la masa de vidrio a través de unas boquillas o hileras con diámetro inferior a 0,1 mm.

Los hilos obtenidos se deshilachan con vapor recalentado y, posteriormente, se secan. Unos rodillos se encargan de estirarlos para dotarlos de mayor resistencia. Finalmente, se les somete a una ligera torsión y se enrollan en una bobina.

Con la fibra de vidrio se producen filamentos a partir de los cuales se obtienen tejidos y fieltros que se emplean como aislantes térmicos y acústicos. También se emplean para reforzar las planchas de escayola y de diferentes tipos de plásticos.

Productos derivados del vidrio

A partir de los diferentes tipos de vidrio se obtienen un sinfín de productos de aplicación en la industria de la construcción.

Entre otros, destacamos el vidrio de ventana, el vidrio armado, el vidrio de seguridad y el vidrio antirreflectante.

El vidrio de ventana. Se obtiene a partir de vidrio plano. Puede ser incoloro o coloreado y se fabrica en diferentes espesores que oscilan entre 2 y 19 mm.

Se trata de un material bastante duro y transparente a la luz visible pero no a la ultravioleta. Presenta una notable resistencia a la compresión, mientras que su resistencia a la tracción es bastante más baja. Es buen aislante acústico y resiste bien la acción de los agentes atmosféricos, los ácidos y los álcalis. Solo es atacado por los compuestos derivados del flúor.

El vidrio armado. Es vidrio colado al que se añade una malla metálica en su interior durante el proceso de laminado. No aumenta su resistencia, pero, en caso de rotura, se evita que los fragmentos se dispersen. Se utiliza como elemento protector en caso de fuego.

El vidrio de seguridad. Es vidrio plano y puede estar compuesto de una o varias lunas.

Los que tienen una sola luna se utiliza en acristalados de puertas, pabellones deportivos, mesas, escaleras, balcones, miradores, etc.

Los que tienen más de una luna se utiliza como elemento de seguridad en joyerías y entidades financieras y también en las lunas de los automóviles.

El vidrio antirreflectante. Es vidrio plano provisto, por ambas caras, de una capa dura y resistente que evita la reflexión. No pierde transparencia respecto al vidrio de ventana y por ello se emplea en lunas de escaparates, vitrinas y cuadros.

La Madera

La madera es una sustancia dura y resistente que constituye el tronco de los árboles y se ha utilizado durante miles de años como combustible y como material de construcción.

Clasificación

De pendiendo de su grado de humedad, las maderas se clasifican en tres categorías: maderas verdes, maderas desecadas de forma natural y maderas secas.

Las maderas verdes, recién cortadas, poseen un grado de humedad hasta el 33 %. En estas condiciones, no pueden ser utilizadas porque, al secarse, se encogen y se agrietan.

Las maderas desecadas de forma natural se obtienen apilando las tablas y los tablones durante unos meses para permitir el paso de aire a través y eliminar el exceso de agua. De este modo se consigue reducir la humedad hasta el 12 %.

Otra clasificación más general de las maderas las divide en dos grandes grupos, según su dureza: las maderas blandas y las maderas duras.

Las maderas blandas se obtienen de las coníferas y otras especies resinosas, como el pino, el abeto, el cedro o la secoya. Estas especies se caracterizan por ser de hoja perenne en forma de aguja y formar grandes bosques en las zonas frías.

Las maderas duras proceden de árboles de hoja caduca, como el roble, la encina, el fresno, el olmo, el nogal, el haya o la caoba. Se trata de especies frondosas de hojas anchas y presentes en zonas de clima muy diverso.

La estructura

La estructura del tronco de los árboles no es homogénea. Al cortar un tronco en sentido transversal se aprecian dos zonas claramente diferenciadas: el duramen y la albura

El duramen o corazón es la parte más interna y corresponde a la zona muerta del tronco. Tiene una consistencia más dura que la parte viva y un color más oscuro debido a las resinas que acumula.

La albura corresponde a la zona de crecimiento del árbol. En ella se aprecia una serie de anillos que determinan el crecimiento anual.

Proceso para la utilización de la madera

Para la utilización de la madera se comienza con el proceso de tala o apeo de los árboles, por medio de sierras mecánicas.

Una vez talados, se procede a la separación de ramas y hojas y al transporte de los troncos hasta los aserraderos.

Una vez allí, primero se lleva a cabo el descortezado y, posteriormente, el troceado o despiece del tronco, que consiste en su aserrado longitudinal para obtener tablones. Este proceso puede llegar a ser bastante sofisticado, con el fin de obtener el máximo aprovechamiento del tronco

Por último, los tablones obtenidos serán sometidos a un proceso de secado.

Debido a su naturaleza fibrosa, los diferentes tipos de maderas suelen soportar bien los esfuerzos de tracción, compresión y flexión cuando éstos se realizan en sentido longitudinal a la malla o veta. En cambio, esta resistencia se ve notablemente reducida cuando los esfuerzos se realizan en sentido transversal.

Aplicaciones de la madera

En la construcción, la madera se ha empleado tradicionalmente en columnas, vigas y jácenas. En la actualidad, el acero y el hormigón la han sustituido con ventaja.

Sin embargo, sigue utilizándose en otros usos.

Las maderas con gran resistencia física se utilizan en la confección de puertas, ventanas y marcos. También se emplean para la fabricación de muebles.

Las maderas que presentan dibujos vistosos en sus mallas y que admiten un buen pulido, se destinan a la fabricación de muebles y también se emplean en carpintería interior.

Las maderas exóticas suelen laminarse en chapas delgadas, de 0,4 a 0,6 mm, con las que se revisten tableros de maderas más baratas. También se emplean en muebles de lujo, en esculturas y en la fabricación de instrumentos musicales.

Derivados de la madera

Con el motivo del aprovechamiento de los bosques se han desarrollado algunos materiales derivados de la madera que permiten aprovechar al máximo los desperdicios producidos en la fabricación de tablones. Estos son algunos ejemplos:

El contrachapado. Está formado por finas planchas de madera unidas entre sí mediante cola resistente al agua y dispuestas de modo que las vetas de las sucesivas planchas forman ángulo recto. De este modo las tensiones de contracción provocadas por los cambios de humedad se contrarrestan entre sí y evita la tendencia al alabeo

El tablero aglomerado. Se obtiene a partir de virutas de madera mezcladas con resinas adhesivas resistentes al agua que solidifican en caliente por efecto de la presión. Para obtenerlo, se sigue este proceso:

-

Descortezado de la madera y eliminación de la corteza, que es muy porosa y no posee fibras que la doten de resistencia mecánica.

-

Triturado de los troncos hasta obtener virutas del tamaño adecuado.

-

Secado artificial de las virutas hasta un grado de humedad inferior al 5 %.

-

Prensado en caliente de la mezcla mediante platos a temperaturas que oscilan entre los 160 y los 200 ºC. Con ello se consigue que las colas solidifiquen y, a la vez, se procede al secado del tablero.

-

Acabado de los tableros. Éstos, una vez obtenidos, se lijan para eliminar las partículas no adheridas, se cortan a las dimensiones preestablecidas y, eventualmente, se recubren con chapas de maderas nobles o de materiales plásticos.

El tablero prensado, también denominado táblex, se elabora con pulpa de madera sometida a latas presiones. Generalmente, dispone de una cara lisa y otra rugosa, y su principal inconveniente radica en que la humedad puede llegar a deshacerlo por completo.

Aceros para la construcción

La fundición. Tuvo su apogeo en el siglo XIX con la construcción de puentes y soportes de estructuras urbanas. El mejor ejemplo lo constituye la torre Eiffel de París.

Actualmente se ha sustituido por el hormigón y el acero laminado por razones de economía de costes.

El acero moldeado. Presenta una resistencia a la tracción y a la compresión igual o superior a la del acero laminado. Pero las dificultades del proceso de obtención y los sobrecostes aconsejan utilizarlo sólo en algunos casos especiales, en sustitución de la fundición.

El acero laminado. Es el material férrico más empleado en la actualidad en estructuras. En los últimos decenios amenazó con desbancar a otros materiales de construcción, aunque su mayor coste no lo ha permitido.

Sin embargo, es insustituible en construcciones de elevada altura o en obras públicas que requieran una gran luz, como es el caso de puentes y viaductos.

La alta resistencia del acero lo hace especialmente recomendable para todo tipo de estructuras, pero han de tenerse en cuenta algunos inconvenientes:

Se trata de un material con mayor coste por unidad de volumen, lo que aconseja su sustitución por hormigón cuando sea posible.

Debe llegar al lugar de montaje con una forma predeterminada, por lo que en la actualidad se fabrican perfiles de dimensiones normalizadas.

Su mayor inconveniente es la oxidabilidad, lo que obliga a protegerlo con algún de los tratamientos conocidos, como el galvanizado en caliente. La posibilidad de utilizar aceros inoxidables en estructuras para construcción está absolutamente descartada, ya que su coste sería excesivo.

El Papel

La materia prima de la que se parte para la obtención de papel es la celulosa, que se encuentra en la pulpa de la madera.

La composición del papel depende de la variedad de madera empleada. Cuanto mayor sea el porcentaje de celulosa, el papel resulta de mejor calidad.

Proceso de producción de pasta de papel

Para producir pasta de papel es necesario extraer celulosa de la pulpa de la madera. Según el procedimiento empleado, se tendrá pasta mecánica, semiquímica o química.

Para obtener pasta mecánica se parte de la madera previamente descortezada y se corta a trozos entre 60 y 120 cm de longitud. Los fragmentos de madera, impregnados de agua, se trituran mediante muelas de madera, impregnados de agua, se trituran mediante muelas que giran en el sentido de las fibras. A continuación, se añaden blanqueadores a base de cloro y la mezcla se bate son agitadores del agua y al posterior secado en cámaras de vacío o con aire caliente.

Con este procedimiento se alcanza un rendimiento elevado, pero la pasta resulta de baja calidad, y se emplea en la fabricación de papel de periódico.

En la obtención de pasta de papel semiquímica se utilizan algunos productos químicos, aunque en pequeñas proporciones.

En este procedimiento, la madera, una vez desmenuzada, se lleva a una caldera donde es sometida a una cocción controlada en presencia de sosa cáustica y sulfato de sodio. De este modo se elimina parte de la lignina y se obtiene pasta de calidad deseada, aunque también se estropea gran cantidad de celulosa, con lo que el rendimiento es menor.

A partir de este punto, el proceso es similar al de la pasta mecánica.

Si la cocción y la presión en la caldera son intensas, la pasta se denomina pasta química. El proceso tiene como misión eliminar totalmente la lignina y los demás componentes, y obtener la celulosa casi pura. Con este proceso se consigue una pasta de gran calidad, pero el rendimiento es muy bajo.

Los inconvenientes de la fabricación de pasta de papel se deben a los productos químicos empleados:

Por otra parte, desprenden olores desagradables, por lo que la instalación de fábricas cerca de las ciudades está prohibida.

Otro grave problema es la eliminación de los residuos, que suelen tener carácter fuertemente contaminante. De hecho, aunque se intenta recuperar algunos de ellos para la fabricación de aceites y lubricantes, el problema no está resuelto.

Finalmente, cabe añadir el problema de la deforestación, asociado a la tala indiscriminada de árboles para obtener materia prima.

Fabricación del papel

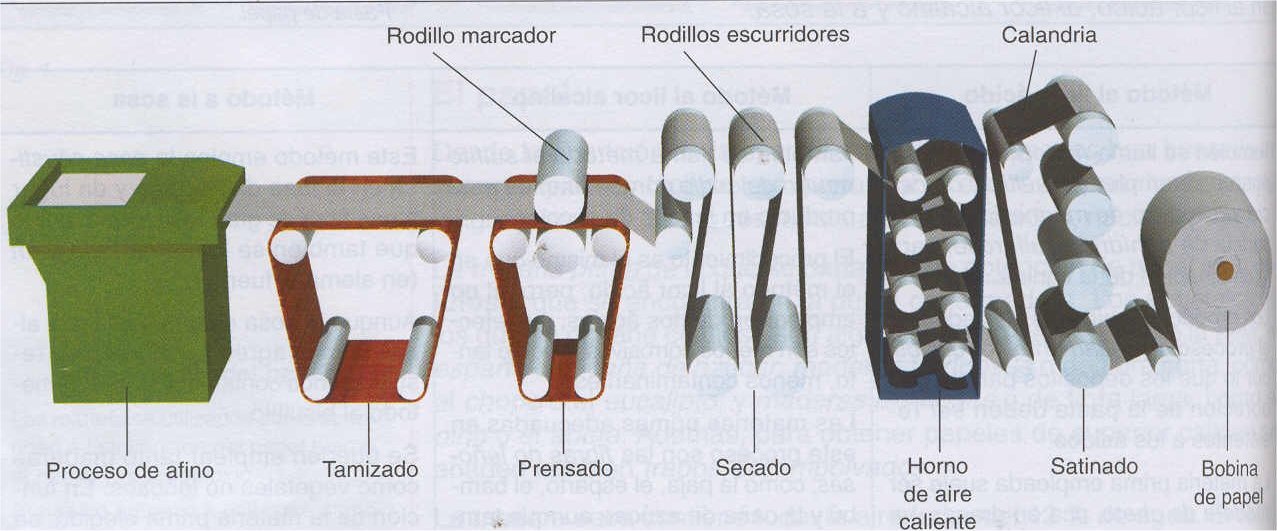

Una vez se tiene la pasta de papel, la primera operación consiste en el proceso de refino.

Las fibras de celulosa que constituyen la pasta se desmenuzan hasta que adquieren el tamaño deseado, según el tipo de papel que quiere conseguirse..

A continuación, se añaden los pigmentos, los colorantes y las colas, y se procede al batido de la mezcla. La misión de estos aditivos es hacer el papel opaco, darle el tono de color deseado y proporcionarle algo de impermeabilidad frente al agua, aunque sólo la suficiente para permitir en determinados casos la escritura con tinta.

El proceso de fabricación propiamente dicho es continuo y consta de varias fases: tamizado, secado, y satinado.

Tamizado. La pasta de papel se va depositando sobre una malla metálica o de plástico donde comienza a escurrir el agua y empiezan a compactarse las fibras. A continuación, la pasta pasa sobre unas cajas de aspiración encargadas de eliminar la mayor cantidad de agua posible.

Prensado. Un rodillo marcador hace avanzar la hoja y, a la vez, si se desea, imprime en el papel la marca de agua o filigrana del fabricante. Ésta puede verse colocando el papel a contraluz.

Secado. El papel pasa a continuación por una serie de rodillos escurridores, cuya misión es eliminar por completo el agua y los productos químicos que aún contiene. Posteriormente, llega a un horno de aire caliente de donde sale prácticamente seco.

Satinado. Por último, el papel pasa por varias calandrias, que son rodillos de acero perfectamente pulidos, encargados de alisar y satinar el papel.

Tipos de papel

Se clasifican en tres grandes categorías, atendiendo a su gramaje o densidad en g/m2: cartón, cartulina y papel

El cartón tiene un gramaje superior a 400 g/m2

La cartulina oscila entre 150 y 400 g/m2, según espesores.

El papel presenta un gramaje inferior a 150 g/m2.

Existe una gran variedad de tipos de papel, en función de sus aplicaciones. Algunos de los más conocidos con:

Papel para escritura. Presenta calidades y gramajes muy diversos. En el proceso de fabricación se le añade cola con el fin de hacerlo apto para la escritura.

Papel alisado para impresión. Su superficie no es totalmente fina y no tiene cola, por lo que la escritura no es cómoda. Se emplea en la prensa diaria.

Papel satinado para impresión. Es liso al tacto pero tampoco tiene cola. No admite escritura, pero si impresión

Papel manila. Muy fino y satinado por una cara. Se emplea para envoltura en paquetería.

Papel de barba. En su proceso de fabricación se utilizan trapos, por los que presenta un gramaje muy elevado y tiene gran duración y resistencia. Resulta muy útil tanto para dibujo como para escritura.

Papel moneda. Contiene cola y también se emplean trapos en su fabricación. Es un papel resistente y muy flexible. Dispone de una marca de agua característica que permite identificar los billetes fabricados con él.

Papel de fotografía. Una de sus caras contiene una sustancia a base de sales de plata capaz de impresionarse por la luz.

Comercialmente, el papel se presenta en rollos de papel continuo o en formatos predeterminados, que suelen ser ligeramente mayores que la norma DIN, la cual determina el formato de papel para cada uso.

| Tamaños normalizados de papel según la norma DIN | |

| Formato | Dimensiones (mm) |

| DIN A0 | 841 x 1 189 |

| DIN A1 | 594 x 841 |

| DIN A2 | 420 x 594 |

| DIN A3 | 297 x 420 |

| DIN A4 | 210 x 297 |

| DIN A5 | 148 x 210 |

| DIN A6 | 105 x 148 |

| DIN A7 | 74 x 105 |

| DIN A8 | 52 x 74 |

El papel reciclado

7.000 periódicos pesan alrededor de una tonelada, lo que equivale a tres metros cúbicos de madera, o lo que es lo mismo, 13 árboles de tamaño medio. Por ello, cuando arrojamos a la basura nuestro papel usado, condenamos a muerte a millones de árboles.

|

| Reciclar papel y cartón es primordial para economizar energía, evita la contaminación de las aguas y salva los bosques. Este es un gráfico-resumen, muy esquematizado, del proceso que sufre el desecho de papel, una vez incorporado al sistema productivo de papel reciclado: | |

|

| ||

Aunque disfruta de una trayectoria ascendente, en general el mercado del papel reciclado no acaba de asentarse y desarrollarse en nuestro país, y ello es debido fundamentalmente a dos actitudes paralelas pero asociadas:

-La falta de hábito recuperador en la sociedad urbana.

-El culto a la falsa apariencia inmaculada. En este sentido, se valora más si la ropa es más blanca, en lugar de sí está más limpia, si el pan es más blanco, en lugar de ser más integral en su aporte alimenticio o si el papel es más blanco, en lugar de ser reciclado.

Estas actitudes fomentan el abuso de elementos, erróneamente calificados de 10 calidad, en detrimento de otros calificados tradicionalmente de 20 categoría, lo que trae como consecuencia un desgaste excesivo de los recursos naturales y una presión excesiva sobre la Naturaleza.

Otro problema añadido es la dificultad enorme para establecer sistemas integrales de recuperación de residuos aprovechables, como el papel, el plástico, metales, materia orgánica, muebles, etc. Ello es debido fundamentalmente a la falta de voluntad por parte de responsables políticos para potenciar el reciclado y establecer infraestructuras adecuadas, el desconocimiento, y a veces la mal entendida comodidad, de los ciudadanos, la falta de inversiones que canalicen la materia prima recuperada, y los intereses económicos de influyentes grupos industriales, que no permiten el nacimiento o desarrollo de formas de producción diferentes a las ya establecidas.

Para alcanzar una adecuada gestión de los residuos urbanos es imprescindible encontrar un justo equilibrio entre...

| Pensamiento ecológico |

| Actitud ecológica |

| Residuos urbanos | ||

| Prestación adecuada de |

| Rentabilidad económica |

Los Plásticos

Los plásticos son compuestos procedentes de substancias naturales o de compuestos orgánicos que han sufrido una gran transformación química.

Estas substancias pueden ser de origen mineral, vegetal o animal.

De origen mineral, como el petróleo, la hulla o el gas natural.

De origen vegetal, como la madera, el algodón, algunas plantas oleaginosas, las gomas vegetales y la resina de algunos árboles.

De origen animal, fundamentalmente la leche y sus derivados, particularmente la caseína.

Los plásticos tienen una levada masa molecular y una baja densidad, son sensibles al calor, son aislantes térmicos, eléctricos y acústicos, y presentan buena resistencia a los agentes químicos inorgánicos y al agua, a la oxidación y a los esfuerzos mecánicos. Pueden ser conformados por presión o por calor.

Historia

La fabricación masiva de diferentes tipos de plásticos se ha producido a lo largo del siglo XX, aunque existen antecedentes de otros materiales aparecidos durante la segunda mitad del siglo XIX.

En 1872, el químico alemán Adolf von Baeyer descubre que ciertos materiales plásticos pueden obtenerse a partir de fenol y formaldehído. Pero es en 1909 cuando el belga Leo Hendrik Baekeland logra sintetizar el primer material macromolecular capaz de conformarse por acción del calor de manera repetida: la baquelita.

En 1928, el químico alemán W. Bauer desarrolla un nuevo material plástico transparente capaz de sustituir al vidrio, ya que tiene la ventaja de que no se astilla. Aunque su nombre técnico es polimetacrilato de metilo, pronto se comercializa con el de plexiglás.

En 1929, la empresa alemana Bayer Leverkusen inicia la producción de resinas de poliéster.

En 1933, la Imperial Chemical Industries británica descubre la existencia del polietileno.

En 1935, el químico alemán G. Wick desarrolla un procedimiento para obtener cloruro de polivinilo, más conocido como PVC.

En 1937, de nuevo la empresa alemana Bayer inicia la producción de los poliuretanos.

En 1946, la empresa francesa Du Pont se convierte en la pionera en la producción y comercialización del teflón.

Estructura de los plásticos

Para la fabricación de un plástico se parte siempre de una sustancia de estructura simple denominada monómero.

La reacción química de los monómeros provoca la unión de éstos en largas cadenas llamadas polímeros. Este proceso se conoce como polimerización y puede ser de tres tipos: directa, policondensación y poliadición.

La polimerización directa se produce cuando las moléculas del monómero reaccionan entre sí por acción del calo o la presión, en presencia de un catalizador.

La policondensación tiene lugar cuando se forman las cadenas por reacción entre monómeros que tienen más de dos grupos reactivos.

La poliadición es similar a la policondensación, pero se desarrolla por etapas y no elimina compuestos en la reacción.

La longitud de la cadena de moléculas determina las características del plástico. Así:

Los plásticos frágiles se caracterizan por poseer de 20 a 30 monómeros en la cadena.

Los plásticos blandos suelen tener entre 100 y 1000 monómeros en la cadena polimérica.

Los plásticos resistentes y flexibles llegan a tener más de 1000 monómeros en la cadena.

Clasificación general de los plásticos

Termoplásticos. Formados por polímeros lineales que se reblandecen por el calor, pueden fundir sin descomponerse y entonces se moldean. El proceso de fusión y moldeo es reversible, el material no se descompone y puede usarse para una nueva fabricación. Las macromoléculas lineales pueden unirse añadiendo un plástico termoendurable o una sustancia que pueda constituir una red tridimensional, como en la formación de poliésteres reticulados y en la vulcanización del caucho. Son algunos ejemplos de termoplásticos: el PVC, el polietileno, el polipropileno, el metacrilato de polimetilo y las poliamidas como el nailon.

Termoestables. Son polímeros tridimensionales, los cuales, una vez adquirida la rigidez por moleo a una temperatura determinada, no puede volverse a trabajar. En las formulaciones de plásticos para su transformación comercial, se añaden plastificantes que dan fluidez al material, estabilizadores, para evitar efectos destructivos de la luz, cargas (maderas, algodón, fibra de vidrio), para modificar las propiedades del moldeado, y colorantes. Son algunos ejemplos de termoestables: la baquelita, la melamina, las resinas fenólicas, las siliconas, etc.

Clasificación de los plásticos por su origen

Si atendemos a la naturaleza de las materias primas empleadas en la obtención de los plásticos, distinguiremos también dos grandes grupos: los plásticos de origen natural y los sintéticos.

Los plásticos de origen natural se obtienen a partir de resinas naturales, del caucho y sus derivados, de la celulosa, de la caseína de la leche y del petróleo. Fueron los primeros en ser utilizados. Todos son termoestables.

Los plásticos sintéticos se elaboran a partir de productos químicos diversos que han sido creados de forma artificial. Pueden ser termoestables o termoplásticos.

Plásticos derivados de la celulosa: celofán y celuloide.

El celofán se obtiene a partir de la celulosa. Cuando ésta es tratada con ácido acético se consigue un producto que no es inflamable, por lo que se emplea en el encintado de bobinados eléctricos.

El celuloide se consigue mediante la combinación de la celulosa con ácido nítrico. Se trata de un material muy flexible en caliente, pero no en frío, y, además, es muy inflamable.

Se emplea en la obtención de hojas finas, en la plastificación de papel y en la fabricación de algunos tipos de tubos.

Plásticos derivados de la caseína: galalita

La galalita procede del secado y prensado de la leche coagulada de los animales, a la que se añaden algunos aditivos. Se emplea en la fabricación de fibras textiles, colas u objetos de uso doméstico, como peines, botones, pomos de puertas etc.

Plásticos derivados del caucho natural: gomas blandas y duras

El caucho natural es un líquido pastoso que se obtienen a partir del látex. Éste se recoge de la corteza del árbol después de provocar una sangría mediante un rayado.

Cuando el látex se coagula, se vuelve quebradizo; por ello se le añade ácido acético o se quema para obtener el caucho crudo, que sólo tiene aplicación en la elaboración de suelas para el calzado y en pegamentos.

El principal inconveniente de este caucho crudo es que, a bajas temperaturas, se vuelve quebradizo y, en caliente, resulta pastoso; por lo que para su utilización se procede al vulcanizado. Este proceso consiste en la adición de azufre, que mejora sus propiedades mecánicas; pigmentos, para colorearlo; y desodorantes, para eliminar el olor de ciertos componentes. Según la proporción de azufre que se emplee, se distinguen diferentes tipos de gomas: blandas y duras.

Si el contenido en azufre oscila entre el 3 % y el 20 %, se trata de goma blanda, que tiene múltiples aplicaciones. Sus propiedades elásticas mejoran cuanto menor es la cantidad de azufre. Se emplea en la fabricación de neumáticos para automóviles.

Si el azufre alcanza el 30 %, se obtiene goma dura, que puede mecanizarse mediante sierras, limas y tornos. Se emplea para la fabricación de baterías eléctricas, ya que es un buen aislante eléctrico.

Las gomas envejecen al estar en contacto con ciertos derivados del petróleo, como aceites y gasolinas, y se vuelven duras y frágiles.

Caucho sintético

Los cauchos sintéticos más conocidos son los de tipo buna y perbunan. Se sintetizan a partir del butadieno procedente del petróleo o del gas natural.

Las aplicaciones del caucho artificial son similares a las del caucho natural. En forma de goma blanda o dura se emplea para la fabricación de neumáticos de automóviles y, también, para el aislamiento de cables eléctricos.

Métodos de obtención

La fabricación de objetos de plástico se lleva a cabo mediante diferentes técnicas de moldeo, entre las que cabe destacar el moldeo por presión, por inyección, por extrusión, por soplado y al vacío.

Método por compresión

Se aplica cuando la materia prima es una resina termoestable.

Consiste en introducirla en forma de granos o en estado pastoso en unos moldes calientes de acero. A veces, se añade fibra de vidrio para reforzar el plástico y, también, colorantes o estabilizantes. A continuación, se presiona la resina hasta que se adapta a la forma del molde. Después, se separan las dos partes del molde y se extrae a pieza todavía caliente.

Suele emplearse para la fabricar objetos huecos de gran tamaño y poco espesor, como utensilios de cocina.

Moldeo por inyección.

También se utiliza con resinas termoestables.

Consiste en introducir la resina en un cilindro calentado en su parte externa por una resistencia de caldeo. A continuación, un émbolo inyecta el plástico a presión en un molde, donde fragua tomando la forma de éste. Cuando la pieza está suficientemente fría, se abre el molde y se extrae de él.

Se usa en la fabricación de objetos de gran calidad, como carcasas de electrodomésticos o piezas de máquinas.

Moldeo por extrusión.

Se emplea con resinas termoplásticas.

Consiste en introducir la resina en forma de granos en un cilindro que dispone de resistencia de caldeo. Un tornillo sin fin interior empuja los granos hacia la boca de salida, llamada hilera, de cuya forma depende la de las piezas obtenidas. El material sale de forma continua, se enfría en el aire y se arrolla en bobinas dispuestas para el almacenaje.

Se aplica en la obtención de tubos o varillas y en materiales de recubrimiento de conductores.

Moldeo por soplado

También se emplea con resinas termoplásticas.

Consiste en introducir una porción de tubo reblandecido en un molde, abierto en dos partes. Al juntarse éstas, se cierra una parte del tubo y por la otra se insufla el aire hasta que el plástico se adapta a las paredes frías del molde. El plástico se endurece al contacto de todo tipo de botes y botellas.

Moldeo al vacío

También se llama de conformado en caliente, y se aplica a sustancias termoplásticas.

Para ello se parte de placas que se calientan hasta reblandecerse. Primero se insufla aire hasta que el plástico se adapta a una hembra. A continuación, se succiona hasta que el material se adapta a la matriz macho. Una vez fría, la pieza se extrae ya conformada.

Se emplea para la obtención de piezas abiertas, como cubos, vasos o recipientes en forma de palangana.

Fibras Textiles y Tejidos

Las fibras textiles son el origen de los tejidos que utilizamos para distintos fines, tanto en la confección de prendas de ropa como en la fabricación de diferentes elementos de uso industrial, como cubiertas, envoltorios y conducciones de fluidos.

Las fibras textiles, según su origen, pueden clasificarse en tres grandes grupos: naturales, artificiales y sintéticas.

Las fibras naturales son las que tienen su origen en el reino animal, el vegetal o el mineral.

-

Las de origen vegetal fueron las primeras en utilizarse. Entre ellas destacan el algodón, el lino, el cáñamo, el esparto y la pita.

-

Las de origen animal más conocidas son la lana y la seda.

-

De las de origen mineral sobresale el amianto, que, por su carácter ignífugo, se utiliza en la fabricación de prendas de protección contra el fuego.

Las fibras artificiales pueden obtenerse por procedimientos mecánicos o químicos a partir de polímeros naturales. La primera fibra artificial fabricada fue el rayón, que se consigue por reacción de la celulosa con un ácido. También pueden fabricarse fibras artificiales a partir de la caseína de la leche de los animales, e incluso, de la albúmina del maíz.

Las fibras sintéticas se obtienen por síntesis química. Según el proceso utilizado -policondensación, polimerización o poliadición-, se consiguen distintas materias, como las poliamidas, el poliestireno, el polivinilo, el polipropileno, etc.

La gama de fibras sintéticas abarca un campo muy amplio de variedades, ya que cada una de ellas presenta unas propiedades determinadas. Las hay de tacto suave, impermeables, resistentes a altas temperaturas, antialérgicas, elásticas, con gran poder higroscópico, etc.

Tipos de tejidos

Con los diferentes tipos de fibras textiles pueden confeccionarse varios tipos de tejidos. Existen cuatro categorías básicas: el fieltro, las mallas, el género de punto y el tejido clásico plano.

El fieltro no es propiamente un tejido, pues, aunque está constituido por fibras, éstas no siguen ninguna orientación previa. Para confeccionarlo se aprovecha la propiedad que tienen ciertas fibras de enredarse entre sí por efecto de la presión, el calor o la humedad.

Las mallas están formadas por un entrelazado de hilos, anudados y retorcidos para formar diferentes figuras. Los ejemplos más conocidos son los encajes y los tules.

El género de punto está constituido por un hilo continuo que se entrelaza consigo mismo formando bucles.

Los tejidos clásicos planos se forman entrecruzando dos series de hilos perpendiculares entre sí, denominados trama y urdimbre. Según la forma de paso de la trama a través de los hilos de la urdimbre, se obtienen diversos tipos: tafetán, sargo y raso o satén.

| Tafetán | Sarga | Raso o satén |

| La trama pasa alternativamente por encima y por debajo de los hilos de la urdimbre. En la pasada siguiente se alterna la forma de entrelazado. | La trama pasa de forma regular por encima y por debajo de los hilos de la urdimbre. El tejido forma rayas en diagonal y en relieve. | La trama pasa de forma irregular por encima y por debajo de distintos hilos de la urdimbre. Resulta un tejido de superficie lisa y tupida. |

|

| ||

Proceso de obtención de tejidos

Los procesos que se siguen para la confección de los tejidos pueden variar según la procedencia de las fibras, pero, de forma general, se establece la secuencia siguiente:

En primer lugar, hay que obtener la fibra según su procedencia: natural, artificial o sintética. Inmediatamente se procede a la eliminación de la suciedad o las impurezas que pueda llevar adheridas.

Una vez limpias las fibras, con el fin de eliminar las últimas impurezas que quedan, se realiza el cardado y el peinado, para dejar las fibras estiradas y dispuestas en forma paralela.

Mediante torsión y posterior bobinado de las fibras se obtienen los hilos.

A partir del hilo se procede al entrelazado de los hilos para obtener los tejidos.

Los métodos empleados dependen del tipo de tejido.

-

Para tejidos clásicos planos se utiliza el telar. Esta máquina consiste esencialmente es un dispositivo que extiende una serie de hilos paralelos (la urdimbre) a través de los cuales pasa otro hilo (la trama) y se confecciona el tejido.

-

Para géneros de punto y mallas se utilizan las tricotadoras. En ellas se enlazan uno o más hilos, formándose continuamente bucles encadenados que originan el tejido.

Finalmente, se somete el tejido a procesos de teñido y estampado.

El proceso de teñido puede realizarse en la fibra, en el hilo o en el tejido ya confeccionado. Consiste en la inmersión de estos materiales en un baño que contenga las sustancias colorantes, de forma que éstas los impregnen.

El estampado consiste en imprimir dibujos sobre tejidos ya confeccionados.

Descargar

| Enviado por: | Gerardo |

| Idioma: | castellano |

| País: | España |