Arquitectura, Obras y Construcción

Hormigón sumergido

RESUMEN

En respuesta a una inquietud personal y la intención de que un trabajo de investigación como el desarrollado, sirviera de apoyo a otros estudiantes, se ha abordado el tema de la presente memoria. En ella podemos encontrar información, recopilada y analizada, referida al estado del arte de los hormigones sumergidos.

La memoria en sí, consta de cuatro partes, que van desde los problemas que genera el mantener un hormigón armado en ambiente sumergido, pasando por la manera de dosificar y de hormigonar, hasta la metodología de diseño de estructuras portuarias.

En el Capítulo II, se muestra la información referente a los inconvenientes de tener un hormigón armado sumergido en ambiente marino. Esto se refiere a los efectos del ambiente propiamente tal, ya sea la sumersión, la composición química del agua marina, la presión (profundidad), la temperatura del agua, los organismos marinos que se adhieren, los hielos que solicitan al quedarse adheridos, e incluso el movimiento del agua por mareas o por sismos. Además muestra los efectos de: la causa de la abrasión, la cavitación, el ataque químico, la corrosión y la durabilidad. La corrosión se trata con especial cuidado, por ser uno de los fenómenos más dañinos en el hormigón armado, colocado en ambiente marino.

El Capítulo III, muestra lo referente a la tecnología de los hormigones sumergidos, vale decir, contiene la información relativa a las cualidades y calidades de los constituyentes de la mezcla (agua de amasado, áridos, cemento, aditivos) y de los diferentes tipos de hormigones que se pueden utilizar en ambiente sumergido. Además entrega la información necesaria para obtener buenas dosificaciones de hormigones bajo agua.

El Capítulo IV trata sobre las técnicas que se utilizan para hormigonar bajo el agua, pasando desde algunas bastante rudimentarias, como lo es el talud que avanza, hasta inyecciones de mortero activado, claro está, pasando por otras técnicas como: el hormigón ensacado, el tubo-tolva y el hormigón en cubas.

Por último se tiene el Capítulo V, que trata sobre las estructuras marinas, esto quiere decir que muestra la clasificación de estructuras, las técnicas de diseño y las consideraciones que se deben tener en el momento de ejecutar un proyecto de construcción de una estructura marina.

ÍNDICE DE MATERIAS

APÉNDICE A. CORROSIÓN..............................................................................110

APÉNDICE B ADITIVOS...................................................................................117

APÉNDICE C ESTRUCTURAS PORTUARIAS ...............................................129

BIBLIOGRAFÍA ................................................................................................. 137

ÍNDICE DE TABLAS

TABLA 3-1 ADITIVOS ............................................................................33

TABLA 4-1 DOSIFICACIÓN PARA HORMIGÓN BOMBEADO .................47

TABLA 4-2 DOSIFICACIÓN PARA HORMIGÓN TREMIE ..........................50

TABLA 5-1 CLASIFICACIÓN DE ESTRUCTURAS MARINAS .................87

TABLA 5-2 CRITERIOS PARA DIMENSIONES SEGÚN TIPO DE CARGA (PUERTO DE PANAMÁ) ............................................................91

TABLA 5-3 CARGAS DE DISEÑO SEGÚN ESTRUCTURA ........................94

TABLA 5-4 CARGAS DE IMPACTO PARA GRÚAS ..................................96

TABLA 5-5 COMBINACIONES DE CARGA, FACTORES DE CARGA Y CARGA ADMISIBLE ...........................................................99

TABLA B-1 ESCURRIMIENTO, SENTAMIENTO DE CONO Y RESISTENCIA A LA COMPRESIÓN DE UN HORMIGÓN FLUIDIFICADO CON DIFERENTES DOSIS DE ADITIVO .........................................122

TABLA B-2 EFECTO SOBRE LA RESISTENCIA ................................123

TABLA B-3 EFECTO SOBRE LA PERMEABILIDAD ................................123

ÍNDICE DE FIGURAS

FIGURA 4-1 MODELO DE EQUIPO PARA TUBO-TOLVA ........................51

FIGURA 4-2 ESQUEMA DE HORMIGONADO POR TUBO-TOLVA ..........52

FIGURA 4-3 MURO DE MUELLE, EN BASE A HORMIGÓN EN SACOS ..54

FIGURA 4-4 ESQUEMA PARA HORMIGONADO POR TALUD QUE AVANZA .................................................................................56

FIGURA 4-5 CUBA PARA HORMIGONADO ..............................................57

FIGURA 4-6 ESQUEMA HORMIGONADO POR CUBA .............................58

FIGURA 4-7 AMASADOR MECÁNICO .......................................................63

FIGURA 4-8 ESQUEMA DE AMASADOR COLCRETE ..............................64

FIGURA 4-9 ESQUEMA DE MEZCLADO DE MORTERO ACTIVADO ......66

FIGURA 4-10 MAMPUESTO SELLADO CON MORTERO ...........................71

FIGURA 4-11 SELLADO DE MACIZO CON MORTERO ..............................72

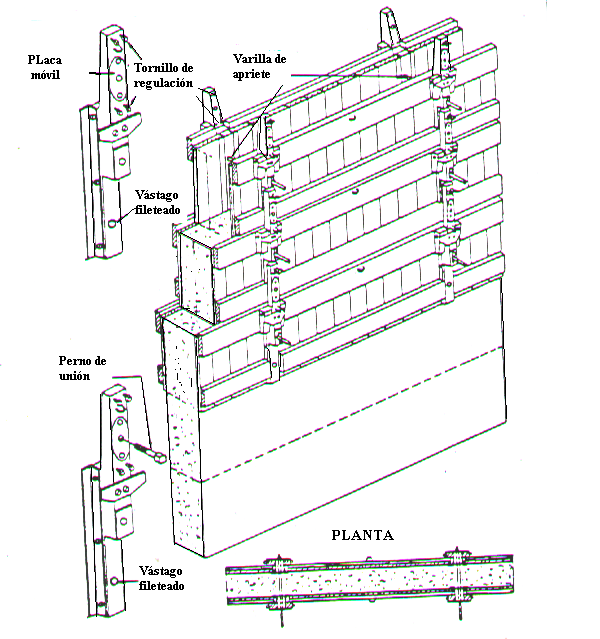

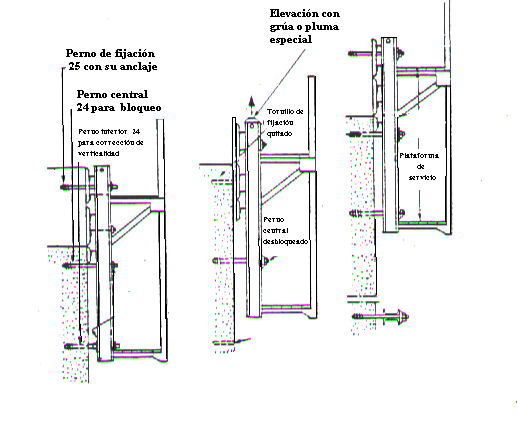

FIGURA 4-12 ENCOFRADO TIPO FAYE .....................................................76

FIGURA 4-13 ENCOFRADO DE VIGA DIRECTRIZ, ESQUEMA DE AVANCE VERTICAL ..............................................................................77

FIGURA 5-1 MODELO DE DEFORMACIÓN DE UN PILOTE ..................104

FIGURA 5-2 GRÁFICO DE MOMENTO V/S GIRO ...................................105

FIGURA 5-3 MODELACIÓN DE LA CUBIERTA DE UN MUELLE EN BASE A PILOTES ..............................................................................106

FIGURA B-1 GRÁFICO DE PERDIDA DE MASA DE HORMIGÓN CON ADITIVOS ............................................................................119

FIGURA B-2 GRÁFICO DE RESISTENCIA A LA PRESIÓN EN EL HORMIGÓN CON ADITIVOS ...............................................120

INTRODUCCIÓN

Uno de los elementos más utilizados en las obras civiles, es el hormigón. Este se presenta en una gran variedad, dependiendo de los requerimientos de la estructura en proyección. Dentro de esta variedad se encuentra el hormigón sumergido, el cual se caracteriza por ser utilizado para estructuras que deben estar en continuo contacto con el agua. Para cumplir con este requisito, es que este tipo de hormigón debe constar con características especiales en sus constituyentes, como los son el tipo de agregado, el agua de amasado, el cemento y aditivos.

El hormigón sumergido propiamente tal, es un hormigón el cual debe mantenerse inerte a las características del ambiente en el cual se encuentra, esto significa que el cemento y agregados no deben reaccionar con elementos presentes en el agua. Además este debe ser impermeable, para que así las armaduras utilizadas no sufran de corrosión. Esas características anteriormente enunciadas deben acompañar a las de resistencia requerida por la estructura.

Dentro de las utilizaciones que se le da a este tipo de hormigón, se encuentra la construcción de estructuras marítimas (puertos, muelles, embarcaderos, amarraderos), cimentaciones de puentes, estanques, lastres para emisarios y todo tipo de estructura que esté en constante contacto con el agua. En este estudio se hará especial énfasis en las estructuras marinas y el ambiente marítimo.

Como es de esperar la tarea de construir estructuras en un ambiente que no sea le común (fuera del agua) tiene algunas complicaciones, en este caso los mayores problemas que se presentan son durante su proceso constructivo. Durante este proceso, se pueden encontrar problemas o interrogantes tales como ¿qué hormigón utilizar?, ¿qué moldaje es el apropiado?, ¿cómo realizar la faena de hormigonado?, preguntas que en construcciones fuera del agua están más que estudiadas, en el caso del ambiente sumergido, se estudian para cada caso en particular, ya que cada zona de construcción presenta sus características especiales, ya sean las características del agua, las mareas, el tipo de suelo, etc.

En la actualidad el desarrollo de tecnologías especiales, para los requerimientos que presenta el trabajo en este ambiente tan especial, ha hecho que las labores se hagan en forma menos complicada y costosa. Dentro de los progresos que más han ayudado, se encuentran: el estudio de los aditivos, que se necesitan para mantener las características del hormigón durante el proceso de hormigonado y posterior fraguado, utilización de estructuras prefabricadas y maquinarias específicas para estas labores.

Claro está que los materiales y tecnologías a utilizar para y durante la construcción de una estructura que esté en ambiente sumergido, dependerán de su magnitud y posterior utilización.

Para llegar a conocer el comportamiento del hormigón, las formas de hormigonar, y los cuidados que hay que tener al construir estructuras en un ambiente complicado, como lo es el sumergido, es que se ha procesado una cantidad importante de información, recopilada de publicaciones, tanto de años anteriores como actuales. Con dicha información es que se ha realizado este texto, donde se puede encontrar la información necesaria, ordenada de tal forma que se puede pasar desde los efectos que tiene el ambiente marino en el hormigón, las dosificaciones, las técnicas de hormigonado, los efectos del ambiente marino en las armaduras, hasta el diseño de estructuras portuarias.

- AMBIENTE SUBMARINO Y LA DURABILIDAD

Es claro que todo ambiente tiene su incidencia en los materiales de construcción, en este caso es el agua (marina o dulce) la que afecta al hormigón. Para el hormigón sumergido, se tiene que el efecto del ambiente submarino o sumergido se presenta de varias maneras. El objetivo general de este capítulo es señalar las consecuencias de que esté el hormigón permanentemente en agua (efectos del ambiente, la durabilidad, la corrosión). Además se tiene como objetivo específico, el explicar cada uno de los factores que influyen en la variación de las cualidades del hormigón cuando está sumergido y de la estructura cuando ya está construida, esto incluye; la sumersión, la constitución química del agua, los gases disueltos en el hormigón,, la presión del agua, la temperatura del agua, los organismos marinos adheridos a la estructura, los hielos que se forman en torno a las estructuras, las ondas generadas por sismos y tsunamis.

- EFECTOS DEL AMBIENTE MARINO

El ambiente marino puede actuar de forma favorable o desfavorable en cuanto a las características del hormigón. Por ello es que a continuación se detallan algunos de los efectos de este ambiente.

SUMERSIÓN

El efecto general de la sumersión podría considerarse como positivo, esta evidencia se avala con el hecho de que un buen hormigón sumergido en agua marina, incrementa su resistencia con el paso del tiempo.

La sumersión también minimiza los cambios de temperatura, disminuyendo la velocidad y dimensión de las expansiones y contracciones, evitando el agrietamiento, la erosión, el descascaramiento y por ende la corrosión.

Ahora, si se analiza desde un punto de vista menos positivo, tenemos que debido a la permeabilidad que posee el hormigón, el agua marina tiende a penetrar, ya sea por diferencia de presión o por capilaridad.

Cuando el hormigón no está sumergido totalmente, el agua es continuamente evaporada de la superficie del hormigón que sobresale del nivel del agua, la penetración del agua marina será continua, quedando un poco de residuo de sal depositado en el hormigón, luego las sales se difunden por capilaridad dentro de los poros, dependiendo del grado de saturación del hormigón. El oxígeno que entra con el aire, se disuelve en el agua en forma diferencial, siendo menor su concentración en zonas donde la sal y el grado de saturación son mayores, generando pilas galvánicas.

CONSTITUCIÓN QUÍMICA DEL AGUA

Los constituyentes primarios del agua marina son los iones del cloro, sodio, magnesio, calcio y potasio y su mayor función la cumplen como un muy buen electrolito entre metales disímiles y entre concentraciones de sal y el acero. Como el pH del agua marina, es alrededor de 8, y la corrosión de la armadura ocurre con un pH por debajo de 11, la alcalinidad debe ser suplida por el cemento.

GASES DISUELTOS Y ATRAPADOS EN EL CEMENTO

Los gases disueltos de importancia en el hormigón son anhídrido carbónico (CO2), oxígeno (O2), vapor de agua y aire. Estos gases sumados a los disueltos en el agua son un contribuyente a la erosión del hormigón por cavitación, que ocurre en zonas de azota viento.

PRESIÓN

El efecto de la presión en las propiedades del hormigón, no está totalmente estudiado. Aunque se ha llegado a establecer muy bien que alrededor de los 60m de profundidad, el hormigón mejora en todas sus cualidades. Este efecto, presumiblemente, debería mejorar la densidad y resistencia de la mezcla en su estado ya fraguado. Esto se entendería al establecer el proceso de fraguado en profundidades, como el fraguado de hormigón pretensado.

Se ha sugerido que a profundidades muy altas (por ende presiones altas) se podría obtener hormigones con resistencias a compresión de 500 (kg/cm2) o más.

Como se mencionó anteriormente las profundidades marinas se podrían utilizar para la fabricación de elementos pretensados, que serán utilizados en ambientes saturados de agua (estanques, tuberías, muros de reactores atómicos).

Ensayos no destructivos de cilindros prefabricados expuestos en el mar a profundidades de 1.700 m, por un periodo de 4 meses, han indicado diferencias no significativas con respecto a otros ensayos en cámaras de niebla por el mismo tiempo.

En el caso del hormigonado bajo el ambiente marino se ha llegado a profundidades de 50 m por colado y a 90 m por inyección, teniendo resultados excelentes.

TEMPERATURA

Este factor puede ser beneficioso o perjudicial. Como una incidencia favorable puede nombrarse, que las propiedades del hormigón generalmente mejoran a bajas temperaturas, ya que la resistencia a la compresión y el módulo de elasticidad son inversamente proporcionales a este factor. Pero como efecto dañino no se debe olvidar que los ataques químicos y electroquímicos son más severos en las aguas tropicales, ya que la temperatura del agua favorece a tales fenómenos.

ORGANISMOS MARINOS

Dentro de la gran gama de organismos marinos, se pueden destacar como los más perjudiciales a los grupos de organismos sésiles y el fouling (suciedad). Este último se adhiere a las paredes de las estructuras flotantes, aumentado su espesor, y por ende el peso de las mismas. Además el incremento de las dimensiones (secciones, ancho, etc.), conduce a una mayor resistencia al oleaje y agua en movimiento.

En el caso de los organismos sésiles, como picorocos, piures, cholgas, etc., el efecto es parecido al del fouling, pero más dañino, ya que el tamaño de los organismos es mayor, provocando aumento de secciones en pilares de hasta un 30%. Además si se toma en cuenta que los organismos crecen en forma irregular, éstos contribuyen a las turbulencias creadas por el movimiento de las aguas marinas.

Otro efecto contrario que ocasionan los organismos marinos, es el desprendimiento de material que se produce al retirarlos mecánicamente. Este desprendimiento de material puede contribuir a la corrosión de las armaduras y por ende a al debilitamiento de la estructura.

HIELOS

De las diversas formas en que se puede encontrar el hielo en el ambiente marino, lo podemos destacar como flotante o adherido a las estructuras. En el caso de las masas de hielo adheridas a las estructuras, aumentan el peso de éstas al fluctuar el nivel del agua (descenso). Además el hielo adherido aumenta secciones donde es solicitado por el oleaje y/o corrientes, distorsionando las características del diseño hidráulico.

En el caso de los hielos flotantes el efecto que puede causar es el impacto sobre las estructuras, al moverse junto con las mareas y/o corrientes.

FUERZAS SÍSMICAS, TSUNAMI Y ONDAS EXPANSIVAS DE EXPLOSIONES

En el diseño de fuerzas sísmicas que golpean una estructura sumergida debe considerarse, la aceleración de la masa de agua que golpea; el hormigón es particularmente efectivo para resistir fuerzas sísmicas y tsunamis a causa, de la masa y homogeneidad del hormigón.

Si se analiza el caso de las ondas producidas por las explosiones submarinas, el hormigón es especialmente resistente, debido a su resistencia a la compresión, bajo módulo de elasticidad, gran masa y gran espesor. En el caso de que la estructura presente grietas o pequeñas cavernas, las ondas viajarían por el interior aumentando su efecto.

Para el diseño de estructuras que resistan las ondas producidas por explosiones, se debe tener especial cuidado en que éstas no presenten ángulos entrantes y/o perforaciones.

En el caso de que se deba proteger una estructura contra el efecto de una explosión, se puede crear una cortina de burbujas enfrente de la misma, por medio de una manguera perforada conectada a un compresor.

MOVIMIENTO DEL AGUA

El movimiento de las olas o corrientes tienen numerosos efectos sobre el hormigón durante la puesta en obra y después del fraguado.

Los movimientos del agua transportan: arena, grava y hielo que son causantes de abrasión.

La salpicadura de las olas deposita sal sobre la línea de mareas, lo que contribuye a la formación de corrientes galvánicas, causante directa de la corrosión en las armaduras.

El golpe de las olas, al tapar y destapar alternativamente cualquier grieta, produce en el interior un aumento brusco de la presión que erosiona y desgasta, aumentando el volumen de la cavidad, este fenómeno se conoce como “efecto pistón”, importante causa de erosión en estructuras.

El deterioro de las estructuras de hormigón debido a las causas enumeradas anteriormente, puede verse incrementado por las solicitaciones debidas a las presiones que ejercen las olas. El estudio el mecanismo de la disipación de energía hidrodinámica, permite desarrollar la teoría de las presiones que las olas ejercen sobre la estructura bajo la acción del viento. Básicamente, se pueden considerar dos causas de disipación de energía: por fricción interna y por rompiente de las olas.

La fricción interna se produce, para las olas originales en aguas profundas, por las oscilaciones de las partículas de agua, alrededor de su posición de equilibrio, con órbitas aproximadamente elípticas. La longitud y velocidad de las olas van disminuyendo a medida que se van acercando a la costa y aumenta la fricción del fondo. Se produce en consecuencia, un cambio energético que torna inestable las partículas de agua y se origina una concentración de energía cinética y potencial en la cresta de las olas, que se empinan hasta sobrepasar la tensión superficial y rompen. En otros casos, a las presiones enumeradas, se debe sumar la fuerza dinámica debida a la turbulencia del agua mezclada con aire, que puede alcanzar valores muy altos, de efectos más destructivos que las olas pasantes. La relación que existe entre la altura (h) y la profundidad (d) para que se produzca la rompiente es de d = 1.3 a 1.5 h.

Los efectos de las mareas se pueden resumir en:

-

Presiones horizontales en varias direcciones.

-

Fuerzas verticales descendentes, que tienden a modificar el fondo marino donde se apoya la estructura.

-

Fuerzas cortantes ascendentes, que levantan la cresta de la ola y tienden a seccionar salientes de la estructura.

-

Acciones hidrodinámicas por transmisión de la energía cinética contenida en el volumen de agua.

-

Oscilaciones verticales y horizontales en la estructura, debido a fuerzas de inercia.

-

Succiones y presiones radiales en orificios de las estructuras.

-

Impactos causados por el arrastre de objetos flotantes

-

Flexiones.

- DURABILIDAD DEL HORMIGÓN

El ambiente marino constituye la más severa prueba a la durabilidad del hormigón. Una estructura construida inapropiadamente puede sufrir un rápido y serio deterioro.

El hormigón está sujeto a: ataque químico, disrupción por acción del hielo-deshielo y ataque de corrosión electroquímica; abrasión por el movimiento sedimentario o del hielo; cavitación por golpes de viento y ataque de los organismos marinos. Todo lo cual contribuye al deterioro del hormigón marítimo.

ABRASIÓN

En las zonas de vientos y a profundidades menores de 18 m, la arena y la grava pueden encontrarse en continuo movimiento, lo que producirá abrasión en las estructuras de hormigón; también las corrientes de fondo son causantes del movimiento de materiales.

Los ángulos, aristas y resaltes de las estructuras, están particularmente sujetos al rompimiento, desgaste y caída, por causa de la abrasión, hechos que se deben tener muy presentes en el diseño. Para hacer un hormigón resistente a la abrasión, se deberá incrementar su solidez y densidad por medio del uso de un buen compactado, con un diseño de mezcla de máxima compacidad y baja razón agua-cemento. Se deberá seleccionar agregados duros y resistentes a la abrasión.

Las terminaciones deberán ser muy buenas (lisas) por lo que es preferible el uso de máquinas de terminaciones, cuando sea posible. Un curado apropiado producirá superficies antiabrasivas. El uso de moldajes metálicos vibratorios es una práctica muy recomendable.

CAVITACIÓN

Es causada por la acción de turbulencias producidas por rápidos movimientos de agua, como por golpes de viento y es agravada por las obstrucciones.

La resistencia a la cavitación es más dificultosa de prever y se puede minimizar con un diseño apropiado que llene o alise las obstrucciones en áreas de aguas en movimiento rápido.

Se recomienda el uso de hormigones densos y duros; los agregados se deberán seleccionar prefiriendo los que produzcan alta adherencia y trabazón mecánica, es decir, se prefieren los áridos de cantera (chancado) que los de lecho de río (canto rodado).

ORGANISMOS MARINOS

Los organismos que atacan al hormigón son los moluscos, ya que ejercen una alta presión sobre la superficie de éste, desde su etapa embrionaria hasta su madurez. Esta presión puede erosionar o desgastar radialmente el hormigón que se haya usado, además de depositar ácidos, que pueden disolver el cemento y son más agresivos en un hormigón poroso.

Este tipo de ataques es más peligroso y serio, en aguas tropicales y sub-tropicales que en aguas frías. Las estructuras se cubren de pelillo y lama, además de los organismos sésiles mencionados, las grietas pequeñas son usadas como moradas por jaivas, cangrejos, y las más grandes, los peces.

Un hormigón de superficie densa y dura, proveerá generalmente una protección adecuada.

ATAQUE QUÍMICO

El ataque químico del hormigón, se origina por la acción de los cloruros y sulfatos del agua marina, que se combinan con el cemento, formando compuestos solubles como hidróxido de magnesio, que se expande y explosiona dentro del hormigón en los moldajes (causa grietas y fisuración).

Este tipo de ataque es más rápido en aguas tibias y es de mayor significancia en aguas tropicales.

La impermeabilidad es el mejor medio de protección del hormigón. El uso de cementos con un moderado o bajo contenido de Aluminio Tricálcico (Ca3Al), máximo 8%; producirá un hormigón resistente a los sulfatos.

Los ángulos y aristas sobresalientes son altamente vulnerables al ataque y deberán ser evitados, cuando sea posible, en la etapa del diseño.

HIELO-DESHIELO

Este ataque, en un hormigón fisurado o poroso, es la más destructiva de todas las fuerzas, debido al aumento de volumen del agua, al pasar de líquido a sólido. Se ha comprobado la absoluta necesidad de aire incorporado, para este tipo de exposición.

Con aire incorporado y con baja razón agua-cemento, se puede obtener muy buena durabilidad.

CORROSIÓN DE ARMADURAS

El cambio más serio que se produce en una estructura de hormigón armado en ambiente marino, es la corrosión de sus armaduras. En términos generales, este fenómeno se produce en un hormigón poroso y permeable, que está expuesto alternativamente al agua salada y al aire, en las zonas expuestas a la marea y salpicadura de las olas. La sal en concentraciones variadas es depositada sobre la superficie de hormigón, produciéndose una penetración por capilaridad, formándose una acción electroquímica que corroe la armadura de acero, como consecuencia de esto, se produce una oxidación que gasifica, expande y termina por botar el recubrimiento de hormigón, quedando la armadura al aire, comenzando su desintegración.

INSPECCIÓN Y MEDICIÓN DE LA CORROSIÓN

Al efectuar la inspección visual, de una estructura de hormigón armado posiblemente afectada por problemas de corrosión, se deberá hacer un exhaustivo análisis de las grietas, para poder tratar de detectar las posibles causas del deterioro.

Al efectuar ducho análisis, se deberá tener presente lo siguiente:

1.- La corrosión ocurre antes de que se evidencie exteriormente, por el desprendimiento del hormigón que recubre la armadura.

2.- Generalmente, la corrosión se presenta por sobre el nivel mínimo de mareas. La mayor parte de la corrosión se produce en la zona de amplitud de mareas y zonas expuestas a salpicaduras.

3.- La corrosión se presenta en forma de grietas localizadas, algunas veces, se presenta a gran altura por sobre el nivel máximo de mareas. En las estructuras con arcos, se presenta en la clave, debido a la propagación interna de la corrosión.

4.- Siempre, el hormigón del entorno de la zona corroída, es altamente permeable, fisurado y de baja resistencia.

5.- En el hormigón del entorno de la barra corroída, se ha encontrado invariablemente, una alta concentración de sales marinas.

6.- La naturaleza de la corrosión es galvánica, a causa de las pilas eléctricas que se originan, como se mencionó anteriormente.

7.- La zona anódica se encuentra separada de la zona catódica en una distancia que varía de los 5 cm a los 3 m.

8.- El avance de la corrosión es mayor, mientras menor sea la resistencia eléctrica del hormigón y ésta es mayor en las zonas catódicas que en las anódicas.

9.- Las posibilidades de corrosión disminuyen a medida que aumenta la profundidad, debido a que disminuye el oxígeno disuelto en el agua, pero en el fondo, y por diferencia de concentración de oxígeno en el agua y suelo marino, se produce una pila, lo que da origen a una zona potencial propensa a la corrosión, sobre todo, si el fondo, se encuentra a poca profundidad.

10.- La circulación de corriente alterna por el hormigón armado, no tiene ningún efecto corrosivo apreciable y conocido, sobre las armaduras de acero.

11.- No se considera el ataque químico al hormigón, como causa directa de la corrosión de las armaduras.

ANÁLISIS DE LAS GRIETAS Y SU INFLUENCIA EN LA CORROSIÓN

Existen muchos tipos de grietas, con respecto a su profundidad, medida en la superficie, hay grietas superficiales, profundas y continuas. Con respecto a la dirección en la superficie, hay dos tipos principales; grietas de mapa, o “grietas modelos”, que son más bien grietas cortas, distribuidas uniformemente y que corren en todas las direcciones, formando casi siempre una figura que se aproxima a una hexágono; este tipo de grietas, indica retracción de las capas superficiales causadas por el hormigón de las capas intermedias o fondo, la mayoría de las veces por grandes nidos de piedras.

El otro tipo importante de grietas, es la grieta sola y continua, que ocurre en direcciones definidas, a menudo en paralelo y a intervalos definidos; este tipo indica una retracción en la dirección perpendicular a ella.

Además, existen grietas internas, alrededor de grandes nidos de agregados, es posible que fallas de compresión, se originen en tales grietas. También hay grietas originadas en el hormigón fresco (capilares) y grietas que se originan después del fraguado como las grietas incipientes en el hormigón fresco, las cuales vienen a descubrirse más tarde, sólo si otra influencia o factor viene a actuar como decantador.

Las grietas recogen polvo, basuras, agregados y escombros, aparte de dar facilidades de vida a organismos sésiles. Pero originalmente las grietas, se producen para permitirle al hormigón moverse hacia ambos lados y así ayudar a las fatigas internas. Este movimiento llega a ser restringido o se anula, cuando las grietas se llenan de material y el hormigón adyacente puede entonces desmoronarse agrandándose la grieta.

Algunas grietas son señal evidente de que el hormigón está bajo un deterioro interno. Las grietas directamente sobre las armaduras y que corren en la misma dirección de las barras o grietas que están manchadas o teñidas de café (orín), es signo seguro que la armadura de acero está corroída, en tal grado, que se ha producido una invasión del producto de la corrosión en el hormigón.

Generalmente, grietas profundas acompañadas con expansión, pueden ser causadas por el ataque de sulfatos, algunas veces esto significa que la mezcla contenía más sulfato que lo normal, o también puede ser que el sulfato provenga de otra fuente y que durante el servicio haya encontrado un medio de propagación.

Otras grietas generalizadas, pueden resultar del uso de varios tipos de agregados que reaccionan químicamente con el cemento, o del uso de agregado grueso altamente poroso.

MEDICIÓN DE LA CORROSIÓN

Un poderoso arsenal de ensayos sirve de inapreciable ayuda al investigador, para determinar los deterioros, ya sean visibles o no, y para determinar si la corrosión se activa o si las grietas han sido iniciadas por otra causa.

Lo más importante es la inspección visual, la medición y análisis de las grietas; luego con muestras tomadas de la estructura, pueden ser ensayadas para medir el contenido de ion cloruro, gravedad específica, porcentaje de vacíos, absorción y resistencia a la compresión. Los resultados de estos ensayos nos ayudan a : medir el grado de susceptibilidad de la estructura, determinar los aditivos y la ulterior corrosión. Además, el ensayo de los agregados reactivos puede ser hecho para determinar si los agregados son causantes o contribuyentes del agrietamiento.

El ensayo de ultrasonido, puede ser realizado en el hormigón en obra, para estimar la severidad y extensión del deterioro por agrietamiento o los vacíos del hormigón, aún cuando estos no pueden ser vistos.

Otras áreas dañadas por corrosión a causa de un insuficiente recubrimiento de las armaduras, pueden ser detectados por el Pacómetro, un aparato magnético que mide la profundidad de las armaduras, si el tamaño de las barras es conocido.

La existencia de corrosión activa, puede ser detectada por la medición directa de un flujo de corriente. Se hace una conexión eléctrica de un borne de un voltímetro a una barra de la armadura expuesta. El otro borne del voltímetro es conectado a un elemento de pila de sulfato de cobre, que es entonces puesto en contacto con la superficie de hormigón en varios puntos. La magnitud y signo del voltaje resultante es un indicador de la actividad de la corrosión en el hormigón. Un potencial de alrededor de 0.30 Volts, es generalmente considerado un valor de inicio, y que sobre el cual, el daño por corrosión ocurrirá sobre seguro. Muchas observaciones indican que un potencial igual o mayor a 0.20 Volts es indicador de avería por corrosión en miembros verticales de hormigón. Resumiendo, si se obtienen bajas lecturas en una región agrietada, el agrietamiento puede ser considerado como estructural y no a causa de la corrosión.

CONCLUSIONES CAPÍTULO II

Teniendo en cuenta que la corrosión es el mayor, y más dañino, de los efectos que produce el ambiente marino en los hormigones sumergidos, ésta se debe controlar de todas las maneras posibles. El control se puede lograr sabiendo a cabalidad las condiciones a las cuales será sometido el hormigón, en estado fresco y, una ves terminado su fraguado. Por lo que es necesario controlar una serie de factores tale como.

-

La línea de marea: Esta se debe controlar debido a que es en este punto donde se produce, debido a la salpicadura del agua marina, una concentración de sales, que asociada de la porosidad en el hormigón, genera una diferencia en la concentración de O2.. Es en este punto del proceso donde se produce la fuga de O2 del acero, generándose la corrosión.

-

Mantención de la superficie de la estructura: Esto tiene que ver con la eliminación de la suciedad de la superficie del hormigón, ya que esta puede ocultar grietas o anuncios de posibles fallas. También se considera la extracción de moluscos, los que distorsionan las medidas de la estructura y descascaran la superficie, aumentado la porosidad.

-

Terminaciones: El cuidado que se debe tener va mas allá de un factor estético, lo que se debe tener en cuenta es la existencia de salientes que puedan sujetar hielos, los que solicitan la estructura al momento de baja marea, descascarándola, y por ende dejando las armaduras al descubierto. También se debe tener cuidado con la existencia de cuevas tanto sobre como bajo la línea de marea, ya que en el caso de las que están bajo el agua se socavan con el movimiento de la grava o arena del fondo marino. En el caso de las cuevas que estén sobre la línea de marea se socavan con el viento o movimiento marino debido a que hacen las veces de pistón.

TECNOLOGÍA DE LOS HORMIGONES MARÍTIMOS

Para obtener hormigones de la calidad que uno desea, es necesario establecer, mediante el uso de dosificaciones adecuadas, la combinación adecuada de los agregados. En este capítulo se establece como objetivo general el presentar los cuidados que se deben tener en el diseño de las dosificaciones para obtener un hormigón sumergido de calidad. Además se tienen como objetivos específicos el detallar las dosificaciones y tipos de hormigones necesarios para realizar obras de calidad en ambiente sumergido, esto quiere decir el establecer las cantidades de: agregados pétreos, de agua de amasado, de aire incorporado, la cuantía de armadura, de aditivos y de cemento.

DISEÑO DE HORMIGONES

El diseño de hormigones comprende la correcta determinación cuantitativa de los componentes del mismo. Para ello es que se debe tener especial cuidado en las características deseadas en el producto final, ya que la dosificación, siendo como una receta, si se varía la cantidad de alguno de los agregados se obtiene quizás un producto que perjudique, en forma no pensada, la estructura a hormigonar.

CALIDAD DE LOS MATERIALES

La calidad de los materiales es proporcional a la calidad que se espera de la mezcla de hormigón en la cual se utilizaran. Por ello es que a continuación se muestran los cuidados que se debe tener a elegir y cuantificar cada elemento que constituirá la mezcla.

AGREGADOS PÉTREOS

Constituyen la porción mayor de la dosificación y no ha de contener materias orgánicas, substancias solubles, películas adheridas, ni elementos blandos, deleznables o susceptibles de descomposición. Ha de ser químicamente inerte respecto del cemento y mecánicamente tenaz y adhesivo con la pasta de cemento. Estará constituido por trozos duros, no absorbentes ni permeables, estables e indivisibles. Su granulometría será aquella que dé el mínimo de huecos, o sea, la máxima compacidad.

En cuanto a su forma, el ideal para los agregados redondeados es la esférica y para los agregados angulosos, es la cúbica. Los que tienen formas laminadas, aplanadas y largas, cilíndricas o formas torcidas, dan mezclas poco trabajables y con tendencia a causar sedimentación o exudación.

Fundamentalmente, los agregados deberán estar limpios y libres de suciedad o depósitos de sal, por que lo es deseable, en caso de duda el lavado de los áridos.

El contenido de sales no deberá superar los límites establecidos en la Norma NCh 163.

AGUA DE AMASADO

Generalmente, deberá tener la calidad de ser potable y estar libre de turbidez excesiva y materiales orgánicos. Para una mayor durabilidad, y particularmente en exposiciones en climas semi-tropicales, se deberá imponer estrictas limitaciones con respecto al porcentaje aceptable de cloruro de magnesio (1%).

Con respecto al uso del agua de mar, algunos autores lo aceptan, pero con severas limitaciones y recomiendan un alto contenido de cemento con el fin de incrementar la alcalinidad e inhibir la corrosión. Toda esta propensión a la corrosión de las armaduras, limita el uso del agua marina en el hormigón armado y prohíbe su uso en el hormigón pretensado. Shalón y Raphael, dicen además, que cuando la estructura esté permanentemente sumergida, la corrosión podría no ocurrir, siempre que exista un alto pH y un contenido de sal uniforme.

La norma NCh 163 limita el contenido de Cloruros a 0.250 (Kg/m3) en hormigones pretensados.

AIRE INCORPORADO

Es esencial para un hormigón marítimo, ya que permite lograr mayor plasticidad, por la distribución uniforme del aire en la mezcla, estos esferoides de aire, obran a la vez como un árido fino y como un sistema de “rodamiento de bolas” que facilitan la movilidad y acomodamiento del agregado grueso.

Los beneficios que se pueden obtener con el uso del aire incorporado, son:

a.- Disminución del contenido de arena en un volumen absoluto igual al del aire incorporado.

b.- Disminución del agua de amasado, sin pérdida de asentamiento.

c.- Mejoría de la trabajabilidad y disminución de la razón agua cemento.

d.- Los glóbulos, se constituyen en una defensa contra la segregación y exudación, lo que facilita el transporte, vaciado y da un mejor acabado superficial. Su porcentaje varía de un 4 a 6 %. Actúan también como válvulas de absorción de presiones internas y como freno a la penetración salina.

ADITIVOS

Son los ingredientes que se agregan al hormigón, antes o durante el amasado, con el fin de conferirles alguna cualidad determinada.

En los hormigones marítimos son frecuentemente usados los reductores de agua, para mejorar la trabajabilidad y reducir la segregación durante la manipulación. Retardadores y Plastificantes son muy usados en los hormigones sumergidos. A continuación se muestra una tabla con algunos aditivos utilizados en hormigones bajo agua.

TABLA 3-1

ADITIVOS

| ADITIVO | CARACTERÍSTICA |

| Sikament FF-86 | Es un producto sintético que produce en el hormigón una consistencia superfluida o permite trabaja con una fuerte reducción de agua de amasado. |

| Sikament NF | Es un aditivo superfluidificante y reductor de agua de alta capacidad que produce en el hormigón una consistencia superfluida o permite trabajar con una fuerte reducción de agua de amasado. |

| Sika Ferrogard 901 | Es un aditivo inhibidor de la corrosión de las armaduras de acero insertas en el hormigón armado. Mediante su acción se aumenta considerablemente la vida útil de los elementos de construcción de hormigón armado. Es una combinación de inhibidores orgánicos e inorgánicos. Este aditivo forma una película protectora sobre la superficie del acero e impide la disolución del metal, protegiendo especialmente sobre la acción de cloruros. |

| Sikacrete W | Es un aditivo en polvo compuesto por microsílice (Silica Fume) de alta calidad y aditivos especiales que, adicionado a la mezcla de hormigón o mortero, disminuye el lavado del cemento en el vaciado de la mezcla bajo agua. No contiene cloruros y puede utilizarse en hormigones y morteros en conjunto con un superplastificante para obtener la fluidez necesaria para la colocación del hormigón. |

| Sikacrete 950 | Es un aditivo basado en microsílice de alta pureza que, combinado con un superplastificante, produce máxima resistencia mecánica, alta impermeabilidad y alta durabilidad del hormigón. En la mezcla fresca se produce una lata cohesión, una reducción de exudación y una mejor trabajabilidad. |

| Fro Be | Es un aditivo el elaborado a base de agente tensoactivo, ligeramente más viscoso que el agua, que adicionado al hormigón, genera microburbujas que se reparten uniformemente. Además permite un aumento en la trabajabilidad y/o disminución del agua de amasado, reduce la segregación, reduce la exudación e incrementa la cohesión interna de la masa del hormigón. |

Es conveniente realizar mezclas de prueba, para establecer dosificaciones y determinar cualitativamente y cuantitativamente los resultados.

ARMADURAS

Deberán estar bien distribuidas para reducir el tamaño de cualquier fisura o grieta que pueda ser causada por la retracción u otras causas. Un adecuado recubrimiento de hormigón sobre las armaduras, deberá ser previsto. Asimismo se verificará que alguna pieza o trozo de armadura, no quede topando el moldaje. Muchas autoridades recomiendan un espesor de recubrimiento de 6 a 5 cm, y se deberá prever que el hormigón sea muy denso e impermeable, sobre todo en la zona de amplitud de mareas y expuesta a salpicaduras.

CEMENTO

Un alto contenido de cemento es preferible, por la debilidad, un mínimo de 425 (kg/m3) es recomendado. La razón agua-cemento, deberá ser lo más baja posible, en orden a reducir la permeabilidad se recomienda un 0,4 +- 0,05.

En cuanto a la calidad del cemento, este deberá tener un moderado contenido de Ca3Al (alrededor de un 8%) para prevenir una reacción química entre el hormigón y el agua marina. Además, deberá tener un bajo contenido alcalino (de 0,6% de Na2O y K2O) para prevenir una reacción con ciertos agregado, que pueda ser acelerada en ambiente marino.

De preferencia pueden aceptarse los cementos con adiciones activas como puzolana y escorias.

El cemento, como principal adherente entre los agregados pétreos que conforman el hormigón, se puede encontrar en diferentes tipos, algunos de ellos se describen a continuación:

CEMENTO PÓRTLAND

Cemento Portland sin agregados, es el producto que se obtiene de la pulverización de una mezcla de clínquer y sulfato de calcio con agua (yeso hidratado).

CEMENTOS SIDERÚRGICOS

Es el producto que se obtiene de la mezcla conjunta de clínquer, escoria básica granulada de alto horno y yeso. La escoria básica granulada, es el producto que se obtiene por enfriamiento brusco de la masa fundida no metálica, que resulta en el tratamiento de mineral de hierro, en un alto horno. Si tiene menos de 30% de escoria básica, se denomina Cemento Portland Siderúrgico.

CEMENTO CON AGREGADO A

Es el producto que se obtiene de molienda conjunta con clínquer, agregado tipo A y yeso. El agregado tipo A es una mezcla de sustancias, compuestas por un material cálcico-arcilloso, que ha sido calcinado a temperatura superior a 900 ºC, y otros materiales a base de óxidos de silicio, aluminio y fierro. Si contiene menos del 30% del agregado tipo A se llama Cemento Portland Tipo A, y si tiene entre 30 y 50% se llama Cemento Tipo A.

CEMENTO PUZOLÁMICO

Es el producto que se obtiene de la molienda conjunta del clínquer, puzolana y yeso.

La Puzolana es el material sílico-aluminoso que, aunque no posee propiedades aglomerantes por si solo, las desarrolla cuando está finamente dividido y en presencia de agua, por reacción química con el hidróxido de calcio, a la temperatura ambiente.

Si tiene menos de 30% de puzolana, se denomina Cemento Portland Puzolánico, en contrario se llama Cemento Puzolánico.

DOSIFICACIÓN Y CURADO

Al diseñar un hormigón, se debe tener especial cuidado que las propiedades específicas que se están dando al hormigón, sean las necesarias, pues los requerimientos de exposición son generalmente mucho más exigentes, con las dosificaciones; que los requerimientos de resistencia.

En todo caso, al diseñar una dosificación, se deberá tener presente lo siguiente:

-

Ocupar un método de dosificación (se recomienda el método ASCII).

-

Que, la trabajabilidad del hormigón, determinada por el Asentamiento de Cono sea alto, de 15 a 18 cm., a causa de que los hormigones sumergidos, no se pueden vibrar ni compactar, porque se desintegran y con un asentamiento alto, al momento del vaciado en los moldajes, se compacta solo, ocupando y llenando perfectamente todo los moldes. Hay que tener presente que el tipo de árido, también influye en el descenso del cono, sobre todo cuando se trata de chancado con aristas vivas, pues producen trabazón mecánica.

-

La razón agua-cemento máxima que se podrá adoptar será de 0.4; siempre se tratará de usar la mínima posible. Todo esto es debido a que el cemento para su hidratación, necesita alrededor de ¼ de su peso en agua. Todo el exceso de agua sobre lo indispensable, producirá poro y por consiguiente aumentará su permeabilidad, dejándolo vulnerable al ataque del agua marina (penetración por capilaridad).

-

Cantidad de Agua; como el exceso de agua es perjudicial a los hormigones, ésta debe ser la mínima posible de acuerdo a la estructura, medios de colocación y trabajabilidad; la cantidad de agua, está determinada por dos variables, el Asentamiento de Cono y el tamaño máximo de los agregados, y oscila alrededor de los 200 (L/m3), es recomendable el uso de aditivos humectantes.

-

Cantidad de cemento; cuando se imponga el uso de cemento corriente, es necesario adoptar para el hormigón una dosificación rica, de 400 a 600 (kg/m3); se puede mejorar su impermeabilidad por medio de la adición de otro aglomerante que lo complemente, como puede ser, puzolana bien cribada y finamente triturada en una porción del 20 al 30% del peso del cemento o todavía mejor, recurrir al empleo de cemento puzolánico.

-

Cantidad de Aire; se recomienda el uso de aditivos incorporadotes de aire, ya que se forman glóbulos microscópicos de are, uniformemente repartidos en toda la masa del hormigón, que mejoran su durabilidad e impermeabilidad, ya que sellan cualquier canal capilar que se pueda producir durante el fraguado.

-

Cantidad de áridos finos y gruesos; como es sabido, los áridos finos deben ir llenando los huecos que los áridos de tamaño superior, para obtener en el total el mínimo de huecos. El exceso de fino sobre la cantidad justa para llenar los vacíos de los gruesos, acarrea inconvenientes que hacen perder cualidades a los hormigones, pues el exceso de mortero, hace que se requiera una mayor cantidad de agua para una misma trabajabilidad, por consiguiente, se baja la resistencia mecánica y las defensas contra los ataques de agua marina.

-

Consolidación y Curado; los hormigones sumergidos no podrán apisonarse y menos vibrarse, porque con ello se desintegrarían, por lo tanto, lo que más se acepta, es que durante el hormigonado, se golpeen suavemente los moldajes con un combo de madera, con el fin de ayudar a la eliminación de las burbujas de aire y así, obtener una mejor compactación, mayor apretado y por ende, mayor densidad.

TIPOS DE HORMIGONES MARÍTIMOS

Es bueno tener en cuenta para el desarrollo de un proyecto, en el que alguna estructura deba estar sumergida, que se cuenta con mas de una alternativa de hormigón a utilizar. A continuación se muestran lo diferentes tipos de hormigón que se pueden utilizar, y en las estructuras que se recomienda su uso.

HORMIGÓN PESADO

Se define así a todo hormigón que posee un peso específico superior a 3.7 (ton/m3), debido al uso de agregados de gran peso específico. Son numerosas las aplicaciones de hormigones sumergidos, en donde un alto peso unitario sumergido, es de gran importancia.

El hormigón convencional, pesa en el aire 2.4 (ton/m3), con un peso efectivo sumergido de solo 1.4 (ton/m3) y se puede lograr hormigón pesado (hechos con agregados con gran densidad) que pueden llegar a tener un peso sumergido efectivo de 2.7 (ton/m3).

Esta alta densidad puede también ser efectivamente utilizada en proveer anclaje o empotramiento para tubería, puentes de pontones, etc., y para proveer protección en contra de radioactividad.

La alta densidad, es de suma importancia para resistir la fuerza de las olas, pues es importante tener un peso sumergido que impida el desplazamiento causado por las olas.

Desde hace poco, se ha estado extendiendo el uso de hormigón pesado en tetrápodos y otros elementos de protección prefabricados.

La magnetita es el material o agregado pesado más comúnmente usado, con la salvedad que impone el limitar al contenido de sulfatos para prevenir la corrosión. Otros agregados pesados son; Ilmenita, Limonita, Barita y desfunde de fierro.

HORMIGÓN LIVIANO

Se define así a todo hormigón cuyo peso específico es inferior a 2 (ton/m3) y se usa en todas las obras submarinas en que se requiere un aumento de boyantes o disminución del peso efectivo por unidad de volumen. Es frecuentemente empleado en estructuras flotantes, donde hay problemas de recubrimientos de armaduras, permeabilidad y colado a causa de losas y muros de poco espesor. El hormigón liviano es de dos tipos básicos: estructural y celular.

HORMIGÓN LIVIANO ESTRUCTURAL

Se consigue empleando agregados livianos, provocando la formación de burbujas en las pastas, añadiendo espuma o suprimiendo los finos (es un hormigón con sólo áridos gruesos y pasta de cemento, para ligar los áridos, exclusivamente por sus puntos de contacto).

Tiene un peso unitario de 1.7 (ton/m3); y una resistencia sobre 250 (kgcm2).

Con la adecuada asesoría se puede lograr un hormigón liviano estructural durable y de alta resistencia, la mezcla deberá ser diseñada de modo que sea rica y densa con agregados de excelente calidad.

En los últimos años, se han desarrollado numerosas aplicaciones para hormigones livianos pretensados como ser pilas, pilotes y estructuras a flote.

Un hormigón de este tipo sobre todo bien pretensado no tiene ninguna desventaja frente a u hormigón convencional.

HORMIGÓN LIVIANO CELULAR

Se define así al hormigón que tiene una multitud de burbujas o celdillas en su masa, producida o creadas por la reacción de un aditivo aireante o expansivo. También es de muy bajo peso específico, generalmente varía de 1.3 a 1.5 (ton/m3), en el aire.

Su resistencia celular se usa frecuentemente, para proveer un llenado núcleo de poco peso; como su mayor problema es la porosidad, normalmente, deberá ser cubierto con un hormigón de densidad normal, para proveer impermeabilidad, y protección, en contra de la corrosión de las armaduras y contra el ataque de los organismos marinos.

HORMIGÓN CICLÓPEO

En este tipo de hormigón se utiliza la facilidad y economía del uso de grandes rocas de la localidad, unidas entre sí por medio de hormigón Tremie, para formar una gran masa submarina de gravedad (algo así, como un muro submarino), además, se usa también para el llenado de caisson y para trazar fundaciones en el fondo marino.

Se usan grandes rocas (limpias) que pesan sobre 0.6 (ton) y con un diámetro no menor de 40 cm., son puestas y acomodadas a aproximadamente 90 cm., de lado. Luego el hormigón es colado(como siguiendo estos “caminos” entre las rocas) llenando todos los intersticios homogeneizando la masa.

El resultado es aproximadamente 40% de hormigón y 60% de rocas colocadas. El hormigón es usualmente vaciado con un balde abierto por el fondo y que descarga el hormigón sobre y dentro de la masa de rocas.

Este método ha sido usado muchas ocasiones y tiene la desventaja que produce un considerable aumento de la exudación.

El método tremie, ha sido también empleado y tiene la ventaja de ser mejor dirigida la descarga y más uniforme la tongada y con menos segregación y exudación.

CONCLUSIONES CAPÍTULO III

En al etapa de diseño de un hormigón, la dosificación de sus constituyentes es de gran importancia, ya que de ella dependen cualidades fundamentales en el hormigón fresco y fraguado.

-

Si se desea obtener un hormigón trabajable: Se necesita controlar la forma del árido a utilizar. Si es parecida a una esfera o a un cubo, dependiendo del tipo (canto redondeado o chancado), se mejora la trabajabilidad. También se puede aumentar la cantidad de agua, acarreando porosidad y lavado en la colocación, por lo que se recomienda el uso de aditivos incorporadores de aire, lo que hace un hormigón más trabajable y más denso, manteniendo una cantidad de agua razonable (sin consecuencias dañinas).

-

Si se desea impermeabilidad. Lo recomendable es aumentar la cantidad de cemento en la mezcla y agregar aditivo incorporador de aire (4 a 6 %). El agregar cemento hace que la mezcla no se deslave en la colocación, lo que evita poros y por tanto capilaridad (fomenta la corrosión). El aditivo incorporador de aire ayuda a que las partículas de cemento se mezclen con el agua, así aprovechando toda el agua incorporada y por ende una disminución de los poros.

TÉCNICAS DE HORMIGONADO

Muchas estructuras marítimas pueden ser construidas a base de elementos prefabricados de hormigón, con cada elemento fabricado de un modo convencional, por lo que la faena marítima se reduce al montaje; otras estructuras, mediante el uso de elementos de servicio, pueden ser construidas en el aire, sobre agua. El hormigonado sumergido es requerido en ciertas estructuras que deben ser construidas en el lugar, bajo la superficie del agua; técnicas especializadas han sido desarrolladas, para asegurar que el hormigón sea puesto en obra en forma apropiada y eficiente, ya que éste debe ser capaz de desarrollar la resistencia y características asignadas en el diseño.

El capítulo que se presenta a continuación, tiene como objetivo general establecer la diferencia que existe entre un hormigonado fuera del agua y uno sumergido. También se tiene como objetivo específico el explicar las diferentes formas que existen para hormigonar bajo el agua, esto incluye las técnicas de hormigonado (hormigón tremie, hormigón ensacado, hormigón por talud, hormigón en cubas y cementos hidráulicos), los tipos de hormigones usados, la inyección de morteros, los moldajes utilizados y las protecciones de las estructuras ya hormigonadas.

HORMIGÓN TREMIE (TUBO-TOLVA)

En la Norma NCh 170 Hormigón Especificaciones Generales, se denomina procedimiento de Tubo-Tolva.

Esta técnica es empleada en diversos propósitos, incluyendo hormigones sumergidos, estructuras submarinas, reparaciones de hormigones sumergidos, construcción y juntas de secciones de túneles submarinos, pilas para fundaciones de estructuras tales como: puentes y plataformas de costa adentro. Este proceso puede ser usado en casos que se quiera lograr una muy alta calidad estructural, y se han logrado exitosas operaciones de hormigonado en profundidades de hasta 50 m, como el hormigonado de machones de puentes.

Este proceso o técnica, consiste en colocar el hormigón en obra, por medio de un tubo, cuyo extremo inferior queda siempre embebido en el hormigón fresco, de modo que el lavado y segregación son substancialmente prevenidos.

Se puede sugerir (para uso comparativo) la siguiente dosificación, para obtener un hormigón apropiado para esta técnica:

TABLA 4-1

DOSIFICACIÓN PARA HORMIGÓN BOMBEADO

| Agregado Grueso | Use un tamaño máximo de 2cm. para propósitos generales. Use un tamaño de 3.8 cm., para grandes masas y gravilla, para juntas y reparaciones, evite el uso de áridos de partículas alongadas y de aristas vivas. |

| Agregado Fino | Use de 42 a 45% de arena. |

| Cemento | Use una mezcla rica de 425 a 600 (kg/m3) |

| Asentamiento de Cono | Use de 15 a 20 cm. |

| Aditivos | Use aditivos plastificantes e incorporadotes de aire, con el objeto de reducir la segregación, formación de exudación y punto de hidratación. |

TÉCNICA DE HORMIGONADO.

La instalación utilizada, se compone de tubos de 25 a 45 cm., de diámetro, soportados por un puente grúa con cabrestantes móviles, que permiten subir y bajar el tubo, toda la instalación va montada en un andamio con plataforma de servicio. Gracias al cabestrante por una parte y al puente grúa por otra, es posible cubrir con precisión toda la zona a hormigonar.

El tubo termina en su parte superior en una tolva o un embudo para el vertido del hormigón. Se usa tolva cuando se está operando con aportaciones intermitentes de hormigón, Ej. Transporte por cubas. Se usa embudo cuando se está operando con aportación continua, Ej. Hormigón bombeado.

La operación de hormigonado comprende tres fases: Cebado del tubo; formación del Bulbo y Vertido.

Cebado del tubo: se debe llenar completamente el tubo con hormigón, sin contacto con el agua que contiene.

Para esto pueden imaginarse varios artificios (hasta el empleo de aire comprimido), pero el más sencillo parece ser, hacer bajar por el tubo un tapón perdido, que actúe como sello estanco, de modo que la columna de hormigón baje lentamente, sin contacto con el agua y evitar segregación por caída libre; o bien, reemplazar el tapón por una cámara de pelota inflado que se recupera luego de cada cebada.

Formación del bulbo: bajo el empuje del peso de la columna de hormigón fresco, este, por efecto de la tensión superficial se extiende progresivamente alrededor del tubo, cuyo extremo inferior no debe estar levantado más de 30cm. del fondo, con el fin de evitar la segregación y lavado.

Luego, bajo el efecto de la resistencia sobre el fondo, así como por la resistencia en la masa, la superficie toma la forma de una cúpula, en la que, con el tubo hundido a la profundidad deseada, se forma el bulbo en la base.

Vertido: en tales condiciones puede realizarse el vertido, desplazando el tubo, mediante el cabestrante y el puente grúa.

El tubo debe estar permanentemente lleno, realizándose la carga del hormigón regular y continuamente, con el fin de asegurar que no se descebe, dando lugar a la entrada del agua.

El peso del hormigón contenido en el tubo, debe ser en todo momento, superior al efecto de la presión del agua en su base.

Siempre, se debe contar con la ayuda de buzos especializados para supervisar la buena ejecución del proceso. Además, esta faena se debe programar de modo que coincida con la alta marea, para tener la seguridad de trabajar con mar tranquilo.

Un hormigón tremie bien hecho, puede dar resistencias de 282 (kg/cm2) si su curado es bueno, no tiene problemas de contracción; el factor que el hormigón sea puesto en obra baja presión, hace que se logre una alta densidad. Su adherencia es buena con el acero, roca, madera y otros hormigones, cuando es puesto bajo agua. Una satisfactoria adherencia mecánica ha sido lograda con bentonita usada como una especie de soporte o moldaje.

Grandes masas de hormigón y altos rangos de volumen puesto en obra han dado los mejores resultados, incluso a temperatura ambiente de 3 °C.

A continuación se muestra una dosificación (uso comparativo) para el Grout Tremie.

TABLA 4-2

DOSIFICACIÓN PARA HORMIGÓN TREMIE

| Agregados | Arena gruesa o gravilla, de un tamaño máximo de 1cm., mezclada con arena en un volumen de 810 (L/m3), la gravilla debe ser de cantos redondeados y la arena 675 (L/m3). |

| Cemento | Se usa una mezcla rica de 510 (kg/m3). |

| Aditivos | Use aditivos plastificantes y fluidificantes. |

| Agua | Potable, suficiente para dar la consistencia de una sopa espesa |

Colocación en Obra: El Grout deberá ser muy bien mezclado en una máquina amasadora y puesto en obra a través de un tubo y ocupando la fuerza de gravedad o bien, ocupando una manguera de paredes duras de diámetro adecuado, se deberá contar con la suficiente presión para vencer la fricción de las paredes de la manguera, pero se debe tener bastante cuidado para no usar una presión excesiva.

Fig. 4-1 MODELO DE EQUIPO PARA HORMIGÓN TREMIE

Figura 4-2 ESQUEMA DE HORMIGONADO POR TUBO-TOLVA

HORMIGÓN ENSACADO

Este método se usa para construir muretes o plataformas bajo el agua o para formar la base de una cimentación, ej. Muros de muelles o malecones, siempre la arista más cargada descansa sobre un murete de hormigón en sacos, que transmite los esfuerzos a un fondo de cimentación satisfactorio, descansando el resto, sobre un macizo de escollera. Similar método, se ha usado para sellar juntas, soportar o proteger del oleaje y corriente a elementos prefabricados o tuberías submarinas, en orden de prevenir movimientos dando soporte y protección. Dos métodos son usados para ensacar el hormigón:

En el primero, la mezcla de hormigón seco es ensacada; se llena hasta la mitad y se cierra, luego es sumergido por medio de pallets y es colocado en obra por un buzo. El cemento se va hidratando, según el agua va penetrando. Este método tiene la ventaja de que el tiempo de manipulación y colocación no es crítico, pero la hidratación es baja y el saco puede ser dislocado por las olas y/o corrientes, antes que haya fraguado. La adherencia entre sacos adyacentes puede no ser buena y el cemento puede no ser distribuido uniformemente en la mezcla.

En el otro método, se usa un hormigón con un asentamiento de cono bajo, y de estado plástico; los sacos a usar pueden ser de arpillera o yute, deben ser flexibles para que formen un cuerpo entre sí y no deben llenarse completamente (hasta 2/3 de su capacidad), la arpillera deberá estar escardada, y la tela empapada con una lechada muy clara antes de recibir el hormigón. El saco una vez cerrado, puede envolverse en una malla galvanizada de 2 mm y trama 5 cm.

Fig. 4-3 MURO DE MUELLE, EN BASE A HORMIGÓN EN SACOS

Los sacos se sumergen en pallets y envueltos en una funda (manga de polietileno, del doble de diámetro que los sacos y con sus dos extremos abiertos). Luego un buzo sostiene el saco en posición y el otro extrae la funda. Una pareja de buzos puede colocar en obra de 250 a 300 sacos en un día (con un promedio de profundidad de 10 m.).

Con este método, se puede lograr una muy buena adherencia con el fin de obtener una obra monolítica, se asegura una total hidratación y la calidad general del hormigón puede ser controlada.

Cuando se trata de sellar juntas en que no se requiera adherencia, el hormigón puede ser colocado en bolsas de polietileno de alta densidad, para prevenir cualquier lavado de éste. A veces, para el mejoramiento de fondos, se han sumergido mediante grúas, grandes bolsas que contenían varios metros cúbicos de hormigón.

Una variante de este método, son los “salchichones de fondo”, que se emplean como asientos de malecones y rompeolas, son de hasta 25 m de largo y 1,5 m de diámetro; se preparan en cajones flotantes o pontones que los llevan de la obra al punto de inmersión, en donde se sumergen abriendo el fondo de aquellos. Los salchichones se rellenan de hormigón y se cosen al borde del pontón.

Como el hormigón de relleno es plástico, los salchichones se amoldan a las desigualdades del fondo, lo que se ayuda por medio de la labor de buzos.

Con dosis suficientes de cemento, las capas de salchichones sueldan entre sí, formando una obra monolítica.

Este método es muy adecuado, cuando la furia del mar impide ocupar otro sistema de fundación.

HORMIGÓN POR TALUD QUE AVANZA

Este procedimiento o técnica, sólo aplicable bajo pequeños espesores de agua (inferiores a 80 cm.).

El hormigón se deposita en A (ver Fig. 4-4), se incorpora por peso a la masa B en fluencia que avanza con un talud C, que es el único en contacto con el agua y sometido al deslavado.

Es necesario actuar continuamente para evitar los movimientos del agua sobre este talud, en el que efectivamente se forman lechadas (mezcla de cemento y arena muy fina), que no fraguan y que crearían en el macizo planos de deslizamiento y ruptura.

Después de cada interrupción, se limpia el talud con escobillas de acero para descarnar la superficie, eliminar los excesos de lechada, que después se bombearán sin agitación.

La dosificación a ocupar, es la misma del hormigón tremie estructural, el macizo en avance no puede apisonarse ni vibrarse. La faena se debe programar para hacerla en alta marea, si la mar se agita, hay que interrumpir el trabajo.

Fig. 4-4 ESQUEMA PARA HORMIGONADO POR TALUD QUE AVANZA

HORMIGÓN EN CUBAS

Esta técnica se aplica en profundidades de agua superiores a 80cm. El hormigón atraviesa la capa de agua en una cuba perfectamente estanca, que se hace bajar lentamente, mediante cabestrante o grúa hasta llegar al macizo a hormigonar. La cuba se deposita sobre el macizo y un buzo la abre, elevándose después suavemente para que el hormigón fluya en agua tranquila.

Fig. 4-5 CUBA PARA HORMIGONADO

Fig. 4-6 ESQUEMA HORMIGONADO POR CUBA

Este método se debe proscribir, cuando se debe verter en un encofrado de dimensiones reducidas, pues el ascenso y descenso de la cuba, produce un efecto pistón que agita el agua, produciéndose remolinos en el agua que rodea al hormigón fresco, con resultados desastrosos.

Es especialmente apropiado, cuando se trata de hormigón en masa, hormigones ciclópeos, en que capas de rocas son alternadas con capa de hormigón, cubrimientos y protección de tuberías submarinas. En aguas poco profundas, en donde las olas y la acción del viento pueden tender a lavar al hormigón tremie, puesto por medio de una tubo; el hormigón en cuba, puede ser más estable y puede ser puesto con un asentamiento de cono bajo, se pueden usar agregados de hasta 20 mm.

Las cubas son recipientes perfectamente estancos, con paredes inclinadas para facilitar la salida del hormigón, se abren por el fondo por sistemas hidráulicos y/o neumáticos, además llevan un sistema de pata que le permiten posarse con seguridad, quedando la cuba a cierta altura, de modo que las portezuelas pivotean libremente. La capacidad de las cubas varía de 200 a 1000 L.

Durante la operación, las cubas vacían su carga primero en el fondo y luego, sobre las capas anteriormente vertidas aún frescas, por tanto, el hormigón no entra en contacto con el agua, sino al extenderse, de modo que se logra una buena trabazón. Cuando el área a hormigonar sea grande, se subdivide en secciones pequeñas, no mayores a 6x6m., ya que el hormigón tiene un radio de extensión de 30 cm. y las cubas no se abrirán a mas de 30 cm., de altura.

Una variante del sistema, que se emplea en obras de poco volumen de hormigón, consiste en ocupar bolsas de lona impermeabilizadas, que se bajan boca a bajo, amarradas por el fondo y cerradas en la boca por medio de un nudo de maniobra, que permite abrirlas manualmente. Su capacidad no sobrepasa de los 100 L.

La labor de los buzos, se limita a ubicar el capacho sobre el punto a hormigonar y abrirlo, luego enviarlo a la superficie para repetir el ciclo.

El método de la inmersión en cubas, tiene las ventajas de tener una operatoria sin complicaciones y rapidez de hormigonado, se logran hormigones de buena calidad, con excelente trabazón y no exige más aparatos especiales, que el depósito para sumergir el hormigón.

INYECCIONES SUBMARINAS DE MORTERO ACTIVADO

Por este proceso, se construye directamente dentro del moldaje, el hormigón, in situ, con grandes ventajas cuando es necesario una buena adherencia y alta resistencia. Se ocupa cuando se trata de construir un hormigón en masa sumergido, reparaciones de estructuras submarinas, relleno de pilas, sellado y unión de estructuras submarinas, recubrimiento y protección de tuberías submarinas, plataformas submarinas de faros y petrolíferas y anclajes submarinos.

El hormigón in situ, que es el obtenido por medio de una inyección de mortero, se define como una mezcla de granulometría discontinua, obtenida partiendo de un esqueleto de áridos gruesos colocados en obra previamente, cuyos huecos se rellenan después, mediante la inyección de mortero activado.

El porcentaje de huecos es, en general, del orden del 45 a 50% para permitir la penetración del mortero, y el tamaño máximo de los áridos, alcanza de 8 a 10 veces, la de los granos más gruesos de la arena del mortero. Los áridos gruesos colocados previamente, deben estar rigurosamente limpios para obtener una adherencia conveniente, en la superficie de contacto árido-mortero.

Si se fluidificara un mortero común, por adición de agua para poder inyectarlo, el exceso de agua daría lugar a porosidad y a una gran retracción, o por otra parte, se producirían segregaciones separándose la arena del cemento. Se evitan estos defectos utilizando morteros coloidales y tixotrópicos.

Los morteros activados son morteros convertidos en coloidales y tixotrópicos por medios fisicoquímicos, mecánicos o combinados.

Estos morteros, pueden atravesar sin grandes perjuicios una capa de agua, lo que les hace particularmente adecuados para el hormigonado submarino. Su dosificación en arena, cemento y agua debe estudiarse cuidadosamente, pues deben cumplir las siguientes condiciones, algunas de las cuales son contradictorias:

a.- Admitir bastante agua para que el mortero sea bastante fluido (35 a 40% de peso del cemento).

b.- Que no contenga demasiada agua, pues no tendría lugar el fraguado trixotrópico y habría segregación de la arena.

c.- Las dosificaciones de cemento respecto a la arena s/c y respecto al agua a/c deben estudiarse con gran cuidado, ya que una insuficiencia de cemento, incluso ligera, puede evitar el fraguado trixotrópico del mortero.

Los procedimientos de activación empleados, actúan sobre la floculación y conducen a una suspensión peptizada y estabilizada comparable, salvo en el tamaño de los granos, a una suspensión coloidal.

Este tipo de suspensión, es análogo al de la sangre en circulación. Lo mismo que la sangre en reposo, cuando el mortero coloidal deja de moverse, pierde progresivamente su electrización granular y se gelifica según un mecanismo, llamado fraguado trixotrópico. Este fraguado, permite evitar segregación de la arena y del cemento, antes de que comience a actuar el fraguado químico de hidratación.

FORMAS DE ACTIVACIÓN PARA MORTEROS

Con este procedimiento se obtiene la desfloculación, por adición al agua de amasado de los siguientes productos químicos.

a.- Un agente dispersante, que al ser absorbido en la superficie de los granos de cemento y a menudo, también en los finos de la arena, desflocula los granos, manteniéndolos en un estado de dispersión estable, gracias a acciones repulsivas de naturaleza eléctrica entre granos.

b.- Una agente puzolánico muy fino. Éste polvo debe ser más fino que el cemento, que determina la suspensión viscosa intergranular.

c.- Un polvo de aluminio muy fino, que tiene dos efectos principales: aumenta la rigidez y además, compensa parcialmente la retracción, por la expansión que resulta de la acción del polvo de aluminio sobre la cal libre, lo que da lugar a la producción de numerosas burbujas gaseosas.

En la figura 4.7 se muestra un tipo de mezclador mecánico, que consta de un circuito único, en base a dos rodillos amasadores que hacen girar la mezcla dentro del depósito.

Fig. 4-7 AMASADOR MECÁNICO

PROCEDIMIENTOS DE ACTIVACIÓN MECÁNICO.

En este procedimiento, la electrización intergranular, se obtiene mecánicamente por laminado de la pasta a gran velocidad.

Esto se logra en una amasadora de dos circuitos o molino coloidal, en el primer circuito, un disco macizo gira a 1500 r.p.m, como es excéntrico respecto a las paredes fijas de la cuba, el disco produce una gradiente de velocidad en la pasta y la lamina. La pasta tratada de esta forma durante un minuto, se envía al segundo circuito análogo el primero, en el que se hace la mezcla con la arena; estando aquí sustituido el disco macizo del primer circuito, por una estrella de cuatro brazos.

Después de 30 segundos de este tratamiento, el mortero activado o Colgrout, está terminado y listo para ser inyectado.

Fig. 4-8 ESQUEMA DE AMASADOR COLCRETE

PROCEDIMIENTO DE ACTIVACIÓN MIXTO.

En este procedimiento, el mortero comprende, además de la arena, cemento y agua, un aditivo, llamado Intraplast, compuesto de un producto defloculador y un polvo puzolámico muy fino.

Los materiales constituidos del mortero, se introducen en una primera cuba de amasado, en la que una placa con agujeros cónicos está sometida a enérgica vibración. El laminado se produce por el paso a gran velocidad del mortero a través de los orificios cónicos de la placa.

La mezcla terminada, se envía a una segunda cuba o agitador, en la que una placa perforada giratoria mantiene el mortero en agitación.

Una bomba situada a continuación de esta cuba, permite enviar el mortero al punto de inyección.

El esquema de la maquinaria que realiza la mezcla se puede apreciar en la figura 4.8, que se muestra a continuación.

Fig. 4-9 ESQUEMA DE MEZCLADO DE MORTERO ACTIVADO

TÉCNICAS DE INYECCIÓN.

El equipo utilizado se compone de; una amasadora para preparar el mortero activado; de una bomba impulsora del mortero, generalmente de doble pistón; de un juego de mangueras de goma, cada tira lleva en sus extremos una unión americana y un juego de lanzas de inyección (10 o 12), que en forma y cometido son iguales a una aguja hipodérmica, salvo en el largo, 1.5m. Para la instalación del equipo, se deberá preparar una tarima aproximadamente de 1m., de altura para situar la amasadora; a un costado se acopiarán las bolsas de cemento y aditivos y al otro costado se colocará un plano inclinado, para la llegada de la arena, la que estará acopiada a una distancia conveniente; el suministro de agua, también deberá estar previsto. Junto a la tarima y debajo de la amasadora, deberá instalarse la bomba, esta instalación deberá estar equidistante de todas las lanzas a inyectar.

Siguiendo este proceso, previamente el agregado grueso es colocado bajo el agua, bien compactado, preferiblemente llenando todos los confines de un elemento estructural, en moldaje o una cavidad a reparar. El agregado deberá estar rigurosamente limpio y saturado con agua potable y se cuidará especialmente que quede bien apretado dentro del moldaje.

Luego son insertadas las lanzas de inyección, generalmente, se ponen antes de la colocación del agregado o también, son fijadas al moldaje o a un refuerzo especial. En el caso de colocar las lanzas horizontales se ponen a través de perforaciones o troneras, hechas previamente en el moldaje, para lo que se deberá contar con tapones de madera para sellar la tronera, luego de la inyección.

Enseguida, el mortero activado es bombeado a través de las mangueras y lanzas y rellena todos los intersticios, y huecos del esqueleto de áridos gruesos, colocado previamente.

Siempre la inyección, es comenzada por las lanzas del fondo, en el caso de obras verticales y por la lanza del centro, en obras horizontales.

La inyección no deberá detenerse y se continuará hasta que el mortero aparezca por la lanza siguiente (verticales) o hasta que el mortero “reviente” o borbotee en la superficie de los áridos en el caso de las obras horizontales.

Luego, la lanza deberá ser extraída, la tronera sellada con el tapón y la inyección continuada en la lanza siguiente. El proceso es continuado hasta que la grieta o moldaje, esté completamente lleno.

Distribución de las lanzas

La distribución entre las lanzas deberá ser levemente mayor que el espesor o profundidad del miembro a inyectar, para asegurar que la cara superior de la masa del mortero, alcance la cara opuesta o fondo del miembro, antes que alcance o desborde la siguiente lanza. Es decir, si el espesor o profundidad, tiene un valor “D” la distancia entre lanzas deberá ser un poco mayor a “D” (1,1 a 1,2D).

En caso de inyectar cavernas, se deberá sondear el área con un martillo para obtener una estimación de su tamaño. Luego, se perforará la primera tronera de inyección, a una distancia conveniente del borde y las troneras adicionales a una distancia levemente mayor, que la distancia de la primera lanza al borde de la caverna, con el fin de asegurar que la cara superior del mortero en inyección, alcance y llene el borde, antes de que alcance la siguiente lanza.

La más importante precaución, es la de evitar la presencia de agregados finos en los gruesos, ya que al perderse la granulometría discontinua; se crea la tendencia a impedir una buena penetración del mortero; estos finos se

originan de la abrasión del agregado grueso durante su manipulación y se depositan en el fondo de los recipientes de transporte.

Es igualmente importante que el lugar de acopio de los agregados, esté limpio y libre de mugre, sal, aceite u otros contaminantes.

El mortero deberá ser bombeado inmediatamente después de la colocación y el agregado deberá ser protegido en lo posible, contra cualquier contaminante, entre el tiempo de colocación y de inyección, que deberá ser lo más breve posible.

CEMENTOS HIDRÁULICOS

Se da este nombre genérico a un cierto grupo de cementos especiales o aditivos, que pueden ser dosificados como si fueran un mortero submarino; que se sumergen, para su aplicación, en cubas especiales (estancas y con una capacidad de 4 a 5 (L.)) y son puestos en obra, por un buzo como parches, sellos y otros pequeños requerimientos, como ser tapones de cavidades de insertos, etc.

Estos cementos hidráulicos son de fraguado rápido, lo que permite su uso en muchas aplicaciones submarinas, son muy efectivos como juntas submarinas de elementos prefabricados.

Uno de los más recientes y promisorios productos desarrollados no contiene cloruros, por lo que es apto para ser usado en condiciones muy corrosivas o donde el efecto de la corrosión puede ser muy serio, como el hormigón pretensado.

Además del agua potable, el agua marina, también puede ser usada como agua de amasado; pero el agua marina, en general es rica en ión cloruro, por lo que produce la tendencia a promover la corrosión.

El cemento puede fraguar en 4 a 5 minutos, muestra excelentes características de adherencia y resistencia, no presenta contradicciones de fraguado y es químicamente muy resistente. Ha sido usado como parches de perforaciones, en emergencias, a profundidades tan grandes como 40m.

También en el mercado existen aditivos, que pueden ser adicionados a un cemento corriente para producir características de fraguado rápido (aceleradores de fraguado); lo que los hace muy aptos para su uso submarino; pero, muchos de estos aditivos contienen cloruros por lo que siempre, se deberá considerar el posible daño por corrosión.

APLICACIONES DE CEMENTOS HIDRÁULICOS

El mayor empleo de este tipo de cementos, es en obras en las que se desea muy rápidamente una gran dureza sin gran resistencia, aproximadamente 80 Kg. a los 28 días, como ser, la obturación de fugas de vías de agua y el sellado de mampostería, ejecutadas en la carrera de mares como ser rampas de atraque.

Fig. 4-10 MAMPUESTO SELLADO CON MORTERO

Para evitar el deslavado de los macizos de mampostería o rampas de atraque, ejecutados en la marea baja se obturan en las juntas al final del trabajo, antes de que la obra sea cubierta por la marea, mediante mortero de cemento de fraguado rápido, por lo que constituye el sellado.

Al reanudar el trabajo, este mortero se quita cuidadosamente con martillo picador, para que no quede ninguna traza de él.