Química

Cracking Catalítico

Instituto Tecnológico y de Estudios Superiores

de Monterrey

Campus Monterrey

Cracking Catalítico

Monterrey, N.L. a 28 de septiembre del 2000

Conceptos Necesarios

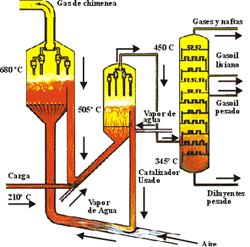

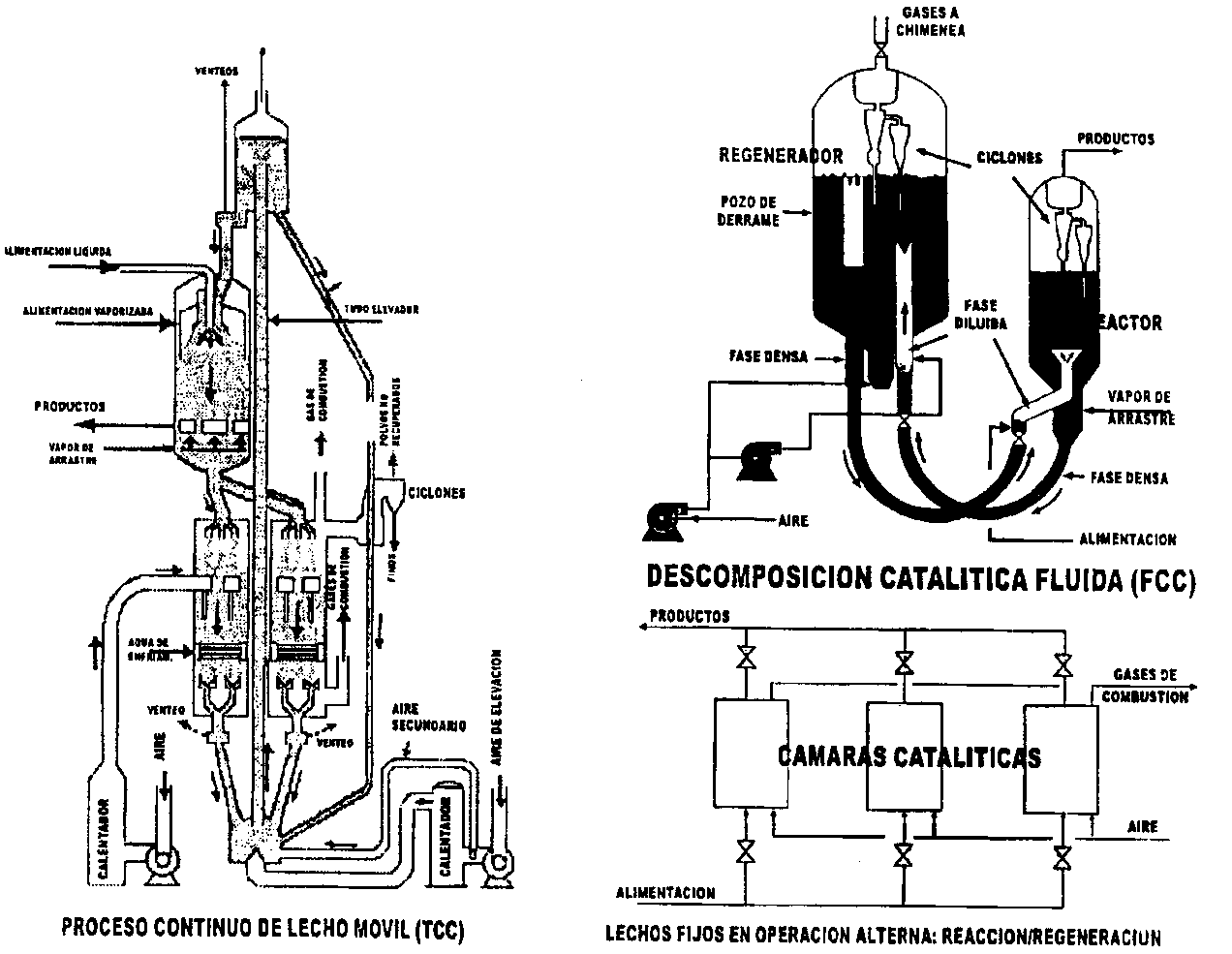

FCC: Desintegración catalítica fluida

TCC: Procesos continuos de lecho móvil

Zeolitas: Silicoaluminatos microporosos formados por redes cristalinas que limitan el acceso al interior

El Cracking Catalítico y Materias Primas que se han usado en estos Procesos

El petróleo se separa en fracciones por destilación y se somete a pirólisis catalítica (cracking) en una refinería. La gasolina que se obtiene directamente del fraccionamiento del petróleo (llamada gasolina de destilación directa) contiene principalmente hidrocarburos de cadena recta y tiene un índice de octano alrededor de 50. Este material se somete a un proceso llamado pirólisis (cracking), que convierte alcanos de cadena recta en otros alcanos ramificados más deseables. La pirólisis también se emplea para convertir parte de la fracción menos volátil de queroseno y combustóleo en compuestos de peso molecular más bajo que son apropiados para usarse como combustible de automóvil.

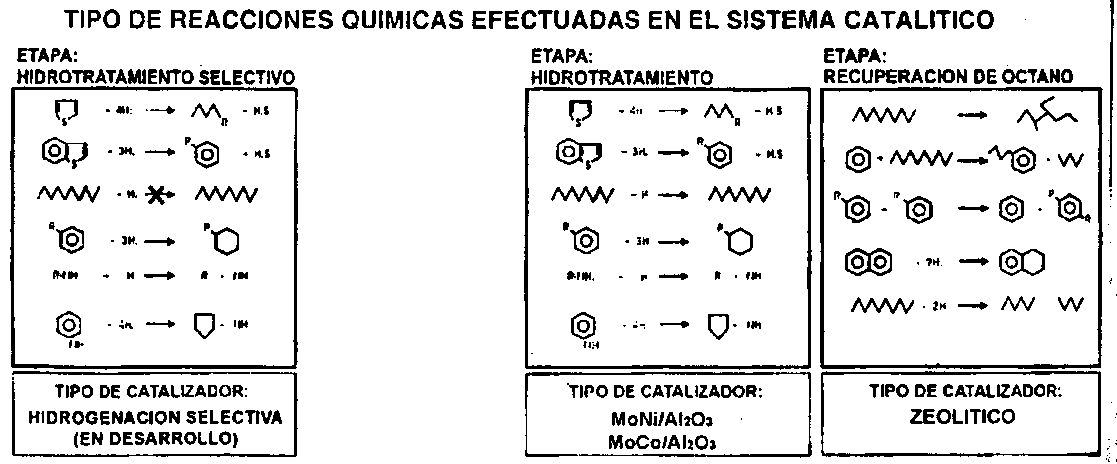

En el primero de estos procesos, efectuado con cloruro de aluminio, fue desplazada por el proceso Houdry, con una primera unidad comercial en 1936, utilizando arcillas naturales constituidas por montmorilonita tratada con soluciones ácidas. El sistema de transformación química del proceso involucra reacciones térmicas de desintegración y reacciones catalíticas en la superficie del catalizador, donde la función ácida resultó fundamental para promover el rompimiento de enlaces carbón-carbón, isomerización, deshidrogenación, condensación y transferencia de hidrógeno y de grupos alquilo, a través de un mecanismo de iones carbonio; e involucra también la eliminación de los productos polimerizables por adsorción en el propio catalizador en forma de coque.

Las arcillas naturales se reemplazaron por catalizadores sintéticos de sílice-alúmina, preparados por coprecipitación de ácido ortosilícico e hidróxido de aluminio. Las características requeridas de catalizador cuyos centros activos estuvieran en el interior de los poros, condujeron al estudio de materiales naturales denominados zeolitas, que son silicoaluminatos microporosos formados por redes cristalinas que limitan el acceso al interior de su estructura a moléculas de tamaños no superiores al diámetro de poro característico de las mismas.

Las primeras pruebas, realizadas con una faujasita con bajo contenido de sodio, mostraron una selectividad muy superior a la de los silicoaluminatos amorfos. Los nuevos materiales zeolíticos han permitido además reducir el contenido olefínico de las gasolinas catalíticas, al favorecerse la formación de isoparafinas y compuestos aromáticos por la mayor actividad en las reacciones con transferencia de hidrógeno.

Particularmente, el menor tamaño de poro de la zeolita ZSM-5 (5.6 Angstroms) permite que sólo las parafinas normales o las isoparafinas monometílicas en el rango de las gasolinas accedan por los poros y participen en reacciones de desintegración secundarias, eliminando así los componentes de bajo octano generados por el rompimiento molecular primario de los hidrocarburos pesados. Se mejora la calidad del producto y se alcanzan valores superiores a 92 octanos.

En 1940 se utilizó molibdeno soportado en alúmina a condiciones de 475 a 550°C y de 10 a 20 atmósferas para promover reacciones de ciclización de parafinas y deshidrogenación de cicloalcanos, con formación de aromáticos, quienes son los principales responsables del incremento de octano. En 1967 se introdujo el catalizador bimetálico platino-renio donde el segundo metal actúa como dispersante del platino, impartiéndole características inhibidoras de la coquización. Esto permitió el descenso de la presión con beneficios en la calidad del producto, pasando de 80, en los primeros procesos, a valores de 90 a 95 octanos.

La alquilación del isobutano con el propileno, butilenos y amilenos da como resultado un producto alquilado con temperaturas de ebullición en el rango de las gasolinas, además de contar con un elevado número de octano. En la segunda guerra mundial el proceso se convirtió en una fuente de suministro de gasolina de aviación y desde entonces participa en los esquemas de refinación para la producción de gasolina alto octano, incrementándose su presencia a raíz de las nuevas especificaciones de la gasolina reformulada en la que se limitan aromáticos y olefinas Los catalizadores actuales, basados en la combinación de Pt-Sn en un soporte de alúmina esférico, han permitido la elaboración de gasolina reformada de más de 100 octanos.

Se siguen buscando mejoras en los catalizadores FCC para mejorar la selectividad a la producción de gasolina y de olefinas ligeras, así como en los aditivos catalíticos promotores de la combustión, pasivadores de metales y eliminadores de SO2.

“En la industria, al inicio todo dependía de la ciencia, después de la tecnología, posteriormente de la calidad de los productos y ahora en la actualidad depende de la protección al ambiente.”

-

Kulkarni (Hindustan Ciba Geigy, India)

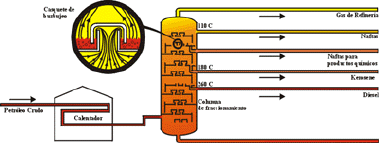

La Refinación del Petróleo

El petróleo crudo no es una sustancia simple sino una mezcla de varios componentes diferentes. Antes que el petróleo pueda utilizarse como combustible, lubricante, pavimento o materia prima química, los componentes constituyentes deben ser separados, purificados, químicamente modificados y remezclados de acuerdo a sus propiedades y a la demanda. Todo esto se hace en las refinerías de petróleo. El primer paso en la refinación de petróleo es la destilación del crudo.

Cracking catalítico: El polvo catalizador llega al reactor (en el centro) en el cual tiene lugar el proceso de desintegración. Los vapores del cracking pasan a una columna de fraccio-namiento (a la derecha). El catalizador usado vuelve al regenerador (izquierda) donde se limpia para volver a usarlo.

Productos principales derivados del petróleo

| Fracción | Tamaño | Punto de ebullición (°C) | Usos |

| Gas | C1 a C5 | -160 a 30 | Combustible gaseoso |

| Gasolina directa | C5 a C12 | 30 a 200 | Combustible motor |

| Queroseno, combustóleo | C12 a C18 | 180 a 400 | Diesel, combustible para horno |

| Lubricantes | C16 y más | 350 y más | Lubricantes |

| Parafinas | C20 y más | Sólidos de baja fusión | Velas, fósforos |

| Asfalto | C36 y más | Residuos gomosos | Superficie de carreteras |

Mecanismo de Reacción

Para obtener gasolina con alto contenido de octanos y de buena calidad, se emplea como catalizador la zeolita ZSM-5. La ZSM-5 es un cedazo con 10 miembros que contiene canales con aberturas de 5.1 a 5.6 Angstroms . Aparte de controlar la accesibilidad de los carbonos, este catalizador contiene sitios ácidos Bronsted, que son necesarios para el cracking de hidrocarburos. Las propiedades de la ZSM-5 descritas con anterioridad, permiten que este material sea usado como un aditivo de desintegración catalítica fluída para incrementar el octanaje de la gasolina. Además, incrementa la selectividad LPG de C3 y C4 con un decremento concurrente en la selectividad de la gasolina. Hay que notar que el incremento de la fracción LPG consiste predominantemente de olefinas. No hay cambios esenciales en la selectividad del gas seco (C2- ) o coque.

Sin embargo, con el cracking catalítico en presencia del ZSM-5, hay un cambio significante en la composición de la gasolina. El efecto en su estructura se presenta de la siguiente manera:

-

Disminuyen los compuestos con 7 carbonos o más en una cadena, las olefinas ramificadas y las parafinas.

-

Los hidrocarburos de una sóla cadena con 5 carbones aumentan en cantidad, y el peso molecular de la gasolina disminuye.

-

Incrementa la concentración de aromáticos y naftas.

El decremento en el peso molecular de la gasolina y el incremento en hidrocarburos de 5 carbonos son importantes razones para aumentar el octanaje de la gasolina. No hay un aumento esencial en la formación de aromáticos y naftas debido a la presencia del catalizador ZSM-5; sin embargo, desde el hecho de que el volumen total de la gasolina es reducido en virtud de la disminución de alifáticos de 7 o más carbonos, sí hay un ligero aumento en la producción de dichos compuestos. Este hecho ayuda a mejorar el índice de octanos. Hay ciertas variaciones en el posible octanaje a obtener, pero depende más que nada de las características de la alimentación y las condiciones de operación.

Conclusiones

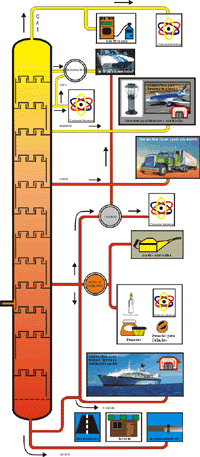

Como nos podemos dar cuenta, el cracking catalítico es un método sumamente importante en cuanto a los procesos de petroquímica básica se refiere. Gracias a dicho proceso, obtenemos un sin número de artículos que nos ayudan a satisfacer diversas necesidades, desde individuales como la gasolina, hasta colectivas, como el asfalto para las carreteras y otras más.

Los procesos petroquímicos, sobre todo para la obtención de gasolinas, son cada vez más rigurosos, sobre todo en lo que respecta a la parte ambiental. En realidad, es realmente alarmante el daño que se ha estado originando al planeta en lo que a procesos químicos se refiere; por lo que cada vez se busca generar productos por medio de procedimientos eficaces y amigables con nuestro ecosistema. Por ejemplo, en la actualidad se emplea el ZSM-5 como catalizador para el cracking, que es un compuesto estable, bastante selectivo y que no contamina en exceso en cuanto a las partículas volátiles suspendidas en el aire.

Es así como una vez más nos damos cuenta de la importancia del estudio adecuado de la Química Orgánica, con el objetivo de conocer las diferentes formas en que se comportan los compuestos, sobre todo los derivados del petróleo, y así buscar siempre la mejor ruta para implementar un procesos responsable, que satisfaga una necesidad y que sea inofensivo. Así, el cracking catalítico ofrece algunas alternativas, como el uso del catalizador mencionado, para alcanzar estos logros.

Bibliografía

Engelhard Corporation. “Increase gasoline octane and light olefine yields with

ZSM-5”. http://www.refiningonline.com/EngelhardKB/crep/TCR4_35.htm 1999.

Universidad de California, Snd Diego, United States of America. . “ZSM-5 Catalyst”. http://chemelab.ucsd.edu/methanol/memos/ZSM-5.html . 2000

Zeolyst International. “ZSM-5 Type List Products”. http://zeolyst.com/html/zsm5.html 2000.

Brown, Theodore y otros. “Química, la ciencia central”. 7ª. Edición. Prentice Hall. México, 1998.

Gates, Bruce C., Katzer, James R. y G.C.A. Schuit. "Chemistry of Catalytic Processes" McGraw Hill Co. , 1a ed. USA; 1979.

Novarro, Octavio. "Catálisis y Petroquímica" El Colegio Nacional, 1ª ed. México, 1997.

Anexos

Criterios para seleccionar un catalizador

El primer paso para seleccionar un material como catalizador consiste en elegir el mineral adecuado que activa la reacción Para esto, es necesario excluir a todos aquellos que son poco estables bajo las condiciones de operación del proceso, ya sea porque son venenosos en los alimentos, inactivos para uno o más de los productos, causantes de la pérdida de un agente volátil, o causen la pérdida de actividad a una transformación cristalográfica. Tampoco se deben considerar las sustancias o minerales que tengan problemas legales, por ejemplo, si está bajo cierta patente.

En síntesis, la selección de agentes catalíticos es una tarea complicada que requiere una secuencia de tres actividades:

Analizar la reacción lo más detalladamente posible

Organizar la información disponible sobre la reacción y también sobre reacciones análogas

Seleccionar sobre la base de la información disponible un grupo de agentes minerales que, posteriormente, serán sometidos a experimentación. Para ello, se deben tomar en cuenta cinco propiedades principales: actividad, selectividad, costo económico, estabilidad y uso prioritario.

Energías típicas de activación

| Reacción | E térmica | E catalítica | Catalizadores |

| 2N2O 2N2 + O2 | 58.5 | 29 | Au |

| C6H5CH3 + H2 C6H6 + CH4 | 53 | 35 | Cr2O3 + K2O |

| Cracking de n-hexano | 55 | 18 | SiO2 - Al2O3 |

| Deshidrogenación de dodecano | 52 | 16 | Pt + Ir |

TEXTE

Descargar

| Enviado por: | Mariot |

| Idioma: | castellano |

| País: | México |