Industria y Materiales

Cinta transportadora de trigo

CÁLCULOS DE UNA CINTA TRANSPORTADORA PARA LAS SIGUIENTES CONDICIONES.

-

Material : Trigo

-

Capacidad : 250 Ton/hr.

-

Longitud entre centros : 25 m = 82.021 pies.

-

Altura descarga : 3 m = 9.842 pies.

-

Angulo rodillo : 20°

-

Angulo abrazamiento : 200°

-

Sistema impulsión : Simple.

-

Tipo de empalme : Mecanico

-

Recubrimiento polea motriz : Recubierto con goma.

-

Tipo de servicio : Liviano

CARACTERÍSTICAS DEL MATERIAL A TRANSPORTAR

Trigo:

Densidad = 47 lb/pie3.

Material Medianamente Abrasivo abrasivo.

Explosivo

Tamaño " ½”

DESARROLLO.

Buscando Ancho y velocidad de correa

De tabla N°1 con:

Peso especifico = 47 lb/pie3

Capacidad = 200 Ton/hr.

Obtengo:

Como no aparece en tabla directamente asumo que la capacidad es proporcional a la velocidad y el peso especifico del material.

Asumo ancho de correa : 26”

Velocidad de correa: 460 pie/min

Con C= 260 Ton/hr y peso especifico = 47 lbs/pie3

C´= 260*(47/50) = 244.4 como es inferior a mi capacidad, modifico velocidad

.·. mi velocidad real es: (250/244.4)*460 = 471 Pie/min

Concluyendo:

Ancho correa : 26”

Velocidad correa: 471 Pie/min

2: COMPROBANDO VELOCIDAD MÁXIMA RECOMENDADA

De tabla N°2 con

Ancho de la correa = 26 pulg.

Material = Grano, trigo

Se tiene:

Velocidad Max. Recomendable = 600 pie/min. Estamos bien!

3) Clasificacion Polines Y Rodillos

De tabla N° 3 con:

Tipo de servicio = Liviano

Se tiene:

Diámetro polín = 4 y 5 Tipo A ( serie C.E.M.A)

Diámetro eje = Hasta 5/8”

4) SEPARACIÓN DE POLINES

De tabla N°7 con:

Ancho de la correa = 26 pulg.

Densidad del material = 47 /pie3. (45-48 lb/ pie3.)

Se tiene

Separación rodillos de ida = 5 pies.

Separación rodillos de retorno= 10 pies.

5) CALCULO CANTIDAD DE POLINES.

Se utilizaran 3 polines de impacto a 0.5 mts. De separación entre ellos.

Cantidad polines ida:

Lc = 25 mts = 82.021 pies.

Lt = ( Long. De transición)

= 26´´ * 0.9

Lt = 26” * 0.9 = 23.4” 1.95 pies.

Separación de polines de impacto = 0.5 mts. = 1.65 pies. i = Nº polines de impacto

L* = Lc - 2 Lt - (i - 1) * sep. Polines impacto.

L* = 82.021 - 2* 1.95 - (3 - 1) * 1.65

L* = 74.8 pies.

Cantidad de polines de Ida:

Cantidad de polines de retorno:

Separación real:

6) : BUSCANDO PESO DE LOS COMPONENETES

De tabla N°6 con

Ancho de la correa = 26 pulg.

Densidad = 47 lb/pie3.

Se tiene:

Peso polines de ida = 17 lb/conjunto.

Peso polines de retorno = 11 lb/conjunto.

7) PESO APROXIMADO DE LA CORREA PARA CALCULO DE FACTOR “G”

De tabla N°8 con:

Ancho de la correa = 26 pulg.

Servicio = Liviano

Se tiene: 3.18 lb/pie.

8) CALCULO FACTOR “G”.

9) FACTORES A CONSIDERAR:

F = Factor de fricción rodillo ! de tabla N°4 ! F = 0.0360

M = Factor de perdida ! es 0 (sin repartidor).

P = Perdidas por roce en correas auxiliares.

para un ángulo 7º y Lc = 82.021 pies ! P = 0.0693832

n1 = rendimiento cadena y piñón.

n2 = rendimiento reductor.

n3 = rendimiento motor.

nt = 0.95 * 0.95 * 0.85

nt = 0.77 %

10) POTENCIA NECESARIA EN EL MOTOR.

Con:

G: 11.3 lb/pie H: 3 Mts= 9.84252 Pies

F: 0.0360 M: 0

S: 460 Pie/min P : 0.0693832

L: 82.021 Pies C : 250 Ton/hr

Con esta potencia seleccionamos un moto-reductor que proporcione dicha potencia.

Por lo tanto se selecciono un moto-reductor con una potencia de 5.5 Cv = 4 Kw

SELECCIÓN DE LA CORREA.

TENSIÓN EFECTIVA:

Luego:

Te = T1 * T2 T1 = T2 *

Donde:

Alfa=200º TABLA 9

Polea recubierta

Obtengo:

T1 = 1.42 Te lbs. = 431.68 Lbs

T2 = 0.42 Te lbs. = 127.68 Lbs

TENSIÓN DE INCLINACIÓN (TS):

TS = peso correa * h P. Correa= 3.18 lbs/pie

TS = 3.18*9.84252 H = 9.84252 Pies

TS = 31.29 lbs

Comparación de TS con T2.

TS < T2 ! Tmax = 431.68 Lbs

OBTENCIÓN DE LA CORREA ADECUADA

T. selección: Tmax* Fseg.

Factor de seguridad = 11

T selección: 431.68*11 = 4748.5 Lbs

p.i.w =

Con esto ingreso a la table de correas

SEGÚN CATALOGO DE CAUCHO TÉCNICA

Obtengo con:

Empalme mecanico

Piw:184.019 Lbs/pulg

Con lo cual se selecciona la correa transportadora:

Modelo : CAUTEC 220.

N° de telas : 2

Tensión max trabajo : 230 p.i.w.

Empalme : mecanico

Espesor de la carga : 3.0 mm.

Peso de la carga : 3.0 Kg/m2.

VERIFICANDO SELECCION

RESISTENCIA AL IMPACTO:

EMAX = h(m) *m(Kg) = 1 - 10

EMAX = 1 * 8.07*10-3

= por lo tanto se cumple la condición.

SOPORTE DE CARGA: ( Ancho máximo)

Densidad = 47 lb/pie3 = 0.752865 T/m3.

! Ancho máximo de la correa para soportar la carga adecuadamente entre los rodillos es de 750 mm (30´´)

ACANALAMIENTO EN VACIO:

Ancho mínimo de correa para conformar adecuadamente en vacio sobre los polines de carga.

Con ángulo de polines ! 20° y modelo CAUTEC 220 se tiene:

! Ancho mínimo 400 mm (16´´)

DIAMETRO MINIMO DE LAS POLEAS:

Tensión real: Es la tensión de trabajo a la que realmente está sometida la correa.

Tensión nominal: Es aquella dada por las características propias de la correa.

Como:

Ingresando a tabla obtengo

A = 315mm (12´´) Polea motriz

B = 250mm (10´´) Polea de cola

C = 200mm (8´´) polea deflectora

ESPESOR APROXIMADO DE CUBIERTAS:

| Tipo de material | Tamaño máximo (mm) | Espesor de cubiertas | Tipo de cubierta | |

| Superior (mm) | Inferior (mm) | |||

| Grano | 75 | 1.5 - 3.0 | 1.5 | N |

Grado N: Normal

Densidad: 1.15 Kg/m2/mm.esp.

Temperatura operación: -20° a 80 °C.

Polímero base: Caucho natural y SBR

PESO DE LA CORREA.

P correa: ( Peso carcasa + Peso cubierta) * largo(m)

Peso cubierta = Peso unitario caucho * (espesor superior + espesor inferior) * ancho

Peso carcasa = Peso unitario(Kg/m2) * Ancho(m).

El peso de la correa real lo comparo con el peso propuesto.

Peso real : 5.3912 Kg ; Peso propuesto: 4.73 Kg

Me excedo , pero lo compenso con la diferencia de potencia del motor

CALCULO SISTEMA MOTRIZ.

Sea diámetro tambor motriz =14´´ = 35.56 Cm

Velocidad de correa = 471 pie/min = 143.6 m/min

Revolución tambor !

MOTO-REDUCTOR SELECCIONADO:

n = 400 rpm.

Pot = 4 Kw. Z63KMR100L4

90

SISTEMA TRANSMISIÓN SEGÚN CATALOGO RENOLD.

Z1= 19

Z2= 57

Factor de selección = 1.25

Potencia selección = 4*1.25 = 5

Paso cadena =3/4´´ (19.05mm)

Lubricación por goteo.

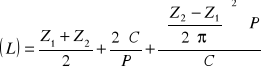

CALCULO NUMERO DE ESLABONES

Calculo del numero de eslabones y longitud de la cadena

Longitud

= eslabones

En la que C = distancia entre centros propuesta ![]()

.

P = paso de cadena ![]()

.

![]()

= número de dientes del piñón motriz.

![]()

= número de dientes del piñón conducido.

C = 900![]()

distancia entre centros recomendada.

L = =133.2 eslabones.

L = 134 eslabones

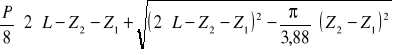

La distancia entre centros real para la longitud de la cadena L, calculada por el método anterior, será en general superior a la contemplada originalmente. La nueva distancia entre centros se obtendrá mediante la siguiente fórmula:

C =

En la que L = número de eslabones.

P = paso de cadena ![]()

.

![]()

= número de dientes del piñón motriz.

![]()

= número de dientes del piñón conducido.

C =

C =906.6 ![]()

![]()

BUSCANDO PIÑÓN Y CADENA

Para paso de ¾” según catalogo RENOLD obtengo:

Z1= 19 dientes ; Diam. Eje motor: 60 mm

Z2 =57 dientes

Cadena Simple Nº 116066 de ¾” RENOLD

Z1=213761 RENOLD

Z2=213799 RENOLD

UNIVERSIDAD DE TALCA

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERIA MECÁNICA

“CÁLCULO Y SELECCIÓN

DE UNA CINTA TRANSPORTADORA”

Descargar

| Enviado por: | Juan Hernández Bruna |

| Idioma: | castellano |

| País: | Chile |