Industria y Materiales

Torno mecánico

Informe de laboratorio:

Torno

ÍNDICE

Resumen del contenido del informe 3

Características técnicas 4

Descripción del método seguido 5

Conclusiones 8

Teoría: 9

Partes del torno 9

Herramientas de Corte 11

Esquema de la herramienta con sus ángulos principales 15

Montaje correcto de la herramienta 16

Velocidad de corte 16

Velocidad de avance 18

Tiempo de corte 18

Características técnicas de líquidos refrigerantes 19

Seguridad en el trabajo en torno 20

Bibliografía 22

RESUMEN DEL CONTENIDO

A las máquinas más antiguas que el hombre ha construido como medio de ayuda para su trabajo, pertenece el torno. El mismo se encuentra tanto en la moderna construcción de máquinas como también talleres de reparaciones y posibilita la fabricación de piezas sueltas y de series enteras.

El torno mecánico es una máquina universal especialmente adecuada para la fabricación de pequeñas piezas torneadas. En él se pueden efectuar todos los trabajos de torneado posibles y cortarse roscas.

Su ramo de aplicación es sobre todo la mecánica de precisión. También se lo encuentra frecuentemente en pequeños talleres de reparaciones.

En el presente informe daremos a conocer las características de máquinas, herramientas, equipos, procedimientos y otras especificaciones del trabajo en torno, además de todos los pasos a seguir para realizar, en forma exitosa, una pieza en el laboratorio.

CARACTERÍSTICAS TÉCNICAS

-

Máquinas:

-

Torno: procedencia sueca (importado por ASEA Chile), corriente trifásica de 380volt, y velocidad de motor de 920rpm.Plato universal de tres mordazas, autocentrante. 1000mm de distancia entre centro y 160mm de escote.

-

Instrumentos:

-

Pié de metro: marca Mitutoyo, tiene un rango de 0 a 150mm y una sensibilidad de 0.05mm.

-

Herramientas:

- Portaherramientas: recto para 5.16 pulgadas, marca Cabri, para herramientas de 3/8 de pulgada.

-

Sierra manual: Corta sólo hacia delante

-

Lo que aprieta las tuercas

-

Acero rápido: 10% Cobalto, SAE 1020 de 30mm de diámetro.

- Tornillo Mecánico: marca Senz.

-

Porta herramienta de tronzar: marca Cabri

-

Moleteador: marca Cabri, ¾ pulgada de.

-

Usillo: cono morse n°2

-

Llave del plato

-

Llave de punta: de 32mm, sin marca.

-

Llave de punta y corona: a 16 de pulgada.

-

Barrote pasa macho

-

Machos: Tótem ½ BSW

- Lima plana: 12 pulgadas de largo, semifina, marca Sandvik.

-

Portabroca: marca Rohm, morse 2, de 1 a 13mm.

-

Borcas: tipo busca centro, de acero rápido, 5x12.5

-

Macho: hilo interior

-

TE Raja: hilo exterior

-

Llave de punta y corona: 9/16, marca Andrés Bam

-

Plantilla de hilo

-

Plantilla de radio

-

Liners

-

Aceitera

-

Caretas faciales

DESCRIPCIÓN DEL MÉTODO SEGUIDO

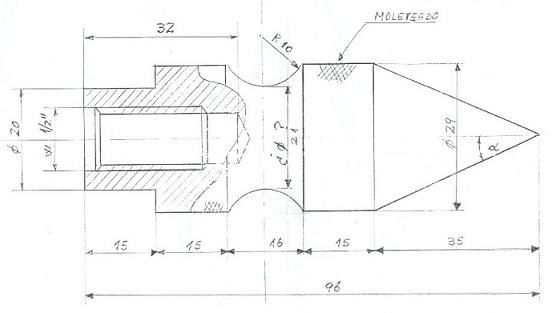

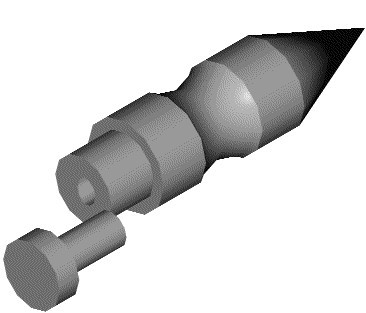

Nuestro laboratorio consistió en 4 sesiones prácticas en las que trabajamos una pieza en el tono, la cual se nos fue previamente presentada en un plano, con sus dimensiones y ángulos específicos.

En nuestra primera sesión conocimos el diseño de la pieza, las herramientas (con sus datos técnicos) y las máquinas a utilizar.

El método seguido para realizar el trabajo se puede describir en los siguientes pasos:

Seguridad en el torno: la primera norma de seguridad a utilizar es la vestimenta adecuada. Se requiere de una cotona, debidamente abrochada, pantalones y zapatos cerrados. Es necesario usar, al momento de trabajar, una máscara o gafas protectoras.

Es importante tener todos los implementos (herramientas, equipos, etc.) a mano, para así no perder tiempo.

Preparar la máquina: asegurarse de que esté limpia y lista para encender.

Cortar 101mm aproximadamente, de la barra de acero rápido, utilizando la sierra manual y el tornillo mecánico para fijar la barra mientras se realiza el corte.

Refrentar: colocar la herramienta de corte en el carro porta herramienta y la pieza en el plato universal de tres mordazas. Centrar y nivelar a la altura de la herramienta utilizando el centro giratorio. Ubicar la herramienta en un ángulo mayor a 90° con respecto a la pieza y accionar la máquina utilizando el avance automático del carro transversal. Cilindrar hasta alcanzar un diámetro de 29mm.

Medir 15mm desde el extremo refrentado y volver a refrentar la pieza hasta lograr un diámetro de 20 mm en esta sección.

Perforación: retirar el centro giratorio del husillo de la contrapunta. Luego colocar el portabrocas en la contrapunta de la máquina y en éste poner las respectivas brocas(8mm, 10.7mm y 12mm) utilizando una pequeña llave. Realizar un centro, con la broca busca centro. Perforar lentamente y dejando salir la broca para no acumular viruta y no sobre exigir las brocas.

Refentar 15mm, en un diámetro de 29mm, para luego trabajar la sección semicircular de la pieza.

Realizar dos marcas en la pieza medidas desde el extremo refrentado, la primera marca es a 15 mm y la segunda a 30 mm.

Para realizar la sección curva de la pieza (dentro de la parte anteriormente marcada), trabajamos usando dos tipos distintos de herramientas, la primera es la misma que utilizamos para trabajar la primer parte de la pieza y la usamos moviendo simultáneamente el carro porta herramientas hacia delante y hacia los lados, dándole forma al contorno circular.

Cambiar la herramienta por una de punta curva para así empezar a darle el arco de circunferencia requerido (circunferencia con radio 10mm). Comprobar la medida con una plantilla de radios.

Sacar la pieza para hacer los hilos. Sujetar la pieza en forma vertical el tornillo mecánico, usar un barrote pasa machos, con un juego de tres Machos para hacer hilos whithworth de media pulgada (marca BSW), en este procedimiento los machos se introducen de a uno empezando por el de menor diámetro y se gira con el barrote porta macho hasta donde se pueda hacer sin forzarlo y luego se cambia por el macho que viene y así sucesivamente.

Damos vuelta la pieza y la empezar a trabajar por el otro lado, realizar la punta cónica, de un largo de 35mm y un ángulo ñ=22º. Para poder formar este ángulo se suelta el carro portaherramientas y se gira hasta los 22º . Comenzamos el refentado de la pieza , hasta llegar a 15mm. de distancia de la sección semicircular.

Refrentar la cabeza del perno para que no quede la forma hexagonal que traía originalmente.

15) Moleteado (tanto del perno como del plomo).

CONCLUSIONES

A primera vista, el torno nos pareció una máquina muy complicada, como también al ver el diseño de la pieza, pareció ser sencilla. Gracias al laboratorio, pudimos darnos cuenta del error en el que estábamos, el funcionamiento del torno no es tan complicado y la realización de una pieza torneada, requiere de mucha precisión (en todas las medidas y ángulos).

Trabajar en el torno nos pareció muy entretenido e interesante. Una de las cosa que nos sorprendió fue el aumento del diámetro al realizar el moleteado. Como la mayoría de las funciones del torno, provocan una pérdida de material, era casi lógico pensar que el caso del moleteado produciría este efecto también. Pero analizando este hecho, pudimos darnos cuenta que el material al ser comprimido, se expande.

TEORÍA

Partes del torno

El torno se compone de tres partes principales:

-

El montaje y la bancada

-

El engranaje

-

El portaútil

Estas tres partes forman la construcción principal de un torno. A ellas se agregan todavía los elementos de sujeción para las herramientas y las piezas de trabajo.

En el ejemplo de un torno paralelo con husillo de guía y de refrentar se van a designar los distintos elementos de construcción.

bancada

caja de engranaje

husillo de trabajo

cabeza móvil

pinola

manivela de mano para pinola

sujeción para la pinola

husillo de guía

husillo de refrentar

árbol de embrague

placacubierta de mecanismo

cubeta de retensión para virutas y el agente refrigerante

montante

palanca para transmisiones sencilla y múltiple

palanca para la conexión a la derecha e izquierda del corazón de inversión

vaso de control de nivel de aceite

palanca para la contramarcha

conexión para el avance y el roscado

ajuste para el avance y el roscado

ajuste para la rosca milimétrica, la rosca de pulgada y la rosca de módulo

acoplamiento para el usillo de refrentar y de guía

ajuste para los números de revoluciones del husillo de trabajo

volante para el movimiento longitudinal del carro

mango de maniobra para la marcha derecha e izquierda

palanca para “cilindrar” y “refrentar”

desenganche del avance

palanca para el “roscado”

parte inferior del carro

parte superior del carro

punto de sujeción para el útil

interruptor para la bomba del agente de refrigeración

interruptor para la caja de enchufe en el dorso de la máquina para la conexión de aparatos adicionales

interruptor principal

manivela apara el movimiento transversal

manivela para el movimiento del carro

Función de alguna de las partes del torno:

-

Montante: admisión de la bancada, colocación del equipo eléctrico y de los accesorios en el montante hueco de la máquina.

-

Bancada: sirve para la guía del carro y del cabezal móvil.

-

Cabezal del husillo: incorporados en el engranaje principal y el engranaje de avance, así como alojado el husillo de trabajo.

-

Husillo de trabajo: admisión de los distintos dispositivos para la sujeción de las piezas a trabajar.

-

Palancas: maniobra de las distintas velocidades de avance en el engranaje de avance.

-

Palanca: maniobra del engranaje de corazón de inversión.

-

Cubierta protectora: cubierta protectora para las ruedas de cambio de velocidad.

-

Carro: movimiento y maniobra del útil para tornear.

-

Punto de sujeción: sujeción del útil por tornillos tensores.

-

Placacubierta del mecanismo: maniobra y manejo del carro.

-

Husillo de guía: se maniobra para el roscado.

-

Husillo de refrentar: sirve para el movimiento del carro durante los trabajos de cilindrar y de refrentar.

-

Cabezal móvil: contrasoporte apoyo al tornear piezas largas.

-

Pinola: admisión de la punta del cabezal móvil o de herramientas de taladrar.

-

Cubeta de retensión: retensión de la viruta y del agente refrigerante.

-

Vía de resbalamiento: guía del carro.

Herramientas de corte

El afilado correcto de los buriles (o cuchillas) de corte es uno de los factores más importantes que deben ser tomados en consideración para mecanizar los metales en las máquinas. El buril de corte debe estar correctamente afilado, de acuerdo con el tipo particular de metal que va a ser torneado y debe tener un filo adecuado para cortar exacta y eficientemente. Para obtener buriles de corte correctamente afilados, debe prestarse atención especial a los ángulos que forman las aristas cortantes. Estos ángulos reciben los nombres de ángulo de inclinación y de despejo.

En el torno, los buriles utilizados más frecuentemente son:

-

Buriles de corte derecho e izquerdo

-

Buriles para refrentar, de corte derecho e izquerdo

-

Buriles redondeados

-

Buriles para roscar y el buril de corte interior.

El uso de estos buriles depende del procedimiento empleado y de la naturaleza del trabajo.

Los buriles de torno para acero rápido, se fabrican de dimensiones estándar. Solamente necesitan ser afilados a la forma deseada e insertados en un mango portaherramientas apropiado para ser utilizados. Los tamaños más comunes de buriles cuadrados son: ¼”(0.6 cm), 5/16”(0.8 cm) y 3/8”(0.9cm). Pueden obtenerse tamaños mayores para trabajos más pesados.

El ángulo de 30° en los extremos de la barra, para los buriles de corte, sirve como guía para dar el ángulo de incidencia o de despejo frontal a la herramienta al ser colocada en el portaherramientas. El buril se adapta al mango portaherramientas con un ángulo de 20°, aproximadamente, dejando una incidencia frontal de 10°, aproximadamente, con el que se utiliza para trabajos generales.

La inclinación, llamada a veces la pendiente del buril, se esmerila en la parte superior, alejándose gradualmente del borde cortante. El ángulo que se aparta lateralmente del borde cortante, de la horizontal hacia un costado del buril, se llama ángulo de inclinación.

La combinación de la inclinación posterior y la lateral forman el ángulo de ataque que proporciona una acción de cizalla de borde cortante, permitiendo así que el material sea torneado más libremente y haciendo que las virutas se alejen del filo. El tipo de material que ha de ser torneado determina este ángulo.

El despejo del corte del buril lo determinan los ángulos necesarios para librar la pieza del trabajo cuando el buril se apoya contra ella durante el corte. El despejo lateral es, normalmente, de 3 a 10 grados. El despejo frontal o incidencia se esmerila a partir del borde cortante y continúa hasta el talón del buril de corte.

Si se esmerila un buril con demasiada incidencia, el borde cortante se deteriorará rápidamente y se desmoronará en los cortes pesados, haciendo necesarios afilados repetidos, con las pérdidas consiguientes de material de buril y de tiempo. El ángulo de incidencia frontal es, generalmente, de 3 a 15 grados, dependiendo esto de la naturaleza del trabajo y de la altura a que se ajusta el filo del buril.

Los buriles de torno, de corte derecho e izquierdo , se emplean para cortes de desbaste y trabajos generales en la máquina. El buril se forma, con un esmerilado mínimo, con el fin de dejar una superficie amplia sobre el corte del buril que permita la eliminación rápida del calor que se produce al efectuar cortes pesados, lo cual prolonga la duración del filo.

El buril de corte lateral derecho corta cuando avanza de derecha a izquierda; el borde cortante se encuentra sobre el lado izquierdo del buril. El buril de corte lateral izquierdo corta cuando se apoya de izquierda a derecha; el borde cortante se encuentra sobre el lado derecho del buril.

Los buriles de corte lateral para refrentado derecho o izquierdo se afilan para ser utilizados en resaltes refrentados. La parte frontal del buril para refrentado de corte lateral derecho está esmerilado de tal modo que permita librar una de las puntas del torno cuando se lleva a cabo el refrentado de los extremos. El buril para refrentado de corte derecho corta cuando se apoya de derecha a izquierda; el borde cortante se encuentra en el lado izquierdo del buril mientras la cresta se aparta gradualmente del borde cortante.

El buril para refrentado de corte lateral izquierdo es esmerilado al contrario que el de corte lateral derecho; el borde cortante se encuentra al lado derecho del buril, mientras que la parte superior se aparta gradualmente del filo. En ambos casos, el talón del buril es esmerilado de tal modo que proporcione espejo suficiente para evitar la fricción cuando el filo se apoya contra la pieza que va a ser torneada.

El buril de torno de punta redondeada es un instrumento cortante para trabajos generales que puede utilizarse para numerosas operaciones de torno. La cara superior del buril puede esmerilarse de tal modo que quede plana para admitir cortes ligeros en cualquier dirección o con inclinación lateral derecha o izquierda, para cortes en una dirección determinada. Puede utilizarse con buenos resultados para cortes de acabado. El radio del borde acortado puede ser esmerilado para formar filetes en un resalte, asimismo, puede utilizarse para cuellos y ranuras.

Esquema de la herramienta

Montaje correcto de la herramienta

El centrado de un trabajo sujeto en el plato puede comprobarse observando la luz que separa al extremo de un portaburil de pieza en rotación. El portaburil se sujeta al revés en el poste y se aproxima a continuación, de modo que toque casi en los puntos salientes de la pieza de trabajo.

Un pedazo de papel colocado sobre el carro transversal, bajo el portaburiles, refleja la luz en el espacio entre el portaburil y la pieza de trabajo. Cuando se hace girar lentamente el husillo, el claro de luz indicará la cantidad de excentricidad de la pieza de trabajo. Se marca el punto saliente y se ajustan las mordazas hasta que la pieza gire concéntrica.

Velocidad de corte (sistema métrico)

El cabezal fijo del torno está construido de tal modo que permita el cambio de velocidad del husillo ya sea por medio de una polea escalonada accionada por banda o por un mecanismo de cabezal de engranes. Puede obtenerse un cambio de velocidad en la polea escalonada accionada por banda, pasando ésta a otro escalón de la polea. Las velocidades más bajas se obtienen interponiendo engranajes reductores. En los nuevos tipos de cabezal de engranajes, los cambios de velocidad pueden obtenerse modificando la posición de los engranajes en el cabezal fijo.

La velocidad de corte para un material no cambia, sino que permanece constante mientras que las revoluciones por minuto, o velocidad del husillo del torno pueden aumentar o disminuir de acuerdo con el diámetro de la pieza. Los factores que determinan la velocidad de corte son: el tipo y la dureza del material, el diámetro de la pieza, el material del que está hecha la herramienta de corte, la forma de la herramienta y la profundidad del corte.

Se recomiendan cortes anchos y bajas velocidades para corte de desbaste, con el fin de evitar el desgaste de los bordes cortantes de la herramienta y las pérdidas de tiempo. La velocidad del husillo se aumenta generalmente para cortes de acabado y se disminuye el avance.

Las velocidades de corte para trabajos de torneado se expresan en pies por minuto o metros por minuto. La velocidad de corte es el número de pies (metro) que pasan por el filo de la herramienta en un minuto, midiendo sobre la circunferencia de la pieza.

Velocidades de corte para tornear metales

con herramientas de acero rápido, basadas en avances promedio

| Material | Torneado y barrenado | Roscas | ||||

| Corte de desbaste | Corte de acabado | |||||

| pies | m. | pies | m. | pies | m. | |

| Acero para maquinaria | 90 | 27 | 100 | 30 | 35 | 11 |

| Acero de herramienta recocido | 50 | 15 | 75 | 23 | 20 | 6 |

| Hierro colado (gris) | 60 | 18 | 80 | 24 | 25 | 7.5 |

| Latón (amarillo) | 160 | 49 | 220 | 67 | 60 | 18 |

| Bronce | 90 | 27 | 100 | 30 | 25 | 8 |

Las velocidades de corte de la tabla disminuyen, aproximadamente, en el 50% cuando se utilizan herramientas de acero al carbono.

La velocidad de corte en pies o en metros por minuto, puede calcularse multiplicándole diámetro de la pieza en pulgadas (o en milímetros) por 3.14 y por el número de revoluciones por minuto (RPM) y dividiendo luego el producto por 12 o por 1000.

Puesto que la velocidad de corte se expresa para cada particular de material o pieza que deba tornearse, es necesario calcular la velocidad apropiada del husillo para el diámetro de la pieza. Las RPM pueden determinarse multiplicando la velocidad de corte por 12 y dividiendo el producto por 3.14 veces el diámetro del trabajo en pulgadas.

Se utiliza la velocidad del husillo más cercano posible a las RPM calculadas.

Un método mas sencillo para calcular las revoluciones por minuto ( para determinar el número aproximado de revoluciones por minuto), es multiplicar la velocidad de corte en pies por 4 y dividirla por el diámetro de la pieza en pulgadas.

La fórmula utilizada en el laboratorio es: (mm/min) ó (m/min), donde d es el diámetro de la pieza en giro y N es el número de revoluciones por minuto.

Velocidad de avance (sistema métrico)

El avance depende de la rigidez de la pieza y de la forma en que esté sujeta la máquina, la rigidez y la forma de la herramienta de corte y la velocidad de corte.

Alimentación es lo que avanza la herramienta en cada revolución de la pieza de trabajo. El avance se concibe como la anchura de la viruta metálica del corte. Por ejemplo, si se emplea un avance de 1/64 de pulgada (0.04 cm) para tornear un cilindro serán necesarias 64 revoluciones de la pieza para que la herramienta avance una pulgada. La anchura de la viruta metálica será de 1/64”.

La cantidad de avance depende de numerosos factores: el de material que está siendo torneado, la velocidad de corte para la pieza de trabajo, la profundidad de corte y la herramienta empleada. Para cortes de desbaste, el avance deberá ser tan grande como lo admita la máquina y resista la herramienta de corte. Para cortes de acabado, la cantidad de avance disminuirá, dependiendo ello del acabado que se desee.

Tiempo de corte (sistema métrico)

La fórmula utilizada en el laboratorio es: ,donde

a: avance, en milímetros.

N: número de revoluciones por minuto.

Ejemplo:

Calcular el tiempo requerido para hacer un corte de acabado con avance de 0.010 mm., en una pieza de acero de máquina de 250 mm de longitud por 30 mm. de diámetro.

t = 7.8 min

Características técnicas de líquidos refrigerantes

Durante arranque de virutas, la energía alimentada debido al arranque de virutas y la fricción entre el útil, la pieza a trabajar y la viruta, se transforma en calor el cual queda absorbido por la pieza al trabajar, la viruta y el útil. Con el fuerte calentamiento, la pieza a trabajar se dilata. No se debe medirla en este estado porque podría ser demasiado pequeña y, después de enfriarse, resultaría entonces chatarra. Por la refrigeración, este calentamiento puede ser mantenido en límites soportables. Útiles para tornear de acero para herramientas, pierden su dureza con temperaturas de encima de 200°C, tales de acero rápido la pierden con temperaturas de entre 500 y 600°C. Al refrigerarlas, la carga de tales herramientas puede ser aumentada, sin que exista peligro de un ablandamiento.

En casos determinados, el efecto de lubrificación de la cuota de aceite de una emulsión puede tener por resultado una mejora de la superficie de la pieza a trabajar y un mejoramiento de la herramienta.

Algunos ejemplos de lubricantes, son:

-

Aceite Vacmul 224: este aceite es uno de los tantos modelos de la serie Vacmul series de la empresa Móvil, está diseñado para satisfacer las necesidades de una amplia gama de funcionamientos acabados en la metalurgia. Este aceite se puede trabajar en diferentes tipos de materiales como lo son el acero, aluminio y cobre. También es conveniente utilizarlo en el funcionamiento de los vestidos, rumbos y los ejes, donde se requiere siempre una superficie excelente. Debido a la incorporación de aditivos de lubricación en el producto, también puede usarse en el trabajo de materiales dúctiles y también el trabajo con metales amarillos.

-

Aceite Solvac 1535 G

-

Aceite Sultrán B-6

-

Chevron Elite-Cut AM Metalworking Fluid (tipo sintético): Clasificación de servicio: Servicio mediano, activo.

Un aceite de corte versátil para propósitos generales que con frecuencia es el aceite más práctico para talleres y plantas de trabajo con sistemas centralizados de aceite de corte. También se puede usar en aceros al carbono y aceros de aleación. Proporciona el enfriamiento necesario para operaciones de maquinación ligera a moderadamente severa. Proporciona una excelente vida útil de la herramienta y acabados en operaciones tales como taladrado, roscado, perforado, acepillado de engranajes y torneado.

Contiene azufre activo y manchará el cobre y el latón.

Funciones:

-

Proporciona un enfriamiento y lubricación excelentes en una amplia gama de operaciones de maquinación

-

Evita la soldadura de la viruta y la herramienta

-

Enjuaga las virutas, quitándolas del área de trabajo

-

Protege las superficies de trabajo acabadas, las herramientas y las máquinas de la herrumbre y el manchado

-

Reduce de manera asombrosa la neblina de aceite en máquinas herramientas de alta velocidad

Seguridad en el trabajo en torno

Un torno puede ser muy peligroso si no se maneja en forma apropiada, aun cuando esté equipado con diversas protecciones. Es obligación del operador observar diversas medidas de seguridad y evitar accidentes. Se debe tener conciencia de que conservar limpia y en orden la zona alrededor de una máquina ayudará en gran parte a la prevención de accidentes.

Estas son algunas de las reglas de seguridad más importantes que deben observarse al manejar un torno:

Use siempre anteojos de seguridad al manejar cualquier máquina o una máscara protectora.

Nunca intente manejar un torno hasta que esté familiarizado con su funcionamiento.

Nunca use ropas holgadas ni tenga puestos anillos o relojes al manejar un torno (éstos pueden ser atrapados por las partes giratorias del torno y causar un grave accidente).

Detenga siempre el torno antes de realizar una medición de cualquier tipo.

Use siempre una brocha para quitar las virutas (no emplee la mano, tienen filo. Quitar las virutas con la mano es una práctica peligrosa; siempre debe usarse una brocha).

Antes de montar o quitar los accesorios, corte el suministro de potencia al motor.

No realice cortes profundos en piezas muy delgadas (esto podría provocar que la pieza se doblara y saliera volando de la máquina).

No se incline sobre la máquina. Manténgase erecto, procurando que su cara y ojos queden alejados de las virutas que salen volando.

Conserve limpio el piso alrededor de la máquina, libre de grasa, aceite u otros materiales que pudieran provocar una caída peligrosa.

Nunca deje la llave del plato en éste (si se arranca la máquina, la lave saldrá volando y es posible que hiera a alguien. Dejar una llave para plato en el mismo puede hacer que alguien reciba una herida peligrosa).

BIBLIOGRAFÍA

-

“El Torno”, Werner Schlayer, 1972.

-

“El torno”, Editorial Reverté mexicana, S.A., 1969.

-

“Alrededor de las máquinas herramientas”, Henrich Gerling

-

http://delfosis.uam.mx/~sre/lab/maquinas/maquinas/torno/torno5.html

Descargar

| Enviado por: | Cote |

| Idioma: | castellano |

| País: | Chile |