Química

Tableros de Partículas: Fabricación

Trabajo de Investigación N°1

Procesos Químicos de Fabricación

“ Tableros de Partículas ”

3.- Introducción.

El presente trabajo entrega una amplia perspectiva acerca de la situación mundial y nacional referente a proceso industrial de fabricación de tableros de partículas o tableros de madera aglomerada, además de referirse a las características del producto, tales como sus aplicaciones, precios, comercialización y perspectivas futuras, procesos, subproductos y el impacto ambiental asociado a este proceso productivo.

Gran parte de este trabajo se realizará con información proveída por la empresa Masisa S.A. Planta Mapal.

4.- Antecedentes históricos.

La idea de fabricar tableros de partículas de madera aglomerada tiene una larga historia. La propuesta de Pfohl (patente adjudicada en 1936), fue el producir tableros de partículas uni o tri capas hechos a partir de astillas de madera o trozos de madera de tamaño pequeños.

La iniciativa de este no tuvo mucho éxito en aquel tiempo debido a:

1.- Ausencia de conocimientos adecuados acerca de la producción de partículas ni de equipos involucrados en el proceso.

2.- Desconocimiento de las propiedades así como las cantidades de los adhesivos necesarios para la fabricación de los tableros.

3.- Costumbre existente en aquel tiempo de utilizar madera sólida o tableros de madera terciada.

4.- Ausencia de tecnología adecuada para su producción masiva.

Con el paso del tiempo, la dedicación en la investigación, desarrollo del proceso productivo y los equipos involucrados en la fabricación de tableros de partículas, en 1941 se estableció en Alemania la promera planta de fabricación de este tipo de tableros, lo cual dio inicio a su fabricación en gran escala, debido a que las limitantes anteriores habían sido superadas. Actualmente en la fabricación de tableros de partículas se utiliza madera de primera calidad y a la vez, presenta un mejor aprovechamiento de materiales lignocelulósicos tales como virutas, astillas, corteza etc., que son clasificados como desechos en aserraderos y plantas de fabricación de muebles, brindando un mayor valor agregado a estos materiales.

En cuanto al uso que se les da a los tableros de partículas, principalmente se orientan a la mueblería, así como en menor medida a estructuras interiores de viviendas.

5.- Antecedentes técnicos.

El tableros de partículas o de madera aglomerada consiste en la aglomeración o enlazamiento de partículas de materias lignocelulósicas, de determinados tamaños, mediante la utilización de un agente enlazante ( adhesivo ), componente fundamental para alcanzar un tablero de propiedades mecánicas aceptables. Los tableros de partículas pueden fabricarse multi o uni capas. Las capas están diferenciadas por el tamaño de las partículas empleadas en su formación, es por esto que los tableros de partículas pueden clasificarse en:

De baja densidad: densidad menor a ![]()

.

De densidad media: densidad entre ![]()

y ![]()

.

De alta densidad: densidad mayor a ![]()

.

Respecto a los adhesivos utilizados en el proceso de fabricación, estos corresponden principalmente a resinas sintéticas del tipo termofundibles ( que polimerizan en caliente ).

Las más utilizadas en la industria del ramo son:

Resinas Urea-Formaldehido.

Resinas Melamina-Formaldehido.

Resinas Melamina-Urea-Formaldehido.

Resinas Fenol-Formaldehido.

Resinas Resorcinol-Formaldehido.

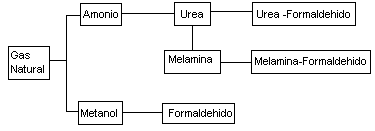

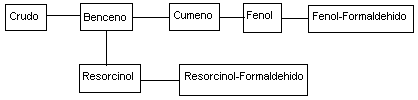

Todas estas resinas anteriormente mencionadas son productos obtenidos de materias primas provenientes del gas natural y del petróleo( fenol, urea, formaldehído, etc.).

El siguiente es un esquema de la fabricación de resinas sintéticas.

6.- Preparación de Partículas.

Materias primas en forma de astillas, aserrín y virutas de madera llegan a la planta donde son apiladas y luego clasificadas mediante una criba que separa compuestos ajenos al proceso como piedras, metales y para separar para virutas con sobre tamaño las cuales son enviadas a un molino de martillos, para homogeneizar el espesor. La parte aceptada se envía a silos de acopio de aserrín y viruta ( silos de material húmedo).

Por otro camino llegan lampazos y astillas, los lampazos son reducidos a astillas las cuales se almacenan en un silo que alimenta tres viruteras “Pallman” que se encargan de homogeneizar el espesor de las partículas. El producto ( Astillas ) se envía a secado y el polvo generado en la molienda, es extraído y enviado a combustión en una planta térmica. Mediante tornillos helicoidales se forma una corriente de material de composición determinada( regulando la velocidad de los tornillos), que es enviada a secado.

Las dimensiones óptimas para las partículas involucradas en el proceso son:

El cuadro anterior supone que la forma típica de las partículas es un paralelepípedo, ya que los tamices y los molinos utilizados en el proceso están diseñados para lograr tal geometría. En la práctica, una partícula aceptable debe cumplir con un rango de esbeltez entre 60 y 120, siendo el ideal 100, aunque este valor varía para partículas finas y gruesas.

![]()

6.1.- Secado de partículas

Los gases de combustión provenientes de un quemador de fuel oil y polvo de madera, son enviados a un pre-secador y luego a un secador horizontal rotatorio de 22 m de largo y de 11 ton/hora de capacidad de evaporación de agua. Las temperaturas de los gases de combustión a la entrada y salida fluctúan entre 175°C y 117°C respectivamente.

Las partículas y el vapor de agua generado que salen del secador son enviados a ciclones los cuales separan el vapor de las partículas, liberando vapor a la atmósfera y entregando por el fondo una corriente de partículas con humedad ajustada (ideal 1-2%).

7.- Encolado de partículas

En esta etapa del poroceso se añade la cola a las partículas, la cual consta principalmente de: resina a base de Urea-Formaldehido, catalizador( acelera la velocidad de fraguado de la resina al centro del tablero ), activador, secuestrante (disminuiye las emisiones de Formaldehido ), y agua.

La cola es de extarordinaria importancia debido a su elevado precio, ésta influye enormemente en los costos de fabricación de los tableros. A causa de lo anterior, es muy importante que las partículas clasificadas como fino y grueso posean la mínima cantidad de polvo de madera ya que éste absorve una mayor cantidad de cola debido a su mayor área superficial.

Previo a la aplicaciópn de cola se aplica emulsión parafínica atomizada mediante boquillas con aire. La emulsión brinda propiedades hidrófobas al tablero*****ojo revisar otra información*****, lubrica el sistema disminuyendo el roce de las partículas con la pared de las encoladoras y reduce, en parte la cola a aplicar.

La cola se aplica en distinta proporción para las partículas finas y gruesas, es así como en la salida de las encoladoras el material fino debe poseer humedad entre un 9% y un 13% y para el material grueso no debe superar el 10%. Es importante agregar que la cola para las partículas finas que forman las capas superficiales del tablero poseen un mayor porcentaje de agua.

7.1.- Formación del queque de partículas.

Se realiza mediante una clasificación por sopladores de aire, utilizando una formadora móvil. Las partículas finas son arrastradas por el aire formando la primera capa, sobre una capa plana, mientras las más gruesas caen formando la capa media, luego, nuevamente se aplica material fino para formar la capa superior, la clave es el aprovechamiento de la diferencia de peso, por lo tanto el espesor de cada capa va a depender de la cantidad de fino y grueso utilizado en la formación.

7.2.- Pre-prensado.

Se realiza mediante una prensa estática, con una presión específica de ![]()

, con una temperatura de placa superior de 50°C y de placa inferior 90°C aproximadamente, buscándose cuatro objetivos principalmente:

-

Dar al colchón (queque) de madera particulada una mayor consistencia.

-

Reducir el volumen del colchón.

-

Acortar el ciclo de prensado.

-

Disminuir los requerimientos de calor en la prensa.

Según datos entregados por el encargado de este proceso, la disminución del espesor del queque de partículas es de aproximadamente un 40%, en datos reales pasa lo siguiente, inicialmente entran a la formadora con un espesor de 55 mm aprox., salen de ella a 33 mm, y de la pre-prensa con un espesor nominal de 15 mm.

8.- Prensado.

En la prensa principal, de operación estática y de platos calefaccionados con aceite térmico, el queque es sometido a presión hasta obtener la densidad deseada del tablero. El espesor bruto( antes del lijado ), está dado por barras distanciadoras ubicadas en la prensa. La temperatura de los platos se mueve en el rango de 150 °C a 2 00°C dependiendo del espesor del tablero. La presión de cerrado es de ![]()

aproximadamente y luego baja a ![]()

.

Una humedad del 9-13% para las capas superficiales y no mayor del 10% en la capa central, corresponden a humedades ideales para el proceso de prensado, en el que se producen tres fenómenos principales:

Procesos mecánicos: Deformación de las partículas por flexión y compresión, disminución del volumen de los poros y aumento de los puntos de contacto entre las partículas.

Procesos Químicos, dados por el fraguado de la resina UF por policondensación, y algunas reacciones químicas de aditivos agregados al tablero.

Proceso térmico: Fundamentalmente dado por la generación de vapor en las capas externas, el cual fluye hacia el interior del tablero permitiendo así el aumento de temperatura desde las capas superficiales al centro hasta alcanzar una temperatura aproximada de 105°C en el centro del tablero, temperatura a la cual la resina Cura.

La prensa trabaja en dos ciclos: Un ciclo de cierre y un ciclo de abertura.

En el ciclo de cierre, la velocidad de la prensa debe ser tal, que evite la polimerización de la resina antes de alcanzar el espesor deseado. Averiguar que es la polimerización***** Es por eso que los tiempos de cierre de la prensa son muy pequeños, normalmente menores a 1 minuto y además se agregan agentes químicos que retardan el curado del adhesivo UF.

9.- Enfriado.

Los tableros ya prensados se depositan en un enfriador estrella, que consta de 14 aspas. Se enfrían los tableros hasta una temperatura de 50-55°C gracias a la ventilación que poseen los tableros situados en las aspas.

Esta etapa es muy importante porque a la salida de la prensa, el tablero presenta temperaturas muy elevadas( sobre 170°C en las capas superficiales y sobre 100°C para la capa central). Si los tableros se almacenaran a esta temperatura, el tablero podría sufrir descomposición del polímero vía hidrólisis de este:

El tablero, al sufrir una hidrólisis, disminuye su resistencia mecánica. Ya que desaparece el agente que mantiene cohesionadas las partículas.

10.-Obtención del producto final.

Una de las últimas etapas del proceso es el recorte de rebordes, consiste en cortar los bordes del tablero, cuyas partículas no se encuentran cohesionadas en buena forma, a diferencia de las zonas más centrales, luego los tableros pasan a una bodega de reposo, aquí los tableros formateados adquieren su forma final gracias al reposo, es por esto que se debe cuidar la forma en que los tableros son almacenados para así evitar posibles arqueos y deformaciones. Luego pasa a una etapa de lijado y dimensionado( formateo ), aquí los tableros son lijados para lograr un mejor acabado superficial, obteniendo superficies lisas y sin rugosidades que permiten mejorar el comportamiento del tablero frente al pintado o revestimiento de su superficie. En este punto es eliminado el sobreespesor dado a los tableros durante el proceso. Posterior a esto, se formatea el tablero, cortándolo en dimensiones específicas según sea el pedido del cliente y el patrón común. Mediante un control de calidad son clasificados en A, B y C, destinándose a la venta sólo clase A. Después se realiza el Embalaje, aquí el paquete de tableros es envuelto en polietileno, se le colocan tapas al paquete, utilizando tableros rechazados, luego se atan longitudinal y transversalmente al paquete. En algunas empresas son sometidas a operaciones complementarias de fabricación como por ejemplo se recubren con chapas u otros materiales como el papel melamínico, a fin de obtener una superficie mejor y de aumentar sus propiedades de resistencia, además de mejorar su presentación. Cuando se desea aumentar las prpiedades de resistencia al fuego del tablero se agregan a las partículas diversas sustancias ignifugas, antes del mezclado o durante este. Aunque los tableros de madera no suelen emplearse en condiciones en que el peligro de pudrición es grande, debe tenerse en cuenta la posibilidad de daños provocados por hongos y termes. En caso de que sea preciso aplicar algún tratamiento con sustancias preservadoras para determinadas aplicaciones, se ha comprobado experimentalmente que da resultados satisfactorios agregar a la resina, antes de mezclarla con las partículas, de 1 a 2% de pentaclorofenol sin que influya perjudicialmente en las propiedades del tablero. Finalmente los tableros están listos para enviarse a destino.

11.- Aspectos económicos de la industria de tableros de partículas.

En Chile, la industria de tableros de madera ha manifestado cambios muy significativos en los últimos años, los que se traducen en la adopción de modernas tecnologías, ampliación de las capacidades productivas y el ingreso de nuevos inversionistas, proviniendo tanto del sector forestal como fuera de el. De esto surgen los principales desafíos a que se enfrentará esta industria en los mercados internacionales y la necesidad de deducir hasta que punto se desarrollará el mercado nacional para estos productos, para lo cuál se debe analizar la situación tanto en forma local como global.

Actualmente los tableros producidos en el país, corresponden mayoritariamente a los de uso no-estructural, que se utilizan en una gran variedad de usos y una incipiente producción de tableros estructurales, desarrollándose a partir de un proyecto elaborado por fundación Chile, para la construcción de viviendas energitérmicas.

En la última década, la producción de tableros y chapas ha aumentado significativamente alcanzando en 1997 una producción de 1051.7 miles de m![]()

de la cuál los tableros de partículas presentan una producción de 424,6 miles de m![]()

lo que corresponde a un porcentaje del 40% aproximadamente, este crecimiento se ha desarrollado en menor grado estos últimos años dada la lentitud de la reactivación económica del país.

A continuación presento 7 tablas que aclaran aun más el peso que tiene esta industria dentro de la producción generada por el sector forestal.

11.1.- Tablas Asociadas a la Industria de Tableros

Volumen Tableros de Madera Exportado Por País de Destino.

( En miles de Toneladas )

Ocupación Sector Forestal Por Actividad

Ocupación De La Industria Primaria Según Año.

( Personas )

Ocupación De la Industria Forestal Secundaria Según Región.

( Personas )

Producción Tableros y Chapas de Madera

( Miles de ![]()

)

Producción, Comercio y Consumo Aparente de Tablero y Chapas.

( Miles de Toneladas )

Monto de las Exportaciones asociadas a este producto.

( Millones de US$ Fob )

Grafico Precio Medio De Exportación Por Tonelada.

( US$ FOB/ Unidad )

12.- Aspectos ambientales.

El proceso productivo de Tableros de partículas tiene una peculiaridad muy importante, en lo que refiere a los residuos sólidos, ya que estos son reutilizables en el proceso. Estos residuos son aserrín y virutas que a la vez son materias primas del proceso, y las que no podrían reutilizarse, por su finesa por ejemplo, son usados como combustible.

Esta característica hace beneficiosa a esta actividad para otros procesos de la industria forestal primaria, como por ejemplo el aserrío, puesto que utiliza sus desechos ( aserrín y virutas ) como materia prima.

Analizando la parte de emisiones de la fabricación y uso de este producto es importante estudiar dos tipos de sustancias, a las que me referiré a continuación.

12.1.- Formaldehido

El pegamento o aglutinante utilizado en el proceso productivo produce una sustancia toxica llamada Formaldehído, que es un gas incoloro, muy soluble en agua, de olor penetrante y con propiedades irritantes.

La gran controversia imperante respecto a las consecuencias a largo plazo de una exposición prolongada a niveles relativamente bajos de Formaldehído, niveles que son típicos en casas rodantes o edificios con aislamiento para conservar energía. Sin embargo se concluyó que este compuesto es un posible cancerígeno humano, con base en estudios experimentales y de epidemiología humana. Los estudios epidemiológicos sugieren un aumento en la incidencia de tumores cerebrales, leucemia y cirrosis hepática entre los trabajadores. Las pruebas de laboratorio indican que el Formaldehído produce cáncer nasal en ratas y que al parecer produce mutaciones en bacterias, levaduras y en las células de Drosophila ( mosca de la fruta ), mamíferos y humanos. No hay evidencias concluyentes de efectos en la reproducción. Algunos datos indican que los metabolitos primarios pueden ser tóxicos para el sistema nervioso, pero estos datos son demasiado escasos para extraer de ellos conclusiones.

La exposición aguda al Formaldehido puede causar envenenamiento y es letal a niveles que exceden las 100 ppm. Algunos de los síntomas de envenenamiento son: dolor abdominal, ansiedad, irritación en nariz y garganta, depresión del sistema nervioso central, coma, convulsiones, diarrea, dolor de cabeza, náusea, vómitos y varios problemas respiratorios, como bronquitis, pulmonía o edema pulmonar. Niveles más bajos de exposición causan dermatitis, tos y disminución de la capacidad pulmonar. Los síntomas clásicos a niveles bajos de Formaldehído incluyen catarro, garganta irritada, insomnio, dolor de cabeza, fatiga, dificultad para respirar, sinusitis, dolor en el pecho, náusea frecuente y bronquitis. Estos síntomas han ocurrido a niveles tan bajos como 0.05 ppm, nivel que fue propuesto en California como norma de calidad del aire en interiores. De ingerir Formaldehído, debe inducirse el vómito y tomar grandes cantidades de agua. La exposición via ocular o cutánea debe tratarse irrigando inmediatamente los ojos y/o lavando la piel con agua. Para prevenir la intoxicación. La aplicación de barreras en la superficie ( pinturas, lacas o barnices) sobre maderas comprimidas o triplay pueden reducir el nivel de emisión de Formaldehído, lo mismo hace el mantener los niveles de humedad en interiores menores de 35%. Revistas especializadas informan a los consumidores que la cantidad de Formaldehído emitido varía de acuerdo a los materiales de construcción ( por ejemplo, las tablas de fibra de densidad media emiten tres veces mas que la madera comprimida).

La siguiente tabla ilustra algunos datos técnicos de este compuesto:

Es importante destacar que en la industria de los tableros existe la preocupación de bajar los niveles de emisión de Formaldehído en sus productos, pero principalmente como requisito competitivo, y se ha llegado a niveles muy bajos que no representan ningún peligro para la vida humana.

12.2.- Dióxido de Carbono.

Las emisiones de ![]()

producidas en la fabricación de tableros de partículas se producen por la combustión de petróleo y madera para desarrollar el secado del material, por otra parte se podría decir que esta actividad industrial está implicada en el aumento de ![]()

por la deforestación necesaria para obtener la materia prima. El hombre a través de diversas actividades y muchas veces sin advertirlo, está contribuyendo a cambiar el clima de la tierra. Ello es consecuencia de prácticas que producen emisiones continuas a la atmósfera de ciertos gases: el dióxido de carbono y otros que incrementan el “ efecto invernadero” y, por cierto, la temperatura de la superficie terrestre y de la baja atmósfera. La ocurrencia de estos cambios producirán impactos importantes para toda la sociedad. La temperatura global de la tierra es el resultado del balance existente entre la energía que llega del espacio( radiación solar ) y la pérdida de calor (enfriamiento) debida a la energía devuelta por la superficie terrestre y la atmósfera hacia el espacio. Cuando la radiación solar atraviesa la atmósfera, una parte es absorbida por ésta, mientras que otra es reflejada por las nubes o la superficie terrestre. El resto es absorbida por la tierra, la cual se calienta y transfiere también calor a la atmósfera y el espacio ( radiación infrarroja). Parte de la radiación terrestre es absorbida en la atmósfera por algunos de sus componentes, llamados gases de efecto invernadero, que actúan como un manto que impide que la misma escape al espacio y contribuyen a mantener el calor de la tierra, entre los mas importantes, de origen natural son, el vapor de agua, dióxido de carbono, metano, dióxido de nitrógeno y ozono, sin la existencia de estos gases nuestro planeta tendría una temperatura promedio de -15°C, con lo que obviamente sería inhabitable.

Muchas de las actividades humanas contribuyeron directa e indirectamente al aumento de concentraciones de algunos gases efecto invernadero, sino que también introdujeron otros que no existían en la atmósfera los conocidos Clorofluocarbonos.

Las emisiones proceden fundamentalmente de la utilización del carbón, petróleo y gas natural como fuentes de energía, de la destrucción de bosques y otros sumideros y depósitos naturales que absorben o almacenan el dióxido de carbono y otros gases efecto invernadero. Si las emisiones de estos gases continúan como hasta el presente, el ritmo de aumento de la temperatura media mundial sea de 0.3 °C por década, lo que traería un aumento de la temperatura mundial de 1 grado por encima del valor actual para el año 2023 y de 3,2°C antes del final de este siglo. Las consecuencias de esto son el aumento de las precipitaciones en algunas regiones y decrecimiento en otras, el aumento de la evaporación media mundial y una reducción del área cubierta por hielos marinos y nieve. Los cambios climáticos pueden dar lugar a nuevas configuraciones de la circulación atmosférica y oceánica. Se predice que el aire a nivel de superficie se calentará más rápidamente sobre la tierra que sobre los océanos y que el calentamiento máximo en promedio, se producirá alrededor de la Antártica y en la región septrentional de Atlántico norte. En general, las investigaciones indican que el calentamiento no será homogéneo sino que será en promedio, mayor en las latitudes altas (polares) que en las medias (templadas) y escaso en las zonas tropicales. Un mundo más cálido provocará un aumento del nivel medio de los océanos como consecuencia de la expansión térmica de los mismos y del derretimiento de los glaciares.

El cambio en las corrientes oceánicas puede alterar las poblaciones de peces alvariar su temperatura, la salinidad y la disposición de nutrientes. Las variaciones en las lluvias pueden afectar el caudal de los ríos y el almacenamiento de agua continental con importantes consecuencias para el riego, la disponibilidad de los recursos hídricos y la navegación interior.

13.- Aporte Personal

Para esta parte del trabajo decidí hacer una investigación acerca de las otras formas en que se manifiesta el mercado de tableros a nivel nacional, el de las maderas reconstituidas, que son todos aquellos elementos constructivos fabricados con derivados de la madera. El grupo más importante de ellos lo forman los “ paneles a base de madera “, que son láminas fabricadas a base de madera en forma de chapas, fibras, partículas, listones, etc, de cualquier tipo de construcción, básicamente son los siguientes:

13.1.- Definición y clasificación de los distintos tipos de tableros.

Los tableros contrachapados, tableros de fibra, tableros de partículas, tableros de lana de madera, planchas de paja prensada y productos afines, como tableros de corcho, de fibra inorgánica y otros reciben la denominación genérica de “ Paneles “. Estos se fabrican a base de madera maciza, chapas, cintas partículas, fibras o cortezas o a partir de otras materias primas lignocelulósicas en forma de tallos , partículas y fibras.

Durante la fabricación pueden agregarse agentes de aglutinación y otras sustancias, a fin de obtener o aumentar determinadas propiedades del panel. La ligazón puede deberse a las propiedades adhesivas inherentes al material ( algunos tableros de fibra o de corcho ), puede obtenerse mediante un aglutinante orgánico( tableros de partículas ) o bien puede deberse a un aglutinante inorgánico, como el cemento Pórtland. El término panel se refiere en general a materiales que se producen en fábrica y no a los paneles para pisos y muros hechos en obra.

13.2.- Tableros de Fibra.

Es un panel hecho a base de fibras de madera u otros materiales lignocelulósicos y fabricado por filtrado de las fibras, de modo que formen una estera a lo que luego se da compacidad haciéndola pasar entre rodillos o en una prensa de platos. Durante el proceso de fabricación se pueden agregar aglutinantes u otros materiales para mejorar determinadas características, como las propiedades mecánicas y la resistencia a la humedad. Al fuego, al ataque de insectos o a la pudrición.

Los tableros de fibras se clasifican en base a densidades y en base a su método de fabricación, dividiéndolos en “ prensados” y “ no prensados”.

La clasificación según el método de fabricación divide a los tableros según tengan una o dos caras lisas al salir de la prensa.

13.3.- Tableros Contrachapados.

En cuanto a volumen es el más importante de todos los productos para paneles a base de madera. Se fabrican encolando dos o más chapas( en general en número impar), por las dos caras, con un alma de chapa o de madera maciza. La fibra de las chapas alterna se dispone en cruz, por lo general formando ángulo recto, y el espesor y la dirección de la fibra de cada capa se emparejan con los de la opuesta al otro lado del alma. El panel resultante presenta propiedades análogas de contracción y resistencia en dos sentidos perpendiculares entre si, con lo que se eliminan virtualmente los grandes cambios dimensiónales y los bajos valores de resistencia que se dan a través de la fibra de madera.

Descargar

| Enviado por: | Whiskacho |

| Idioma: | castellano |

| País: | Chile |