Economía y Empresa

ISO (International Standard Organization) 9000: cláusulas

Introducción:

Los usos de los sistemas de calidad, desde el punto de vista de aplicación, fueron tratados en este T.P. mostrando en principio, diferentes cláusulas de las normas ISO 9000 y su correspondiente uso (implementación) practica por una supuesta empresa. Con lo que se intenta demostrar al lector, la manera en que estas cláusulas podrían ser aplicadas a una industria tipo.

Análisis e interpretación de las cláusulas del ISO 9000

Para el análisis y la interpretación de las cláusulas hay varios términos que se utilizan de manera consistente. Para evitar cualquier tipo de confusión, es conveniente familiarizarse con ellos. (Ver la figura)

Proveedor. Se refiere a la compañía (Organización, Planta o División), que establece un sistema de aseguramiento de la calidad y que genera el producto que cubre la norma.

Subcontratación. Se refiere a cualquier proveedor de productos, materia prima, equipos y/o servicios. Las operaciones internas de un proveedor que estén afuera del sistema de calidad definido por él, pueden ser consideradas subcontratistas.

Comprador. Se refiere a la empresa que recibe los productos del proveedor. El comprador es el cliente del proveedor.

Cuando se analiza la norma, se debe contemplar lo siguiente: Cuando la norma usa el vocablo debe, todo lo que se plantea se tiene que hacer; esto es un requisito fundamental. Cuando se usan las palabras “se debe considerar” no es obligatoria su implantación.

Responsabilidad gerencial

Política de calidad

La gerencia del proveedor debe definir y documentar su política y objetivos concernientes a la calidad. Debe garantizar que esta política se entienda y sea aplicada en todos los niveles de la organización.

Autoridad y responsabilidad

Deben definirse las responsabilidades, la autoridad y las relaciones entre todo el personal que dirige, realiza y verifica cualquier trabajo relacionado con la calidad, particularmente en aquellos de quienes se precisa independencia y autoridad para:

Iniciar acciones de prevención para evitar productos no conformes con la regla.

Identificar y registrar cualquier problema relacionado con la calidad de los productos.

Iniciar, recomendar o presentar soluciones a través de los canales establecidos.

Comprobar que se pone en practica las soluciones.

Controlar que después que se hayan corregido las deficiencias o incumplimientos en los productos defectuosos, se despachen e instalen correctamente.

Personal y medios de verificación

El proveedor debe estableces las condiciones internas para llevar a cabo las verificaciones, proporcionar los medios adecuados y asignar personal calificado para efectuar las actividades de verificación

Las actividades de verificación pueden incluir inspecciones, ensayos y seguimiento al diseño y las auditorias del sistema de calidad, del proceso o del producto, deben efectuarse por personal independiente del que tiene una responsabilidad directa en su ejecución.

Representante de la gerencia proveedora

La gerencia de la empresa proveedora debe delegar en uno de sus gerentes, la autoridad y la responsabilidad suficiente para asegurar que los requisitos de esta norma sean implantados y mantenidos.

Revisión de la gerencia

La gerencia de la empresa proveedora debe examinar, sistemáticamente y a intervalos apropiados, el sistema de calidad adoptado para satisfacer los requisitos de esta norma, con el fin de garantizar que se mantiene su eficacia y adecuación. De cada una de estas auditorias debe hacerse un informe que quedara debidamente archivado

Nota:

Estas revisiones incluyen normalmente una evaluación de los resultados de las auditorias internas, realizadas por la gerencia de la empresa (personal directamente responsable del sistema) o por personal que actúe por delegación

Sistema de calidad.

El proveedor debe establecer y mantener un sistema de calidad documentado, como un medio para asegurar la conformidad de los productos con requerimientos específicos

La preparación documentada de los procedimientos e instrucciones del sistema de calidad, de acuerdo con los requisitos establecidos en la presente norma.

La implantación eficaz de los procedimientos e instrucciones del sistema de calidad.

Revisión del contrato

El proveedor debe establecer y mantener procedimientos para la revisión del contrato y para la coordinación de estas actividades. Cada contrato debe ser revisado por el proveedor para asegurarse que:

Los requerimientos sean definidos y documentados adecuadamente.

Resolver cualquier requerimiento que difiera de aquellos planteados en la oferta.

El proveedor tenga la capacidad para cumplir con los requerimientos contractuales

Se deben mantener registros de las revisiones contractuales.

Control del diseño

General

El proveedor debe establecer y mantener procedimientos para controlar y verificar el diseño del producto para así poder asegurar que se cumpla el requerimiento específico.

Planificación y desarrollo del diseño

El proveedor debe elaborar planes en los que se señale la responsabilidad en cada actividad del desarrollo del diseño. Estos planes deben describir o hacer referencia a estas actividades y deben ser actualizados a medida que evoluciona el diseño.

Asignación de actividades

El diseño y las actividades de verificación deben ser planificados y asignados a personal debidamente calificado y dotado de los medios adecuados.

Relaciones organizacionales y técnicas

Deben definirse las relaciones organizacionales y técnicas entre los distintos grupos que intervienen en el diseño. Asimismo se debe consignar por escrito, trasmitir y revisar periódicamente la información pertinente.

Insumos para el diseño

Los requisitos que sirven de punto de partida para el diseño del producto, deben ser establecidos por escrito, clasificados y seleccionados por el proveedor para su correcta adecuación.

Los requisitos incompletos, ambiguos o conflictivos deben ser resueltos entre las partes responsables.

Resultado del diseño

Los resultados del diseño deben documentarse y expresarse en términos de requerimientos, cálculos y análisis.

Estos datos deben:

Satisfacer los requerimientos de los insumos del diseño.

Establecer los criterios de aceptación.

Satisfacer las disposiciones reglamentarias aplicables, aun cuando no hayan sido establecidas en la información inicial.

Identificar cuales son las características mas criticas del diseño para que el producto funcione correctamente y en forma segura.

Verificación del diseño

El proveedor debe planificar y establecer por escrito las actividades asignadas al personal calificado para la verificación del diseño.

La verificación debe confirmar que los datos resultantes del diseño satisfacen los requerimientos iniciales del mismo utilizando medios de control de diseño tales como:

Informes de loas revisiones del diseño

Ensayos y demostraciones de calificación

Realización de cálculos alternos

Comparación del nuevo diseño con otro similar ya comprobado, si es posible.

Cambios de diseño

El proveedor deberá establecer y mantener procedimientos para la identificación, registro, revisión y aprobación adecuada de todos los cambios y modificaciones del diseño.

Control de documentos

Aprobación y distribución d documentos

El proveedor debe establecer y mantener procedimientos de control para todos los documentos y datos que estén relacionados con los requisitos de esta norma. Estos documentos deben ser revisados y aprobados por el personal autorizado, antes de su distribución, para asegurar su idoneidad.

Este control debe asegurar que:

Exista una distribución eficaz, de tal forma que los documentos pertinentes estén disponibles en todas aquellas secciones en donde sean esenciales para el funcionamiento del sistema de calidad.

Sea retirada inmediatamente la documentación obsoleta de todos los puntos de distribución y uso.

Cambios o modificaciones de documentos

Cualquier cambio o modificación debe ser revisado y aprobado por la misma sección de la organización que lo aprobó inicialmente, a menos que se establezca de otra forma. Las secciones designadas deben tener acceso a toda la información básica que se considere necesaria para tomar una decisión adecuada sobre la revisión y aprobación de los documentos.

Cuando sea practico, la naturaleza del cambio debe ser identificada en el documento o en las secciones pertinentes.

El proveedor debe tener una lista maestra de documentos o su equivalente para identificar la ultima revisión de documentos y así evitar el uso de aquellos que no sean aplicables.

Los documentos deben editarse nuevamente cuando se haya realizado en ellos un determinado numero de cambios.

Compras

General

El proveedor debe asegurarse que los productos comprados están conformes con los requisitos especificados.

Evaluación de subcontratistas

El proveedor debe seleccionar a los subcontratistas tomando como base su capacidad para cumplir con los requisitos del subcontrato, incluyendo las exigencias de calidad. El proveedor debe elaborar y mantener actualizados los informes de aceptación de los subcontratistas.

La selección de los subcontratistas, así como el tipo y la periodicidad de las evaluaciones sobre ellos ejerza el proveedor, dependen del tipo de producto y en algunos casos, estarán influidos por el análisis de los registros de los subcontratistas, si en estos se ha demostrado, previamente, su capacidad y aptitud.

El proveedor debe asegurarse que sean eficaces los sistemas de control de calidad de los subcontratistas.

Datos sobre las adquisiciones

Los documentos de compras deben contener datos que describan en forma clara el producto solicitado y cuando sea el caso, pueden incluir:

El tipo, clase, referencia, grado, modelo o cualquier otro tipo de identificación precisa del producto.

El titulo o cualquier otra identificación, la relación de las especificaciones, aplicables, los dibujos, los requisitos de procesos, las instrucciones de inspección y cualquier otra información técnica aplicable, incluyendo los requisitos para la calificación o aprobación del producto de los procedimientos, del equipo de producción y del personal.

El titulo, numero y edición de la norma que define los requisitos de calidad aplicables al producto.

El proveedor debe revisar y aprobar los documentos de compras, para poder adecuarse a los requisitos especificados, antes de despachar los pedidos.

Verificación de los productos adquiridos

Cuando así se establezca en el contrato, el comprador o su representante tendrá el derecho de verificar, en la planta del proveedor, que los productos comprados están conformes con los requisitos especificados. La verificación por parte del cliente comprador, no exime al proveedor de su responsabilidad de entregar productos de acuerdo a las especificaciones, ni es impedimento para un rechazo posterior de las adquisiciones.

Cuando el comprador o su representante decida realizar una verificación en los locales del subcontratista, el proveedor no deberá considerar esta verificación como una evidencia de un control de calidad efectivo por parte del subcontratista.

Productos suministrados por el comprador

El proveedor debe establecer y aplicar procedimientos para la verificación, almacenamiento y mantenimiento de los productos suministrados por el comprador. Se debe informar por escrito al comprador y registrar los reportes sobre cualquier producto perdido, dañado o cuando alguna circunstancia afecte su aptitud para el uso.

Nota:

Las verificaciones efectuadas por el comprador no eximen al proveedor de la responsabilidad de suministrar productos aceptables.

Identificación y rastreabilidad de los productos

Cuando sea aplicable, el proveedor deberá establecer y aplicar procedimientos que permitan identificar el producto, a partir de los planos, especificaciones o cualquier otro medio adecuado, durante todas las etapas de fabricación, despacho e instalación.

Cuando el seguimiento de un producto es un requisito exigido, cada producto o lote de fabricación debe tener una identificación única, que deberá quedar consignada en todos los documentos. Esta identificación debe ser registrada.

Control de procesos

General

El proveedor debe identificar y planificar la producción y, en algunos casos, los procedimientos de instalación que afecten directamente la calidad, asegurándose que se ejecuten en una forma controlada.

Están condiciones controladas deben incluir:

Instrucciones escritas del trabajo que definan la forma de fabricar e instalar los productos, cuando la ausencia de estas instrucciones afecten adversamente la calidad, el uso de los equipos de fabricación e instalación, las condiciones ambientales de trabajo y la conformidad de los productos con las normas o los planes de calidad.

Supervisión y control de los procesos y de las características del producto durante la fabricación y la instalación

Cuando sea aplicable, la aprobación de los procesos y equipos

Los criterios para evaluar la ejecución de un trabajo, utilizando en la medida de lo posible normas escritas o por medio de muestras representativas.

Procesos especiales

Se consideran procesos especiales aquellos en los cuales los resultados no pueden ser evaluados mediante inspección o ensayo o donde las deficiencias del proceso solo se pueden detectar después de la utilización del producto por parte del usuario. Se exige una supervisión continua de este tipo de procesos y/o el cumplimiento riguroso de los procedimientos establecidos para poder asegurar la conformidad de los productos.

Estos procesos deben ser calificados cumpliendo los requisitos contemplados.

Cuando sea conveniente se deberán conservar los registros de calificación de los procesos, de los equipos y del personal.

Inspección y ensayos

Inspección y ensayos de recepción

El proveedor debe asegurar que los productos adquiridos no puedan ser utilizados o procesados hasta no haberse realizado las inspecciones y ensayos necesarios que determinen su conformidad con las especificaciones. Esta verificación se ejecutara de acuerdo con el plan de calidad y con los procedimientos escritos previamente definidos.

Si por razones de urgencia, se utiliza un producto sin haber realizado la inspección de recepción correspondiente, se debe indentificarlo y registrarlo de tal manera que sea posible recuperarlo y reemplazarlo en caso de que se le compruebe cualquier incumplimiento con las especificaciones.

Nota:

Al determinar el monto y la naturaleza de la inspección en recepción se debe considerar el control ejercido en la fuente y la evidencia documentada de conformidad con la calidad.

Inspección y ensayos en procesos

El proveedor debe:

Inspeccionar, ensayar e identificar los productos tal como se establece en el plan de calidad o en los procedimientos escritos

Establecer la conformidad de los productos con los requisitos especificados, utilizando para tal efecto métodos de control y supervisión del proceso.

Retener productos que aun no han sido totalmente inspeccionados o sometidos a todos los ensayos requeridos o cuyos informes aun no han sido conformados, evitando así una posible utilización indebida. Se exceptúan los productos que deban ponerse en circulación. La utilización condicionada de estos productos no debe eliminar la aplicación de lo previsto.

Identificar los productos no conformes.

Inspección y ensayos finales

El plan de calidad o los procedimientos escritos establecidos para la inspección y ensayos finales deben exigir que se hayan efectuado previamente, con resultados satisfactorios, la inspección de recepción y el control de los diferentes procesos. El proveedor debe efectuar los ensayos e inspecciones finales, de acuerdo con el plan de calidad o con los procedimientos escritos, con el fin de probar con evidencias que los productos finales cumplen con los requisitos especificados.

Ningún producto se autorizara para su despacho, si antes no se han llevado a cabo satisfactoriamente todas las instrucciones contenidas en el plan de calidad o en los procedimientos escritos y hasta tanto toda la documentación y los datos derivados de estas instrucciones no estén disponibles y aprobados.

Registros de inspección y ensayos

El proveedor debe establecer y conservar registros que prueben que los productos han cumplido con las inspecciones y ensayos según los criterios de aceptación definidos.

Equipos de inspección, medida y ensayo

El proveedor debe controla, calibrar y mantener una inspección adecuada de los equipos de medida y ensayo que utiliza (sean propios o suministrados por el comprador), para demostrar la conformidad de los productos con las especificaciones.

Los equipos deben utilizarse de tal forma que se conozca la precisión de sus mediciones y que sean consistentes con la capacidad requerida en las mediciones realizadas.

El proveedor debe:

Identificar las mediciones que se van a llevar a cabo, la exactitud requerida para las mismas y seleccionar los equipos apropiados de inspección, medida y ensayo

Identificar, calibrar y ajustar los equipos de inspección, medida y ensayo que por un mal desempeño puedan afectar negativamente la calidad de los productos. La calibración debe hacerse en relación con los equipos certificados que tengan una relación valida con los estándares nacionales reconocidos.

Cuando no existan estos estándares, debe dejarse por escrito la base de referencia utilizada para efectuar la calibración.

Establecer y mantener procedimientos escritos que contemplen la calibración, los detalles del tipo de equipo, el numero de identificación y localización, la frescura y método de verificación y el criterio de aceptación de las acciones correctivas que se toman cuando los resultados son insatisfactorios.

Asegurar que los equipos de inspección, medida y ensayo tienen la exactitud y precisión requeridas.

Caracterizar los equipos de inspección, medida y ensayo con una identificación apropiada o por medio de registros que muestren su estado de calibración

Mantener al día los registros de calibración de los equipos de inspección, medida y ensayo.

Evaluar y documentar la validez de los resultados de inspecciones y ensayos anteriores cuando, al revisar algún equipo de inspección, medida o ensayos, se encuentra que esta descalibrado.

Asegurar que las calibraciones, inspecciones, mediciones y ensayos se realizan en condiciones ambientales apropiadas.

Asegurar que el manejo, preservación y almacenamiento de los equipos de inspección, medida y ensayo son tales que no se afectan su exactitud y precisión.

Proteger a los medios de inspección, medición y ensayo de los ajustes o arreglos que puedan invalidar las calibraciones.

Cuando un elemento de prueba (calibre, tamiz, planilla, patrón, u otro) o un programa de prueba se utilicen como un tipo adecuado de inspección, se debe comprobar que es idóneo para verificar la conformidad del producto, antes de ser utilizado en la producción o en la instalación.

Adicionalmente, estos dispositivos deben revisarse con un frecuencia establecida.

Es proveedor debe establecer la amplitud y frecuencia de tales revisiones y registrar los informes respectivos como evidencia de su ejecución.

Los procedimientos como base para desarrollar las mediciones, deben estar a disposición del comprador o de su representante, con el fin de poder verificarlos.

Estado de inspección y ensayo

Debe indicarse claramente el estado de inspección y ensayo en que se encuentran los productos, mediante rótulos, tarjetas, hojas de ruta, registros de inspección, registros de ordenador, zonas señalizadas o cualquier otro medio adecuado que identifique la conformidad o no de los productos, después de su inspección y ensayo.

A través de todas las etapas de fabricación o de instalación debe emplearse una identificación que indique el estado de los productos en relación con su inspección o ensayo, de tal manera que se tenga la seguridad de que solo se expiden, utilizan o instalan productos que han pasado satisfactoriamente las inspecciones o ensayos previstos.

En los registros debe figurar la autoridad responsable de las inspecciones y de la liberación o aceptación de los productos conformes.

Control de los productos no conformes

El proveedor debe fijar procedimientos escritos para evitar que, por descuido, se utilicen o instalen productos no conformes con las especificaciones. Debe preveerse un control para la identificación, registro, evaluación, separación (cuando sea practico), disposición o destino de los productos no conformes y para la notificación a las secciones interesadas.

Revisión y disposición de productos no conformes

Debe definirse la responsabilidad para la revisión y disposición de los productos no conformes. Los productos no conformes deben ser revisados de acuerdo a las disposiciones contenidas en los procedimientos escritos. Estos productos pueden ser:

Reprocesados para cumplir con las especificaciones

Aceptados con reparación o sin ella, previa autorización

Reclasificados para una aplicación alterna

Rechazados definitivamente o desechados

Cuando el contrato lo establezca, se debe presentar al comprador o a su representante, la solicitud de utilización de productos defectuosos, ya sea sin reparación o después de una reparación autorizada. La descripción de los cumplimientos aceptados de las reparaciones efectuadas se deben registrar para indicar el estado real de los productos.

Los productos reparados o reprocesados deben ser inspeccionados nuevamente, siguiendo las instrucciones establecidas en los procedimientos escritos.

Acciones correctivas

El proveedor debe establecer y aplicar procedimientos escritos para:

Investigar las causas de la aparición de productos no conformes y tomar las medidas correctivas que deban aplicarse para evitar su repetición.

Analizar los procesos, operaciones, autorizaciones, informes de calidad, reportes de servicio y las quejas de los usuarios con el fin de eliminar las causas que potencialmente generen productos defectuosos.

Iniciar acciones preventivas de problemas a los niveles que correspondan, teniendo en cuenta los riesgos derivados

Realizar controles para asegurar que se tomen las acciones correspondientes y que además estas sean eficaces.

Poner en practica y registrar, en los procedimientos escritos, los cambios resultantes de las acciones correctivas

Manejo, almacenamientos, empaque y despacho

General

El proveedor debe establecer procedimientos escritos para el manejo almacenamiento, empaque y despacho de productos.

Manejo

El proveedor debe poseer métodos y medios de manejo de productos que eviten su daño o deterioro

Almacenamiento

El proveedor debe poseer zonas y locales de almacenamiento que aseguren que los productos no se dañen o deterioren antes de su despacho. Deben establecerse métodos adecuados para la recepción y despacho de productos de estas zonas de almacenamiento. Periódicamente se deberá verificar el estado de los productos almacenados con el fin de detectar cualquier deterioro en los mismos.

Empaque

El proveedor debe controlar los procedimientos de empaque, preservación y rotulado (incluye los materiales empleados como ayudas) de tal manera que se cumplan los requisitos especificados. El proveedor debe identificar y preservar los productos, separando los que se deterioren, desde que se reciben en almacén de despacho hasta que dejen de estar bajo su responsabilidad.

Despacho

El proveedor debe fijar los procedimientos de protección necesarios para asegurar que se mantenga, hasta la entrega, la calidad de los productos, después de hacer una inspección final.

Cuando el contrato así lo estipule esta protección debe extenderse hasta la entrega de los productos en su destino final.

Registro de calidad

El proveedor debe establecer procedimientos escritos que permitan identificar, agrupar, codificar, archivar, conservar y tener disponibles todos los documentos e informes relativos a calidad.

Los registros de calidad se deben conservar para demostrar que se ha logrado la calidad requerida y para evidenciar la operación eficaz del sistema de calidad. Los documentos concernientes a los subcontratistas deben formar parte de la documentación archivada.

Todos los documentos deben ser legibles e identificables con el producto a que se refieren. Deben clasificarse y archivarse en forma tal que puedan consultarse fácilmente y almacenarse en un sitio y bajo condiciones ambientales que minimicen los riesgos de daño o deterioro y eviten su perdida. Debe definirse por escrito el tiempo que pueden conservarse los registros archivados y, si así lo establece el contrato, los registros de calidad deben estar a disposición del comprador o de su representante, durante un periodo de tiempo acordado.

Auditorias internas de calidad

El proveedor debe aplicar un sistema completo de auditorias internas de calidad, planeadas y documentadas para verificar que todas las actividades relativas a la calidad cumplen con las condiciones previamente establecidas y para determinar la eficacia del sistema de calidad.

Las auditorias se deben programar en función del desarrollo e importancia de cada actividad.

Los resultados de las auditorias deben documentarse y ser presentados a la atención del personal responsable en el área auditada. El personal gerencial responsable del área debe tomar el tiempo suficiente en la ejecución de las acciones correctivas relacionadas con las deficiencias encontradas por la auditoria.

Entrenamiento

El proveedor debe establecer y aplicar procedimientos que permitan identificar las necesidades de entrenamiento del personal y deberá suministrar una formación y capacitación adecuada a todas las personas que realicen actividades relacionadas con su sistema de calidad.

El personal que realice estas tareas especificas debe estar debidamente calificado en base a su formación y adiestramiento o por su experiencia reconocida. Deben conservarse los documentos relativos a la formación del personal.

Servicios

Cuando el servicio se especifica en el contrato, el proveedor debe establecer y mantener procedimientos para verificar que se cumplan los requerimientos.

Técnicas estadísticas

Cuando sea apropiado, el proveedor deberá establecer procedimientos para identificar y aplicar técnicas estadísticas adecuadas que verifiquen la capacidad de los procesos y las características de calidad de los productos.

Conclusiones:

En el caso de las normas ISO 9000 la naturaleza genérica del modelo de aseguramiento (al poder adecuarse a cualquier tipo de empresa) puede ser percibida como un medio de confusión. La norma no indica como se deben implantar los requerimientos, lo que si enfatiza es como se debe tratar cada uno de ellos. Por lo que creemos que es muy importante que las empresas conozcan el uso de los sistemas de calidad para su posterior implementación.

Introducción

Es costoso tener inventarios; el costo promedio de inventarios en las industrias de manufactura es de 30 a 35% de su valor. En la manufactura se considera tema importante el de los inventarios se trata de ver como se pueden reducir los inventarios (sus costos) en todas las instancias como materia prima o productos comprados.

En este TP se mostrará los modelos de cantidad fija y de periodo fijo, incluyendo aquellos que utilizan inventarios de protección para asegurar los niveles de servicio determinados. También se incluye los modelos de propósito especial, como los precios de equilibrio, también la técnica ABC. Se analizan además las preguntas relacionadas con la exactitud del inventario y se muestran sencillas aplicaciones de los modelos en un ambiente real.

Definición de Inventario

Inventario es un recurso que se utiliza en la organización y que se refiere a la existencia de artículos. Un sistema de inventarios es el conjunto de políticas y controles que supervisa los niveles de inventario y determina cuáles son los niveles que deben mantenerse, cuando hay que reabastecer el inventario y de qué tamaño deben ser pedidos.

En toda su extensión, el inventario incluye insumos de tipo humano, financiero, energéticos, de equipo y materias primas; salidas de piezas, componentes y bienes terminados; etapas intermedias del proceso, como bienes terminados parciales o trabajo en proceso. La elección de los artículos que se incluyen en el inventario depende de la organización. Una operación de manufactura puede tener un inventario de personal, máquinas y capital de trabajo, así como materias primas y bienes terminados. Una línea aérea puede tener un inventario de asientos; una farmacia moderna, un inventario de medicinas, pilas juguetes, y una empresa de ingeniería, un inventario de capacidad de ingeniería.

Por convención, el inventario de manufactura se refiere a los entes materiales que forman parte de los productos de una empresa. El inventario de manufactura se clasifica en segmentos:

Materias primas.

Productos terminados.

Pieza componentes.

Suministros.

Trabajo en procesos.

En los servicios, el inventario generalmente se refiere a los bienes tangibles que pueden venderse y a los suministros necesarios para administrar el servicio.

El propósito básico del análisis de inventarios en la manufactura y en servicios que manejan existencias es especificar (1) cuando hay que pedir los artículos y (2) de que tamaño debe ser pedido. Las tendencias recientes en la industria han modificado las sencillas preguntas de “cuándo” y “cuánto”: muchas empresas pretenden establecer relaciones a largo plazo con los proveedores para el suministro de sus necesidades, quizás para todo el año; esto cambia el “cuándo” y “cuántos hay que pedir” a “cuándo y cuánto hay que entregar”.

Propósito de los inventarios

Las existencias en inventario en la producción de bienes se usan para satisfacer las siguientes necesidades:

Mantener la independencia de las operaciones: si existe un suministro de materiales en un centro de trabajo, este centro tiene flexibilidad para operar. Por ejemplo ya existen costos para la preparación de cada nueva producción este inventario permite a la gerencia reducir el número de preparaciones. Las estaciones de trabajo en línea de montaje generalmente no son independientes, ya que la alimentación de materias primas y productos para el trabajo se efectúan a la velocidad de la línea. Es probable que no están productos adicionales para que pueda trabajar el empleado si actúa más rápido o más lento que la velocidad de la línea, o si la estación de trabajo anterior reduce la tasa de producción. La unidad terminada en una estación de trabajo pasa a la siguiente persona.

Satisfacer las variaciones en la demanda de productos: si se conoce con precisión la demanda del producto, se puede fabricar el producto para satisfacer exactamente las demandas, por lo que hay que mantener existencias reguladoras o de seguridad para absorber la variación

Permitir flexibilidad en los programas de producción: las existencias en inventarios reducen la presión que existe en el sistema de producción para generar los bienes. Esto da lugar a mayores tiempos de entrega, lo que permite planificar la producción para obtener un flujo más regular y un menor costo operativo con la producción de lotes más grandes.

Proporcionar un margen de seguridad para variaciones en la entrega de materias primas: cuando se obtienen materiales de un proveedor, hay varias razones por las que puede ocurrir demoras: una variación normal en los tiempos de envío, escasez de materiales en la planta del proveedor, una huelga inesperada en la planta del proveedor o en una de las compañías de envíos, un pedido extraviado.

Aprovechar el tamaño económico del pedido: obviamente, elaborar un pedido tiene su costo: fuerza de trabajo; llamadas telefónicas, tarifas postales, faxes, etc. Por consiguiente, si aumenta el tamaño del pedido, será menor el costo por que serán menores los números de pedidos a elaborar.

Costos de inventario

Para tomar cualquier decisión que afecte el tamaño del inventario, hay que tomar en cuenta los siguientes costos.

Costos de almacenamiento: se trata de una categoría amplia que incluye los costos por instalaciones de almacenamiento, el manejo, los seguros, los robos, las roturas, la obsolescencia, la depreciación, los impuestos y el costo de oportunidad del capital. Es evidente que si hay altos costos de almacenamiento se favorecen los niveles de inventario bajos y reabastecimiento frecuente.

Costos de preparación (o de cambio en la producción): para fabricar cada producto diferente es necesario obtener los materiales requeridos, disponer el equipo especifico, extraer del archivo los papeles necesarios, cargar apropiadamente el tiempo y los materiales y dar salida a las existencias anteriores de material. Además, puede existir otros costos relacionados con la contratación, la capacitación y el despido de los trabajadores, así como con el tiempo inactivo o extraordinario.

Costos de pedidos: estos costos se refieren a los costos de dirección y administrativos para preparar el pedido o la orden de producción. La terminología común divide estos costos en dos categorías: (1) costo de encabezamiento, que es el costo de identificar y emitir a un proveedor, y (2) costo de línea, que es el costo de calcular cada articulo solicitado a un proveedor. Así, el pedido de tres artículos de un proveedor representaría un costo de encabezamiento y tres costos de línea.

Costo de escasez: si se agotan las existencias de un articulo, una solicitud tiene que esperar hasta que se reabastezcan las existencias o se cancele la orden. Hay un compromiso entre almacenar existencias para satisfacer la demanda y los costos que son el resultado de las inexistencias. En ocasiones es difícil lograr el equilibrio, ya que no siempre se puede estimar las perdidas en las ganancias, el efecto de perder a los clientes. Muchas veces el costo supuesto de la escasez no es más que una adivinanza, aunque por lo general se puede especificar una gama para estos costos.

Para establecer la cantidad correcta que se debe pedir a los proveedores o determinar el tamaño de los lotes que se procesan en la instalaciones productivas de la empresa, se requiere buscar el costo mínimo total que se obtiene del efecto combinado de cuatro costos individuales: costos de almacenamiento, de preparación o de pedido, y de escasez.

Comparación de la demanda independiente y demanda dependiente.

En resumen, la diferencia entre la demanda independiente y la dependiente es la que sigue: en la demanda independiente, no existe relación entre la demanda de varios artículos, por lo que hay que determinar por separado las cantidades necesarias de cada uno. En la demanda dependiente, la necesidad de un articulo es el resultado directo de la necesidad de otro, que por lo general es de mayor nivel del cual forma parte.

En la teoría, la demanda dependiente es un problema de cálculo muy sencillo. Basta calcular las cantidades requeridas de un articulo de demanda dependiente con base en el número necesario de productos de mayor nivel donde se utilice.

Sistemas de inventarios

Un sistema de inventario proporciona la estructura de organización y las políticas operativas para mantener y controlar los bienes de existencias. El sistema es responsable de pedir y recibir bienes: determinar el tiempo para colocar el pedido y seguir el rastro de lo que se ha pedido, de cuánto se ha pedido y de quién lo ha pedido.

El sistema también debe dar seguimiento, para responder a preguntas como:¿ recibió el pedido del proveedor? ¿ ya envió? ¿ se ha establecido los procedimientos para reordenar o devolver mercancía no deseada?.

Clasificación de los modelos por cantidad fija o periodo fijo

Hay dos tipos generales de sistemas de inventario: los modelos de cantidad fija y los modelos de período fijo.

La diferencia principal es que los modelos de cantidad fija son “activados por situaciones” y los modelos de periodo fijo son “activados por el tiempo”. Es decir un modelo de cantidad fija inicia un periodo cuando llega a un nivel de reorden especifico. Esta situación puede ocurrir en cualquier momento, dependiendo de la demanda de los artículos en cuestión. Por otra parte, el modelo de periodo fijo se limita a colocar pedidos al término de un periodo determinado; únicamente el paso del tiempo activa el modelo.

Para usar el modelo de cantidad fija -que coloca un pedido cuando el inventario existente cae debajo de un punto de reorden determinado, R- hay que supervisar constantemente el inventario restante. Por lo tanto, el modelo de cantidad fija es un sistema perpetuo que requiere actualizar los registros cada vez que se retire o agregue algo en el nuevo inventario, para estar seguro de que se haya alcanzado o no el punto de reorden. El período de revisión del modelo de período fijo es únicamente el periodo especificado para la revisión; no se lleva a cabo recuentos intermedios.

Existen otras diferencias que incluyen en la elección del sistema; estas son ver tabla 1.1

Diferencias entre el modelo de cantidad fija y el periodo fijo:

Tabla 1.1

| Características | Modelo de cantidad fija | Modelo de periodo fijo | ||

| Cantidad de pedido | Q constante ( se pide la misma cantidad cada vez). | Q variable (cambia cada vez que se hace un pedido). | ||

| Cuándo hacer le pedido | R cuando la cantidad disponible llega al punto de reorden. | T cuando llega el período de revisión | ||

| Registros | Cada vez que se hace un retiro o una adición. | Se cuenta sólo durante el periodo de revisión. | ||

| Tamaño del inventario | Menor que el modelo de período fijo. | Mayor que el modelo de cantidad fija. | ||

| Tiempo de mantenimiento | Alto debido al registro perpetuo | |||

| Tipo de articulo | Artículos costosos, crítico o importante. | |||

-

El modelos de periodo fijo tiene un inventario promedio mayor, ya que debe prevenir las inexistencias durante el periodo de revisión, T, el modelo de cantidad fija no tiene periodo de revisión.

-

El modelo de cantidad fija favorece artículos más costosos, ya que el inventario promedio es menor.

-

El modelo de cantidad fija es más apropiado para artículos importantes, como piezas para reparación críticas, ya que hay supervisión más estrecha y, por consiguiente, hay una respuesta más rápida ante las posibilidades de inexistencias.

-

El modelo de cantidad fija requiere más tiempo de mantenimiento, pues se registra cada entrada y cada salida.

En el tabla 1.2 ilustra lo que ocurre al aplicar los dos modelos para formar un sistema de cantidad fija se centra en las cantidades de los pedidos y en los puntos de reorden. Por procedimiento, cada vez que se extrae una unidad de las existencias, se registra la salida y se compara inmediatamente la cantidad restante con el punto de reorden. Si ya alcanzó este punto se elabora el pedido Q artículos; si no se ha llegado, el sistema permanece inactivo hasta el siguiente retiro.

En los sistemas de pedido fijo, la decisión de hacer un pedido se hace después de contar las existencias. La elaboración del pedido depende del estado del inventario en ese momento.

Tipos de modelos básicos

Modelo de diente de sierra básico

Los modelos más sencillos de esta categoría ocurren cuando se conocen con seguridad todos los aspectos de una situación, incluidos los costos de preparación y de almacenamiento. Aunque es difícil poder situarse en una situación así, este modelo sirve como buen punto de partida para el tratamiento de los modelos de inventario o stock.

Modelos de cantidad fija

Estos modelos o políticas tratan de determinar el punto específico R, en que se hará un pedido y el tamaño pedido, Q. El punto de reorden, R, es siempre una cantidad específica de unidades en inventario.

Las premisas para poder aplicar dicho modelo son las siguientes:

-

La demanda del producto es constante y uniforme durante el período.

-

El tiempo de entrega (del pedido a la recepción) es constante.

-

El precio por unidad del producto es constante.

-

El costo de almacenamiento se basa en el stock promedio.

-

El costo de pedido y el de recepción son constantes.

-

Se satisfará toda la demanda del producto (no se permiten pedidos atrasados).

El "efecto de diente de sierra", que relaciona a Q y R se visualiza en el siguiente gráfico. Este indica que se formula un pedido cuando el inventario desciende a un punto R. Este pedido se recibe al final de período de tiempo L, que no varía en este modelo.

Al desarrollar cualquier modelo de stock, el primer paso es obtener una relación funcional entre las variables de interés y la medición de la eficacia. En este caso, lo que nos preocupa es el costo, por lo que servirá la siguiente ecuación:

Costo Costo Costo Costo

anual = anual de + anual de + anual de

total compras pedidos almacenamiento

o bien

TC = D.C + (D/Q).S + (Q/2).H

donde:

TC = Costo anual total

D = Demanda anual

C = Costo por unidad

Q = Cantidad para el pedido (a la cantidad óptima se le denomina cantidad

económica de pedido, EOQ, o Qopt)

S = Costo de preparación o costo de formulación del pedido

R = Punto de reorden

L = Tiempo de entrega

H = Costo anual de almacenamiento por unidad de inventario promedio.

El segundo paso del desarrollo del modelo es encontrar la cantidad de pedido, Q, para la cual el costo total sea mínimo. En el siguiente gráfico, se visualiza que el costo total es mínimo en el punto donde la pendiente de la curva es cero.

Por medio del cálculo diferencial aplicado a la ecuación anterior e igualando a cero obtenemos la expresión:

Qopt = (2.D.S/H)1/2

Y el valor de R nos queda determinado por:

R = d.L

donde:

d = Demanda diaria promedio (constante)

L = Tiempo de entrega en días (constante)

Ejemplo

Encuentre la cantidad económica de pedido y el punto de reorden de una empresa que posee los siguientes datos incumbentes:

Demanda anual promedio (D) = 1000 unidades

Demanda diaria promedio (d) = 1000/365 unidades

Costo de pedidos (S) = $5 por pedido

Costo de almacenamiento (H) = $1,25 por unidad - año

Tiempo de entrega (L) = 5 días

Costo por unidad (C) = $12,50

La cantidad óptima de pedido es:

Qopt = (2.D.S/H)1/2 = (2.1000.5/1,25)1/2 = (8000)1/2 = 89,4 unidades

El punto de reorden es:

R = d.L = 1000/365 . 5 = 13,7 unidades

Tomando la cifra como el entero más próximo, la política de inventario es la siguiente: cuando el total de unidades en el stock baje a 14, efectuar un pedido por 89 unidades más.

El costo total anual es:

TC = D.C + (D/Q).S + (Q/2).H = 1000 . 12,50 + 1000/89 . 5 + 89/2 . 1,25 = $12611,81

Adaptación de la fórmula de cantidad económica de pedido

La cantidad de pedido Q típicamente se refiere al tamaño del lote de producción o de pedido. Supongamos, por ejemplo, que en un entorno de producción la gerencia prefiere transferir el lote de tamaño Q en varias partes, en vez de esperar que se termine todo el lote. ¿Cómo afecta a la ecuación?.

Supongamos que el tamaño de Q del lote de proceso se transferirá en n lotes. Entonces, el lote de transferencia promedio es Q/n. Si se mantienen las condiciones previas de que el costo se basa en el tamaño promedio del lote, el costo de almacenamiento en inventario es (Q/2n)H, el costo queda:

TC = D.C + (D/Q).S + (Q/2n).H

De lo que se deduce por derivación análoga al caso anterior que:

Qopt = (2.n.D.S/H)1/2

El efecto es aumentar el tamaño Q del lote de proceso con la raíz cuadrada del número de lotes de transferencia.

Modelo de cantidad fija con uso

En muchos casos es simultánea la producción de un artículo de inventario y el uso de dicho artículo. Esto sucede sobre todo cuando una parte del sistema de producción actúa como proveedor de otra.

Además, cada vez son más comunes los acuerdos a largo plazo entre compañías y proveedores. En estos contratos, un pedido puede abarcar las necesidades de productos o materiales en un período de seis meses o un año, con entregas semanales (o incluso más frecuentes) del proveedor. Este modelo difiere del análisis anterior de los tamaños de lotes de proceso y transferencia, ya que presenta una tasa continua de uso d. Si d denota una tasa constante de demanda para un artículo que entra a producción y p representa la tasa de producción del proceso que utiliza el artículo, se puede desarrollar la siguiente ecuación de costo total:

TC = D.C + (D/Q).S + [(p-d).Q.H]/2.p

Derivando con respecto a Q y haciendo la ecuación igual a cero se obtiene:

Qopt = {[(2.D.S)/H].[p/(p-d)]}1/2

En el siguiente gráfico se puede visualizar la dinámica de los productos en stock:

Ejemplo

El producto X es un artículo normal del inventario de una empresa. El montaje final del producto se lleva a cabo en una línea de montaje que funciona todos los días. Uno de los componentes de producto X, expresado como X1, se produce en otro departamento, el cual, cuando produce X1, lo hace a una tasa de 400 por día. La línea de montaje utiliza el componente X1 a razón de 40 por día.

Con base en los siguientes datos, ¿Cuál es el tamaño de lote óptimo para la producción del componente X1?

Tasa de uso diario (d) = 40 unidades

Demanda anual (D) = 10000 unidades (40 unidades x 250 días de trabajo)

Producción diaria (p) = 100 unidades

Costo de preparación para producción (S) = $50

Costo de almacenamiento anual (H) = $0,50 por hora

Costo del componente X1 (C) = $7 cada uno

Tiempo de entrega (L) = 7 días

La cantidad óptima de pedido y el punto de reorden se calculan:

Qopt = {[(2.D.S)/H].[p/(p-d)]}1/2 = {[(2.10000.50)/0,50].[100/(100-40)]}1/2 =

= 1826 unidades

R = d.L = 40.7 = 280 unidades

Esto establece que hay que emitir un pedido por 1826 unidades del componente X1 cuando el inventario baje a 280 unidades.

Determinación de existencias de seguridad utilizando niveles de servicio

La demanda no es constante, entonces, hay que mantener existencias de seguridad para ofrecer cierto nivel de protección contra las inexistencias. Hay dos enfoques con relación a la demanda del inventario que hay que proteger del tema de las existencias de seguridad: primero, la probabilidad de que la demanda exceda una cantidad especifica. Por ej., un objetivo podría ser: “Establecer el nivel de existencias de seguridad para que solo exista una probabilidad de 5% de que la demanda exceda 300 unidades”.

El segundo enfoque se refiere al número esperado de unidades que no estarán en existencia. Por ej, un objetivo podría ser fijar el nivel del inventario de manera que se pueda cumplir con 95% de la demanda por esa unidad (o que haya inexistencias durante 5% del tiempo). El primer enfoque se refiere a la probabilidad de exceder un valor y el segundo se relaciona con cuántas unidades faltaron.

El nivel d servicio se refiere al número de unidades que pueden proveerse con el inventario disponible. Si la demanda anual de un articulo es 1000 unidades, un nivel de servicio de 95% indica que se pueden proveer de inmediato 950 unidades de las existencias y que faltan 50. (Este concepto supone que todos los pedidos son pequeños y que se distribuyen de manera aleatoria, unos o varios a la vez, el modelo no se aplicaría en un caso donde pudiera venderse la demanda anual a una docena de clientes)

Las existencias de seguridad se pueden definir como el inventario existente para asegurar que se cumpla el nivel de servicio deseado.

E(z) es el número esperado de unidades faltantes para cada periodo de entrega. Todo el análisis supone, que la demanda se presenta en cantidades pequeñas, en comparación con el inventario total, y que se distribuye normalmente.

Para calcular el nivel de servicio hay que saber cuantas unidades faltan. Por ej., suponga que la demanda semanal promedio para un articulo es de 100 unidades, ¿cuántas se espera que falten? Para esto, hay que acumular la probabilidad de que se soliciten 111 unidades (falta 1), la probabilidad de que se exijan 112 (faltan 2), etc. Este valor acumulado proporcionara el numero de unidades que se espera que falten al almacenar 110 unidades.

Modelo de cantidad fija con nivel de servicio especificado

Un sistema de cantidad fija vigila continuamente el nivel del inventario y hace un nuevo pedido cuando las existencias llegan a un nivel R. El peligro de las inexistencias en este modelo es entre el momento en que se hace el pedido y el momento en que se recibe. Durante el tiempo de entrega (L), puede haber un intervalo de demandas, que se determina a partir de los datos anteriores de la demanda o de una estimación.

La cantidad de existencias de seguridad depende del nivel de servicio deseado. La cantidad de pedido, Q, se calcula tomando en cuenta la demanda, el costo de la escasez, el costo de pedidos, el costo de almacenamiento, etc. Se establece el punto de reorden para cubrir la demanda esperada durante el tiempo de entrega mas las existencias de seguridad determinadas por el nivel de servicio deseado. La diferencia clave entre el modelo de cantidad fija con certidumbre en la demanda y con incertidumbre no es calcular la cantidad de pedido, sino calcular el punto de reorden, que incluye las existencias de seguridad.

El punto de reorden es:

R = dL + zσl

Donde

R = Punto de reorden, en unidades

d = Demanda diaria promedio

L = Tiempo entre la formulación del pedido y la recepción de los artículos

Z = Numero de desviación estándar para el nivel de servicio especificado

σl = Desviación estándar de la demanda durante el tiempo de entrega

El termino zσl e la cantidad de existencias de seguridad.

Si las existencias de seguridad son positivas, el efecto es hacer mas rápido el nuevo pedido. R sin existencias de seguridad es la demanda promedio durante el tiempo de entrega

Calculo de d, σl y z

La demanda durante el tiempo de entrega de un pedido de reabastecimiento es en realidad una estimación de lo que se espera. Puede ser un solo numero (por ej., si el tiempo de entrega es de un mes, la demanda podría ser la demanda el año pasado dividida entre 12) o la suma de las demandas esperadas durante el tiempo de entrega (como la suma de las demandas diarias durante un periodo de entrega de 30 días)

D = ð d

30

El error al usar d para pronosticar el futuro se mide con la desviación estándar de errores, que es:

σl = ð (d - d)

30

Como σl se refiere a un día, si el tiempo de entrega se extiende por varios días entonces:

σl = σ ð σ ðððððððððððððð σ

Porcentaje faltante X Demanda anual = Faltantes por pedido X Pedidos por año

(1 - P) X D = E(z) σl X D/Q

Que se reduce a

E(z) = (1 - P)Q

σl

donde

P = Nivel de servicio deseado (como seria satisfacer el 95% de la demanda a partir de los articulos en existencia)

(1 - P) = Demanda insatisfecha

D = demanda anual

σl = desviación estándar de la demanda durante el tiempo de entrega

Q = Cantidad económica de pedido, calculada de la manera usual

E(z) = Numero esperado de unidades faltantes de una tabla normalizada donde la medida = 0 y σ ð ð

En los siguientes ejemplos la diferencia es que en el primero, la variación en la demanda se presenta en función de desviaciones estándar durante todo el tiempo de entrega, mientras que en el segundo se plantea como desviación estándar por día (u otra unidad de tiempo)

Ejemplo 1

Considere un caso de cantidad económica de pedido donde la demanda anual D = 1000 unidades, la cantidad económica de pedido Q = 200 unidades, el nivel de servicio deseado P = 0.95, la desviación estándar de la demanda durante el tiempo de entrega σl = 50 unidades y el tiempo de entrega L = 15 días. Determine el punto de reorden.

D = 4 (1000 durante un año con 250 días de trabajo) y el tiempo de entrega es de 15 días. Entonces

R = dL + zσl = 4 (15) + z (50)

E(z) = (1 - P) Q = (1 - 95) 200 = 2

σl 50

E(z)= 0,2 entonces z = 49. Al completar la solución para R, se encuentra que:

R = 4(15) + z(50) = 60 + 0,49(50) = 84,5 unidades

Esto indica que hay que pedir 200 unidades mas cuando el inventario disponible baje a 85 unidades

Se puede calcular el numero servido por año para ver si realmente es del 95%. E(z) es la cantidad faltante esperada para cada pedido con base en una desviación estándar de 1. En el problema, la cantidad faltante para cada pedido es E(z)σl = 0,2(50) = 10. Como hay cinco pedidos por año (1000/200), el resultado es un faltante de 50 unidades. Esto verifica el logro de un nivel de servicio del 95%, ya que se cubrieron con las exigencias 950 de cada 1000 unidades solicitadas.

Ejemplo 2

La demanda diaria para cierto producto se distribuye normalmente con una media de 60 y desviación estándar igual a 7. La fuente de suministro es constante y la entrega es en un tiempo constante de 6 días. El costo de hacer un pedido es de 10 dólares y los costos anuales de almacenamiento son de 0,50 dólares por unidad. No hay costos por inexistencias. Suponga que las ventas tienen lugar durante todo el año. Encuentre la cantidad de pedido y el punto de reorden para satisfacer al 95% de los clientes.

Hay que calcular la cantidad de pedido Q y el punto de reorden R

D = 60

σl = 7

D = 60(365)

S = $10

H = $0,50

L = 6

La cantidad optima de pedido es

Q (opt) = 2DS = 2(60)365(10) = 876.000 = 936 unidades

H 0.50

Para calcular el punto de reorden, es necesario determinar la cantidad de producto que se usa durante el tiempo de entrega y sumarlo a las exigencias de seguridad. La desviación estándar de la demanda durante el tiempo de entrega de seis días se calcula a partir de la varianza de los días

σl = ð σl = 6(7) = 17.2

Para conocer cuantas desviaciones estándar se necesitan para el nivel de servicio especificado

E(z) = Q(1-P) ð E(z) = 936 ( 1 - .95) = 2.721

σl 17.2

E(z) = 2.721 z= -2.72 El punto de reorden es:

R = dL + zσl = 60(6) + -2.72 (17.2) = 313.2 unidades

En conclusión, se efectúa un pedido de 936 unidades cada vez que el numero de unidades en inventario baja a 313.

En ese caso las exigencias de seguridad (zσl) fueron negativas. Entonces de haber pedido la demanda promedio de 360 unidades durante el tiempo de entrega (60 x 6), se habría obtenido un nivel de servicio superior al deseado. Para bajar al nivel de 95% es necesario crear mas escasez. El servicio es demasiado bueno y hay que agotar las exigencias con mayor frecuencia.

Se realizarían 23.4 pedidos por año [60(365)/936]. Cada periodo tendría 46.8 unidades menos en existencias (2.72 x 17.2). Habría 1095 unidades menos en existencias cada año (46.8 x 23.4), el nivel e servicio es de 0.95, como se pretendía [(21.900 - 1095)/21900].

Comparación de la probabilidad de las inexistencias con la cantidad faltante esperada

Algunos definen al nivel de servicio como la probabilidad de que ocurra una inexistencia pero nosotros lo definimos como el porcentaje de unidades que pueden proveerse directamente de las existencias disponibles.

En el caso de los inventarios se trata de una distribución de una sola cola, ya que lo que interesa es la demanda por encima o por debajo de cierto punto, no la demanda entre dos puntos.

Por ejemplo hay una demanda promedio de 100 unidades de un producto y una desviación estándar de una unidad. Si se almacenan 97 unidades y 100 personas solicitan el producto, 97% lo recibe, esto es un nivel de servicio del 97%.

Modelo de periodo fijo con nivel de servicio

En un sistema de periodo fijo solo se cuenta el inventario en momentos determinados, por ejemplo cada semana o cada mes. El recuento de inventarios y la elaboración de pedidos de manera periódica es algo deseable cuando los proveedores realizan visitas rutinarias a los clientes y hacen pedidos de toda su línea de productos, o cuando los compradores quieren combinar pedidos para ahorrar costos de transporte. Otras empresas trabajan con un periodo fijo para hacer más sencillo el recuento del inventario.

Los modelos de periodo fijo generan cantidades de pedido variable de un periodo a otro, dependiendo de las tasas de uso. Por lo general, se requiere mayor nivel de existencias de seguridad que en un sistema de cantidad fija. En los sistemas de cantidad fija se supone que hay un recuento continuo del inventario disponible con la elaboración inmediata de un pedido en el momento en que llega al punto del reorden. Por otra parte los modelos normales de periodo fijo suponen que el inventario solo se cuenta en el momento determinado para la revisión, entonces es posible que una fuerte demanda deje en cero las existencias justo después de hacer el pedido. Esta condición podría pasar inadvertida hasta el siguiente periodo de revisión. Así es posible estar sin existencias durante todo el periodo de revisión T y el tiempo de entrega L. Por lo tanto, las existencias de seguridad deben proteger contra las inexistencias durante el periodo de revisión y durante el tiempo de entrega del pedido.

En los sistemas de periodo fijo, los periodos se hacen al momento de la revisión, y las existencias de seguridad que deben pedirse son:

Existencias de seguridad: Z.OT+L

q = d.(T+L) + Z.OT+L - I

q = Cantidad de pedido

T = Días entre revisiones

L = Tiempo de entrega en días (tiempo entre hacer el pedido y recibirlo)

d = Pronostico de la demanda diaria promedio

Z = Numero de desviaciones estándar para un nivel de servicio especifico

OT+L = Desviación estándar de la demanda durante los periodos de revisión y entrega.

I = Nivel actual del inventario (incluye los artículos en pedido)

Modelos de propósito especial

Presenta dos modelos: el primero ilustra el efecto que tiene sobre la cantidad de pedido el cambio en precio unitario al aumentar el tamaño del pedido, el segundo es un modelo de periodo único en el que cada vez hay que establecer un equilibrio entre pedido y almacenamiento.

-

Modelos de precios de equilibrio

Los modelos de precios de equilibrio se relacionan con el hecho de que por lo general, el precio de venta de un articulo varia de acuerdo con el tamaño del pedido. Para determinar la cantidad optima que se debe pedir de un articulo, se obtiene la cantidad económica de pedido para cada precio y para el punto en que cambia el precio. Sin embargo, no son factibles todas las cantidades económicas que determina la formula.

Se tabulan el costo de cada cantidad económica de pedido factible y la cantidad de pedido de precio equilibrado, y la Q de costo mínimo es la cantidad optima de pedido. Si el costo de almacenamiento se basa en un porcentaje del precio unitario, quizás no sea necesario calcular las cantidades económicas de pedido para cada precio. Por procedimiento se resuelve primero la mayor cantidad de pedido (menor precio unitario) si la Q resultante es valida ya se obtiene la respuesta. Si no es valida se obtiene la siguiente cantidad de pedido (segundo precio más bajo). Si esta cantidad es factible, se compara el costo de esta Q con el costo de usar la cantidad de pedido del cambio en precio superior y el menor costo determina la Q optima.

En el gráfico se nota que las cantidades de pedido se resuelven de izquierda a derecha, o del precio unitario mas bajo al mas alto, hasta obtener una Q valida. Después se utiliza el cambio de precio por encima de esta Q para determinar cual es la cantidad de pedido con menor costo, si es la Q calculada o la Q de uno de los cambios de precio.

Modelos de periodo único

En algunas situaciones de inventario hay que hacer pedidos que cubran solo un periodo de demanda o intervalos frecuentes de artículos de corta duración. Estos problemas de periodo único se resuelven por medio del enfoque económico clásico del análisis marginal. La decisión optima con respecto a las existencias se obtiene en el punto donde los beneficios que se obtienen de almacenar la siguiente unidad son menores que los costos de la unidad.

Cuando se venden los artículos en existencia, la decisión optima, de acuerdo con el análisis marginal, es almacenar la cantidad para la cual las ganancias de la venta o de la utilización de la ultima unidad sean iguales o mayores que las perdidas si no se vendiera la ultima unidad.

El análisis marginal también puede aplicarse cuando se tratan probabilidades de ocurrencia. En estos casos se buscan las ganancias y perdidas esperadas.

Valor de desecho

Es fácil incluir en el problema el valor de desecho, a cualquier otro beneficio que se obtenga de los bienes que no se venden. Con esto, lo único que sucede es que se reducen las perdidas marginales.

Los modelos de cantidad económica de pedido en relación con el mundo real

Aplicación del modelo de cantidad económica de pedido

Los modelos de lote de tamaño económico serian útiles en un ambiente de distribución. Esto se debe a que no hay ni fabricación ni montaje, y por lo general los artículos finales se almacenan para la venta. También es una situación de inventario independiente, donde el pedido de un producto no activa otros pedidos. En estas aplicaciones son apropiados los modelos de cantidad económica de pedido. C.A.Ntuen presenta un ejemplo de la aplicación de los modelos CEP clásicos en un almacén de Kayser-Roth Corp.

El costo total es la suma de los costos de envió y los costos de almacenamiento. De la misma manera que se obtiene la CEP clásica, el autor utiliza el calculo diferencial para derivar el tamaño optimo de envio.

En su aplicación, también seleccionó uno de cuatro tipos de anaqueles de almacenamiento para guardar el inventario, y los costos de almacenamiento se basaban en el anaquel que escogieron.

Lógica de la cantidad económica de pedido

Elliott Weiss afirma que hay que administrar el tamaño de lotes y el control de inventarios. Las tendencias actuales hacia la reducción en costos y cantidades de inventarios, como los sistemas justo a tiempo, destacan la importancia de reducir el tamaño de los lotes consisten en reducir el tiempo y el costo de la preparación. Al operar con lotes más pequeños se reduce el costo de almacenamiento.

Aunque tal vez la minimización de costos ayude, un objetivo mejor seria algo como la maximización de ganancia. La minimización de costo es con frecuencia una mediación local.

Planificación de inventarios ABC.

Para mantener el inventario por medio de recuentos, de elaboración de pedidos, de recepción de existencias, etc., se consume tiempo del personal y dinero. Si hay limites para estos recursos, lo lógico es tratar de usar los recursos disponibles para controlar el inventario de la mejor manera posible; en otras palabras, es mejor centrarse en los artículos más importantes del inventario.

Cualquier sistema de inventario debe especificar cuando hay que hacer un pedido y cuantas unidades se deben pedir. En muchas situaciones de control de inventario, son tantos los artículos, que no resulta practico modelar y tratar con detalle cada uno. Para evitar este problema, el esquema de clasificación ABC divide los artículos del inventario en 3 grupos: alto volumen monetario (A), volumen monetario medio (B) y bajo volumen monetario (C). El volumen monetario es una medición importante; puede ser más importante un articulo de bajo costo y alto volumen que uno de alto costo y bajo volumen.

Clasificación ABC.

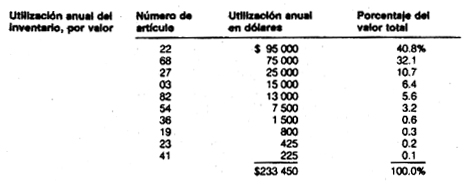

Si se presenta el uso anual de artículos en inventario, clasificado de acuerdo con el volumen monetario, generalmente se observa un numero pequeño de artículos que comprenden un gran volumen monetario y muchos artículos que implican un volumen monetario pequeño. El cuadro siguiente ilustra esta relación:

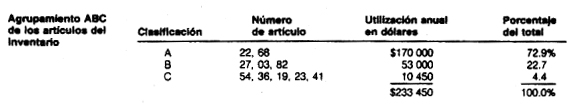

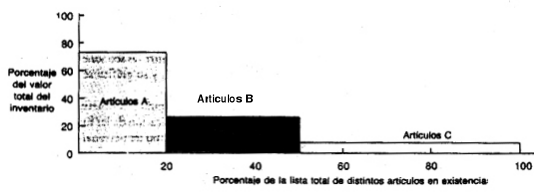

En enfoque ABC divide la lista en 3 grupos, según su valor: los artículos A constituyen aproximadamente el 15% superior; los B representan el siguiente 35%; y los C, el 50% restante. A partir de esta observación, parece que la lista del cuadro anterior podría agruparse para que A incluya el 20% (dos de diez); B, el 30% y C, el 50%. Estos puntos marcan claras diferencias entre las secciones. El resultado de esta segmentación se presenta en el siguiente cuadro (Acompañado de su grafico):

La segmentación no es siempre tan clara. No obstante, el objetivo es tratar de separar lo que es importante de lo que no lo es. La ubicación de las líneas de separación depende del inventario que se analice y del tiempo de personal disponible (si una compañía dispone de mas tiempo, podría definir categorías A o B más grandes).

El propósito de clasificar los artículos en grupos es establecer el nivel de control adecuado para cada uno. Por ejemplo, sobre una base periódica seria más fácil controlar los artículos de clase A con pedidos semanales; los de clase B con pedidos cada 2 semanas; y los artículos C se podrían pedir cada mes o cada dos meses. Se observa que no hay relación entre entre el costo unitario de los artículos y su clasificación.

Ej:

En una estación de servicio de automóviles, la gasolina seria un articulo A con tabulación diaria; los neumáticos, baterías, aceite serian B que se pedirían cada 2, 3, 4 semanas; los artículos C serian válvulas, hojas de limpia parabrisas, tapones de radiador mangueras, aditivos, etc. Podrían pedirse cada 2, 3 meses o incluso se podría permitir que se agotaran antes de pedirlos de nuevo, ya que no son serias las consecuencias de las inexistencias

Hay ocasiones en las que un articulo es un factor critico del sistema , si la carencia del articulo crea una perdida considerable. En este caso, sin importar la clasificación del articulo, hay que mantener existencias disponibles suficientes para evitar que se agote. Una manera de asegurar el control más estricto es designar al articulo como A o B, forzándolo a entrar en la categoría aunque su volumen monetario no lo indique.

Exactitud del inventario y recuento cíclico.

En todo sistema de inventario debe coincidir lo que los registros indican que existe en inventario con lo que realmente hay, dentro de los limites establecidos. Podrían surgir diferencias por varias razones. Por ejemplo, un área de almacén abierta permite el retiro de artículos para fines legítimos y no autorizados. Es probable que se haya efectuado con premura un retiro legitimo y que no se haya registrado. En ocasiones las piezas se extravían y aparecen meses mas tarde. En otras, las piezas se almacenan en distintos lugares, pero se pierden los registros o se registra incorrectamente la ubicación. Muchas veces se registran pedidos de reabastecimiento de existencias que nunca llegaron, etc. Es importante que los registros sean exactos para que el sistema de producción funcione regularmente, sin escasez de piezas, y con eficiencia, sin exceso en las existencias.

¿Cómo puede una empresa mantener registros correctos y actualizados?. La primera regla general es cerrar con llave el almacen. Otra manera es transmitir a todo el personal la importancia de la exactitud de los registros y depender de ellos para que colaboren en esta tarea

Otra manera de asegurar la exactitud es contar con frecuencia el inventario y cotejarlo con los registros. Un método común se llama recuento cíclico.

El recuento cíclico es una técnica con la que el recuento de inventarios se hace con frecuencia, en vez de una o dos veces por año. La clave para el recuento cíclico eficaz es decidir cuales son los artículos que se contaran, quien hará el recuento y cuando.

Casi todos los sistemas de inventario actuales utilizan computadoras, las cuales pueden programarse para producir un mensaje de recuento cíclico en los siguientes casos:

1. Cuando el registro indica que las existencias disponibles son muy bajas o no las hay (obviamente es más fácil contar pocos artículos).

2. Cuando el registro indica que hay existencias pero se hizo un pedido por faltantes (lo que indica una discrepancia).

3. Después de cierto nivel de actividades.

4. Para indicar una revisión basada en la importancia del articulo ( del tipo ABC)

El ciclo de recuento depende del personal disponible. En algunas empresas se programan las actividades del personal de almacén para que hagan el recuento en los periodos bajos de los días de trabajo normal. Otras compañías contratan servicios de empresas privadas que realizan el recuento. En otras empresas hay trabajadores de tiempo completo que no hacen mas que contar cíclicamente el inventario y resolver los problemas entre los registros. Aunque parezca costoso este método, muchas empresas creen que es mas barato que el caótico recuento dele inventario que se lleva a cabo normalmente una vez al año, durante el cierre de 2 o 3 semanas antes de las vacaciones.

El nivel de exactitud que recomienda la American Production and Inventory Control Society es ±0.2 % para los artículos A, ±1 % para artículos B y ±5 % para artículos C. Aparte de la exactitud especifica que se decida, lo importante es que el nivel debe ser confiable, para que las existencias de seguridad sirvan como colchón.

Control de inventarios en servicios.

Para demostrar como se lleva a cabo el control de inventarios en los servicios, hemos seleccionado la descripción de dos áreas: un departamento de enseres domésticos y una tienda de servicios de automóviles.

Departamento de enseres domésticos.

Por lo general, los enseres domésticos se dividen en artículos normales y de promoción. Dentro de estas categorías principales se usan otras clasificaciones, como artículos de cocina o para mesa. Además. Los artículos muchas veces se clasifican por precio: artículos de 5 dólares, 4 dólares, 3 dólares, 2, etc.

Lo más usual es que el departamento de enseres domésticos haga las compras a un distribuidor en vez de hacerlo directamente a los fabricantes. La ventaja de negociar con un distribuidor, que maneja artículos de diferentes fabricantes, es que hay que hacer menos pedidos y los tiempos de envío son menores (menor tiempo de entrega). Además, el personal de ventas del distribuidor puede visitar cada semana el departamento de enseres domésticos y contar los artículos que deben proveer al departamento. Entonces, de acuerdo con el nivel de reabastecimiento que haya establecido el comprador, el agente de ventas del distribuidor hace los pedidos correspondientes. Esto le ahorra al departamento el tiempo para contar el inventario y hacer los pedidos. El tiempo normal para la recepción de existencias de un proveedor de enseres domésticos es de dos o tres días; por lo tanto, las existencias de seguridad son bajas y el comprador establece el nivel de reabastecimiento e manera que solo se proporcionen artículos suficientes para el tiempo de entrega de dos o tres días mas la demanda esperada para el periodo anterior a la siguiente visita del vendedor.

Observe que por lo general no se sigue un método formal para estimar las inexistencias y determinar los niveles de seguridad, ya que es demasiado grande el numero de artículos. En vez de esto se supervisa el valor total de los artículos en el departamento con lo que los niveles de reabastecimiento se determinan por asignación monetaria.

Por medio de la planificación cada departamento ha establecido un valor mensual para el inventario. Al tabular las existencias del inventario las ventas mensuales y los artículos pedidos se obtiene una cantidad “libre para compras” ( la parte no gastada del presupuesto) esta cantidad monetaria esta disponible para el comprador el próximo mes. Cuando se espera un aumento en la demanda (navidad, día de las madres, etc.) se incrementa la asignación de fondos al departamento con lo que esta en mejor posición libre para compras después se elevan los niveles de reabastecimiento de acuerdo con el tipo de bienes, para responder al aumento en la demanda así se obtiene mayor existencia de bienes disponibles. En la practica la mayor parte de los fondos libres para compras se aplican en los primeros días del mes. Sin embargo el comprador trata de reservar una porción para compras especiales o para reabastecer artículos de mucho movimiento. El comprador controla los artículos de promoción del departamento de enseres domésticos individualmente o por clase.

Mantenimiento de un inventario de repuestos para automóviles.

Una agencia de automóviles de tamaño medio puede manejar un inventario de piezas con valor de unos 500.000 dólares. Por la naturaleza de l industria, hay muchas formas de utilizar los fondos, por lo que el costo de oportunidad es elevado. Por ejemplo, los vendedores pueden alquilar automóviles, manejar sus propios contratos, tener mayores existencias de automóviles nuevos o establecer operaciones laterales, como talleres de neumáticos, venta de remolques o de vehículos recreativos, todas con rendimiento potencial muy alto. De aquí proviene la presión para tratar de reducir el nivel del inventario de piezas y suministros y mantener un nivel de servicio aceptable.

Aunque muchos vendedores establecen aun en forma manual sus pedidos de inventario, aumenta el uso de las computadoras. La clasificación ABC da buenos resultados con sistemas manuales o automatizados. Una desventaja común de los pedidos frecuentes es el tiempo que se necesita para colocar los artículos en los anaqueles y registrarlos. Sin embargo, este procedimiento de reabastecimiento no afecta mucho no afecta mucho a los costos de una agencia de automóviles, ya que el personal del departamento de piezas normalmente lo hace en los periodos de poca actividad.

Conclusiones.

Luego de haber desarrollado el T.P. llegamos a las conclusiones siguientes:

1) Existen diferentes políticas de stocks, las cuales me brindan la posibilidad de (conociendo el estado actual real de los mismos) calcular cuándo y cuánto encargar y/o mantener en almacén.

2) Dichas políticas de stock poseen costos de preparación, que aumentan con la complejidad de las mismas incrementando así el costo total. Por lo cual se debe tratar de llegar a un mínimo entre los costos de preparación y los de almacenamiento (que por lo general disminuyen al aumentar los anteriores)

3) Para aplicar las políticas coherentemente se debe conocer el sistema operativo e la organización en estudio ya que no se trata de seleccionar un modelo cualquiera y meterle unos cuantos números, pudiendo ser incorrecto el modelo o erróneos los datos.

4) Ya que el costo de las empresas para manejar los inventarios anualmente asciende a 25 o 35 % del valor del mismo, uno de los principales objetivos en la actualidad es reducir el inventario al máximo. Es de esperar que esta política mejore la calidad y el rendimiento y reduzca considerablemente los costos.

POLITICAS DE STOCK

Resumen

El término inventario se refiere a las existencias de un artículo o recurso que se usa en la organización. Un sistema de inventario es el conjunto de políticas y controles que supervisa los niveles de inventario y determina cuáles son los niveles que deben mantenerse, cuándo hay que reabastecer el inventario y de que tamaño deben ser los pedidos.

Los propósitos de los inventarios son los siguientes:

Mantener la independencia de las operaciones.

Satisfacer las variaciones en la demanda del producto.

Permitir flexibilidad en los programas de producción.

Proporcionar un margen de seguridad para variaciones en la entrega de materias primas.

Aprovechar el tamaño económico de pedido.

Para tomar cualquier decisión que afecte el tamaño del inventario, hay que tomar en cuenta los siguientes costos:

Costo de almacenamiento.

Costo de preparación.

Costos de pedidos. Estos costos se refieren a los costos de dirección y administrativos para preparar el pedido o la orden de producción.

Costo de escasez. Si se agotan las existencias de un artículo, una solicitud tiene que esperar hasta que se reabastezcan las existencias o se cancele la orden.

Hay varias políticas de inventario de las cuáles se destacan los modelos de cantidad fija y los modelos de período fijo. La diferencia principal es que los primeros son activados por situaciones y los segundos lo son por tiempo, es decir, un modelo de cantidad fija inicia un pedido cuando llega a un nivel de reposición específico. Esta situación puede ocurrir en cualquier momento dependiendo de la demanda de los artículos en cuestión. Por otra parte, el modelo de período fijo se limita a colocar pedidos al término de un período determinado; únicamente el paso del tiempo activa el modelo.

Otros modelos son: de precios de equilibrio y de período único.

Para mantener el inventario por medio de recuentos, de elaboración de pedido, de recepción de existencias, etc. se consume tiempo del personal y dinero. Si hay límites para estos recursos lo que se usa es un esquema llamado ABC que divide los artículos del inventario en tres grupos: alto volumen monetario (A), volumen monetario medio (B) y bajo volumen monetario (C). El volumen monetario es una medición importante; puede ser más importante un artículo de bajo costo y alto volumen que uno de alto costo y bajo volumen.

Bibliografía

“Dirección y Administración de la producción y de las operaciones”

Sexta Edición - Chase Aquilano (Edición Mc Grawhill) - 1999

Descargar

| Enviado por: | Johy Y Cía |

| Idioma: | castellano |

| País: | Argentina |