Industria y Materiales

Hierro

EL HIERRO

I. INTRODUCCIÓN:

Desde los primeros sencillos instrumentos hasta las actuales aeronaves, la evolución del hierro ha transcurrido en forma paralela a la evolución del hombre.

Al principio, el hierro se utilizó como elemento de diferenciación social, pues era un objeto de lujo al alcance de las altas jerarquías. Pero con el paso del tiempo fue convirtiéndose en un material de gran importancia estratégica.

La utilización del hierro como material bélico, poderoso e imprescindible, hizo posible el incremento cualitativo y cuantitativo de la producción de este metal.

El mundo actual no se podría concebir sin la presencia del hierro. La industria naval, la ferroviaria, la automovilística o la aeronáutica son los últimos resultados de una evolución iniciada muchos siglos atrás.

II. ORÍGENES E HISTORIA DEL HIERRO:

La edad del hierro fue la última etapa de la edad de los metales. El uso del hierro se inició hacia el 1900 aC, en plena edad del bronce y su implantación fue gradual; hacia el 1000 aC se consolidó como material de uso mayoritario.

Entre los siglos XII adC y X adC se produce una rápida transición en Oriente Medio desde las armas de bronce a las de hierro. Esta rápida transición tal vez fuera debida a la falta de estaño, antes que a una mejora en la tecnología en el trabajo del hierro. Aunque su manipulación resultaba más complicada, éste metal ofrecía un abanico más amplio de posibilidades prácticas y creativas. A este periodo, que se produjo en diferentes fechas según el lugar, se denomina Edad de Hierro, sustituyendo a la Edad de Bronce.

Junto con esta transición del bronce al hierro se descubrió el proceso de carburización, consistente en añadir carbono al hierro. El hierro se obtenía como una mezcla de hierro y residuo, con algo de carbono o carburos, y era forjado, quitando el residuo y oxidando el carbono, creando así el producto ya con una forma. Este hierro forjado tenía un contenido en carbono muy bajo y no se podía endurecer fácilmente al enfriarlo en agua. Se observó que se podía obtener un producto mucho más duro calentando la pieza de hierro forjado en un lecho de carbón vegetal, para entonces sumergirlo en agua o aceite. El producto resultante, que tenía una superficie de acero, era más duro y menos frágil que el bronce, al que comenzó a reemplazar.

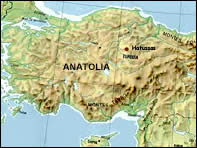

El inicio de la metalurgia del hierro se podría situar en la zona de la actual Turquía, una tierra rica en este mineral. Asia Menor también fue uno de los primeros territorios en utilizar este metal. El pueblo hitita, que habitó el territorio de Anatolia durante este periodo, lo utilizó en ceremonias y rituales. Su uso se extendió por todo el territorio de un modo progresivo; traspasó fronteras y se comercializó en el exterior. La metalurgia del hierro se difundió gradualmente desde sus zonas de origen. Los lugares más próximos a la región de Asia Menor - Egipto, Chipre y Grecia - fueron los primeros en beneficiarse de su uso. La cultura griega sirvió de puente en la difusión de la metalurgia del hierro en Europa. El uso del metal con finalidades militares facilitó la colonización helénica del Mediterráneo, que fue decisiva en la adopción del hierro en la isla de Sicilia, la península Ibérica y el sur de África. Egipto fue el centro difusor de la metalurgia en África Occidental. La influencia egipcia llegó hacia la zona del lago Victoria, en las actuales Kenia, Tanzania y Uganda, donde se utilizaron hornos basados en las técnicas egipcias. En África Ecuatorial también se usó el hierro. La cultura bantú desarrolló una metalurgia del hierro, del cobre y del oro con la finalidad de comerciar con los árabes. China fue el centro metalúrgico más importante del Extremo Oriente. Conocían la fabricación del hierro desde el 1100 aC, y no se sabe con seguridad si fue una importación del Asia Menor o si apareció de manera autónoma. A pesar de la incertidumbre de su origen, las técnicas chinas fueron muchas y muy variadas.

La metalurgia del hierro se produjo por diversas razones, en dependencia directa del contexto concreto donde se daban: una crisis tecnológica, producida por la escasez de yacimientos de cobre y estaño, podía derivar en la búsqueda de nuevos materiales; un conflicto político, como una invasión, podía provocar la adquisición o abandono de determinadas técnicas.

III. EVOLUCIÓN TECNOLÓGICA DEL HIERRO:

La metalurgia del hierro fue encontrando su espacio. Fue la respuesta a la demanda de un nuevo material que satisficiera las nuevas necesidades existentes. Fue el símbolo de un nuevo poder - el poder del hierro - y un nuevo orden tecnológico, político y bélico. Más adelante, en periodo medieval, la expansión agrícola generó unas nuevas necesidades de hierro. Esta creciente demanda civil potenció la producción, y los centros de tratamiento del mineral se multiplicaron.

La evolución de la metalurgia está relacionada con factores de carácter tecnológico. Para obtener el cobre que, aliado con el estaño, constituye el bronce se necesitan 1.083º C. En cambio, para fundir el hierro hay que llegar hasta los 1.536º C. Esta diferencia de temperatura es una de las causas del porqué el bronce se trabajó antes que el hierro.

El trabajo del hierro se descubrió e impuso de un modo paulatino. Al principio, se utilizaban una serie de procedimientos sencillos que, con el paso del tiempo, acabaron siendo cada vez más complicados.

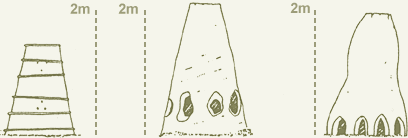

Básicamente, hay dos técnicas conocidas: el procedimiento directo, usado desde los inicios de la metalurgia del hierro hasta el siglo XIX, y el procedimiento indirecto, conocido ya desde la Edad Media y consolidado a partir de la Industrialización.

-

Procedimiento directo:

El procedimiento directo es la operación de reducción donde el hierro no llega al estado de fusión. Se realiza en horno de cubeta. El metal que se obtiene es una masa esponjosa de hierro y escorias, que se tiene que separar del metal. La separación de los desechos es un proceso complicado, que requiere un trabajo de forja posterior para conseguirlo. Si se desea aumentar la dureza del hierro se puede conseguir mediante su introducción en carbono, con lo que se logra un mayor nivel de carburación del metal, lo que aumenta la dureza. El hierro carburado no es otra cosa que el acero.

-

Procedimiento indirecto:

Es la operación de reducción donde el hierro llega hasta el estado líquido: una fusión completa donde la ganga - el material sobrante - forma una escoria líquida que se separa fácilmente del metal. Se realiza en altos hornos y produce un metal fundido, que se puede llevar a moldes y tiene un alto porcentaje de carbono (de un 1,7% a un 6,7%). Este método de obtención del hierro colado no se conoció en Europa hasta el siglo XI-XII d C., pero se dominaba ya en China desde el IV a C.

IV. EL HIERRO EN LA REVOLUCIÓN INDUSTRIAL:

En la industria metalúrgica, la mala calidad de los lingotes y la carencia de combustible, por la peligrosa tala de los bosques, reducía la fundición de hierro. Era preciso importar hierro de Suecia para las industrias de Birminghan y de Sheffield, pero salía muy caro y aumentaba excesivamente el precio de costo, hasta amenazar con la ruina a los maestros herreros ingleses. Por esta razón, en 1737 los Darby inventaron la fundición de coque o hulla calcinada(un combustible fósil); se recurrió entonces al carbón mineral. Así se produjo un rápido desarrollo de la minería para obtener hierro y carbón, a la par que el progreso de la industria siderúrgica. Hacia 1 760, se comenzó a obtener hierro de buena calidad, fundiendo el mineral en hornos alimentados con hulla. Durante el siglo XVIII, Inglaterra fue el único país productor de rieles, vigas y grandes piezas de hierro para su utilización en ferrocarriles y otras estructuras.

El descubrimiento por Bessender, en 1 856, de un método barato para fabricar acero, multiplicó las máquinas e hizo posible construirlas para aplicaciones diversas.

El hierro, más resistente y con posibilidad de mayor precisión, sustituyó a la madera; sin hierro no se puede hablar de maquinismo. Los sucesivos perfeccionamientos de la metalurgia hicieron posibles los progresos en la cantidad y en la calidad. La máquina de vapor proporcionaba la mayor fuerza posible, la más fácil de utilizar sin pérdidas.

Debido a los, prácticamente, abundantes depósitos de hierro en Inglaterra fu fácil para ellos convertirse en una potencia en el campo.

Las realizaciones de los ingleses maravillaban a los extranjeros. Allí se construyó el primer puente de hierro, el primer buque con casco del mismo metal y unos cuantos kilómetros de tubos de fundición para el conducir las aguas.

La unidad de trabajo se convirtió en la fábrica, que desplazó el trabajo artesanal, característico de la Edad Media, donde los trabajadores, que realizaban sus tareas en forma manual, tenían sus actividades totalmente reguladas por los gremios, que fijaban las condiciones laborales, los modos de producción y el precio de las mercaderías. A partir de la Revolución Industrial el precio será fijado por la ley de la oferta y la demanda.

-

Hierro fundido:

El hierro fundido, también conocido como hierro fundido gris, es uno de los materiales ferrosos más empleados, su nombre se debe a la apariencia de sus superficies al romperse. Esta aleación ferrosa contiene en general más de 2% de carbono y más de 1% de silicio, además de manganeso, fósforo y azufre; la que contiene más de 6% carece de interés práctico. Una característica distintiva del hierro gris es que el carbono se encuentra en general como grafito granular o nodular, o en pequeñas escamas en una matriz ferrítica o perlítica; este grafito es el que da la típica coloración gris a las superficies de ruptura de las piezas elaboradas con este material.

Las propiedades físicas y en particular las mecánicas varían dentro de amplios intervalos respondiendo a factores como: la temperatura del horno, la composición química, rapidez de enfriamiento después del vaciado, tamaño y espesor de las piezas, práctica de vaciado, tratamiento térmico y parámetros microestructurales como la naturaleza de la matriz y la forma y tamaño de las hojuelas de grafito.

Un caso particular es el del grafito esferoidal, que comienza a utilizarse en los años 1950, a partir de entonces ha desplazado otros tipos de hierro maleable y hierro gris.

Entre los primeros usos de este material se dieron, en Europa occidental, en el año 1313, específicamente en la fabricación de cañones, y presumiblemente en la misma época se comenzaron a utilizar también en la construcción de tuberías. Se tienen registros de que en 1455 la primera tubería de hierro fundido fue instalada en Alemania, en el Castillo Dillenberg.

El proceso de fabricación de los tubos de hierro fundido ha tenido profundas modificaciones, pasando del método antiguo de foso de colada hasta el proceso moderno por medio de la centrifugación.

El Puente de Ironbridge: El primer puente de hierro fundido

Este puente fue construido sobre el río Severn en la región central de Inglaterra y diseñado por Abraham Darby en 1779.

Después de varias discusiones entre los responsables del proyecto se decidió que el puente se construyera de hierro. Se trataba de una decisión difícil pues, hasta entonces, los puentes se habían construido con madera, ladrillo o piedra. La fuerza y resistencia de estos materiales era sobradamente conocida, mientras que el hierro, un metal caro y relativamente desconocido, sólo se había usado en arquitectura como refuerzo de estructuras existentes.

El puente tenía una envergadura de 30.6 m y requería 378 toneladas de hierro, fundidas en 30 diseños diferentes. Cada una de las cinco nervaduras del puente pesaba casi 6 toneladas. Muchos de los detalles de la estructura, como las uniones entre las piezas, se construyeron siguiendo técnicas de carpintería. Las ensambladuras a cola de milano y a caja y espiga eran las que se usaban en las viviendas de madera medievales. Como el hierro fundido no podía soldarse, las partes debían unirse entre sí como las piezas de un rompecabezas.

El puente, punto central de lo que hoy se conoce como Garganta de Ironbridge, quedó terminado en agosto de 1779.

En 1795 el río Severn se desbordó y destruyó la mayoría de los puentes que cruzaban sus aguas. Pero la obra maestra de Darby se mantuvo intacta, como él siempre había pronosticado.

El SS Great Britain: El primer buque con casco de hierro

Diseñado por el ingeniero victoriano Isambard Kingdom Brunel y sus colegas Thomas Guppy, Christopher Claxton y William Patterson de la Great Western Steamship Company, el Great Britain fue creado en Bristol en 1843. El buque con casco de hierro tenía el triple del tamaño de cualquier barco de su época y se podría decir que es el ancestro de todos los buques modernos, ya que fue el primer buque de hierro propulsado por una hélice.

Debido a la naturaleza de las nuevas tecnologías que se desarrollaban, la construcción del Great Britain requirió la construcción del primer astillero en ocuparse de buques de acero y la invención del martillo a vapor para trabajar los duros materiales requeridos.

Estaba diseñado para cruces del Atlántico norte y fue el ancestro también de los modernos cruceros, ya que estaba equipado para viajar con lujo, con cuatro cubiertas, dos líneas de cabinas que daban a cubierta y dos salones comedores, junto con 26 camarotes singles y 113 dobles de lujo.

Con el paso del tiempo el buque fue reestructurado en varias ocasiones, y fue utilizado hasta 1886, cuando ya su edad no le permitió continuar por las aguas. Durante los próximos años hubo intentos por restaurarlo, pero no fue sino hasta 1970 que se intentó de reflotar al casco y fue remolcado de regreso a Bristol a través del Atlántico. Su nueva vida comenzó y hoy en día es un monumento internacional para las generaciones futuras.

ANEXOS

Armas de hierro (Museo de Arqueología de Catalunya. Barcelona).

Anatolia fue uno de los primeros territorios Difusión de la metalurgia del hierro.

que trabajó el hierro.

Hornos africanos

Diversos utensilios de hierro Armas de hierro. Periodo geométrico. Grecia

El procedimiento indirecto es la elaboración del hierro mediante el uso de los altos hornos

BIBLIOGRAFÍA

“Historia del hierro”. < http:// www.fargarossell.ad/cas/historia.html> (2 Marzo 2007)

“Historia del hierro”.<http://www.wikipedia.org/wiki/Hierro.html> (2 Marzo 2007)

“Metalurgia prehistórica”.<http://www.monografias.com/trabajos/metalprehis/metalprehis.shtml > (2 Marzo 2007)

Lucchesi, D.1973. Tecnología de la fundición. Editorial Labor, S.A. España. pp 57-58

Descargar

| Enviado por: | Nisorx |

| Idioma: | castellano |

| País: | Costa Rica |