Operaciones de ennoblecimiento textil

Fibra de vidrio

2 1. MENCIÓN HISTÓRICA

Aunque se desconoce cuándo, cómo, ni por quién fue descubierto el vidrio, se sabe con certeza que se trata de un elemento de origen antiquísimo. Distintos objetos hallados testimonian, que ya 3800 años antes de J. C. 105 egipcios sabían manipular el vidrio en estado semifluido. Otros objetos. presumiblemente realizados por los fenicios unos 2500 años antes de nuestra era, han sido también hallados en distintas regiones de Asia, India, la Mesopotamia, Asiria, etc.

Pero, es a partir de los años 1500 a 1200 antes de J C. que lo~ egipcios logran desarrollar los primeros métodos propios para manufacturar el vidrio en cierta escala; pudiéndose observar, en el Museum de Londres, algunos adornos confeccionados en Egipto con fibras de vidrio, hace aproximadamente 3500 anos.

El soplado del vidrio es descubierto en Siria unos 250 años antes de J. C., y pronto el arte de trabajar y tallar el vidrio se extiende por todo el mundo conocido, empezando por Roma. La manufactura del vidrio adquiere verdadero esplendor a partir del siglo xii de nuestra era, por obra, especialmente, de los venecianos, quienes logran dar al producto movimientos aéreos de encajes, con un lujo de formas y coloridos extraordinariamente bellos.

Con todo, sólo en 1713 se tiene la primera referencia precisa sobre fibras de vidrio, cuando en el transcurso de una conferencia dada por Réaumur en la Academia de las Ciencias de París, éste exhibe algunas muestras de un tejido de vidrio. Aproximadamente un siglo y medio más tarde, en 1893, Edward Drummond Libbey presenta, en la Exposición C~ombiana de Chicago, un tosco vestido y otros artículos obtenidos con tejidos de vidrio, sin que ello logre despertar mayor interés debido al grosor, la fragilidad y a la escasa flexibilidad de las fibras, obtenidas por rudimentarios procedimientos.

En 1931, finalmente, empiezan a producirse en escala industrial las primeras partidas de fibras de vidrio de pequeño diámetro, aptas para ser tejidas, como resultado de las intensas investigaciones iniciadas algunos años antes por ~a Owens-Ilinois Glass en Norteamérica, Modigliani en Italia, la SaintGobain en Francia y otros en Alemania, Inglaterra, etc.

A poco de terminar la segunda guerra mundial, su fabricación se extendió a las principales naciones del mundo.

2.2. COMPOSICIÓN

El vidrio, bajo la forma de láminas tipo ventana, envases, artículos de bazar, etc., no posee ninguna característica mecánica extraordInaria, sino más bien una fragilidad oue constItuye tal vez su rasgo más típico: sin embargo, estirado en hilos delgados sus propiedades cambian considerablemente. A m~ dida que el diámetro de las fibras disminuye, el vidrio, antes r~gido. se vuelve flexible, y su resistencia. muy escasa inic~almente. aumenta con rapidez hasta sobrepasar a todas las demás fibras conocidas, siendo en esta forma que se usa como ~iaterial de refuerzo.

Técnicamente, el vidrio puede definlrse como un producto inorgánico de fusión, enfriado al estado sólido sin presentar cristalización; y desde el punto de vista físico, como un líquIdo subenfriado, ya que presenta la característica e~tructura amorfa de los líquidos.

Sus propiedades se hallan relacionadas con su composición y, por lo tanto, las variaciones cu~itativas v cuantitativas de sus componentes influyen directamente sobre su curva de viscosidad en caliente, sobre su temperatura de fusión, su coeficiente de dilatación, su resistencia superficial y profunda al ataque de la humedad, sobre su resistencia química en general, etc.

Como es sabido, los vidrios comunes son obtenidos a partir de determinados óxidos inorgánicos formadores de retículo, siendo normalmente el bióxido de slhcio (SI 02), bajo forma de arena, su más importante componente. Otros óxidos fluidificantes alcalinos, como el carbonato de sodio (Na~. O) y el carbonato de potasio (K.-. O), se emplean para bajar el punto de fusión de la sílice; en efecto, el agregado del 25 ¼ de Na. O al Si O en una comb~ación binaria solamente, reduce el punto de fusión de la sllice de 1700'C a unos 7750C, aproximadamente.

Un tercer grupo de óxidos, llamados estabilizadores o correctores, tales como el óxido de calcio (Ca O), el óxido de aluminio (Al.. O.), de magnesio (Mg O), etc., tienen ñnalmente la misión de corregir ciertos factores negativos, eventualmente presentes en la mezcla.

Una composición bastante representativa de un vidrio común tipo ventana (vidrio sódico o vidrio "A"), que se elabora alrededor de los 11000C, está dada por la siguiente fórmula simplificada:

SI O Na2 O # K O Ca O, Al O.. etc.

75 15 lo

Aun cuando cualquier tipo de vidrio suficientemente maleable se presta para la producción de fibras más o menos finas,

en el caso de filamentos de muy exiguo diámetro, su extremada delgadez acarrea un serio problema como consecuencia de la enorme desproporción entre su masa infinitésima y la extensa superficie expuesta a las importantes acciones que sobre ésta se ej ercen.

En particular, los álcal:s como la sosa y la potasa que se usan para bajar la temperatura de fusión del bióxido de silicio, vu,elven al vidrio soluble en agua y atacable por la humedad, por cuyo motivo conviene oue sean eliminados de la composición destinada a la fabricación de fibras textiles. En su reemplazo se recurre a óxidos alca.~ino-terroso~ como el anhídrido bórico (B. O..,), también formrd9r de retículo, y una mayor proporción de óxidos estabilizantes. que evitan la formación y extracción de sales solubles, ass~urando la estabilidad y buena resistencia de la fibra a los agentes atmosféricos y al agua.

Aunque pueda pasar inadvertida, la solubilidad del vidrio común alcalino constituye un fenómeno bien conocido que afecta a todos los objetos realizados con este material. SIfl embargo, la elevada relación entre el peso del objeto y la superf:. cíe ex-puesta al ataque de la humedad es tal que ~a acción d'solvente sólo puede ser puesta en evidencia por medio de un aná1~sis de laboratorio y no altera, por lo general, la vida útil del producto.

En el vidrio hilado es muy diferente la relación "superfici~¡ peso . En efecto, mientras un vidrio doble común de 2.8 mm para ventanas pesa más de 7 Kg por m2, o sea que cada m2 de su superficie está respaldado por unos 3 ½ Kg de material. 1 Kg de f2bra de v4dr':o textil presenta, en cambio la formidable super~cíe de 180 a '300 rn2, según dídmetro.

En la práctica, las composiciones que se usan para ello tratan de satisfacer, asimismo, otras exigencias, relacionadas no sólo con la especial tecnología de ilabricación de los fi.~amentos extremadamente deigados, sino también con sus necesidades funcionales, mejorando su estabilidad y su inercia química o, por ejemplo, aumentando su resistencia al choque. etc.

Estos tipos de vidrios de la clase de los "borosilicatos", universalmente conocidos como vidrios "E" por liabérselos empleado desde el inicio, principalmente en el sector de la electricidad, responden de manera aproximada a la fórmula:

Como podrá apreciarse, se hallan esencialmente caracterizados por un tenor en alcalis siempre inferior al 1 %, contrariamente al ~idr-o común que los contiene en una proporción normalmente mayor del lo + 12 %.

Cuanto se ha expuesto sobre la composición del vidrio puede ahora complementarse con la representación esquemática, según las teorías más modernas, de su estructura molecular, caracterizada, también en el estado llamado sólido, por una disposidón reticular bidimensional (propia de un líquido), constituida principalmente pór un retículo Si - O en el que, mientras se hallan respetadas las distancias recíprocas entre átomos vecinos, estos últimos no se encuentran dispuestos de manera Tegular y ni siquiera bajo la forma de una cadena totalmente continua (fig. 1).

En el interior de las mallas del retículo se colocan los átomos metálicos de los grupos Na, K y Ca, Al, etc., que actúan como modificadores del retículo mismo. La menor movilidad de los átomos del grupo Ca, que reemplazan casi totalmente dentro del retículo a 4os del grupo Na, proporciona al vidrio "E" sus exc~ lentes características y su gran estabilidad; siendo éste el único tipo de vidrio, que en la Argentina como en todas partes, se usa para la producción de fibras textiles destinadas a usos eléctricos y plástícos reforzados.

2.3. FABRICACIÓN

Varios son los procedimientos que conducen a la producción de tales fibras pero, en general, el principio sobre el cual se basan es siempre el mismo, o sea el estiramiento a mu~ alta temperatura por tracción mecánica o por la acción de fluidos en movimiento.

Análogamente a otras clases de fibras, el vidrio textil se presenta asimismo de dos maneras distintas: bajo forma de un,

hilado formado por filamentos elementales continuos, de constitución similar a la del rayón de celulosa y denominado SILIONNE, o como un hilado formado por hebras discontinuas, con una estructura análoga a la fibrana artificial (en frances:

Fibranne), denominado VERRANNE o STAPLE.

Puesto que entre nosotros no se fabrican hilados del tipo Verranne, cuya aplicación en los plásticos reforzados es, por otra parte, sumamente reducida. ya que la producción total de estas fibras en el mundo no alcanza al 10 ~,,< del total, nos referiremos a continuación, únicamente, a las fibras de vidrio de tipo continuo o Silionne.

Básicamente, la fabricación de estas fibras se lleva a cabo en un hornito de características rnuy especiales, equipado en su parte inferior con una hilera confeccionada con una aleación de metales preciosos (platino-rodio), que sirve a la vez como elemento calefactor por efecto Joule, para lo cual se halla insertada en el circuito secundario de un transformador eléctrico de tensión automática variable.

El dispositivo de estiramiento está, a su vez, formado por una horouilla en la que se reúnen los filamentos elementales para recibir el ensimaae correspondiente, y por una devanadera de aJta velocidad (7000 RPM), sobre la cual se envuelve el haz de fibras a una velocidad del orden de los 6Q m/seg. (fig. 2).

Dichos hornitos pueden alimentarse ya sea con la mezcla formada por los distintos componentes del vidrio debidamente homogeneizada y refinada <método de fusión directa). o bien por bolitas standardizadas (O 19 mm) previamente fabricadas en hornos independientes; la tendencia actual se inclina por el método de fusión directa, por su mejor rendimiento. La temperatura de estiramiento en la base de los hornitos, para el vidrio asódico "E", es del orden de los 14000C.

Las hileras normalizadas presentan una cantidad de 102, 204

6 408 orificios sobresalientes, de forma apropiada, en los que se

originan igual número de filamentos continuos de diámetro variable entre 3 y 10 ó 12 micrones. De esta manera, se obtienen

varios tipos de hilados básicos formados, respectivamente, por 102,

204 ó 408 hebras de 3 - 5 - 9 !t etc. (tabla III).

El ensimage que se aplica a las fibras durante el proceso de estiramiento es, por lo general, un aceite o una resma emulsionable y tiene por finalidad imir entre sí los filamentos elementales de un mismo hilo y revestirlos de una película lubricante para reducir la fricción y facilitar su posterior uso.

Cuando la producción de los filamentos primarios se realiza en condiciones óptimas de temperatura de fusión del vidrio, de la velocidad de estiramiento.- de nivel de la mezcla en el hornito, de diámeúo y de estado de conservación de los orificios, etc., la resistencia a la tracción de las fibras de vidrio alcanza normalmente valores que superan los 350 Kg/mm2 (tabla JV).

Difícil resulta explicar tan enorme aumento de la resistencia3 sin admitir una verdadera modificación íntima de la materia o la aparición de tensiones internas en los filamentos comparables al fenómeno del templado. Para ello bastará recordar que, en el instante del estiramiento, el vidrio pasa del estado de quietud en que se encuentra en el hornito a una velocidad del orden de los 200 Km/hora sobre la horquilla, mientras que la gota o veta fluida que asoma por los orificios de la hilera (de 1 a 2 mm

La resistencia a tracción de un vidrio masivo común es del orden de los 3 a 4 Kg/mm2 y excepcionalmente alcanza los 8 Kg/rrJn2

de O), viene violentamente reducida a una sección 50.000 veces menor en una porción infinitésima de tiempo. Simultáneamente, su temperatura disminuye desde bien por encima de los 10000C hasta tan sólo unos 1000C en la misma brevlsima

fracción de segundo, pasando en el acto del estado líquido al sólido; todo lo cual da una idea de las acciones tremendas que se ejercen sobre la sustancia durante las operaciones de formación de tales fibras.

En cuanto se refiere al diámetro de los filamentes prirnarios, no es fácil para el profano representarse la realidad física de una hebra tan diminuta como de 5 i,~ (5/1000 de mm), sin recurrir a una comparación que permita ubicarlo entre valores que le sean más familiares. En la manufactura de estas fibras, en efecto, no sólo se han obtenido diámetros mucho más finos de los que corresponden a la mayor parte de las fibras artificiales o sintéticas, sino inferiores a los más pequeños que la naturaleza nos permite observar (tabla V); siendo particularmente ilustrativa la imagen de que con un solo Kg de fibras de vidrio de 5 ~ sería posible cubrir una distancia de casi 20.000 Km (¡20 000 000 de metros aproximadamente~)

2.4. FORMAS COMERCIALES

2.4.1. Los hilados. En la Argentina, con la denominación Texover 4, se fabrican por el momento dos tipos fundamentales de filamentos continuos: 5 y 9 it, y tres hilados básicos formados cada uno por 102 ó 204 filamentos primarios. De estos hilados básicos, mediante determinadas operaciones de dob]ado y retorcido; análogas a las comunes en hilandería, se obtiene luego una amplia gama de hilados comerciales destinados al aislamiento eléctrico 5, al refuerzo de materiales plásticos y a otros usos industriales.

Como es sabido, el grosor de un producto textil cualquiera se expresa por medio de una relación de dos de sus características:

masa y lo~gitud. Si la relación es del tipo longitud/masa, el cuociente se denomina Número del hilado. Si es del tipo masa/longitud, el cuociente se denomina titulo. El título es pues una unidad directa, mientras que el Número es una unidad indirecta.

Al igual que las demás fibras textiles, también los hilados de vidrio se clasifican de este modo y, en la Argentina, según el Número métrico (Nm), o sea de acuerdo con la cantidad de metros (xlOoO) que cabe en 1 Kg de hilo.

Marca registrada por la "Vidriería Argentina 5. A." para sus fibras e hilados textiles de vidrio "E".

~ Ver del mismo autor: El vidrio hilado textil en el aislamiento eléctrico -Revista Electrotécnica- Mayo-Junio 1964.

En la tabla VI se consignan algunas características de los hilados retorcidos TEXOVER de producción más corriente, y asimismo el correspondiente título en unidades TEX recomendado por la 1.5.0. (International Standard Organization), que debería ser de aplicación universal 6, como también la conversión al sistema ing}és y americano (yardas/libra) y la equivalenc~a con la clasificación del algodón y del rayón.

Ya se ha mencionado, a propósito de la fabricación, que los filamentos simples reciben, en el momento de reunirse sobre la horquilla, un ensimage que, según los componentes que inter vienen en su formulación, puede ser de tipo textil o para plásticos reforzados.

De los hilados básicos tratados con ensimage textil se obtienen:

1) Hilados retorcidos

2) Tejidos y cintas normales de varios tipos.

de los tratados directamente para plásticos, se obtienen:

3) Mats (fieltros).

4) Rovings (mechas continuas).

5) Chopped strands (fibra cortada).

6) Algunos hilados retorcidos.

7) Tejidos (e&teras) y cintas roving.

8) Productos especiales o combinados

que en conjunto cubren prácticamente todas las necesidades al respecto.

6 El TEX representa el peso en gramos o decigramos (decitex) de

1000 m del hilado considerado.

2.4.2. Mats. Se hallan formados por fibras básicas silio nne de 9 a 13 ~, continuas y cortadas casi siempre en el largo de 50 mm aprox., afieltradas y tratadas con un aglomerante apropiado. Ambos tipos de fieltros, c~~ntinuos o de fibras cortadas, se diferencian esencialmente por el diverso grado de solubilidad del ligante en las lesinas de impregnación, especialmente POliés ter.

En el mat de alta sol~b.'lidaC,, el ligante generalmente usado es una resma poliéster en p~Lvo, fluidificabie por el calor; al pasar el fieltro por una estufa de temperatura controlada, la resma funde v al enfriarse une y suelda entre sí las fibras del vidrio. La solubilidad de esta resma con referencia al estireno monómero, varía normalmente entre 30 segundos y 1 minuto, según el grosor del fieltro y la velocidad de impregnación. La cantidad en peso de ligante presente en los fieltros es del 2 al 8 ¼.

En el mat de baja solubihdad el aglomerante es, a menudo, una combinación de un ligante en polvo y una emulsión, de tipo polimerizable, que cura parcialmente al pasar el fieltro a través de un horno, hasta un grado tal que su solubilidad en estireno puede exceder de una hora y media a temperatura ambiente, disolviéndose en cambio muy rápidamente con el calor. A veces, por exigencias particulares, también se fabrican tipos de fieltros intermedios, denominados de ?nedia solubilidad, y fieltros especiales para alta velocidad de impregnaciórl (tabla VII).

2.4.3. R~vings. El roving se obtiene de la unión en paralelo, sin torsión, de una cantidad cualquiera -variable entre 5 y 120-de hilados o cabos básicos 9 ,t~ de 30.000 m por Kg; por ejemplo, 8-15-30-60 ó 120, siendo de 60 cabos el más común '. También este producto suele presentarse en dos tipos distintos: tipo duro o tipo blando.

La longitud nominal de una mecna roving por Kg, se obtiene dlvidiendo el largo nominal del hilo básico (30.UUO) por el número de cabos del roving considerado.

En el primer caso el roving e~ tratado con un ensimage compatible con la mayoría de las resinas, de tal manera que mientras los hilos básicos pueden ser fácilmente separados, resulte má& difícil hacerlo con los filamentos elementales. En el tipo blando, en cambio, los filamentos primarios se separan fácilmente y pueden ser mojados con mayor rapidez por las resinas (tabla VIII). La cantidad de apresto seco presente en un roving, varía normalmente entre el 0,6 y 1,5 ¼: en peso.

.4.4. Chopped strands. S~ obtiene cortando en un largo uniforme, variable entre 5 y 50 mm, los mismos tipos de hilos básicos que ~e emplean para la producción del roving; los largos más corrientes en que normalmente se proveen dichas fibras son:

6-12-25 y 50 mm.

2.4.5 Tejidos roving. Las esteras roving no son otra cosa que tejidos pesados, de distinto tipo y grosor, realizados con mechas roving. A diferencia de los fieltros que se caracterizan por una resistencia multidireccional, uniforme en todas las direcciones, en las esteras, en cambio, las propiedades mecánicas en el sentido de la trama y de la urdimbre, respectivamente, pueden variar dentro de límites bastante amplios, según su construcción y la finalidad de su empleo. Un caso extremo de resistencia direccio

- nal lo representan particulares tipos de cintas y tejidos formados por rovings de 60 ó 120 cabos, dispuestos apretadamente en ur

dimbre para máxima resistencia longitudinal~ con sólo unos pocos hilos finos distribuidos muy espaciados en la trama. Las cintas tejidas para el zunchado aislante vidrio~esina de máquinas eléctricas, es uno de los más conocidos ejemplos de ello.

2.4.6. Productos especiales. Incluyen las milled fibers, fibras molidas muy cortas (de 1 a 3 mm según el tamiz) con los filamentos bien separados entre sí; el overlay mat, un fieltro liviano (50 a 60 gr/m2) muy deformabie, formado por fibras tratadas especialmente para absorber altas proporciones de resma; el surfacing rnat, un velo más liviano que el anterior (30 + 50 gr/m) con una mayor proporción de ligante. ambos fabricados casi siempre en vidrio "C" de composición similar al vidrio "E" pero químicamente más resistente.

Incluyen también determinados tipos de fieltros orientados, de alta resistencia direccional, obtenidos de fibras no cortadas, y asimismo varias combinaciones de mats sobre esteras roving, destinados a resolver particulares problemas de fabricación y por lo tanto de un uso menos general.

Una mención especial merecen, por último, los llamados tejidos alto módulo, formados por dos capas paralelas de hilados dispuestas a 90~ una encima de otra, unidas por un hilo de pequeño diámetro que se entrecruza con ellas y que representa no más del 10 ¼ del peso total. Estos tejidos permiten lograr mayor resistencia, particularmente a la flexión, y un más elevado módulo de elasticidad, pudiendo, por lo tanto, resultar útil su empleo en el caso de requerirse condiciones mecánicas superiores a las corrientes.

2.4.7. Tejidos n~ormales. Con los hilados retorcidos se fabrica una extensa variedad de tejidos y de otros productos como cintas,

forros, etc., de vastísimo empleo, especialmente en electrotécnica y en la industria en general (aislamientos de gran resistencia al calor, filtración de productos químicos corrosivos, filtrado de aluminio fundido, fabricación de discos cortantes, refuerzo de revestimientos impermeables, lonetas y telones imputrescibles con recubrimiento de PVC, polietileno, etc.; cintas autoadhesivas de alta resistencia, productos varios coníeccionados con hilados combinados vidrio-amianto, etc.).

A pesar de la ~nfinita gama de tejidos de posible producción, diferentes por peso y espesor, por ~'tulo y cantidad de hilos en urdimbre y trama respectivamente, por textura, etc., los tipOs para plásticos reforzados pertenecen normalmente a uno de estos tres grupos (fig. 3):

a) las taffetas o telas (plain weave), en las que cada hilo de la urdimbre y la trama, pasa sucesiva y regularmente por encima y por debajo de los hilos que cruza. Urdimbre y trama tienen igual relieve en ambas caras del tejido.

b) las sargas (twill), en cuya confección, dos o más hilos se cruzan en forma alternada por encima y por debajo de igual número de hilos en trama y urdimbre, respectivamente. Se caracterizan por presentar un típico esquema de líneas diagonales en su superficie.

c) los satins o rasos (crowfoot ~atin), en los que los hilos de la trama y la urdimbre pasan primero por debajo o por encima del primer hilo que cruzan, luego por encima o por debajo de 3, 4, 7 o más hilos (hilos flotantes), y así sucesivamente.

Los tejidos asargados son más lisos y más fuertes que los planos y también más flexibles, pero no tan estables como los primeros. Los tipos rasos son asimismo lisos y aún más deformables, por lo cual se adaptan mejor a las formas redondeadas; tienen además una mayor resistencia a la rotura debido al menor número de puntos de ligaduras, lo que reduce la acción de corte recíproco entre los hilos.

Cualquiera que sea el grupo a que pertenecen los tejidos, éstos pueden ser, además:

- balanceados (balanced cloth) cuando presentan una resistencia a la tracción aproximadamente igual en el sentido de Ja urdimbre y de la trama; un tejido simétrico, formado por igual cantidad de hilos por cm y de un mismo título, en urdimbre y trama es, por lo tanto, siempre un te3'ido equilibrado.

- direccionales (directional cloth), caracterizados por presentar una mayor resistencia mecánica en una dirección determinada (generalmente en el sentido de la urdimbre), lo que se logra ya sea empleando una mayor cantidad de hilos o usando en la urdimbre hilados comparativamente más fuertes, como también con una combinación de ambas formas.

La tabla IX proporciona algunos detalles de los tipos de tejidos y cintas más frecuentemente usados en PRFV y en algunas otras aplicaciones de carácter industrial; entendiéndose que la nómina es puramente ilustrativa, no lim~tativa, pudiéndose fabricar desde luego cualquier otro tipo diferente que fuera necesario para cumplir con determinadas especificaciones o exigencias.

2.5. APRES~OS y ACABADOS

Un apresto (ensimage) ideal, aplicado a los filamentos durante el proceso de estiramiento para la formación de los hilados básicos, debería poseer las propiedades siguientes:

1) adherir a la superficie de los filamentos sin~ples,

2) impedir el electo abrasivo derivado del roce de los 'fila'mentos elementales entre sí,

3) mantener unidos los filamentos que forman el hilo básico, pero sin permitir que los hilos mismos se adhieran entre sí durante el bóbinado,

4) facilitar las ulteriores operaciones de doblado, retorcido, etc., de los hilados y las de t~jeduría,

5> ser compatibles con las resinas de cualquier tipo, usadas para la obtención de los estrati~cados, y

1) adherir a la superficie de lo& filamentos simples,

2) impedir el efecto abrasivo derivado del roce de los fila mentos elemen~tales entre sí,

3) mantener unidos los filamentos que forman el hilo básico, pero sin permitir que 105 hilos mismos se adhieran entre sí durante el bobinado,

4) facilitar las ulteriores operaciones de doblado, retorcido, etc., de los hilados y las de teleduría,

5) ser compatibles con las resinas de cualquier tipo~ us£¡das para la obtención de los estratiticados y

6) crear una adhesión o una especie de ligazón química definitiva, entre la fibra de vidrio y las resinas mismas.

Puesto que un apresto universal de esta clase no existe, se usan dos tipos distintos de ensimages:

a) aprestos textiles, que satisfacen los puntos 1 a 4,

b) aprestos para plásticos, que satisfacen los puntos 5 y 6.

Los primeros, que como puede fácilmente deducirse de los puntos arriba mencionados se aplican exclusivamente a los hilados destinados a sufrir ulteriores operaciones de hilandería y tejeduría, tienen la misión única y fundamental de proteger los filamentos simples y proporcionar a los hilados mismos las mejores propiedades textiles. Pueden, por lo tanto, estar constituidos por un aceite mineral o un agente tenso-activo para facilitar su eliminación durante las operaciones de aesensimaqe, o bien por un compuesto orgánico apropiado, como asimismo por productos conglutinantes amiláceos (dextrina) y productos grasos vegetales. La proporción de residuo seco de estos aPrestos -'te-nominados tipo T- que oueda en los hilados, es normalmente del orden del 2 al 4 ¼ en peso.

Si los aprestos textiles resúltan incompatibles con las resinas de uso más corrielite, por su parte los ensimages del segundo grupo -tipo P- no cumplen sati(Jfactoriamente ~ ~ nuntos 1 a 4 antes mencionados, especialmente con este último; por lo tanto sólo pueden ser empleados en fihras no retorcidas, destinadas a

usarse directamente en forma de roving, d~ mats. de esteras, etc., salvo escasas excepciones de hilados a débil torsión, que también se utilizan en la manufactura de ~gunos tipos de tejidos para pía sticos reforzados, de a~licación directa.

La formulación de tales aprestos plásticos se hace flindamentalmente sobre la base de emulsiones de poliacetato de v~ilo que contengan algún derivado del silano, o bien de comnuestos orgánicos del cromo, que mientras aseguran un buen puente para la unión vidrio-resina. proporcionan a los fila~~entos los indispensables elementos adhesivos y lubricantes, dándoles también propiedades hidrófu~as oue contribuven a melorar las características de los estratificados al estado húmedo La proporción de estos ensimages que queda normalmente sobre la superficie del vidrio, varía entre un 0,6 y 2,5 + 3% en peso.

Por lo tanto, todos los telidos obtenidos a partir de hilados con anresto textil y destinados a usarse en estratificados plásticos, deberán someterse a un doble tratamiento: primero, a una oteración de desensimage y luego, a la aplicación de un agente de terminación (acabado o finish), capaz de cumplir con los puntos 5 y 6 arriba mencionados.

El desensimage puede hacerse ya sea por vía térmica como por vía química, o mediante una combinación de ambos proce

dimientos La caramelización, que representa el primer sistema utilizado para tal fin, se concreta a mantener el tejido en un horno a una temperatura no mayor de unos 300 3200C, hasta conseguir que el residuo del apresto original no sobrepase un nivel prefijado (0,5 % máx.). Los tejidos adquieren en este caso un leve tinte de color tostado o caramelo, que ha dado origen al nombre del sistema

El desensimage por vía quimica, que es seguramente el mejor procedimiento, consiste en un prolongado lavado en agua, adicionada con algún detergente apropiado, y sucesivo secado a baja temn0rat~~~, c'uitándose de esta i~a~--~~ ~ parte de las substancias orgánicas del apresto teXtil El ~'ido conserva su color blanco y el residi¡o del apresto resulta a menudo inferior al 0,3 %.

La limnieza térmica a muy alta temperatura (del orden de los 400 -: 5000C), prolongada por varias horas, y el desensimage mixto (lavado y posterior tratamiento al :horno a alta temneratura), son tal vez los Que proporcionan los mei ores resultados, de4ando s~~b-~ist'r sobre las fibras una cantidad de residuos orgánicos no mayor del 0,15 ¼ y a veces hasta menos del 0,1 % sobre el peso del tejido seco, según tipos (fig. 4)

En cuanto a los aeen;es d~ term mación o finishes, que análogamente a los aprestos pía sticOs tienen la misión de hacer de puente, o sea asegurar una vinc~ación firme entre el vidrio y las resina&, difícil sería e~a~~ra" su imnortancia teniendo presente, de un lado, la adh~s'ón d~-"-ctuosa que el vidrio realiza de por sí con la mayoría de las materias plásticas, y del otro, el hecho de que las altas características mecánicas y las performances de un estratificado y, en general, de un material compuesto cuabuiera, dependen tanto o más de la buena ligazón entre 105 componentes, o sea de su capacidad para trabajar juntos, como de sus mismas propiedades individuales.

El papel fundamental que desempeñan los aprestos plásticos y los acabados de la fibra y tejidos de vidrio, respectivamente, sólo puede ser puesto en evidencia si se considera que el fenómeno de la adhesión entre dos cuerpos colocados a distancia molecular entre sí depende, en último análisis, de las acciones electrostáticas recíprocas que tienen lugar en las superficies de contacto; además de otras relaciones de naturaleza netamente química que los finishes tienen la misión de favorecer para asegurar una mejor vinculación vidrio-resma.

Al crear una mayor afinidad entre la superficie de las fibras de vidrio y la resma, los acabados influyen también directamente sobre el grado de "mojabilidad" de los refuerzos y, por lo tanto, sobre la velocidad de impregnación y la eventual presencia de fallas (burbujas, separaciones, et~>; debiendo pues un buen tratamiento facilitar, en primer término, un rápido y en lo

nL'rtaas

posible completo mojado de la fibra, sin discontinuidades ~inguna clase.

Al ~gual que en los aprestos plásticos, los acabados han cumplir también con la finalidad propia de un tratamiento drófugo, esto es, oponerse a la toma de agua por infiltración pilar en las superficies límites de contacto vidrio-resina (mt face) de los estratificados, cuyas propiedades iniciales mecáni< y eléctricas se verían de otra manera seriamente perjudica( por la humedad, hasta imposibilitar no pocas aplicaciones.

Sin entrar en los detalles que atañen al mecanismo, basta] complejo por cierto, según el cual actúan los agentes de ter] nación para asegurar la íntima ligazón vidrio-resma, bast~ mencionar que se trata casi siempre de derivados orgánicos silicio o del cromo, que pueden dividirse en;

- compuestos crómicos (cloruro de metacrilato crómico)

mo el conocido Volan de la E. 1. du Pont de Nemours ]

o el Vitrafix de la Lmperial Chemical md. Ltd., que l

sido los primeros comercialmeple disponibles;

- derivados del silano (Si H4) del tipo vinil-silano comc Garan o, por ej., amlno-silancs, etoxi-silanos, etc., de aue son particularmente conocidos los de la Union Car~ Corp. y de la Dow Corning Corp.;

- compuestos modificados cromo~silanos y otros especi<'

sobre la base de siliconas por ejemplo, destinados a pro~ cionar a los tejidos determinadas propiedades específic

Además de su comportamiento selectivo con respecto a distintas familias de resinas, o sea de su mayor o menor c patibilidad con cada una de e]las, todos estos acabados o agei de acoplamiento presentan por lo común algunas diferencias pecto de su capacidad específica de enganche y también dE a~itud funcional en seco y en húmedo; por lo cual deben debidamente seleccionados de acuerdo con las necesidades trinsecas del caso.

Sin embargo~ algunos finzshes, como por ejemplo los del PO crómico (Volan, Vitrafix) ofrecen, para condiciones cori

tes de empleo de los laminados, -aptitudes de .unión igualmente satisfactorias -para distmtos tipos de resinas, -o por lo menos para las más -comunmente usadas en PRFV tnoliésteres, epoxídicas, fenólicas)., pudiéndoselos considerar -por lo tanto de uso general

-(tabla X).

Tabla X - Acabados (-firishes) para tejidos de -vidrio

-Recomenda-do para resma -(

-!)enominación -c a t e g o r .-i a

.poli~ster-epoxi~fenó1lca

'-Ve-lan" A Meta o (E. 1. da POn-t) Pelléster-epoxl~feno.llca

~Vitrafix~' Me-ta o (1. -C. 1.) polléster-sulcona

A-1~2 Vir.(1 -(-Union Carbide) Pollés ter

".Oaran" Vinil-silano (J. M.i eenoiioa-e~oxl--melamina

A-e-lOO Amin (Union Carbide) Polléster

-Z-6030 Metacrilato ilane (Dow Corsing) fpoxi

3-6040 Epoxi -IDOW Cornieig) Polléster~epoxi-melamIna

-A--186 -y A-187 Epoxi funcional silano (Union Car~bide> liso general

-NOL-20 -Ha1~stianO

-Especificación de los Nacal Ordenance Laboratories -- -U E. -A.

Para la unión-con -melamina -es generalmente suficiente usar tejidos de viórlo "caraiselizacios": en cambie, ~ ~)eCui~~ ~ a~ecuaus a~neres.eta con resinas de silicona.

-se requiere el empleo de tejidos tratados a alta tem~peratura, no siendo necesarios en ambos casos. por-lo general, ulteriores acabados quimicos.

La complejidad e im.portancia -de -es-tos tratamientos y, consiguientemente, el intenso .ma~puleo al que están sometidos los

-tejidos, que tiende evidentemente a debilitarlos, mientras obligan -a -la -más ri.gurosa aplicación de muy precisas -normas -y especificaciones operativas, -explica fácilmente el estricto y per

-manente control técnico que las iirmas especializadas suelen

-mantener a lo largo de -todos -estos delicados y costosos trata-

mientos, como única forma de garantizar plenamente las altas prestaciones de resistencia, duración y estabilidad que se re-quieren de los PRFV

No obstante, a los efectos de reforzar la acción de los finishes aplicados a los tejidos, como también la de los aprestos del tipo P que se aplican a las fibras (mat, roving, chopped strands. etc.), algunos de tales agentes de acoplamiento (por -ej., el A-186 y el A-187 de la Unión Carbide) suelen asimismo agregarse ~n proporción variable- a las resinas en el momento de su utilización, y a ciertas mezclas -preparadas (compounds) que se utilizan, como veremos, en el estampado rápido de piezas de PRFV; con lo cual se agrega un factor más de seguridad a favor de una más íntima y sólida unión vidrio-resma, indispensable para alcanzar de estos materiales las más altas prestaciones posibles.

METODOS DE FORMACION.

CONSIDERACIONES PRELIMINARES

Los sistemas de fabricación de los plásticos reforzados son relativamente numerosos y dependen no sólo de las dimensiones, de la forma y de la terminación superficial del elemento a producir, sino también de las características mecánicas de éste y del programa de fabricación, o sea de la cantidad de piezas que deban producirse y del ritmo de trabajo previsto.

Ningún elemento en PRFV(plásticos reforzados de fibra de vidrio) puede, en efecto, ser producido en condiciones técnicas y económicamente convenientes si el sistema de fabricación no es exactamente el que corresponde a las necesidades del caso específico y sin un suficiente conocimiento de las propiedades que se refieren para las piezas terminadas.

Los distintos métodos de producción de los PRFV (plásticos reforzados en fibra de vidrio) actualmente en su uso, dentro de las numerosas variantes de detalle que presenten para adaptarlos mejor a las necesidades especificas o a los particulares exigencias de una determinada producción, pueden clasificarse de la siguiente forma:

-

Formación a mano por contacto, sobre un solo molde

-

Con saco elástico, en vacío o bajo presión.

-

Moldeo con un pistón flexible.

-

Fabricación con doble molde, sin presión.

-

Fabricación con matrices metálicas acopladas, bajo presión.

-

Formación por centrifugado.

-

Formación por envolvimiento (winding).

Básicamente, la formación de los plásticos reforzados con fibra de vidrio(PRFV) es bastante sencilla: consiste en impregnar el elemento reforzante por medio de una resina líquida previamente preparada, y mantenerlo en el molde del que reproducirá la forma, hasta su endurecimiento.

Este esquema, aparentemente simple, encuentra sin embargo para su correcta realización dos obstáculos que han de ser debidamente conocidos y superados. Uno de ellos derivado de la necesidad de eliminar totalmente el aire atrapado entre las fibras de vidrio del refuerzo y reemplazarlo por la resina (siempre más bien viscosa y a través de la cual las burbujas se escapan con dificultad); y el otro vinculado con el control de los numerosos factores que actúan sobre el tiempo de gelificación de la resina, cuyo endurecimiento deberá efectuarse en la forma y en el momento apropiados.

Para el mejor dominio de tales elementos se aconseja operar, especialmente en la formación a mano, en ambiente de temperatura y humedad controladas (el ideal sería una temperatura aproximada de 20 / 25°C con una humedad relativa no mayor del 50%), o por lo menos realizar algunos ensayos previos con una pequeña porción de resina para establecer el tiempo de polimerización.

No se aconseja operar a temperaturas ambientes inferiores a los 15°C, ni en presencia de elevados grados higrométricos que podrían retardar considerablemente el tiempo de gelificación y curado de las resinas.

Independientemente del hecho de que la viscosidad de las resinas aumenta con la disminución de la temperatura lo que dificulta la impregnación del refuerzo, en igualdad de otras condiciones la temperatura ambiente influye de una manera decisiva sobre los tiempos de curado, como puede apreciarse en el cuadro que insertamos continuación y que se refiere a un determinado tipo de resina poliester y respectivo sistema catalizador:

Temp. °C Tiempo de gelificación Tiempo de curado completo

30 10 minutos 4 a 7 días

25 15 minutos 1 a 2 semanas

20 25 minutos 2 a 3 semanas

15 50 minutos 4 a 6 semanas

10 160 minutos algunos meses

los materiales de refuerzo deberán guardarse en un local absolutamente seco, i de existir la sospecha de que hubiera podido adquirir un poco de humedad por absorción superficial de las fibras deberá procederse a su secado en estufa de circulación de aire, a una temperatura de unos 60°C aproximadamente por el tiempo necesario.

A propósito de la resinas, no estará demás insistir sobre el hecho que de la correcta proporción y preparación de la mezcla polimero-monomero, cargas, pigmentos, catalizadores y acelerantes, depende en máxima parte el éxito de la operación, cualquiera que sea el sistema de laminación que se adopte. Por lo tanto, tal preparación deberá hacerse siempre bajo el mas estricto control, utilizándose preferiblemente dispositivos mecánicos para una mejor dispersión, en lugar de la simple agitación manual, de la mezcla, y recurriendo invariablemente a las indicaciones de la balanza o probetas graduadas para determinar la proporción de los varios componentes, nunca a la estimación personal o subjetiva.

Acerca de los agentes de separación o desmoldantes, imprescindibles en cualquiera que sea el método de fabricación utilizado convendrá por último tener presente que su elección se relaciona especialmente con:

el procedimiento de endurecimiento de la resina (en frío o en caliente);

la naturaleza del material empleado en la confección del molde o matrices;

la importancia relativa entre el tiempo que se tarda en la aplicación del agente de despegue y la duración total del ciclo de producción.

A continuación pasamos a describir los principales sistemas de fabricación en los que se basa, fundamentalmente, la moderna tecnología de los PRFV; con especial referencia a la combinaciones vidrio-poliéster y vidrio-epoxi, destacándose sus ventajas y desventajas así como sus mas frecuentes sectores de empleo, y detallando, finalmente, algunas aplicaciones o producciones particulares que se derivan de tales métodos.

FORMACION A MANO POR CONTACTO (HAND LAY-UP)

Es éste el primer sistema usado para la fabricación de los plásticos reforzados y todavía uno de los más difundidos por su sencillez y versatilidad. Su esquema simple ha contribuido poderosamente a fijar en la mente del público la noción, no siempre totalmente exacta, de una extremada facilidad de los estratificados vidrio resina.

Trátase de un método esencialmente de tipo artesanal y por lo tanto lento y que requiere, como todos los de su clase, una cierta habilidad manual para lograr resultados satisfactorios; pero muy valioso en otros aspectos, por que permite realizar prácticamente cualquier pieza pequeña, mediana o de grandes dimensiones, en un único o muy pocos ejemplares y también en serie de cierta importancia.

Para la formación a mano requiere en solo molde (molde abierto), eventualmente descomponible en dos o más partes para facilitar la extracción de la pieza, y solo la superficie del laminado en contacto con el molde resultara perfectamente acabada, por consiguiente, se elegirá un molde hembra cuando se desee una superficie externa bien terminada y un molde macho en el caso opuesto.

Los moldes u hormas pueden fabricarse con materiales comunes como yeso, madera, chapa, etc., pero mas frecuentemente, particularmente para trabajos en serie de hasta algunas centenares de unidades, se prefiere moldes de resina poliester o epoxi reforzada con fibras de vidrio.

También pueden usarse modelos positivos los mismos elementos que se quiere producir, si se dispone de ellos, no importa el material con que estén hechos.

Los moldes, además de una suficiente rigidez, que puede obtenerse, con la ayuda de bastidores, soportes o de otras estructuras “ad hoc”, han de presentar una superficie absolutamente lisa y lo más perfecta posible, teniendo presente que ésta será reproducida fielmente en todos sus detalles por plástico reforzado y, por lo tanto, cualquier defecto o imperfección aparecerá inevitablemente en las piezas fabricadas, lo que no siempre será fácil o factible corregir a posteriori.

Una vez preparados los molde, que para mayor comodidad pueden montarse sobre armazones o plataformas corredizas, giratorias, basculantes, etc., se procede a la aplicación del agente separador (ceras, alcohol de polivinilo, acetato de celulosa, etc.), en una capa delgada y lo más uniforme posible, sin grumos o discontinuidades de ningún tipo podrían echar a perder no sólo la pieza en fabricación sino el molde mismo.

Hecho esto, ya puede iniciarse la laminación propiamente ducha, que consiste en la colocación y adaptación sobre el molde de las distintas capas de refuerzo previstas y su impregnación con resina. Para ello puede procederse a la aplicación con pistola o pincel de una primera mano de resina debidamente preparada y a, continuación colocar encima el refuerzo (mat, tejido, etc.).

Puesto que las resinas una vez catalizadas y aceleradas empiezan a fraguar de manera irreversible en un tiempo relativamente breve, se aconseja preparar sólo la cantidad necesaria para la producción, digamos de un día, pero sin agregar el catalizador o el acelerante. Estos compuestos se adicionan de vez en vez, sobre la proporción de resina destinada a utilizarse inmediatamente, dentro del margen de tiempo disponible antes de que empiece la gelación. Operando sobre cantidades siempre iguales es posible evitar el riesgo de errores y el endurecimiento prematuro.

Por el mismo motivo se aconseja no impregnar grandes superficies a la vez sino por zonas sucesivas, calculando bien las cantidades y los tiempos de gelificación para poder trabajar cómodamente. Se debe cuidar de manera muy especial la uniforme distribución de la resina, sin excesos o deficiencias de ninguna naturaleza, la correcta adaptación del refuerzo sobre todos los puntos del molde y, particularmente, como ya ha sido dicho, la más completa eliminación de toda burbuja o trampa de aire en el laminado.

Es una pieza correctamente fabricada por el sistema de moldeo por contacto , el contenido de aire y los pequeños vacíos incorporados, no deberían sobrepasar en conjunto, en el laminado terminado, los siguientes porcentajes:

2,5 / 3, - % en volumen, para el mat;

1,8 / 2, - % en volumen, para la esfera roving, y

1,10 / 1,25% en volumen, para los tejidos normales.

Aun cuando en trabajos de laminación más corrientes tales límites suelen ser ampliamente superados.

Una vez indicada la polimerización, una pieza más bien chica y de forma simple, puede ser separada del molde a la media hora o a los 45 minutos. Otros laminados de grandes dimensiones requiere en cambio varias horas antes de alcanzar suficiente robustez como para ser desmoldados sin peligro de distorsiones irreparables.

A la temperatura ambiente, una polimerización satisfactoria se obtiene de ordinario en el lapso de unas 24 horas, pero únicamente al cabo de tres o cuatro semanas de estacionamiento y aun en meses de invierno o en clima austral, un producto de plástico reforzado adquiere realmente sus mejores propiedades mecánicas. La aplicación de calor por medio de una estufa de aire caliente o de lámparas o quemadores de rayos infrarrojos, aceleran sin embargo notablemente las distintas etapas del proceso, pudiendo completarse todo el ciclo de curado en una pocas horas, operando alrededor de los 80°C, aun en piezas de muy grandes dimensiones.

La fuerte contracción que sufren las resinas poliéster durante su polimerización, y que en cierta forma favorece su vinculación al refuerzo, tiende a dejar a la vista la textura de la fibra de vidrio sobre la superficie en contacto con el molde. A veces este fenómeno puede no ser deseado o resultar inconveniente. Para evitarlo y obtener un acabado superficial perfectamente pulido, es necesario, antes de iniciar la estratificación, aplicar sobre el molde - preparado con su correspondiente agente de despegue una primera capa de resina (gel coat) relativamente delgada pero perfectamente distribuida (a pincel o soplete), a fin de evitar zonas excesivamente ricas en resina, y por lo tanto frágiles, y otras casi carentes de ella.

Una vez iniciada la polimerización del gel coat, se sigue con la aplicación e impregnación normal de los refuerzos. Cuando se trata de productos de PRFV no translúcidos, con color incorporado, éste suele limitarse en muchos casos a la capa superficial, puliendo las capas sucesivas de resina prescindir del pigmento o bien prepararse con un color diferente se fuera deseado.

Además de la gama casi infinita de elementos que pueden producirse con el método de que se trata, un lugar muy especial corresponde a los revestimientos, los que constituyen una de las aplicaciones más interesantes de la estratificación por contacto (obviamente, no corresponde el agente de despegue), ya que abarcan desde el forrado en función anticorrosiva de conductos, tanques y contenedores metálicos de todo tipo, al recubrimiento de piletas, terrazas, paredes, silos y depósitos subterráneos, túneles subterráneos, etc.; como también el revestimiento de botes y barcos nuevos o usados y el refuerzo o la recuperación de estructuras varias realizadas con otros materiales por ejemplo, con PVC, hierro, acero inoxidable, hormigón, etc.

FORMACION CON SACO PLASTICO:

Es esencialmente un mejoramiento del sistema anterior que también utiliza un molde abierto, macho o hembra según el caso, y presenta un estado intermedio, entre la formación por contacto, de corte prácticamente artesanal, y los procedimientos de compresión altamente mecanizados.

En principio, este método consiste en reemplazar parcialmente la impregnación a mano, con pincel o rodillo, por una limitada presión unifórmente distribuida y transmitida al laminado en formación por medio de un saco o membrana elástica. Ello proporciona algunas ventajas que se traducen en un mejoramiento del ritmo de producción y e las características de las piezas en general.

La aplicación de cierta presión y el eventual empleo de una moderada calefacción para acelerar el proceso de polimerización de la resina, requiere la adopción de moldes suficientemente rígidos y robustos de poliéster o epoxi, obtenidos por laminación a mano de modelos en yeso, madera, etc.; o también metálicos, provistos a menudo de pestañas y canaletas periféricas y relativos dispositivos aprieta-juntas (pinzas, tornillos de mariposa, etc.).

La técnica operativa del sistema es la siguiente: una vez dispuesto sobre el molde el refuerzo de fibras de vidrio, parcialmente impregnado, se coloca sobre éste un diafragma de PVC, neopreno (la goma común que también se emplea, es atacada y destruida rápidamente por la resina, por lo cual debe protegérsela del contacto directo mediante la interposición de una hoja de Cellophane o una película de las usadas como separador, por ejemplo), polietileno, alcohol polivinilico, etc., de 1 a 2 mm de espesor, que se cierra herméticamente según su contorno. A veces, el molde completo con el laminado se coloca en el interior de una bolsa o saco que lo envuelve totalmente.

Luego se conecta entre el molde y el diafragma o la bolsa, a un equipo de vacío por medio de una trampa para resina (recuperador del exceso de resina). La depresión así creada puede ejercer sobre el molde una presión de 0,5 a 1 Kg/cm2 aprox., que permite expulsar bien el aire del laminado en formación, lo que deberá favorecerse por algún medio destinado a abrirle camino, como por ejemplo una hoja porosa puesta en contacto con el estratificado.

Más simple todavía y más fácil de controlar que el sistema por vacío resulta el de presión directa que puede aplicarse colocando sencillamente el molde mismo, con su bolsa o diafragma, en un autoclave, o creando una cavidad “ad hoc” por encima del molde, en la que se aplicará la presión por medio de aire comprimido (comúnmente entre 0,5 y 2 ó 3 Kg/cm2). En cualquier caso deberán preverse oportunos dispositivos de drenaje para el exceso de resina y la evacuación del aire.

Este sistema, con sus numerosas variantes, presenta el doble inconveniente de que solo una cara del laminado ofrece la superficie acabada, igual que en los estratificados a mano y, además, no permite la fabricación de piezas relativamente complicadas o con pequeños radios de curvatura. Para mejorar la terminación de la cara que no está en contacto con el molde o cuando el diafragma elástico o la bolsa no pudieran adherirse convenientemente sobre toda la superficie del producto, pueden usarse contramoldes totales o parciales, directamente en contacto con la resina (previo tratamiento con un agente de despegue apropiado) y ejercer sobre éstos la acción de vacío o de presión neumática según los casos.

FORMACION CON PISTON FLEXIBLE:

Es un método poco usado que se deriva de los anteriores, pero que se aproxima por su técnica al estampado con moldes acoplados, y que puede dar bastante satisfacción, especialmente para la producción de pequeñas piezas de forma cóncava simétrica.

El elemento nuevo es un pistón macizo hecho de un material flexible, generalmente neopreno u otro elastómero apropiado, que se comprime contra el molde por la acción de un balancín o prensa, con una presión del orden de los 5 Kg/cm2 que excepcionalmente, puede llegar hasta los 8 / 10 Kg/cm2.

Una vez acomodado debidamente el refuerzo sobre el molde, se vierte en el fondo la cantidad de resina necesaria, se cubre con una película separadora y se baja lentamente el pistón. La resina se ve entonces obligada a penetrar a través de las fibras de vidrio y a subir poco a poco a lo largo del refuerzo, mientras que el pistón va adquiriendo la forma del molde, ejerciendo sobre sus paredes una presión cada vez mayor y más uniforme. Simultáneamente se suministra al molde, para iniciar y activar el proceso de endurecimiento.

FABRICACION CON DOBLE MOLDE:

Es un sistema en el que todavía se utilizan resinas de polimerización en frío o muy baja temperatura, y aun cuando no requiere la aplicación de presiones, precisa el empleo de dos moldes, macho y hembra (molde cerrado), realizamos generalmente en vidrio-poliéster o epoxi, con los bordes reforzados.

La impregnación puede hacerse por separado, sobre una hoja de acetato de celulosa o sobre cualquier otra película análoga.

Una vez aplicada la resina se coloca encima del estratificado una segunda película transparente y mediante un rodillo se completa la eliminación de las burbujas de aire. Hecho esto se traslada el conjunto a uno de los moldes, adaptándolo a su forma; se encima el contramolde y se cierran firmemente las dos partes entre sí con la ayuda de tornillos u otros dispositivos apropiados.

De no ser posible el empleo de películas separadoras, por los pliegues que en una forma relativamente compleja podrían producirse, la impregnación se realiza directamente sobre el molde, previa aplicación de un agente de despegue, pero cuidando de manera muy especial durante el cierre de las dos partes la buena repartición de la resina, y de asegurar la salida del aire mediante la adopción de algún artificio. Generalmente, la forma más simple de lograrlo es trabajar con un exceso de resina que, luego de lograrlo es trabajar con un exceso de resina que, luego de escurrida, se recupera al cerrar el molde.

En el caso de grande piezas, haciendo uso de moldes separables en varios elementos, que se van poniendo sucesivamente en el lugar correspondiente, es posible realizar la laminación por sectores y, asimismo, combinar este método con la formación a mano por contacto, a fin de lograr en algunas zonas en que fuera necesario, un mayor control del espesor y una mejor terminación.

Los moldes cierran mejor con el refuerzo seco adentro.

Luego se vierte en la canaleta la cantidad necesaria de resina que, por defecto de succión o de la presión, se ve forzada a través del refuerzo repartiéndose poco a poco hasta llenar por completo la cavidad del molde. Al alcanzar la resina los visores de los orificios de salida, se cierra la llave de paso y se deja polimerizar, con o sin aporte suplementario de calor.

FORMACION CON MATRICES METALICAS ACOPLADAS:

Es un método rápido, verdadero procedimiento de estampado netamente industrial, que permite ciclos de fabricación de tan solo 2 a 3 minutos y se emplea para producciones en gran escala (por lo menos del orden de algunos miles de unidades) de cualquier tipo de piezas. La formación se realiza con presiones de hasta 30 Kg/cm2, pero más frecuentemente entre 3 y 10 Kg/cm2 para la resina poliéster, con temperaturas de polimerización de 110 a 130°C (hasta 70 / 100 Kg/cm2 y 180 / 200°C para otras familias de resinas).

Las matrices que se emplean son habitualmente de acero pulido y cromado, pero también puede usarse aluminio fundido, ligas especiales de zinc, hierro colado, etc. A menudo los bordes de estas matrices son especialmente tratados para cortar por cizallamiento la fibra de vidrio sobrante, además de retener la resina en la cavidad del molde en la fase final de la operación de prensado. Llevan topes de arresto y dispositivos de calefacción, eléctricos o de vapor o aceite caliente.

Para hacer más rápido el ciclo de estampado especialmente cuando se emplean matrices de acero inoxidable o acero cromado, puede prescindirse de los agentes de despegue mediante el agregado de un lubricante interno a la resina (generalmente estearato de zinc) que, aflorando a la superficie en el curso de la polimerización, forma una película continua separadora que facilita el desmolde de la pieza.

Los refuerzos, oportunamente recortados o preparados de manera apropiada, pueden colocarse en el molde en estado seco, agregándose acto seguido la cantidad necesaria, o bien utilizarse preimpregnados. Las prensas para PRFV son casi siempre de dos velocidades: una, la más rápida, de acercamiento, necesaria para prevenir la gelación de la resina y la otra, muy lenta, de tan solo unos pocos centímetros por minuto, para el cierre final, destinada a evitar el desplazamiento violento de la resina y asegurar su correcta distribución; el mayor esfuerzo se aplica al momento del cierre, cuando la matriz empieza a cortar los bordes del refuerzo de vidrio.

La presión relativamente baja que se requiere para la formación de los plásticos reforzados permite realizar también elementos de muy grandes dimensiones (varios metros cuadrados) con prensas de potencia comparativamente poco elevada, siempre que estén equipadas con platos o suplementos apropiados para ello. Las dimensiones de las piezas producidas con este sistema quedan limitadas, en la práctica, al costo de las matrices y a la posibilidad de su amortización.

Cabe en este punto destacar brevemente ñas principales diferencias que hacen al “modus operandi” de los distintos tipos de resinas, en comparación con las poliéster. Estas últimas y las etoxilínicas son resinas líquidas al 100% - no soluciones - que polimerizan totalmente sin desprendimiento de productos secundarios de ninguna clase; por lo tanto, las únicas diferencias residen prácticamente, en la presión y temperatura de curado, algo mayores en las epoxi en comparación con las primeras (presiones entre 7 y 70 Kg/cm2 y temperaturas entre 140 y 165°C aproximadamente).

En cambio, las resinas fenólicas, las de melamina y las de siliconas, se proveen siempre bajo forma de disoluciones (preferentemente en alcoholes o en soluciones acuosas de alcohol las primeras y en tolueno o en otros solventes análogos las de siliconas); debiéndose, pues, en una etapa preliminar al estampado, evaporar totalmente el disolvente. En estos casos el ciclo operativo completo incluye, en primer término, la impregnación del refuerzo de fibras de vidrio con la solución de resina; y luego, la eliminación del solvente en estufa con circulación de aire caliente, prolongándose el tratamiento hasta llevar la resina a un estado apropiado de prepolimerización, en cuyas condiciones para al molde para el estampado bajo prensa.

Los valores de la presión y de la temperatura más comúnmente empleados para los distintos tipos de resinas, son los siguientes:

-

Fenólicas normales: 70 a 120 Kg/cm2. Temperatura alrededor de los 150°C.

-

Fenólicas de baja presión: de 1 a 15 Kg/cm2.

-

Melamínicas: 70 a 140 Kg/cm2 (algunos tipos alrededor de los 20 / 30 Kg/cm2): temperatura de curado 140 / 150°C.

-

Siliconas: 70 / 110 Kg/cm2 (otros tipos de baja presión entre 3 y 15 Kg/cm2); temperatura de laminación 170 / 180°C.

-

Con una pospolimerización en horno a temperaturas de hasta 250°C.

FORMACION POR CENTRIFUGADO

Es un procedimiento que sólo puede usarse, por supuesto, para la producción de tubos y cuerpos cilíndricos. La operación se realiza utilizando como molde de caño metálico que se hace girar a alta velocidad fin de lograr, por medio de la fuerza centrífuga, una buena impregnación. Lo primero que se introduce en el molde, luego de aplicado el agente separador, es el refuerzo, que puede ser un tejido roving, normal o direccional, o también un mat o una combinación de ambos. Una vez que el molde está en movimiento y las capas de refuerzo se han adaptado a la pared, se vierte y distribuye la resina en el interior de la forma por medio de un aplicador especial.

La polimerización se realiza por lo común con suministro de calor, que puede ser aplicado ya sea exteriormente (infrarrojos de gas, etc.), como asimismo por medio de un calefactor colocado en el interior del molde. La misma contracción de la resina facilita el desmolde, una vez finalizado el proceso de endurecimiento.

La velocidad de rotación, que varia, entre otras causas, con el diámetro del molde y la viscosidad de la resina, y que debe mantenerse permanentemente bajo control durante la formación, oscila entre 500 y 3000RPM aproximadamente.

Este método admite normalmente el agregado de pigmentos y colorantes en la resina, pero no el de cargas, debido al elevado peso especifico de casi todos los materiales de relleno, los que serian proyectados por tal motivo hacia la superficie externa del laminado.

La superficies que se obtienen son muy buenas, no solo la exterior en contacto con el molde, sino también la interior, debido a la mayor proporción de resina que se concentra en dicha zona por constituir el componente de menor peso especifico (vidrio, 2,55- poliester 1,10 / 1,20 gr/cm3). Este procedimiento permite, además, la aplicación previa de un gel coat y también la incorporación de un velo de superficie si fuera necesario.

FORMACION POR ENVOLVIMIENTO (WINDING):

Sobre este sitema que, en último análisis, consiste en envolvimiento alredeor de una horma o mandril un refuerzo de fibras de vidrio (roving, cintas, tejidos), previa o sucesivamente impregnado con resina, destacan algunos de los principales sectores de consumo de plásticos reforzados y algunas de sus aplicaciones m{as espectaculares, que incluyen: contenedores, para fluidos líquidos; cañerias de conducción de cualquier tipo; misiles, cohetes, torpedos y tubos de lanzamientos; depósitos de combustible, cámaras y toberas de salida de reactores y propulsores de vehiculos espaciales, partes de satelites y capsulas espaciales, submarinos y vehiculos para investigadores oceánicas; revestimientos de refuerzos de protección de tubos, tanques, etc.; realizados con distintos materiales; estructuras cilíndrica, cónicas, de doble cono, mistas, etc. Y en general , cualquier otro elemento, pieza, cuerpo hueco también de forma insolita, cuya superficie se origina sin embargo en una figura de revolución.

La importacia de este particular método de formación que, independientemente de algunas variantes más simples, permite la realización de estructuras dotadas de las mayores caracteristicas mecanícas de tipo direccional, con relaciones vidrio-resina más elevadas que las obtenidad con cualquier otro procedimiento, nos hace considerar oportuno detenernos unpoco sobre sus principios y normas.

El sistema incluye también , el forrado con los tejidos o cintas de vidrios de cuerpo cilindricos o de formas de sección elíptica, cuadrada, rectangular, etc., con una técnica operativa análoga a la de toda envoltura o encintado más o menos mecanizado que en toda envoltura o encinado más o menos mecanizado que puede considerarse, bajo cietos aspectos, como una adaptación o extensión especializada del método más general de la formación por contacto. Sin embargo, el envolvimiento automático con roving o con cintas direccionales o unidireccionales representa lo mas avanzado en la tecnología de los plásticos reforzados con fibras de vidrio y a él se deben los prodigiosos resultados obtenidos por este procedimiento asi como la rapida difusión alcanzada por sus aplicaciones en la actualidad en numerosos sectores de extraordinaria importancia.

Los principios ya sea geometricos o cinemáticos, en que se funda este método de formación, son los mismos que utiliza la industria textil, y más exactamente, la hilandería, para la distribución de los hilados en conos, bovinas, cops, etc. En sus lineas generales, la envoltura puede realizarse segúndos esquemas distintos; cxircunsferencial o helicoidal.

El primero es bastante simple; se enrrolla el roving o lacinta sobre la sagoma o mandril en un ángulo de 90° aproximadamente, con respecto a una de sus generatrices, miemtras que por medio de un lento movimiento de traslación reciproco entre el roving y la sangoma, paralelo a su eje, se regula la sobreposicoión del refuerzo y se va cubriendo paulatinamente toda la forma..

En la practica, la realización de tal esquema puede hacerse de manera que sea el mandril el que gira, tirando directamente del esfuerzo a través de un dispositivo guia-hilos capaz de desplazarse longuitudinalmente en una o ambas direcciones, para permitir, eventualmente, la repetición del ciclo de forrado hasta completar el espesor de pared deseado.

La envoltura circunsferencial como puede facílmente suponerse, adolece de algunas serias limitaciones:

-

No permite obtener recipientes cerrados integrales, de una sola pieza, ya sea esféricos o cilíndricos con fondos semiesféricos.

-

No puede obtenerse estructuras cónicas o similares, que presenten una pendiente superior a los 20°.

-

Es imposible producir elementos destinados a hace frente a esfuerzos distintos de los puramente circunferenciales, salvo en el caso de usarse cintas tejidas o de contarse con otros esfuerzos roving dispuestos longuitudinalmente.

El sistema de envoltura helicoidal permite superar por completo tales limitaciones ya que permite obtener estructuras resistentes a todas las combinaciones diéndose realizar una envoltura en forma de ovillo.

Modificando la relación número del mandril-número de desplazamiento completos del guía-hilos posible realizar envolvimientos con una angulación variable entre 20° o menos y 85°, mediante la reiterada repetición de los ciclos de envoltura hasta alcanzar el espesor provistos.

Considerando, un cuerpo cilíndrico cualquiera, cerrado en sus extremos conb fondohemisféricos y sometidos a una presión interna “P”, elk espesor de la pared lateral y el de los fobndos se deducen:

S= P*d/2*Ks y S1= P*d/4*Ks

IMPREGNACION:

La resina puede aplicarse esencialemente de cuatro maneras distintas:

En autoclave, sobre un mandril una vez completado el envolvimiento en seco del refuerzo, por medio de un equipo de impregnación por vacio y presión. También sobre el mandril pero simultáneamente a la operación de envolvimiento por medio de rodillos u otro dispositivos de distribución tangente a la superficie del molde en rotación.

Impregnación directa del refuerzo a medida que va utilizándose, haciéndolo pasar a través de un baño de resina, luego por un mecanismo exprimidor que controla la proporción vidrio-resina y finalmente, por el soporte guia-hilos que lo conduce al molde.

Utilización de refuerzos previamente impregnados con resina, llevada y mantenida en un estado inicial de polimerización vidrio-resina y finalmente, por soporte guia-hilos que lo conduce el molde.

Utilización de esfuerzos previamente impregnados con resina, llevada y mantenida en un estado inicial de polimerización; complementandose el proceso de endurecimiento mediante el aporte de calor, una vez obtenido el producto.

:

REFUERZOS

La formación por envolvimiento incluye, comno se ha dicho, la posibilidad de usar cintas y tejidos de vidrio direccionales o unidireccionales. La naturaleza del objeto por fabricar determinará el tipo de refuerzo m{as conveniente. Generalmente se reservan los dos primeros a la producción en serie, continua o discontinua, de cañerias y conductos de sección constante, en razón del menor costo de los equipos por su mayor sencillez y de la alta velocidad de marcha que puede obtenerse, siendo posible con el sistema circunsferencial lograr prácticamente de una sola pasada y con una apropiada sobreposición del refuerzo, cualquier espesor y por lo tanto, casi cualquier carecteristica de resistencia.

En cuanto al roving, de aplicación más universal deberá tenerse presente que si bien un refuerzo de muchos cabos o conatituido por una pluralidad de mecchas gruesas, permite una mayor rápidez de proiducción , menos fácil resultará la impregnación y el control del contenido de resina. Por otra parte, si es verdad que para lograr un determinado espesor con el sistema cruzado helicoidal debe aumentarse el número de pasadas cuando disminuye el número de cabos, es tambíen cierto que ello puede casi siempre compensarse con una mayor velocidad del mandril.

En ambos casos extremos, para espesores no excesivamente exiguos, para lo cual no podría emplearse roving de muchos cabos, si la operación se conduce como es debido los resultados serán esencialmente los mismos.

PRETENSADO:

Es éste uno de los aspectos más interesantes del sistema winding, por el cual éste participa de las ventajas que normalmente acompañan a la formación bajo presión y que se concretan en una estratificación m{as compacta y uniforme y en una mejora de las caracteristicas generales del producto.

En este caso, la solicitación a tracción aplicada al refuerzo durante la fase de envolvimiento se resuelve, como es fácil comprender, en unapresión sobre las capas inferiores ya envueltascon todos los beneficios antes mencionados y el agregado, adem{as de la mayor posibilidad que tiene una estructura pretensada de esta clse para oponerse a los esfuerzos dirigidos en sentidos circunsferencial.

Los efectos del pretensado pueden resumirse de la siguiente manera:

-

Menor contenido de resina en el laminado con un aumento de la tensión de envolvimiento.

-

Menor espesor de la pared de la estructura a conscuencia del punto anterior y por una mejor acomodación del refuerzo.

-

Aumento de la resistencia a los esfuerzos circunsferenciales con el aumento de la tensión aplicada al refuerzo.

Fundamentalmente y aparte diferencias de detalles relacionados con el equipo y el tipo de refuerzo usados, el pretensado se aplica haciendo pasar el roving o la cinta a través de una serie de rodillos de acero, fijos o frenados y algunos de ellos ajustables para permitir variar la tensión dispuestos entre el baño de resina y el soporte de guía

EL MADRIL O MOLDE:

En relación con los varios factores presentes tales como la forma y dimensiones del producto, cantidad de elementos a producir, entidad de las solicitaciones aplicadas, ciclo de polimerización, etc., el madril puede estar constituido por:

-

Moldes o formas normales, casi siempre desarmables en dos o mas piezas, de acero u otros materiales de madera que se retiran al terminarse la operación.

-

Hormas inflamables, de caucho sintético u otro elastómetro apropiado, que se quitan desinflandolas una vez completada la operación.

-

Moldes de aleaciones metálicas de bajo punto de fusión, de ceras aspeciales o también de sales duras y fácilmete solubles. Después del endurecimiento de la pieza, el material del molde se recupera, tanto por elevación de la temperatura como por disolución.

-

Moldes que quedan incorporados permanentemente a las estructuras de plásticos reforzados con fibras de vidrio de las que pasan a constituir, pues , su superficie interior y que pueden estar formados por distintos materiales tales como goma, PVC, madera, acero inoxidable, aluminio, etc.

Esta ultima categoría de moldes a la que hay que recurrir necesariamente en los casos de no ser posible se extracción del laminado, adquiere un interés muy particular cuando la superficie interna de los elementos de PRFV (plástico reforzado con fibra de vidrio.) debe ofrecer una reistencia especidfica contra determinados productos o compuestos químicos, como por ejemplo {alcalis o {acidos oxidantes, para los cuales el PVC sería particularmente indicado.

Este tipo de estructuras, denominado también de doble capa, ha tenido recientemente un desarrollo muy importante, especialmente en el sector dde las aplicaciones en las industrias químicas y alimenticia, realizándose toda clase de elementos (extractores, vulas y llaves de paso, tanques piletas, conductos para liquidos, residuales, silos, tolvas, etc.), con el empleo de las más variadas técnicas de información ( por contacto, con saco eslástico, por envolvimiento, etc) y las combinaciones mas diversas (plástico reforzado con fibra de vidrio con poliester y/o epoxi reforzado delgadas paredes de acreo inoxidable, cobre , niquel. PVC, polietileno de baja y alta densidad, polipropileno, resina, furánica, silicona, etc.)

Obviamente, en tales aplicaciones no sólo se omitirá el uso de desmoldantes o agentes de separación sino, por el contrario, deberá tratarse de exaltar en lo posible la adhesión entre las partes a fin de que la estructura compuesta pueda reaccionar homogéneamente ante todos los esfuerzos externos que pudieran aplicarse a ella.

.

PRODUCTOS COMPLEMENTARIOS.

Incluyen básicamente tres grupos de productos: las cargas (fillers), los aditivos especiales y los agentes de separación o desmoldantes.

LAS CARGAS:

Cuando no se requiere de los productos de plástico reforzado con fibras de vidrio (PRFV) la propiedad de la trasmisión de la luz, es posible agregar a las resinas y en particular a el poliésteres y epoxídicas, de las que se tratará de manera preferente por ser las más empleadas, distintos tipos de cargas minerales pulverulentas, destinadas a:

-

Reducir los costos de fabricación o, más frecuentes.

-

Comunicar al producto determinadas cualidades fisicomecánicas.

En principio y desde un punto de vista general, una buena carga debería presentar las siguientes características:

-

Inercia química; maxima pureza y bajo peso específico; porocidad y absorción minimas para no aumentar la viscocidad dela recina.

-

Amplio intervalo en las dimenciones de los granos para faciltar su acomidación.

-

Facil dispersabilidad y el más reducido costo posible.

Entre las cargas más comunmente usadas pueden mencionarse las siguientes:

-

Alúmina.

-

Barita.

-

Ballotini (esferas diminutas de vidrio).

-

Caolín, talco.

-

Carbonato de calcio (precipitado o ventilado).

-

Carbonato de magnecio.

-

Polvos de pizarra, mica y amianto.

-

Pómez molida.

-

Sílice, cuarzo, tierra diatomea calcinada, etc.

-

Polvos metálicos: Aluminio, hierro, cobre,etc.

Las ventajas de carácter general que tales cargas permiten obtener, ademas de una cierta reducción en los costos, pueden resumirse de las siguiente forma:

-

Aumento de la resistencia a compresión y del modulo de elasticidad.

-

Mayor resistencia en las zonas más ricas d recina y menor peligro de grietas.

-

Mejor aspecto y terminación de la superficie.

-

Disminución de la contracción de la recina que puede ser, en ciertas condiciones, totalemente anulada (la contracción de una recina de poliester pura es de orden del 7÷8 % y e una epoxi del 2÷3 %, en volumen).

Con respecto a la elección de las cargas no es posible, sin embargo, proporcionar indicaciones fijas, representando ello, normalmente, el resultado de una valoración comparativa entre el costo y las propiedades físico-químicas y mecánicas del producto a producir, especialmente en lo que respecta a su comportamiento en determinadas condiciones de trabajo y particularmente en húmedo.

Otros factores importantes que deberán tenerse siempre presentes en la adopción y selección de las cargas son: de un lado, la influencia que estas pueden tener sobre el proceso que conducen al endurecimiento de la recina, por el otro, la naturaleza del medio con el cual habra de permanecer en contacto el plastico reforzado.

En el primer caso, y teniendo presente la gran diversidad de resinas y de metodos de fabricación sera oportuna la realización de algunos ensallos previos en las condiciones reales de aplicación antes de pasar a la fabricación definitiva; en cuanto al segundo es evidente, por ejemplo, que en medios alcalinos deberá sin más excluirse el uso de la sílice y productos análogos, mientras que en medios ácidos deberán evitarse cargas del tipo de carbonato de calcio y similares.

Tampoco existen normas generales en lo que respecta a las entidades admisibles, pudiendo variar la proporcuión desde un 10÷15 % hasta más de un 100 % con respecto al peso de la recina empleada, en ependencia de la naturaleza misma de la carga y del efecto sobre la viscocidad resultante de su mezcla con la resina; ademas, naturalmente, de las propiedades que puedira interesar alcanzar en las piezas terminadas.

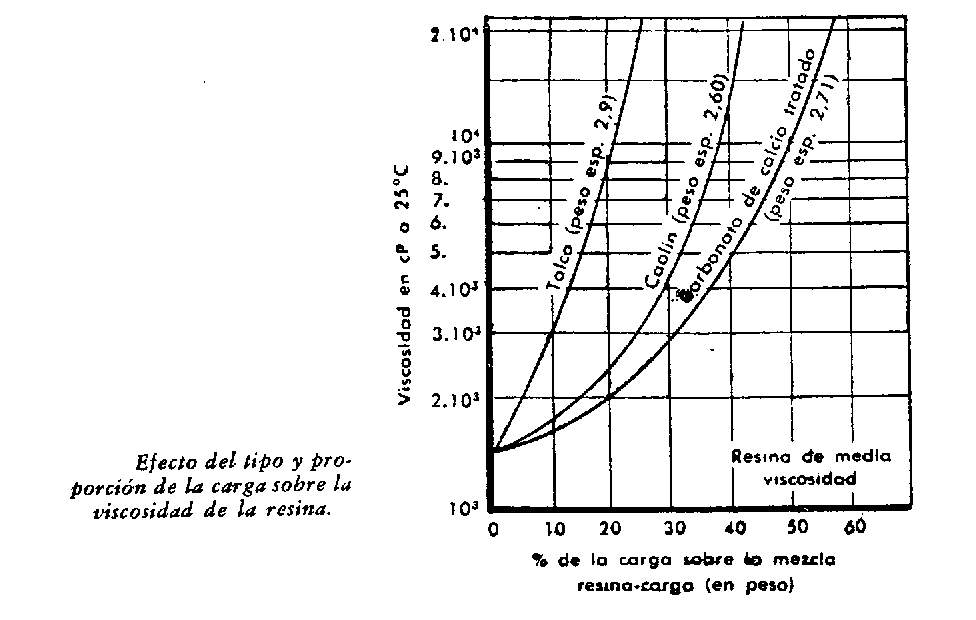

Los diagramas que vienen a continuación serán a título indicativo, y para una primera orientación acerca del efecto que puede tener la proporción de la carga sobre la viscosidad de la resina y sobre las características físico-mecánicas de un lamunado, permiten apreciar claramente la variación de tales características en función de la cantidad de la carga expresada en por ciento del peso de ésta sobre la mezcla de la resina carga.

ADITIVOS ESPECIALES:

Se trata de agentes destinados, también, a proporcionar determinadas propiedades a las resinas, por ejemplo: color, tixotropicidad, calidades ignífugas, mayor resistencia a la luz, etc.

Aun cuando existen algunas resinas muy resistentes a las lamas y autoextinguentes poque en su formulación entran monómeros especiales, las resinas poliésteres más corrientes son generalmente combustibles y sólo pueden adquirir caracteres ignífugos (y por lo tanto cierto grado de garantía contra chispas, colillas, fósforos, encendidos, etc.), mediante el agregado de productos químicosespeciales, como por ejemplo el trióxido de antiminio en polvo, el fosfato de tricresilo, ciertas ceras cloradas (con una proporción de cloro superior al 50 %), etc.. No obstante, las mejores características de autoextinción se obtienen con recinas poliésteres derivadas del ácido cloréndico - ácido “HET” - como su principal componente, pudiéndose acentuar más aun el efecto ignifugo con un 5 % de trióxido de antimonio. También se emplea este mismo ácido para hacer ininflamables las recinas etoxilínicas.

Por propiedad tixotròpica de una resina se entiende una particularidad por la cual, mientras en estado de inquietud aparenta tener alta viscosidad, enseguida de ser puesta en movimiento con un medio cualquiera (brocha, pincel, rodillo, etc.), se comporta como un liquido de fácil movilidad; o sea, mientras su fluidez no impide una rápida y perfecta impregnación de los refuerzos de vidrio, aplicada sobre superficies verticales o muy inclinadas y en ausencia de toda agitación mecánica, no se desliza o cuela, quedndo firme hasta su gelación.