Economía y Empresa

El mantenimiento

TIPOS DE MANTENIMIENTO.

INTRODUCCION.

Para que los trabajos de mantenimiento sean eficientes son necesarios el control, la planeación del trabajo y la distribución correcta de la fuerza humana, logrando así que se reduzcan costos, tiempo de paro de los equipos de trabajo, etc.

Para ejecutar lo anterior se hace una división de tres grandes tipos de mantenimiento:

Mantenimiento correctivo: se efectúa cuando las fallas han ocurrido; su proximidad es evidente.

Mantenimiento preventivo: se efectúa para prever las fallas con base en parámetros de diseño y condiciones de trabajo supuestas.

Mantenimiento predictivo: prevé las fallas con base en observaciones que indican tendencias.

Muchas personas consideran a los dos últimos como uno, ya que la línea que los separa es muy sutil. Para efectos de este estudio se agrupan en un solo tipo (preventivo).

PUNTO DE VISTA ECONOMICO.

Las actividades de mantenimiento pueden agruparse en tres clases:

-

Mantenimiento directo. Se aplica al equipo productivo.

-

Mantenimiento indirecto. Comprende las actividades de modificación o modernización del equipo, instalaciones, edificios, etc., tendentes a evitar o reducir fallas, mejorar las condiciones de operación o alargar su vida.

-

Mantenimiento general. Abarca todo el trabajo de mantenimiento rutinario que se aplica a las instalaciones, edificios y estructuras (no al equipo de producción).

-

Mantenimiento de aseo. Incluye los trabajos rutinarios necesarios para conservar el equipo o el inmueble en razonables condiciones de higiene y apariencia.

DESGLOSE DE TIPOS DE MANTENIMIENTO.

Mantenimiento correctivo. Su característica es la corrección de las fallas a medida que se presentan.

Mantenimiento preventivo. Su característica es evitar que las fallas ocurran mediante el servicio y reparación o reposición programada. También se caracteriza por detectar las fallas en su fase inicial y la corrección en el momento oportuno.

En la práctica es imposible realizar un sistema de mantenimiento 100% correctivo o 100% preventivo.

MANTENIMIENTO CORRECTIVO.

El mantenimiento correctivo puede agruparse en dos clases:

-

Mantenimiento rutinario

-

Mantenimiento de emergencia

El mantenimiento rutinario es la corrección de fallas que no afectan mucho a los sistemas.

El mantenimiento correctivo de emergencia se origina por las fallas de equipo, instalaciones, edificios, etc., que requieren ser corregidos en plazo breve.

En el medio latinoamericano institucional y empresarial prevalece, por desgracia, este tipo de mantenimiento correctivo.

Acciones en el mantenimiento correctivo.

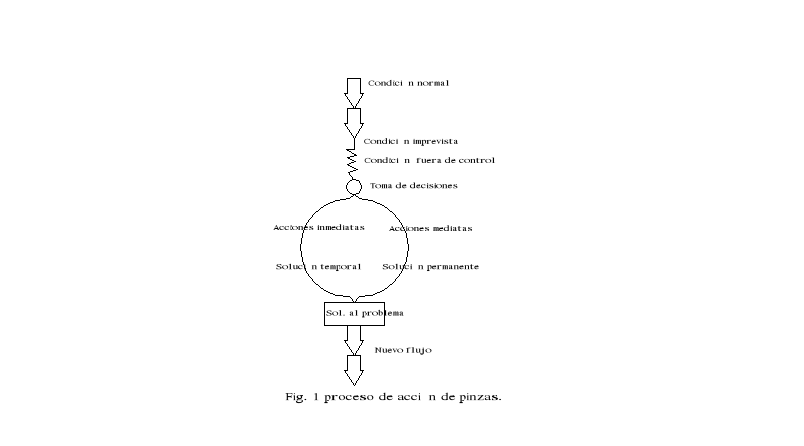

Primero se deben realizar acciones inmediatas para reencauzar la condición u operación. Una vez iniciada se debe empezar en cuanto sea posible la toma de decisiones sobre acciones mediatas que conduzcan a la solución del problema.

Las condiciones resultantes del primer grupo de acciones son de carácter temporal. El segundo grupo de acciones debe conducir a soluciones tan permanentes o definitivas como sea posible.

Cuando existe un buen mantenimiento no debe haber fallas repetitivas que provoquen situaciones de emergencia.

A continuación se muestra el proceso descrito, mismo al que se denomina acción de pinzas.

Acción de pinzas.

A fin de aclarar lo expuesto anteriormente se dan algunos ejemplos:

-

Cuando una persona con dolor de muelas recurre a un dentista, el médico lo seda (solución temporal) e inicia un tratamiento (solución permanente) para que la muela no vuelva a doler.

-

Cuando una persona tiene una herida grave, primero debe detenerse la hemorragia con un torniquete (solución temporal) y trasladar al herido a un hospital, en donde iniciarán acciones y tratamiento para curarlo (solución permanente).

Lo más importante a todo esto es cobrar conciencia de que las soluciones temporales son precisamente eso: temporales.

MANTENIMIENTO PREVENTIVO.

La necesidad de trabajo o servicio en forma ininterrumpida y confiable obliga a ejercer una atención constante sobre el grupo de mantenimiento.

Una buena organización de mantenimiento que aplica el sistema preventivo, con la experiencia que gana, cataloga la causa de algunas fallas típicas y llega a conocer los puntos débiles de instalaciones y máquinas.

Ventajas de mantenimiento preventivo.

-

Seguridad. Las obras e instalaciones sujetas a mantenimiento preventivo operan en mejores condiciones de seguridad.

-

Vida útil. Una instalación tiene una vida útil mucho mayor que la que tendría con un sistema de mantenimiento correctivo.

-

Coste de reparaciones. Es posible reducir el costo de reparaciones si se utiliza el mantenimiento preventivo.

-

Inventarios. También es posible reducir el costo de los inventarios empleando el sistema de mantenimiento preventivo.

-

Carga de trabajo. La carga de trabajo para el personal de mantenimiento preventivo es más uniforme que en un sistema de mantenimiento correctivo.

-

Aplicabilidad. Mientras más complejas sean las instalaciones y más confiabilidad se requiera, mayor será la necesidad del mantenimiento preventivo.

Se estima que una sana combinación de mantenimiento correctivo y preventivo puede reducir los costos en 40 a 50 %. Hay que recordar que entre los costos indirectos están: pérdida de prestigio por incumplimiento de programas de producción y entregas, primas por accidentes, litigios y demandas, desmotivación a la calidad y productividad, etc.

PLAN DE MANTENIMIENTO PREVENTIVO.

El problema para desarrollar un plan de mantenimiento preventivo para un determinado equipo consiste en determinar:

-

Que debe inspeccionarse.

-

Con qué frecuencia se debe inspeccionar y evaluar.

-

A qué debe dársele servicio.

-

Con qué periodicidad se debe dar el mantenimiento preventivo.

-

A qué componentes debe asignárseles vida útil.

-

Cuál debe ser la vida útil y económica de dichos componentes.

Recursos técnicos.

Para determinar los puntos anteriores se recurre a:

Recomendación del fabricante.

Recomendación de otras instalaciones similares.

Experiencias propias.

Análisis de ingeniería.

Inspección.

Para determinar lo que debe inspeccionarse se dan a continuación las recomendaciones siguientes:

-

Todo lo susceptible de falla mecánica progresiva, como desgaste, corrosión y vibración.

-

Todo lo expuesto a falla por acumulación de materias extrañas: humedad, envejecimiento de materiales aislantes, etc.

-

Todo lo que sea susceptible de fugas, como es el caso de sistemas hidráulicos, neumáticos, de gas y tuberías de distribución de fluidos.

-

Lo que con variación, fuera de ciertos límites, puede ocasionar fallas como niveles de depósito de sistemas de lubricación, niveles de aceite aislante, niveles de agua.

-

Los elementos regulares de todo lo que funcione con características controladas de presión, gasto, temperatura, holgura mecánica, voltaje, etc.

Clasificación de componentes.

Componentes no reparables. Aquellos que se desechan al agotar su vida útil o al fallar.

Componentes reparables o reconstruibles. Aquellos que al agotar su vida útil o al fallar se sustituyen y se envían a talleres para su inspección, reparación, ajuste, calibración, pruebas, etc., después de lo cual quedan disponibles para ser instalados de nuevo.

Planeación del trabajo de mantenimiento.

La planeación permite estimar las actividades que estarán sujetas a la cantidad y calidad de mano de obra necesaria, los materiales y refacciones que se deberán emplear, así como el equipo y el tiempo probables en el trabajo que se pretende desarrollar.

Nota: la planeación deba prever tiempos muertos por factores diversos, cuya probabilidad de ocurrencia y lapsos los da la experiencia.

ELEMENTOS DE ADMINISTRACION DEL MANTENIMIENTO.

INTRODUCCION.

En ingeniería y administración se sabe que reglamentos, programas, cédulas de mantenimiento, etc., son guías que se deben cumplir, pero que a medida que se gana experiencia deben modificarse o incluso eliminarse.

La flexibilidad que se debe tener para mejorar un sistema, programa, formato, etc., es lo que se entiende por dinámica. Los programas de mantenimiento deben ser dinámicos. Se elaboran con base en experiencias previas en el lugar, conocimiento del jefe o del grupo, catálogo de equipo, recomendaciones del fabricante, etc. Dos puntos básicos que hay que considerar en la elaboración de programas son el principio de pareto y el análisis del modo, criticidad y efecto de falla.

Detección grupal de fallas.

“Dos ojos ven más que uno”, dice el dicho, y es cierto. El enorme potencial de razonamiento grupal radica, en el hecho de que hay una retroalimentación (retroinfo o feed back) entre los elementos del grupo. Se considera fundamental la participación activa de todas las personas relacionadas (y aun de las no directamente relacionadas con el asunto).

Ceguera de taller.

Cuando por primera vez se pasa por alto una condición anómala o deficiente la probabilidad de pasarla por alto una segunda vez aumenta, y así sucesivamente. Cuando en cualquier sitio hay una condición que puede mejorarse y no sucede así, es casi seguro que se vuelva costumbre verla.

En los talleres industriales se ha estudiado el asunto, y para solucionarlo se ha pedido que personas desconocidas dedicadas a trabajos similares a los que se realizan visiten otros talleres y den sus sugerencias. Se recomienda que el departamento de mantenimiento tenga un sistema de detección de condiciones problemáticas (de seguridad, operación, imagen, etc.).

Resultan buenas ideas de tener fuentes de información que no estén en contacto diario con el centro de consumo. Tal es la función de las encuestas a visitantes o huéspedes.

Esta encuesta de retroinfo da la opinión con ojos de cliente, pero deben completarse con opiniones de personas relacionadas con el ramo y con opiniones de técnicos o profesionales.

El mejor provecho se obtiene si se dispone de metodología para la recopilación, análisis y procesamiento de esta información.

El principio de pareto.

Este principio nos guía para jerarquizar los problemas en áreas como fiabilidad y control de calidad. El principio de pareto también es conocido como “la ley del 20-80 o de los pocos vitales o muchos triviales”. Lo último significa que el 80% de la magnitud de las consecuencias es originada por el 20% de las causas.

En la ingeniería de mantenimiento hay que resolver problemas que tienen una causa y con frecuencia su grado de dificultad. Lo que conviene es aplicar el esfuerzo a aquellos problemas más importantes ordenándolos por la gravedad de las consecuencias que acarrearían.

El ingeniero de mantenimiento debe obtener del principio anterior las bases para la toma de decisiones acerca de las formas de atacar los problemas de mantenimiento, muchas decisiones se estructuran según el siguiente criterio:

¿Qué tanto material de cada tipo se debe tener?

¿Qué refacciones deben existir?.

¿Cuántas personas deben asignarse a cada área?.

¿En qué máquinas debe extremarse al personal?.

¿En qué áreas se debe capacitar al personal?.

¿Qué instalaciones o sistemas deben tener respaldo?.

Clasificación de defectos.

Se recomienda que los defectos que se encuentran en los edificios e instalaciones sean clasificados en grupos. Se recomienda adoptar la clasificación del Instituto Mexicano de Control de Calidad, A.C.

-

Defecto. Cualquier discordancia de un elemento con algún requisito específico.

-

Defecto crítico. Se teme que pueda constituir un prejuicio para las personas que tengan que utilizar o conservar el producto.

-

Defecto mayor. No es crítico pero que puede ocasionar una falla o merma en la aptitud del artículo o sistema.

Es importante tener en cuenta que se considera como defecto:

Geometría, constitución, acabado, apariencia, estética, función, rendimiento, comportamiento, eficiencia, etc.

Todos los defectos críticos deben documentarse y observar de cerca su solución hasta su erradicación, incluyendo medidas preventivas que deberán seguirse.

Entre los defectos críticos de seguridad más comunes están:

Elementos estructurales del edificio mal construidos o diseñados.

Escape de gases o humos tóxicos o explosivos.

Salidas o equipos de emergencia inoperantes.

Infiltraciones contaminantes al agua potable.

Instalaciones eléctricas en condiciones críticas.

Herramientas técnicas y decálogo del ingeniero.

Herramientas del ingeniero:

-

Psicológicas.

-

Controles y registros.

-

Conocimientos administrativos concretos.

-

Conocimientos técnicos generales.

-

Auxiliares gráficos.

-

Auxiliares electrónicos.

En el mantenimiento es muy valioso usar todos los sentidos para detectar anomalías o potenciales puntos de problema. Un buen mantenista tiene ventajas en su trabajo si sabe observar, escuchar, oler, degustar y palpar las instalaciones y equipos.

Un ejemplo entre miles nos ayudará a entender esto:

-

La coloración que adquieren algunos componentes eléctricos indica su estado.

-

El olor y el sabor del agua dicen mucho de sus características.

-

El ruido de los motores indica su comportamiento.

-

Con el tacto se capta la vibración de un equipo.

Biblioteca del ingeniero de mantenimiento.

Un ejecutivo o profesionista vale tanto como la información que tenga y sepa manejar. A continuación se da una guía para la estructuración de la biblioteca del departamento de ingeniería o mantenimiento de una empresa.

Libros comerciales de editorial.

Manuales.

Reglamentos y normas.

Apuntes.

Manuales de operación de los equipos que se tienen.

Catálogos comerciales.

Revistas nacionales y extranjeras.

Diccionarios.

Láminas.

Bitácoras.

Historial de documentación de fallas.

En el departamento de mantenimiento debe haber no sólo información impresa, sino también: muestrarios de recubrimientos, muestrarios con piezas, etc.

Una buena manera de trascender en el trabajo de mantenimiento es dejar registros o documentos del trabajo que sea el resultado de la experiencia diaria de la labor. Se debe documentar gráfica y literalmente en una bitácora.

Cada falla o suceso documentado puede tener los siguientes capítulos:

Antecedentes.

Secuencia de hechos.

Consecuencia del suceso.

Acciones inmediatas.

Análisis.

Acciones mediatas.

Retroinformación.

Planeación futura.

Anexos: fotografías, reportes, etc.

Es importante mencionar que este registro de fallas importantes debe hacerse llegar a los ejecutivos de la empresa y, de preferencia, recabar su firma de enterado.

Descargar

| Enviado por: | Tristitia |

| Idioma: | castellano |

| País: | México |