Náutica y de lo Naval

Transporte del carbón

Transporte de Carbón

.

Origen del carbón

El carbón se origina por descomposición de vegetales terrestres, hojas, maderas, cortezas, esporas, etc., que se acumulan en zonas pantanosas, lagunares o marinas, de poca profundidad.

Los vegetales muertos se van acumulando en el fondo de una cuenca. Quedan cubiertos de agua, y por lo tanto protegidos del aire que los destruiría.

Comienza una lenta transformación por la acción de bacterias anaerobias, un tipo de microorganismos que no pueden vivir en presencia de oxígeno.

Con el tiempo se produce un progresivo enriquecimiento en carbono.

Posteriormente pueden cubrirse con depósitos arcillosos, lo que contribuirá al mantenimiento del ambiente anaerobio, adecuado para que continúe el proceso de carbonización.

Los geólogos estiman que una capa de carbón de un metro de espesor proviene de la transformación, por el proceso de diagénesis, de más de diez metros del limos carbonoso.

En las cuencas carboníferas las capas de carbón están intercaladas con otras capas de rocas sedimentarias como areniscas, arcillas, conglomerados y en algunos casos, rocas metamórficas como esquistos y pizarras.

Esto se debe a la forma y el lugar donde se genera el carbón.

Supongamos un gran bosque situado cerca del litoral.

Si el mar invade la costa, el bosque queda progresivamente sumergido, por descenso del continente o por una trasgresión marina, y los vegetales muertos y caídos se acumulan en la plataforma litoral.

Si continúa el descenso del continente o la invasión del mar, el bosque queda totalmente inundado.

Las zonas emergidas cercanas comienzan a erosionarse y los productos resultantes, arenas y arcillas, cubren los restos de los vegetales que se van transformando en carbón.

Si se retira el mar, puede desarrollarse un nuevo bosque y comenzar otra vez el ciclo.

En las cuencas hulleras se conservan, tanto en el carbón como en las rocas intercaladas, restos y marcas de vegetales terrestres que pertenecen a especies actualmente desaparecidas.

El tamaño de las plantas y la exuberancia de la vegetación permiten deducir que el clima en el que se originó el carbón era probablemente tropical.

Tipos de carbón

Existen cuatro tipos de carbón, en función de su poder calorífico y de su antigüedad, o lo que es lo mismo, según la mayor o menor riqueza de carbono que posea:

-

Turba

-

Lignito

-

Hulla

-

Antracita

Turba: material orgánico compacto, de color pardo oscuro y muy rico en carbono, que se forma como resultado de la putrefacción y carbonización parciales de la vegetación en el agua ácida de las turberas.

En el hemisferio norte, la vegetación formadora de turba está compuesta en su mayoría por musgos.

La turba salada es una forma especial de los marjales salados que se produce a partir de fragmentos de plantas del género Spartina y otras similares parcialmente descompuestas.

La formación de turba constituye la primera etapa del proceso por el que la vegetación se transforma en carbón.

Las turberas están distribuidas por todo el mundo. Hay extensos depósitos en el norte de Estados Unidos, Canadá, Rusia, los países escandinavos, Inglaterra e Irlanda.

La turba seca, comprimida en ladrillos, se usa en muchos países de Europa, sobre todo en Irlanda, como combustible, aunque no es tan eficaz como el carbón, debido a su elevado contenido en agua y cenizas.

La turba, y otros preparados comerciales de materia vegetal parcialmente descompuesta y también llamados turba, tienen excelentes propiedades de retención de agua, y se usa mucho en jardinería para cubrir y mejorar suelos.

Pero la explotación de las turberas empieza a privar a muchas plantas y animales de su hábitat natural.

Por ello, muchos conservacionistas defienden el uso en jardinería y horticultura de otros materiales, como bonete, cáscara de cacao y compost de corteza.

Lignito: variedad de carbón, de calidad intermedia entre el carbón de turba y el bituminoso.

Desde el punto de vista geológico, el lignito es de origen reciente pues se encuentra en los estratos del cretácico y del terciario.

Suele tener color negro pardo y estructura fibrosa o leñosa.

Tiene una capacidad calorífica inferior a la del carbón común debido al gran contenido de agua (43.4%) y bajo de carbono (37.8%); el alto contenido de materia volátil (18.8%) provoca la desintegración rápida del lignito expuesto al aire.

El calor del lignito es de 17.200 kJ por kg.

Es muy frecuente en los países de Europa del este y España, en especial en la provincia de Teruel y en la cuenca del Llobregat.

Hulla: combustible fósil con una riqueza en carbono entre 75 y 90% y un contenido en volátiles que oscila entre 20 y 35%. Tiene un poder calorífico que oscila entre 7.000 y 8.500 kcal/kg.

Es negra, mate, y arde con dificultad con una llama amarillenta.

Procede, como los otros tipos de carbones, de la acumulación de vegetales que vivieron durante el periodo carbonífero sometidos a grandes presiones y temperaturas por la acumulación de sedimentos posteriores y por las fuerzas tectónicas.

Los yacimientos más importantes están en Rusia, Estados Unidos, Polonia y Alemania. En España se encuentra sobre todo en Asturias y en el norte de León.

La hulla impulsó la revolución industrial durante los siglos XVIII y XIX, empleándose principalmente en siderurgia y como combustible para las máquinas de vapor.

Se la llamó entonces carbón de piedra para diferenciarla del carbón vegetal, que era el que durante el siglo XVIII se utilizaba en siderurgia.

También se usaba para obtener “gas de ciudad” y una gran cantidad de productos químicos, dando lugar a la denominada carboquímica.

Ha sido sustituida en muchas aplicaciones por el petróleo y el gas natural.

La carboquímica ha sido desplazada, en gran medida, por la petroquímica.

Hay dos aplicaciones que todavía subsisten: la obtención de coque mediante calcinación en hornos cerrados y como combustible en centrales térmicas.

El coque se utiliza como reductor en siderurgia para obtener acero a partir del arrabio.

Desgraciadamente, la mayor parte de la hulla española no es coquizable.

Antracita: carbón duro que tiene el mayor contenido de carbono fijo y el menor contenido de material volátil de todos los tipos de carbón.

Contiene aproximadamente un 87.1% de carbono, un 9.3% de cenizas y un 3.6% de materia volátil.

Tiene un color negro brillante, una estructura cristalina y una fractura concoidea.

Aunque se inflama con más dificultad que otros carbones, libera una gran cantidad de energía al quemarse (es el carbón de mayor poder calorífico) y desprende poco humo y hollín.

La antracita se formó principalmente hacia el final del periodo carbonífero como consecuencia de movimientos telúricos que generaron calor y presión que transformaron los materiales carbonosos que existían en la Tierra.

Es un recurso energético no renovable que se utiliza para producir electricidad en las centrales termoeléctricas, y en la industria química como elemento básico.

Los principales productores mundiales de antracita son: China, la antigua Unión Soviética, Corea del Norte, Corea del Sur, España, Alemania y Estados Unidos.

Yacimientos de carbón

El hombre extrae carbón desde la Edad Media.

En los yacimientos poco profundos la explotación es a cielo abierto. Sin embargo, por lo general las explotaciones de carbón se hacen con minería subterránea ya que la mayoría de las vetas se encuentran a cientos de metros de profundidad.

El carbón se encuentra en casi todas las regiones del mundo, pero en la actualidad los únicos depósitos de importancia comercial están en Europa, Asia, Australia, Sudáfrica y América del Norte.

En Gran Bretaña, que fue el líder mundial en producción de carbón hasta el siglo XX, existen yacimientos en el sur de Escocia, Inglaterra y Gales.

En Europa occidental hay importantes depósitos de carbón en toda la región francesa de Alsacia, en Bélgica y en los valles alemanes del Sarre y el Ruhr.

En Centroeuropa hay yacimientos en Polonia, la República Checa y Hungría.

El yacimiento de carbón más extenso y valioso de la ex Unión Soviética es el situado en la cuenca del Donets, entre los ríos Dniéper y Don; también se han explotado grandes depósitos de la cuenca carbonera de Kuznetsk, en Siberia occidental.

Los yacimientos carboníferos del noroeste de China, que están entre los mayores del mundo, fueron poco explotados hasta el siglo XX.

Cuando los expertos realizan estimaciones sobre la cantidad de carbón en el mundo, distinguen entre reservas y recursos.

Se consideran reservas los depósitos de carbón que pueden ser explotados con la tecnología existente, es decir, con los métodos y equipos actuales.

Los recursos son una estimación de todos los depósitos de carbón existentes en el mundo, independientemente de que sean o no accesibles desde el punto de vista comercial.

Las exploraciones geológicas han permitido localizar los yacimientos de carbón más extensos del mundo.

En 1997 las reservas mundiales de carbón ascendían a 1.04 billones de toneladas y los recursos se estimaron en 9.98 billones.

Geográficamente estas reservas se distribuyen así: Europa, incluidas Rusia y las antiguas repúblicas soviéticas, 44%; Norteamérica, 28%; Asia, 17%; Australia, 5%; África, 5%, y Sudamérica, 1%.

PRODUCCIÓN DE CARBÓN

La producción mundial de carbón en 1994 refleja la crisis de la minería en la Unión Europea (la producción bajó un 17,4%) y en Rusia (decayó en un 6,2%).

En cambio se produjo un dinamismo en la industria carbonífera de Estados Unidos, China, India, Colombia y Australia, entre otros países.

La producción total en el mundo ese año fue de 2.158,3 millones de toneladas, de las cuales China produjo un 27.4%, Estados Unidos un 5.5% y la República de Sudáfrica un 4.8%.

En 1996 la producción mundial de carbón fue de 4.666,7 millones de toneladas, siendo los principales productores China, Estados Unidos, India, Rusia y Australia.

-

Explotación a cielo abierto:

Se comienza por retirar el material que recubre el yacimiento.

Después se procede a la extracción del mineral y acto seguido, cuando se termina de sacar el carbón de yacimiento, se vuelve a cubrir el terreno para que no haya un gran impacto medioambiental.

-

Explotación subterránea:

Cuando el mineral se encuentra a grandes profundidades se cavan pozos hasta llegar a la veta y después galerías para extraerlo.

Para ventilar este tipo de explotación se utiliza un método que consiste en comunicar entre sí estos pozos para que los gases que desprende el carbón salgan al exterior y no se produzcan explosiones.

Para evitar que la mina se hunda se le pone pilares en cada capa y cuando ya se ha terminado se provoca el derrumbe.

Para transportar el material se hace por medio de vagonetas en las instalaciones y si la explotación minera está más modernizada se hace por medio de cintas transportadoras y elevadores.

El carbón siempre sale con materiales que dificultan su utilización y disminuye su calidad con respecto al poder calorífico del mismo.

Para limpiarlo se utilizan medios físicos como la trituración y el lavado.

Aplicaciones

Sus aplicaciones son principalmente:

-

Coque

-

Plásticos

-

Combustible

Coque: residuo duro y poroso que resulta después de la destilación destructiva del carbón.

El coque se emplea como agente reductor para la fundición de hierro y como combustible; tiene un color gris negruzco y un brillo metálico.

Contiene fundamentalmente carbono, alrededor del 92%; casi el 8% restante es ceniza.

El poder calorífico del coque es muy elevado.

El coque era antes un subproducto de la fabricación de gas de alumbrado. Sin embargo, el crecimiento de la industria siderúrgica llevó a un aumento de la demanda de coque metalúrgico, con lo que fue inevitable que pasara a fabricarse como producto principal.

El primer método de coquefacción del carbón consistía simplemente en apilarlo en grandes montones al aire libre dejando una serie de conductos horizontales y verticales.

Estos conductos se llenaban con madera a la que se prendía fuego, lo que a su vez inflamaba el carbón. Cuando la mayor parte de los elementos volátiles del carbón habían desaparecido, las llamas se hacían más débiles. Entonces se sofocaba parcialmente el fuego con polvo de carbón y se rociaba con agua.

Un avance posterior fue la coquefacción de carbón en hornos de colmenas, llamados así por su forma.

Igual que en el caso del cocido al aire libre, no se hacía nada para recuperar el gas ni el alquitrán, valiosos subproductos del proceso.

En la actualidad, casi todos los hornos de colmenas han sido sustituidos por los modernos hornos de coque de recuperación de subproductos.

Estos hornos, por lo general agrupados en baterías de unas 60 unidades, son estrechas cámaras verticales con paredes de sílice, calentadas por la combustión del gas que fluye entre los hornos adyacentes.

Cada horno se carga por una abertura en la parte superior con una cantidad de entre 10 y 20 toneladas de carbón, que se calienta a temperaturas de hasta 1.500 °C durante unas 17 horas.

Mientras, los gases procedentes del horno se recogen por otra abertura en la parte superior.

El alquitrán de carbón se condensa al contacto con el agua de la tubería principal, y el gas, después de depurarse con agua para eliminar el amoníaco y con aceite para eliminar el benceno, se emplea para calentar los hornos.

Al final del proceso de coquefacción, un pistón saca del horno el coque al rojo vivo y lo deposita directamente en una vagoneta que lo lleva a la campana de extinción, donde se rocía con agua.

El proceso de vaciado sólo dura unos 3 minutos, con lo que el horno puede ser recargado con pocas pérdidas de calor.

Esta técnica es altamente contaminante, aunque en la actualidad los gases procedentes de la campana de extinción son tratados mediante conducción y filtrado.

Plásticos: materiales polímeros orgánicos (compuestos formados por moléculas orgánicas gigantes) que son plásticos, es decir, que pueden deformarse hasta conseguir una forma deseada por medio de extrusión, moldeo o hilado.

Las moléculas pueden ser de origen natural, por ejemplo la celulosa, la cera y el caucho (hule) natural, o sintéticas, como el polietileno y el nailon.

Los plásticos se caracterizan por una alta relación resistencia/densidad, unas propiedades excelentes para el aislamiento térmico y eléctrico y una buena resistencia a los ácidos, álcalis y disolventes.

Las enormes moléculas de las que están compuestos pueden ser lineales, ramificadas o entrecruzadas, dependiendo del tipo de plástico.

Las moléculas lineales y ramificadas son termoplásticas (se ablandan con el calor), mientras que las entrecruzadas son termoestables (no se ablandan con el calor).

Combustible: cualquier sustancia que reacciona con el oxígeno de forma violenta, con producción de calor, llamas y gases. Supone la liberación de una energía.

Hay varios tipos de combustibles.

Entre los combustibles sólidos se incluyen el carbón, la madera y la turba.

El carbón se quema en calderas para calentar agua que puede vaporizarse para mover máquinas a vapor o directamente para producir calor utilizable en usos térmicos (calefacción).

La turba y la madera se utilizan principalmente para la calefacción doméstica e industrial, aunque la turba se ha utilizado para la generación de energía y las locomotoras que utilizaban madera como combustible eran comunes en el pasado.

Centrales térmicas

Una central térmica es una instalación que produce energía eléctrica a partir de la combustión de carbón, fuel-oil o gas en una caldera diseñada al efecto.

El funcionamiento de todas las centrales térmicas, o termoeléctricas, es semejante.

El combustible se almacena en parques o depósitos adyacentes, desde donde se suministra a la central, pasando a la caldera, en la que se provoca la combustión.

Esta última genera el vapor a partir del agua que circula por una extensa red de tubos que tapizan las paredes de la caldera.

El vapor hace girar los álabes de la turbina, cuyo eje rotor gira solidariamente con el de un generador que produce la energía eléctrica; esta energía se transporta mediante líneas de alta tensión a los centros de consumo.

Por su parte, el vapor es enfriado en un condensador y convertido otra vez en agua, que vuelve a los tubos de la caldera, comenzando un nuevo ciclo.

El agua en circulación que refrigera el condensador expulsa el calor extraído a la atmósfera a través de las torres de refrigeración, grandes estructuras que identifican estas centrales; parte del calor extraído pasa a un río próximo o al mar.

Las torres de refrigeración son enormes cilindros contraídos a media altura (hiperboloides), que emiten de forma constante vapor de agua, no contaminante, a la atmósfera.

Para minimizar los efectos contaminantes de la combustión sobre el entorno, la central dispone de una chimenea de gran altura (llegan a los 300 m) y de unos precipitadores que retienen las cenizas y otros volátiles de la combustión.

Las cenizas se recuperan para su aprovechamiento en procesos de metalurgia y en el campo de la construcción, donde se mezclan con el cemento.

La descripción anterior se refiere a las centrales clásicas, ya que existe, aunque todavía en fase de investigación, otra generación de térmicas que mejoran el rendimiento en la combustión del carbón y disminuyen el impacto medioambiental: son las Centrales de Combustión de Lecho Fluidificado.

En estas centrales se quema carbón sobre un lecho de partículas inertes (por ejemplo, de piedra caliza), a través de las que se hace circular una corriente de aire que mejora la combustión.

La última generación de térmicas son las GICC, Gasificación de Carbón Integrada en Ciclo Combinado, que parten de una tecnología con la que se consiguen gases combustibles a partir de la gasificación del carbón con una inyección de oxígeno.

El gas combustible obtenido se depura y pasa a una turbina en cuyo alternador asociado se produce energía eléctrica, como en el ciclo de una térmica convencional.

La obtención de gases combustibles a partir del carbón es un proceso conocido desde hace más de cien años, y fue impulsado en Alemania durante la II Guerra Mundial.

Las ventajas medioambientales que ofrecen estas centrales se fundamentan en los bajos valores de emisión de óxidos de azufre y otras partículas.

Es una tecnología todavía en desarrollo, de forma que en Europa, a finales de la década de los noventa, sólo existían cinco plantas GICC, una de ellas en Puertollano, España.

La potencia media de estas centrales viene a ser de 300 MW, muy inferior todavía a la de una térmica convencional.

España contaba a finales de la década de 1990 con un parque de 160 centrales térmicas clásicas, con 21.029 MW de potencia instalada.

La central de Puentes de García Rodríguez, en La Coruña, es la de mayor potencia, con 1.400 MW conseguidos con la combustión de lignitos que se extraen de una mina situada a pie de central.

Una central nuclear también se puede considerar una central térmica, donde el combustible es un material radiactivo, que en su fisión genera la energía necesaria para su funcionamiento; no obstante, en la bibliografía industrial, en sentido estricto, sólo se consideran centrales térmicas las antes citadas.

El carbón y el medio ambiente

Repercusiones sobre el suelo.

-

Explotaciones a cielo abierto, por la restauración que sufre el terreno después de esta explotación gran parte del impacto medioambiental desaparece.

-

Deterioro de la capa superficial, debido a la lluvia ácida.

Repercusiones sobre el agua.

-

Térmica. Las centrales térmicas necesitan un circuito de refrigeración para condensar el vapor. Si la central coge el agua de un río o un mar y lo vuelve a verter se produce un aumento de temperatura en el ecosistema. Si este circuito fuese cerrado se podría aprovechar este calor para generar otras energía pudiendo ser utilizada igualmente en el ámbito domestico como la calefacción.

-

Física y química. Se produce principalmente en la minería y en el sistema de tratamiento de aguas.

Repercusiones acústicas.

Sobre todo las centrales térmicas, para evitar los ruidos, hacen un revestimiento especial insonoro para que no sea tanto el impacto en las poblaciones cercanas.

Repercusiones sobre la atmósfera.

La combustión del carbón origina también residuos que pasan a la atmósfera como los óxidos de azufre, óxidos de nitrógeno, partícula, hidrocarburos, dióxido de carbono y vapor de agua. Esto productos pueden originar problemas graves a la naturaleza si no son absorbidos por ella problemas como:

-

Efecto invernadero al producirse un aumento de CO2, las partículas no dejan que el calor salga fuera de la atmósfera y se produce un aumento considerable de temperatura, cambiando el clima en alguna zonas.

-

Lluvia ácida se produce por la emisión de azufre y óxidos de nitrógeno que se generan por la combustión de combustibles fósiles como el carbón.

-

Pérdidas de parte del manto fértil del suelo. Junto con la perdida de los bosques es un problema grave en los continentes industrializados como Europa y Norteamérica.

-

Contaminación de aguas y lagos que dañan la vida en los lagos y deteriora el agua que consumimos.

-

Deterioro en el patrimonio arquitectónico, pues atacan la piedra poniendo en peligro la conservación de los mismos.

El transporte marítimo en general

El creciente comercio marítimo mundial registró su décimo quinto incremento anual consecutivo en 2000, alcanzando un récord de 5.880 millones de toneladas de bienes exportados.

La tasa anual decrecimiento, calculada con los datos provisionales disponibles para el año 2000, fue de 3,6%. Esa tasa cuadruplica la registrada en 1999, que fue sólo de 0,9%.

El crecimiento anual del tráfico marítimo mundial en 2000 se distribuyó geográficamente de modo desigual.

Los países exportadores de petróleo, sobre todo los miembros de la OPEP que decidieron elevar los cupos de producción durante el año, tuvieron una tasa de incremento superior al promedio mundial.

Los Estados Unidos, Europa y Japón también registraron tasas de crecimiento por encima de la media, entre 4 y 5%.

Aunque el comercio marítimo aumentó en América Latina, África y Oceanía, lo hizo por debajo del promedio mundial, con 1.0, 0.5 y 2.3% respectivamente.

El transporte de carga seca

En el año 2000, el transporte mundial de carga seca aumentó a un ritmo de 3.8%, cifrándose en 3.740 millones de toneladas de mercancía embarcada.

Casi todo el incremento se produjo en los cinco grandes productos que se transportan a granel, mineral de hierro, carbón,

cereales, bauxita/alúmina y fosforita, que crecieron a la elevada tasa de 7.4% para representar un total de 1.280 millones de toneladas.

El comercio de los demás productos, como otra carga a granel y mercancía transportada en buques de línea regular, creció 2% con un monto de 2.450 millones de toneladas.

La parte de la carga seca en el tráfico marítimo mundial supuso el 63.5% de todas las mercancías transportadas durante el año.

El transporte de carbón

El transporte marítimo de carbón aumentó 7.9% en el año 2000 y alcanzó una cifra sin precedentes en toda la historia de 520 millones de toneladas.

Los envíos que registraron el crecimiento mayor fueron los de carbón para centrales térmicas con un incremento de 8.4% y un volumen de 335 millones de toneladas mientras que los de carbón coquificable aumentaron 6.9% a 185 millones de toneladas.

Datos preliminares del 2000 indican que Australia, con mucho el mayor exportador con 186,7 millones de toneladas de carbón para térmicas y para coque, tuvo un crecimiento récord de sus exportaciones de 8.8%.

Dos exportadores latinoamericanos de carbón para térmicas, Colombia y Venezuela, incrementaron 18.3 y 25% sus exportaciones que fueron de 35.6 y 8.5 millones de toneladas respectivamente.

Más extraordinario fue el crecimiento de 47.3% logrado por China, con una exportación de 58.8 millones de toneladas.

En otros países, como los Estados Unidos, Canadá e Indonesia, las exportaciones de carbón se mantuvieron.

Se esperan en los próximos tiempos fluctuaciones en los embarques de carbón por varios motivos.

Las tasas más bajas de crecimiento de la exportación en Sudáfrica podrían deberse a que las terminales no dan más de sí.

Mientras, los exportadores canadienses pueden inclinarse por exportar a los Estados Unidos por ferrocarril en razón de los favorables precios vigentes en ese mercado.

Habrá, con toda probabilidad, mayores importaciones en Japón a raíz del reciente acuerdo firmado con China y también en Europa oriental, estas últimas iniciadas con los envíos a Ucrania de carbón de coque desde los Estados Unidos.

Buques para el transporte de carbón

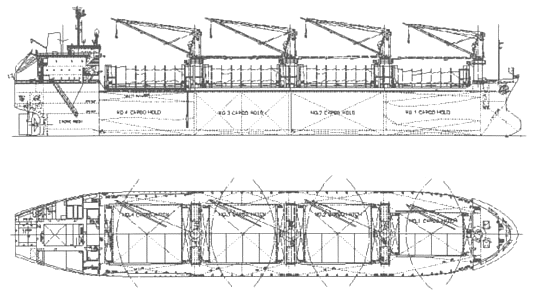

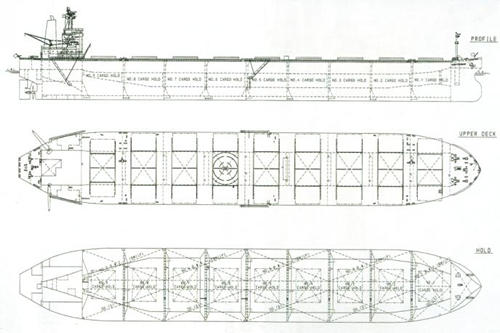

Los barcos de carga seca tienen grandes escotillas y bodegas para embarcar piezas de gran volumen.

La disposición de sus grúas o plumas, que son varias, permite realizar fácilmente maniobras de carga y descarga.

Su máquina generalmente está colocada en popa con la ventaja de dejar totalmente libres las bodegas al no ser atravesadas por los ejes de las hélices; en otras ocasiones, se localiza en el centro y quedan tres bodegas a proa y dos a popa, pasando el eje entre ellas; esta distribución permite el mejor reparto de la carga y su descarga entre distintos puertos, si así conviniera.

Entre los barcos de carga seca se encuentran los carboneros, caracterizados por el tamaño de sus escotillas de entrada a las bodegas, que ocupan del 60 al 70% de la cubierta, lo que facilita las operaciones de carga, así como el mejor acomodo del carbón que se vierte en las bodegas formando una montaña.

Los barcos que transportan minerales también se consideran de carga y, después de los petroleros, son los de mayor tamaño; desplazan hasta 250 mil toneladas y su principal característica es la facilidad con que se hace su descarga, teniendo sistemas que han llegado hasta la sorprendente velocidad de 20 mil toneladas por hora.

Preparación del buque para recibir un cargamento de carbón

Limpieza de las bodegas: Se barrerá el plan y los mamparos de la bodega.

Se recoge el barrido y se saca de la bodega; para ello es conveniente que haya a bordo una máquina de elevar pesos portátil, accionada con aire comprimido o eléctricamente.

Una vez barrida la bodega, se comienza a baldear con una manguera potente; el chorro de agua deberá llegar con fuerza suficiente hasta el bao de la bodega.

Como con el barrido no se eliminarán completamente los restos de carbón, con el chorro de agua se arrastrarán éstos a la tapa de las sentinas. Es conveniente proteger la entrada de las mismas con un filtro, con el fin de que no se cuelen los restos de carbón y quede depositado en dichos filtros.

Periódicamente, durante el baldeo, se vacían los arrastres de carbón depositados.

Terminada la operación, se deja secar la bodega y se cierran las tapas de la escotilla, dejándolas suficientemente abiertas, con objeto de que haya una ventilación efectiva.

Si, con antelación, no se han limpiado los paneles de restos de carbón, caerán a la bodega al cerrarse. De ser así, se recogerán estos restos caídos.

Si durante el viaje al puerto de carga, se pican los planes o los mamparos de las bodegas, es necesario que el miniado y el pintado de los mismos se haga con pintura no tóxica y, preferiblemente, de secado rápido y de poco olor.

Hay que tener en cuenta que el olor a pintura en las bodegas supone que estas sean rechazadas por el Inspector para la carga.

Se tendrá cuidado de que las bocas de aspiración del sistema de sentinas queden completamente limpias de restos de carbón. De no ser así, el inspector, no admitirá la bodega para la carga.

En algunos barcos los baos de la cubierta superior tienen forma de L, y en su parte plana se depositan restos de carbón.

Esto deberá tenerse en cuenta en la limpieza ya que el acceso a estas zonas es difícil.

Para evitar estos depósitos, en la primera reparación del buque es conveniente poner unas chapas en forma de rampas, para que el carbón no pueda depositarse.

Actualmente se construyen los baos en forma de gota de agua, evitándose así este contratiempo.

Una vez terminada la limpieza de la bodega y aceptada la misma para la carga por el Inspector, se colocan las arpilleras en las tapas de las bocas de aspiración.

En estas condiciones se encuentra ya dicha bodega en condiciones de recibir la carga.

Caso de bodega inundable:

Si el barco posee bodega inundable, lo más normal es que se descargue esta bodega antes que las demás, para lastrarla inmediatamente y calar al barco lo suficiente, con objeto de que la descarga con grúas o chupones no se haga difícil, por exceso de altura de la escotilla.

En este caso, y suponiendo que la carga haya sido mineral o carbón, se procederá de la manera siguiente:

Poco antes de finalizar la descarga en la bodega inundable, y cuando ya los «toros» estén apilando la carga, se van limpiando los mamparos con perchas largas, para que los restos de la misma vayan cayendo al plan; se tendrá cuidado especial en limpiar las protecciones de los tubos de sonda, ya que entre ellos y el mamparo se acumulan restos de carga.

Se va barriendo la parte del plan que ya no vaya a utilizar el «toro» y las barreduras se apilan en el lugar donde esté trabajando el mismo.

Terminada la operación de barrido, y ya con el «toro» fuera de la bodega, se quitan las tapas ciegas que llevan las dos tuberías de lastrado de la bodega (estas tapas ciegas han sido colocadas en el puerto de carga, antes de haber comenzado a cargar dicha bodega).

A continuación, se coloca en el lugar de la rejilla de cada boca un filtro. Una vez colocados estos filtros, se comienza a lastrar, cerrando la escotilla y trincándola, y dejando abiertos los escotillones de bajada y los suspiros.

La bodega se llenará hasta el nivel de los escotillones de bajada mencionados.

Como, generalmente, no se puede hacer una limpieza completa de la bodega, debido a que hay que meter lastre rápidamente, una vez en la mar, y aprovechando un día de buen tiempo, se deslastra.

Nos aseguraremos, antes de empezar la operación de deslastrado, que todos los demás tanques de lastre, incluidos los piques de proa y popa, están completamente llenos.

El deslastre de la bodega se hará en el menor tiempo posible, usando todos los medios de deslastre al mismo tiempo.

Esto tiene por objeto el que la existencia de superficie libre en la bodega se mantenga el menor tiempo posible.

Una vez vacía, se quitan los filtros y se hace la limpieza completa, baldeando totalmente el plan y mamparos.

Se sacan los restos de la carga que hayan quedado y se vuelve a lastrar.

Igual que el deslastre, el lastrado deberá hacerse en el mínimo tiempo posible, a causa de las superficies libres que va a originar.

Caso en que la carga anterior haya sido carbón y se vaya a cargar carbón:

Simplemente se barrerán las bodegas, y se sacarán los restos que hayan quedado de la carga anterior.

No será necesario baldear.

Las bocas deberán quedar completamente limpias, y los tubos de sonda de las mismas libres de restos de carga, con objeto de que no den sonda errónea.

La manera más sencilla de desobturar un tubo de sonda es meter aire a presión a través de una manguera de goma conectada a la tubería de aire para servicios de cubierta.

La salida de aire por la boca indicará que el tubo de sonda está libre.

Puede conseguirse el mismo objetivo metiendo agua de baldeo a presión por el tubo de sonda, aunque este procedimiento es menos aconsejable.

Ventilación de las bodegas: Generalmente, la ventilación natural en los bulkcarriers no es muy buena.

Cuando las bodegas van completamente llenas no hay corriente de aire entre los ventiladores.

Ello es debido a que el carbón va asentándose progresivamente durante el viaje, y el aire a la presión atmosférica normal no tiene fuerza suficiente para pasar a través de la carga.

Por otra parte, el asentamiento del carbón origina entre la brazola de la escotilla y el techo de los cuarteles una gran cámara de gas, que, con este tipo de ventiladores, no tiene salida.

Para evitar este inconveniente se puede construir un tipo de ventilador especial.

Este ventilador es manual y debe de estar construido de forma que libre los cuarteles al abrir las escotillas.

Cada bodega debe de llevar dos, uno situado en el primer cuartel, a babor, y el otro en el último cuartel, a estribor. De esta manera se asegura la circulación del aire.

Con mal tiempo, se deben cerrar los ventiladores.

Los cierres de los ventiladores tienen que ser completamente estancos.

Se les revisarán periódicamente las frisas de goma; estas gomas no serán demasiado duras, para conseguir que el cierre sea hermético.

De igual modo, periódicamente, se engrasará y limpiará el eje del ventilador.

En el viaje al puerto de carga, si el barco va en lastre, se procurará que haya la mayor ventilación posible, llevando para ello las escotillas abiertas.

Si el puerto de carga está en una zona tropical, habrá que tener en cuenta las zonas donde los fuertes chubascos y tormentas son muy frecuentes.

En este caso se cerrarán las bodegas y tanques para evitar la humedad en sus interiores.

Protección de las tapas de registro de los tanques de doble fondo: Los tanques del doble fondo tienen los registros de entrada a los mismos en el plan de la bodega.

Estos registros deberán estar debidamente protegidos, para que las palas mecánicas o «toros» que se meten en las bodegas al final de la descarga no enganchen con la pala las tuercas y espárragos de los mismos.

Estas protecciones pueden ser un marco de plancha de hierro, con rampa hacia fuera, con objeto de que resbale la pala del «toro»; el interior del cuadro así formado se rellena con cemento, para evitar depósitos de la carga.

En las bocas de aspiración se adoptará el mismo sistema de protección, para evitar que los «toros» puedan levantar la tapa y la arpillera, y que caiga el carbón al circuito.

Estas mismas protecciones deben de tener las rampas de los tanques bajos, así como los polines verticales de los mamparos de separación de bodegas.

Consideraciones durante la carga

Una vez admitido el cálculo de estabilidad por el Inspector, se comenzará la carga.

Es aconsejable cargar primeramente las bodegas hasta terminarlas y dejar para el final los tanques altos, ya que, si se cargan simultáneamente, o primero los tanques, se corre el riesgo de dejar una bodega incompleta (en «Slack»), estando el barco ya casi en calados.

En este caso es muy probable que el ángulo de escora pase de 5°, ya que no se podrá lastrar nada porque no está permitido (ni se aconseja, en ningún caso) el salir de puerto con el barco sobrecalado.

Si una bodega va en slack, los Inspectores consideran como momento escorante de la misma el máximo que pueda tener.

Y el momento escorante máximo de una bodega en slack es, por lo menos, 10 veces superior al de una bodega completamente llena.

Por esta razón es muy probable que el ángulo de escora resultante pase de 5° o de 12°, según el tipo de cálculo.

La precaución de llenar primeramente las bodegas se hace necesaria por las razones siguientes, entre otras:

-

El factor de estiba pudo haber sido mal apreciado, y resultar inferior el real que el adoptado para el cálculo.

En este caso, irá más carga en las bodegas y menos carga en los tanques altos que la calculada.

Si en los tanques ya se ha metido la carga resultante por el cálculo hecho con el factor de estiba erróneo, forzosamente una de las bodegas no podrá ir llena, ya que varía el volumen ocupado por la carga, pero el peso a embarcar permanece constante.

-

Puede haber cambio en el programa de carga, como puede ser el que, nos comuniquen que no se va a cargar completo.

-

El KG tan elevado que tienen los tanques altos pueden comprometer la estabilidad del buque.

Deslastrado durante la carga

Simultáneamente con el comienzo de las operaciones de carga, o antes, preferiblemente, si hay tiempo y no se dificulta la maniobrabilidad del barco, se empezarán a deslastrar los tanques.

Si el barco tiene bodega inundable, se deslastrará antes que ningún otro tanque.

Una vez deslastrada, se limpiará adecuadamente y se tendrá la precaución de poner las tapas ciegas de las tuberías de lastrado de la misma.

Se procurará que las bocas queden con la mínima cantidad de agua posible.

Limpias las bocas, se les pondrá la tapa y su arpillera correspondiente.

El plan de la bodega se dejará completamente seco.En todo caso es necesario prestarle especial atención a una bodega inundable.

Si las condiciones de tiempo son favorables, es preferible el llegar a puerto con ella deslastrada y ya preparada para cargar, evitándonos de esta manera muchos problemas.

De todas formas, se tendrán en cuenta todas las posibilidades, ya que si el barco está preparado para llevar una bodega con lastre, quiere decir que la debe llevar llena, en condiciones normales.

El no hacerlo así supone una insuficiente inmersión de la hélice y del bulbo, con la consiguiente pérdida de velocidad, más facilidad de abatimiento por presentar mucho volumen al viento, maniobras más dificultosas, etc.

A continuación de la bodega inundable debe deslastrarse un tanque de proa, para conseguir un asiento apopante adecuado.

De 2 a 3 m es el valor ideal para la mayoría de los bulkcarriers.

Un asiento apopante excesivo puede ser la causa de averías en los motores auxiliares de la máquina, ya que el aceite del cárter, al correr hacia popa del mismo, puede dejar de lubricar algunas piezas, con el consiguiente deterioro de las mismas.

Manteniendo constantemente un asiento adecuado se puede asegurar que no habrá problemas con el deslastre y reachique, en condiciones normales.

A continuación del tanque de proa (si es necesario no se deslastra totalmente, para que el asiento no sea excesivo), se deslastrarán los tanques centrales y de popa de doble fondo, simultáneamente con los tanques altos de proa.

Finalmente, se deslastran los dobles fondos de proa y los tanques altos de popa.

Para el final se dejará el pique de popa.

Si primeramente no se ha deslastrado completamente el pique de proa, se deslastrará y reachicará antes que el pique de popa.

Para que el reachique sea correcto, se hace también necesario el recurso de la carga.

Procurará mantenerse siempre, ayudados por la distribución de la misma, un asiento apopante suficiente.

Para ello, será casi siempre necesario cargar algo más en las bodegas de popa que de proa, siempre dentro de ciertos límites, para que el casco no soporte esfuerzos excesivos.

Cuando se esté reachicando puede interesar escorar alternativamente el barco.

Normalmente, los tanques de doble fondo tienen la aspiración de reachique a babor y a popa, si se trata de los doble fondo de babor, o a estribor y a popa si se trata de los de estribor.

Es lógico que teniendo el barco un asiento apopante y estando un poco escorado a una banda se facilita el reachique de los tanques de esa banda.

Primeramente se pueden reachicar los dobles fondos de una banda por la línea correspondiente, teniendo al barco un poco escorado.

Con la opuesta se hace lo mismo, una vez vacíos los otros.

Durante el deslastre debe prestarse atención a la estabilidad del barco.

Dejar el deslastre de los tanques altos para el final, es un riesgo que no debemos correr.

Hay que tener en cuenta que esos compartimientos tienen un KG muy elevado y, por lo tanto, un gran valor del momento vertical.

Si a eso sumamos el efecto de las superficies libres de algún otro tanque que se esté deslastrando y que alguna bodega, o todas, no estén llenas, se puede producir un GM negativo, con la consiguiente escora y el consiguiente peligro de que haya un corrimiento de carga, aumentando todavía más la escora.

Téngase en cuenta que si la bodega no está llena, la carga queda estibada en forma de cono, y no es nada difícil su corrimiento.

El que el buque tenga un GM negativo no quiere decir que él mismo vaya a dar la vuelta estáticamente.

Lo más normal es que quede escorado a una banda cualquiera, alcanzando su posición de equilibrio así escorado.

A partir de esa inclinación, el barco está en equilibrio estable, dentro de ciertos límites.

En el supuesto de que los tanques altos vayan a llevar carga, se deslastrarán todos a la vez, inmediatamente después de haber terminado con la bodega inundable.

Mientras los tanques altos tengan agua, no se deslastrará ningún otro tanque, para evitar un exceso de superficies libres.

Aunque el deslastre de todos los tanques altos sea simultáneo, nunca tendremos problemas de estabilidad si los tanques del doble fondo están llenos y sin superficies libres.

Generalmente, y teniendo tan sólo la precaución de que el barco tenga un poco de asiento apopante, los tanques altos nunca tendrán problemas de reachique.

Una vez reachicados y limpios se dejarán secar, manteniendo los ventiladores y los tapines altos y bajos abiertos.

Si el tiempo no permite hacer esta operación, se secarán con aire caliente, cal viva, etc.

Una vez finalizada la carga

Antes de terminar la carga, vendrá nuevamente el Inspector que ha admitido el cálculo previo.

Desde el momento de su llegada se miran continuamente los calados del centro, babor y estribor, y se hace una media aritmética entre ellos.

Una vez llegada la línea de flotación a la línea de máxima carga, se dan por terminadas las operaciones de carga.

El calado que importa es el del centro, no teniéndose en cuenta el calado medio resultante de la media aritmética entre los calados de popa y proa.

Por lo tanto, se llevará menos carga, ya que, generalmente, el barco tendrá arrufo, y la carga se para tan pronto como el calado en el centro alcanza el valor del calado de verano, independientemente del valor que tenga el calado medio en ese momento.

Terminada la carga (cuando el calado en el centro llega al valor del calado de verano, si se va a cargar hasta la línea de verano. O al valor asignado, si se va a cargar en otra condición diferente), se toman todos los calados: calados a proa (Br y Er), calados a popa (Br y Er), calados en el centro (Br y Er) y se calcula el calado medio.

Se sondan todos los tanques.

Con relación a los datos adoptados en el cálculo previo a la carga, habrá unas pequeñas variaciones en los pesos de combustible, aceites y agua dulce (debido a que las sondas son más exactas con la mar en calma del puerto y debido también a que se habrá consumido algo).

El valor de este concepto varía enormemente.

Obtenidos los valores reales indicados anteriormente, se calcula la carga embarcada según calados, para saber la diferencia que hay con la carga embarcada según el Conocimiento de Embarque, y hacer las oportunas anotaciones, si procede.

Una diferencia entre carga embarcada según Conocimiento y carga embarcada según calados de hasta 200 TM. puede considerarse normal.

Conocidos los nuevos valores de combustible, lubricantes, agua dulce, agua salada y el constante de pertrechos y provisiones, se hará, preferiblemente antes de salir a la mar, el cálculo definitivo, para las actuales condiciones.

El proceso que se sigue para hacer dicho cálculo definitivo es análogo al del cálculo previo, con la única diferencia de los nuevos pesos y/o los ya existentes pero modificados.

Desinsectación de las bodegas

Se cierran todos los compartimientos que llevan carga.

El equipó encargado de la operación procede a precintar todas las juntas de las tapas de escotillas, bajadas a bodegas, brazolas, suspiros y ventiladores de tanques altos, etc.

Por las purgas de las escotillas se meten unas mangueras y, por ellas, el gas desinsectante a presión.

La fórmula de este gas es conveniente saberla, para darla a conocer, si es necesario, en el puerto de descarga.

Una vez gaseadas las bodegas y tanques, se cierran las purgas y se espera de 24 a 36 horas, según el gas que se utilice.

Transcurrido ese tiempo, se rompen los precintos y se ventilan bodegas y tanques de la forma más adecuada.

Una buena práctica a llevar en los casos de desinsectación es llamar a un Inspector de una compañía internacional, para que saque una muestra de cada bodega y de cada tanque.

Estas muestras, se guardan en un lugar de temperatura constante y, a la llegada al puerto de descarga, se entregan estas muestras a los receptores, con una copia del Acta levantada por el Inspector en el puerto de carga.

De esta manera eliminamos cualquier reclamación por parte de los receptores de la carga, ya que los mismos podrían alegar que las bodegas y tanques no estaban en condiciones de cargar.

Cálculo definitivo de calados

Al igual que para los cargamentos de grano, el cálculo definitivo de calados en cargamentos de carbón no se suele hacer, ya que se sale siempre con los calados deseados, salvo causas excepcionales.

Efectivamente, en los cargamentos de mineral suelen dejarse las bodegas extremas para trimar al barco cómodamente.

La cantidad de carga que se deja para esta operación varía bastante de un barco a otro, y también es factor vital en su determinación los calados que tenga el buque antes de empezar la operación de trimado, si es que ha habido cambios de última hora sobre el orden de carga de las bodegas.

Por el cálculo previo que hemos hecho sabemos, aproximadamente, los calados con los que vamos a salir.

Sabemos, también, la cantidad de carga que va a llevar cada bodega aproximadamente.

Dejamos, entonces, las bodegas de los extremos cargadas a ¾ de su capacidad, y metemos en las otras bodegas la cantidad de carga que les hemos asignado en el cálculo previo.

Una vez terminadas dichas bodegas, y en combinación con el Inspector del cargadero que atiende a las operaciones de carga, miramos los calados actuales del barco (es conveniente, para evitar desagradables contratiempos, estar bien atento a los calados cuando falten unas 10 ó 15 mil toneladas para terminar la carga, con objeto de enmendar la cantidad de carga en cada bodega si ha habido error en el cálculo o error en la cantidad de carga dada por el cargadero).

Una vez mirados los calados, calculamos la cantidad de carga que va a llevar cada cabeza para llegar a los calados deseados.

Una vez hecho esto, avisamos al Inspector del cargadero y damos comienzo a la operación del trimado.

Un Oficial del barco, junto con el Inspector del cargadero, va hacia proa, y el Primer Oficial hacia popa, para ir mirando los calados, y una vez llegado al límite deseado, parar la carga.

La operación de trimado puede hacerse de dos maneras.

Una de ellas consiste en mirar lo más exactamente posible los calados del barco, una vez parada la carga para iniciar el trimado; por medio de los diagramas de asiento se calcula la carga que hay que meter en cada una de las bodegas de los extremos para llegar a los calados requeridos.

Calculada la carga, se le dice al Inspector del cargadero que meta tal cantidad de carga en la bodega de proa y tal cantidad de carga en la bodega de popa.

Este método es el más rápido, y en los grandes cargaderos, puede realizarse la operación en un tiempo bastante rápido.

La otra manera, más lenta pero quizá más segura, consiste en lo que se suele llamar calados de maniobra.

-

Se carga en una de las bodegas extremas hasta que su calado correspondiente llegue al valor deseado (que ha sido calculado).

Una vez que el barco ha llegado a ese calado, se carga en la otra bodega extrema, hasta que el calado correspondiente sea el deseado.

A continuación vuelve a cargarse en la bodega opuesta, hasta llegar nuevamente al calado deseado.

A continuación, se pasa a la otra cabeza, hasta conseguir que su calado correspondiente sea el deseado.

Y así sucesivamente, hasta que, simultáneamente, las dos extremas estén en los calados requeridos.

Naturalmente, al iniciarse esta operación las cantidades a meter en cada bodega extrema son grandes, pero irán decreciendo poco a poco a medida que la amplitud de variación de los calados en las cabezas correspondientes se hace más pequeña.

El tiempo empleado en este procedimiento para el trimado es mucho mayor que el que se emplea siguiendo el método anterior.

Precauciones generales

Los modernos cargaderos de carbón tienen una elevada velocidad de carga.

Es muy frecuente que carguen 10 000 TM por hora, y los hay, incluso, de 25 000 Tm.

Esto hace que el tiempo de carga sea relativamente corto, y que sólo se vea ampliado por la dificultad que tienen la inmensa mayoría de los bulkcarriers de efectuar el deslastre en un tiempo tan corto.

Por eso, es muy normal el que se tenga que parar la carga para continuar el deslastre.

Es, por lo tanto, vital, el prestarle al mismo toda la atención posible.

No sería la primera vez que un barco tiene que abandonar el cargadero, salir a la rada a fondear y continuar allí el deslastre y, una vez terminado el mismo, atracar de nuevo a completar el cargamento.

Naturalmente, esto supone una pérdida de tiempo y unos gastos extras muy considerables, amén de las muy posibles complicaciones con los fletadores, ya que, normalmente, en las pólizas de fletamento hay una cláusula que contempla este problema.

Llamamos también la atención en que toda cantidad de carga embarcada que nos suministren en determinado momento los inspectores del cargadero, independientemente del tiempo que llevemos cargando, la comprobaremos por calados.

Es bastante corriente que la balanza de los cargaderos pese mal, o que, tan siquiera, no pese, y si nos fiamos de la palabra del Inspector del cargadero puede ser que ya esté el barco en calados y, según dicha balanza, falten todavía 10 000 Tm.

Es práctica muy aconsejable el estar pendiente continuamente de los calados, cuando, según estos, falten unas 15 000 Tm. para terminar la carga.

Descargar

| Enviado por: | Francisco Torres Pozo |

| Idioma: | castellano |

| País: | España |