Industria y Materiales

Tolerancias geométricas

INDICE

INTRODUCCION………………………………………………………………… …..2

1.1.-CONCEPTOS GENERALES………………..…………………………………2

1.2 CONTROLES DE FORMA…………………..…………………………………..5

1.3 MARCO DE REFERENCIA DE DATUM...……………………………………..6

1.4 CONTROLES DE ORIENTACION…...…………………………………………6

1.5 CONTROLES DE LOCALIZACIÓN.…………..………………………………..7

1.6 CONTROLES DE VARIACIÓN…….…………………………………………...9

1.7 CONTROLES DE PERFIL ……….…………………………………………..11

CONCLUSION ….………………………………………………………………….12

BIBLIOGRAFIA………………………………………………………………………12

INTRODUCCION

Hoy en día sabemos la importancia de la exactitud geométrica requerida en la mayoría de las industrias y otros campos en los que las piezas requieren el mínimo error posible para trabajar correctamente y en este trabajo veremos algunas herramientas que nos darán una idea de el procedimiento a seguir para comprender si estas están dentro de las especificaciones requeridas ya que podremos leer correctamente estas indicaciones de tolerancias y dimensiones.

CONCEPTOS GENERALES

¿QUE SON LAS GD&T?

Es un lenguaje internacionalmente aceptado para especificar zonas de tolerancias de partes en dibujos de ingeniería. Mediante GD&T se comunican técnicos para llevara cabo el Diseño-Manufactura-Inspección de piezas.

¿Qué ES UN DATUM?

Un datum es un punto, una línea, un eje o plano teóricamente exacto que indica la relación dimensional entre una figura controlada por tolerancias y una figura de la pieza señalada como un datum, que sirve como figura de datum mientras que su contraparte ideal (el dispositivo medidor o calibrador) establece el eje o plano de datum. Por razones prácticas se supone que existe un datum y se simula con un dispositivo de inspección o fabricación como mesas o placas planas, mandriles o superficies de equipos medidores.

VENTAJAS DE DTG

La industria militar, la automotriz y muchas otras más han estado usando DTG por más de 40 años, debido a una razón muy sencilla: REDUCE COSTOS.

Algunas de las ventajas que proporciona son:

Mejora comunicaciones

DTG puede proporcionar uniformidad en la especificación de dibujos y su interpretación, reduciendo discusiones, suposiciones o adivinanzas. Los departamentos de diseño, producción e inspección trabajan con el mismo lenguaje.

Mejora el diseño del producto

Porque proporciona al diseñador mejores herramientas para “que diga exactamente lo que quiere”. Segundo, por que establece una filosofía en el dimensionado basada en la función en la fase del diseño de la pieza, llamada dimensionado funcional, que estudia la función en la fase del diseño y establece tolerancias de la pieza basado en sus necesidades funcionales.

Incrementa tolerancias para produccion

Hay dos maneras por las que las tolerancias se incrementan con el uso de DTG. Primero, bajo ciertas Condiciones DTG proporcionan tolerancias extras para la fabricación de las piezas, que permiten obtener ahorros en los costos de producción. Segundo, basado en el dimensionado funcional, las tolerancias se asignan a la pieza tomando en cuanta sus mas grandes para fabricarla y se elimina la posibilidad de que el diseñador copie tolerancias de otros planos o asigne tolerancias demasiado cerradas cuando no hay alguna referencia para determinar tolerancias funcionales.

DIMENSIONADO FUNCIONAL

El dimensionado funcional es un filosofía del dimensionado y de las tolerancias de una pieza basado en el como debe funcionar. Cuando se dimensiona funcionalmente una pieza, el diseñador realiza un análisis funcional, que es un proceso donde el diseñador identifica las funciones de la pieza y usa esta información para definir las dimensiones y tolerancias de la pieza real.

CONSIDERACIONES GENERALES

En el diseño de los productos industriales, la definición geométrica general de las piezas se realiza mediante la acotación. Las piezas individuales se pueden considerar como una combinación de formas geométricas primitivas y/o formas geométricas complejas. Las formas geométricas primitivas imitan prismas, cilindros, conos, toros, esferas etc. Las formas geométricas complejas son aquellas partes de las piezas que están delimitadas por superficies construidas partiendo de curvas B-spline, NURBS, etc.

TOLERANCIAS DIMENCIONALES

Para poder clasificar y valorar la calidad de las piezas reales se han introducido las tolerancias dimensionales. Mediante estas se establece un límite superior y otro inferior, dentro de los cuales tienen que estar las piezas buenas. Según este criterio, todas las dimensiones deseadas, llamadas también dimensiones nominales, tienen que ir acompañadas de unos límites, que les definen un campo de tolerancia. Muchas cotas de los planos, llevan estos límites explícitos, a continuación del valor nominal.

TOLERANCIAS GEOMETRICAS

Las tolerancias geométricas se especifican para aquellas piezas que han de cumplir funciones importantes en un conjunto, de las que depende la fiabilidad del producto. Estas tolerancias pueden controlar formas individuales o definir relaciones entre distintas formas. Es usual la siguiente clasificación de estas tolerancias:

-

Formas primitivas: rectitud, planicidad, redondez, cilindricidad

-

Formas complejas: perfil, superficie

-

Orientación: paralelismo, perpendicularidad, inclinación

-

Ubicación: concentricidad, posición

-

Oscilación: circular radial, axial o total

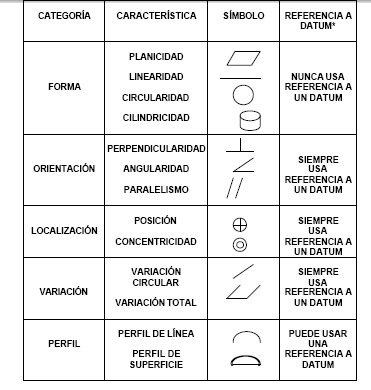

SÍMBOLOS PARA CARACTERÍSTICAS GEOMÉTRICAS

Hay trece símbolos de características geométricas usados en el lenguaje de DTG y se muestran en las figuras 1-5. Están divididos en cinco categorías: forma, orientación, localización, variación y perfil

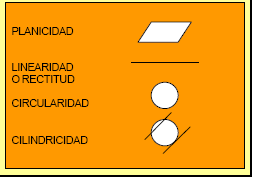

1.2 CONTROLES DE FORMA

Cuando se analiza la forma de un objeto debe tomarse en cuenta la planicidad de su superficie, la linealidad de sus elementos lineales, la redondez de una sección circular o qué tan cilíndrico es el objeto. Con DTG se utilizan los siguientes Símbolos en un dibujo de ingeniería.

PLANICIDAD

Cuando una superficie es plana, todos sus elementos deben quedar en un plano teórico individual.

Una tolerancia de planicidad es la cantidad que se les permite a los elementos de la superficie variar respecto a un plano teórico. Una zona de tolerancia para planicidad es la distancia entre dos planos. La planicidad (así como las otras tolerancias de forma) se mide respecto a su verdadera y propia contraparte.

En el caso de la planicidad se establece un plano teórico al tomar en cuenta los tres puntos más altos de la superficie considerada. Luego se defina un segundo plano paralelo al primero pero con una separación igual al valor de la tolerancia de planicidad. Todos los puntos de la superficie considerada deben quedar dentro de esos dos planos.

RECTITUD

La rectitud es una condición donde cada elemento lineal de una figura es teóricamente una línea recta. Una tolerancia de rectitud es la cantidad que se le permite a un elemento lineal de una superficie variar respecto a un línea recta teórica. La forma de la zona de tolerancia de rectitud está entre dos líneas paralelas y su separación es el valor de la tolerancia específica en el cuadro de control.

CIRCULARIDAD

La circularidad es una condición donde la superficie de un cilindro (esfera o cono) es un círculo perfecto teórico, en cualquier sección radial perpendicular a un eje común. Una tolerancia de circularidad es la cantidad en que pueden variar de un círculo los elementos de una superficie circular. Una zona de tolerancia de circularidad, aplicada a la superficie externa, consiste en dos círculos concéntricos, uno circunscribe los puntos más altos y el otro es radialmente más chico, en el mismo valor de la tolerancia de circularidad. Vea figura 2-15. Una zona de tolerancia de circularidad aplicada a una superficie interna consiste en dos círculos concéntricos, uno de ellos en contacto con los puntos más altos del diámetro de la pieza y el otro es radialmente más grande, en el mismo valor de la tolerancia de circularidad.

1.3 MARCO DE REFERENCIA DE DATUM

Cuando se necesita más de un plano de datum para medidas repetitivas se utiliza un marco de referencia de datum. Un marco de referencia de datum es un conjunto de tres planos mutuamente perpendiculares, como se muestra en la figura 3-5, y esos planos proporcionan dirección y origen para las mediciones. Para medidas especificadas, las figuras de datum de la pieza hacen contacto con el plano de datum. Los planos de un marco de referencia de datum están por definición exactamente a 90° cada uno respecto al otro, pero la superficie real de la pieza debe tener una tolerancia angular especificada en el dibujo. Vea la figura 3-6. Cuando se hagan medidas a una pieza que están relacionadas a un marco de referencia de una manera definida. La primer figura de la parte en contacto con el marco de referencia de datum es el datum primario, la segunda figura de la pieza en contacto con el marco de referencia de datum es el datum secundario y la tercer figura de la pieza en contacto con el marco de referencia de datum es el datum terciario. Los símbolos de control de las figuras especifican cuales datums son primarios, secundarios y terciarios.

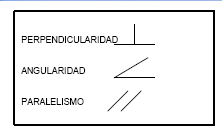

1.4 CONTROLES DE ORIENTACION

Los controles de orientación definen la angularidad, paralelismo y perpendicularidad de las figuras de la pieza con respecto a otras. Algunas veces los controles de orientación son llamados controles de actitud. Existen controles de orientación principales: paralelismo, angularidad y perpendicularidad. Los controles de orientación se consideran “Tolerancias de figuras relacionadas”, que significa que deben contener una referencia a un datum en el cuadro de control.

PERPENDICULARIDAD

La perpendicularidad es la condición de una superficie o eje, o dentro de un plano, de estar exactamente a 90° respecto de un datum. Una tolerancia de perpendicularidad es la cantidad que se le permite variar a una superficie (o eje o dentro de un plano) respecto de su condición de perpendicularidad.

ANGULARIDAD

La angularidad es la condición de una superficie, centro de plano o eje, de estar exactamente a un ángulo específico respecto a un datum. Una tolerancia de angularidad es la cantidad que una superficie, centro de plano o eje puede variar de u ángulo específico. La angularidad establece una zona de tolerancia para la superficie, centro de plano o eje que esta a un ángulo básico especificado (diferente de 90°) para un plano o eje de datum. Una zona de tolerancia para angularidad está siempre entre dos planos paralelos.

PARALELISMO

Paralelismo es la condición donde todos los puntos de una superficie, centro de un plano o un eje están a igual distancia respecto a un plano o eje de datum. Una tolerancia de paralelismo es la cantidad que se permite variar a una superficie, centro de un plano o un eje desde su condición paralela. El control de paralelismo establece una zona de tolerancia entre dos planos paralelos o un cilindro donde debe quedar la superficie, eje o centro de un plano de la superficie considerada

1.5 CONTROLES DE LOCALIZACIÓN

Las tolerancias de localización son de posición y concentricidad, y únicamente se aplican a figuras dimensionales.

Las tolerancias de localización se usan para controlar tres tipos de relaciones,

Como son:

1. La distancia entre centros de figuras dimensionales.

2. Localización de una figura dimensional, o un grupo de figuras

Dimensionales respecto a uno o varios datums.

3. Coaxialidad o simetría de figuras dimensionales.

TOLERANCIA DE POSICIÓN

La tolerancia de posición es el control de localización más ampliamente usado en los dibujo de ingeniería actuales y se debe a su habilidad para describir los requerimientos de la intercambiabilidad de los componentes. Una de las aplicaciones más usuales de la tolerancia de posición es la localización de barrenos para tornillos porque no hay método tan exacto para describir los requerimientos funcionales para definir posiciones de barrenos.

VENTAJAS DE LAS TOLERANCIAS DE POSICIÓN

Existen muchas ventajas en el uso de tolerancias de posición y aunque algunas de ellas son obvias en la práctica, pueden mencionarse las siguientes:

-Zonas de tolerancia circulares -57% más a de tolerancia.

-Permite el uso de tolerancias adicionales

- Tolerancia extra

- Desplazamiento

PRINCIPIOS DE LAS TOLERANCIAS DE POSICIÓN

Una tolerancia de posición se define en un cuadro de control por el símbolo de posición, un valor de la tolerancia, modificadores y sus respectivas referencias de datum.

Tenemos dos definiciones relativas al tema de tolerancias de posición:

Posición ideal - Es un término usado para describir la posición exacta (o perfecta) de un punto, una línea o un plano (normalmente el centro) de una figura dimensional en relación con un datum o marco de referencia de datum y / u otras figuras dimensionales. En los dibujos se utilizan las dimensiones básicas para establecer la posición ideal de la figura dimensional.

Tolerancia de posición - Es la variación total permisible en la localización de una figura dimensional respecto a su posición ideal.

APLICACIÓN EN UNA FIGURA DIMENSIONAL PLANA

Los principios para tolerancia de posición de figuras dimensionales cilíndricas (como barrenos) también se aplican a figuras dimensionales planas (como ranuras abiertas o salientes). En esos tipos de aplicaciones el valor de la tolerancia de posición representa la distancia entre dos planos paralelos. Se omite el símbolo de diámetro del cuadro de control, lo que indica que la zona de tolerancia son dos planos paralelos.

Cuando se usa un modificador de zona de tolerancia proyectada en combinación con una tolerancia de posición significa que la zona de tolerancia teórica se proyecta arriba o debajo de la pieza, según se indique en el control. La altura de la zona proyectada se especifica en el cuadro que se pone abajo del cuadro de control. Una revisión de la figura considerada a su tolerancia proyectada permitirá predecir si la pieza ensamblará satisfactoriamente o no. La zona de tolerancia proyectada se usa comúnmente cuando la variación respecto de la perpendicularidad de barrenos roscados o de precisión puede provocar que los tornillos o perno interfieran o topen con las piezas donde ensamblan.

FIGURAS DIMENSIONALES COAXIALES

Las figuras dimensionales coaxiales son dos o más figuras dimensionales, generalmente diámetros, cuyos ejes coinciden.

Cuando se quiera permitir una variación a la figura dimensional desde una condición coaxial, la cantidad de la variación deberá especificarse por uno de tres controles geométricos; concentricidad, desviación radial o una tolerancia de posición.

Generalmente la tolerancia de posición es el control coaxial más aplicable y menos caro debido a que es un método común para controlar la localización de una figura dimensional coaxial. La desviación radial es un control más cerrado y costoso y la concentricidad es un control más estricto,

Una tolerancia de posición puede usarse para controlar la localización de barrenos coaxiales. Además de controlar la localización, la tolerancia de posición también controla el alineamiento de figura dimensional coaxial que se localiza con otra tolerancia de posición (a un datum) y no se requiere una referencia a un datum para este control.

APLICACIÓN (SIMETRÍA)

Existe simetría si la figura de una parte se encuentra centrada en relación a un plano central de un datum. Se utiliza tolerancia de posición para controlar la simetría.

La simetría sólo es aplicable a figuras dimensionales. La referencia a un datum también debe contener una figura dimensional.

1.6 CONTROLES DE VARIACIÓN

Se describirán dos tipos de control de variación (también conocido como desalineamiento o simplemente run-out), que son la variación radial o circular y la total; la variación es un control compuesto que afecta tanto a la forma como a la localización de una figura de una pieza con respecto a su eje de datum. Siempre que se especifica un control de variación se requiere un datum. variación.

VARIACIÓN RADIAL

La variación radial es un control combinado que afecta simultáneamente la forma y la localización de los elementos circulares de la figura de una pieza.

La variación radial se usa frecuentemente para controlar la localización de los elementos circulares de un diámetro. Cuando se aplica a una superficie que este a 90° del eje de datum controla solamente la posición de los elementos circulares. El control de variación se aplica a cada elemento circular de una superficie en forma independiente uno de otro. El número de elementos circulares a revisarse puede especificarse en el mismo dibujo o dejarse a juicio o criterio del departamento de inspección.

La forma de la zona de tolerancia para variación radial se puede apreciar fácilmente por que la forman dos círculos coaxiales cuyos centros se localizan en el eje de datum. La distancia radial entre esos círculos es igual al valor de la tolerancia de variación. El diámetro del círculo mayor se define por el radio del elemento circular de la pieza que esté más alejado del eje de datum (aunque se debe cumplir la tolerancia de tamaño).

Cuando se inspecciona un diámetro controlado por la variación radial, se coloca un calibrador (de carátula) en forma perpendicular a la superficie que se vaya a revisar. Deberán revisarse un número suficiente de elementos circulares para asegurarse de que el diámetro esté dentro de la tolerancia especificada, y se deja a criterio del inspector definir el número de mediciones, aunque puede definirse en el dibujo el número y lugar donde hacerse las lecturas.

La variación radial es un control combinado porque control tanto la forma como la localización de un figura y cuando se verifica una especificación de variación, el calibrador hace contacto con la superficie real de la pieza. Las irregularidades de la superficie y la forma de la redondez se convierten automáticamente en parte de la lectura del calibrador Cuando se inspecciona una superficie que está a un ángulo recto respecto al eje de datum y se controla con variación radial, el calibrador se coloca en forma perpendicular a la superficie considerada. La pieza (o el calibrador) se gira a 360° y la variación de un elemento circular es la lectura de la variación.

VARIACIÓN TOTAL

La variación total es un control combinado que afecta simultáneamente la forma y la localización de todos los elementos de una superficie. Cuando se aplica a una superficie que está alrededor de un eje de datum (como un cilindro o un cono) controla las variaciones acumuladas de circularidad, linealidad, localización, angularidad, conicidad y perfil de una superficie.

Cuando se aplica la variación total a un diámetro, la zona de tolerancia se puede apreciar fácilmente por que se forma con dos cilindros coaxiales con el centro en el eje de datum. La distancia radial entre cilindros es igual al valor de la tolerancia de variación total. El diámetro del cilindro mayor se define por el radio de los elementos de la superficie más alejado del eje de datum y se deben cumplir las tolerancias de tamaño.

Cuando se aplica la variación total a una superficie que está a 90° del eje de datum se controlan las variaciones de perpendicularidad y planicidad de la superficie. En este caso, la zona de tolerancia consiste en dos planos paralelos, perpendiculares al eje de datum y todos los elementos de la superficie deben quedar dentro de ellos. La distancia entre los plano es igual al valor de la tolerancia de variación total.

La medición de la variación total es muy similar a como se mide la variación radial, ya que ambos se miden con un calibrador de carátula, sólo que para variación total el calibrador se mueve a todo lo largo del eje, al mismo tiempo que la pieza se gira sobre el eje de datum, mientras que para la variación radial el calibrador no se mueve mientras la pieza gira. En las figuras 6-9 y 6-10 se muestran ejemplos de medición para el control de variación total.

1.7 CONTROLES DE PERFIL

Se verán dos tipos de controles de perfil, perfil de una línea y perfil de una superficie. Los controles de perfil se usan para limitar la forma, tamaño u orientación de una figura de una pieza. Aunque hay ejemplos e información para cada tipo de control, la información que sigue se aplica a ambos tipos de controles de perfil.

La línea exterior de un objeto en un plano es conocida como su perfil. Un perfil ideal es la forma geométrica exacta de un perfil tal y como se describe por las dimensiones básicas en un dibujo. La tolerancia de perfil establece una frontera uniforme a través del perfil ideal dentro del cual todos los elementos del perfil considerado deberán situarse. Una tolerancia de perfil puede aplicarse simultáneamente a todos los elementos de superficie individual (como un perfil de una superficie) o a elementos de superficie individual (como un perfil de una línea) tomada en varias secciones transversales de la pieza.

Los controles de perfil son las únicas tolerancias geométricas que pueden usarse como un control directo de forma (sin datum) o como una tolerancia relativa a un datum.

VENTAJAS DE CONTROL DE PERFIL

Las tres ventajas del uso de controles de perfil son:

*Una definición clara de la zona de tolerancia.

*Comunica datums y secuencia de datums.

*Elimina la acumulación de tolerancias.

SÍMBOLOS DE CONTROL PARA PERFIL

Un control de perfil puede aplicarse a cualquier tipo de figura de una pieza pero el perfil ideal debe definirse con dimensiones básicas.

Otro aspecto especial de los controles de perfil es que la zona de tolerancia puede especificarse en forma unilateral o bilateral

PERFIL DE UNA SUPERFICIE

Cuando se especifica un control de perfil de una superficie, la zona de tolerancia es tri-dimensional y se extiende simultáneamente a través de toda la longitud, ancho y profundidad de la figura controlada. La zona de tolerancia está entre dos límites paralelos separadas del perfil ideal por el valor de la tolerancia.

APLICACIONES

Las aplicaciones más comunes para el control de perfil de una superficie incluyen la definición de límites para polígonos, formas irregulares con la combinación de líneas rectas, curvas y arcos, superficies coplanarias y dimensiones respecto a un datum.

PERFIL DE UNA LÍNEA

Cuando se especifica un control de perfil de una línea se limita solamente a los elementos individuales de una superficie y la zona de tolerancia es bidimensional y se extiende a través de toda la longitud de perfil ideal. La zona de tolerancia está entre dos planos paralelos, separados del perfil ideal por el valor de la tolerancia especificada.

CONCLUSION

En conclusión podemos decir que tenemos una gran ayuda en estos conocimientos para saber interpretar estos datos de tolerancias y dimensiones y saber el significado de algunos conceptos que no conocíamos y que son fundamentales en esta materia

BIBLIOGRAFIA

http://www.cenam.mx/cmu-mmc/Evento_2008/Presentaciones/CMU-MMC_2008_Navarrete.pdf

http://www.icicm.com/files/CurTolGeom.pdf

http://cursos.itchihuahua.edu.mx/mod/resource/view.php?inpopup=true&id=19899

11

Descargar

| Enviado por: | Raul Najera Nuñez |

| Idioma: | castellano |

| País: | México |