Tecnología

Sistemas de parada de emergencia

MANUAL DE MANTENIMIENTO PARA LOS INSTRUMENTOS ASOCIADOS A LOS SISTEMAS DE PARADA DE EMERGENCIA DE LA PLANTA RECUPERADORA DE AZUFRE DEL PROYECTO VALCOR, PTO LA CRUZ - EDO ANZOÁTEGUI

SINOPSIS

Actualmente en la empresa PDVSA durante la producción de combustible se ponen en funcionamiento los procesos que se encuentran en las diferentes plantas o unidades, una de ellas es la Unidad Recuperadora de Azufre, lo cual cuenta con un Sistema de Parada de Emergencia(ESD), que no posee en su haber un manual de procedimientos para el mantenimiento de los instrumentos asociados al Sistema de Parada de Emergencia que se adapte a las exigencias y operaciones que se realizarán en el proyecto VALCOR, y a su vez sirva de guía a todo el personal que labora dentro del proyecto, de tal forma que permita el desarrollo de las actividades de una manera objetiva, eficiente y segura. El objetivo fundamental de esta propuesta es la elaboración de un manual de procedimientos para el mantenimiento a los instrumentos asociados al ESD. En la presente investigación se utilizó la metodología de campo en el cual se aplicó la observación directa además de los paquetes de Ingeniería, planos y P&D del proyecto VALCOR. Este proyecto surge de la necesidad de obtener un manual para el momento de ejecutar las labores de los distintos tipos de mantenimiento a los instrumentos asociados al ESD con lo cual se garantiza una operación optima y segura en el proceso de recuperacion de azufre, así como cumpliendo con los requisitos y requerimientos de calidad para los mercados nacional e internacional.

INTRODUCCIÓN

El proyecto de Valorización de Corrientes (VALCOR) nace en el primer trimestre del año 2000, como una respuesta a la necesidad de mejorar el paquete de productos e incrementar el margen de la Refinería de Puerto La Cruz, éste proyecto, contempla la incorporación de nuevas unidades de procesos, y a la vez maximizar el aprovechamiento de las instalaciones existentes de Servicios Industriales y Areas Externas.

El proyecto VALCOR tiene como objetivos primordiales, acondicionar las instalaciones de la Refinería de Puerto La Cruz para producir gasolina sin plomo en el oriente del país, producir diesel de bajo contenido de azufre para el mercado internacional, mejorar la calidad del aire y no contaminar el ambiente.

Durante la producción de combustible se ponen en funcionamiento los procesos que se encuentran en las diferentes plantas o unidades, una de ellas es la Unidad Recuperadora de Azufre, lo cual cuenta con un Sistema de Parada de Emergencia(ESD), que no posee en su haber un manual de procedimiento para el mantenimiento de los instrumentos asociados al Sistema de Parada de Emergencia; que se adapte a las exigencias y operaciones que se realizarán en el proyecto VALCOR, y a su vez sirva de guía a todo el personal que labora dentro del proyecto, de tal forma que permita el desarrollo de las actividades de una manera objetiva, eficiente y segura.

El propósito de esta investigación es establecer un manual de procedimientos para el mantenimiento de los instrumentos asociados al Sistema de Parada de Emergencia de la planta Recuperadora de Azufre.

Como objetivos que se plantean en esta investigación es el estudio de la Unidad Recuperadora de Azufre con el fin de conocer su funcionamiento, importancia y características de la misma. La identificación de los instrumentos y los lazos de control asociados al Sistema de Parada de Emergencia de la Planta Recuperadora de Azufre para lograr su clasificación según los criterios establecidos por PDVSA.

Establecer las rutinas para el mantenimiento a los instrumentos con la finalidad de proponer una plan de mantenimiento para chequeo de los instrumentos donde se realicen las paradas de plantas programadas y el seguimiento de los equipos e instrumentos del Sistema de Parada de Emergencia.

Determinar los recursos necesarios para el Mantenimientos de los instrumentos, en los cuales se aplicará los equipos certificados por PDVSA para la calibración, chequeo y monitoreo de los instrumentos asociados al Sistema de Parada de Emergencia, los cuales deberán constar con una rutina de monitoreo debido a la importancia de la Unidad Recuperadora de Azufre al momento de una falla.

Por último establecer los lineamientos para el mantenimiento de los instrumentos, en éste punto se localizarán los parámetros de PDVSA y las políticas de calidad de la corporación para el chequeo, calibración, desmontaje y posterior montaje.

Para ello se utilizaron observaciones directas al área de la Unidad Recuperadora de Azufre del Proyecto VALCOR, una revisión documental, donde se consultaron los paquetes de Ingeniería planos de planta, P&D, con el fin de focalizar los instrumentos asociados al ESD de la unidad, adicionalmente se realizaron entrevistas no estructuradas al personal técnico, operacional y supervisores, para aclarar las dudas existentes.

Para el desarrollo de éste trabajo de investigación, se estructuró el estudio en cinco capítulos (V), que se describen a continuación: en el Capítulo I se definió lo correspondiente al problema de investigación haciendo énfasis en la descripción de los objetivos generales y específicos con respecto a la problemática descrita.

En el Capitulo II de igual forma se hace mención de los antecedentes de investigaciones, las bases teóricas y bases legales de esta propuesta.

Para el Capítulo III se hace la descripción del diseño y el tipo de investigación que se utilizó para el desarrollo de dicha investigación así como también las técnicas de recolección de datos utilizadas.

En el desarrollo del Capitulo IV se describió el proceso de toda la Unidad Recuperadora de Azufre, así como también la identificación de instrumentos y lazos de control asociados al Sistema de Parada de Emergencia(ESD) de dicha Unidad, de igual manera se describen los lineamientos para en mantenimiento de los instrumentos asociados al Sistema de Parada de Emergencia, la determinación de los recursos necesarios para la realización de dichos mantenimientos a los instrumentos y por último las rutinas de mantenimiento a los equipos para verificar la frecuencia con que se realizan dichos mantenimientos.

Por otra parte en el Capitulo V se hacen mencione a las conclusiones y recomendaciones que se plantearon para poner en funcionamiento el Manual de mantenimiento de los Instrumentos Asociados a los Sistemas de Parada de Emergencia de la Unidad Recuperadora de Azufre.

CAPITULIO I

EL PROBLEMA

PLANTEAMIENTO DEL PROBLEMA.

En el proyecto VALCOR específicamente en el área (A-400) se encuentra ubicada la Unidad Recuperadora de Azufre, la cual cuenta con una serie de instrumentos asociados al Sistema de Parada de Emergencia, estos tipos de instrumentos son de vital importancia para el funcionamiento en condiciones críticas del proceso, lo que convierte a la Unidad de Recuperación de Azufre en una de las plantas más importantes del proyecto VALCOR.

Esta Unidad tiene como objetivo recuperar el azufre contenido en las corrientes de los gases agrios y ácidos mediante el uso del proceso ProClaus, licencia de la empresa PARSONS.

Este proceso es una combinación de tres tipos de reacciones: Reacción del proceso convencional de Claus, reacción selectiva del dióxido de azufre, hidrogenación selectiva del gas de cola. Estos pasos Permiten obtener una remoción global de azufre en el orden del 99.5%, el cual es superior al logrado por el convencional de Claus (95-97%).

Por consiguiente, los niveles finales de compuestos sulfatados en la corriente de gases permitirán el cumplimiento de la normativa ambiental vigente, sin requerirse un tratamiento adicional del gas de cola.

En el proceso de recuperación de azufre entran en función una series de lazos de control donde intervienen varios instrumentos siendo de vital importancia los transmisores tanto de nivel, flujo, presión, presión diferencial, temperatura, sin olvidar los componentes del Sistema de Parada de Emergencia como las alarmas de bajo-bajo y alto-alto nivel, presión, flujo, temperatura y los sensores en fin toda la instrumentación requerida en una planta para controlar medir y registrar cambios significativos en las variables del proceso.

En la actualidad el proyecto VALCOR no cuenta con un diseño de procedimientos de mantenimiento de los instrumentos, de allí que radica la importancia de establecer dicho proceso para mejorar las condiciones existentes, Con esté trabajo se logrará solventar de manera efectiva la necesidad que tiene la empresa de tener un manual de procedimientos para el mantenimiento de los instrumentos asociados al Sistema de Parada de Emergencia de la planta Recuperadora de Azufre.

La realización de esté trabajo se justifica desde el punto de vista económico, ya que con la aplicación de esté Manual de Procedimiento para el Mantenimiento de los Instrumentos Asociados al Sistema de Parada de Emergencia se logrará la reducción de paradas de plantas no programadas lo que se refleja en un ahorro significativo para la empresa, a su vez se alarga la vida útil de los equipos lo que implica una mejor producción.

El manual de mantenimiento de los instrumentos asociados al Sistema de Parada de Emergencia, será aplicado en su totalidad a la planta de Recuperación de Azufre, específicamente a los instrumentos asociados a dicho sistema.

Este manual pudiera emitir variantes para poder ser aplicados a otras plantas, éste será de uso exclusivo de PDVSA, para los Sistemas de Parada de Emergencia de sus plantas.

Esta investigación se realizó en los Sistemas de Parada de Emergencia ubicados, en el área (A-400) de la planta Recuperadora de Azufre del proyecto VALCOR. Este se encuentra ubicado dentro del área actual de la Refinería de Puerto La Cruz, la cual esta localizada geográficamente en la región nor-oriental de Venezuela, en el Estado Anzoátegui, al éste de la ciudad de Puerto La Cruz.

OBJETIVO GENERAL

Elaborar un Manual de Procedimiento para el Mantenimiento de los Instrumentos Asociados al Sistema de Parada de Emergencia de la Planta Recuperadora de Azufre del proyecto VALCOR, Puerto La Cruz, Edo - Anzoátegui.

OBJETIVOS ESPECIFICOS

-

Describir el Proceso de la Planta Recuperadora de Azufre.

-

Identificar los instrumentos y lazos de control asociados al Sistema de Parada de Emergencia según especificaciones de PDVSA.

-

Establecer las rutinas de mantenimiento para los instrumentos.

-

Determinar los recursos necesarios para la realización de mantenimientos a los instrumentos.

-

Establecer los lineamientos para el mantenimiento de los instrumentos

CAPITULO II

MARCO TEÓRICO

ANTECEDENTES

Actualmente en el proyecto VALCOR, no existe ningún trabajo que se refiera a un mantenimiento de los instrumentos asociados al Sistema de Parada de Emergencia, se encontró unas memorias descriptivas con información referente al mantenimiento de los instrumentos y equipos.

Autor: Andry López

Titulo: Programa de mantenimiento Preventivo a los Sistemas de refrigeración de la empresa Pananco de Venezuela Barcelona, Edo Anzoátegui.

Año: Febrero del 2000.

Conclusión: Con la elaboración de estos programas de mantenimiento se logra disminuir paradas de plantas no programadas y se ahorran gastos operativos.

Autor: Berta E. Maita Vasquez

Titulo: Programa de Mantenimiento Preventivo en el área de drenaje de la empresa Asotram (Mercado Municipal Puerto La Cruz, Edo Anzoátegui).

Conclusión: Los programas de mantenimiento preventivo deben aplicarse técnicas de inspección de las instalaciones y que es necesario llevar un control estadístico en la aplicación de programas de mantenimiento para tener en consideración el tiempo en que se realizan esté mantenimiento.

Aportes a la investigación:

Estos autores brindaron información técnica de la utilización de los paquetes de Ingeniería (P&D y planos de planta) y datos estadísticos de cómo realizar programas de mantenimiento, la importancia del mantenimiento de los equipos e instrumentos, lazos de control y tipos de control lo cual fue un punto focal en esta investigación.

BASES TEORICAS

-

Según Antonio Creus:

LAZOS DE CONTROL.

Los lazos de control forman parte de una cadena de instrumentos conectados entre sí para lograr una ínter conexión entre el proceso y el control, en estos lazos de control intervienen una serie de instrumentos como:

Transmisores.

Válvulas de control.

Traductores.

LOS TRANSMISORES:

Son instrumentos que se encargan de captar la variable de proceso y la transmiten a un instrumento receptor indicador, registrador, controlador o una combinación de estos existen una gama de transmisores como eléctrico, neumático, digitales, hidráulicos y telemetrías. Los empleados en los lazos de control estudiados son eléctricos, neumáticos y digitales.

1.1 LOS TRANMISORES DIGITALES

Existen dos tipos de transmisores digitales:

Tipo capacitivo: esta basado en la variación de capacidad que se produce en un condensador formado por dos placas fijas y un diafragma sensible interno unido a las mismas. La transmisión del proceso se realiza a través de un fluido (aceite) que rellena el interior del condensador.

Tipo semiconductor: aprovechan las propiedades eléctricas de los semi conductores al ser sometido a tensiones. Estan construido por una delgada película de silicio y utiliza técnicas de dopaje para generar una zona sensible a los esfuerzos, los transmisores tienen una señal de entrada de corriente (in) la cual es de 4-20MA, y neumática de 3-15 PSI.

1.2 LOS TRANSMISORES ELECTRONICOS.

Son de equilibrio de fuerza. Consiste su forma más sencilla en una barra rigida, apoyada en un punto sobre la que actuan dos fuerzas (la ejercida por el elemento mecánico y la fuerza electromagnética), el desequilibrio de estas fuerzas da lugar a una variación la cual es registrada y analizada.

1.3 LOS TRANSMISORES NEUMATICOS.

Se basan en el sistema tobera-obtulador que convierte el movimiento del elemento de medicion en una señal neumatica.

El sistema tobera-obtulador consiste en una tubo neumático alimentado a una presión constante Ps, con una relación de salida en forma de tobera, la cual puede ser obstruida por una lamina llamada obtulador cuya posición depende del elemento de medida.

LOS TRADUCTORES:

Son los encargados de recibir la señal de entrada de una o más cantidades físicas la convierte modificada o no en una señal de salida. Son traductores un relé, un elemento primario, un convertidor PP/I (presión de proceso a intensidad), un convertidor PP/P (presión de proceso a señal neumatica.

VALVULAS DE CONTROL.

Estas juegan un papel muy importante en el bucle de regulación. Realizan la funcion de variar el caudal del flujo de control que modifica a su vez el valor de la variable medida comportándose como un orificio de área continuamente variable.

Existen muchos tipos de válvulas de control como los son: de globo, de ángulo, de tres vías, de jaula, de compuerta, de y de cuerpo partido, saunders, de compresión, de mariposa, de bola, de flujo axial y de orificio ajustable.

Internamente sus partes se consideran generalmente piezas metálicas desmontables que esta en contacto directo con el fluido. Estas piezas son el vástago, la empacadora, el collarín de lubricación en la empacadora (sí se emplea dependiendo la marca y tipo de válvula) los anillos de guía del vástago, el obturador y el asiento o los asientos. Hay que señalar que el obturador y los asientos constituyen “el corazón de la válvula” al controlar el caudal gracias al orificio de paso variable que forman al variar la posición relativa, y que además tienen la misión de cerrar el paso del fluido

Cada una de esta cumplen con funciones distintas pero todas se rigen bajo el mismo principio que es el de controlar su caudal de flujo.

MANTENIMIENTO:

-

Según Newbrougz

Con el transcurso de los años las compañías productoras, se han visto en la necesidad de utilizar manuales o los llamados procedimientos operativos con el fin de llevar un control sobre las actividades a realizar en el campo para la realización de un plan de mantenimiento preventivo hay que tener en consideración los equipos, instrumentos, y el costo que esté mantenimiento implica.

En la década de los 90 concluyo que el mantenimiento preventivo es el conjunto de actividades que deben realizarse a instalaciones y equipos con el fin de corregir o prevenir fallas buscando que estos continúen prestando el servicio para el cual fueron diseñados.

TIPOS DE MANTENIMIENTO:

Mantenimiento Preventivo.

Mantenimiento correctivo.

Mantenimiento correctivo controlado.

MANTENIMIENTO PREVENTIVO.

La definición acerca de que es el mantenimiento preventivo se puede precisar a través del señalamiento de sus actividades básicas.

Estas actividades pueden enmarcarse en dos principios:

- Inspección periódica de los equipos para descubrir las condiciones que conducen a una parada de planta no programada.

- Conservar la planta para anular dichos efectos, adaptarlos o repararlos, cuando se encuentran aun en su etapa incipiente.

Algunos autores han establecido sus propias definiciones de los mantenimientos entre estas esta la monografía siguiente: “es lo que se plantea y se programa con el objeto de ajustar, reparar, o cambiar partes en equipos antes de que ocurra una falla o daños mayores, eliminando o reduciendo al mínimo los gastos del mantenimiento”, es decir, que es necesario establecer controles con la finalidad de aumentar la productividad.

OBJETIVO DEL MANTENIMIENTO PREVENTIVO

El objetivo principal del Mantenimiento Preventivo es prevenir que los equipos dentro de una planta se vean afectadas por fallas indeseadas.

IMPORTANCIA DEL MANTENIMIENTO PREVENTIVO

El Mantenimiento Preventivo tiene como importancia detectar fallas en los equipos ante de que estos se paren, alargando así la vida útil de los equipos, para ello es necesario establecer controles con la finalidad de aumentar la productividad.

2. MANTENIMIENTO CORRECTIVO.

El Mantenimiento Correctivo son reparaciones que ameriten detener el proceso de una maquina, para conseguir una falla presentada en un equipo o sistema después de un paro previsto.

Las características más importantes que se presentan en un equipo en producción:

-

Presencia de un carácter urgente.

-

Necesidad de una solución inmediata para evitar perdidas de tiempo, perdidas de producción y perdidas de dinero.

Ventajas:

- Permiten corregir fallas en los equipos fuera de servicio.

Desventajas:

- Se eleva el costo operacional, además de ocasionar paradas de planta.

3. MANTENIMIENTO CORRECTIVO CONTROLADO.

Este concepto fue extraído de los apuntes fundamentales y establece que es aquel en el que se mantiene un control estricto y continuo de la condición general de todos los equipos de la planta, solo cuando estos fallen o muestran desgaste en su rendimiento.

TIPOS DE FALLAS:

-

Según manual de PDVSA.

Falla parcial

Falla intermitente.

Fallas completas o instantáneas.

Fallas catastróficas.

FALLA PARCIAL.

Se entiende por falla parcial aquella que origina desviaciones en las características de funcionamiento de una maquina por debajo o por encima de los limites establecidos, pero no de suficiente magnitud como para causar la interrupción total de la función requerida. Estas fallas se pueden subdividir en fallas; a) graduales, aquellas cuyo efecto final es retraso, o se manifiesta como una degradación continua de la operación del sistema, b)degradantes, aquellas que ocasionan variación en, el funcionamiento normal pero sin originar el paro del sistema.

FALLAS INTERMITENTES:

Son aquellas que persisten por un cierto lapso (corto tiempo) dentro de un rango de falla parcial y cuando desaparece la causa el sistema recobra su funcionamiento normal. Por lo general, éste tiempo de falla obedece a características en la carga de trabajo.

FALLA COMPLETA O INSTANTÁNEAS:

Las fallas completas se originan desviaciones en las características de funcionamiento de un equipo, de tal magnitud o significación, que le impiden totalmente realizar la función a la que esta destinado. Algunos autores lo consideran de efecto instantáneo, de tal forma que originan la detención del sistema. El tiempo de restitución de la maquina a sus condiciones normales de operación y el costo de reparación, están dentro de un rango razonable.

FALLAS CATASTRÓFICAS:

Son aquellas fallas totales que por lo general ocurren sorpresivamente y se requiere de mucho tiempo y dinero para ser corregidas. La clasificación o distinción entre una falla total y una catastrófica obedece a diferentes y muy variados factores; a) Suministro de repuestos, b) ubicación del equipo, c) el requerimiento de mano de obra calificada.

OTRA DEFINICIÓN DE FALLA:

-

Según manual de la compañía FISHER

Para todo componente o equipo integrante de un sistema existe un conjunto de características cuantitativas, Ci, que describen su estado de funcionamiento; estas, a su vez dependen de un conjunto de propiedades Pj, del componente o equipo, y a su vez estas estan en funcion del tiempo y de un conjunto de condiciones internas, Sk.

Analíticamente se expresa así:

Ci: f(P1, P2…………………. P3)

PJ: f(Sk,t)

En conclusión se puede decir que la falla se define como toda condición física de un equipo en el cual ocurre una desviación de sus características de operación mas allá de lo permisible, dando como consecuencia un estado inoperante del equipo.

En las fallas los equipos se consideran sucesos aleatorios, es decir, ocurren al azar ya que es casi imposible que componentes iguales fallen siempre bajo las mismas condiciones de funcionamiento.

Debido a su naturaleza aleatoria se deben predecir y eliminar las fallas mediante:

- Diseño mejorado de las partes.

- Verificación continua del funcionamiento de los elementos para determinar el momento optimo de la acción de mantenimiento.

BASES LEGALES

Norma ISO.

Cláusula 4.9 Control de Proceso.

Mantenimiento adecuado del equipo.

La norma incluye un requisito de proporcionar al equipo el mantenimiento adecuado para garantizar la capacidad continua del proceso. Muchas compañías tienen un plan formal de programas y actividades de mantenimiento, pero muy pocas veces se incluye en el sistema de administración. La norma ISO 9001, exige que se incorporen para las compañías que no los tengan; el programa de mantenimiento no necesita ser complejo u oneroso. Es necesario trazar el plan de mantenimiento, definir las actividades de acuerdo con el nivel que corresponda a las habilidades y la capacitación que haya, recibe el personal de mantenimiento y llevar un registro del trabajo realizado.

Código Nacional (COVENNIN 200)

700-4. Pruebas de Mantenimiento.

Realizar o Presentar pruebas: La autoridad componente realizará o presentará una prueba del sistema completo al ser instalado y posteriormente a un intervalo periódico de tiempo.

Pruebas Periódicas: Los sistemas se comprobarán periódicamente siguiendo un plan aceptado por la autoridad competente para asegurar su mantenimiento en condiciones apropiadas de funcionamiento.

Registros Escritos: Se mantendrá un registro escrito de tales pruebas y mantenimiento.

-

Capítulo III, Sección VII del control de instrumentos, Maquinas y Equipos, cuyo funcionamiento implique consumo de energía

Artículo 31: “Todo aparato, instrumento, maquina o equipo de carácter comercial, industrial o domestico, cuyo funcionamiento implique un consumo de energía, sea eléctrica mecánica calorífica u otros podrá ser controlado de oficio o solicitud de parte interesada, por el Servicio Nacional de Metrología a objeto de comprobar si su consumo y rendimiento están de acuerdo con sus características nominales, las cuales deben estar reseñadas en lugares visibles”.

-

Capitulo III, Sección VII De los Laboratorios de pruebas, Ensayos y Mediciones oficiales y privados.

Artículo 32: “ Los laboratorios oficiales y privados, que se dedican a la realización de prueba, ensayos y mediciones científicas, investigativos, médicas, industriales o de cualquier otra índole, deberán tener sus instrumentos y equipos de medición calibrados por el Servicio Nacional de Metrología.

El Servicio Nacional de Metrología fijará normas y procedimientos a seguir en cada calibración y podrá exceptuar temporalmente, mediante autorización expresa, determinadas actividades de las obligaciones señaladas en éste artículo.

-

Capítulo IV, Sección II Del Asesoramiento a la industria sobre mediciones relativas al establecimiento del Sistema de Control de Calidad.

Artículo 34: “ Toda industria establecida en el país podrá dirigirse a la Oficina Central del Servicio Nacional de Metrología en solicitud de asesoramiento sobre control da calidad de su producto”

La oficina Central convendrá con la industria solicitante las modalidades y alcance de asesoramiento requerido.

COVENIN - ISO 9000-90:

Gestión y aseguramiento de la calidad lineamiento para su selección y utilización.

COVENIN - ISO 9001-90:

Sistema de calidad y modelo de aseguramiento de la calidad aplicable al diseño, desarrollo, fabricación, instalación y servicios.

COVENIN - ISO 9002-90:

Sistema de calidad y modelo de aseguramiento de la calidad aplicada a la fabricación y a la instalación.

COVENIN 2438-91 (ISO/IEC 2-90):

Términos generales y definiciones a lo que se refiere a la normalización y a las actividades relacionadas con la misma.

ISA DE LA CALIBRACIÓN:

-

Capitulo III Sección III de la calibración:

Artículo 16:

Todos instrumentos o equipos que sea utilizado en establecimientos industriales del país, deberá ser calibrado periódicamente a excepción de los que los que hayan de ser aferidos de conformidad con el artículo 10.

El Servicio Nacional de Metrología podrá mediante autorización expresar, exceptuar temporalmente a determinadas empresas fabriles de la obligación de calibrar ciertos instrumentos o equipos de medida.

Artículo 17:

La calibración de los instrumentos y equipos de medida se realizará comparándolos con los “instrumentos patrones” de trabajo de las oficinas de Metrología o en su caso, utilizando los materiales de referencia homologados por el servicio.

Artículo 18:

En las calibraciones se aplicará las tablas de errores máximos aceptables y recomendaciones para cada caso y circunstancia, fijadas por las preinscrcripcines técnicas del servicio.

Artículo19:

El Servicio Nacional de Metrología podrá autorizar la ejecución de la calibración de acuerdo con los artículos 16 y17, a la institución y de educación superior, así como a las empresas organismos oficiales o privados que reúnen los requisitos que establezca el reglamento.

CAPITULO III

METODOLOGÍA

DISEÑO Y TIPO DE INVESTIGACIÓN

Para la realización de éste proyecto se utilizaron los siguientes diseños y tipos de investigación.

SEGÚN ÉL PROPOSITO:

Aplicada: Porque se obtuvieron datos que ayudaron a obtener información y solucionar la problemática existente en el Unidad de Recuperación de Azufre del proyecto VALCOR, y de éste modo solventar la necesidad de un manual de mantenimiento de los equipos e instrumentos asociados a los sistemas de para de emergencia.

SEGÚN EL DISEÑO:

Investigación de Campo Con referencia Documental: Para la realización de esta investigación se aplicó la observación directa sobre el área de la Unidad Recuperadora de Azufre que se encuentra en la fase de construcción y así poder constatar la implantación del Sistema de Parada de Emergencia (ESD), para lo cual se utilizaron los paquetes de Ingeniería en los mismos se encontraban los P&D, planos de planta, manuales de instrumentos, guías y procedimientos operacionales.

UNIDAD DE ANÁLISIS

Esta representada por los instrumentos asociados a los Sistemas de Parada de Emergencia de la planta Recuperadora de Azufre del Proyecto VALCOR.

TÉCNICAS DE ANÁLISIS Y PRESENTACIÓN DE LOS RESULTADOS

Los datos serán recogidos mediante aplicación de técnicas de recolección de información, se analizaron cualitativamente cuya interpretación favoreció el desarrollo de la investigación las cuales dieron como resultado los objetivos deseados, donde se obtuvo un análisis de los instrumentos asociados al Sistema de Parada de Emergencia de la Planta Recuperadora de Azufre.

Presentación de los resultados: el análisis de la información recopilada para la presentación de un programa de mantenimiento de los instrumentos asociados al Sistema de Parada de Emergencia fue presentado en forma teórica (informe escrito) y a través de flujogramas, adicionalmente se entrego un manual en el cual consta las maniobras e instrumentos del Sistema de Parada de Emergencia de dicha planta de procesos.

CAPITULO IV

DESORROLLO DE LOS OBJETIVOS

DESCRIPCIÓN DEL PROCESO DE LA UNIDAD RECUPERADORA DE AZUFRE.

La unidad de Recuperación de Azufre es una de las plantas más importantes del proyecto VALCOR, dicha planta cuenta con una serie de instrumentos y sistemas los cuales deben estar en óptimas condiciones.

Esta unidad tiene como objetivo recuperar el azufre contenido en las corrientes de los gases agrios y ácidos mediante el uso del proceso ProClaus, licencia de la empresa PARSONS.

Este proceso es una combinación de tres tipos de reacciones: Reacción del proceso convencional de CLAUS, reacción selectiva del dióxido de azufre, hidrogenación selectiva del gas de cola. Estos pasos Permiten obtener una remoción global de azufre el cual es superior al logrado por el convencional de CLAUS.

Principio del proceso.

El número del equipo y el número de identificación del instrumento para el tren B se describe posteriormente de la siguiente manera: (tren B) y tren A sin paréntesis.

El proceso de CLAUS para la recuperación de azufre se logra en tres pasos sucesivos:

-

El paso de la conversión térmica que se lleva a cabo en el horno de muflas B-4822 (B-4841). En la salida de la caldera de recuperacion E-4821 (E-4841), alrededor del 60% de H2S ha sido convertido en azufre.

-

El primer paso de la conversión catalítica que se lleva a cabo en el reactor D-4823 (D-4843), alrededor del 30% de H2S se convierte en azufre.

-

El segundo de los pasos de la conversión catalítica que se lleva a cabo en el reactorD-824(D-4844), logrando la conversión en alrededor del 5% H2S.

Después de cada paso, los vapores de azufre se condensan en los condensadores E4822 (E-4842), dos pasos. El azufre líquido se envía por gravedad a través de sellos de azufre (“sulfur seal legs”) a la fosa de azufre D-4890.

Los efluentes que salen del último condensador E-4825 (E-4845) contienen el H2S y SO2 remanente, y algún COS y CO2 formado durante las reacciones de secundarias.

Proceso CLAUS: conversión térmica.

Esta tiene como objetivo:

-

Alcanzar la disociación térmica de H2S a alta temperatura y formar vapores de azufre.

-

Obtener una relación H2S/SO2 de 2/1 necesaria para condiciones óptimas durante los procesos catalíticos.

-

Por ultimo, asegurar la disociación del NH3 en N2 y H2O.)

Este paso se logra para la combustión de alrededor de 1/3 de H2S en la alimentación con el aire en el quemador principal M-4821 (M-4841). En la temperatura de combustion (alrededor de 2550°F/1400°C), parte del H2S es disociado térmicamente de acuerdo con la reacción.

Proceso CLAUS: Condensación (separación)

El efluente del horno de reacción B-4821 (B-4841) a través de la caldera de recuperacion E-4821 (E-4841)S2=1/2S6=1/4S8. El calor del gas se recupera en la caldera produciendo vapor de media presión (440.9 psi/30.4 bar.) La salida de la caldera de recuperacion pasa a través del primer paso del condensador E-4822 (E-4842) S6=3/4S8=6S, donde los vapores de azufre se logran condensar.

Proceso CLAUS: Conversión Catalítica.

El efluente del primer condensador se envía al reactor donde la relación de H2S/SO2 de 2/1 se mantiene. Ya que la reacción es exotérmica, es favorecida por una temperatura tan baja como sea posible en la entrada al reactor siempre y cuando sea por lo menos 68°F (20°C) mayor que el punto de rocío del de azufre. La temperatura en la entrada del segundo reactor se mantiene en 410°F (210°C) y estas reacciones también ocurren en el segundo reactor.

OPERACIÓN DE LA UNIDAD RECUPERADORA DE AZUFRE.

Esta consta de tres trenes llamados los trenes de CLAUS, estos se operan bajo el caso de alimentación que tanto el gas amina y gas agrio de la alimentación de diseño se despachan uniformemente a cada tren.

El gas de cola CLAUS se trata en la CLAUSPOL subsiguiente y su gas tratado que contiene H2S restante se quemara en el Incinerador.

En esté proceso intervienen una serie de operaciones las cuales son:

Regulación gas y aire.

Los quemadores principales son capaces de alimentarse con el gas amina, gas sws, gas natural y el correspondiente aire requerido. La regulación del flujo y la presión aguas arribas del horno B-4821 (B-4841) se prevé de la siguiente manera

Línea de gas amina

El gas amina se alimenta del tren CLAUS bajo el controlador de flujo FIC-48333 (FIC-48533), el controlador de presión PIC-48332 (PIC-48532) Estos estan ajustados (set point) son controlados por el FIC-4833 (FIC-48533). El flujo de gas amina es medido por el FT-48333 (FT-48533) y es corregido por la presión de PIC 48332 (PIC48532) y la temperatura por TI-48331 (TI-48531) del gas. En un procedimiento de Sistema de Para de Emergencia (SPE) o Emercity Shut Down (ESD), es activado por muy bajo fluido de gas amina por el FSLL-48334 (FSLL-48534).

Línea de gas SWS (Sour Water Stripper) unidad de aguas agrias.

El gas se alimenta por el tren CLAUS bajo el control de flujo FIC-48328 (FIC-48528). El controlador de presión PIC-48327 (PIC-48527), esta ajustado por punto de ajuste externo por el FIC-48328 (FIC-48358). El flujo del gas SWS es medido por el FT48328 (FT-48358), es corregida por la presión PIC-48327 (PIC-48357) y la temperatura por TI-48326 (TI-48356) del gas. El sistema de emergencia (ESD) es activado por muy bajo flujo de gas SWS en el FSLL-48239 (FSLL-48539).

Línea de gas natural.

El gas natural es inyectado dentro del quemador bajo el control de flujo FIC 48324 (FIC-48542).

Líneas de aire de procesos:

La cantidad requerida de aire corresponde al gas amina, gas SWS y gas natural (si lo hubiera) estos se calculan automáticamente y viene dada por el control de flujo de aire FIC-48372 (FIC-48572).

La medicion del flujo de aire principal por el FT-48372 (FT -48572) y es corregida su presión de aire por el PT-48371 (PT-48571) y su temperatura de aire por el TT-48370 (TT-48570).

Líneas de regulación de aire/gas.

Estas estan controlada automáticamente por el FIC-48374 (FIC-48574) ajustando su (set point) para cada corriente de gases de la siguiente forma:

Aire/gas amina por el FF-48333 (FF-48533) a 1758 lb/lb.

Aire del gas SWS por el FF-48328 (FF-48538) a 2126 lb/lb.

Aire de gas natural por el FF-48342 (FF-48542) a 14334 lb/lb.

El punto de ajuste del controlador de flujo principal de aire es el FIC- 48372 (FIC-48543) que regula la válvula FV-48372 (FV-48543) estos puntos son proporcionados por la sumadora FY-48343 (FY-48543) tomando en cuenta el flujo de gas natural, gas amina y gas SWS del horno.

-

Regulación de la temperatura del horno:

El punto de ajuste (set point) en la primera zona del horno B-4821 (B-4841) para cada caso se regula por el TIC-48337 (TIC-48537).

Cuando la temperatura en la primera zona excede el punto de ajuste, la válvula TV-48337 (TV-48537) se estrangula; cuando la temperatura se vuelve inferior al punto de ajuste, la válvula se abre y desde el 70% de apertura la válvula FV-48333 (FV-48533) del insumo de gas hacia el quemador (flare) M-4821 (M-4841) se limita a una 20% de su apertura, de allí la FV-48333 (FV-48533) quede operando en forma manual si falla una operación de la válvula el Sistema de Emergencia (ESD) envía todo el excedente al quemador M-4821 (M-4841).

-

Regulación de la temperatura del reactor.

Existen dos reactores para cada tren A Y (B):

3.1 Reactor D-4823 (D-4844).

El gas que proviene del primer paso del condensador E- 4822 (E-4842) a una temperatura aprox de 374°F/190°C se calienta en el recalentador E-4823 (E-4843).

La temperatura en la salida del reactor D-4823 (D-4843) es controlada por TIC-48207 (TIC-48407) operando esté sobre la válvula TV-48207 (TV-48407) de entrada de vapor de alta presión dentro del recalentador. El punto de ajuste (set point) es dado por el controlador y es de 482°F/250°C.

3.2 Reactor D-4824 (D-4844).

El gas que proviene del segundo paso del condensador E- 4822 (E-4842) a una temperatura aprox de 302°F/150°C se calienta en el recalentador E-4824 (E-4843).

La temperatura en la salida del reactor D-4824 (D-4844) es controlada por TIC-48208 (TIC-48408) operando éste sobre la válvula TV-48208 (TV-48408) de entrada de vapor de alta presión dentro del recalentador. El punto de ajuste (set point) del controlador TIC-48208 (TIC-48408) es de 410°F/210°C.

-

Operación del condensador E-4822 (E-4842)

La condensación se logra en el condensador E-4822 (E-4842) y al mismo tiempo se produce vapor de baja presión (SLX). El nivel del condensador se regula por un LIC- 48222 (LIC-48422) controlando la válvula de insumo de agua de alimentación LV-48222 (LV-48422). La presión del condensador se regula en 64 PSI (4.4 bar) por el controlador PIC-48221 (PIC-48421) en las líneas de vapor. Aguas arriba del condensador de vapor el controlador mantiene la presión de gas de la línea del proceso en 6.82psi/0.47bar.

-

Operación de los recalentadores.

El calentamiento del gas del proceso aguas arriba de los reactores se logra por alta presión de vapor (SH) en los 4 recalentadores. El vapor de alta presión debe estar saturado para un intercambio de calor eficiente. El vapor de alta presión de la red es entonces desrecalentado por el M-4826 (M-4846).

La temperatura del resultante del vapor saturado de alta presión se regula en 500°F (260°C) por el controlador TIC 48241 (TIC-48441) actuando sobre la válvula TV-48241 (TV-48441) ubicada ella sobre la línea de inyección de agua de alimentación de la caldera.

Operación del Recalentador E-4824 (E-4844).

La cantidad del vapor saturado de alta presión necesaria para calentar el gas de proceso se inyecta por la válvula de control TV-48208 (TV-48408). La válvula se controla por la temperatura del gas de proceso por el controlador TIC-48208 (TIC-48408) en la entrada del reactor E-4824 (E-4844).

Los condensados de alta presión producidos se recuperan en el tambor D-4827 (D-4847) el nivel de ese tambor es controlado por LIC-48240 (LIC-48440) se regula por la válvula LV-48235 (LV-48435) en la línea de la salida del condensado del tambor.

El Sistema de Parada de Emergencia (ESD) es controlado por FSLL y FSHH. Esto indica que si el nivel del tambor aumenta o disminuye bruscamente el ESD actúa para parar el proceso.

Operación del recalentador E-4823 (E-4843).

La cantidad del vapor saturado de alta presión necesaria para calentar el gas de proceso se inyecta por la válvula de control TV-48207 (TV-48407). La válvula se controla por la temperatura del gas de proceso por el controlador TIC-48207 (TIC-48407) en la entrada del reactor E-4823 (E-4843).

Los condensados de alta presión producidos se recuperan en el tambor D-4826 (D-4846) el nivel de ese tambor es controlado por LIC-48235 (LIC-48435) se regula por la válvula LV-48235 (LV-48435) en la línea de la salida del condensado del tambor.

El Sistema de Parada de Emergencia (ESD) es activado por FSLL y FSHH. Esto indica que si el nivel del tambor aumenta o disminuye bruscamente el ESD actúa para parar el proceso.

-

Operación del condensador final E-4825 (E-4845).

La condensación del azufre se lleva a cabo en el condensador, al mismo tiempo, se producen muy baja presión.

El vapor de muy baja presión producido se condensa en el enfriador de agua E-4826 (E-4846) y los condensados de muy baja presión se reciclan de regreso a los recalentadores de los trenes A y B de la unidad Recuperadora de Azufre.

Los Sistema de Parada de Emergencia (ESD) es activado por el controlador de presión PIC-48235 (PIC-48453) cuando la presión es menor a 14 psi (0.9bar).

-

Operación de la fosa de Azufre D-4890.

El aire de separación se suministra del soplador de aire principal G-4801 A/B/C al distribuidor - rociador de aire de burbujas M-4891 A/B con un fluido de 464lb/hr controlado por el FIC-48051.

La temperatura promedio del azufre liquido en la fosa se mantiene en 284°F usando el serpentín de vapor SLX E-4891 para compensar la perdida de calor.

La bomba de la fosa de azufre G-4801 se opera para enviar el azufre liquido desgafificado al tanque de almacenaje D-4891, y el nivel del liquido en la fosa de azufré se controla por LIC-48051.

8. Operación y almacenamiento de Azufre.

8.1 Almacenaje del Azufre liquido.

El azufre líquido desgasificado es transferido hacia el tanque de almacenamiento D-4891 mediante la bombas G-4805 A/B, el Sistema de Parada de Emergencia (ESD) chequea el funcionamiento da la bomba y el tanque, si la bomba dejara de bombear Azufre al tanque éste para el proceso.

La temperatura del azufre liquido en el tanque se mantiene en 285°F. Las perdidas de calor pueden compensarse por medio de los serpentines de calentamiento de vapor SLX, el interior del tanque se purga por aire (IA) a la atmósfera exterior a través del venteo del tanque para evitar la acumulación del H2S.

8.2 Manejo del Azufre liquido:

El Azufre liquido es almacenado en el tanque D-4891 se descarga para el embarque por la bomba de transferencia de Azufre G-4891A/B a través del brazo de carga de Azufre liquido Z-4891 a los camiones con una capacidad de 30 Ton.

La carga del Azufre liquido a los camiones se opera por FQC-48053 y la cantidad de Azufre liquido entregada puede ser monitoreada por FI-48053. Cuando la carga de Azufre se completa FQC-48053, UV-48054 queda cerrada.

9. Parada de Emergencia de la Unidad Recuperadora de Azufre.

9.1 Procedimiento en caso de Emergencia

El Sistema de Parada de Emergencia de los trenes CLAUS se activa por un accidente, tal como falla de potencia eléctrica, disparo de una alarma de bajo flujo, fuego, falla de aire de instrumentos etc., o planificado, pero en ningún caso la parada puede ser prolongada.

Al momento de realizar la parada, los instrumentos funcionan automáticamente recordando que el sistema trabaja bajo un esquema de 3:2 (dos de tres instrumentos repetidos del lazo dan la misma señal para forzar una parada para activar el ESD), el procedimiento recomendado seria:

-

Se corta el gas de SWS gas de amina y gas natural.

-

Se abre la válvula UV-48252 (UV-48452) en la línea del tren CLAUSPOL, y se cierra la válvula UV-48251 (UV-48451) a CLAUSPOL.

-

Los recipiente de las líneas no pueden ser abiertos a la atmósfera sin medir el riesgo de fuego por el azufre.

-

La temperatura de la unidad se debe mantener en 250°F (121°F) o superior, especialmente en los reactores catalíticos.

La parada del Incinerador con lleva a la parada de la fosa de desgasificación de Azufre. Luego el sistema se pasara a manual de ambos trenes de CLAUS. En el caso de una parada en la fosa de azufre dure 20 minutos (sin la temperatura apropiada) el nivel del producto del azufre de NNL a HLA se solidificara en la fosa.

En caso de que ambos trenes CLAUS sean forzados a parar manualmente después de la parada del Incinerador, el quemador será puesto en funcionamiento de nuevo primero, antes de cualquier intento de iniciar los quemadores de CLAUS.

En caso de que tren A enfrente una Parada de Emergencia mientras el tren B opera normalmente, se abre la válvula UV-48252 de la línea de desvío del CLAUSPOL al quemador (flare) y se cierra la válvula UV-48251 de la línea de gas de cola del tren A hacia el CLAUSPOL. Tan pronto el gas tratado del CLAUSPOL pueda ser descargado en el tren A, iniciar la purga con nitrógeno.

Procedimiento al momento del arranque/puesta en marcha:

Limpiar el horno con Nitrógeno, encender los pilotos y luego el quemador principal según el procedimiento convencional utilizando gas natural en la combustion estequiométrica. Y por ultimo continuar el procedimiento convencional para encender el calentador del horno y el calentamiento del reactor catalítico.

INSTRUMENTOS Y LAZOS DE CONTROL ASOCIADOS AL SISTEMA DE PARADA DE EMERGENCIA.

La identificación de los instrumentos y lazos de control es una de las partes más delicadas en el proceso, ya que de allí dependerá la selección de los instrumentos y su importancia en el proceso del Sistema de Parada de Emergencia, entre los instrumentos mas usados se pueden mencionar las alarmas de alto-alto nivel (LAHH) , las alarmas de bajo-bajo nivel (LALL), transmisores de presión, temperatura (TP),(TT), botones de emergencia, válvulas solenoides y válvulas on-off (shut down).

Este método servirá para lograr conocer el funcionamiento de cada instrumento y la funcion que cumple en el Sistema de Parada de Emergencia, para identificar si pertenece a un lazo el cual pueda parar la planta o es un lazo que se pueda controlar utilizando los desvíos correspondientes para su chequeo, mantenimiento y su posterior calibración.

SEGÚN SU CRITICIDAD:

Estas válvulas pertenecientes a la Planta Recuperadora de Azufre son consideradas críticas debido a que estan asociadas la los ESD ( Sistema de Parada de Emergencia) y a los TSO ( que son los Sistemas de Cierre hermético).

Esto trae como consecuencia que en el momento su manipulación deba tomarse con mucha precaución ya que una mala manipulación de ellas pudiera ocasionar una parada de planta no programada.

Para poder ser tomadas en cuenta como criticas estas estan basadas en la norma PDVSA: “ESPECIFICACIÓN DE VALVULAS 4.1”

SERVICO CRÍTICO

Las válvulas requieren para ser operables un número especifico de funcionamientos para garantizar la seguridad del proceso en caso de la pérdida del fluido principal del actuador (neumático o hidráulico)

SERVICIO DE EMERGENCIA:

Las válvulas son instaladas en sitios estratégicos para aislar el equipo shutdowm o presurizados / tóxico / ambiente/ que contamina de líneas del procesos /equipo.

Los motivos que pudieran generar una falla en la planta y a su vez active el Sistema de Parada de Emergencia (ESD) son los siguientes:

Falla de circulación de agua temperada.

Falla de la potencia eléctrica (falla de luz).

Falla de vapor.

Falla de aire de instrumentos.

Fuego.

Falla por fuga de gas de cola.

Falla del reactor.

Falla de las bombas de circulación.

Tabla Nro. 1

VALVULAS CRITICAS DE LA PLANTA RECUPERADORA DE AZUFRE.

| Item | Tag | Tipo de Clase | Sistema | N° Plano |

| 1 | PV-221 | - | TSO-ESD | VAL48-P20-EF-4804A |

| 2 | PV-421 | - | TSO-ESD | VAL48-P20-EF-4804B |

| 3 | UV-252 | - | TSO-ESD | VAL48-P20-EF-4806A |

| 4 | UV-251 | - | TSO-ESD | VAL48-P20-EF-4806A |

| 5 | UV-452 | - | TSO | VAL48-P20-EF-4806B |

| 6 | UV-451 | - | TSO-ESD | VAL48-P20-EF-4806B |

| 7 | UV-344ª/B/C | - | TSO-ESD | VAL48-P20-EF-4803A |

| 8 | UV-330 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 9 | FV-328 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 10 | UV-301 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 11 | UV-369 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 12 | UV-364 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 13 | UV-365 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 14 | UV-335 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 15 | UV-302 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 16 | UV-303 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 17 | FV-333 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 18 | UV-375 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 19 | UV-365 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 20 | FV-372 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 21 | UV-346 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 22 | FV-374 | - | TSO-ESD | VAL48-P20-EF-4803A |

| 23 | UV-544A/B/C | - | TSO-ESD | VAL48-P20-EF-4803B |

| 24 | UV-530 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 25 | FV-528 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 26 | UV-501 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 27 | UV-569 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 28 | UV-564 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 29 | UV-565 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 30 | UV-535 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 31 | UV-502 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 32 | UV-503 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 33 | FV-533 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 34 | UV-575 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 35 | UV-565 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 36 | FV-572 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 37 | UV-546 | - | TSO-ESD | VAL48-P20-EF-4803B |

| 38 | FV-574 | - | TSO-ESD | VAL48-P20-EF-4803B |

Tabla Nro. 2

LAZOS DE CONTROL DE LA UNIDAD RECUPERADORA DE AZUFRE

| Tag Nro | Service |

| AT-48249 | Final Condenser E-4825 |

| AT-48449 | Final Condenser E-4845 |

| BAL-48355A | Natural Gas to Ignitor B-4821 |

| BAL-48356A | Natural Gas to Ignitor B-4821 |

| BAL-48555A | Natural Gas to Ignitor B-4841 |

| BAL-48556A | Natural Gas to Ignitor B-4841 |

| BI-48354 | Natural Gas to Ignitor B-4821 |

| BI-48554 | Natural Gas to Ignitor B-4841 |

| BSL-48354 | Natural Gas to Ignitor B-4821 |

| BSL-48355 | Natural Gas to Ignitor B-4821 |

| BSL-48356 | Natural Gas to Ignitor B-4821 |

| BSL-48554 | Natural Gas to Ignitor B-4841 |

| BSL-48555 | Natural Gas to Ignitor B-4841 |

| BSL-48556 | Natural Gas to Ignitor B-4841 |

| FI-48342 | Natural Gas to M-4821 |

| FI-48542 | Natural Gas to M-4841 |

| FT-48001A | Air to G-4801A |

| FT-48001B | Air to G-4801B |

| FT-48001C | Air to G-4801C |

| FT-48051 | Stripping Air to D-4890 |

| FT-48051A | Stripping Air to D-4890 |

| FT-48051B | Stripping Air to D-4890 |

| FT-48051C | Stripping Air to D-4890 |

| FT-48052 | Vent Gas to J-4801A/B |

| FT-48052A | Vent Gas to J-4801A/B |

| FT-48052B | Vent Gas to J-4801A/B |

| FT-48052C | Vent Gas to J-4801A/B |

| FT-48053 | Liquid Sulfur to Z-4891 |

| FT-48224 | Steam from E-4822 |

| FT-48233 | Steam from M-4826 |

| FT-48238 | Steam from M-4826 |

| FT-48286 | Steam from E-4821 |

| FT-48328 | SWS Gas from D-4802 |

| FT-48329 | SWS Gas from D-4802 |

| FT-48333 | Amine Gas from D-4801 |

| FT-48334 | Amine Gas from D-4801 |

| FT-48336 | Amine Gas from D-4801 |

| FT-48342 | Natural Gas to M-4821 |

| FT-48346 | N2 to M-4821 |

| FT-48372 | Process Air to M-4821 |

| FT-48373 | Process Air to M-4821 |

| FT-48374 | Process Air to M-4821 |

| FT-48424 | Steam from E-4842 |

| FT-48433 | Steam from M-4846 |

| FT-48438 | Steam from M-4846 |

| FT-48486 | Steam from E-4841 |

| FT-48528 | SWS Gas from D-4802 |

| FT-48529 | SWS Gas from D-4802 |

| FT-48533 | Amine Gas from D-4801 |

| FT-48534 | Amine Gas from D-4801 |

| FT-48536 | Amine Gas from D-4801 |

| FT-48542 | Natural Gas to M-4841 |

| FT-48546 | N2 to M-4841 |

| FT-48572 | ProcessAir from G-4801A/B/C |

| FT-48573 | ProcessAir from G-4801A/B/C |

| FT-48574 | ProcessAir from G-4801A/B/C |

| FV-48001A | Air to M-4809A |

| FV-48001B | Air to M-4809B |

| FV-48001C | Air to M-4809C |

| FV-48051 | Stripping Air to D-4890 |

| FV-48328 | SWS Gas from D-4802 |

| FV-48333 | Amine Gas to M-4821 |

| FV-48342 | NG to M-4821 |

| FV-48372 | Process Air to M-4821 |

| FV-48374 | Process Air to M-4821 |

| FV-48528 | SWS Gas from D-4802 |

| FV-48533 | Amine Gas to M-4841 |

| FV-48542 | NG to M-4841 |

| FV-48572 | Process Air to M-4841 |

| FV-48574 | Process Air to M-4841 |

| FY-48328 | SWS Gas from D-4802 |

| FY-48333C | Amine Gas to M-4821 |

| FY-48372 | Process Air to M-4821 |

| FY-48374 | Process Air to M-4821 |

| FY-48528 | SWS Gas from D-4802 |

| FY-48533C | Amine Gas to M-4841 |

| FY-48572 | Process Air to M-4841 |

| FY-48574 | Process Air to M-4841 |

| HS-48001A | Emergency shutdown unit SRU |

| HS-48051A | Emergency shutdown Incinerator |

| HS-48052A | Liquid Sulfur Loading Arm Z-4891 |

| HS-48052B | Liquid Sulfur Loading Arm Z-4891 |

| HS-48356 | Natural Gas to Ignitor B-4821 |

| HS-48556 | Natural Gas to Ignitor B-4841 |

| HV-48290 | N2 to D-4823 |

| HV-48292 | N2 to D-4824 |

| HV-48347 | N2 to M-4821 |

| HV-48490 | N2 to D-4843 |

| HV-48492 | N2 to D-4844 |

| HV-48547 | N2 to M-4841 |

| HY-48347 | N2 to M-4821 |

| HY-48547 | N2 to M-4841 |

| LSH-48053 | Liquid Sulfur Loading Arm Z-4891 |

| LSHH-48009A | Amine Gas K.O. Drum D-4801 |

| LSHH-48009B | Amine Gas K.O. Drum D-4801 |

| LSHH-48009C | Amine Gas K.O. Drum D-4801 |

| LSHH-48018A | SWS Gas K.O. Drum D-4802 |

| LSHH-48018B | SWS Gas K.O. Drum D-4802 |

| LSHH-48018C | SWS Gas K.O. Drum D-4802 |

| LSLL-48283 | Main Waste Heat Boiler E-4821 |

| LSLL-48483 | Main Waste Heat Boiler E-4841 |

| LT-48007 | Amine Gas K.O. Drum D-4801 |

| LT-48010 | Amine Gas K.O. Drum D-4801 |

| LT-48012 | Continuous Blowdown Drum D-4808 |

| LT-48017 | SWS Gas K.O. Drum D-4802 |

| LT-48019 | SWS Gas K.O. Drum D-4802 |

| LT-48050 | Sulfur Pit D-4890 |

| LT-48051 | Sulfur Pit D-4890 |

| LT-48052 | Liquid Sulfur Storage Tank D-4891 |

| LT-48054 | Liquid Sulfur Storage Tank D-4891 |

| LT-48222 | Double Pass Condenser E-4822 |

| LT-48235 | First Reheater Condensate Drum D-4826 |

| LT-48240 | Second Reheater Condensate Drum D-4827 |

| LT-48247 | Final Condenser E-4825 |

| LT-48284 | Main Heat Waste Boiler E-4821 |

| LT-48422 | Double Pass Condenser E-4842 |

| LT-48435 | First Reheater Condensate Drum D-4846 |

| LT-48440 | Second Reheater Condensate Drum D-4847 |

| LT-48447 | Final Condenser E-4845 |

| LT-48484 | Main Heat Waste Boiler E-4821 |

| LV-48012 | Blowdown from D-4808 |

| LV-48051 | Liquid Sulfur to D-4891 |

| LV-48222 | BW to E-4822 |

| LV-48235 | Condensate to E-4821 |

| LV-48240 | Condensate to E-4821 |

| LV-48284 | BW to E-4821 |

| LV-48422 | BW to E-4842 |

| LV-48435 | Condensate to E-4841 |

| LV-48440 | Condensate to E-4841 |

| LV-48484 | BW to E-4841 |

| PT-48003A | G-4801A, Main Air Blower A |

| PT-48003B | G-4801A, Main Air Blower B |

| PT-48003C | G-4801A, Main Air Blower C |

| PT-48056 | Sulfur Pit D-4890 |

| PT-48057 | D-4891, Liquid Sulfur Storage Tank |

| PT-48221 | Process Gas from E-4821 |

| PT-48225 | Double Pass Condenser E-4822 |

| PT-48250 | Process Gas from E-4825 |

| PT-48253 | Final Condenser E-4825 |

| PT-48287 | Main Waster Heat Boiler E-4821 |

| PT-48327 | SWS Gas to M-4821 |

| PT-48332 | Amine Gas from D-4801 |

| PT-48341 | B-4821, Muffle Furnace |

| PT-48342 | B-4821, Muffle Furnace |

| PT-48359 | Main Burner M-4821 |

| PT-48361 | Natural Gas to Ignitor B-4821 |

| PT-48371 | Process Air to M-4821 |

| PT-48378 | Natural Gas to Ignitor B-4821 |

| PT-48379 | Natural Gas to Ignitor of B-4821 |

| PT-48380 | Natural Gas to M-4821 |

| PT-48382 | Natural Gas to M-4821 |

| PT-48383 | Natural Gas to M-4821 |

| PT-48421 | Process Gas from E-4841 |

| PT-48425 | Steam from E-4842 |

| PT-48450 | Process Gas from E-4845 |

| PT-48453 | E-4845, Final Condenser |

| PT-48487 | E-4841, Main Waste Heat Boiler |

| PT-48527 | SWS Gas to M-4821 |

| PT-48532 | Amine Gas from D-4801 |

| PT-48541 | B-4841, Muffle Furnace |

| PT-48542 | B-4841, Muffle Furnace |

| PT-48559 | M-4821, Main Burner |

| PT-48561 | Natural Gas to Ignitor B-4841 |

| PT-48571 | Process Air to M-4841 |

| PT-48578 | Natural Gas to Ignitor of B-4841 |

| PT-48579 | Natural Gas to Ignitor of B-4841 |

| PT-48580 | Natural Gas to M-4821 |

| PT-48582 | Natural Gas to M-4841 |

| PT-48583 | Natural Gas to M-4821 |

| PV-48003A | Air to M-4809A |

| PV-48003B | Main Air Blower G-4801B |

| PV-48003C | Main Air Blower G-4801C |

| PV-48225 | LP Steam from E-4822 |

| PV-48253 | Condensate to E-4825 |

| PV-48287 | Steam from E-4821 |

| PV-48425 | LP Steam from E-4842 |

| PV-48453 | Condensate to E-4845 |

| PV-48487 | Steam from E-4841 |

| TE-48051 | Sulfur Pit D-4890 |

| TE-48052 | Sulfur Pit D-4890 |

| TE-48053 | Sulfur Pit D-4890 |

| TE-48054 | Liquid Sulfur to D-4891 |

| TE-48055 | Liquid Sulfur Tank D-4891 |

| TE-48058 | Liquid Sulfur Tank D-4891 |

| TE-48203 | Second Catalytical Reactor D-4824 |

| TE-48206 | First Catalytical Reactor D-4823 |

| TE-48207 | First Catalytical Reactor D-4823 |

| TE-48208 | Second Catalytical Reactor D-4824 |

| TE-48209 | First Catalytical Reactor D-4823 |

| TE-48212 | Second Catalytical Reactor D-4824 |

| TE-48215 | Double Pass Condenser E-4822 |

| TE-48220 | Double Pass Condenser E-4822 |

| TE-48221 | Double Pass Condenser E-4822 |

| TE-48227 | Second Reactor Reheater E-4824 |

| TE-48230 | First Reactor Reheater E-4823 |

| TE-48241 | Desuperheating Device M-4826 |

| TE-48242 | Desuperheating Device M-4826 |

| TE-48245 | Final Condenser E-4825 |

| TE-48248 | Final Condenser E-4825 |

| TE-48279 | Main Waste Heat Boiler E-4821 |

| TE-48294 | First Catalytical Reactor D-4823 |

| TE-48295 | First Catalytical Reactor D-4823 |

| TE-48296 | First Catalytical Reactor D-4823 |

| TE-48298 | Second Catalytical Reactor D-4824 |

| TE-48299 | Second Catalytical Reactor D-4824 |

| TE-48300 | Second Catalytical Reactor D-4824 |

| TE-48326 | SWS Gas to M-4821 |

| TE-48331 | Amine Gas to B-4821 |

| TE-48339 | Muffle Furnace B-4821 |

| TE-48341 | Muffle Furnace B-4821 |

| TE-48370 | Process Air to M-4821 |

| TE-48403 | Second Catalytical Reactor D-4844 |

| TE-48406 | First Catalytical Reactor D-4843 |

| TE-48407 | First Catalytical Reactor D-4843 |

| TE-48408 | Second Catalytical Reactor D-4844 |

| TE-48409 | First Catalytical Reactor D-4843 |

| TE-48412 | Second Catalytical Reactor D-4844 |

| TE-48415 | Double Pass Condenser E-4842 |

| TE-48420 | Double Pass Condenser E-4842 |

| TE-48421 | Process Gas from E-4841 |

| TE-48427 | Second Reactor Reheater E-4844 |

| TE-48430 | First Reactor Reheater E-4843 |

| TE-48441 | Desuperheating Device M-4846 |

| TE-48442 | Desuperheating Device M-4846 |

| TE-48445 | Final Condenser E-4845 |

| TE-48448 | Final Condenser E-4845 |

| TE-48479 | Main Waste Heat Boiler E-4841 |

| TE-48494 | First Catalytical Reactor D-4843 |

| TE-48495 | First Catalytical Reactor D-4843 |

| TE-48496 | First Catalytical Reactor D-4843 |

| TE-48498 | Second Catalytical Reactor D-4844 |

| TE-48499 | Second Catalytical Reactor D-4844 |

| TE-48500 | Second Catalytical Reactor D-4844 |

| TE-48526 | SWS Gas to M-4841 |

| TE-48531 | Amine Gas to B-4841 |

| TE-48539 | Muffle Furnace B-4841 |

| TE-48541 | Muffle Furnace B-4841 |

| TE-48570 | Process Air to M-4841 |

| TT-48055 | Liquid Sulfur Strg Tank D-4891 |

| TT-48207 | First Catalytical Reactor D-4823 |

| TT-48208 | Second Catalytical Reactor D-4824 |

| TT-48241 | Desuperheating Device M-4826 |

| TT-48337 | Muffle Furnace B-4821 |

| TT-48339 | Muffle Furnace B-4821 |

| TT-48340 | Muffle Furnace B-4821 |

| TT-48407 | First Catalytical Reactor D-4843 |

| TT-48408 | Second Catalytical Reactor D-4844 |

| TT-48441 | Desuperheating Device M-4846 |

| TT-48537 | Muffle Furnace B-4841 |

| TT-48539 | Muffle Furnace B-4841 |

| TT-48540 | Muffle Furnace B-4841 |

| TV-48055 | LP Steam to D-4891 |

| TV-48207 | HP Steam to E-4823 |

| TV-48208 | HP Steam to E-4824 |

| TV-48241 | BW to M-4826 |

| TV-48337 | Amine Gas to B-4821 |

| TV-48407 | HP Steam to E-4843 |

| TV-48408 | HP Steam to E-4844 |

| TV-48441 | BW to M-4846 |

| TV-48537 | Amine Gas to B-4841 |

| TY-48337 | Amine Gas to B-4821 |

| TY-48537 | Amine Gas to B-4841 |

| UY-48051 | Stripping Air to D-4890 |

| UY-48052 | LP Steam to J-4801A/B |

| UY-48053 | Vent Gas to Incinerator B-4951 |

| UY-48054 | Liquid Sulfur to Z-4891 |

| UY-48251 | Tail Gas to D-4901 |

| UY-48252 | Tail Gas to D-4951 |

| UY-48301 | N2 to M-4821 |

| UY-48302 | Nitrogen to B-4821 |

| UY-48303 | Nitrogen to M-4821 |

| UY-48330 | SWS Gas from D-4802 |

| UY-48335 | Amine Gas to B-4821 |

| UY-48344A | NG from D-4951 |

| UY-48344B | Vent to Atmosphere |

| UY-48344C | NG to M-4821 |

| UY-48346 | N2 Supply HV-48347 Bypass |

| UY-48364 | NG to Ignitor B-4821 |

| UY-48365 | Vent to Atmosphere |

| UY-48368 | Inst. Air to Ignitor |

| UY-48369 | NG to Ignitor B-4821 |

| UY-48375 | Air to M-4821 |

| UY-48451 | Tail Gas to D-4901 |

| UY-48452 | Tail Gas to D-4951 |

| UY-48501 | N2 to M-4841 |

| UY-48502 | Nitrogen to B-4841 |

| UY-48503 | Nitrogen to M-4841 |

| UY-48530 | SWS Gas from D-4802 |

| UY-48535 | Amine Gas to B-4841 |

| UY-48544A | NG from D-4951 |

| UY-48544B | Vent to Atmosphere |

| UY-48544C | NG to M-4821 |

| UY-48546 | N2 Supply HV-48547 Bypass |

| UY-48564 | NG to Ignitor B-4841 |

| UY-48565 | Vent to Atmosphere |

| UY-48568 | Inst. Air to Ignitor |

| UY-48569 | NG to Ignitor B-4841 |

| UY-48575 | Air to M-4841 |

| VT-48003A | Main Air Blower G-4801A |

| VT-48003B | Main Air Blower G-4801B |

| VT-48003C | Main Air Blower G-4801C |

| VT-48004A | Main Air Blower G-4801A |

| VT-48004B | Main Air Blower G-4801B |

| VT-48004C | Main Air Blower G-4801C |

| ZSH-48054 | Liquid Sulfur to Z-4891 |

| ZSH-48251 | Tail Gas to D-4901 |

| ZSH-48252 | Tail Gas to D-4951 |

| ZSH-48344B | Vent to Atmosphere |

| ZSH-48365 | Vent to Atmosphere |

| ZSH-48451 | Tail Gas to D-4901 |

| ZSH-48452 | Tail Gas to D-4951 |

| ZSH-48544B | Vent to Atmosphere |

| ZSH-48565 | Vent to Atmosphere |

| ZSL-48003A | Main Air Blower G-4801A |

| ZSL-48003B | Main Air Blower G-4801B |

| ZSL-48003C | Main Air Blower G-4801C |

| ZSL-48051 | Stripping Air to D-4890 |

| ZSL-48052 | LP Steam to J-4801A/B |

| ZSL-48053 | Vent Gas to Incinerator B-4951 |

| ZSL-48054 | Liquid Sulfur to Z-4891 |

| ZSL-48251 | Tail Gas to D-4901 |

| ZSL-48252 | Tail Gas to D-4951 |

| ZSL-48330 | SWS Gas from D-4802 |

| ZSL-48335 | Amine Gas to B-4821 |

| ZSL-48344A | NG from D-4951 |

| ZSL-48344C | NG to M-4821 |

| ZSL-48364 | NG to Ignitor B-4821 |

| ZSL-48368 | Inst. Air to Ignitor |

| ZSL-48369 | NG to Ignitor B-4821 |

| ZSL-48375 | Air to M-4821 |

| ZSL-48451 | Tail Gas to D-4901 |

| ZSL-48452 | Tail Gas to D-4951 |

| ZSL-48530 | SWS Gas from D-4802 |

| ZSL-48535 | Amine Gas to B-4841 |

| ZSL-48544A | NG from D-4951 |

| ZSL-48544C | NG to M-4821 |

| ZSL-48564 | NG to Ignitor B-4841 |

| ZSL-48568 | Inst. Air to Ignitor |

| ZSL-48569 | NG to Ignitor B-4841 |

| ZSL-48575 | Air to M-4841 |

RECURSOS NECESARIOS PARA LA REALIZACION DE MANTENIMIENTOS A LOS INSTRUMENTOS.

Al momento de realizar una parada de planta programada existe una diversidad de factores que van a influir en el mantenimiento de los instrumentos por los cuales deben tomarse en consideración debido a la importancia que estos acarrean, como son:

Disponibilidad de económica,

Selección del personal capacitado,

Maquinarias y equipos,

Disponibilidad de horas/hombre,

e) Estrategia de trabajo.

Cada una de ellas con su grado de importancia dentro de la realización de una parada de planta programada.

Disponibilidad económica:

Cuando se realiza una parada de planta programada la cantidad de dinero que se invierte en el mantenimiento de instrumentos es bastante considerable.

Para PDVSA invertir en el mantenimiento de los instrumentos es de vital importancia debido a las funciones de control en caso de una emergencia que ejecutan los (ESD), para ello en una parada de planta programada los instrumentos pasan por una serie de etapas como son:

Desmontaje,

Chequeo,

Calibración,

Montaje.

b) Personal Capacitado:

Por tratarse de un sistema tan delicado PDVSA se ve en la necesidad de capacitar al personal tanto fijo como contratado, con la finalidad de contar con el personal requerido al momento de que existiese una falla en los instrumentos asociados al sistema (ESD).

Para ello existe un centro de adiestramiento y capacitación (CIED) el cual se encarga de adiestrar y capacitar al personal con la finalidad de que esté se encuentre bien preparado para la ejecución del mantenimiento de los instrumentos asociados al sistema de (ESD) de esta forma el personal no cometerá errores los cuales pudieran causar una parada no programada.

c) Maquinaria y Equipos:

Este es otro punto en consideración al momento del mantenimiento, ya que hay que tomar previsiones en el uso de grúas, montacargas y maquinarias en general, esta maquinas deben tener su previa certificación antes de ingresar al área de PDVSA.

Los equipos de calibración cuentan con certificaciones lo cual garantizan que los instrumentos estarán en optimas condiciones y con su respectiva calibración al momento de ser instalado.

d) Disponibilidad de horas/hombre:

Esto se refiere a la cantidad de hora y horas/hombre disponibles que tiene la empresa para realizar el mantenimiento, tomando en consideración que la planta Recuperadora de Azufre no se debe mantener fuera de servicio por tiempo prolongado.

Estrategia de trabajo:

En esté punto entran factores como la logística, permisología, Seguridad Higiene Ambiente (SHA) y manuales de procedimientos.

En esté tópico trata cómo se debe llevar a cabo el mantenimiento para no afectar el cronograma de actividades ya previsto, y garantizar la eficiencia, seguridad, rendimiento y bajo costo.

Los instrumentos asociados a los ESD, sus lazos de control deben llevar un registro de los que se encuentran en condición de bypass ya que por motivos de seguridad no deben permanecer por tiempo prolongado en ese estado y llevar un control de tiempo para que estos no queden fuera de servicio y establecer las responsabilidades de quienes autorizan y ejecutan dichos trabajos.

Hay que tomar en consideración la logística, colocación de horarios de comida, trabajo y descanso; utilizar las normativas de seguridad vigentes en PDVSA, para evitar un incidente o un accidente que perjudiquen la continuidad del mantenimiento.

Utilizar los manuales de procedimientos los cuales garantizaran que el trabajo se realice bajo las especificaciones requeridas para evitar contratiempos durante el mantenimiento de los instrumentos asociados al Sistema de Parada de Emergencia(ESD).

LINEAMIENTOS PARA EL MANTENIMIENTO DE LOS INSTRUMENTOS

Con los lineamientos de mantenimiento a los Sistemas de (ESD), se podrá saber como se realizará el mantenimiento a los instrumentos los cuales se dividen en Instrumentos de protección, instrumentos de registro, instrumentos de indicación e instrumentos de transmisión, para cada uno de ellos se utilizara una metodología de mantenimiento distinta.

Con la aplicación de nuevas técnicas de calibración las cuales son realizadas por instrumentistas calificados y mano de obra calificada para realizar calibraciones tanto en el área de taller como en campo

Para los dispositivos de protección:

La siguiente tabla contiene las fallas típicas de los dispositivos de protección con sus respectivas actividades de mantenimiento preventivas y correctivas.

Tabla Nro. 4

Fallas Típicas de los Dispositivos de Protección

| Falla típica | Actividades preventivas | Actividades correctivas |

| Operación diferente del interruptor | Verificar periódicamente el estado y la operación del microswitch y los contactos. | *Instalar un multímetro (analógico o digital) en los contactos NC y C ó NO y C. *Activar el interruptor *Verificar el funcionamiento |

| Elemento sensor perforado o trabado. | Verificar las condiciones físicas del elemento sensor. | *Retirar el interruptor del proceso para verificar las condiciones físicas del interruptor. *Realizar mediciones de la variable para observar el funcionamiento del elemento sensor. |

| Resorte del rango esta partido o deformado. | Verificar las condiciones físicas del resorte. | *Reemplazar el resorte. |

| Calibración errónea | Verificar la calibración del interruptor. | *Instalar los patrones de calibración considerando la variable. |

| Conductores abiertos. | Verificar la continuidad de los conductores y el estado de los terminales. | *Instalar multímetro (analógicos o digitales). *Verificar la continuidad. |

Calibración de los dispositivos de protección:

La calibración de los dispositivos de protección, consiste en ajustar los interruptores para que estos activen los contactos de apertura y/o cierre tomando como base los valores de diseño, a fin de proteger los equipos y garantizar la continuidad operativa.

Los diagramas de calibración consisten en una representación gráfica del procedimiento a seguir en la instalación del interruptor para la calibración.

A continuación se especifican los diagramas de calibración para:

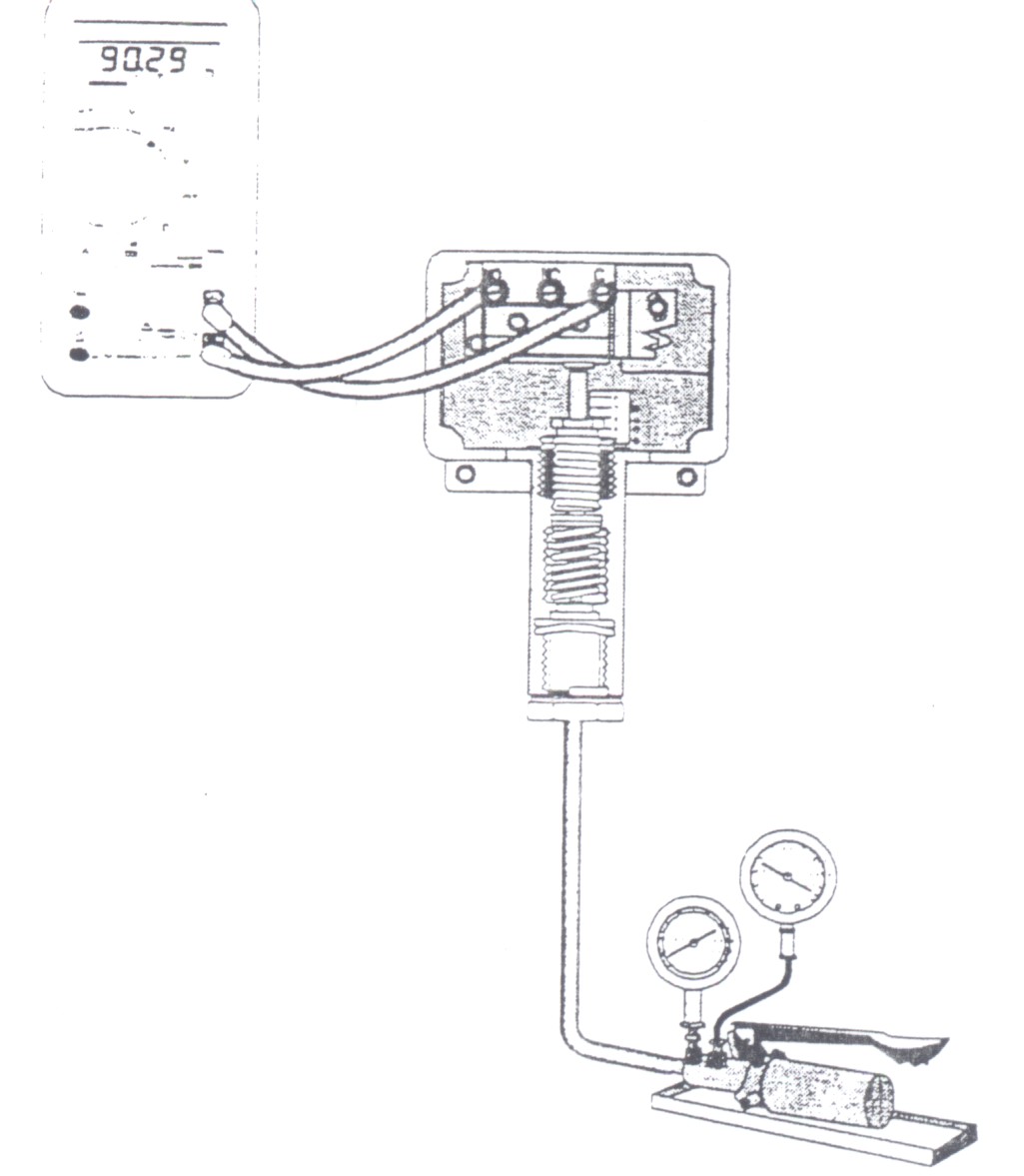

Interruptores de presión.

Interruptores de temperatura.

Interruptores de nivel

Interruptores de flujo.

Tabla Nro. 5

Procedimiento para la calibración de los interruptores de presión

| Pasos | Acción |

| 1 | Verificar el rango de trabajo del interruptor |

| 2 | Instalar el interruptor según el diagrama calibración |

| 3 | Verificar el tipo de instalación NC/NO |

| 4 | Aplicar el valor del rango de calibración |

| 5 | Corregir por ajuste de tensión del resorte |

| 6 | Verificar la apertura y/o cierre de los contactos |

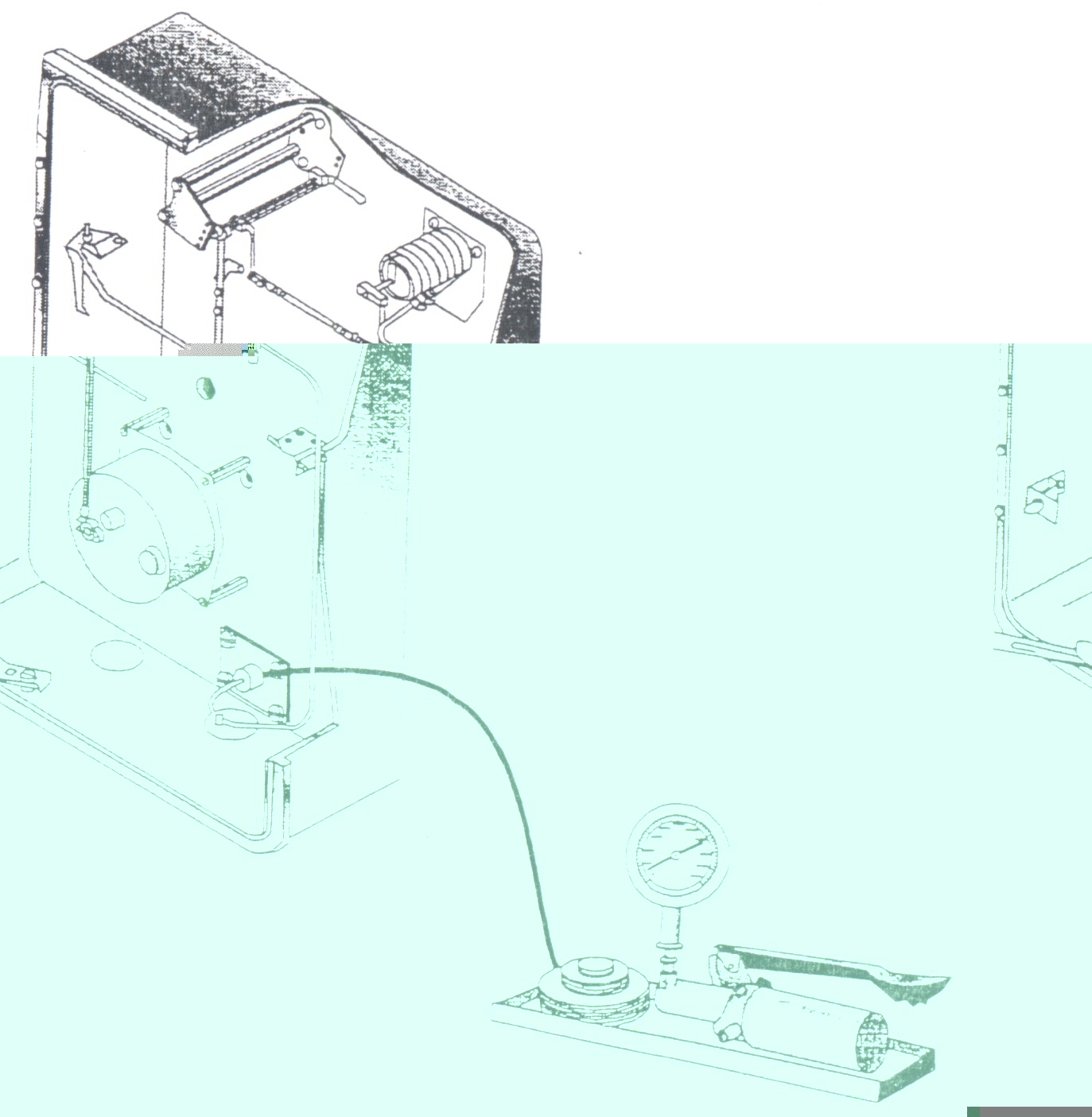

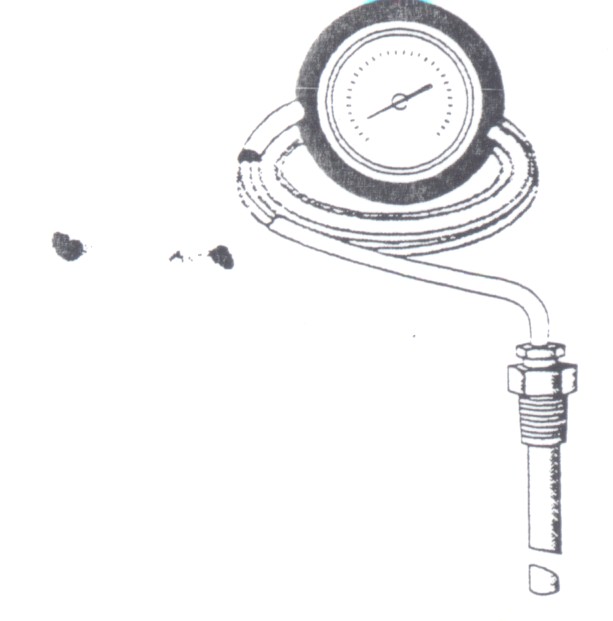

A continuación se ilustra el diagrama de calibración del interruptor de presión.

Importante: También se puede emplear como, equipo de calibración la maleta waflace, Heise. El Mod Cal, calibradores digitales, multímetro analógicos, ohmímetros, voltímetros, etc.

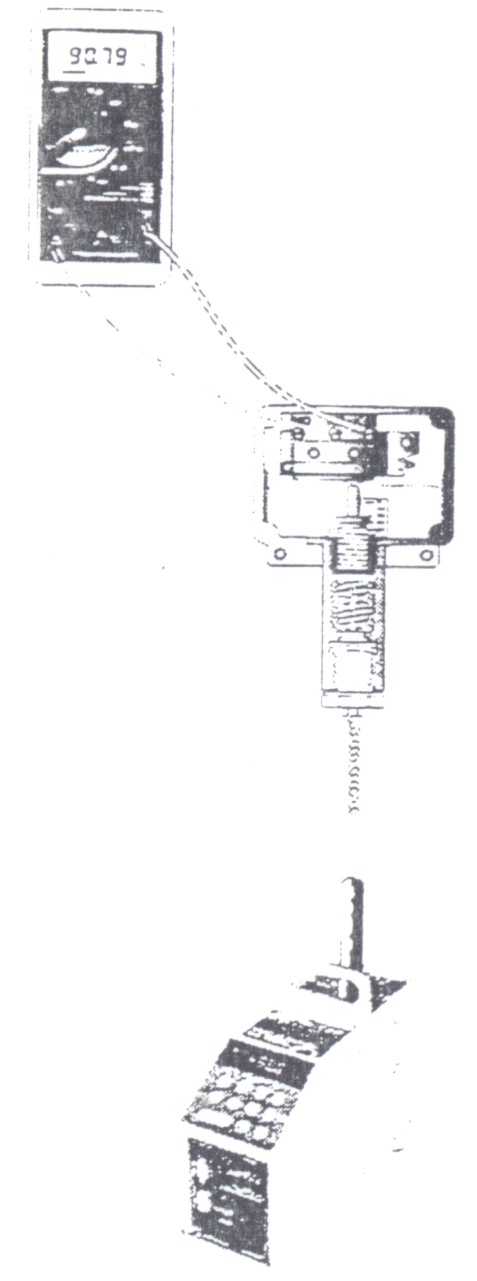

Tabla Nro. 6

Procedimiento para la calibración de Interruptores de Presión

| Pasos | Acción |

| 1 | Verificar el rango de operación del interruptor |

| 2 | Instalar el interruptor según el diagrama calibración |

| 3 | Verificar el tipo de instalación NC/NO |

| 4 | Aplicar el valor del rango de calibración |

| 5 | Ajustar el interruptor |

| 6 | Verificar la apertura y/o cierre de los contactos |

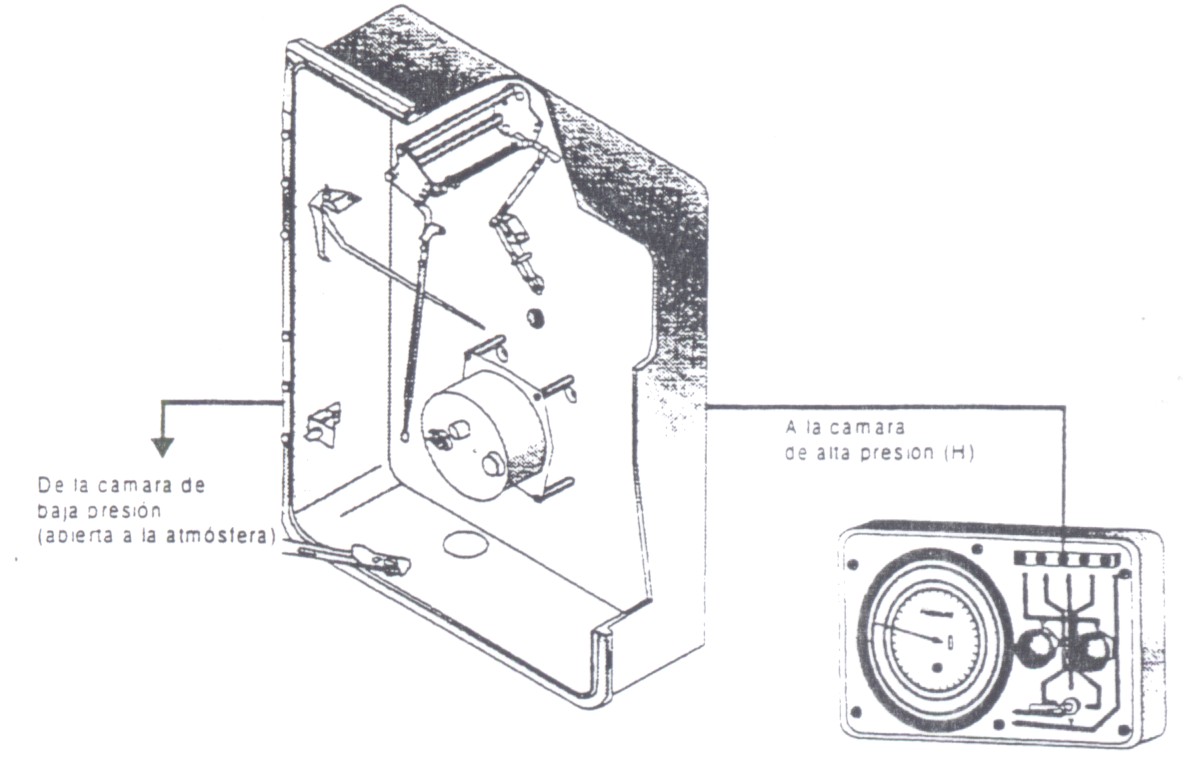

A continuación se ilustra el diagrama de calibración del interruptor de temperatura.

Importante: Se pueden utilizar otros equipos de calibración como multímetro analógicos, ohmímetros. Voltímetros, otros modelos de calibradores de temperatura digitales.

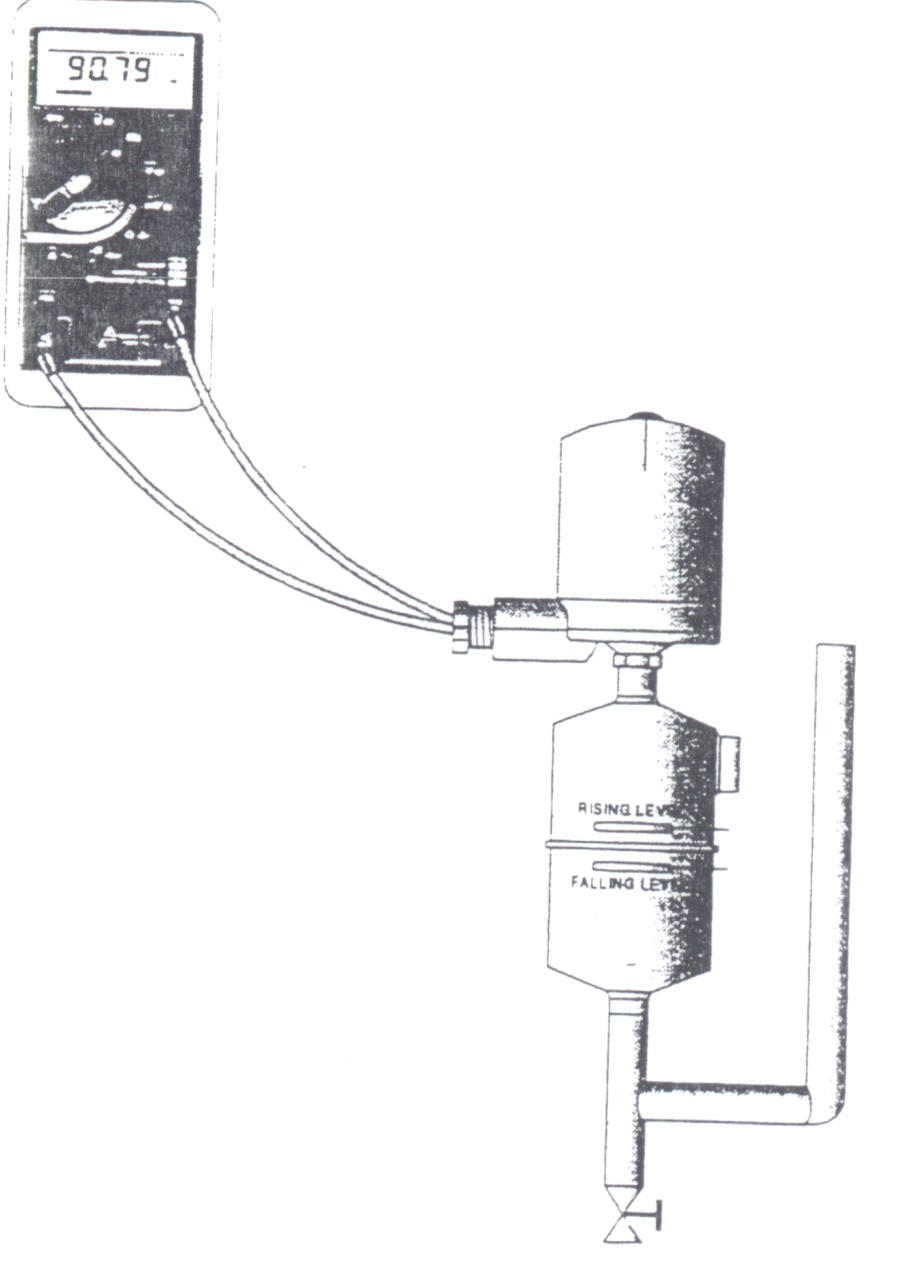

Tabla Nro. 7

Procedimiento para la calibración de Interruptores de Nivel

| Pasos | Acción |

| 1 | Verificar el rango de operación del interruptor |

| 2 | Instalar el interruptor según el diagrama calibración |

| 3 | Verificar el tipo de instalación NC/NO |

| 4 | Aplicar el valor del rango de calibración de nivel |

| 5 | Ajustar el interruptor |

| 6 | Verificar la apertura y/o cierre de los contactos |

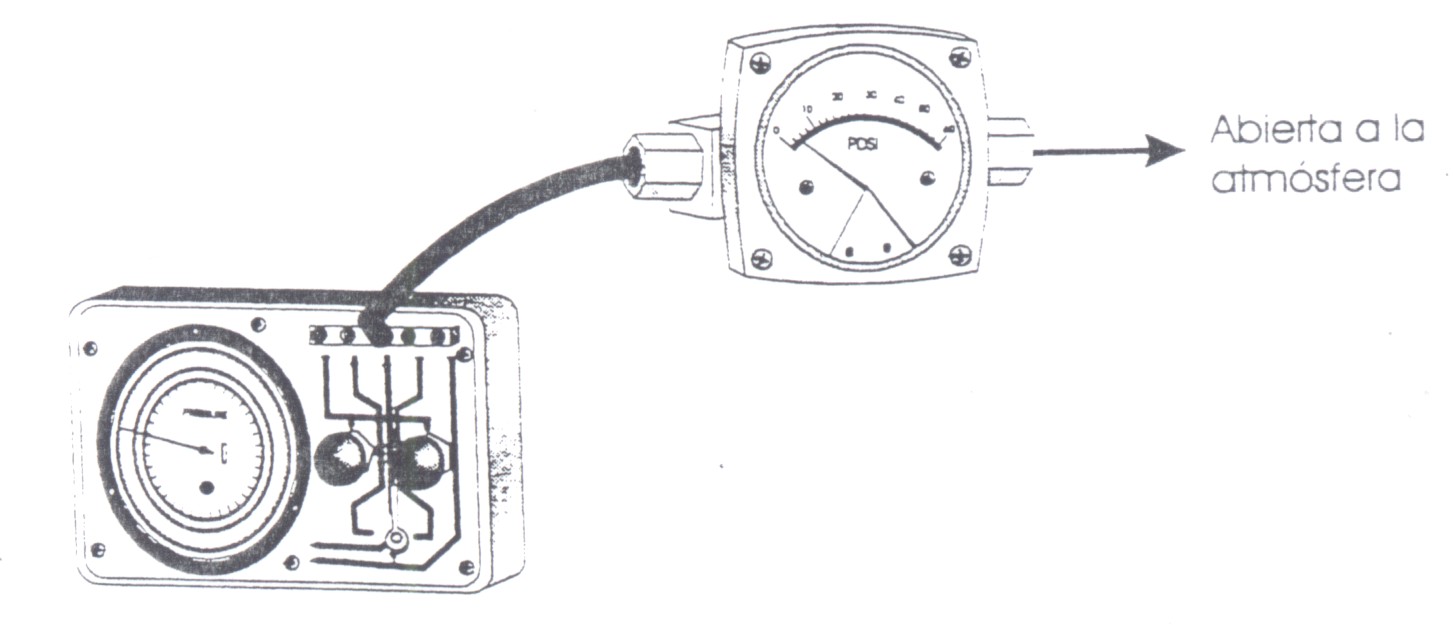

A continuación se ilustra el diagrama de calibración del interruptor de nivel.

Importante: También se pueden emplear, multímetro analógicos. Ohmímetros y voltímetros.

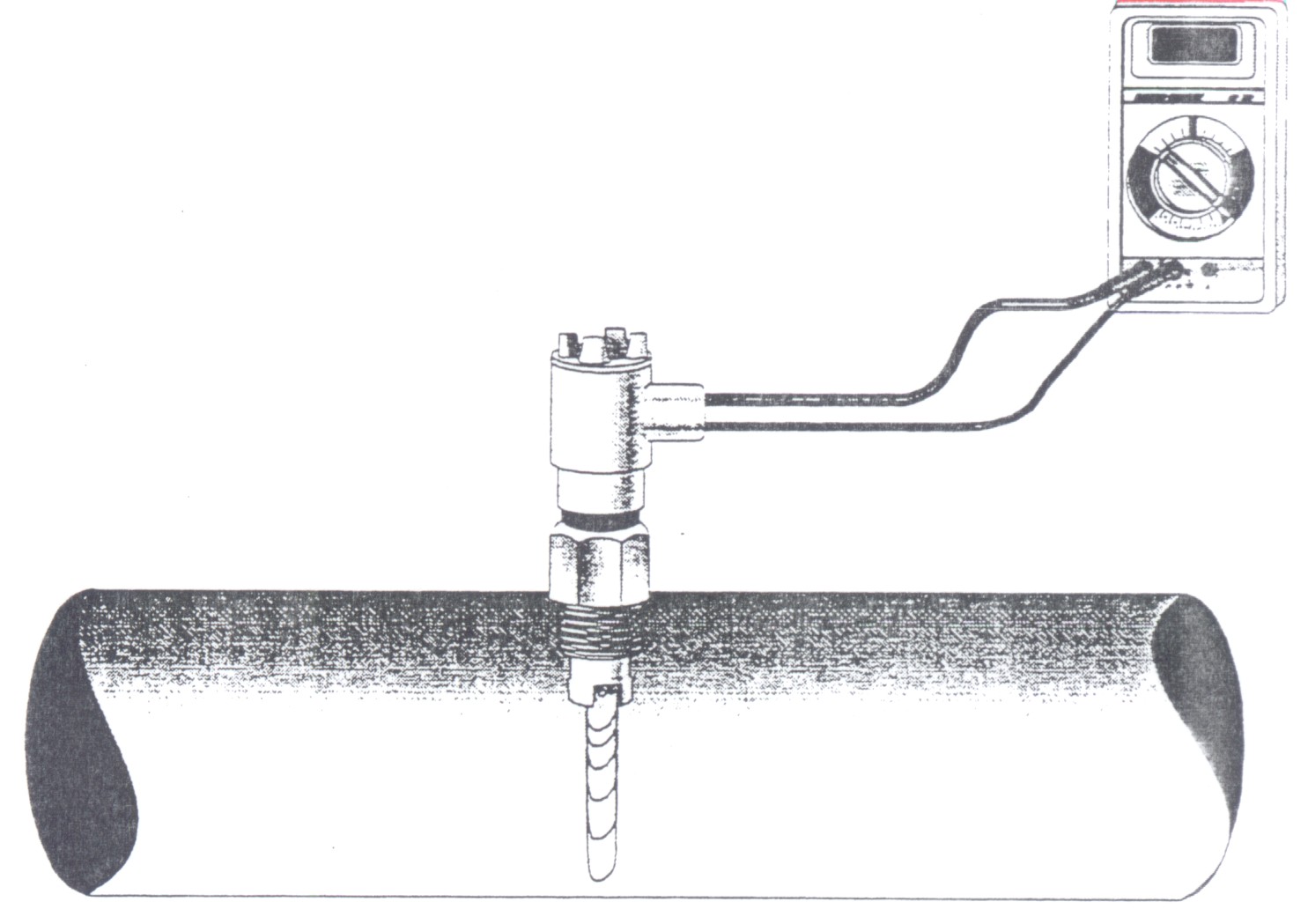

Tabla Nro. 8

Procedimiento para la calibración de Interruptores de flujo

| Pasos | Acción |

| 1 | Verificar el rango de operación del interruptor |

| 2 | Instalar el interruptor según el diagrama calibración |

| 3 | Verificar el tipo de instalación NC/NO |

| 4 | Probar el valor del rango de calibración |

| 5 | Ajustar el interruptor |

| 6 | Verificar la apertura y/o cierre de los contactos |

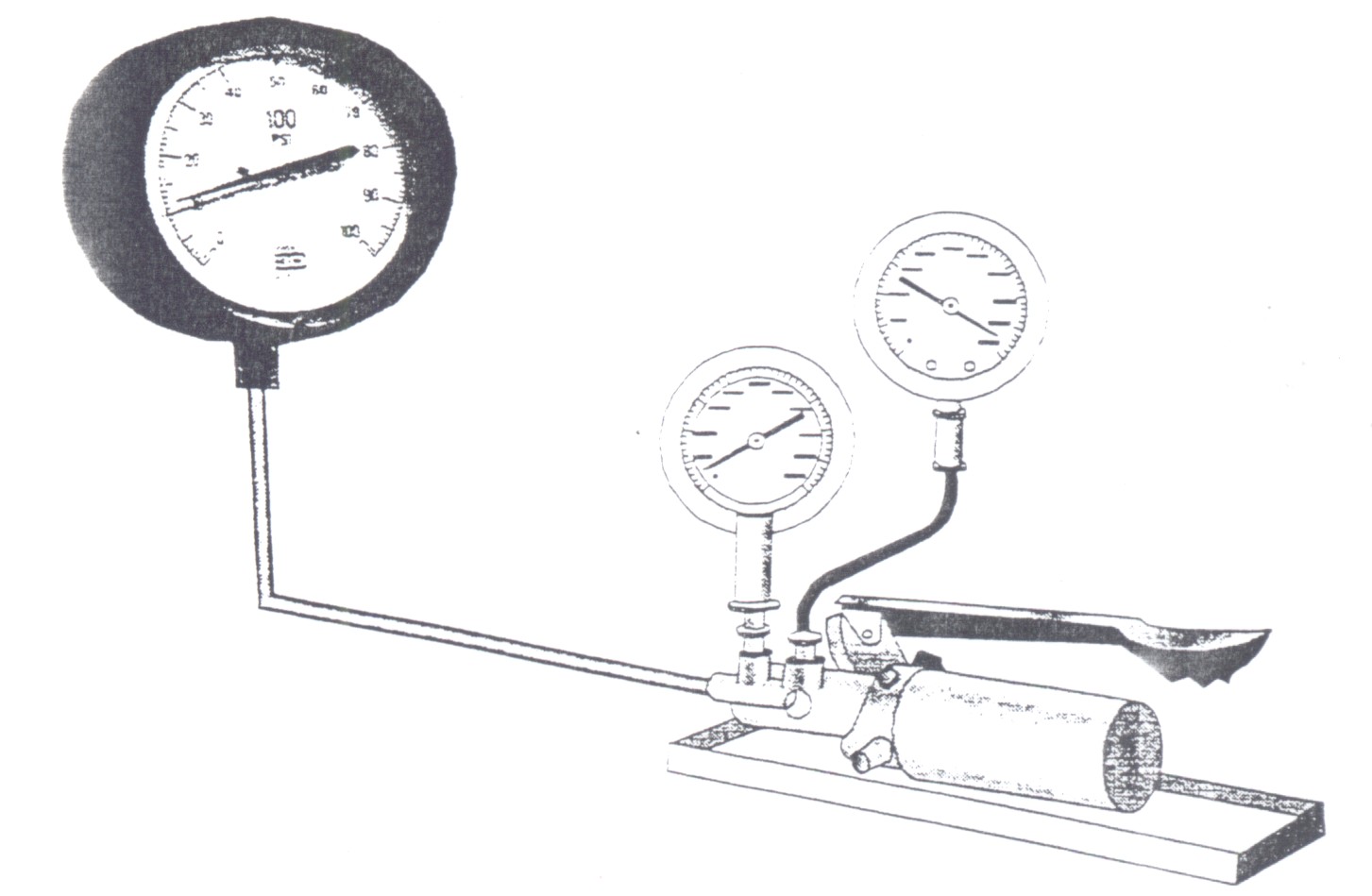

A continuación se ilustra un interruptor de flujo

Importante: Se puede activar el flujo a través de una línea de proceso con características acorde al censor o también se puede activar el interruptor manualmente.

b) Para los dispositivos de registro:

Los dispositivos de registro presentan una serie de fallas típicas para esté tipo de instrumento de tipo registradores las cuales son: Operación diferente del elemento sensor, Puntero de registro deformado y Descalibración.

La siguiente tabla contiene las fallas típicas de los instrumentos de registro con sus respectivas actividades de mantenimiento preventivas y correctivas.

Tabla Nro. 9

Fallas Típicas de los Instrumentos de Registros

| Falla típica | Actividades preventivas | Actividades correctivas |

| Operación diferente del elemento sensor | Verificar periódicamente el estado físico del elemento sensor | * Aplicar el valor de la variable utilizando el equipo de calibración(bomba hidráulica, regulador, maleta de temperatura, etc.) * observar el grado de expansión del elemento medidor. |

| Puntero de registro deformado | Verificar periódicamente el estado física del elemento sensor | * Extraer el puntero de medición de su base. * Colocarlo sobre una base plana y ejercerle presión para enderesarlo. |

| Instrumento descalibrado | Verificar periódicamente la calibración del registrador | * Conectar el registrador para la calibración. * Aplicar el 0% del valor de la variable y corregir. * Aplicar le 100% de la variable y corregir. |

La calibración de los registradores consiste en ajustar los registradores para que haya coincidencia en los valores registrados con los valores de la variable de medida en el proceso, los diagramas de calibración consisten en una representación gráfica del procedimiento a seguir en la instalación del registrador para la calibración.

En la siguiente tabla contiene los pasos a seguir en la calibración de los registradores.

Tabla Nro. 10

Calibración de Registradores

| Paso | Acción |

| 1 | Instalar el registrador según el diagrama de calibración. |

| 2 | Verificar el rango de trabajo del registrador. |

| 3 | Aplicar el 50% del valor de la variable y realizar el encuadre de la biela intermedia con las palancas impulsora y receptora formando un ángulo de 90° entre estos elementos (solamente para los registradores de placas y escalabones). |

| 4 | Aplicar el 0% del valor de la variable y corregir por el ajuste de amplitud o multiplicación hasta que el puntero ajuste de cero para llevar el puntero al 0% de la escala. |

| 5 | Aplicar el 100% del valor de la variable y corregir por el ajuste de amplitud o multiplicación hasta que el puntero indique el 100% de la escala. |

| 6 | Repetir los pasos 4 y 5 hasta que el puntero se ubique en los porcentajes correspondientes. |

| 7 | Aplicar el 50% del valor de la variable (en caso de que el puntero se ubique en un valor diferente del 50%). |

| 8 | Corregir por el ajuste de angulosidad para ubicarlo 5 0 10 veces en la dirección del error. |

| 9 | Repetir los pasos 4,5,6y 7. |

Nota: Este procedimiento de calibración aplica para las variables básicas de proceso (Presión, Flujo, Nivel, Temperatura) sólo debe considerarse el equipo requerido para la calibración.

Calibración para los instrumentos de registro.

A continuación se muestra el diagrama de calibración de un registrador de presión.

Importante: También pueden emplearse como equipo de calibración la maleta Wallace, Heise, Mod Cal, calibradores digitales, reguladores con manómetros, patrones, etc.

Calibración para los instrumentos de registro.

A continuación se muestra el diagrama de calibración de un registrador de flujo.

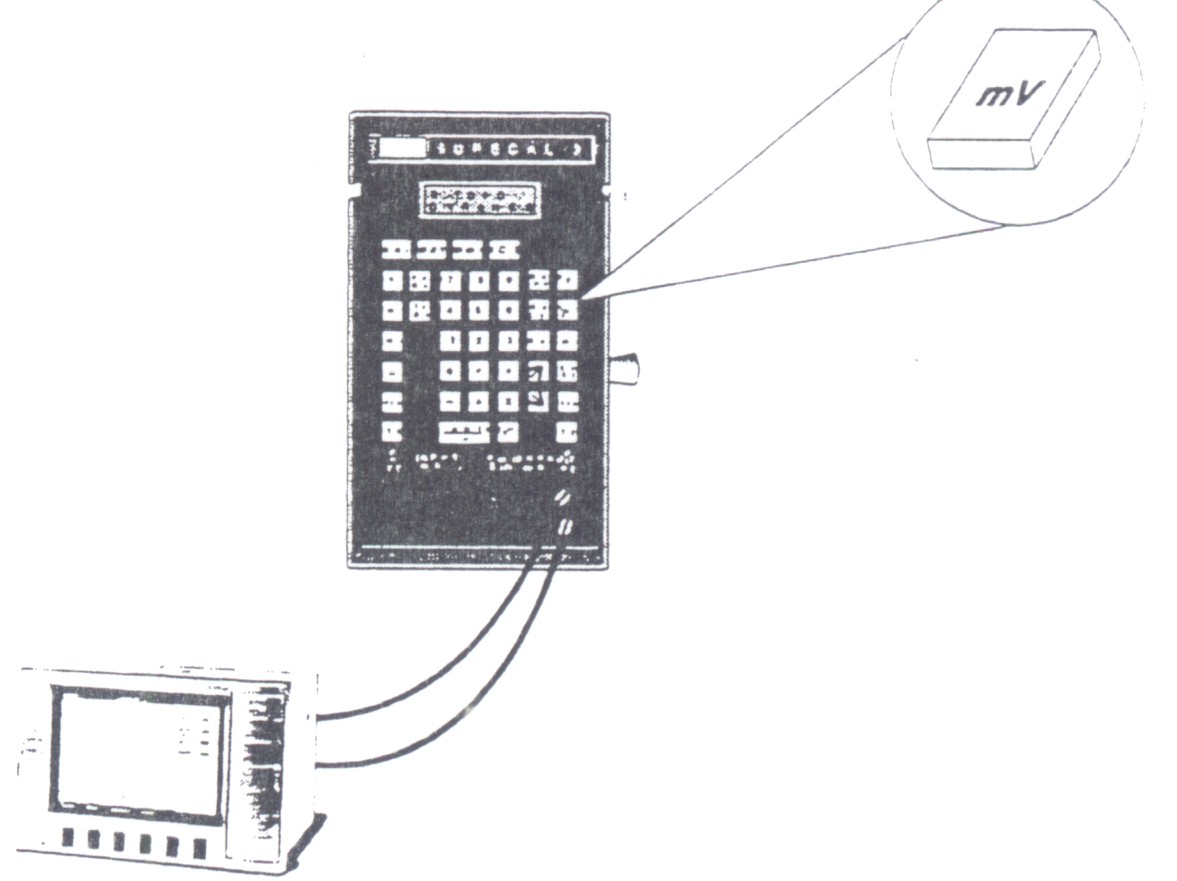

A continuación se muestra el diagrama de calibración de un registrador de temperatura

Importante: se pueden utilizar otros modelos de equipos de calibración analógicos y digitales y otros modelos de registradores.

Para los instrumento de indicación:

Las fallas típicas que presentan los indicadores son: Operación deficiente del elemento sensor, Puntero de medición deformado y descalibración.

La siguiente tabla contiene las fallas típicas de los instrumentos de indicación con sus respectivas actividades de mantenimiento preventivas y correctivas.

Tabla Nro.11

Fallas Típicas de los Instrumentos de Indicación

| Falla típica | Actividades preventivas | Actividades correctivas |

| Operación diferente del elemento sensor | Verificar periódicamente el estado físico del elemento sensor. | * Aplicar el valor de la variable utilizando el equipo de calibración(bomba hidráulica, regulador, maleta de temperatura, etc.) * observar el grado de expansión del elemento medidor. |

| Puntero de medición deformado | Verificar periódicamente el estado físico del puntero de medición | * Extraer el puntero de medición de su base. * Colocarlo sobre una base plana y ejercerle presión para enderesarlo. |