Industria y Materiales

Robótica

LA ROBOTICA

EN

NUESTROS DIAS

ÍNDICE

BREVE HISTORIA DE LA ROBÓTICA.

AUTOMATIZACIÓN Y ROBÓTICA

CLASIFICACIÓN DE LOS ROBOTS

APLICACIONES

4.1. INDUSTRIA

4.1.1 APLICACIÓN DE TRANSFERENCIA DE MATERIAL

4.1.2 CARGA Y DESCARGA DE MAQUINAS.

4.1.3 OPERACIONES DE PROCESAMIENTO.

4.1.4 OTRAS OPERACIONES DE PROCESO.

4.2 LABORATORIOS.

4.3 MANIPULADORES CINEMÁTICOS

4.4 AGRICULTURA.

4.5 ESPACIO

4.6 VEHÍCULOS SUBMARINOS

4.7 EDUCACIÓN

EL ROBOT INDUSTRIAL

5.1 CONSTRUCCIÓN DE UN ROBOT (ASPECTOS BÁSICOS EL BRAZO).

5.1.1 TEORIA BASICA UTILIZADA

5.1.2 ASPECTOS MATEMÁTICOS

5.1.3 DESCRIPCION DEL TRABAJO

5.1.4 CONCLUSIONES

5.2 EJEMPLOS ROBOTS INDUSTRIALES Y ACCESORIOS

ER-IX

ER-14

MK3

5.3 ACCESORIOS

5.4 ESTACIONES DE FABRICACIÓN

6. MERCADO DE LA ROBÓTICA Y LAS PERSPECTIVAS FUTURAS

-

BREVE HISTORIA DE LA ROBÓTICA.

Por siglos el ser humano ha construido máquinas que imiten las partes del cuerpo humano. Los antiguos egipcios unieron brazos mecánicos a las estatuas de sus dioses. Estos brazos fueron operados por sacerdotes, quienes clamaban que el movimiento de estos era inspiración de sus dioses. Los griegos construyeron estatuas que operaban con sistemas hidráulicas, los cuales se utilizaban para fascinar a los adoradores de los templos.

Durante los siglos XVII y XVIII en Europa fueron construidos muñecos mecánicos muy ingeniosos que tenían algunas características de robots.

Jacques de Vauncansos construyó varios músicos de tamaño humano a mediados del siglo XVIII. Esencialmente se trataba de robots mecánicos diseñados para un propósito específico: la diversión.

En 1805, Henri Maillardert construyó una

muñeca mecánica que era capaz de hacer dibujos.

Una serie de levas se utilizaban como `el pro-

grama ' para el dispositivo en el proceso de

escribir y dibujar. Éstas creaciones mecánicas

de forma humana deben considerarse como

inversiones aisladas que reflejan el genio de

hombres que se anticiparon a su época. Hubo otras

invenciones mecánicas durante la revolución in-

dustrial, creadas por mentes de igual genio,

muchas de las cuales estaban dirigidas al sector de

la producción textil. Entre ellas se puede citar la

hiladora giratoria de Hargreaves (1770), la hiladora mecánica de Crompton (1779), el telar mecánico de Cartwright (1785), el telar de Jacquard (1801), y otros.

El desarrollo en la tecnología, donde se incluyen las poderosas computadoras electrónicas, los actuadores de control retroalimentados, transmisión de potencia a través de engranes, y la tecnología en sensores han contribuido a flexibilizar los mecanismos autómatas para desempeñar tareas dentro de la industria. Son varios los factores que intervienen para que se desarrollaran los primeros robots en la década de los 50's. La investigación en inteligencia artificial desarrolló maneras de emular el procesamiento de información humana con computadoras electrónicas e inventó una variedad de mecanismos para probar sus teorías.

No obstante las limitaciones de las máquinas robóticas actuales, el concepto popular de un robot es que tiene una apariencia humana y que actúa como tal. Este concepto humanoide ha sido inspirado y estimulado por varias narraciones de ciencia ficción.

Una obra checoslovaca publicada en 1917 por Karel Kapek, denominada Rossum's Universal Robots, dio lugar al término robot. La palabra checa `Robota' significa servidumbre o trabajador forzado, y cuando se tradujo al ingles se convirtió en el término robot. Dicha narración se refiere a un brillante científico llamado Rossum y su hijo, quienes desarrollan una sustancia química que es similar al protoplasma. Utilizan ésta sustancia para fabricar robots, y sus planes consisten en que los robots sirvan a la clase humana de forma obediente para realizar todos los trabajos físicos. Rossum sigue realizando mejoras en el diseño de los robots, elimina órganos y otros elementos innecesarios, y finalmente desarrolla un ser ` perfecto '. El argumento experimenta un giro desagradable cuando los robots perfectos comienzan a no cumplir con su papel de servidores y se rebelan contra sus dueños, destruyendo toda la vida humana.

Entre los escritores de ciencia ficción, Isaac Asimov contribuyó con varias narraciones relativas a robots, comenzó en 1939, a él se atribuye el acuñamiento del término Robótica. La imagen de robot que aparece en su obra es el de una máquina bien diseñada y con una seguridad garantizada que actúa de acuerdo con tres principios.

Estos principios fueron denominados por Asimov las Tres Leyes de la Robótica, y son:

1.- Un robot no puede actuar contra un ser humano o, mediante la inacción, que un ser humano sufra daños.

2.- Un robot debe de obedecer las ordenes dadas por los seres humanos, salvo que estén en conflictos con la primera ley.

3.- Un robot debe proteger su propia existencia, a no ser que esté en conflicto con las dos primeras leyes.

Consecuentemente todos los robots de Asimov son fieles sirvientes del ser humano, de ésta forma su actitud contraviene a la de Kapek.

A continuación se presenta un cronograma de los avances de la robótica desde sus inicios.

DESARROLLO

Siglo XVIII.

A mediados del J. de Vaucanson construyó varias muñecas mecánicas de tamaño humano que ejecutaban piezas de música

1801

J. Jaquard invento su telar, que era una máquina programable para la urdimbre

1805

H. Maillardet construyó una muñeca mecánica capaz de hacer dibujos.

1946

El inventor americano G.C Devol desarrolló un dispositivo controlador que podía registrar señales eléctricas por medio magnéticos y reproducirlas para accionar un máquina mecánica. La patente estadounidense se emitió en 1952.

1951

Trabajo de desarrollo con teleoperadores (manipuladores de control remoto) para manejar materiales radiactivos. Patente de Estados Unidos emitidas para Goertz (1954) y Bergsland (1958).

1952

Una máquina prototipo de control numérico fue objetivo de demostración en el Instituto Tecnológico de Massachusetts después de varios años de desarrollo. Un lenguaje de programación de piezas denominado APT (Automatically Programmed Tooling) se desarrolló posteriormente y se publicó en 1961.

1954

El inventor británico C. W. Kenward solicitó su patente para diseño de robot. Patente británica emitida en 1957.

1954

G.C. Devol desarrolla diseños para Transferencia de artículos programada. Patente emitida en Estados Unidos para el diseño en 1961.

1959

Se introdujo el primer robot comercial por Planet Corporation. Estaba controlado por i nterruptores de fin de carrera.

1960

Se introdujo el primer robot `Unimate'', basada en la transferencia de artic. programada de Devol. Utilizan los principios de control numérico para el control de manipulador y era un robot de transmisión hidráulica.

1961

Un robot Unimate se instaló en la Ford Motors Company para atender una máquina de fundición de troquel.

1966

Trallfa, una firma noruega, construyó e instaló un robot de pintura por pulverización.

1968

Un robot móvil llamado `Shakey'' se desarrollo en SRI (standford Research Institute), estaba provisto de una diversidad de sensores así como una cámara de visión y sensores táctiles y podía desplazarse por el suelo.

1971

El `Standford Arm'', un pequeño brazo de robot de accionamiento eléctrico, se desarrolló en la Standford University.

1973

Se desarrolló en SRI el primer lenguaje de programación de robots del tipo de computadora para la investigación con la denominación WAVE. Fue seguido por el lenguaje AL en 1974. Los dos lenguajes se desarrollaron posteriormente en el lenguaje VAL comercial para Unimation por Víctor Scheinman y Bruce Simano.

1974

Cincinnati Milacron introdujo el robot T3 con control por computadora.

1975

El robot `Sigma'' de Olivetti se utilizó en operaciones de montaje, una de las primitivas aplicaciones de la robótica al montaje.

1976

Un dispositivo de Remopte Center Compliance (RCC) para la inserción de piezas en la línea de montaje se desarrolló en los laboratorios Charles Stark Draper Labs en estados Unidos.

1978

El robot T3 de Cincinnati Milacron se adaptó y programó para realizar operaciones de taladro y circulación de materiales en componentes de aviones, bajo el patrocinio de Air Force ICAM (Integrated Computer- Aided Manufacturing).

1978

Se introdujo el robot PUMA (Programmable Universal Machine for Assambly) para tareas de montaje por Unimation, basándose en diseños obtenidos en un estudio de la General Motors.

1979

Desarrollo del robot tipo SCARA (Selective Compliance Arm for Robotic Assambly) en la Universidad de Yamanashi en Japón para montaje. Varios robots SCARA comerciales se introdujeron hacia 1981.

1980

Un sistema robótico de captación de recipientes fue objeto de demostración en la Universidad de Rhode Island. Con el empleo de visión de máquina el sistema era capaz de captar piezas en orientaciones aleatorias y posiciones fuera de un recipiente.

1981

Se desarrolló en la Universidad de Carnegie- Mellon un robot de impulsión directa. Utilizaba motores eléctricos situados en las articulaciones del manipulador sin las transmisiones mecánicas habituales empleadas en la mayoría de los robots.

1982

IBM introdujo el robot RS-1 para montaje, basado en varios años de desarrollo interno. Se trata de un robot de estructura de caja que utiliza un brazo constituido por tres dispositivos de deslizamiento ortogonales. El lenguaje del robot AML, desarrollado por IBM, se introdujo también para programar el robot SR-1.

1983

Informe emitido por la investigación en Westinghouse Corp. bajo el patrocinio de National Science Foundation sobre un sistema de montaje

programable adaptable (APAS), un proyecto piloto para una línea de montaje automatizada flexible con el empleo de robots.

1984

Robots 8. La operación típica de estos sistemas permitía que se desarrollaran programas de robots utilizando gráficos interactivos en una computadora personal y luego se cargaban en el robot.

2. AUTOMATIZACIÓN Y ROBÓTICA

La historia de la automatización industrial está caracterizada por períodos de constantes innovaciones tecnológicas. Esto se debe a que las técnicas de automatización están muy ligadas a los sucesos económicos mundiales.

El uso de robots industriales junto con los sistemas de diseño asistidos por computadora (CAD), y los sistemas de fabricación asistidos por computadora (CAM), son la última tend nal y luego se cargaban en el robot.encia en automatización de los procesos de fabricación. Éstas tecnologías conducen a la automatización industrial a otra transición, de alcances aún desconocidos. Aunque el crecimiento del mercado de la industria Robótica ha sido lento en comparación con los primeros años de la década de los 80´s, de acuerdo a algunas predicciones, la industria de la robótica está en su infancia. Ya sea que éstas predicciones se realicen completamente, o no, es claro que la industria robótica, en una forma o en otra, permanecerá.

En la actualidad el uso de los robots industriales está concentrado en operaciones muy simples, como tareas repetitivas que no requieren tanta precisión. La Fig. 3.1 refleja el hecho de que en los 80´s las tareas relativamente simples como las máquinas de inspección, transferencia de materiales, pintado automotriz, y soldadura son económicamente viables para ser robotizadas. Los análisis de mercado en cuanto a fabricación predicen que en ésta década y en las posteriores los robots industriales

incrementaran su campo de aplicación, esto debido a los avances tecnológicos en sensorica, los cuales permitirán tareas mas sofisticadas como el ensamble de materiales.

Como se ha observado la automatización y la robótica son dos tecnologías estrechamente relacionadas. En un contexto industrial se puede definir la automatización como una tecnología que está relacionada con el empleo de sistemas mecánicos-eléctricos basados en computadoras para la operación y control de la producción. En consecuencia la robótica es una forma de automatización industrial.

Hay tres clases muy amplias de automatización industrial: automatización fija, automatización programable, y automatización flexible.

La automatización fija se utiliza cuando el volumen de producción es muy alto, y por tanto se puede justificar económicamente el alto costo del diseño de equipo especializado para procesar el producto, con un rendimiento alto y tasas de producción elevadas. Además de esto, otro inconveniente de la automatización fija es su ciclo de vida que va de acuerdo a la vigencia delproducto en el mercado.

La automatización programable se emplea cuando el volumen de producción es relativamente bajo y hay una diversidad de producción a obtener. En este caso el equipo de producción es diseñado para adaptarse a la variaciones de configuración del producto; ésta adaptación se realiza por medio de un programa (Software).

Por su parte la automatización flexible es más adecuada para un rango de producción medio. Estos sistemas flexibles poseen características de la automatización fija y de la automatización programada.

Los sistemas flexibles suelen estar constituidos por una serie de estaciones de trabajo interconectadas entre si por sistemas de almacenamiento y manipulación de materiales, controlados en su conjunto por una computadora.

De los tres tipos de automatización, la robótica coincide mas estrechamente con la automatización programable.

En tiempos más recientes, el control numérico y la telequerica son dos tecnologías importantes en el desarrollo de la robótica.

El control numérico (NC) se desarrolló para máquinas herramienta a finales de los años 40 y principios de los 50´s. Como su nombre lo indica, el control numérico implica el control de acciones de un máquina-herramienta por medio de números. Está basado en el trabajo original de Jhon Parsons, que concibió el empleo de tarjetas perforadas, que contienen datos de posiciones, para controlar los ejes de una máquina-herramienta.

El campo de la telequerica abarca la utilización de un manipulador remoto controlado por un ser humano.

A veces denominado teleoperador, el operador remoto es un dispositivo mecánico que traduce los movimientos del operador humano en movimientos correspondientes en una posición remota. A Goertz se le acredita el desarrollo de la telequerica. En 1948 construyó un mecanismo manipulador bilateral maestro-esclavo en el Argonne National Laboratory. El empleo más frecuente de los teleoperadores se encuentra en la manipulación de sustancias radiactivas, o peligrosas para el ser humano.

La combinación del control numérico y la telequerica es la base que constituye al robot modelo. Hay dos individuos que merecen el reconocimiento de la confluencia de éstas dos tecnologías y el personal que podía ofrecer en las aplicaciones industriales. El primero fue un inventor británico llamado Cyril Walter Kenward, que solicitó una patente británica para un dispositivo robótico en marzo de 1954. (El esquema se muestra abajo). La segunda persona citada es George C. Devol, inventor americano, al que debe atribuirse dos invenciones que llevaron al desarrollo de los robots hasta nuestros días. La primera invención consistía en un dispositivo para grabar magnéticamente señales eléctricas y reproducirlas para controlar un máquina. La segunda invención se denominaba Transferencia de Artículos Programada.

Un robot industrial es un máquina programable de uso general que tiene algunas características antropomórficas o ¨humanoides¨. Las características humanoides más típicas de los robots actuales es la de sus brazos móviles, los que se desplazarán por medio de secuencias de movimientos que son programados para la ejecución de tareas de utilidad.

La definición oficial de un robot industrial se proporciona por la Robotics Industries Association (RIA), anteriormente el Robotics Institute of América.

"Un robot industrial es un manipulador multifuncional reprogramable diseñado para desplazar materiales, piezas, herramientas o dispositivos especiales, mediante movimientos variables programados para la ejecución de una diversidad de tareas ".

Se espera en un futuro no muy lejano que la tecnología en robótica se desplace en una dirección que sea capaz de proporcionar a éstas máquinas capacidades más similares a las humanas.

3. CLASIFICACIÓN DE LOS ROBOTS

La potencia del software en el controlador determina la utilidad y flexibilidad del robot dentro de las limitantes del diseño mecánico y la capacidad de los sensores. Los robots han sido clasificados de acuerdo a su generación, a su nivel de inteligencia, a su nivel de control, y a su nivel de lenguaje de programación. Éstas clasificaciones reflejan la potencia del

software en el controlador, en particular, la sofisticada interacción de los sensores. La generación de un robot se determina por el orden histórico de desarrollos en la robótica. Cinco generaciones son normalmente asignadas a los robots industriales. La tercera generación es utilizada en la industria, la cuarta se desarrolla en los laboratorios de investigación, y la quinta generación es un gran sueño.

1.- Robots Play-back, los cuales regeneran una secuencia de instrucciones grabadas, como un robot utilizado en recubrimiento por spray o soldadura por arco. Estos robots comúnmente tienen un control de lazo abierto.

2.- Robots controlados por sensores, estos tienen un control en lazo cerrado de movimientos manipulados, y hacen decisiones basados en datos obtenidos por sensores.

3.- Robots controlados por visión, donde los robots pueden manipular un objeto al utilizar información desde un sistema de visión.

4.- Robots controlados adaptablemente, donde los robots pueden automáticamente reprogramar sus acciones sobre la base de los datos obtenidos por los sensores.

5.- Robots con inteligencia artificial, donde las robots utilizan las técnicas de inteligencia artificial para hacer sus propias decisiones y resolver problemas.

La Asociación de Robots Japonesa (JIRA) ha clasificado a los robots dentro de seis clases sobre la base de su nivel de inteligencia:

1.- Dispositivos de manejo manual, controlados por una persona.

2.- Robots de secuencia arreglada.

3.- Robots de secuencia variable, donde un operador puede modificar la secuencia fácilmente.

4.- Robots regeneradores, donde el operador humano conduce el robot a través de la tarea.

5.- Robots de control numérico, donde el operador alimenta la programación del movimiento, hasta que se enseñe manualmente la tarea.

6.- Robots inteligentes, los cuales pueden entender e interactuar con cambios en el medio ambiente.

Los programas en el controlador del robot pueden ser agrupados de acuerdo al nivel de control que realizan.

1.- Nivel de inteligencia artificial, donde el programa aceptará un comando como "levantar el producto" y descomponerlo dentro de una secuencia de comandos de bajo nivel basados en un modelo estratégico de las tareas.

2.- Nivel de modo de control, donde los movimientos del sistema son modelados, para lo que se incluye la interacción dinámica entre los diferentes mecanismos, trayectorias planeadas, y los puntos de asignación seleccionados.

3.- Niveles de servosistemas, donde los actuadores controlan los parámetros de los mecanismos con el uso de una retroalimentación interna de los datos obtenidos por los sensores, y la ruta es modificada sobre la base de los datos que se obtienen de sensores externos. Todas las detecciones de fallas y mecanismos de corrección son implementadas en este nivel.

En la clasificación final se considerara el nivel del lenguaje de programación. La clave para una aplicación efectiva de los robots para una amplia variedad de tareas, es el desarrollo de lenguajes de alto nivel. Existen muchos sistemas de programación de robots, aunque la mayoría del software más avanzado se encuentra en los laboratorios de investigación. Los sistemas de programación de robots caen dentro de tres clases :

1.- Sistemas guiados, en el cual el usuario conduce el robot a través de los movimientos a ser realizados.

2.- Sistemas de programación de nivel-robot, en los cuales el usuario escribe un programa de computadora al especificar el movimiento y el sensado.

3.- Sistemas de programación de nivel-tarea, en el cual el usuario especifica la operación por sus acciones sobre los objetos que el robot manipula.

4. APLICACIONES

Los robots son utilizados en una diversidad de aplicaciones, desde robots tortugas en los salones de clases, robots soldadores en la industria automotriz, hasta brazos teleoperados en el transbordador espacial.

Cada robot lleva consigo su problemática propia y sus soluciones afines; no obstante que mucha gente considera que la automatización de procesos a través de robots está en sus inicios, es un hecho innegable que la introducción de la tecnología robótica en la industria, ya ha causado un gran impacto. En este sentido la industria Automotriz desempeña un papel preponderante.

Es necesario hacer mención de los problemas de tipo social, económicos e incluso político, que puede generar una mala orientación de robotización de la industria. Se hace indispensable que la planificación de los recursos humanos, tecnológicos y financieros se realice de una manera inteligente.

Por el contrario la Robótica contribuirá en gran medida al incremento de el empleo. ¿Pero, como se puede hacer esto? Al automatizar los procesos en máquinas más flexibles, reduce el costo de maquinaria, y se produce una variedad de productos sin necesidad de realizar cambios importantes en la forma de fabricación de los mismo.

Esto originara una gran cantidad de empresas familiares (Micro y pequeñas empresas ) lo que provoca la descentralización de la industria.

4.1. INDUSTRIA

Los robots son utilizados por una diversidad de procesos industriales como lo son : la soldadura de punto y soldadura de arco, pinturas de spray, transportación de materiales, molienda de materiales, moldeado en la industria plástica, máquinas-herramientas, y otras más.

A continuación se hará una breve explicación de algunas de ellas.

4.1.1 APLICACIÓN DE TRANSFERENCIA DE MATERIAL

Las aplicaciones de transferencia de material se definen como operaciones en las cuales el objetivo primario es mover una pieza de una posición a otra. Se suelen considerar entre las operaciones más sencillas o directas de realizar por los robots. Las aplicaciones normalmente necesitan un robot poco sofisticado, y los requisitos de enclavamiento con otros equipos son

típicamente simples.

4.1.2 CARGA Y DESCARGA DE MAQUINAS.

Estas aplicaciones son de manejos de material en las que el robot se utiliza para servir a una máquina de producción transfiriendo piezas a/o desde las máquinas. Existen tres casos que caen dentro de ésta categoría de aplicación:

Carga/Descarga de Máquinas. El robot carga una pieza de trabajo en bruto en el proceso y descarga una pieza acabada. Una operación de mecanizado es un ejemplo de este caso.

Carga de máquinas. El robot debe de cargar la pieza de trabajo en bruto a los materiales en las máquinas, pero la pieza se extrae mediante algún otro medio. En una operación de prensado, el robot se puede programar para cargar láminas de metal en la prensa, pero las piezas acabadas se permite que caigan fuera de la prensa por gravedad.

Descarga de máquinas. La máquina produce piezas acabadas a partir de materiales en bruto que se cargan directamente en la máquina sin la ayuda de robots. El robot descarga la pieza de la máquina. Ejemplos de ésta categoría incluyen aplicaciones de fundición de troquel y moldeado plástico.

La aplicación se tipifica mejor mediante una célula de trabajo con el robot en el centro que consta de la máquina de producción, el robot y alguna forma de entrega de piezas.

4.1.3 OPERACIONES DE PROCESAMIENTO.

Además de las aplicaciones de manejo de piezas, existe una gran clase de aplicaciones en las cuales el robot realmente efectúa trabajos sobre piezas. Este trabajo casi siempre necesita que el efector final del robot sea una herramienta en lugar de una pinza.

Por tanto la utilización de una herramienta para efectuar el trabajo es una característica distinta de este grupo de aplicaciones. El tipo de herramienta depende de la operación de procesamiento que se realiza.

Soldadura por puntos. Como el término lo sugiere, la soldadura por puntos es un proceso en el que dos piezas de metal sé soldan en puntos localizados al hacer pasar una gran corriente eléctrica a través de las piezas donde se efectúa la soldadura.

Soldadura por arco continua. La soldadura por arco es un proceso de soldadura continua en oposición a la soldadura por punto que podría llamarse un proceso discontinuo. La soldadura de arco continua se utiliza para obtener uniones largas o grandes uniones soldadas en las cuales, a menudo, se necesita una cierre hermético entre las dos piezas de metal que se van a unir. El proceso utiliza un electrodo en forma de barra o alambre de metal para suministrar la alta corriente eléctrica de 100 a 300 amperes. Recubrimiento con spray

La mayoría de los productos fabricados de materiales metálicos requieren de alguna forma de acabado de pintura antes de la entrega al cliente. La tecnología para aplicar estos acabados varia en la complejidad desde métodos manuales simples a técnicas automáticas altamente sofisticadas. Se dividen los métodos de recubrimiento industrial en dos categorías:

1.- Métodos de recubrimiento de flujo e inmersión.

2.- Métodos de recubrimiento al spray.

Los métodos de recubrimiento mediante flujo de inmersión se suelen considerar que son métodos de aplicar pintura al producto de baja tecnología. La inmersión simplemente requiere sumergir la pieza o producto en un tanque de pintura liquida.

4.1.4 OTRAS OPERACIONES DE PROCESO.

Además de la soldadura por punto, la

Soldadura por arco, y el recubrimiento

al spray existe una serie de otras aplica-

ciones de robots que utilizan alguna

forma de herramienta especializada como

efector final. Operaciones que están en

ésta categoría incluyen:

-

Taladro, acanalado, y otras aplicaciones de mecanizado.

-

Rectificado, pulido, desbarbado, cepillado y similares.

-

Remachado, Corte por chorro de agua.

.

4.2 LABORATORIOS.

Los robots están encontrando un gran número de aplicaciones en los laboratorios. Llevan acabo con efectividad tareasm repetitivas como la colocación de tubos de pruebas dentro de los instrumentos de medición. En ésta etapa de su desarrollo los robots son utilizados para realizar procedimientos manuales automatizados. Un típico sistema de preparación de muestras consiste de un robot y una estación de laboratorio, la cual contiene balanzas, dispensarios, centrifugados, racks de tubos de pruebas, etc.

Las muestras son movidas desde la estación de laboratorios por el robot bajo el control de procedimientos de un programa.

Los fabricantes de estos sistemas mencionan

tener tres ventajas sobre la operación manual:

incrementan la productividad, mejoran el con-

trol de calidad y reducen la exposición del ser

humano a sustancias químicas nocivas.

Las aplicaciones subsecuentes incluyen la

medición del PH, viscosidad, y el porcentaje

de sólidos en polímeros, preparación de plas-

ma humano para muestras para ser examina-

das, calor, flujo, peso y disolución de mues-

tras para presentaciones espectromáticas.

4.3 MANIPULADORES CINEMÁTICOS

La tecnología robótica encontró su primer aplicación en la industria nuclear con el desarrollo de teleoperadores para manejar material radiactivo. Los robots más recientes han sido utilizados para soldar a control remoto y la inspección de tuberías en áreas de alta radiación. El accidente en la planta nuclear de Three Mile Island en Pennsylvania en 1979 estimuló el desarrollo y aplicación de los robots en la industria nuclear. El reactor numero 2 (TMI-2) predio su enfriamiento, y provocó la destrucción de la mayoría del reactor, y dejo grandes áreas del reactor contaminadas, inaccesible para el ser humano. Debido a los altos niveles de radiación las tareas de limpieza solo eran posibles por medios remotos. Varios robots y vehículos controlados remotamente han sido utilizados para tal fin en los lugares donde ha ocurrido una catástrofe de este tipo. Ésta clase de robots son equipados en su mayoría con sofisticados equipos para detectar niveles de radiación, cámaras, e incluso llegan a traer a bordo un minilaboratorio para hacer pruebas.

4.4 AGRICULTURA.

Para muchos la idea de tener un robot agricultor es ciencia ficción, pero la realidad es muy diferente; o al menos así parece ser para el Instituto de Investigación Australiano, el cual ha invertido una gran cantidad de dinero y tiempo en el desarrollo de este tipo de robots. Entre sus proyectos se encuentra una máquina que esquila a la ovejas. La trayectoria del cortador sobre el cuerpo de las ovejas se planea con un modelo geométrico de la oveja.

Para compensar el tamaño entre la oveja real y el modelo, se tiene un conjunto de sensores que registran la información de la respiración del animal como de su mismo tamaño, ésta es mandada a una computadora que realiza las compensaciones necesarias y modifica la trayectoria del cortador en tiempo real.

Debido a la escasez de trabajadores en los obradores, se desarrolla otro proyecto, que consiste en hacer un sistema automatizado de un obrador, el prototipo requiere un alto nivel de coordinación entre una cámara de vídeo y el efector final que realiza en menos de 30 segundos ocho cortes al cuerpo del cerdo.

Por su parte en Francia se hacen aplicaciones de tipo experimental para incluir a los robots en la siembra, y poda de los viñedos, como en la pizca de la manzana.

4.5 ESPACIO

La exploración espacial posee problemas especiales para el uso de robots. El medio ambiente es hostil para el ser humano, quien requiere un equipo de protección muy costoso tanto en la Tierra como en el Espacio. Muchos científicos han hecho la sugerencia de que es necesario el uso de Robots para continuar con los avances en la exploración espacial; pero como todavía no se llega a un grado de automatización tan precisa para ésta aplicación, el ser humano aún no ha podido ser reemplazado por estos. Por su parte, son los teleoperadores los que han encontrado aplicación en los transbordadores espaciales.En Marzo de 1982 el transbordador Columbia fue el primero en utilizar este tipo de robots, aunque el ser humano participa en la realización del control de lazo cerrado.

Algunas investigaciones están encaminadas al diseño, construcción y control de vehículos autónomos, los cuales llevarán abordo complejos laboratorios y cámaras muy sofisticadas para la exploración de otros planetas.

En Noviembre de 1970 los Rusos consiguieron el alunizaje del Lunokhod 1, el cual poseía cámaras de televisión, sensores y unpequeño laboratorio, era controlado remotamente desde la tierra.

En Julio de 1976, los Norteamericanos aterrizaron en Marte el Viking 1, llevaba abordo un brazo robotizado, el cual recogíamuestras de piedra, tierra y otros elementos las cuales eran analizados en el laboratorio que fue acondicionado en el interior del robot. Por supuesto también contaba con un equipo muy sofisticado de cámaras de vídeo.

4.6 VEHÍCULOS SUBMARINOS

Dos eventos durante el verano de 1985 provocaron el incremento por el interés de los vehículos submarinos. En el primero -Un avión de la Air Indian se estrelló en el Océano Atlántico cerca de las costas de Irlanda - un vehículo submarino guiado remotamente, normalmente utilizado para el tendido de cable, fue utilizado para encontrar y recobrar la caja negra del avión. El segundo fue el descubrimiento del Titanic en el fondo de un cañón, donde había permanecido después del choque con un iceberg en 1912, cuatro kilómetros abajo de la superficie. Un vehículo submarino fue utilizado para encontrar, explorar y filmarel hallazgo.

En la actualidad muchos de estos vehículos submarinos se utilizan en la inspección y mantenimiento de tuberías que conducen petróleo, gas o aceite en las plataformas oceánicas; en el tendido e inspección del cableado para comunicaciones, para investigaciones geológicas y geofísicas en el suelo marino.

La tendencia hacia el estudio e investigación de este tipo de robots se incrementará a medida que la industria se interese aún más en la utilización de los robots, sobra mencionar los beneficios que se obtendrían si se consigue una tecnología segura para la exploración del suelo marino y la explotación del mismo.

4.7 EDUCACIÓN

Los robots están apareciendo en los salones de clases de tres distintas formas. Primero, los programas educacionales utilizan la simulación de control de robots como un medio de enseñanza. Un ejemplo palpable es la utilización del lenguaje de programación del robot Karel, el cual es un subconjunto de Pascal; este es utilizado por la introducción a la enseñanza de la programación.

El segundo y de uso más común es el uso

Del robot tortuga en conjunción con el

lenguaje LOGO para enseñar ciencias compu-

tacionales. LOGO fue creado con la intención

de proporcionar al estudiante un medio

natural y divertido en el aprendizaje de las ma-

temáticas.

En tercer lugar está el uso de los robots en

los salones de clases. Una serie de manipula-

dores de bajo costo, robots móviles, y siste-

mas completos han sido desarrollados para

su utilización en los laboratorios educacio-

nales. Debido a su bajo costo muchos de

estos sistemas no poseen una fiabilidad en su sistema mecánico, tienen poca exactitud, no existen los sensores y en su mayoría carecen de software.

5. EL ROBOT INDUSTRIAL

El robot industrial nace de la unión de una estructura mecánica articulada y de un sistema electrónico de control en el que se integra una computadora. Esto permite la programación y control de los movimientos a efectuar por

el robot y la memorización de las diversas secuencias de trabajo, por lo que le da al robot una gran flexibilidad y posibilita su adaptación a muy diversas tareas y medios de trabajo,

El robot industrial es pues un dispositivo multifuncional, es decir, apto para muy diversas aplicaciones, al contrario de la máquina automática clásica, fabricada para realizar de forma repetitiva un tipo determinado de operaciones.

El robot inductrial se disña en función de diversos movimientos que debe poder ejecutar; es decir, lo que importa son sus grados de libertad, su campo de trabajo, su comportamiento estático y dinámico.

La capacidad del robot industrial para reconfigurar su ciclo de trabajo, unida a la versatilidad y variedad de sus elementos terminales (pinzas, garras, herramientas, etc.), le permite adaptarse fácilmente a la evolución o cambio de los procesos de producción, facilitando su reconversión.

Los robots industriales están disponibles en una amplia gama de tamaños, formas y configuraciones físicas. La gran mayoría de los robots comercialmente disponibles en la actualidad tienen una de estas cuatro configuraciones básicas:

-

configuración polar

-

configuración cilíndrica

-

configuración de coordenadas cartesianas

-

configuración de brazo articulado

La configuración polar utiliza coordenadas polares para especificar cualquier posición en términos de una rotación sobre su base, un ángulo de elevación y una extensión lineal del brazo.

La configuración cilíndrica sustituye un movimiento lineal por uno rotacional sobre su base, con los que se obtiene un medio de trabajo en forma de cilindro.

La configuración de coordenadas cartesianas posee tres movimientos lineales, y su nombre proviene de las coordenadas cartesianas, las cuales son masa adecuadas para describir la posición y movimiento del brazo. Los robots cartesianos a veces reciben el nombre de XYZ, donde las letras representan a los tres ejes del movimiento.

La configuración de brazo articulado utiliza únicamente articulaciones rotacionales para conseguir cualquier posición y por esto es el más versátil.

5.1 ASPECTOS BÁSICOS PARA LA CONSTRUCCIÓN DE UN ROBOT (BRAZO)

5.1.1 TEORIA BASICA UTILIZADA

Para tener una idea más clara de lo que es un robot hoy en día, definámoslo como un Robot es un manipulador reprogramable y multifuncional, diseñado para mover materiales, partes, herramientas o dispositivos especializados a través de movimientos programados variables para la ejecución de una gran variedad de tareas.

Un Robot, como toda maquina, consta de diversos componentes para su funcionamiento, estos son:

1.- Brazo: Es un conjunto de eslabones (Secciones rígidas entre articulaciones, normalmente huecas para permitir la introducción de engranajes, cableados eléctricos, mangueras de aire o aceite, etc.) y articulaciones de movimiento lineal o rotacional formando una cadena. Su función es colocar al actuador final (Herramienta) del robot en alguna posición determinada del espacio, para realizar algún trabajo.

2.- Muñeca: Es un conjunto de pequeños eslabones y articulaciones rotacionales formando también una cadena. La muñeca la podríamos ver como un brazo muy pequeño que se encuentra en el extremo del brazo. Una vez que el brazo coloca al actuador final en alguna posición en el espacio, la muñeca es la que nos permite orientar al actuador final en la dirección deseada para realizar el trabajo.

3.- Actuadores Finales: Son las diferentes herramientas que se pueden montar en la muñeca. Ej., pinzas, pistola de pintar, pistola desoldar, taladro, etc.

4.- Impulsores y mecanismos de Impulsión: Se refiere a los dispositivos que van a mover al robot como motores eléctricos, motores y pistones hidráulicos o neumáticos. Los Mecanismos de Impulsión son dispositivos que transmiten el movimiento de los impulsores a los elementos del robot. Estos son en gral.Sistemas de engranes, bandas y cadenas.

5.- Controles: Es el equipo que controla todas las operaciones del Robot. Da las instrucciones a los impulsores para dirigir y secuenciar los movimientos del brazo y muñeca y las acciones del actuador final.

6.- Sensores: Existen sensores para 2 propósitos unos denominados como sensores de estado y acciones del robot mismo: De este tipo de sensores existen para medir posición, velocidad, fuerza, par, etc. Los sensores de posición, por ejemplo, le sirven al equipo de control del robot para saber en que posición se encuentra cada articulación. Y los otros nombrados como Sensores del mundo externo del robot: Existen sensores para que el robot pueda interactuar con su medio ambiente. Se pueden encontrar de muy diferentes complejidades. Por ejemplo, existen sensores de distancia y de proximidad, para que un robot pueda saber a que distancia o sí esta cerca de algún objeto. También hay sensores de tacto capaces de reconocer objetos pequeños como, tornillos, tuercas, etc., para procesos de ensamblaje. Además de sistemas de visión artificial, por medio del cual un robot puede ver su entorno, identificando los objetos que se encuentra a su alrededor, lo cual le sirve para tomar decisiones, al estar realizando su trabajo.

5.1.2. ASPECTOS MATEMÁTICOS

Para describir la relación traslacional y rotacional entre elementos adyacentes (como lo son las articulaciones de un robot) se utiliza la "Representación Denavit- Harternberg" (D-H) que es un método matricial para establecer de forma sistemática un sistema de coordenadas (sistema ligado al cuerpo) para cada elemento de una cadena articulada. La representación D-H resulta en una matriz de transformación homogénea 4 X 4 que representa cada uno de los sistemas de coordenadas de los elementos en la articulación con respecto al sistema de coordenadas del elemento previo.

Así, mediante transformaciones secuenciales, el efector final expresado en las "coordenadas de la mano" se puede transformar y expresar en las "coordenadas de la base" que constituyen el sistema inercial de este sistema dinámico. De aquí surgen los conceptos de "Análisis Cinematico Directo" que no es mas que la manera de calcular la posición y orientación del efector final de un brazo articulado conociendo las coordenadas de su base y los parámetros geométricos del mismo; y el "Análisis Cinematico Inverso" que es exactamente la operación contraria, a partir de las coordenadas del efector final, se pueden obtener las de la base. Esto se muestra en el diagrama de la figura 4 del anexo1.

Se puede establecer para cada elemento en sus ejes de articulacion un sistema de coordenadas cartesiano ortonormal (Xi, Yi, Zi), donde i = 1, 2,…, n (n = numero de grados de libertad o articulaciones del brazo), mas el sistema de coordenadas de la base. Como una articulacion giratoria tiene solamente un grado de libertad, cada sistema de coordenadas (Xi, Yi, Zi) del brazo de un robot corresponde a la articulacion i + 1 y esta fija en el elemento i . Cuando el actuador de la articulacion activa la articulacion i , el elemento i se movera con respecto al elemento i - 1. Como el sistema de coordenadas i-esimo esta fijo al elemento i, se mueve junto con el elemento i. Asi pues, el sistema de coordenadas n-esimo se mueve con la mano (elemento n). Las coordenadas de la base se definen como el sistema de coordenadas numero 0 (Xo, Yo, Zo), que tambien es el sistema de coordenadas inercial del brazo. Asi, para un brazo como el PUMA (caso del Robix RCS-6 con sus 6 ejes), tenemos 7 sistemas de coordenadas, que representamos con (Xo, Yo, Zo), ( X1, Y2, Z3), …( X6, Y6, Z6).

Cada sistema de coordenadas se determina y establece sobre la base de tres reglas:

1.El eje Zi-1 yace a lo largo del eje de la articulacion.

2.El eje Xi es normal al eje Zi-1 y apunta hacia afuera de el.

3.El eje Y1 completa el sistema de coordenadas dextrogiro segun se requiera.

Mediante estas reglas, uno es libre de escoger la localizacion del sistema de coordenadas 0 en cualquier parte de la base soporte, mientras que el eje Z0 este a lo largo del eje de movimiento de la primera articulacion. El ultimo sistema de coordenadas (el n-esimo) se puede colocar en cualquier parte de la mano, mientras que el eje Xn sea nomal al eje Zn-1. Las relaciones entre elementos adyacentes se pueden representar mediante la matriz de transformacion homogenea 4 X 4. La importancia de esta asignacion es que ayudara al desarrollo de un procedimiento consistente para derivar la solucion de la articulacion tal como se presenta en secciones posteriores.

Una vez establecido el sistema de coordenadas D-H para cada elemento, se puede desarrollar facilmente una matriz de transformacion homogenea que relacione al sistema de coordenadas i-esimo con el sistema de coordenadas (i-1)-esimo.

5.1.3. DESCRIPCION DEL TRABAJO

El paquete de construcción de robots RobixTM RCS-6 combina las características de un robot de nivel industrial con la facilidad de uso y el bajo costo. En la figura 5 del anexo 1, el diagrama muestra las partes del sistema RCS-6. Primeramente existe el archivo rbx.bat el cual instala el rbxdrv.exe y después corre el rbxcon.exe, que es la consola o interfase con el usuario, como se puede apreciar en el diagrama, el rbxdrv.exe es el corazón mismo del software del equipo.

La Consola de Programas, que es un escritorio de programación interactivo (rbxcon.exe). La Consola de Programas es útil para todo tipo de usuarios, ya sean novatos o expertos, y permite secuencias extensas de programación interactiva sin necesidad de teclear. El programa rbxcon.exe es ejecutado automáticamente al arrancar el software, y a continuación se explican algunas de sus características:

-

Escritorio de trabajo de Ventana Completa que corre bajo MS-DOS. Operado por teclas de control, o Mouse.

-

Ejecución de una sola línea o por bloques de comandos, por medio de teclas o Mouse.

-

Modo de Enseñar para programación sin teclear.

-

Desplegado de pantalla continuo para ver al instante los cambios de parámetros del robot y las lecturas de los sensores.

Funciones de edición estándar que incluyen: search, replace, cut, paste, save, save as, etc.

El Manejador de Dispositivos, o Device Driver (rbxdrv.exe) que proporciona una interfase de bajo nivel con el adaptador del RCS-6. El Device Driver también reconoce por si mismo el lenguaje "Script" del RCS-6, y algunas de sus características son:

Proporciona una interfase completa con el adaptador del RCS-6 y la Consola de Programas. Soporta el lenguaje "Script" del RCS-6. Extenso juego de comandos que permite la lectura y/o escritura de mas de 20 elementos de estatus. Parámetros de movimiento determinados por el usuario para cada uno de los servos. Coordinación automática de movimientos simultáneos.Las Bibliotecas de Interfase, las cuales son para programadores avanzados, estas bibliotecas para C y QB4.5 proporcionan el acceso a todos los recursos del Manejador de Dispositivos del RCS-6. Programar en lenguajes como C o QB4.5 ofrece las condicionales necesarias en programación cuando se requiere que el robot responda a lecturas de sensores o eventos del mundo exterior.

5.1.4. CONCLUSIONES

Los robots son máquinas muy flexibles, capaces de realizar múltiples tareas para auxiliar al hombre, sobre todo en tareas tediosas o peligrosas, pero todavía están muy lejos de ser lo fantástico que muchas personas creen. Sin embargo, la ciencia se encamina a lograr dichos objetivos que ahora nos parecen, no tan fácilmente alcanzables; pero muchas cosas que tenemos ahora, antes nos parecían eso, una fantasía. La Robótica es un área interdisciplinaria en donde vemos aplicados los avances más notables de la mecánica, electrónica, computación, teoría de control, inteligencia artificial, etc. Muchos logros están por llegar, y no esta muy lejano el día en que tengamos robots con aplicaciones extraordinarias. Pero eso corresponde a las nuevas generaciones de ingenieros, quienes, si cuentan con los conocimientos y la practica necesarios, estarán preparados para afrontar estos retos. Sinceramente esperamos que el Robix RCS-6 les sea de ayuda para su desarrollo profesional.

5.2 EJEMPLOS ROBOTS INDUSTRIALES Y ACCESORIOS

ER-IX

Robot semi-industrial de altas prestaciones

Brazo mecanico

Nºde ejes: 5+pinza

Construccion vertical articulado

Campo de trabajo: 691mm

Velocidad: programable

Carga máxima 2 Kg.

Repetibilidad: ±0.09 mm.

Motores: Servo motores DC

Transmisión: Engranajes armónicos, correas

Realimentación: Encoders ópticos.Peso: 38 Kg.

Controlador

Tipo: Autónomo, PID, tiempo real, multitarea, PWM

Entradas/Salidas: 16 entradas TTL (NPN/PNP configurables)

4 salidas por relé, 12 TTL (NPN/PNP configurables)

Fuente de alimentación de 12 y 24 Vdc.

Comunicaciones: 2 puerto serie RS232, 8 puertos opcionales

Lenguajes de programación: ACL (Lenguaje de Control Avanzado)

SCORBASE para Windows

Sistemas de coordenadas: XYZ y de robot

RAM de usuario: 512 Kb.

Ampliable: Hasta 12 ejes total

ER-14

Robot semi-industrial de articulación horizontal (tipo SCARA)

Brazo Mecánico

Número de ejes: 4 mas pinza

Construcción: Horizontal articulado (tipo SCARA)

Campo de trabajo: 770 mm.

Velocidad: programable

Carga máxima: 2 Kg., 3 Kg. a baja velocidad

Repetibilidad: ±0.05 mm.

Motores: Servo motores DC

Transmisión: Engranajes armónicos, correas

Realimentación: Encoders ópticos

Peso: 30 Kg.

Controlador Tipo: Autónomo, PID, tiempo real, multitarea, PWM

Entradas/Salidas: 16 entradas TTL (NPN/PNP configurables)

4 salidas por relé, 12 TTL (NPN/PNP configurables)

Fuente de alimentación de 12 y 24 Vdc.

Comunicaciones: 2 puerto serie RS232, 8 puertos opcionales

Lenguajes de programación: ACL (Lenguaje de Control Avanzado)

SCORBASE para Windows

Sistemas de coordenadas: XYZ y de robot

RAM de usuario: 512 Kb Ampliable Hasta 12 ejes total.

MK3

Robot industrial de alto rendimiento

Brazo Mecánico

Número de ejes: 5 mas pinza

Construcción: Vertical articulado

Campo de trabajo: 700 mm.

Velocidad: programable

Carga máxima: 2 Kg., 3 Kg. a baja velocidad

Repetibilidad: ±0.04 mm.

Motores: Servo motores AC

Transmisión: Engranajes armónicos, correas

Realimentación: Encoders ópticos

Peso: 32 Kg.

Controlador Tipo: Autónomo, PID, tiempo real, multitarea, PWM

Entradas/Salidas: 16 entradas, 16 salidas

Comunicaciones: 2 puerto serie RS232

Lenguajes de programación: ACL (Lenguaje de Control Avanzado)

Sistemas de coordenadas XYZ y de robot.

5.3 ACCESORIOS

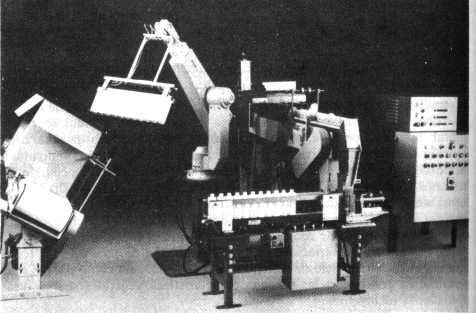

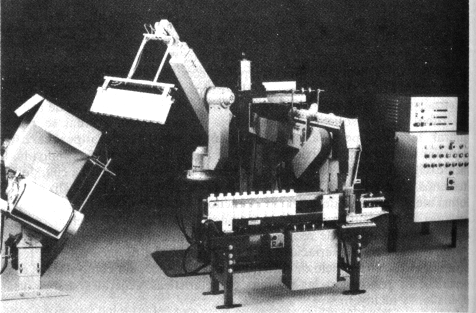

5.4 ESTACIONES DE FABRICACIÓN

6. MERCADO DE LA ROBÓTICA Y LAS PERSPECTIVAS FUTURAS

Las ventas anuales para robots industriales han ido creciendo en Estados Unidos a razón del 25% de acuerdo a estadísticas del año 1981 a 1992. El incremento de ésta tasa se debe a factores muy diversos. En primer lugar, hay más personas en la industria que tienen conocimiento de la tecnología y de su potencial para sus aplicaciones de utilidad. En segundo lugar, la

tecnología de la robótica mejorará en los próximos años de manera que hará a los robots más amistosos con el usuario, más fáciles de interconectar con otro hardware y más sencillos de instalar.

En tercer lugar, que crece el mercado, son previsibles economías de escala en la producción de robots para proporcionar una reducción en el precio unitario, lo que haría los proyectos de aplicaciones de robots más fáciles de justificar. En cuarto lugar se espera que el mercado de la robótica sufra una expansión más allá de las grandes empresas, que ha sido el cliente tradicional para ésta tecnología, y llegue a las empresas de tamaño mediano, pequeño y por que no; las microempresas. Estas circunstancias darán un notable incremento en las bases de clientes para los robots.

La robótica es una tecnología con futuro y también para el futuro. Si continúan las tendencias actuales, y si algunos de los estudios de investigación en el laboratorio actualmente en curso se convierten finalmente en una tecnología factible, los robots del futuro serán unidades móviles con uno o más brazos, capacidades de sensores múltiples y con la misma potencia de procesamiento de datos y de cálculo que las grandes computadoras actuales. Serán capaces de responder a ordenes dadas con voz humana. Así mismo serán capaces de recibir instrucciones generales y traducirlas, con el uso de la inteligencia artificial en un conjunto específico de acciones requeridas para llevarlas a cabo. Podrán ver, oír, palpar, aplicar una fuerza media con precisión a un objeto y desplazarse por sus propios medios. En resumen, los futuros robots tendrían muchos de los atributos de los seres humanos. Es difícil pensar que los robots llegarán a sustituir a los seres humanos en el sentido de la obra de Carel Kapek, Robots Universales de Rossum. Por el contrario, la robótica es una tecnología que solo puede destinarse al beneficio de la humanidad. Sin embargo, como otras tecnologías, hay peligros potenciales implicados y deben establecerse salvaguardas para no permitir su uso pernicioso.

El paso del presente al futuro exigirá mucho trabajo de ingeniería mecánica, ingeniería electrónica, informática, ingeniería industrial, tecnología de materiales, ingenierías de sistemas de fabricación y ciencias sociales.

LA ROBÓTICA EN NUESTROS DIAS

XXII

Pinzas eléctricas

Mesa giratoria

Descargar

| Enviado por: | Lacatea |

| Idioma: | castellano |

| País: | España |