Industria y Materiales

Reciclado del vidrio

RECICLADO DEL

VIDRIO

APROVECHAMIENTO DE RESIDUOS SÓLIDOS AGRÍCOLAS INDUSTRIALES

ÍNDICE

1. El vidrio ………………………………………………………………………..…………………………....pág.1

1.1 Qué es el vidrio………………………………………………….………………………..pág.1

1.2 Historia del vidrio…………………..……………….………………………..………….pág.1

1.3 Tipos de vidrio………………………………….………………………………………….pág.5

1.4 Composición del vidrio………….…………………………………………………..pág.6

2. Fabricación del vidrio .………………………..………………….……………………………….pág.7

2.1 Qué es el vidrio……………………………………………………………….….……….pág.9

2.2 Procesado del vidrio…………………………………………………..……….….pág.10

3. El proceso del reciclado …………………………………………………………….……....pág.15

3.1 Historia del reciclado…………………………………………….………….…….pág.15

3.2 Legislación del reciclado y ECOVIRIO…………..…………….….….pág.15

3.3 Definición de reciclado…….…………………………………………………….pág.18

3.4 Ciclo del reciclado………….………………………………………….……………..pág.19

3.5 ¿Por qué reciclar?...................................................................................……..pág.20

3.6 Planes empresariales de prevención…….…………………………..pág.25

3.7 Infraestructura del reciclado………………………………………………....pág.26

4. Descripción del proceso…………………………………………………………….……..…pág.33

5. Datos estadísticos…………………………………………………………………………………pág.38

6. ANEXO…………………………………………………………………………………………..…………pág.46

7. Bibliografía……………………………………………………………………………………………..pág.52

1. EL VIDRIO

Qué es el vidrio

La Real Academia de la Lengua Española define el vidrio como un “Sólido duro, frágil y transparente o translúcido, sin estructura cristalina, obtenido por la fusión de arena silícea con potasa, que es moldeable a altas temperaturas”.

El vidrio es una sustancia amorfa fabricada sobre todo a partir de sílice (SiO2) fundida a altas temperaturas con boratos o fosfatos. También se encuentra en la naturaleza, por ejemplo en la obsidiana, un material volcánico, o en los enigmáticos objetos conocidos como tectitas. El vidrio es una sustancia amorfa porque no es ni un sólido ni un líquido, sino que se halla en un estado vítreo en el que las unidades moleculares, aunque están dispuestas de forma desordenada, tienen suficiente cohesión para presentar rigidez mecánica. El vidrio se enfría hasta solidificarse sin que se produzca cristalización; el calentamiento puede devolverle su forma líquida. Suele ser transparente, pero también puede ser traslúcido u opaco. Su color varía según los ingredientes empleados en su fabricación.

El vidrio fundido es maleable y se le puede dar forma mediante diversas técnicas. En frío, puede ser tallado. A bajas temperaturas es quebradizo y se rompe con fractura concoidea (en forma de concha de mar).

Historia del vidrio

El vidrio en la antigüedad

Los primeros objetos de vidrio que se fabricaron fueron cuentas de collar o abalorios, pero las vasijas huecas no aparecieron hasta el 1500 a.C. Es probable que fueran artesanos asiáticos los que establecieron la manufactura del vidrio en Egipto, de donde proceden las primeras vasijas producidas durante el reinado de Tutmosis III (1504-1450 a.C.). La fabricación del vidrio floreció en Egipto y Mesopotamia hasta el 1200 a.C. y posteriormente cesó casi por completo durante varios siglos. Egipto produjo un vidrio claro, que contenía sílice pura; lo coloreaban de azul y verde. Además de vasos hacían figurillas, amuletos y cuentas, así como piezas vítreas para incrustaciones en muebles. En el siglo IX a.C. Siria y Mesopotamia fueron centros productores de vidrio, y la industria se difundió por toda la región del Mediterráneo. Durante la época helenística Egipto se convirtió, gracias al vidrio manufacturado en Alejandría, en el principal proveedor de objetos de vidrio de las cortes reales. Sin embargo, fue en las costas fenicias donde se desarrolló el importante descubrimiento del vidrio soplado en el siglo I a.C. Durante la época romana la manufactura del vidrio se extendió por el Imperio, desde Roma hasta Alemania.

Técnicas en la antigüedad

Antes del descubrimiento del vidrio soplado se utilizaban diferentes métodos para moldear y ornamentar los objetos de vidrio coloreado, tanto translúcidos como opacos. Algunos recipientes eran tallados en bloques macizos de cristal. Otros se realizaban fundiendo el vidrio con métodos parecidos a los de la cerámica y la metalurgia, y utilizando moldes para hacer incrustaciones, estatuillas y vasijas tales como jarras y cuencos. Se elaboraban tiras de vidrio que luego se fundían juntas en un molde y producían vidrio en listones. Se realizaban diseños de gran complejidad mediante la técnica del mosaico, en la que se fundían los elementos en secciones transversales que, una vez fundidos, podían cortarse en láminas. Las superficies resultantes de esos cortes se fundían juntas en un molde para producir vasijas o placas. Se hacían vasos con bandas de oro que presentaban franjas irregulares de vidrios multicolores y con pan de oro incrustado en una franja translúcida.

La mayor parte de las piezas anteriores a los romanos se realizaban con la técnica de moldeado sobre un núcleo, que consistía en fijar a una varilla de metal una mezcla de arcilla y estiércol con la forma que deseaba darse al interior de la vasija. Ese núcleo se sumergía en pasta vítrea o se envolvía con hilos de esa misma pasta, que se recalentaba y pulía sobre una piedra plana para darle forma. La posibilidad de dirigir el hilo de pasta vítrea en varias direcciones sobre el núcleo permitía realizar filigranas decorativas con hilos de uno o varios colores. A continuación se añadían las asas, la base y el cuello, y se enfriaba la pieza. Por último se retiraba la varilla de metal y se extraía el material que conformaba el núcleo. Esta técnica se usaba sólo para hacer vasijas pequeñas, tales como tarros para cosméticos o frascos, como puede apreciarse en los objetos egipcios típicos de las XVIII y XIX dinastías. Los objetos realizados a partir del siglo VI a.C. con este método de envolver un núcleo, tenían formas que se inspiraban en la cerámica griega.

Cristal español

La industria del vidrio tuvo en Cataluña su máximo esplendor en el siglo XVI, cuando se produjeron piezas comparables a los mejores modelos venecianos. Además de los objetos utilitarios, los vidrieros catalanes hacían infinidad de pequeños objetos decorativos que vendían el primero de enero de cada año en la feria del vidrio que se celebraba en el paseo del Borne. La manufactura catalana más importante fue la de Mataró, y las formas más típicas de vidrios eran el florero de cuerpo oval con dos pequeñas asas, el confitero con forma de gran copa, los fruteros de pie y la botella. La decadencia de la industria vítrea catalana y la pérdida de su alta calidad se iniciaron a mediados del siglo XVII. En Andalucía fue notable la producción, en la misma época, de la manufactura de Castril de la Peña. En Castilla fueron centros importantes, con abundantes ejemplos de tipo intermedio entre los catalanes y andaluces, Recuenco, en la provincia de Cuenca, y en la de Toledo, San Martín de Valdeiglesias y, sobre todo, Cadalso de los Vidrios, que en 1645 contaba con tres hornos que producían gran diversidad de objetos finísimos, de bellos colores y de forma muy graciosa.

Hacia 1750, algunos decoradores holandeses se establecieron en el Levante español e iniciaron la producción de vidrio. De producción por entero valenciana son algunas composiciones escultóricas en pasta de vidrio de tema religioso como Santa Eulalia y un ángel y La degollación de un santo que se conservan en el Museo de Barcelona.

Tipos de vidrio

Existen multitud de tipos de vidrio, tantos como aplicaciones del material. Algunos de esos tipos son los siguientes:

-

Vidrio de envase.

-

Vidrio plano (ventana, lunas de automóvil, espejos)

-

Vidrio de pantalla (TV, ordenadores, etc.)

-

Vidrios armados

-

Cristalerías de mesa

-

Vidrios decorados

-

Vidrios borosilicatos (pirex) y de farmacia (frascos de medicamentos, inyecciones, etc.)

-

Vidrios opacos

-

Vidrios de lente y microscopios

-

Bombillas y fluorescentes

La denominación “cristal” hace referencia a un tipo de vidrio con un porcentaje de alrededor de un 16% en plomo, que le da sus características especiales. Este material es de fácil fusión, blando, muy brillante y sonoro, con un índice de refracción elevado, y si se conoce como cristal de plomo, es por su similitud con el cristal de roca.

Composición del vidrio

La composición media de un vidrio de envase es la siguiente:

| Sílice | SiO2 | 71,40% |

| Óxido de aluminio | AlO3 | 1,70% |

| Óxidos de calcio y magnesio | CaO + MgO | 11,50% |

| Óxidos de sodio y potasio | Na2O + K2O | 14,20% |

| Otros | (Fe2O3, MnO, BO, Cr2O3,…) | 1,20% |

Estos porcentajes pueden cambiar ligeramente en base al color del vidrio y a su grado de oxidación.

2. FABRICACIÓN DEL VIDRIO

Desde que el hombre primitivo descubrió el vidrio, su fabricación ha cambiado poco, y ha dependido en gran medida de la infraestructura disponible para la fusión de las materias primas. Antiguamente se utilizaban crisoles con capacidad de pocas toneladas (hoy en día se siguen usando para elaborar vidrios especiales). En las grandes fábricas modernas se utiliza el llamado horno tanque, que consiste en un gran tanque cerrado, hecho con los mejores materiales refractarios. El combustible (gas o petróleo) se quema dentro del tanque, produce enormes llamas que pasan sobre la superficie de vidrio fundido y sobre las materias primas flotantes aún no fundidas. Los hornos tanque más usuales son continuos, lo que quiere decir que las materias primas que se introducen por el extremo de fusión salen con la misma rapidez por el lado opuesto en forma de vidrio fundido, para después pasar a las máquinas que le dan forma. Existen hornos continuos muy grandes, con una capacidad total de 450 toneladas y una producción diaria de vidrio de 250 toneladas. Las altas temperaturas con las que trabajan estos hornos (alrededor de 1.500 ºC) requieren sistemas de caldeo regenerativos para recuperar parte del calor.

Cuando el vidrio sale del tanque de fusión se enfría y se endurece rápidamente. En los pocos segundos que permanece a una temperatura entre el rojo amarillo y el rojo naranja se trabaja de muchas formas para darle diferentes aspectos. Se puede prensar, soplar, estirar y laminar. El vidrio frío puede volverse a calentar y trabajarse repetidas veces con la misma facilidad aplicando el mismo método. Es importante evitar que el vidrio caliente y blando permanezca a la intemperie demasiado tiempo, porque se puede cristalizar.

En la producción a gran escala, inmediatamente después de que se le ha dado forma a un artículo de vidrio, éste es transportado hasta un horno de recocido continuo, en el cual se vuelve a calentar a la temperatura apropiada. Con esto se evitan tensiones dentro del material vítreo. Posteriormente se somete a un enfriamiento lento y controlado. Después de salir del horno de recocido, cada artículo es inspeccionado, embalado y, si es necesario, se somete a operaciones de acabado. En la siguiente figura se muestra un diagrama del proceso de fabricación del vidrio. La materia prima se pone en el tanque de fusión. Una vez fundida se le da forma para después recocerla. Se puede ver que la temperatura de recocido es relativamente baja comparada con la de fusión, y que el vidrio roto de desecho se puede volver a utilizar cuantas veces se desee.

Figura: Diagrama para la fabricación de vidrio

Es importante destacar que el proceso de fabricación es prácticamente el mismo para todos los tipos, y lo que cambia de un ejemplar a otro es el material. Todos ellos tienen en mayor o menor proporción átomos de silicio, que es uno de los elementos de la tabla periódica que más se parece al carbono. Esto resulta interesante si pensamos que el carbono es la base fundamental de la vida en nuestro planeta. Si son tan parecidos, ¿por qué no podemos utilizar el carbono para fabricar vidrio? La razón radica en la gran facilidad que tiene el silicio para formar compuestos con el oxígeno, evitando con esto las largas cadenas que serían equivalentes a las del carbono, y que son importantes en la química de la vida. Es precisamente esta afinidad con el oxígeno lo que lo hace útil e indispensable en la formación del vidrio.

Materias primas

La materia prima fundamental para la elaboración del vidrio es la sílice, presente en la arena o en el cuarzo, a la cual se agregan diferentes proporciones de carbonato de sodio y carbonato de calcio. La sílice rara vez se encuentra en estado puro, ya que lo más común es que aparezca combinada con otras sustancias que son útiles para la cristalización, como los sulfatos de hierro y de cobre, los óxidos de plomo y estaño, e incluso diversas sales.

Cuando se habla de arcillas, se hace alusión a silicoaluminatos complejos. Precisando sobre el particular, cabe decir que “un silicoaluminato es un compuesto hecho con silicio y aluminio". Cuanto más pura se encuentre la materia prima, es decir la arena silícea, el resultado final mostrará un vidrio de mayor transparencia y pureza, y por consiguiente, cuanto más combinada esté con otros materiales, los vidrios adquirirán una apariencia más turbia.

Las arenas silíceas son arcillas que podemos clasificar en dos grupos: las primarias y las secundarias. A las primeras se les conoce como arcillas residuales, que se han formado en el lugar de sus rocas madres. Dentro de esta categoría se encuentran el granito, las pegmatitas y los feldespatos, que al no haber sido transportados por el agua o el viento, evitaron la mezcla con otras arcillas y lograron mantenerse con un alto nivel de pureza. En contraposición, las arcillas secundarias son aquellas que por la acción mecánica del agua, el viento, los sismos y glaciares fueron desplazadas de su lugar de origen. Dichas arcillas resultan ser las menos puras, pero también las más comunes.

La sosa indispensable para la fabricación del vidrio, se ha obtenido de las cenizas de algas marinas, mientras que la potasa se ha extraído de las cenizas de las hojas de los árboles. En Egipto se utilizaba la rochette, que es la ceniza de la planta conocida como al kali; por su parte, los españoles la obtenían de la barrilla, los franceses del salicor o cresta marina y los alemanes de las cenizas del abeto. Los vidrios más primitivos poseían un color verdoso que persistió hasta que los artesanos aprendieron a depurar y decolorar el material para obtener una calidad totalmente traslúcida.

El color natural del vidrio es verdoso o pardo, según las impurezas que contenga (especialmente de hierro). Para hacerlo incoloro hay que purificar los materiales y luego decolorarlo mediante procedimientos físicos. Así pues, y siguiendo el principio de los colores complementarios, el tono verde logra ser anulado con un color rojo.

Los óxidos metálicos dan al vidrio coloraciones muy variadas: el hierro produce el verde, azul o el amarillo, según su valencia; el cobre origina el verde, azul o rojo; el cobalto al azul; el oro al rojo púrpura; el manganeso al morado o violeta; el azufre y el antimonio al amarillo, y el estaño al blanco opaco.

Es importante señalar que, actualmente, el “casco” o “calcín” procedente del reciclado ha pasado a ser la materia prima que se utiliza en mayor proporción. Al provenir de los propios envases, contiene todos los elementos señalados, sustituyéndolos con diversas ventajas.

2.2. Procesado del vidrio

El proceso para la elaboración del vidrio se puede dividir en las siguientes etapas:

Recepción de Materias Primas:

En esta etapa se garantiza un control operativo y técnico en las materias primas para verificar su calidad físico - química, para la producción del vidrio.

La operación esencial en esta etapa es la realización de los análisis físicos y químicos realizados a la materia prima, los cuales verifican el cumplimiento de las especificaciones. Primero se debe cumplir con el requisito de la granulometría, es decir, el tamaño de los granos de cada material, el cual, debe estar entre ½ y ¾ de milímetro. Para el feldespato y la arena se debe cumplir unos requisitos, tales como tener una composición química estable y determinada. La arena no debe contener arcillas y su contenido de óxidos de hierro debe ser lo más bajo posible. De acuerdo al resultado del análisis, si el producto está conforme con las especificaciones se define su disposición para ser utilizado posteriormente; si la materia prima no cumple con las especificaciones se procede a darles el manejo preestablecido como productos no conformes.

Preparación de las mezclas:

La preparación de la mezcla se puede dividir en cuatro partes:

-

Almacenamiento: consiste en ubicar las distintas materias primas en diferentes sitios de almacenamiento en donde permanecerán hasta su utilización.

-

Pesaje: siguiendo la formulación previamente establecida se pesa cada uno de los componentes mediante mecanismos automáticos y en las proporciones determinadas.

-

Mezclado: Después de pesar cada una de las materias primas, son enviadas a las mezcladoras en donde, por un tiempo previamente establecido y con una adición específica de agua, los componentes son mezclados totalmente.

-

Transporte: Finalmente la mezcla es enviada por medio de elevadores y transportadores hasta los silos donde queda finalmente lista para ser cargada al horno.

Fusión de la mezcla y refinación del vidrio:

El horno es el sitio donde se lleva a cabo la fusión de las materias primas. Consiste en un recipiente rectangular construido con materiales refractarios resistentes al desgaste producido por el vidrio líquido y las llamas. El horno utiliza como combustible normalmente petróleos pesados y gas natural para producir el calor, por medio de dos quemadores, los cuales funcionan alternadamente veinte veces cada uno. Por uno de sus extremos se carga la mezcla, mientras que por el otro se extrae el vidrio fundido. Posteriormente hay una entrada de aire de 1.000 ºC, con el fin de enfriar el vidrio que se encuentra dentro del horno. Los gases producidos por el horno son expulsados por los regeneradores (1.300 ºC).

El primer proceso que se identifica claramente en el horno es el de fusión; aquí todas las materias primas no son propiamente fundidas, sino que al suministrarles calor primero se descomponen y después reaccionan; así pues los componentes que poseen menor punto de fusión se vuelven líquidos más rápido que los que tienen mayor punto de fusión (para la sílice es mayor de 1.600 ºC, y para el casco entre 1.050 y 1.100ºC); a medida que va aumentando la temperatura estos últimos también se funden y desaparecen como materiales cristalinos.

A continuación se realiza el proceso de refinación, en el cual se eliminan las “semillas” (gran número de pequeñas burbujas que se originan a partir de las reacciones de las materias primas); este proceso empieza casi simultáneamente con el proceso de fusión y continúa hasta que la mezcla de materias primas esté completamente líquida.

Luego el vidrio fundido pasa a un segundo tanque, llamado tanque de refinación, donde se intenta igualar la temperatura del vidrio en toda su extensión, para posteriormente repartirlo a las máquinas formadoras por medio de los canales.

Acondicionamiento del vidrio:

El canal es el encargado de enviar el vidrio desde el horno hasta el lugar donde están las máquinas formadoras de envases. Durante este trayecto se disminuye la temperatura del vidrio gradualmente (con lo cual aumenta su viscosidad), de tal manera que al final del canal se obtenga el vidrio en un estado en el que se pueda modelar, correspondiendo a una cierta temperatura para fabricar una botella determinada.

Se denomina acondicionar el vidrio al hecho de controlar la temperatura en el flujo del vidrio que está dentro del canal desde refinación hasta el orificio refractario y se forme la gota.

Formación del envase:

Una vez se ha acondicionado el vidrio, en el alimentador se forma la gota de vidrio con el peso correcto y la forma deseada por medio de un sistema de partes refractarias compuesto por: un tubo que controla el flujo de vidrio hacia el orificio, una aguja que impulsa intermitentemente el vidrio hacia el orificio, que determina la cantidad de vidrio que tendrá la gota. Para formar la gota el flujo de vidrio se corta por el sistema de tijera.

Posteriormente, la gota se hace llegar a la máquina I.S. mediante el equipo de entrega, que consiste en una cuchara, encargada de recibir la gota, un canal por donde la gota resbala hacia cada sección y un deflector que la entrega al equipo de moldura. La sigla I.S. significa máquinas de secciones independientes, en éstas una sección se puede parar sin afectar el funcionamiento de las otras o de la máquina completa. Las empresas vidrieras utilizan en la actualidad máquinas de 6, 8, 10 y 12 secciones. Cada sección puede fabricar una botella (gota sencilla), dos botellas (doble gota), tres botellas (triple gota), siendo posible fabricar actualmente con “cuádruple gota”, sistema por el que una máquina puede alcanzar la fabricación de 700.000 envases en un solo día.

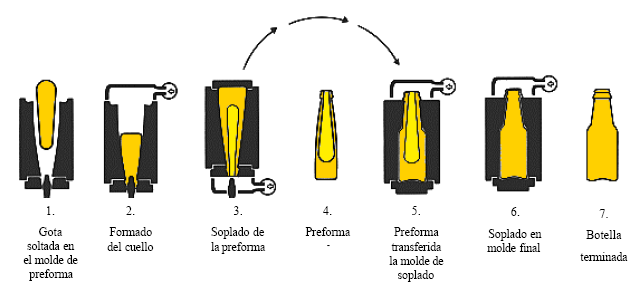

Las botellas se pueden fabricar en dos procesos básicos: Soplo y Soplo (S.S.) y Prensa y Soplo (P.S.).

Para formar una botella se necesita de la moldura, que generalmente está hecha de fundición o en aleaciones metálicas especiales.

Proceso soplo y soplo:

Después de cargar la gota en el premolde se utiliza aire comprimido para empujar el vidrio y formar el envase terminado; Después con aire comprimido se sopla el vidrio hacia arriba, formándose así la burbuja y la preforma, de una forma limitada por el premolde y la tapa. Luego la preforma se transfiere al molde y nuevamente con aire comprimido a través de la sopladora se infla la preforma hasta llenar la cavidad del molde. Después de esto la botella es retirada del molde y puesta sobre el transportador de línea, que se encarga de llevarla al horno de recocido.

Figura: proceso soplo y soplo

Proceso prensa y soplo:

El proceso de prensa y soplo se ha desarrollado para obtener botellas de boca ancha (proceso tradicional) o de boca estrecha.

El mecanismo utilizado para el mecanismo de prensa y soplo es el mismo que se utiliza para el mecanismo de soplo y soplo, cambiando algunos accesorios que lo hacen funcionar de manera diferente. La principal diferencia radica en que la acción que realiza el contrasoplo es efectuada por un vástago, el cual se encarga de dar la preforma a la gota para formar la preforma; las demás etapas son similares.

Recocido del envase:

Cuando se forma la botella, el vidrio se enfría muy rápido, creándose una gran cantidad de esfuerzos internos, que debilitan la botella. El horno de recocido es el encargado de aliviar esas tensiones.

En la etapa de recocido se calienta de nuevo la botella ya formada a una temperatura de unos 500 ºC, durante unos diez minutos, disminuyendo luego lenta y controladamente la temperatura, teniendo como base una curva de temperatura que garantiza alivio de tensiones y el surgimiento de nuevos esfuerzos en la botella.

Inspección del envase formado:

Después las botellas son conducidas por medio de cintas transportadoras hacia una zona de revisión, compuesta por una gran cantidad de dispositivos automáticos, dotados de sistemas capaces de detectar defectos provenientes de la formación de la botella; ahí se retiran de la línea de producción todas aquellas botellas que tengan defectos de forma y/o dimensionales, grietas, arrugas, distribución irregular del vidrio en las paredes del envase y resistencia, entre otros, garantizando así que la producción que se envíe al cliente sea de excelente calidad. Como dijimos anteriormente, el vidrio roto de desecho se puede volver a utilizar cuantas veces se desee.

Entre las pruebas que se realizan destacan las siguientes:

-

Prueba del choque térmico: se sumergen en unos baños con una diferencia de temperaturas de 40 ºC y debe de existir 0 roturas.

-

Prueba de presión: es importante en el envasado de bebidas con gas, que en el momento del envase soportan 4 veces la presión constante.

-

Embalaje:

-

Almacenamiento y despacho:

-

Valorizar el 50% como mínimo y el 65% como máximo, en peso, de la totalidad de los envases.

-

Se deberá reciclar el 25% como mínimo y el 45% como máximo, en peso, de la totalidad de los materiales de envasado que formen parte de todos los residuos generados, con un mínimo de un 15% en peso de cada material envasado.

-

La reducción de al menos el 10% en peso de la totalidad de los residuos de envases generados.

-

Valorizar o incinerar en instalaciones de incineración con valorización energética un mínimo del 60% en peso de los residuos de envases.

-

Se reciclará entre un mínimo del 55% y un máximo del 80% en peso de los residuos de envases.

-

Los objetivos mínimos de reciclado por materiales son los siguientes:

-

60% en peso de vidrio

-

60% en peso de papel y cartón

-

50% en peso de metales

-

22,5% en peso de plásticos, contando exclusivamente el material que se vuelve a transformar en plástico

-

15% en peso para la madera

-

Grecia, debido a sus islas

-

Irlanda, debido a sus zonas montañosas y rurales

-

Portugal, debido al bajo consumo de envases

-

2012 para Chipre, República Checa, Estonia, Hungría, Lituania, Eslovaquia y Eslovenia

-

2013 para Malta

-

2014 para Polonia

-

2015 para Letonia

-

Sistema de depósito, devolución y retorno de residuos de envases y envases usados

-

Sistema Integrado de Gestión de residuos de envases y envases usados. Se crea el Punto Verde, que figura en los envases que utilizan este sistema.

-

la primera, a través de ECOVIDRIO, donde esta asociación se ocupa directamente de la instalación de los contenedores de vidrio, de su mantenimiento y limpieza, así como de la recogida y el transporte de los residuos, sin repercutir ningún coste a la entidad local.

-

La segunda opción es a través de un ente local, que realiza directamente la instalación, el mantenimiento, la limpieza de los contenedores y la recogida y el transporte de los residuos. ECOVIDRIO, por su parte, financia a la entidad local la diferencia entre el sistema ordinario de recogida, transporte y tratamiento de residuos urbanos en vertederos controlados y el nuevo modelo de residuos regulado por la Ley de Envases.

-

Establece acuerdos con las comunidades autónomas y los ayuntamientos (convenios de colaboración).

-

Contribuye con inversiones al incremento y renovación de la infraestructura municipal de recuperación de vidrio. ECOVIDRIO apuesta por llegar a una tasa de contenerización de al menos 1 contenedor por cada 500 habitantes.

-

Financia y realiza acciones de información y comunicación para los gestores públicos y los ciudadanos.

-

Invierte en proyectos de I + D que traten de mejorar las técnicas de recuperación y reciclado.

-

Elabora los Planes Empresariales de prevención y tramita su aprobación en nombre de todas sus empresas adheridas.

-

Que el material pueda ser utilizado de nuevo íntegramente.

-

Que el material una vez reciclado mantenga el 100% de sus cualidades.

-

Que el material resultante, se utilice para fabricar el mismo producto del que proviene.

-

Por el importante ahorro económico:

-

Por las ventajas medioambientales:

-

Por la normativa:

-

Sistema de depósito, devolución y retorno

-

Sistema Integrado de gestión

-

Desde un punto de vista técnico:

-

recogida de las botellas vacías de vidrio en los distintos establecimientos

-

traslado a las centrales envasadoras.

-

clasificación de las botellas: se realiza una selección del envase por el grado de suciedad que tiene. Son desechados los envases en que se tiene evidencia o sospecha de que se utilizaron para almacenar alguna sustancia tóxica o bien se encuentran muy sucios. La botella que aprueba la selección se somete a un primer proceso de limpieza en el que se retira la humedad y polvo o bien algún otro sedimento, en este primer paso se verifican dos prelavados

-

enjuague con detergentes: es sometido a un lavado por inmersión en una lavadora provista de tanques de inmersión, con solución cáustica a diferentes concentraciones y posteriormente se enjuaga a chorros de agua.

-

lavado con desinfectantes por aspersión y una serie de enjuagues realizándose los dos últimos con agua purificada de la misma calidad que la empleada en la elaboración del producto. Por supuesto que a lo largo de todo el lavado, y aún durante el proceso de embotellado del producto, se realizan constantes supervisiones. El agua utilizada en el lavado recibe un tratamiento antes de vaciarla al drenaje municipal y alto porcentaje forma parte de un plan de recuperación y aprovechamiento dentro de la misma planta, con lo que se cumplen sobradamente las normas ecológicas vigentes.

-

aclarado, secado y envasado. El envase ya limpio y escurrido entra a la llenadora, en donde se inyecta el producto y al contener en su interior la cantidad adecuada, es sellado con las taparroscas o hermetapas según sea el caso; el producto pasa por un codificador y después por un inspector electrónico, el cual verifica que esté dentro de especificaciones de calidad. De no ser así el producto es rechazado automáticamente.

-

Para ciertos materiales como el vidrio la reutilización es deseable en términos ecológicos. Aunque hay que tener en cuenta que si los envases han de ser transportados a gran distancia, un radio superior a 200-300 km, el coste ecológico de la reutilización alcanza y supera al del reciclado.

-

Dado que un envase reutilizable ha de ser más robusto y tener más peso, a igualdad de materiales, debe tener en su vida útil un número mínimo de ciclos de consumo.

-

Reducción del peso de los envases generados

-

Incorporación de material reciclado en los envases y embalajes utilizados

-

Mejora de la calidad ambiental de los envases y sus posibilidades de valorización

-

Adopción de buenas prácticas en la gestión interna de los residuos de envases

-

Material: Fibra de vidrio, poliéster, metálicos,….

-

Forma: Carga lateral, soterrados,…

-

Facilidad y coste

-

Clara identificación

-

Mantenimiento y limpieza

-

Proceso de recogida

-

Costes de recogida

-

Calidad del material recogido

-

El producto menor de 10 mm. se da por terminado y pasa a la sección de almacenamiento.

-

El producto mayor de 60 mm. es triturado en un molino de martillos y posteriormente cribado, separando los objetos de menor densidad (corchos, cápsulas, tapones,...) del resto. El producto obtenido se reenvía al inicio del proceso repetidas veces hasta conseguir separar el vidrio de las impurezas.

-

El producto de tamaño comprendido entre 10 y 60 mm. es sometido a un proceso de selección óptica según se detalla a continuación.

En esta etapa, los envases son embalados de acuerdo al requerimiento del cliente por medio de diferentes métodos, como son: el paletizado y el encanastado en cajas plásticas (que hacen en la misma planta).

Después de embalar el envase, es transportado a las bodegas de almacenamiento, en donde queda listo para ser despachado al cliente respectivo.

3. EL PROCESO DEL RECICLADO

3.1 Historia del reciclado

La sociedad desarrollada en la que vivimos está inmersa en unos hábitos de consumo masivos de todo tipo de productos que contribuyen a satisfacer las necesidades del individuo. Todos los productos general al final unos residuos, que, de alguna manera, hay que eliminar. Como dato significativo, cabe señalar el siguiente: en los últimos 10 años, la cantidad de residuos sólidos ha aumentado en un 60%. Dentro de los Residuos Sólidos Urbanos (RSU), el vidrio supone entre un 7% y un 9%.

En Europa el reciclado empieza en 1962 en Dinamarca. Será en 1982, cuando se instala el primer contenedor de vidrio (Iglú) en Madrid. Ese año se inició la colaboración entre las comunidades autónomas, las corporaciones locales y los fabricantes de envases de vidrio para el reciclado de este material.

3.2 Legislación del reciclado y ECOVIDRIO

Fruto de las colaboraciones españolas anteriores mencionadas surgió el Programa Nacional de Reciclado de Vidrio por parte de ANFEVI. Desde 1982 se han recogido más de 6 millones de toneladas de vidrio y se han instalado más de 87.000 iglúes

En 1994, la Directiva 94/62/CE dicta el marco sobre el que se va a mover toda la legislación de cada uno de los países de la Comunidad Europea. En España, llegará en forma de la Ley 11/97 tres años más tarde como transposición de la anterior Directiva, relativa a los envases y residuos de envases

En ella, se marcan los siguientes objetivos para el 30 de junio del 2001:

ECOVIDRIO nace en noviembre de 1995 bajo el amparo de la Ley de Envases y Residuos y surge para satisfacer la necesidad que se crea por parte de los envasadores de adaptarse y hacer cumplir la normativa europea.

Ecovidrio es una asociación sin ánimo de lucro que se encarga de gestionar la recogida y el reciclado de los envases de vidrio en toda España. Es, por definición, un Sistema Integrado de Gestión de Residuos (SIG), cuyo objetivo es ayudar a todos (empresas, administraciones públicas y ciudadanos) a cumplir con la Ley de Envases y Residuos de Envases, reciclando vidrio.

En 2004, se publica la Directiva 2004/12/CE del parlamento europeo y del consejo de 11 de febrero de 2004, que modifica a la Directiva 94/62/CE. En esta modificación se establecen nuevos objetivos de reciclado para los siguientes 5 años, mas acordes con la situación actual de la Unión Europea y de la evolución técnica, así como se ajusta la definición de varios aspectos como “envase”, “planes de prevención”, y la elaboración de un indicador medioambiental de envases.

Los nuevos objetivos, esta vez fijados al 31 de diciembre de 2008 son:

Existen 3 estados miembros que amplían su plazo de consecución de objetivos al 2012 (3 años mas):

En cuanto a los nuevos estados incorporados a la Unión Europea, igualmente se ven ampliados los plazos:

Para lograr todos estos objetivos, los envasadores tienen dos opciones:

La tarea de gestión de la recogida y el reciclado de los envases en toda España se realiza en virtud de los acuerdos cerrados con las diferentes comunidades autónomas y con las distintas entidades locales. Se puede realizar de dos formas:

La financiación de ECOVIDRIO se realiza a través de las aportaciones que realizan las empresas envasadoras por cada envase de vidrio puesto en el mercado en óptimas condiciones.

La aportación varía en función del tamaño del envase: 7,80 € / 1000 envases de más de medio litro, 3,90 € / 1000 envases entre 0,125 y 0,50 litros, y los envases de menos de 0,125 litros pagan 2,93 € por millar.

A 31 de diciembre de 2003, se habían adherido a Ecovidrio más de 2.200 empresas españolas. Con su adhesión a esta sociedad, las empresas cumplen con la legislación, financiando la recogida y el reciclado de los envases de vidrio que ponen en el mercado. Junto con más de 7.000 municipios comparten un único objetivo común, lo cual ha hecho que todos funcionen como si fuese una única compañía.

Aparte de las funciones antes comentadas, ECOVIDRIO realiza también las siguientes tareas:

En ECOVIDRIO están representados todos los sectores relacionados con el reciclado de vidrio: fabricantes de envases, recuperadores, envasadores y embotelladores.

3.3 Definición del reciclado

El reciclado consiste en volver a reintegrar un material ya utilizado, al circuito industrial y comercial. Para que este reciclado sea ciertamente ecológico debe cumplir con los siguientes requisitos:

Es decir, que sea un proceso que permita cerrar el ciclo de una manera indefinida en el tiempo. El vidrio cumple con los tres requisitos debido a sus características, esto es lo que hace al vidrio el material reciclable por excelencia.

3.4 Ciclo del reciclado

Las botellas y tarros que se producen en la fábrica de envases de vidrio, son trasladados a la planta envasadora donde se llenan y utilizan para contener alimentos y bebidas. Dichos alimentos y bebidas, ya envasados, tienen como destino los canales de distribución. Desde estos lugares, los productos envasados son adquiridos bien directamente por el ciudadano, bien por el sector hostelero teniendo como destino final, en ambos casos, el consumo humano.

Una actividad compartida por las plantas envasadoras "a partir de envases reutilizados el número óptimo de veces y posibles roturas, el sector hostelero y los consumidores es el depósito en los iglúes de botellas y tarros que han concluido su ciclo de uso.

Todos estos envases de vidrio ponen en marcha el proceso conocido como reciclado, consiste en la recogida de los envases, separación de objetos extraños y triturado del vidrio, obteniendo el "casco de vidrio". Este material, como una materia prima, se funde con el resto de la arena, sosa y caliza para la fabricación de idénticos envases de vidrio, de tal forma que las botellas y tarros que incorporan casco de vidrio, siempre son nuevos.

El casco de vidrio se define como vidrio sílico - sodo - cálcico que ha servido de recipiente a un producto alimentario, una vez molido y limpio de impurezas metálicas, minerales, cerámicas y orgánicas.

Es una mezcla constituida por todos los vidrios de colores existentes, es decir, vidrios oxidados y vidrios reducidos; blanco, semiblanco, negro, verde oxidado, verde reducido, topacio, azul, extraclaro, etc.

En las características del casco de vidrio hay que tener en cuenta los hábitos de los consumidores de cada zona, que se modifican estacionalmente. Las fluctuaciones estacionales son resaltables a efectos del color. Por esto, algunos ajustes deben ser tenidos en cuenta para el empleo de este casco de vidrio en la producción de nuevos envases.

3.5 ¿ Por qué reciclar ?

El 100 % del vidrio se puede reciclar y no pierde calidad. El reciclado de vidrio entraña beneficios sociales, ambientales y económicos, ya que genera un significativo ahorro energético. Por cada 3.000 botellas que se depositan en el iglú se ahorran 130 kg de fuel, debido a que el vidrio que se recicla funde a una temperatura más baja. La energía requerida para fundir la fórmula del vidrio, puede disminuir hasta la mitad, dependiendo de la cantidad de vidrio que se introduzca al horno. De hecho, el vidrio reciclado ahorra de un 25% a un 32% de la energía utilizada para producir vidrio nuevo.

Si hiciéramos una extrapolación de datos para trasladar el ahorro energético a una situación doméstica podríamos afirma que tan sólo con la energía que ahorra el reciclaje de una botella sería posible mantener encendida una bombilla de 100 vatios durante 4 horas.

Pero analicemos más detenidamente por qué merece la pena reciclar el vidrio:

Como decíamos, el empleo del vidrio usado reduce considerablemente la energía necesaria para su fabricación.

Por otro lado, se disminuye el volumen de los residuos sólidos. Por cada tonelada de casco reciclado se reducen 1.000 Kg de basuras:

También se reduce la erosión producida en la búsqueda y extracción de materias primas, así como hace disminuir la dependencia del petróleo. Por cada tonelada de vidrio reciclado, se genera un ahorro de 1.200 Kg. de materias primas TEP: Toneladas equivalentes de petróleo.

El ahorro de materias primas que está logrando el progresivo aumento de las cifras de recogida selectiva de vidrio evita la destrucción de terrenos por extracción y contribuye así a la preservación de los ecosistemas potencialmente afectados por esta industria: reciclando 3.000 botellas se ahorra una tonelada de materias primas. Utilizar vidrio reciclado supone usar menos recursos naturales, como la arena sílica, que debe extraerse de las minas en un proceso que, además, requiere un elevado consumo energético.

Asimismo, estas prácticas reducen la contaminación de los suelos, ya que no se puede obviar que 3.000 botellas depositadas en los contenedores de recogida selectiva equivalen a 1.000 kilos menos de basura.

Algo similar se puede decir de la incidencia del reciclado en la polución y la conservación de la calidad del agua. La contaminación del aire disminuye significativamente al reducir la quema de combustible y el consumo de agua disminuye a la mitad. Si durante la fabricación de vidrio utilizáramos la mitad del material reciclado y la otra mitad de materia prima, se ahorraría el 50 por ciento del agua que normalmente se utiliza y bajaría en un 20% la contaminación del aire, según información de Ecovidrio, una sociedad sin ánimo de lucro creada para gestionar la recogida selectiva y el reciclado de los residuos de envases de vidrio.

Según asegura esta asociación, cuando dificultamos el reciclado de vidrio favorecemos la proliferación de vertederos ilegales y se desaprovechan el 7% de los residuos que diariamente producimos y que, como hemos visto, pueden ser vueltos a utilizar. Así contribuiremos a no agotar los recursos de nuestro planeta y a que no se convierta en un inmenso basurero.

Ya se ha comentado antes que la ley 11/97 de Envases y Residuos de envases obliga a 2 sistemas al envasador:

Cuando los envasadores eligen la segunda opción, reciclar es una obligación social que nos afecta a todos.

Se sabe que la reducción del consumo de petróleo es la siguiente: por cada 1000 kg de calcín, se ahorran 130 kg de petróleo.

- Ahorramos 100 kilos menos en la no extracción y transporte de materias primas.

- Ahorramos 30 kilos por la menor temperatura que necesita el calcín para fundir.

Reutilización:

A pesar de que los ciudadanos no han entendido bien el concepto del envase no retornable como contribución al medio ambiente, la realidad es que la fabricación de este tipo de envases ha propiciado su reciclado. Ahora, con la práctica del no retornable, la mayoría de los envases vuelven a convertirse en materia prima y a ser botellas realmente nuevas. En este concepto la sociedad debería entender que la expresión adecuada no es “Usar y Tirar”, sino “Usar y reciclar”.

A lo largo de la historia, los restos de vidrio se han reutilizado de forma muy diversa. Por ejemplo, el cristal fundido sirve para hacer abalorios o, cortado en pequeñas piezas, para hacer vidrieras de colores. El creciente interés por la bisutería y el diseño ha hecho renacer la artesanía tradicional. El vidrio también puede reprocesarse en otros materiales; puede sustituir al cuarzo o el feldespato en la fabricación de porcelana de gran resistencia o utilizarse para fabricar aislantes.

Pero vamos a ver realmente como se reutilizan los envases de vidrio:

Se define reutilización como toda operación, que se realiza cuando el envase o embalaje es susceptible de llevar a cabo un número mínimo de circuitos, rotaciones o usos a lo largo de su ciclo de vida (FEDEMCO), sea rellenado o reutilizado con el mismo fin para el cual fue diseñado, con o sin ayuda de productos auxiliares presentes en el mercado, que permitan el rellenado del envase mismo.

Un sistema de gestión de los residuos de envases y embalajes es el SDDR, que es un sistema de depósito, devolución y retorno. Este sistema se basa en cobrar un depósito por cada envase, aceptar la devolución del envase usado, reacondicionar los envases y devolver la misma cantidad depositada.

También existen los sistemas de reutilización preparativos y pueden ser de dos tipos: sistema abierto, en el que los envases o embalajes reutilizables circulan entre compañías no especificadas, y sistema cerrado, en el que el envase o embalaje reutilizable se hace circular por una compañía o un grupo organizado de compañías.

Otro sistema de reutilización es el sistema Pool, modalidad de sistema desarrollado por agentes económicos dedicados a la gestión y reutilización de un parque de envases y embalajes mediante un sistema de alquiler. El palets el embalaje más generalizado en este tipo de sistemas de alquiler. Existen empresas, como CHEP España y LPR, cuya principal actividad es la de alquilar palets a otras empresas y repararlos cuando éstos se deterioran.

En el vidrio y para envases de bebidas carbonatadas, como el agua de Vichy Catalán, Coca-cola y cervezas, el proceso de reutilización se realiza en las siguiente etapas:

La reutilización está íntimamente relacionada con la prevención en la producción de residuos. La adopción de medidas se centra principalmente en la reutilización de los envases.

En el pasado este sistema ha sido bastante utilizado. En principio hay que hacer algunas consideraciones:

Tradicionalmente el sector de las bebidas y los alimentos líquidos ha sido el que mayor proporción de reutilización de los envases ha desarrollado. Sin embargo el sistema que se ha venido aplicando durante muchos años ha empezado a desaparecer debido a los nuevos hábitos de consumo y a la implantación de nuevos sistemas de distribución.

El Plan Nacional de Residuos Urbanos ha fijado una serie de objetivos cuantificados a conseguir en este campo para el 2006.

3.6 Planes empresariales de prevención

ECOVIDRIO desarrolla Planes Empresariales de Prevención (PEPs) para los sectores que envasan mayoritariamente en vidrio. En estos planes, se persiguen las siguientes líneas de actuación:

Las medidas en este sentido van encaminadas a la reducción de peso de los envases, la eliminación de la utilización de algunos elementos de envases (bandejas, alveolos, etc.), introducción de formatos de más volumen, estandarización de los formatos de envases reutilizables, etc.

El objeto de esta línea de actuación es facilitar y potenciar el reciclaje de los residuos con un aumento de la utilización de material reciclado en los envases de vidrio (botellas), cartón (cajas, planchas, bandejas, etc.) y plástico (cajas, palets, etc.).

Las actuaciones que mejoran la calidad ambiental de los envases son aquellas que disminuyen o eliminan la peligrosidad de sus componentes y facilitan su posterior valorización con el uso de pigmentos orgánicos biodegradables, reducción de los colores, disminución del barniz, sustitución de las etiquetas de papel metalizado por etiquetas de papel, etc.

Con el fin de respaldar las líneas de actuación anteriores, las empresas han introducido buenas prácticas para mejorar la gestión interna de sus residuos y del medio ambiente en general (sistemas de separación de residuos, formación interna, sistemas de gestión medioambiental según EMAS, ISO 14001, etc.)

El reglamento que desarrolla la ley de envases (Real Decreto 782/98 de 30 de abril) obliga a realizar planes empresariales de prevención trienales a la gran mayoría de las empresas. El número de productos envasados que ponen en el mercado determina si deben realizar estos planes.

Tienen la obligación de presentar un Plan Empresarial de Prevención los envasadores que, a lo largo de un año natural, produzcan envases (domésticos, comerciales, industriales y reutilizables) que sean susceptibles de generar residuos de envases en cuantía superior a las siguientes cantidades:

| MATERIALES | TONELADAS |

| Solo vidrio | 250 toneladas |

| Acero | 50 toneladas |

| Aluminio | 30 toneladas |

| Plástico | 21 toneladas |

| Madera | 16 toneladas |

| Cartón o materiales compuestos | 14 toneladas |

| Varios materiales y cada uno de ellos no supera de forma individual las cantidades anteriores | 350 toneladas |

Estos planes deben incluir los objetivos de prevención fijados y cuantificados, las medidas previstas para alcanzarlos y los mecanismos de control para comprobar su cumplimiento.

3.7 Infraestructura del reciclado

Tipos de contenedores

Los contenedores son el punto de partida de la cadena de reciclaje del vidrio y por ello uno de los puntos más importantes.

Existen varios tipos según distintas clasificaciones como pueden ser:

El tipo más común de contenedor suele ser el de tipo `iglú' que es el típico contenedor verde de entre 2,5 y 3 m3, con dos argollas metálicas y dos bocas redondas. También se da en formato cuadrado con una boca rectangular para adaptarse a zonas concretas y con gran afluencia de vidrio.

Los dos tipos principales de contenedores que normalmente se utilizan son:

Contenedores tipo iglú

Este tipo de contenedor combina sostenibilidad y eficiencia con un diseño atractivo y fácilmente identificable. Junto con los factores anteriores, cuenta con facilidad de instalación, vaciado y limpieza a la vez que es cómodo para el usuario.

El 98% del vidrio recogido proviene de este tipo de contenedores.

Contenedores soterrados

Estos contenedores nacen de la escasez de espacio y la necesidad de reducir el impacto visual en según que zonas de las ciudades; principalmente en los cascos históricos.

La mayor parte de los contenedores soterrados, la de almacenaje, está enterrada, dejando una pequeña parte para el llenado por parte del usuario.

Factores de uso de los modelos

Un contenedor soterrado de 3m3 cuesta entre 5000 y 10000€ más los costes de la obra civil necesaria. Necesita más espacio para su instalación pero su impacto visual es menor, sobre todo al principio de su vida útil.

Un contenedor tipo iglú del mismo volumen cuesta entre 400 y 450€ y no tiene costes de obra civil. Se puede instalar en casi cualquier siendo su instalación y puesta en funcionamiento instantáneas. Por el contrario, produce mayor impacto visual.

El contenedor soterrado puede ser más difícil de identificar porque no siempre es verde, color que identifica el contenedor con el tipo de residuo, el vidrio.

El contendor tipo iglú, siempre es verde y lleva mucho tiempo funcionando en toda Europa con lo que es muy fácil de identificar.

c) Accesibilidad

El soterrado conlleva una serie de exigencias en su instalación tales como que no puede cortar líneas telefónicas, de gas, alcantarillado, etc. Normalmente hay que instalarlos en zonas más alejadas para evitar esto lo cual contribuye a un mayor esfuerzo para el ciudadano.

La ubicación final, debe permitir que el camión de recogida se acerque lo suficiente para extraer el residuo (min. 2m). Otro factor que limita la recogida es la obstaculización del acercamiento al contenedor o el bloqueo de la tapa por medio de vehículos mal aparcados.

Algunos contenedores tienen los dispositivos de elevación en la entrada del vidrio recibiendo estos un golpeo continuo lo cual puede debilitar estas estructuras generando un riesgo.

Los contenedores soterrados también deben llevar un sistema de desagüe.

La ubicación es definitiva y pueden convertirse en un obstáculo para futuras modificaciones de la vía.

Los sistemas tipo iglú, no tienen mayores problemas de situación, no necesitan desagüe y son fácilmente movibles ya sea temporal o definitivamente.

Salvo en casos extremos, como coches aparcados delante, no se imposibilita la recogida ni la implantación.

Estas características permiten mayor cercanía al ciudadano disminuyendo el esfuerzo final del mismo.

El contenedor soterrado normalmente necesita de una serie de mecanismos para el cierre de la tapa y la elevación del contenedor a nivel del suelo que trabajan en ambientes corrosivos. Estos dispositivos necesitan un mantenimiento constante y costoso para evitar riesgos en su recogida y averías que puedan inutilizar los contenedores

Las estructuras metálicas deben soportar la humedad para poder garantizar la salubridad y la seguridad en la recogida.

Los contenedores tipo iglú, tienen un mantenimiento preventivo simple, se realiza junto con la limpieza.

Una rotura eventual se puede reparar fácilmente sin dañar mucho la imagen del contenedor y en caso irreversible, sustituirlo sin una inversión elevada.

Ha de realizarse en horario diurno por la contaminación acústica que el proceso produce.

Para que el reciclaje posterior pueda ser posible, se descartan todos los vehículos que compacten el material, eligiendo vehículos cortos, altos y de máxima maniobrabilidad para acceder a los lugares de máxima generación de vidrio.

Los contendores soterrados pueden provocar problemas a la hora de la recogida por errores de diseño tales como que el contenedor se atasque con la rampa de salida, que la entrada al contenedor quede bloqueada o que caigan restos de vidrio en el vaso que dificultasen el encajado posterior del contenedor.

El diseño de los contenedores iglú no permite obstrucciones y se puede ver fácilmente el nivel de llenado simplemente mirando por la boca de entrada de vidrio.

Para una capacidad entre 800 y 3000 litros, para los contenedores soterrados, se necesitan desde 7 minutos hasta los 20 o 30 en según que casos. Para una capacidad de entre 800 y 1000 litros en los contenedores tipo iglú, se necesitan entre 2 y 7 minutos con lo que se observa que los contendores soterrados se recoge menos vidrio por unidad de tiempo. Esto hace que la recogida de estos contenedores tenga un coste muy superior.

Para el proceso de recogida, los equipos son más simples en el caso de los contenedores tipo iglú ya que necesitan menor potencia elevadora y normalmente, se puede realizar con un operario. En el caso de los contenedores soterrados, no siempre se puede efectuar la recogida con los equipos normales y el número de operarios es variable dependiendo del diseño del contenedor.

En los contenedores iglú, se mejora levemente la ausencia de residuos no solicitados frente a los contenedores soterrados ya que en los últimos la rotura de la puerta puede dar lugar a la entrada de impropios así como también puede aparecer el riesgo de cortes en los puntos de rotura.

Servicio de recogida

Es otro factor importante para el buen funcionamiento de la cadena de reciclaje.

Los contenedores, dependiendo de su tipo se recogen con uno u otro tipo de vehículos.

Los contenedores de tipo iglú se recogen con un camión grúa de poco tonelaje sin mayor problema.

Los contenedores soterrados se pueden extraer con el mismo camión si son de baja capacidad o con otro de un tonelaje superior para contenedores mayores. En caso de que el contenedor sea de carga lateral con sistema de elevación, se recoge con un camión específico para contenedores de carga lateral. También se puede utilizar un vehículo de carga trasera.

El sistema de recogida puede estar encargado bien de ECOVIDRIO o de las autoridades locales. Sea cual sea el método, el servicio de recogida debe conocer la ubicación y el estado de los contenedores a la vez que la frecuencia de llenado para optimizar la ruta de recogida.

En Granada capital, como ejemplo, INAGRA es la empresa que se ocupa de prestar este servicio.

Tras la recogida el vidrio se lleva puntos de acopio de vidrio llamados “planchadas”.

Existen una serie de servicios para obtener vidrio que de otra forma no se recogería. Una de estos servicios es la recogida puerta a puerta en los casos en los que no es posible hacerlo de otra forma. Un ejemplo sería la feria de Granada capital en la que se recoge el vidrio todas las mañanas.

4. DESCRIPCIÓN DEL PROCESO DEL RECICLADO

DESCRIPCIÓN TÉCNICA DEL TRATAMIENTO DEL VIDRIO

El proceso se inicia en el exterior de la planta, con la recogida de los envases de vidrio depositados por la población, en los contenedores situados a tal fin en las calles y plazas de los núcleos urbanos. El tratamiento y limpieza del vidrio sucio recogido en los contenedores de vidrio se realiza en las llamadas plantas de tratamiento o “recuperadoras”.

El vidrio procedente de dichos contenedores es transportado en camiones basculantes con pluma hasta la planta de reciclaje, donde es descargado en una playa de almacenamiento de materia prima.

El funcionamiento de una planta de tratamiento se ajusta generalmente al siguiente esquema:

Mediante una pala cargadora se trasvasa el vidrio recuperado desde la playa de almacenamiento, hasta una tolva de alimentación, a partir de la cual unas cintas transportadoras enlazan automáticamente las diferentes fases del proceso.

La salida de la mencionada tolva es regulada por un vibrador de frecuencia variable, dispuesto en el fondo de la misma. La frecuencia de vibración es controlada por una báscula de pesaje continuo, instalada en la primera cinta transportadora. La combinación de ambos elementos permite ajustar el ritmo de producción de la planta hasta una capacidad máxima de 16 Tm/h.

El triaje es un primer intento de quitar los elementos que una vez triturados son casi imposibles de retirar y que por su naturaleza son altamente perjudiciales, pues suelen quedar como infundidos. El material pasa por una cinta transportadora plana, donde de forma manual se separa el vidrio verde a procesar, del vidrio blanco, bolsas de plástico, papeles y otros objetos de gran tamaño cuyo componente fundamental no sea vidrio. La separación manual es llevada a cabo por varios operarios.

Al final de esta cinta está colocado un separador magnético que recoge de forma continua una buena parte de los elementos férricos. Todo el material es sometido al campo magnético de un imán permanente, a fin de retirar los materiales de carácter férrico, como son los tapones de botes y botellas. Los objetos metálicos recuperados por este medio serán enviados a una planta de recuperación de chatarras.

Tras la primera purga manual descrita, se pasa a un molino de impactos, donde es triturado a la granulometría deseada. Se pasa por unas cribas de distintos tamices para garantizar el tamaño adecuado.

El material obtenido se vierte sobre una criba mecánica con tres granulometrías: vidrio de menos de 10 mm. de diámetro, objetos comprendidos entre 10 y 60 mm. y objetos de más de 60 mm. de diámetro. Una vez clasificado el vidrio en las tres granulometrías descritas, se inician tres procesos diferentes en función del tamaño:

Se hace pasar los trozos de vidrio por una bancada de máquinas KSP (siglas en alemán de Cerámica, Piedra y Papel). El funcionamiento de estas máquinas está basada en la detección óptica del paso de la luz a través de los fragmentos de vidrio. Cuando detecta algún cuerpo opaco, lanza un chorro de aire comprimido que saca de la corriente de vidrio el trozo opaco. De esta manera se consigue una gran eliminación de impurezas no eliminadas en pasos anteriores.

El vidrio es transportado mediante vibración a través de un canal distribuidor con cuatro salidas, por las que cae en función de su tamaño. A continuación pasa por unos canales de alimentación, donde por medio de vibraciones se orientan los trozos en la posición idónea para ser procesados por las unidades de clasificación óptica.

Las unidades de clasificación óptica distinguen el vidrio roto destinado a ser reutilizado, de los trozos de cerámica, piedras, porcelana y metal no férreo. Cada unidad dispone de unas boquillas de expulsión por aire comprimido, gobernadas por un módulo electrónico capaz de diferenciar la opacidad o transparencia de las partículas que pasan por su campo de acción.

Las partículas de transparencia prefijada se toman como vidrio recuperado y se envían a la sección de almacenamiento. Las partículas rechazadas son sometidas a un segundo escalón de clasificación, dando como resultado material rechazado que se envía al silo correspondiente, o material dudoso que se reenvía al inicio del proceso para su reclasificación.

En los procesos de trituración y transporte por vibración, se desprenden trozos de papel adherido al vidrio (etiquetas) que son aspiradas por medio de un ciclón con exclusa, red de tuberías y toberas de aspiración.

El vidrio recuperado es conducido por medio de una cinta transportadora hasta la zona de almacenamiento, para su posterior carga y transporte en camiones a los hornos de fusión de vidrio.

Algunas plantas de tratamiento poseen separación de colores de los trozos de vidrio, en base a un funcionamiento por longitudes de onda, aunque esta tecnología aún tiene que perfeccionarse bastante. Algunas plantas también disponen de instalación de lavado de vidrio en función de las características del vidrio a procesar.

CARACTERISTICAS

El producto final obtenido cumple a la perfección los tres requisitos impuestos de envase ecológico.

De esta forma, este material es el envase ecológico por naturaleza. Además, el reciclado de envases de vidrio conlleva unos beneficios económicos y sociales.

El reciclado de productos es una de las vías que garantiza firmemente la salvaguarda del medio ambiente. Reciclar significa volver al ciclo y verdaderamente este producto volverá a ser un nuevo vidrio.

5. Datos estadísticos

5.1 Evolución del reciclado en Europa

Los datos arrojan que en 10 años se ha duplicado casi la cantidad de vidrio recogido en Europa, con un aumento de aproximadamente 500.000 toneladas anuales.

| TONELADAS DE VIDRIO RECICLADAS EN EUROPA | |

| 1. Alemania | 2.580.000 |

| 2. Francia | 1.984.000 |

| 3. Italia | 1.296.000 |

| 4. Reino Unido | 1.049.000 |

| 5. España | 675.000 |

| 6. Países Bajos | 416.000 |

| 7. Bélgica | 314.000 |

| 8. Suiza | 304.000 |

| 9. Austria | 207.000 |

| 10. Suecia | 152.000 |

| 11. Dinamarca | 145.000 |

| 12. Portugal | 142.000 |

| 13. Irlanda | 83.000 |

| 14. Turquía | 80.000 |

| 15. Noruega | 51.000 |

| 16. Finlandia | 50.000 |

| 17. Grecia | 31.000 |

| TOTAL | 9.559.000 |

| TASAS DE RECICLADO DE VIDRIO EN EUROPA | |

| 1. Suiza | 96% |

| 2. Suecia | 96% |

| 3. Bélgica | 90% |

| 4. Noruega | 90% |

| 5. Alemania | 88% |

| 6. Austria | 88% |

| 7. Países Bajos | 76% |

| 8. Dinamarca | 75% |

| 9. Finlandia | 72% |

| 10. Irlanda | 69% |

| 11. Italia | 61% |

| 12. Francia | 58% |

| 13. Reino Unido | 44% |

| 14. España | 41% |

| 15. Portugal | 39% |

| 16. Grecia | 24% |

| 17. Turquía | 24% |

En cuanto al año 2005, si bien en términos absolutos, España es el 5º país europeo en cuanto a reciclado de vidrio, en porcentaje de vidrio reciclado con respecto al consumo, no estamos en muy buen lugar.

Este bajo porcentaje del 41% aún nos indica que queda mucho por hacer para intentar que esta gran parte del consumo no se pierda en el contenido de la basura.

5.2 Evolución del reciclado en España

La evolución del reciclado en España ha seguido el mismo ritmo que a nivel europeo. Casi se han duplicado la cantidad de kg de vidrio reciclados, a razón de un aumento de 50.000 toneladas anuales

| KILOGRAMOS RECOGIDOS | ||||

| Ejercicio | Vidrio aportación ciudadana | Vidrio otras aportaciones | Total | Tasa Reciclado(%) |

| 2001 | 358005234 | 148300000 | 506305234 | 32,5 |

| 2002 | 397930313 | 155176766 | 553107079 | 36,3 |

| 2003 | 435318219 | 186718433 | 622036652 | 38,25 |

| 2004 | 468511925 | 206767818 | 675279743 | 41 |

| 2005 | 513301531 | 231298014 | 744599545 | 44,6 |

5.3 Datos en España 2005

Durante el año pasado, en España se logró reciclar un total de 744.599.545 kg de vidrio, repartidos en los siguientes conceptos:

| ENTIDAD | HABITANTES | CONTENEDORES | KGS.RECOGI-DOS |

| Andalucía | 7.849.799 | 18.920 | 59.917.145 |

| Aragón | 1.269.027 | 4.283 | 16.555.610 |

| Asturias (Principado de) | 1.076.635 | 2.304 | 8.740.500 |

| Balears (Illes) | 983.131 | 3.865 | 19.408.652 |

| Canarias | 1.968.280 | 6.213 | 18.405.530 |

| Cantabria | 562.309 | 1.876 | 7.398.637 |

| Castilla y León | 2.510.849 | 11.054 | 31.082.489 |

| Castilla-La Mancha | 1.894.667 | 5.191 | 13.551.298 |

| Cataluña | 6.995.206 | 23.581 | 113.696.150 |

| Ceuta (Ciudad Autónoma de) | 75.276 | 138 | 104.220 |

| Comunidad Valenciana | 4.692.449 | 12.514 | 53.604.564 |

| Extremadura | 1.083.879 | 2.126 | 4.821.520 |

| Galicia | 2.762.198 | 9.117 | 32.015.840 |

| Madrid (Comunidad de) | 5.964.143 | 11.530 | 49.975.667 |

| Melilla (Ciudad Autónoma de) | 65.488 | 94 | 96.300 |

| Murcia (Región de) | 1.335.792 | 3.562 | 12.015.060 |

| Navarra (Comunidad Foral de) | 593.472 | 2.489 | 11.232.967 |

| País Vasco | 2.124.846 | 7.324 | 45.979.614 |

| Rioja (La) | 301.084 | 974 | 6.025.218 |

| Vidrio no distribuible CCAA | 8.674.550 | ||

| TOTAL(Convenio Ecovidrio) | 44.108.530 | 127.155 | 513.301.531 |

| TOTAL NACIONAL | 744.599.545 |

Así en el año 2005, el ciudadano español depositó en los contenedores de vidrio más de 513.000 toneladas de residuos de envases de vidrio, lo que representa un 9,56% más que en 2004, cuando se recogieron 468.000 toneladas. La cantidad media depositada asciende a 11,64 kg/habitante en 2005, frente a los 10,85 kg/habitante del año 2004.

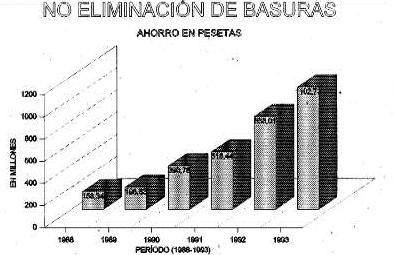

Para que nos hagamos una idea, los ayuntamientos se han ahorrado más de 29 millones de euros en concepto de recogida de basuras, debido al reciclado del vidrio.

Andalucía es la 2ª comunidad autónoma en términos absolutos en reciclado, si bien hay que tener en cuenta que una gran parte de la población española está concentrada ahí, y que el consumo potencial augura que se podría conseguir reciclar incluso el doble. Para efectuar una medida, la tasa de reciclado está en 2005 en 7,63 kg /habitante, frente a la media nacional de 11,64 kg/habitante. Igualmente, la tasa de contenerización está en 1 contenedor por cada 415 habitantes.

En Andalucía, en el año 2005 se tenían instalados 18.920 contenedores y se recogieron de los contenedores iglú 59.917.145 kg de residuos de envases de vidrio. Esto supone un aumento en contenedores de un 8,95%, y un aumento del 10,62% en vidrio recogido de contenedor.

d) Datos en Andalucía y provincia de Granada 2005

Durante el pasado año 2005, en Andalucía se llegaron a los siguientes niveles.

| ENTIDAD | HABITANTES | CONTENEDOR | KGS.RECOGIDO | KG/HAB | HAB/CONT |

| Almería | 612.315 | 1.448 | 2.811.020 | 4,59 | 422,90 |

| Cádiz | 1.180.817 | 2.224 | 10.358.820 | 8,77 | 530,94 |

| Córdoba | 784.376 | 1.730 | 5.274.010 | 6,72 | 453,40 |

| Granada | 860.898 | 2.192 | 7.660.630 | 8,90 | 392,74 |

| Huelva | 483.792 | 1.120 | 2.373.770 | 4,91 | 431,96 |

| Jaén | 660.284 | 2.201 | 4.425.860 | 6,70 | 299,99 |

| Málaga | 1.453.409 | 3.713 | 11.647.740 | 8,01 | 391,44 |

| Sevilla | 1.813.908 | 4.292 | 15.365.295 | 8,47 | 422,63 |

Como se puede ver en la tabla, la provincia de Granada tiene un buen nivel de contenerización y tiene una buena tasa de reciclado dentro del total de la Comunidad Autónoma.

Entrando en los datos de la provincia de Granada, encontramos los siguientes:

| ENTIDAD | HABITANTES | CONTENEDORES | KGS.RECOGIDOS |

| Agrón | 301 | 1 | 3390 |

| Alamedilla | 811 | 2 | 1620 |

| Albolote | 15563 | 41 | 106200 |

| Albondón | 929 | 2 | 4520 |

| Albuñán | 462 | 2 | 5100 |

| Albuñol | 6215 | 12 | 28680 |

| Albuñuelas | 1102 | 2 | 4970 |

| Aldeire | 735 | 5 | 4380 |

| Alfacar | 5107 | 9 | 25560 |

| Algarinejo | 4184 | 10 | 31430 |

| Alhama de Granada | 6184 | 24 | 35110 |

| Alhendín | 5200 | 17 | 36870 |

| Alicún de Ortega | 563 | 2 | 4760 |

| Almegíjar | 435 | 1 | 3080 |

| Almuñécar | 24713 | 69 | 301140 |

| Alpujarra de la Sierra | 1174 | 3 | 8920 |

| Alquife | 780 | 1 | 3530 |

| Arenas del Rey | 2157 | 6 | 22300 |

| Armilla | 18385 | 40 | 92920 |

| Atarfe | 12919 | 30 | 90730 |

| Baza | 22220 | 59 | 117580 |

| Beas de Granada | 1069 | 3 | 7920 |

| Beas de Guadix | 377 | 1 | 2030 |

| Benalúa | 3288 | 10 | 23760 |

| Benalúa de las Villas | 1391 | 3 | 2610 |

| Benamaurel | 2323 | 8 | 12580 |

| Bérchules | 807 | 2 | 5640 |

| Bubión | 355 | 2 | 5350 |

| Busquístar | 364 | 1 | 3360 |

| Cacín | 697 | 5 | 8920 |

| Cádiar | 1601 | 3 | 11790 |

| Cájar | 4051 | 7 | 31130 |

| Calahorra (La) | 798 | 5 | 5970 |

| Calicasas | 568 | 1 | 2410 |

| Campotéjar | 1441 | 5 | 3420 |

| Caniles | 4849 | 10 | 25940 |

| Cáñar | 366 | 1 | 4710 |

| Capileira | 582 | 2 | 3970 |

| Carataunas | 198 | 2 | 4380 |

| Cástaras | 251 | 1 | 1990 |

| Castilléjar | 1606 | 10 | 13660 |

| Castril | 2565 | 11 | 14240 |

| Cenes de la Vega | 6372 | 32 | 71970 |

| Chauchina | 4365 | 7 | 22410 |

| Chimeneas | 1485 | 3 | 4950 |

| Churriana de la Vega | 8679 | 16 | 45430 |

| Cijuela | 2009 | 7 | 14020 |

| Cogollos de Guadix | 741 | 2 | 4410 |

| Cogollos de la Vega | 2076 | 4 | 3710 |

| Colomera | 1498 | 5 | 3480 |

| Cortes de Baza | 2335 | 6 | 10480 |

| Cortes y Graena | 1081 | 1 | 1520 |

| Cuevas del Campo | 2097 | 12 | 19060 |

| Cúllar | 4898 | 20 | 52490 |

| Cúllar Vega | 5556 | 15 | 33700 |

| Darro | 1488 | 9 | 8490 |

| Dehesas de Guadix | 556 | 2 | 2690 |

| Deifontes | 2439 | 5 | 14780 |

| Diezma | 860 | 1 | 1290 |

| Dílar | 1620 | 4 | 7440 |

| Dólar | 592 | 3 | 7230 |

| Dúdar | 299 | 1 | 3560 |

| Dúrcal | 6551 | 22 | 77750 |

| Escúzar | 785 | 2 | 4280 |

| Ferreira | 323 | 2 | 2720 |

| Fonelas | 1165 | 4 | 3830 |

| Freila | 1039 | 8 | 5670 |

| Fuente Vaqueros | 4024 | 9 | 23800 |

| Gabias (Las) | 12280 | 32 | 78900 |

| Galera | 1127 | 6 | 7150 |

| Gobernador | 317 | 1 | 710 |

| Gójar | 4813 | 11 | 32830 |

| Gor | 997 | 3 | 8650 |

| Gorafe | 540 | 3 | 4130 |

| Granada | 236982 | 483 | 3485510 |

| Guadahortuna | 2261 | 8 | 5430 |

| Guadix | 20136 | 56 | 98820 |

| Guajares (Los) | 1274 | 3 | 4280 |

| Gualchos | 2538 | 10 | 37050 |

| Güejar Sierra | 2878 | 5 | 18470 |

| Güevéjar | 2018 | 3 | 13750 |

| Huélago | 455 | 1 | 860 |

| Huéneja | 1231 | 7 | 9880 |

| Huéscar | 8225 | 23 | 45060 |

| Huétor de Santillán | 1750 | 13 | 17200 |

| Huétor Tájar | 9154 | 24 | 92320 |

| Huétor Vega | 10545 | 63 | 151830 |

| Illora | 10210 | 18 | 63490 |

| Itrabo | 1116 | 2 | 7400 |

| Iznalloz | 6978 | 16 | 39610 |

| Jayena | 1237 | 3 | 7370 |

| Jerez del Marquesado | 1092 | 4 | 11460 |

| Jete | 800 | 4 | 5590 |

| Jun | 2161 | 4 | 10610 |

| Juviles | 175 | 1 | 2450 |

| Láchar | 2732 | 6 | 10990 |

| Lanjarón | 3756 | 8 | 42850 |

| Lanteira | 488 | 1 | 3310 |

| Lecrín | 2309 | 6 | 25600 |

| Lentegí | 342 | 1 | 2180 |

| Lobras | 126 | 1 | 1860 |

| Loja | 20888 | 54 | 0 |

| Lugros | 361 | 2 | 3110 |

| Lújar | 505 | 1 | 2260 |

| Malahá (La) | 1679 | 6 | 16240 |

| Maracena | 18819 | 23 | 111560 |

| Marchal | 404 | 2 | 1640 |

| Moclín | 4220 | 21 | 12450 |

| Molvízar | 2795 | 5 | 7890 |

| Monachil | 6034 | 15 | 34920 |

| Montefrío | 6520 | 14 | 35680 |

| Montejícar | 2615 | 6 | 5040 |

| Montillana | 1318 | 3 | 2530 |

| Moraleda de Zafayona | 3043 | 6 | 14990 |

| Morelábor | 847 | 2 | 1650 |

| Motril | 56605 | 151 | 347900 |

| Murtas | 741 | 1 | 1520 |

| Nevada | 1220 | 3 | 5830 |

| Nigüelas | 941 | 4 | 13720 |

| Nívar | 681 | 1 | 2440 |

| Ogíjares | 11877 | 24 | 79370 |

| Orce | 1397 | 5 | 9290 |

| Órgiva | 5370 | 10 | 56520 |

| Otívar | 1109 | 7 | 26520 |

| Otura | 5439 | 19 | 62090 |

| Padul | 7373 | 24 | 58500 |

| Pampaneira | 355 | 1 | 2730 |

| Pedro Martínez | 1254 | 3 | 2460 |

| Peligros | 10037 | 24 | 70440 |

| Peza (La) | 1381 | 5 | 5690 |

| Pinar (El) | 1125 | 3 | 10570 |

| Pinos Genil | 1262 | 3 | 4170 |

| Pinos Puente | 13319 | 28 | 56770 |

| Píñar | 1368 | 3 | 2580 |

| Polícar | 233 | 2 | 2530 |

| Polopos | 1625 | 9 | 14020 |

| Pórtugos | 408 | 1 | 3860 |

| Puebla de Don Fadrique | 2621 | 10 | 16610 |

| Pulianas | 4842 | 23 | 35920 |

| Purullena | 2307 | 7 | 12540 |

| Quéntar | 1054 | 2 | 11190 |

| Rubite | 488 | 2 | 2440 |

| Salar | 2768 | 5 | 22030 |

| Salobreña | 11750 | 30 | 121500 |

| Santa Cruz del Comercio | 544 | 1 | 2660 |

| Santa Fe | 14301 | 28 | 80570 |

| Soportújar | 274 | 1 | 1830 |

| Sorvilán | 701 | 3 | 2600 |

| Taha (La) | 769 | 7 | 15760 |

| Torre-Cardela | 1103 | 1 | 1540 |

| Torvizcón | 795 | 2 | 7510 |

| Trevélez | 837 | 2 | 4870 |

| Turón | 339 | 1 | 1450 |

| Ugíjar | 2524 | 5 | 14150 |

| Valle (El) | 1139 | 7 | 21890 |

| Valle del Zalabí | 2326 | 6 | 9040 |

| Válor | 736 | 3 | 6580 |

| Vegas del Genil | 5795 | 11 | 34040 |

| Vélez de Benaudalla | 2803 | 9 | 19580 |

| Ventas de Huelma | 704 | 2 | 4010 |

| Villamena | 1010 | 5 | 8800 |

| Villanueva de las Torres | 789 | 6 | 6880 |

| Villanueva Mesía | 2127 | 4 | 21070 |

| Víznar | 789 | 4 | 10690 |

| Zafarraya | 2200 | 4 | 6720 |

| Zagra | 1068 | 5 | 22040 |

| Zubia (La) | 15819 | 35 | 96590 |

| Zújar | 2746 | 7 | 20720 |

| TOTAL | 860898 | 2192 | 7660630 |

En algunas poblaciones aún queda mucho trabajo por hacer.

ANEXO: Ley de Envases y Residuos de Envases y Embalajes en España

CAPITULO I DISPOSICIONES GENERALES

Artículo 1 Objeto y ámbito de aplicación

1. Esta Ley tiene por objeto prevenir y reducir el impacto sobre el medio ambiente de los envases y de la gestión de los residuos de envases comercializados

Para alcanzar los anteriores objetivos se establecen medidas destinadas, como primera prioridad, a la prevención de la producción de residuos de envases, y en segundo lugar, a la reutilización de los envases, al reciclado y demás forma de valorización de residuos de envases, con la finalidad de evitar o reducir su eliminación

2. Quedan dentro del ámbito de aplicación de esta Ley todos los envases y residuos de envases puestos en el mercado y generados respectivamente en el territorio nacional

3. Lo establecido en esta Ley lo será sin perjuicio de las disposiciones de carácter especial referentes a seguridad, protección de la salud, e higiene de los productos envasados, medicamentos, transportes, y residuos peligrosos

Artículo 2. Definiciones

A efectos de lo dispuesto en esta Ley se entenderá por:

1 Envase: Todo producto fabricado con materiales de cualquier naturaleza y que se utilice para contener, proteger, manipular, distribuir, y presentar mercancías, desde materias primas hasta artículos acabados, en cualquier fase de la cadena de fabricación, distribución, y consumo. Se considerarán también envases, todos los artículos "desechables " utilizados con este mismo fin. Dentro de este concepto se incluyen únicamente los envases de venta o primarios, los envases colectivos o secundarios, y los envases de transporte terciarios.

Se consideran envases industriales o comerciales aquellos que sean de uso y consumo exclusivo en las industrias, comercios, servicios o explotaciones agrícolas y ganaderas, y que por tanto no sean susceptibles de uso y consumo ordinario en los domicilios particulares.

2 Residuo de envase: Todo envase o material de envase que se ajuste a la definición de residuo contenida en el apartado 2 del artículo 1 de la Ley 42/ 1.985, de 19 de noviembre, sobre desechos y residuos sólidos urbanos.

3 Gestión de residuos de envases. La recogida, el transporte, la valorización y la eliminación de los residuos de envases, incluida la vigilancia de estas operaciones y de los lugares de descarga después de su cierre

4. Prevención: La reducción, en particular mediante el desarrollo de productos y técnicas no contaminantes, de la cantidad y del impacto para el medio ambiente de:

--Los materiales y sustancias utilizadas en los envases y presentes en los residuos de envase

--Los envases y residuos de envase en el proceso de producción, y en la comercialización, la distribución, la utilización, y la eliminación.

6.Reutilización: Toda operación en la que el envase concebido y diseñado para realizar un número mínimo de circuitos, rotaciones o usos a lo largo de su ciclo de vida, sea rellenado o reutilizado con el mismo fin para el que fue diseñado, con o sin la ayuda de productos auxiliares presentes en el mercado que permitan el rellenado del envase mismo. Estos tipos de envases se considerarán residuos de envases cuando ya no se reutilicen

7.Valorización: Todo procedimiento que permita el aprovechamiento de los recursos contenidos en los residuos de envases, incluida la incineración con recuperación de energía, sin poner en peligro la salud humana y sin utilizar métodos que puedan causar perjuicios al medio ambiente. En todo caso, estarán incluidos en este concepto los procedimientos señalados en el Anexo II B de la decisión 96/350/CE, de la Comisión, de 24 de Mayo, así como los que figuren en una lista que, en su caso, se apruebe por Real Decreto

8. Recuperación de energía: El uso de residuos de envases combustibles para generar energía mediante incineración directa con o sin otros residuos, pero con recuperación de calor

9. Eliminación: Todo procedimiento dirigido, bien al almacenamiento o vertido controlado de los residuos de envases, o bien a su destrucción total o parcial por incineración u otros métodos que no impliquen recuperación de energía, sin poner en peligro la salud humana y sin utilizar métodos que puedan causar perjuicios al medio ambiente. En todo caso, estarán incluidos en este concepto los procedimientos señalados en el Anexo II A de la decisión 96/350/C, de la comisión, de 24 de mayo, así como los que figuren en una lista que, en su caso, se apruebe por Real Decreto

11. Fabricantes de envases: Los agentes económicos dedicados tanto a la fabricación de envases, como a la importación, o adquisición de otros Estados miembros de la Unión Europea, de productos envasados, con vistas a su puesta en el mercado