Economía y Empresa

Producción

Universidad Diego Portales

Facultad Ingeniería Civil

Introducción a la Administración

Producción

INDICE

| Contenido | Página |

| Producción Elementos, tecnología y tipología de producción | 1 |

| Tecnología Introducción a la Automatización | 2 |

| La Automatización del Subsistema de Operaciones | 2 |

| Tendencias en la Mecanización y la Automatización | 3 |

| Actuaciones Previas a la Automatización | 3 |

| Automatización de la Fabricación | 4 |

| Calidad | 6 |

| Tipología de Producción | 8 |

| Diferentes Tipos de Producción Producción sobre pedido | 9 |

| Control de Costos | 10 |

| Mercado cambiante | 11 |

| Producción de Proceso Continuo | 11 |

| Control cuantitativo y costeo | 13 |

| Producción para Stock | 13 |

| Control de Costos | 14 |

| Variaciones estacionales y mercado cambiante (tanto como para producción continua como para producción para stock) | 15 |

| Producción sin Stocks | 16 |

| Producto y Proceso | 19 |

| Ciclo de vida de producto | 20 |

| Especificaciones técnicas | 21 |

| Cuánto Producir | 22 |

| Proceso | 23 |

| Automatización Integrada de la Fabricación | 23 |

| Beneficios Potenciales de CIM | 25 |

| Planta y Equipo | 27 |

| Distribución de plantas y equipos | 28 |

| El sistema flexible de Fabricación “FMS” | 29 |

| Algunas Ventajas de los FMS | 31 |

| Selección y Reemplazo de equipos | 31 |

| Programación y Control de la Producción | 32 |

| La Identificación de los Problemas a través del Sistema de Control de la Producción | 35 |

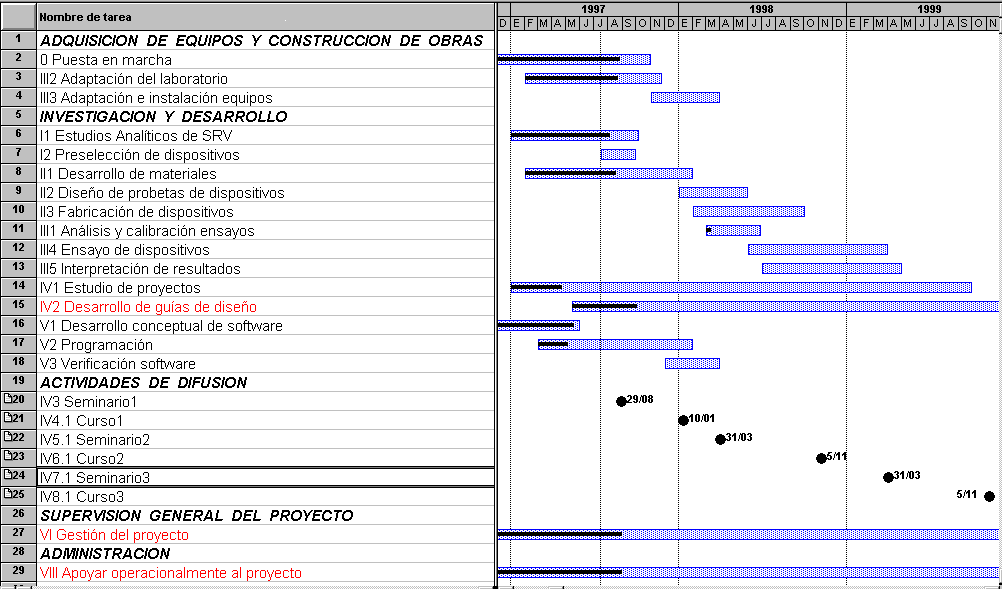

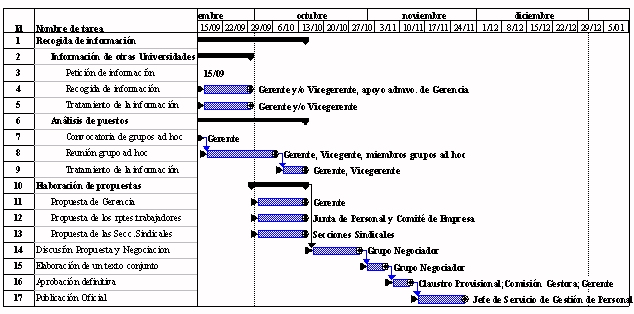

| Ejemplos de carta Gantt | 36 |

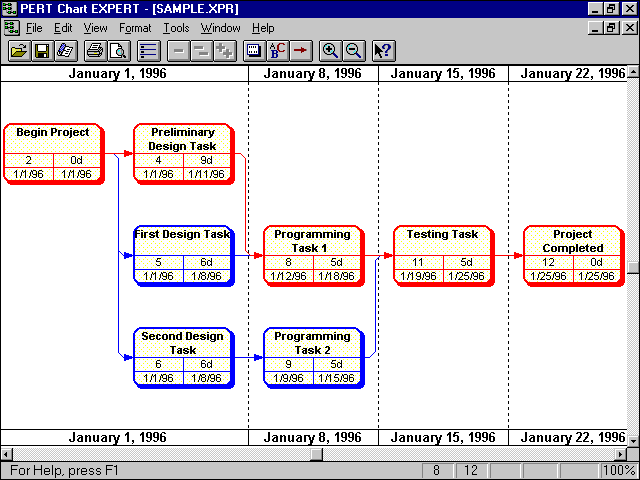

| Ejemplo de Malla Pert | 37 |

| Técnica para la gestión de proyectos | 38 |

| Decisiones fundamentales que hay que tomar desde la función de producción | 40 |

Introducción

Un área de vital importancia dentro de las empresas manufactureras es el área de producción, esta permite medir la capacidad de la empresa, su efectividad, y si se planea correctamente agiliza la habilidad de respuesta de la compañía ante las exigencias de la demanda, punto importante para sobrevivir y destacar en el medio, brindando mas y mejor satisfacción a sus clientes.

Por tanto, conociendo de esta necesidad, y para disminuir la improvisación existente en la mayoría de ellas; improvisación que aumenta costos y disminuye la competitividad.

La producción no es estratégicamente neutral. Cuando decidimos una estrategia para la empresa:

1. Estrategia corporativa Conjunto de la empresa: Varios negocios. En qué negocios queremos estar.

2. Estrategia de negocio: Forma con que queremos competir en cada negocio.

3. Estrategia funcional: Una de las estrategias funcionan dentro de cada negocio es la estrategia de la producción.

Producción tiene que lograr la máxima productividad de los recursos que tiene asignados. Ser eficiente, pero además tiene que ser un elemento de refuerzo de la estrategia general de la empresa. Según como queremos competir tendremos un sistema diferente de producción. Maximizar la eficiencia de los recursos asignados y reforzar la estrategia general de la empresa.

Toda estrategia parte de unos objetivos; cuáles son los que pueden abordarse desde la

sección de la producción. Cinco objetivos:

1. Reducción de costes

2. Calidad

3. Entregas

4. Flexibilidad

5. Servicios

Autores clásicos y típicos en el área de la producción son: Taylor, Fayol y Webber. Son los primeros que elaboraron técnicas en al ámbito de la producción.

Producción

Elementos, tecnología y tipología de producción

Ya sabemos que el objetivo de la función producción es suministrar bienes y servicios que irán a satisfacer necesidades de los usuarios, transformando un conjunto de elementos de entrada - materias primas, mano de obra, energía, etc.- en un conjunto de elementos específico de salida: Los satisfactores.

El ciclo tan esquemáticamente expuesto, por lo común presenta un sinnúmero de complejidades, que no solo tienen que ver con la tecnología, sino con la interrelación de variables que participan en el proceso de producción. La adquisición de los insumos, la selección y distribución de las maquinas y equipos en la planta, la determinación de especificaciones técnicas, y calidad del producto, el equilibrio en la línea de producción y montajes, la programación y control de la producción, son algunas de estas variables.

Las empresas industriales que conocieron Taylor y Fayol son distintas a las de ahora. La intensidad del desarrollo tecnológico, la magnitud de los mercados, la necesidad de aprovechar economías de escala, la diversificación de productos y una suerte de pérdida de gravitación del factor humano en las operaciones manuales de transformación (al amparo, precisamente del avance de la técnica), explican esta diferencia, que trasciende del campo de lo visual, para acceder al terreno de lo intangible, invisible y hasta esotérico.

Al neófito lo marean los grandes complejos productivos modernos. Ya no se ven con tanta frecuencia a miles de trabajadores accionando maquinas complicadas o efectuando actividades con la ayuda de equipos mas o menos sencillos y sus propias manos, presumidos de mascarillas, anteojos, orejeras, guantes y otros elementos de seguridad. Ahora priman los procesos ocultos como cajas negras, dirigidos por computadores; el personal esta dedicado preferentemente a labores indirectas y posiblemente más creativas y menos automatizadas; y hasta de pronto surgen hombres raros, grandes, fuertes, incansables, que trabajan sobre tiempo sin paga extra y no negocian colectivamente: son los robots, que empiezan a invadir la producción especializada y masificada.

La cadena multinacional de tiendas Benetton, es mayor fabricante mundial de tejidos de punto, con ventas anuales superiores a los mil millones de dólares, emplea en su fabrica más técnicos en computadores que costureras y tejedoras.

Por supuesto que esto no es valido en todo tipo de ciclos productivos. El trabajo humano de carácter manual sigue siendo crucial en una amplia gama de procesos y operaciones. Un packing de fruta - tan en boga en años recientes, con la apertura e incremento de mercados de importación - más allá de sus líneas automáticas de procesamiento de la fruta hasta su envasado y almacenamiento en gigantescas cámaras frigoríficas, utiliza gran cantidad de mano de obra, no solo para accionar los cerebros del proceso, sino también para realizar directamente actividades especificas de limpieza, selección, observación, control, etc., es decir, aquellas que complementan la acción automatizada y/o las que sustituyen o corrigen dicho proceso (a la maquina se le paso una manzana de tamaño pequeño o feo color).

Tecnología

Introducción a la Automatización

La automatización supone la sustitución de personas por maquinas para la realización de la misma función, mientras que podríamos decir que la integración supone o busca la reducción eliminación de los puntos intermedios entre las entidades físicas u organizativas. El uso de formas y niveles de automatización es, y ha sido siempre, un aspecto crucial en el diseño de los sistemas productivos. En la mayoría de las industrias de proceso continuo o repetitivo, la automatización e integración ha sido un elemento critico durante décadas. Sin embargo, en los entornos de fabricación por lotes, lo mismo que en los de generación y prestación de servicios, la preocupación por ambas orientaciones es muy reciente.

La Automatización del Subsistema de Operaciones

La automatización supone una gran inversión en activos productivos, lo que conduce al consiguiente incremento de los costes fijos, también puede suponer un incremento de los costes de mantenimiento y una disminución de la flexibilidad de los recursos. Sin embargo, en el caso de que la repitibilidad sea lo suficientemente alta, los beneficios de la automatización superarían sus inconvenientes, estos beneficios serian : mayor productividad de la mano de obra, una consistente calidad superior, ciclos de fabricación mas cortos, aumento de la capacidad, reducción de los inventarios, mayores ventas y la posibilidad de repartir los costes fijos entre un mayor numero de artículos (las plantas enfocadas hacia productos, incrementan la repetibilidad y hacen que la automatización sea una opción atractiva). Para justificar la creación de una línea dedicada a un solo producto, en tales casos, los directivos deberían considerar los beneficios asociados a la repetibilidad, que se podrían alcanzar utilizando la automatización de bajo coste, la tecnología de grupos (GT) o la automatización flexible.

La automatización bajo coste, se tiene que dar cuando los volúmenes de fabricación no son lo suficientemente elevados como para dar trabajo a varios operarios en una línea., se debería emplear una línea menor que pudiera dar ocupación a uno solo, este operario trabajaría simultáneamente con varias maquinas diferentes con el fin de alcanzar un flujo de proceso lineal.

La tecnología de grupos es una técnica que agrupa en familias o en grupos, piezas o productos que reúnen características similares, asignando posteriormente grupos de maquinas para la producción de cada una de ellas. El objetivo es encontrar un conjunto de productos con necesidades de fabricación similares y minimizar el cambio de maquinas o los lanzamientos. El siguiente paso consiste en organizar las maquinas y herramientas necesarias para desarrollar los procesos básicos en áreas separadas llamadas células, lo que se pretende es agrupar aquellas que permitan crear una pequeña línea de fabricación o de ensamblaje. De esta forma las maquinas requieren tan solo ajustes menores para adaptarse a las necesidades de los diferentes lotes. Al simplificar los cambios de maquinas y las rutas de fabricación se reduce el tiempo que cada lote de pedido pasa por el taller, las colas de los artículos esperando a ser procesados son disminuidas considerablemente y en algunos casos eliminadas. La tecnología de grupos permite obtener economías en el diseño y en la fabricación, en el diseño de un nuevo producto se puede aprovechar la existencia de semejanzas con los otros ya existentes, consiguiendo ventajas en : eficiencia, calidad y tiempo necesario para completar el tipo de diseño. Esta técnica es altamente recomendada para entornos productivos de fabricación por lotes.

La automatización flexible es un proceso automático que puede ser reprogramado para tratar con diferentes productos, lo cual es muy útil tanto en las plantas enfocadas hacia el producto como las enfocadas hacia el proceso. Cuando una maquina esta siendo utilizada para elaborar una cantidad de pequeños lotes de productos diferentes, los cambios de operaciones son simples, hay un programa para cada producto y el operador se limita a proporcionar las instrucciones apropiadas para cambiar el proceso siempre que sea necesario. Este tipo de automatización rompe las relaciones inversas que tradicionalmente se han dado entre la flexibilidad de los recursos y la intensidad de capital, con la automatización programable ambos casos son posibles. En esta situación se obtienen las denominadas economías de alcance o gama, con las cuales dos prioridades competitivas hasta ahora enfrentadas, costes y flexibilidad se hacen más compatibles. Las limitaciones que tienen estas economías ha de comenzarse por la identificación de una familia de artículos cuyo volumen colectivo de producción permita la completa utilización del equipo, de forma continuada, a través de numerosos turnos

Tendencias en la Mecanización y la Automatización

Las empresas de pequeño y mediano tamaño muestran una cierta aversión a adquirir sistemas integrados de producción automatizada. Las razones de esta aversión radican principalmente en que carecen de recursos financieros suficientes y no pueden exponerse a niveles de riesgos elevados, no disponen del tiempo necesario de los directivos para investigar el potencial de las nuevas tecnologías y les falta experiencia para elegir la mejor opción. Por su parte las empresas grandes también tienen importantes problemas, como por ejemplo, la aparente incapacidad de la dirección para apreciar o reconocer el potencial competitivo de las nuevas tecnologías, y en algun os casos, de la imperiosa necesidad de invertigar sobre ellas.

Actuaciones Previas a la Automatización

Simplificación del proceso: La instalación de automatización de alta tecnología en los procesos es costosa. Este hecho motiva que la primera prioridad deba ser intentar simplificar la existente mediante alguna de estas acciones:

- Eliminar la necesidad de un proceso completo.

- Eliminar pasos.

- Agilizar Tiempos.

- Preautomatizacion.

Preautomatización: Termino directamente relacionado con la proximidad de las herramientas y la precisión en la colocación de todas las piezas en su sitio para que los brazos de las maquinas los alcancen sin dificultad.

AUTOMATIZACION DE LA FABRICACION

Hay dos categorías de automatización en la fabricación, y son las siguientes:

a) Automatización de la Planta Productiva: Se suele describir en función del hardware tecnológico que se esta utilizando, las tecnologías automatizadas más sencillas son los robots industriales pero también hay otra mas punteras como las maquinas herramientas de control numérico ( NC) y los sistemas automáticos de carga-descarga-transporte materiales (AS/ RS y AGVs ). Cada vez es más frecuente que estos equipos se utilicen de forma integrada, dando así a las células de fabricación o a los sistemas flexibles de fabricación (FMS) y montaje (FAS)

Robots: Maquinas mecánicas programables sobre las cuales es posible preconfigurar un máximo de seis movimientos distintos.

NC: Constituyen la modalidad de automatización flexible más utilizada, so maquinas herramientas programadas para fabricar lotes pequeños o medianos de piezas con formas complicadas.

CNC (máquinas herramientas de control numérico computerizado ) : Resultado de añadir a una NC un microordenador.

AGVs: Es un sistema automatizado para la manipulación de materiales que consiste en guiar por ordenador vehículos eléctricos de pequeño tamaño.

AS/RS: Es un sistema automatizado para el almacenamiento y recogida de los materiales.

FMS: Sistema controlado por un ordenador central, que conecta varios centros o estaciones de trabajo informatizados con un sistema automático de manipulación de materiales.

b) Automatización de la Ingeniería: Los tipos de tecnologías para la automatización de la ingeniería, sea esta diseño o de proceso, que presentan una mayor difusión, son:

La Ingeniería Automatizada de diseño: Destacando el diseño asistido por ordenador (CAD) y la ingeniería asistida por ordenador (CAE)

La Ingeniería Automatizada de fabricación: Su mas importante representante es el sistema CAM o sistema de fabricación asistida por ordenador

La Ingeniería Integrada de Diseño y Fabricación: CAD y CAM juntos.

Si bien el desarrollo tecnológico es una constante universal, no todas las empresas y los procesos productivos son víctimas por igual medida de la tiranía de la tecnología, la que por cierto tiene un gran impacto, no sólo la eficiencia o productividad, sino también en el clima laboral, el cual, recíprocamente, influye en aquella.

Joan Woodward, una investigadora inglesa, sobre los efectos y relaciones que imprime la tecnología en la organización, propone 3 tipos de tecnologías, que llama artesanal, masiva y por proceso. La primera produce la máxima satisfacción por aquello de ver la obra completa, pero posiblemente se aplica en un numero limitado de casos. Los artistas, artesanos y fabricante de exclusividades y excentricidades serian exponentes de este tipo de tecnologías. Aun hoy día, grandes armadurías de afamadas marcas de automóviles hablan de producción manufacturera para realzar el atributo y exclusividad (y...alto precio) de su producto.

La producción masiva se identifica con los procesos en serie, montados en línea, al estilo de las manufactureras de Taylor y Fayol, con alto grado de mecanización, un buen numero de estaciones secuenciales de trabajo en que se combinan la maquina y el hombre, para tener un resultado eficiente. Muchísimas unidades productivas se sitúan en esta tipología tecnológica, que conlleva un bajo índice de satisfacción humana, ya que el trabajador es un engranaje del proceso, por lo cual el elemento motivación adquiere una especial relevancia (el trabajo - y satisfactor llama al enriquecimiento de cargo). Nuestro viejo y dual principio de especialización.

La producción por proceso de asocia a la idea de automatización y a los conceptos definitorios antes aludidos, que sugieren el uso intensivo de tecnología (capital) sobre trabajo humano. Woodward postula que la satisfacción se sitúa en un punto intermedio entre los dos tipos anteriores: el trabajo es más creativo y motivador en la producción en serie, pero nunca tan realizados como el artesanal.

Sin pretender casarnos con esta teoría - que solo es eso -, lo importante es comprender que la tecnología es una variable que incide en la efectividad de la administración como un todo y no solo en la eficiencia del proceso de producción. La tecnología del proceso productivo per-se incide en el factor motivacional y de allí que su relevancia es superior a la que aparenta. Sostiene la autora que “hay una organización más apropiada para cada tecnología”. Un nuevo aporte del enfoque de contingencias.

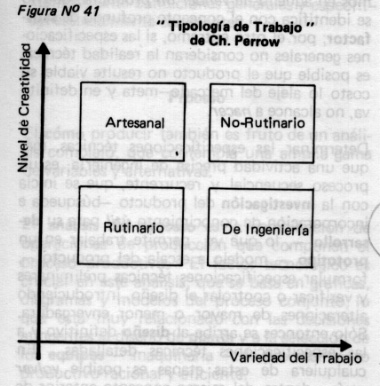

Otro estudio sobre el tema Charles Perrow, ofrece una clasificación del trabajo en función de la variedad respecto a la rutina y de la cantidad de creatividad necesaria para realizarlo.

Calidad

Tiene dos perspectivas Interna y externa.

Interna Típica de la ingeniería, cumplir las especificaciones.

Externa Lograr que el producto satisfaga las necesidades de los clientes. Si sirve al

cliente para aquello para lo que se lo vendemos.

En este sentido se habla de tres tipos de calidad:

Concepto Proyectado

Solicitado -

Necesidad

Concordancia

Servicio Producido

a) Calidad de concepto: Si lo solicitado por el mercado coincide con lo proyectado tengo calidad de concepto.

b) Calidad de concordancia: Si lo proyectado coincide con lo producido, calidad concordancia

c) Calidad de servicio: Si lo producido coincide con la necesidad del cliente tengo calidad de servicio.

Se debe suponer que lo solicitado coincide con la necesidad del cliente.

Puede haber un problema de marketing, no hemos escrutado bien el mercado.

Fabricar con calidad supone asumir mayores costes, cierta incompatibilidad entre los

dos objetivos.

También tiene costes fabricar sin calidad.

Costes de la no calidad:

Costes de reprocesados de los productos, productos que hay que tirar por no

poder repararse, sustitución de productos, mantener unos servicios técnicos.

Costes sobre la imagen de la empresa, podemos perder prestigio. El prestigio se

convierte en futuras ventas potenciales.

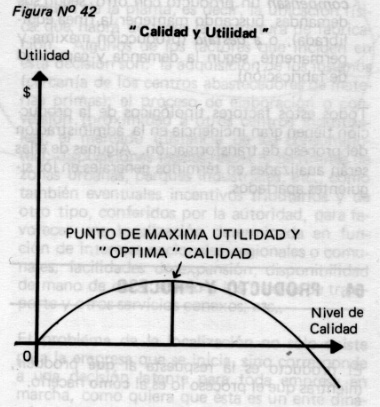

Cualquiera sea la tecnología empleada, los productos deben satisfacer determinados patrones y estándares de calidad. Ya hemos señalado que dicha calidad no necesariamente es la máxima, sino que ya dada por las especificaciones técnicas, las cuales deben estar relacionadas con las especificaciones funcionales o atributos del producto, determinadas fundamentalmente por las características del mercado - meta (función comercialización). Desde un punto de vista economista de maximización de utilidades, podemos postular que si la empresa se guía por este objetivo, el punto de calidad especifica será aquel que determina el estado de utilidad máxima.

La falta de estandarización es, precisamente, la razón principal del lento progreso, observado hasta ahora en la automatización de los servicios. Sin embargo, la creciente flexibilidad de esta ultima esta permitiendo conseguirla en ciertos campos.

A continuación detallamos algunas modalidades en la automatización de servicios :

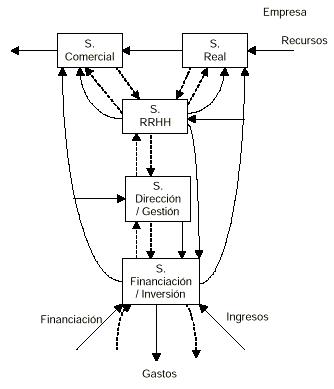

El intercambio electrónico de datos (EDI) ó intercambio electrónico de documento. Su objetivo es agilizar y simplificar el subsistema de información de la empresa, es decir, los procesos relacionados con la recepción, almacenamiento, tratamiento e intercambio de todo tipo de documentos. El EDI afecta a la empresa en su conjunto, dado que actúa en todos los subsistema empresariales : de dirección, comercial, financiero, de información y de operaciones. La aplicación del EDI en la empresa supone un avance técnico en cuanto a la agilización de los procesos administrativos, que tendrá implicaciones organizativas mas importantes, si cabe, que las meramente mecánicas. Los beneficios inmediatos que supone un sistema EDI son : reducción de los costes de producción, transferencia y proceso de documentos, eliminación de los errores y aumento de la velocidad.

Los servicios de información electrónica On-Line. En estos servicios hay un ordenador principal que contiene una elección de base de datos, que se actualiza periódicamente y se accede a ella mediante un terminal especial o un ordenador conectado vía módem. Otro servicio son los sistemas e mensajería electrónica en los cuales entraría la mensajería vocal y el correo electrónico las ventajas de este sistema es que se destacan importantes reducciones de tiempo en las oficinas, la disminución del papeleo, etc.

Los sistemas de comunicación e información conectándose desconoce como redes locales y son cada vez más empresas las que las utilizan ya que consiste en la conexión de los diferentes microordenadores de los departamento entre si.

El código de barras se ha utilizado mucho para empresas de distribución ya que permite llevar un control informático y han contribuido a la mejora de la productividad. También se utilizan en empresas manufactureras, los códigos de barras permiten a los ordenadores controlar la distribución de mano de obra, los niveles de inventario, las pérdidas de calidad, la ubicación de las herramientas, etc.

El control de calidad debe tener en cuenta la circunstancia anotada, en el sentido de controlar la calidad acorde a las especificaciones técnicas del producto y no a otra mayor o menor.

En suma, la administración de la producción aporta métodos racionales para toma de decisiones en cuanto al proceso, de forma que los productos se elaboren dentro de las especificaciones y a un costo mínimo (relación de máxima eficiencia).

Ver gráfico en página siguiente..

Tipología de Producción

Por ultimo, dentro de este vistazo general, podemos clasificar la producción en diferentes tipos, de acuerdo a la certeza en las especificaciones y a la demanda esperada:

Certeza de las especificaciones: Según el grado en que las especificaciones sean mas o menos variables, la producción puede ser a pedido (caso de un sastre o confección sobre medida, una maestranza de servicios, una fabrica de muebles exclusivos: el cliente pone las especificaciones, dimensiones, tamaño, color y diseño, etc.); para stocks (caso de abarrotes, muebles en serie, confección estándar por tallas, etc.); o mixta (combinaciones de los casos anteriores: una fabrica de muebles puede producir a pedido o por inventario).

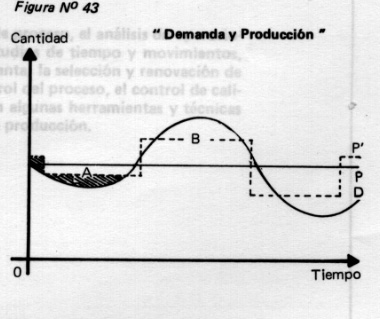

Demanda esperada: de acuerdo a esta característica, la producción puede ser intermitente, se adapta cíclicamente a la demanda (caso de la ropa de temporada); continua (permanente con variaciones estacionales que no interrumpen la producción, pero compensan un producto con otro, según su demanda, buscando mantener la línea equilibrada); o a destajo (producción máxima y permanente, según la demanda y capacidad de fabricación).

Todos estos factores tipológicos de la producción tienen gran incidencia en la administración del proceso de transformación.

Diferentes Tipos de Producción

Producción sobre pedido

Un proyecto consiste en un conjunto de actividades de producción que:

-

Tiene una identidad propia, es decir que cada producto - sea bien físico o servicio -presenta rasgos característicos distintivos con respecto a los restantes elaborados por el mismo productor; mas aun, muy frecuentemente puede ser único.

-

Se trata de obras de apreciable magnitud y/o importancia.

-

Configura una red compleja de tareas vinculadas entre si a través de múltiples interrelaciones de precedencia.

-

Su duración suele prolongarse en el tiempo ( aun cuando existen diferencias considerables entre u caso y el otro) y presenta momentos o hitos definidos que marcan su comienzo y su conclusión y las instancias inmediatas de su desarrollo.

Son ejemplos típicos de proyectos, entre otros:

-

La construcción de edificios, plantas industriales, caminos, puentes, diques, etc.

-

La construcción de grandes buques.

-

El desarrollo e implementación de sistemas computadorizados.

-

El desarrollo de trabajos de consultoría, habitualmente conformados por el diagnostico de problemas organizacionales y la puesta en marcha de la recomendaciones emergentes.

-

La producción de películas.

En los proyectos se presentan tres instancias sucesivas:

-

En primer lugar, la decisión de realizar el proyecto, que se transunta en la aprobación de un presupuesto presentado por un proveedor (en tal caso, el productor) y/o un formulario de inversión interno en la organización. En esta etapa se definen globalmente las características del proyecto, su secuencia, plazos, costos, erogaciones a efectuar y la rentabilidad o beneficios esperados (esto es, su justificación económica). Esta primera etapa es conocida comúnmente como análisis y evaluación de la inversión.

-

En el segundo paso se caracteriza por la especificación pormenorizada de los trabajos a efectuar, la interrelación de los mismos, los recursos a aplicar ( materiales, mano de obra, equipos, etc.), un computo de costos mas preciso que la estimación original, el cronograma definitivo en base al cual se habrá de trabajar y el desarrollo financiero que se deriva de su realización. Todo esto se denomina ingeniería de detalle.

-

La ejecución, en la que se lleva a cabo el proyecto, emitiéndose generalmente -para el control y costeo- ordenes de producción o de trabajo (como en la producción intermitente), y controlándose el cumplimiento de la cronología prevista, generalmente mediante el empleo de gráficos.

Los métodos y técnicas utilizables para el planeamiento y programación de proyectos son variados:

-

Métodos financieros de evaluación de proyectos de inversión.

-

Gráficos de Gozinto y archivos de despiece, para analizar y diseñar la estructura del producto.

-

Método MRP.

-

Ordenes de trabajo.

-

Métodos gráficos de programación, como el de Gantt y el PERT - sigla que proviene de: program evaluation and review technique = técnica para la evaluación y revisión del programa - o método del camino critico.

Control de Costos

La producción por proyectos presenta en la practica los siguientes problemas:

-

Lo mas corriente es que, entre una y otra etapa, se produzcan desvíos en exceso tanto en los montos a erogar como en los tiempos previstos, llegándose hasta a multiplicar los originariamente presupuestados. A veces - de acuerdo con las cláusulas contractuales establecidas - eso puede desencadenar sanciones financieras para la firma responsable de ejecutar el proyecto, por lo que, cuando se trata de empresas que son oferentes habituales en el ramo, tratan de maniobrar para no verse perjudicadas y aun sacar provecho de la situación. De esta forma, los proyectos suelen terminar siendo algo muy distinto ( desde el punto de vista economico-financiero, de su duración y de los beneficios esperados) de lo que en el inicio iban a ser.

-

No hay un software (como el MRP para la producción por montaje) que permita desarrollar, controlar y costear adecuadamente y en forma completa los proyectos, y -sobre todo- irlos siguiendo paso a paso de una a otra etapa para evitar los desvíos referidos. La bibliografía, en este punto, se remite al método PERT como la herramienta por excelencia, pero, aun reconociendo su utilidad, no cabe duda de que no resulta una solución integral al problema referido. El valor del PERT, de los sistemas computarizados que lo aplican combinándolo con el Gantt, así como el empleo de ordenes para el control de trabajos específicos y, en ciertos casos, del MRP, constituyen elementos valiosos pero insuficientes para manejar un fenómeno como el de los proyectos, con tan aguda propensión a desvíos en tiempo y costo.

La mejor forma de resolver este problema consiste en preparar cuadros comparativos de control mediante el software de planilla electrónica, en los que se cotejen ( tanto en costo como en plazo) los principales rubros y subrubros del proyecto etapa versus etapa, es decir: la ingeniería de detalle.

Este control debe efectuarse con la debida frecuencia, paso a paso, teniendo especialmente en cuenta los compromisos que se contraen, pues, en caso contrario, se enfrentaran hechos consumados, verdaderas autopsias donde poco restara por hacer.

La interrelacion de estas planillas con los restantes elementos de control ( tales como gráficos PERT, ordenes y familias de ordenes, MRP, etc.) posibilitara una integración de las funcionalidades de estos con la visión global que proporcionan las planillas que resumen el control de avance, que así pasaran a eregirse en el tablero de comando que sintetiza al marcha del proyecto.

Mercado cambiante

En un proceso productivo, como la constitución de una red informática en una empresa es probable que durante el proceso aparezca un nuevo insumo o elemento que pueda hacer más efectiva a la red, se debe parar la producción, proyectar el agregado del nuevo elemento y luego continuar con lo proyectado.

Producción de Proceso Continuo

Son modalidades de la producción continua que condicionan substancialmente se planeamiento y control:

-

Produce grandes volúmenes.

-

Su orientación es hacia el producto, tanto desde el punto de vista del diseño de la planta, como por el hecho de que la cantidad elaborada de cada producto es muy elevada con relación a la variedad de productos.

-

Cada producto es procesado a través de un método idéntico o casi idéntico.

-

Los equipos son dispuestos en línea, con algunas excepciones en las etapas iniciales de preparación de los materiales. El ruteo es el mismo para cada producto procesado.

-

Es de capital intensivo, por lo que el planeamiento del uso de la capacidad instalada resulta prioritario. Como es frecuente que se trabajen tres turnos durante los siete días de la semana, se torna imposible, en tales casos, recurrir al tiempo extra cuando la demanda exige una mayor producción.

-

Consecuentemente, el grado de mecanización y automatización es alto.

-

Los inventarios predominantes son los de materias primas y productos elaborados, dado que los de material en proceso suelen ser mínimos.

-

El planeamiento y control de la producción se basan, en gran medida, en información relativa al uso de la capacidad instalada ( debido a lo que señaláramos) y el flujo de los materiales de un sector a otro.

-

A menudo se obtienen coproductos y subproductos, que generan complicaciones para el planeamiento, el control y el costeo.

-

Las actividades logísticas de mantenimiento de planta y distribución física del producto adquieren una importancia decisiva.

Entre las industrias que se caracterizan por operar en forma continua se cuentan las que elaboran productos tales como: celulosa, papel, azúcar, aceite, nafta, acero, envases, etc.

Dentro de un esquema conceptual de esta naturaleza, al tamaño de las corridas o lotes varia de periodos cortos hasta una operación absolutamente continua. Cabe distinguir entonces dos subtipos básicos dentro de este tipo de producción, que no dependen tanto del ramo de actividad de que se trate sino de la variedad de productos que elabore la empresa:

-

Ultracontinua.

-

Continua por lotes.

En la ultracontinua solo es necesario determinar las cantidades a producir y los insumos para periodos prolongados, por lo que carecen de relieve la programación y el lanzamiento. Desde el punto de vista del planeamiento y control de la producción, es la mas sencilla.

En caso de producirse por lotes, el tamaño de estos y su secuencia obligan al uso de algún modelo de programación que optimice tales aspectos, además de tener en cuenta las complicaciones que puedan presentarse en cada circunstancia particular.

Los modelos de planeamiento y programación mas utilizados son:

-

El presupuesto, lisa y llanamente..

-

La programación lineal.

-

La simulación mediante computador.

-

Modelos específicos desarrollados para ciertas industrias o empresas.

Control cuantitativo y costeo

El control cuantitativo y el costeo en la producción continua se realizan por procesos.

Debido a ello, reviste decisiva importancia la adecuada definición de los centros o módulos de control y costos ( los que se corresponden con los procesos del sistema).

Estos centros pueden ser:

-

Productivos.

-

De servicios ( generadores de electricidad, vapor, aire comprimido, etc.).

-

De almacenaje ( de materias primas, producción en proceso y/o productos terminados).

Producción para Stock

La producción intermitente es habitualmente llevada a cabo en talleres. A pesar de desarrollarse en unidades productivas de reducido tamaño, presenta un grado de complejidad y dificultades que se derivan de sus propias características.

En efecto, en ella se reciben frecuentes pedidos de los clientes que dan lugar a órdenes de producción o trabajo. Estas son generalmente de variada índole y se complementan con los recursos disponibles, que a veces resultan insuficientes y otras veces quedan en gran medida ociosos. Aún más, es corriente que ciertas estaciones se hallen abarrotadas y otras con muy poca labor. Cobra especial significación la preparación o alistamiento de la maquinaria para pasar de una producción a la siguiente.

Cada pedido suele requerir una programación individual y soluciones puntuales a los problemas que trae aparejados.

Las características más destacadas de la producción intermitente son:

-

Muchas órdenes de producción derivadas de los pedidos de los clientes.

-

Gran diversidad de productos.

-

Dificultades para pronosticar o anticipar la demanda.

-

Trabajos distintos uno del otro.

-

Agrupamiento de las máquinas similares en el taller.

-

Necesidad de programar cada caso en particular.

-

Bajo volumen de producción por producto.

-

Emisión de órdenes específicas para cada pedido

-

Mano de obra calificada

-

Necesidad de contar con recursos flexibles.

Los conceptos precedentes se refieren básicamente a la industria. Pero la producción Intermitente también se presenta en los servicios. En algunos de ellos, como en un taller de reparación de automóviles, por ejemplo. En otros, ofreciendo una visión bastante distinta en apariencia, como es el caso de un restaurante, aunque con bastantes similitudes en los aspectos esenciales de la producción.

Si bien en las industrias intermitentes suelen hacerse planes anuales divididos en meses, a medida que se los va ejecutando es menester corregirlos con los datos de los pedidos anticipados. Esta dinámica hace que sea la instancia de programación a la que se asigna mayor importancia en este tipo de producción.

La programación se orienta en función de:

- Cumplimiento de plazos de los pedidos.

- Minimización de la inversión en instalaciones.

- Estabilidad de la fuerza de trabajo.

- Máximo nivel de producción

- Atención de prioridades:grandes clientes, urgencias, etc.

- Flexibilidad, en general.

- Confiabilidad de los procesos críticos.

- Reserva de capacidad para pedidos especiales o urgentes.

- Minimización de los costos de producción.

- Cálculo preciso de costos para presupuestar los trabajos.

- Utilización a pleno de las fuerzas de trabajo.

- Minimización de horas extras.

- Lapso mínimo de fabricación.

- Adquisición de materiales en forma oportuna y económica.

Control de Costos

El control de costos de la producción de Stock se realiza por ordenes. A ellas se cargan todos los insumos aplicados para ejecutarlas. Si el costeo se efectúa por computador, algunos cargos habrán de provenir de otro sistema; por ejemplo: el de materiales. Otros, en cambio, tendrán que ser recopilados a través de informes o partes, como ocurre típicamente con la mano de obra.

Esto resulta un problema. Este problema, hace que resulte conveniente contar con tiempos estándares - o, cuanto menos, predeterminados - a fin de poder cerrar el circulo de control de la productividad y la eficiencia.

En efecto, si bien estos estándares se cotejan en tiempos reales que suelen ser los declarados en los partes por los mismos involucrados, debe tenerse en cuenta que:

-

Si estos aumentasen los tiempos declarados para mostrar una mayor productividad, deteriorarían la eficiencia.

-

Si, por el contrario, reflejasen en los partes tiempos muy ajustados con el fin de encuadrarse dentro de los estándares, la productividad resultante seria baja.

El costeo es efectuado, obteniéndose informes - detallados por concepto de gasto - por orden, cada una de las cuales corresponde, generalmente, a un producto especifico.

Variaciones estacionales y mercado cambiante (tanto como para producción continua como para producción para stock)

Incidencia de las variaciones estacionales y los cambios de mercado en la producción continua y la producción para stock:

En ambos tipos de producción el planeamiento se orienta principalmente a buscar el modo de atender la demanda con la capacidad disponible o bien a compatibilizar ambas mediante la aplicación de métodos apropiados.

Si bien las variaciones estacionales inciden en todas las actividades productivas, y deben ser consideradas en la instancia del planeamiento de la producción compatibilizando la oferta con la demanda, en la producción continua reviste mayor importancia debido a la mayor rigidez de su estructura y su consiguiente dependencia de la capacidad instalada.

Para morigerar la incidencia de las variaciones estacionales en un proceso de producción continua se puede actuar ya sea sobre la demanda o ya sea sobre la oferta, siempre teniendo en cuenta los costos relevantes que derivan de la acción que se tome, los que deberán ser valorados y evaluados a fin de tomar la decisión mas optima y oportuna.

Podemos mencionar como acciones que se pueden tomar desde el punto de vista de la demanda a las siguientes:

-

Diferir o desechar pedidos.

-

Establecer políticas de precios o tarifas diferenciales que alienten o desalienten al consumo de los bienes o servicios ofrecidos.

-

Desarrollar productos complementarios para aprovechar las instalaciones en los periodos de baja demanda.

Respecto a la oferta:

Ajustar la fuerza laboral a través de:

- Modificaciones en la dotación.

- Utilización de horas extras o de otro turno.

- Empleo de personal temporario.

- Reprogramacion de periodos vacacionales.

- Rotación de la mano de obra en los distintos sectores productivos

- Acumular o desacumular inventarios (productos elaborados)

- Subcontratar trabajo (tercerizacion)

- Diferir los mantenimientos productivos de maquinas e instalaciones.

Frecuentemente se toman dos o mas de estas acciones en forma simultánea.

La elección de estos cursos de acción enumerados se basa generalmente en un criterio económico, ya que juegan los costos derivados de ellos, los cuales deberán ser evaluados y comparados mes a mes, para que de esa manera determinar las cantidades a producir.

Estos costos son:

-

Costos de trabajo de horas extras.

-

Costo de mantener inventario (productos elaborados inmovilizados) sobre todo los de alto valor agregado.

-

Costo de personal temporario.

-

Costo de subcontratar trabajo.

-

Costos de oportunidad, como dejar de atender pedidos o perder clientes.

Producción sin Stocks

Cero inventarios denota un nivel de perfección no siempre alcanzable en un proceso de producción. Sin embargo estimula la búsqueda de constantes mejoras a través de una atención imaginativa tanto al conjunto de las tareas como a los mínimos detalles. Esto conduce a acciones prácticas que rompen con los métodos previamente aceptados en el área de producción .

Just In Time, es un proceso entendido como un sistema ideal total de producción, producir lo que se necesita y transportarlo donde se necesita cuando se requiere.

El objetivo de la producción con cero stock es encontrar caminos prácticos para crear los efectos de una industria automatizada que llegue a estar tan cerca como sea posible de este concepto ideal de producción. Nos hace descubrir problemas que nunca hubiéramos reconocido y desarrollar mejores técnicas parta resolverlos. Constantemente promueve lo más simple, lo menos costoso para cada posible aspecto de la practica de la manufactura. No tiene sentido esforzarse por pequeños objetivos si el mismo esfuerzo puede emplearse en cambios prácticos para cambiar la manufactura hacia lo que realmente debe ser.

Los beneficios vienen cuando estudiamos cuidadosamente lo que deseamos que haga un sistema que se acerque al ideal y entonces investigamos métodos para transformar el corriente sistema de producción en algo que se acerque tanto como sea posible a lo que queremos. Lo que deberíamos hacer en tal caso es lo siguiente:

- producir los productos que quieren los clientes.

- producir los productos solamente a la tasa que los clientes desean.

- producir con calidad perfecta.

- producir instantáneamente.

- producir sin despilfarro de mano de obra, material o equipo.

- producir con métodos que permitan el desarrollo del personal.

Automatización Flexible: La habilidad de producir una unidad de lo que pide el cliente en cualquier momento requiere automatización flexible. Estos tiempos de preparación flexibles de maquinaria pueden conseguirse a través de equipos programables si el proceso físico de cambio de herramientas y elementos auxiliares requieren poco tiempo. Como el equipo programable puede costar bastante dinero debemos reducir los tiempos de preparación de equipos.

Calidad Perfecta: Para tener un rápido flujo de piezas y componentes a través de la planta en pequeños lotes, la calidad en cada operación debe ser excelente:

-

no rehacer trabajos

-

no sustituir herramientas y materiales

-

no sobreproducir para prevenir desechos normales

-

no fabricar piezas de prueba para ajuste de máquinas

-

ningún daño en transporte y manipulaciones

Si todo esto puede llegar a hacerse, entonces es innecesaria la inspección de defectos después de que se ha completado la producción. En orden a hacer bien las cosas la primera vez, debe entenderse claramente el proceso. El énfasis debe hacerse en obtener un control del proceso tal que a cada defecto verificado se le pueda asignar una causa y la causa debe ser eliminada. Este es un trabajo constante sobre el proceso de producción haciéndolo libre de error hasta el límite posible. Reduciendo los inventarios y los plazos de producción intentamos reducir las tasas de error a niveles minúsculos. Esta aproximación a la calidad se extiende más allá del proceso físico mínimo . Es un esfuerzo continuo para reducir la varianza.

Producir al Mínimo Necesario: El objetivo es eliminar la actividad innecesaria y la compleja. Mover el material tan directamente como sea posible desde su estado existente hasta su estado de acabado de forma que cada movimiento añada valor. Este es el precepto básico de la ingeniería industrial, pero ha sido fácilmente oscurecido por tradiciones que lo violan. El ideal de la producción con cero stock conduce a los responsables a examinar las operaciones en detalle con los propósitos de:

-

Eliminar el desperdicio de tiempo. Nada en espera.

-

Eliminar el despilfarro de energia. Utilizar el equipo con solo un propósito productivo.

-

Eliminar el despilfarro de material. Convertirlo todo en producto

-

Eliminar el despilfarro por errores.

Mantenimiento Preventivo para Mejorar la Capacidad de Producción: Forma parte de la producción sin stock, que el tiempo de la programación del equipo incluya tiempo para chequeo y mantenimiento. A menos que el equipo deba usarse todo el tiempo, cada día debe programarse un poco de tiempo para chequeo y mantenimiento a fin de asegurarse que permanece capaz de producir con máxima calidad. Hay otras razones para programar tiempo de parada para mantenimiento diario. El equipo debe estar en condiciones de producir lo que se necesita cuando sea necesaria ( lo que no es posible si trabaja a un 100% de efectividad ).También debemos observar si el equipo está operando en una línea con un flujo de materiales estrictamente balanceado, en este caso no podrá nunca cumplir ese objetivo si no se dispone de una provisión de tiempo remanente.

Producto y Proceso

El producto es la respuesta al Qué producir, mientras que el proceso lo es al Cómo hacerlo.

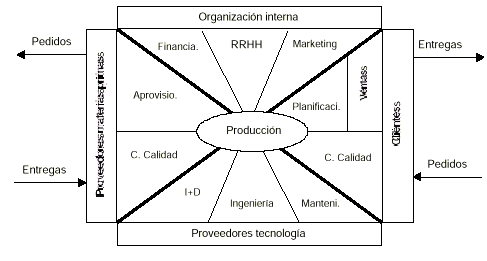

Aprovisionamiento: A menudo es una función incluida en el subsistema de producción, obtener del exterior las materias primas en cantidad y momento adecuado al mínimo coste, y vinculado a ese aprovisionamiento va ese control calidad.

Planificación, ventas, control calidad: Se suele separar el control de calidad de las otras. Ventas corresponde a la función comercial, pero la función comercial no es sólo ventas. Entrega material al cliente del producto que nos ha solicitado.

Marketing una de sus funciones es analizar el mercado, solo con esa información podremos decidir qué, cuanto y cuándo fabricar, producción decidirá cómo fabricar. Proceso por el que los pedidos o demanda se convierte en un proceso de transformación es lo que vamos a llamar planificación de la producción. Vamos a partir siempre de las ventas previstas.

I+D Todas aquellas fuentes de innovaciones en la empresa.

Fuentes que se pueden referir a nuevos productos o a nuevos procesos productivos, nuevos sistemas de producción, nuevas máquinas que haya en el mercado o que alguien invente para nosotros, preferiblemente es interna.

Ingeniería Órganos staff sobre el cómo producir.

Mantenimiento Es muy frecuentemente externa. Dependemos en gran medida de los suministrados de los equipos productivos.

El centro de cualquier sistema de producción es el producto.

Qué e s el producto Producto es algo, cualquier cosa bien o servicio que puede ser ofrecido en un mercado con la finalidad de que sea adquirido, utilizando, consumido para satisfacer una necesidad o un deseo.

Mecanismo en el que fabrican productos similares ofrecen a la población ese producto,

y este tiene que tener algunas características que le permitan satisfacer alguna

necesidad.

Esos atributos no son necesariamente físicos ni tangibles, forma, color, utilidad,

prestigio, seguridad.

![]()

Núcleo de atributos central: Producto genérico Sería aquel que tiene los atributos mínimos necesarios para estar presente en el mercado.

Producto esperado: El normal. El que recoge las expectativas mínimas de los clientes. Lo que habitualmente se esperaría.

Producto aumentado: Además de lo normal en el mercado el producto incorpora algún tipo de servicio de beneficio que lo distingue del resto de los competidores. Normalmente tenemos que estar dispuestos no sólo con producto esperado, pero ofrecer la posibilidad de obtener los atributos aumentados.

Producto potencial: O hipotético. Producto que potencialmente puede añadir nuevos atributos.

Producción no es hacer aquel producto que hemos definido hacer, sino hacer aquello que el mercado espera, necesita. Pensar en incorporar nuevas potencialidades. Es un sistema dinámico.

Tenemos que cambiar las características del producto para poder continuar estando en

el mercado.

Ciclo de vida de producto

Cuatro fases en la vida de un producto:

Introducción: Estamos lanzando al mercado un producto nuevo, que el mercado no conoce. Fase de gran incertidumbre, bajo volumen de ventas. Tenemos que crear demanda. Tenemos que despertar en el cliente la sensación de que el producto es necesario. Con muy bajo volumen de producción. No tienen por qué estar completamente definidas las características del producto. Vamos a necesitar un sistema de producción que nos permita fabricar pequeños volúmenes a un coste razonable y nos permita cambiar la producción flexible para hacer las modificaciones necesarias. Fase de pruebas en el sistema de producción, ajustar el proceso productivo. Estas características van a implicar que el producto resulte caro. Si logramos superar esta fase entramos en la fase de crecimiento.

Crecimiento: Se supone que el producto ha demostrado al mercado su validez y el mercado ha aceptado ese producto. Los competidores conocen ese producto. El mercado crece porque ha demostrado su validez, pero crece la competencia. Tenemos que empezar a competir, sobre todo en los precios, fabricar más barato. Buscar sistema de producción más estandarizado y empezar a competir en precios y a repartir el mercado. Podemos fabricar gran volumen de productos iguales. Sistema de producción obligado a cambiar.

Madurez: Descenso en el ritmo de crecimiento del mercado, de las ventas. Todos los competidores vamos a pelear por un mercado que tiende a estabilizarse más. Diferencias entre competidores con mínimas. Competencia no va a ser en precios, diferenciación y segmentación de producto. Flexibilizar un poco nuestro sistema productivo para poder diferenciar nuestro producto.

4. Declive: Entran en declive si son sustituidos por otros que resultan más atractivos.

Alternativas:

Cerrar la fábrica y fabricar el nuevo producto

Mantener el producto en declive buscando algún nicho de mercado para el que sea especialmente adecuado. Siempre vamos a tener que hacer algún ajuste de capacidad.

Hay productos que no siguen este modelo, siguen variantes de este modelo general. Cuando lanzamos un nuevo producto tenemos que preguntarnos que es un nuevos producto.

Grado de novedad de un producto:

Nuevo para la empresa

Nuevo para el mercado. Mucho más experimental y su fabricación también. Algunos productos que no son totalmente nuevos pero que suponen innovación en el mercado.

Producto mejorado o ampliado. Mejorado en el sentido que se le han añadido características nuevas.

Producto es nuevo porque se extiende su uso.

Producto nuevo híbrido, dos productos que ya existen, los juntamos y lanzamos un nuevo producto.

Especificaciones técnicas

Ya señalamos que es la función comercialización la que determina las especificaciones generales o atributos específicos del producto en cuanto satisfactor de necesidades. Por ejemplo, un modelo de silla para instalar en recintos ocasionalmente destinados a auditorios masivos - salones de actos, gimnasios, etc.-, debe poseer una serie de características que lo diferencian de una silla común. Así, debe ser pequeña - y por ende no demasiado cómoda, debe además ser plegable o apilable, liviana, fácil de transportar, etc. Pues bien, con estos atributos podemos idear un modelo de silla que adicionalmente sea lo bastante estética como para que satisfaga la necesidad y atraiga la atención e interés de los potenciales clientes.

Sin embargo, ¿será el diseño funcional suficiente prenda de garantía para que él pueda ser implementado por la ingeniería de producto?. El tipo de materia prima empleada, su costo, la forma técnica de ensamblar las partes de la silla, la resistencia de los materiales, al paso del tiempo, al uso y manipulación del plegado o apilación de las sillas, inciden fuertemente en la estructuración definitiva del modelo, en otras palabras, las especificaciones funcionales deben conciliarse con las especificaciones técnicas del producto, para que esta adquiera viabilidad técnica. Ello implica probablemente sacrificar algunos atributos generales, en aras de cumplir con preceptos impuesto por la tecnología, que a su vez influyen en los costos de producción. Aquí se observa una interacción sinérgica entre los subsistemas comercialización y producción y la aplicación practica del principio del suboptimización: ninguno de los dos subsistemas puede imponer sus términos, sin considerar los argumentos del otro.

Es por eso que el diseño final del producto no resorte exclusivo de comercialización: requiere del aporte técnico y especializado de producción para hacer factible el diseño funcional a través de las especificaciones técnicas. Si ellas se apartan mucho de las especificaciones funcionales, es altamente probable que caigamos en aquello de vender un producto, que no se identifica con el concepto profundo de satisfactor; por el otro extremo si las especificaciones generales no consideran la realidad técnica, es posible que el producto no resulte viable, su costo lo aleje del mercado - meta y en definitiva, no alcance a nacer.

Determinar las especificaciones técnicas, mas que una actividad precisa de ingeniería, es un proceso secuencial y recurrente que se inicia con la investigación del producto - búsqueda e incorporación de conocimiento útil para su desarrollo -, lo que ya permite trabajar en un prototipo - modelo a escala del producto -, formular especificaciones técnicas preliminares y verificar y controlar el diseño introduciendo alteraciones de mayor a menor envergadura. Solo entonces se arriba al diseño definitivo y especificaciones técnicas detalladas. En cualquiera de estas etapas es posible volver atrás dentro del mismo concepto anterior de conciliación de intereses.

Cuánto Producir

Una vez definido el qué producir, corresponder abocarse al cuánto producir, lo que también obedece a una red muy interrelacionada de diversas variables.

Por una parte, esta la demanda proyectada y a la composición del mercado: la competencia, el sistema de precios, el tamaño del mercado - meta, etc. Por otra, están las restricciones implícitas en la oferta: recursos, capacidad de producción, tecnología, productividad, costo, etc.

Es decir, así como se sabe, establecimos el precio como herramienta activa de la comercialización y también como sujeto pasivo del mercado, las mismas fuerzas interactuantes de oferta y demanda, determinan la cantidad a producir según se desprende del conocimiento.

Proceso

El cómo producir también es fruto de un análisis complejo, que contempla una amplia gama de variables y alternativas.

El análisis del proceso es la combinación de operaciones de producción que componen el proceso productivo. El factor tecnológico es crucial en este análisis que se basa en gráficos, diagramas y modelos del proceso conjunto, lo que esta muy relacionado con las decisiones atingentes al diseño de planta y a la selección de los equipos - maquinaria - de procesamiento productivo racional y eficiente.

Por su parte, el análisis de operaciones reseña el contenido de cada operación del proceso y determina los métodos del trabajo que satisfagan el funcionamiento de cada estación productiva. Las operaciones se descomponen en suboperaciones, tareas especificas, elementos, movimientos, etc., yendo de lo general a lo particular y así se van configurando diversos estándares - planes - de tiempo y productividad aplicables al rendimiento humano en función de las capacidades técnicas del equipo.

Como hemos dicho, el avance de la tecnología conlleva una decisiva incidencia de esta en la determinación del proceso y en su productividad. Sin embargo, esto no puede llevar a desconocer el factor humano como elemento que directa e indirectamente afecta el rendimiento del proceso productivo.

Automatización Integrada de la Fabricación

El desplazamiento hacia un entorno CIM ha de tener como objetivo esencial el mantenimiento, cuando no la mejora, de la posición competitiva, problema preocupante para las empresas, en particular, y para la economía de cada país, en general.

Las definiciones del concepto CIM son muy variadas y numerosas, sin que existen, por el momento, una de ellas universalmente aceptadas, unos autores nos dicen una adecuada acepción la cual es que se trata de una filosofía de gestión en la que las funciones de diseño y fabricación se racionalizan y coordinan mediante las tecnologías informática, de comunicación y de información, esta racionalización implica una revisión cuidadosa y detallada de todo el sistema productivo, al objeto de conseguir que cada operación y elementos sean diseñados de modo que contribuyan de la forma más eficaz y eficiente al logro de los objetivos. La consecución del entorno CIM debe hacerse progresivamente, comenzando por el análisis del procedimiento actual de diseño y fabricación de los artículos de la empresa, con la finalidad de mejorarlos y lograr su integración. Estas se han dado hasta ahora y por lo general, dentro de los límites de algún departamento empresarial. El intercambio de información entre departamentos y sus sistemas informáticas se ha venido organizando de modo convencional y se han ido produciendo con la ayuda del ordenador y traslados manualmente a los lugares en los que han hecho falta.

Las entidades manufactureras automatizadas podrían distinguirse cuatro componentes principales :

La ingeniería automatizada de diseño : En esta área se incluyen CAD, programación para máquinas NC, diseño de herramientas, ajustes o fijaciones y moldes, planificación y control de calidad, y planificación del proceso productivo. Esta última función es el elemento cohesionador entre CAD y CAM y recibe el nombre de CAPP cuando está automatizada.

La gestión de operaciones : este área gobierna la adquisición de materiales, buscando la eficiencia en costes, por lo que debe incluirse un módulo de contabilidad de costes. Es necesaria así mismo que se incluya un módulo para la planificación y control de la producción a medio y corto plazo y otro para la gestión de talleres.

La fabricación asistida por ordenador CAM : esta área se encargará por una parte, de la fabricación e inspección de las piezas o componentes de los artículos y, por otra, del montaje e inspección de los artículos terminados

Los sistemas inteligentes de almacenes: Por último,. Para conseguir la integración de estos cuatro componentes, debe contarse con un sistema de información y comunicación. El estudio de la implantación de CIM ha de abordarse siguiendo un enfoque sistemático en el que cada área o subsistema se considere en si mismo y en relación con el sistema en sus conjunto. La integración de los datos es uno de los talones de Aquiles de los sistemas CIM, por lo que, para facilitar y agilizar el proceso, suele comenzarse con el diseño de una red de información que soporte los datos del diseño, planificación y fabricación.

Así pues, la filosofía subyacente en CIM es actuar como puente entre los distintos departamentos por medio del ordenador, conectando hardware y software y uniendo las islas informáticas de las empresas. CIM es una variedad de elementos individuales diseñados de forma específica para que se puedan conectar los sistema ya instalados. Entre estos elementos, además de los básicos, como FMS y CAD/CAM se incluyen : conexiones entre sistemas CAD y sistemas de programación de máquinas y herramientas CNC para intercambio de datos geométricos, conexiones para el intercambio de datos geométricos entre los sistemas de diseño y cálculo, vínculos para la transferencia entre sistema CAD y de planificación de necesidades de materiales MRP, bien para generar listas de materiales, bien para utilizar piezas cuyos datos están almacenados en un sistema informativo de control de inventarios del proceso de diseño, vínculos entre los sistemas de recogida de datos del taller y los sistemas de planificación de recursos de fabricación MRPII, sistemas DNC que han de vincularse con máquinas y herramientas CNC y sistemas de programación y gestión de programas.

-

Todas estas conexiones persiguen :

Crear un flujo de información digital ininterrumpida entre todos los departamentos técnicos y administrativos de la planta que estén informatizados.

Evitar la redundancia en la programación y recogida de datos en las memorias de los ordenadores de los diferentes departamentos. Conseguir una base de datos exacta, común para los distintos usuarios.

Las funciones que el sistema CIM puede desarrollar son prácticamente ilimitadas, por lo que la consideración de todas ellas excedería con mucho los objetivos perseguidos por este manual.

La consecución de la integración de los diferentes sistemas informáticas en la empresa aporta beneficios económicos que pueden contribuir a la mejora de la competitividad de las entidades manufactureras, incluso de aquellas con altos costes salariales. Estos beneficios se derivan de aspectos tales como :

Reducción de los tiempos de programación y de la posibilidad de cometer errores en la misma gracias a la conexión de CAD y CAPP con maquinas y herramientas NC..

Disminución de los tiempos de proceso utilizando las definiciones geométricas de las piezas incluidas en los sistemas CAD. Mayor rapidez y fiabilidad de las comunicaciones entre el personal de la organización y las consiguientes mejoras en la calidad de los productos y tiempos de suministro.

Beneficios Potenciales de CIM

Mejora del servicio a clientes.

Mejora de calidad.

Menor tiempo de proceso.

Menor tiempo de entrega de proveedores.

Menor de entrega a clientes

Mejora en el rendimiento de los programas.

Menor tiempo de la introducción en el mercado de nuevos productos.

Superior flexibilidad y capacidad de respuesta.

Mejora en la productividad.

Reducción de la producción en curso.

Reducción de los niveles de inventarios.

El diseño y puesta en marcha de un sistema de información, es un proceso largo, difícil y costoso. La integración de todo el hardware y sofware, que opera en una empresa plantea numerosos retos ; por una parte, está la dificultad técnica y, por otra, todavía queda mucho por hacer para integrar la planificación y coordinación de las actividades de las diversas máquinas que llevan a acabo una amplia variedad de trabajos distintos. Muchas decisiones serán tan complejas que necesitarán el apoyo humano, lo cual puede provocar problemas en la medida en que la velocidad de las máquinas es mayor que la del análisis humano ; la INTELIGENCIA ARTIFICIAL puede desempeñar en estos casos un importante papel.

La inteligencia artificial (IA) es una rama de la ciencia de la computación que intenta emular los métodos humanos inteligentes que preveyendo a los ordenadores de la capacidad de entender el lenguaje y la resolución de problemas que necesitan del razonamiento y del aprendizaje. Para acercarse ello, los sistemas de IA utilizan símbolos y algoritmos , reglas, redes gráficos y otras estructuras de datos sirven para mostrar las relaciones que existen entre los símbolos que representan objetos, personas, sucesos y sus características

La IA es asimismo especialmente interesante en lo que se refiere a su capacidad para el pensamiento ordenado. Su habilidad para trabajar con conjuntos de datos incompletos hacen a los sistemas de Inteligencia Artificial más flexibles que la programación convencional; por ello los sistemas de control que emplea la IA serán más convenientes en aquellas situaciones que demandan una cierta flexibilidad .

Una definición de sistemas expertos es : programas de ordenador para facilitar al usuario el conocimiento de expertos en áreas concretas, pudiendo ser empleados para ayudar en la toma de decisiones. La esencia de un sistema experto es un motor de inferencia y una base de conocimientos.

Los sistemas expertos (S.E.) se muestran como una gran promesa en el campo de los procesadores de equipos y procesos convencionales como, por ejemplo, para el equilibrado de líneas.

La aplicación de los sistemas expertos también se pueden dar en la supervisión y control de procesos, los SE que se están desarrollando para este nivel completan funciones tales como : la supervisión, la ayuda, el aprendizaje y el diagnostico automático.

Tanto las actividades directas de fabricación como las indirectas se beneficiaran de los desarrollos y mejoras de la inteligencia artificial. Los sistemas expertos pueden actuar como interpretes facilitando la comunicación entre los distintos sistema automatizados, con ello se contribuye a la eliminación de barreras entre las denominadas “islas de automatización”. La IA puede mejorar otro aspectos de la fabricación, pudiéndose usar tanto en los sistemas convencionales como en los integrados.

La fabricación automatizada se hará mas flexible con la introducción de los procesadores de lenguaje natural, en la medida en que las maquinas podrían ser programadas por personas con limitados conocimientos en técnicas de programación. Los sistemas de robots inteligentes representan otro avance potencial en la gestión de talleres permitiendo a los sistemas automatizados reconfigurarse solos, sin el concurso de la intervención humana. Si se combinan con la visión automática, los sistemas expertos pueden utilizarse para ubicar y orientar las piezas y guiar los sistemas de inspección del control de calidad. Existen asimismo, aplicaciones conjuntas de método de optimizacion e IA en las células de fabricación, orientadas a la fabricación de estas, entre los que destacan los sistemas ISIS y OPIS.

A medida que este tipo de tecnologías se vaya haciendo mas común en las plantas productivas, su coste ira decreciendo, por lo que desde el punto de vista económico podrá resultar conveniente el automatizar tareas que hasta el momento, no habían merecido la pena.

Los beneficios de un sistema CIM podemos sacar dos consecuencias básicas de la utilización de esta tecnología. En primer lugar la importancia de la flexibilidad de las operaciones para la competitividad de la empresa se ha puesto de manifiesto durante la pasada década conforme la tasa de cambio tecnológico y económico se ha acelerado y muchos mercados y consumidores se han hecho cada vez mas internacionales. Como consecuencia de esta competencia creciente, se han acortado los ciclos de vida de los productos a medida que cada empresa a intentado ofertar nuevos artículos entre un creciente numero de rivales. Las empresas deben de responder a la competencia de forma rápida en los cambios, en el mix de productos y en las tasas de producción, acortando los tiempos de suministro del sistema manufacturero, lo cual es facilitado por la automatización de los lanzamientos y cambios de maquina para los diferentes productos. En segundo lugar la automatización a gran escala, que sustituye personas por maquinas, esta provocando un peso especifico del capital fijo cada vez mayor.

Planta y Equipo

Muy relacionado con la determinación del producto y el proceso de producción, esta la localización de la planta, es decir, la ubicación física que habrá de tener la estructura de fabricación. Algunos de los factores que inciden en esta decisión son: la adquisición de los insumos (cercanía de los centros abastecedores de materias primas); el proceso de elaboración o conversión (proximidad a otros centros industriales); el mercado (distancia de los consumidores); disposiciones legales respecto de limites de zonas urbanas, parques industriales, etc., como también eventuales incentivos tributarios y de otro tipo, conferidos por la autoridad, para favorecer una localización determinada en función de intereses nacionales, regionales o comunales; facilidades de expansión; disponibilidad de mano de obra; acceso a los medios de transporte y otros servicios conexos; etc.

El problema de la localización no sólo existe para una empresa que se inicia, sino corresponde a una decisión latente para toda empresa en marcha, como quiera que esta es un ente dinámico en permanente proceso de adaptación a condiciones cambiantes. Así como por ejemplo, cuando se requiere aumentar la capacidad de producción, se plantean varias alternativas relacionadas con la localización, tales como hacer crecer la estructura actual si ello es factible, disgregar los procesos en localizaciones de distinta ubicación o reubicar todas las capacidades productivas en una o más localizaciones nuevas.

La evaluación de estas y otras alternativas afines suponen un considerable acopio de antecedentes y variables interrelacionadas, que pueden procesarse a través de simulaciones basadas en el método de la evaluación de proyectos.

Distribución de plantas y equipos

También llamado lay-out, consiste en disponer las maquinas e instalaciones de acuerdo al flujo del proceso, minimizando los costos. La distribución de planta es un estudio especifico que considera algunos de los siguientes principios:

Integración: Que los insumos, trabajadores, equipos y estaciones de trabajo estén concentrados en el espacio suficiente para no entorpecer el libre flujo del proceso.

Recorrido: Que el desplazamiento de los operarios y materiales sea mínimo, evitando cruces y retrocesos en el flujo, es decir, privilegiando un orden lógico y secuencial.

Espacio cúbico: Se refiere al aprovechamiento de la altura como variable volumétrica al servicio de la optimización de uso del espacio y la fuerza de gravedad (obsérvese que el costo del terreno se basa en su superficie, por lo que el buen uso del volumen convierte la altura en un recurso gratuito). Los procesos en caída libre y los planos inclinados sirven este propósito. Otra aplicación concreta son las correas transportadoras a cierta altura, que sin interferir con las estaciones de trabajo, permiten el alcance del operario mediante un simple estiramiento de brazo (la circulación aérea de embases en los packing de frutas contribuyen un ejemplo de aplicación de este principio).

La flexibilidad de maniobra, comodidad de trabajo, seguridad y limpieza son otros de los tantos factores que intervienen en una distribución de planta eficiente y racional.

El Rol del Personal: Cualquier sistema es fundamentalmente un sistema humano. Aún en el caso de que el progreso haya avanzado tanto que el flujo de materiales a través de una planta se complete sin que ningún trabajador toque el material, el control y los posteriores avances de los métodos de producción se harán por personas. Aunque todas las maquinas funcionen con controles programados, alguien debe saber lo que hacer y como producir para obtener los resultados deseados. La automatización puede desplazar trabajadores manuales, pero no puede desplazar el elemento humano y tener éxito.

La producción sin stock ni da comienzo ni significa de por sí una automatización completa. El personal debe trabajar en lo que el sistema se supone que hace, desarrollarlo y refinarlo. En términos humanos esto significa que ningún trabajador debe contemplarse como una fuerza física apta solo para actividades manuales, sino como un trabajador en un laboratorio de producción, siempre trabajando en hacer mejoras. Este simple cambio en la consideración cambia la atmósfera de una compañía. Un sistema que quiera ser una industria de producción con cero stocks requiere personal entrenado durante un periodo de tiempo, el sistema mismo debe estimular esto.

La distribución puede adoptar una gran variedad de estilos y modelos. Así, por ejemplo, se habla de distribución por producto, por posición fija, y por proceso, además de combinaciones entre ellas.

La primera se refiere a una distribución basada a una línea equilibrada. Las salidas de un producto o grupo de productos a fines son de tal magnitud que las estaciones de trabajo se orientan en línea, siguiendo un proceso secuencial. Las unidades en proceso pasan en fila a través de las estaciones, por lo que la línea de producción y montaje debe ser equilibrada, esto es, que no se generen atochamientos o cuellos de botella que retardan el proceso global. Puede que una estación o parte de proceso abastezca a la estación siguen con una velocidad tal que esta no es capaz de absorber. Esta es la idea de equilibro de línea: que las diversas estaciones de trabajo posean un coeficiente de salida similar, es decir, que ninguna se convierta en cuello de botella ni tampoco quede subutilizada. La tarea de equilibrar consiste en transferir elementos y operaciones de estaciones con bajo coeficiente a aquellas cuyos coeficientes de salida son altos.

En las distribuciones por posicion fija, el material a procesar no se mueve; son los equipos los operarios y sus herramientas, los que se trasladan a él. Se aplican casos de materia pesado, voluminoso y susceptible a dañarse con facilidad, como también cuando las salidas de producto son pequeñas en numero, limitándose a unas cuantas unidades.

La distribución por proceso privilegia el principio de especialización aplicado a operaciones comunes para distintos productos, ninguno de los cuales es demasiado gravitante con relación a la totalidad de ellos.

Esta presentación tan apretada de la distribución de planta sólo sirve para proporcionar una visión general del problema, sugiriendo que la solución adecuada depende de cada empresa en particular, el tipo de productos que ella explota y el nivel de operaciones en que trabaja.

El SISTEMA FLEXIBLE DE FABRICACIÓN “FMS”

El término FMS ha sido utilizado para etiquetar a una amplia gama de sistemas productivos con diferentes características y capacidades. La definición nos dice que se trata de un sistema controlado por u ordenador central, que conecta varios centros o estaciones de trabajo informatizados con un sistema automático de manipulación de materiales. Su funcionamiento es, básicamente, el siguiente: los operarios llevan las materias primas de una familia de artículos hacia las estaciones de carga y descarga de materiales, donde el FMS comienza su actividad; bajo las instrucciones de un ordenador central, los elementos de transporte comienzan a mover los materiales hacia los diferentes centros de trabajo; en cada uno de ellos, los artículos son desplazados de acuerdo con su particular secuencia de operaciones, estando marcada la ruta a seguir por el ordenador central. El objetivo perseguido es la sincronización de las actividades, de forma que se maximice la utilización del sistema. Como las maquinas automáticas pueden ser utilizadas para la ejecución de diversas tareas, es posible cambiar rápidamente sus herramientas, con lo que los tiempos de lanzamiento son muy cortos. Esta flexibilidad posibilita, además, que una operación pueda ser realizada por más de una máquina, dando lugar a la aparición ce células virtuales. Gracias a ello, la producción puede continuar aunque algunas máquinas estén paradas por cuestiones de mantenimiento. Cambiando y combinando las rutas a seguir se evitan los embotellamientos.

Los sistemas FMS hacen posible la fabricación multietapas automatizada de una amplia variedad de piezas, estando diseñados para producir familias de artículos que pueden ser elaborados de forma simultánea y aleatoria. Son capaces de responder a situaciones en las que se demandan cantidades variables de diferentes piezas, por lo que se suele afirmar que actúan como un puente entre los sistemas de alto volumen y baja variedad y los sistemas universales o multipropósito (bajo volumen y alta variedad). Ello proporciona parte de la flexibilidad asociada normalmente a las configuraciones intermitentes, junto a algunas de las economías de escala características de los sistemas de flujo continuo.

Aunque el primer FMS data de los años sesenta sus aplicaciones no se han extendido hasta mediados de la década de los ochenta. Como en el caso de las aplicaciones basadas en las máquinas NC, las ventajas provienen de la unión de diferentes operaciones con posibilidad de un rápido cambio de herramientas y del apoyo de sistemas automatizados de manipulación de piezas. Ello conduce a importantes reducciones en los niveles de inventario y a la disminución de la complejidad y tamaño de la función de control de la producción, lo cual se debe a que una gran parte de las operaciones se llevan a cabo dentro de la célula. Por otra parte, las instalaciones FMS son sistemas caros y complejos, que requieren unos niveles de utilización y una infraestructura fabril adecuados.

Debemos de mencionar también las limitaciones del sistema FMS. Así, no todas las situaciones en las que se fabrica una variedad intermedia de artículos y un volumen moderado de éstos son aptas para la instalación de un FMS. Es necesario que existan familias de piezas que puedan ser producidas en las mismas máquinas y dentro de los mismos límites de tolerancia; suele ser necesaria la estandarización de los artículos a fabricar, a fin que puedan ser elaborados correctamente por las máquinas NC. Otra limitación a tener en cuenta está vinculada al hecho de que un sistema FMS suele remplazar a varias máquinas, que pueden quedarse absoletas en diferentes momentos; sin embargo, las empresas suelen preferir llevar a cabo una serie de pequeñas inversiones a lo largo del tiempo, para ir sustituyendo poco a poco los equipos viejos, en lugar de efectuar una gran inversión que sustituya a todos al mismo tiempo. La introducción de un FMS requiere, no obstante, de un largo ciclo de planificación previo y otro de desarrollo a fin de poder asegurar el éxito del sistema; muchos directivos, sin embargo, toman sus decisiones pensando tan sólo en el largo plazo, por lo que la complejidad inherente a las instalación de un FMS queda fuera de sus intereses. A menudo, la mejor opción suele consistir en ir evolucionando poco a poco como sistema: se puede empezar utilizando máquinas CNC que, posteriormente, se conectan mediante un sistema automático para la gestión y el transporte de los materiales y por último, se desarrolla y se instala el sistema central regido por el ordenador y el software que se encargará de controlar y dirigir el sistema.