Industria y Materiales

Producción Acero. Materias Primas

Materias Primas

Las materias primas que se usan para producir acero son, básicamente, mineral de hierro, carbón y caliza.

| MATERIAS | ORIGEN |

PUNTO DE |

| PRIMAS | EMBARQUE | |

| Mineral de Hierro | * Yacimiento | Puerto |

| (Pellets) | El Algarrobo | Huasco |

| III Región | *Planta Huasco | |

| Mineral de Hierro | *Yacimiento | Puerto |

| (Granzas) | El romeral | Guayacán |

| IV Región | ||

| Caliza | * Isla Guarello | Puerto |

| XII Región | Guarello | |

| Carbones | * EEUU | Norfolk |

| Importados | * Canadá | Vancouver |

| * Australia | Gladstone | |

| Haypoint |

La planta de coque produce 650.000 ton/año, de las cuales 320.000 se vende a terceros y 330.000 es utilizado en procesos productivos de la planta.

Planta de Caliza

- 4 -

Para la fabricación de arrabio (en los Altos Hornos) son necesarias las siguientes materias primas:

-

Sólidos: mineral de hierro, pellets, coque y fundentes.

-

Líquidos: combustibles líquidos (petróleo - alquitrán).

-

Gaseosos: aíre, combustibles gaseosos.

Los materiales sólidos son cargados por el tope, mientras que los líquidos y gaseosos se inyectan a través de toberas en la zona inferior.

- 5 -

Insumos Principales

Acería Conox

Los materiales que de una u otra forma constituyen la carga del convertidor son:

-

Arrabio : 70 - 80%

-

Chatarra : 20 - 30%

-

Ferroaleaciones : 2 - 5%

-

Adiciones:

-

Cal (mejorar índice Basicidad)

-

Dolomita calcinada (protege Refractarios)

-

Mineral Fe (refrigerante)

-

Espato Fluor (fluidizar la escoria)

-

Caliza (refrigerante y escorificante)

-

Oxígeno

-

Refractarios

-

Agua

- 6 -

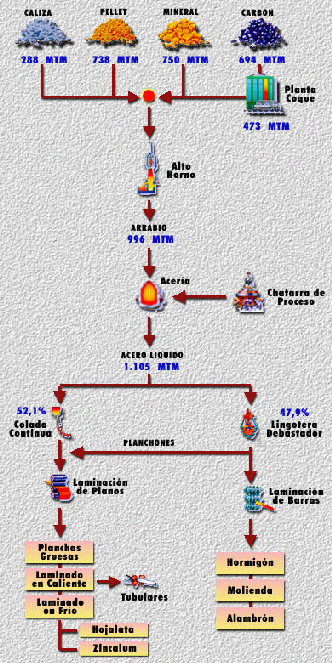

5.Proceso

En la producción del acero se debe cumplir un proceso de 4 etapas:

1ª) Recepción y preparación de materias primas que incluye la desgasificación del carbón a coque siderúrgico.

2ª) Reducción del mineral de hierro para obtener arrabio de Alto Horno, que es hierro en estado liquido.

3ª) Refinación o disminución del carbono y otras impurezas de este último para lograr el acero.

4ª) Esta última parte del proceso contempla laminación y terminación de los diferentes productos.

- 7 -

Puerto:

Dotado de un muelle de 373 mt. de largo con capacidad para recibir barcos hasta 33.000 ton. y de instalaciones mecanizadas para descargar materias primas y cargar material producido en la planta.

Muelle

Canchas de materias primas:

Consta de 3 canchas de almacenamiento de carbón importado con capacidad de 159.000 ton.

Carbón nacional con capacidad de 100.000 ton.

Mineral de hierro con capacidad de 185.000 ton.

Caliza con capacidad de 70.000 ton.

Coqueria

Constituida por batería de 58 hornos contiguos, dispuestos en forma paralela a sus ejes longitudinales.

Los hornos de coquización se encuentran separados uno de otro por las cámaras de combustión que, a la vez, constituyen la pared de los hornos de manera que el carbón cargado en su interior, se calienta por conducción de calor a través de las paredes laterales; ocurriendo la destilación o eliminación de la materia volátil del carbón, para originar un residuo sólido aglomerado, sin contenido de alquitranes, de muy baja materia volátil residual y relativamente alta resistencia mecánica, capaz de resistir las solicitaciones a las que será sometido como materia prima del proceso de alto horno.

Características de los hornos

Largo útil de la cámara 13.930 (mm)

Altura total 5.060 (mm)

Altura útil de carga 4.730 (mm)

Ancho promedio de la cámara 440.4 (mm)

Capacidad de carga de carbón 29.01 (m3)

Producción estimada de coque 15.5 (ton.)

- 8 -

Ciclo de coquización

Cada horno, posee en su parte superior o techo 4 bocas de carga, a través de las cuales y mediante una máquina que se desplaza por el tope de la batería, dotada de 4 buzones coincidentes con las bocas señaladas, se carga el carbón a los hornos. Estos están provistos además, en uno de sus extremos superiores, de un ducto de ascensión por donde son evacuados hacia una cañería colectora común para todos los hornos, los gases producidos en la destilación. En el otro extremo poseen un pequeño tubo de ascensión destinado a interconectar un horno con su vecino durante la faena de carga.

La duración de un ciclo desde la carga de un horno, hasta el término del proceso, es un parámetro de operación que fluctúa entre 15 y 24 horas, con un tiempo normal de diseño de 15.73 hrs., al termino de las cuales el carbón se encuentra totalmente coquizado. La temperatura media de las cámaras de combustión para la capacidad de diseño será de 1.325ºC, con lo que al término del ciclo la temperatura del coque al centro del horno será cercana a 1.000ºC. Para el tiempo normal del periodo de coquización el ritmo de empuje o número de hornos producidos será de 89 hornos/día.

En ambos extremos, los hornos están provistos de puertas especiales, revestidas con material refractario, las que permanecen colocadas cerrando la cámara del horno durante la carga de carbón, y el tiempo que dura el ciclo coquización.

Concluido el ciclo, se retiran ambas puertas para sacar el coque, esto se hace mediante una máquina que lo empuja a través de la cámara del horno y una prolongación metálica conocida como “guía de coque”, siendo recibido en el extremo opuesto en un “carro de apagado” movido por una locomotora. El coque incandescente recepcionado en el carro se apaga mediante el vaciado directo abundante cantidad de agua en la llamada “Estación de Apagado”.

4 Altos Hornos

La Compañía Siderúrgica Huachipato S.A. ( C.S.H.) cuenta con dos Altos Hornos denominados Alto Horno #1 y Alto Horno #2.

El Alto Horno #1 inició su operación en Junio de 1950, siendo el segundo Alto Horno a coque que operó en América del Sur. Tiene un diámetro de crisol de 6.48 mt. y volumen útil de 710 m3.

El Alto Horno #2 inició su operación en Abril de 1966 y es de mayor tamaño que el Alto Horno #1. El diámetro de crisol es de 7.01 mt. y el volumen interno de 850 m3.

Bajo las actuales condiciones de operación y carga, el Alto Horno #1 puede producir hasta 1.300 ton. de arrabio por día.

- 9 -

Alto Horno #2

4.1 Descripción general del proceso

El Alto Horno es un reactor en forma de cuba vertical que emplea carbono, principalmente en forma de coque, para reducir hierro a partir de sus óxidos minerales.

El hierro producido (arrabio) se obtiene en forma líquida a temperatura elevada (1400 - 1500 ºC) con contenidos de carbono disueltos de 4 a 5% y 0,5 a 1% de Si. Este mineral es susceptible a refinarse para producir acero.

Como subproducto se obtiene la escoria, la cual contiene la gran mayoría de los minerales no térmicos cargados al horno, es granulada mediante un chorro de agua a presión y posteriormente, enviada por medio de camiones a Cementos Bío-Bío, donde es utilizada para la fabricación de cemento.

Uno de los parámetros operativos críticos, es la temperatura del metal y de la escoria, que deben ser superior a 1400ºC, para que puedan extraerse desde el Alto Horno en estado líquido con facilidad.

4.3 Proceso Productivo

El proceso en los Altos Hornos, consiste en producir hierro metálico en estado líquido (arrabio) a partir de los minerales de hierro (óxidos de hierro). Para lograr este objetivo, se utiliza el carbono proveniente del coque que reduce dichos óxidos. Una parte de los minerales se reduce en la columna de carga del Alto Horno (cuba) por acción del monóxido de carbono (CO) de la corriente gaseosa ascendente. Estos mecanismos de reducción reciben el nombre de reducción indirecta. El óxido de hierro remanente, que no se reduce en las zonas inferiores de alta temperatura, donde se funde y reduce directamente por acción del carbono proveniente del coque (reacción fuertemente endotérmica).

Una parte importante de la energía calórica requerida por la reacción de reducción directa y presión proporcionada por la combustión del carbono del coque.

Los minerales de hierro contienen proporciones variables de impurezas (“ganga”) que pueden reducirse y disolverse en el hierro fundido, tales como Si, P, V, Ti, Mn, etc., así como otras impurezas que no se reducen o no se disuelven en el hierro, tales CaO, MgO, Al2O3, SiO2, Na2O, K2O, etc.

Estas últimas deben eliminarse como escoria fundida, la cual es separada del arrabio por diferencia de densidades.

- 10 -

Lo dicho para la “ganga” de los minerales, se aplica tambien a la ceniza de coque y fundentes.

Es de primordial importancia para el buen funcionamiento del proceso, que en la medida que el coque vaya siendo gasificado frente a las toberas (5), la producción de arrabio y escoria vayan siendo evacuados a través de las coladas. De esta forma se permite el descenso de la carga y se renueva el coque para la combustión, el cual ha sido cargado por la parte superior del horno con el resto de las materias primas.

El arrabio tiene un punto de fusión (Eutéctico hierro-carbono) alrededor de 1150ºC y los óxidos de hierro, temperaturas de fusión algo superiores, de ahí que se debe tratar de evitar el descenso brusco de la carga no reducida hacia las zonas inferiores, ya que la reducción violenta de ellas (reducción directa) provocaría un fuerte enfriamiento y peligro de solidificación de la fase líquida.

Por otra parte, tanto el punto de fusión como la viscosidad de la escoria (sistema CaO - MgO - SiO2 - Al2O3) están determinados por as formas mineralógicas de sus componentes, siendo muy sensibles a variaciones relativamente pequeñas de proporciones ente ellos.

Para regula la composición de la escoria y obtener puntos de fusión y viscosidad adecuados, se adicionan a la carga minerales denominados “fundentes”, principalmente Cao en la forma de caliza (CaCO3) y SiO2 en la forma de cuarzo.

El flujo de gases ascendentes (CO, CO2, N2) que escapa del horno (gas de Alto Horno), de bajo poder calorífico (700 - 800 Kcal/m3), se utiliza principalmente en el calentamiento del aire en los recuperadores de calor (estufas) del Alto Horno y como combustibles en el proceso de coquificación.

5 Acería Conox

Dicha acería puede alcanzar una producción de alrededor de 1.000.000 toneladas de acero al año; pero la limitada capacidad del Laminador Desbastador la obliga a esperar al nivel de 800.000 ton.

Para balancear la capacidad de producción de acero con la de laminación, se ha instalado una máquina de colada continua de planchones.

El diseño de la acería posibilita la instalación, futuro, de un tercer convertidor lo que permite duplicar la capacidad de producción.

Acería Conox

- 11 -

5.1 Arrabio

Para el transporte de arrabio, desde los Altos Hornos, se usan las llamadas “cucharas torpedos”, que tienen una capacidad de 200 ton. cada una.

El revestimiento de estas cucharas pesa alrededor de 50 ton., está constituido por ladrillos de arcilla sílico-aluminosa y su duración es de alrededor de 450 viajes. (37 días aprox.)

El pesaje de arrabio se efectua en una romana de 400 ton. instalada en la vía férrea que une los Altos Hornos y la Acería CONOX.

El arrabio es recibido en una cuchara de traspaso, en la que deberá efectuarse, de ser necesario, la desulfuración con ceniza de soda. Una vez producida la desulfuración, se debe escoriar la cuchara de traspaso, esto se hace en una plataforma situada entre el carro de traspaso y el convertidor, al cual se lleva la cuchara mediante la grúa de carga de arrabio.

En este momento el arrabio está listo para ser vaciado en el convertidor.

La grúa puente, que efectúa los movimientos de las cucharas de traspaso, tiene una capacidad de 175 ton. en el gancho principal y de 45 ton. en el gancho auxiliar. En la cuchara de traspaso, 2 minutos antes de vaciar el arrabio al convertidor, se debe tomar la temperatura del metal fundido.

5.2 Chatarra

De Acero:

Para el abastecimiento de chatarra, en el extremo sur de la planta, existe un patio de procesamiento y preparación. Además, se dispone de instalaciones que permiten la clasificación de las escorias y recuperación de material metálico.

El patio de chatarra cuenta con el servicio de una grúa oruga de 80 ton. con magneto y para la recuperación de material metálico se dispone de2 grúas de características similares a la anterior.

El traslado de chatarra hacia las acerías se hace en “carros cajones”, lo que son descargados en el patio de Carga de Chatarra mediante una grúa con magneto de 16 ton. La chatarra es cargada inmediatamente en las cajas de carga (11m. de largo y 17m3 de capacidad) o bien, puede almacenare en un área cercana disponible para este efecto. Las cajas están montadas de a parejas sobre el “carro de traspaso”, donde son pesadas mediante romanas instaladas bajo éste.

Las dos cajas van a la nave de carga en los “carros de traspaso”, manejados con huinche, desde donde son tomadas por una grúa Semi-Gantry de 2 x 45 ton. y llevadas al convertidor.

La chatarra debe ser preparada de modo que no existan unidades que pesen más de 3 ton. Por otro lado, la carga máxima aceptada por hornada es de 32 ton.

De Fierro:

La chatarra de Fierro es el material proveniente de los enfriamientos de arrabios: “chanchos”, restos de bases y moldes. Su uso es controlado debido a que funde al final del proceso, alterando el contenido de carbono al proyectar muchas partículas. No se aceptan cantidades superiores a un 5 - 6%. Puede variarse un poco esta cantidad con modificaciones en la inyección de oxígeno y en las características de la lanza.

- 12 -

Mineral:

Es usado como refrigerante y sirve para hacer el ajuste de carga fría (TRIMING). Sus consumos son variables, habitualmente no van más allá de 4 - 5%. Tiene un alto poder refrigerante, superando el de la chatarra en 4 veces.

5.3 Ferroaleaciones

Todas las ferroaleaciones se hacen durante el vaciado, del acero del convertidor a la “cuchara”, normalmente varían entre el 1 y 2% de la hornada.

Desde las tolvas de recepción se elevan a las tolvas de alimentación por correas. Existe una tolva de alimentación para cada ferroaleación (Ferromagneso, Silicio-Manganeso y Ferrosilicio).

Se pesan al nivel de la plataforma de convertidores y desde las tolvas de almacenamiento, se vacían directamente a las cajas de pesaje.

Estas se trasladan al convertidor mediante una “grúa horquilla” y se depositan sobre las tolvas de alimentación.

Las tolvas de pesaje poseen vibradores y romanas de plataforma con 2% sensibilidad.

La granulometría de las ferroaleaciones debe variar entre ¾” y 2”.

5.4 Adiciones

La principal adición utilizada es Cal. Se usa en una proporción aproximada a los 65kg/ton. La cal necesaria es suministrada por una Planta, que tiene una capacidad instalada de 360 ton/día, operando a 3 turnos.

Para proteger el revestimiento de los convertidores se usan pequeñas cantidades de Dolomita Calcinada (aprox. 10 kg/ton) con el objeto de saturar las escorias de MgO.

El espato-fluor necesario es cargado a granel en las tolvas de alimentación. La cantidad utilizada varía alrededor de 17 kg/ton, su efecto es reducir la viscosidad de la escoria.

El transporte desde la Planta de Cal se realiza en “carros estanque” herméticos (semi-trailler). Las 2 tolvas de 110 ton de capacidad cada una, llegan por medio de una correa transportadora (de 24” de ancho, 1,6 m/seg de velocidad y 18º de inclinación). Además, hay una tolva de 40 ton con descarga gradual que se utiliza para los ajustes.

También se usa caliza como refrigerante, pero su efecto es 4 veces menor que el del mineral.

5.4 Sistema de Inyección de Oxígeno

El oxígeno necesario para la operación de la Acería Conox, proviene de la Planta Nº2 que tiene una producción diaria de 290 ton. La Planta Nº1 está fuera de servicio, pero en condiciones de emergencia; esta produce 114 ton diarias.

La presión con que la Planta de Oxígeno alimenta la línea es de 27 atmósferas, desde donde el oxígeno va a los estanques de almacenamiento. Como la presión necesaria para la operación es de solo 12 atmósferas, se dispone de una estación reductora de presión: la distribución del oxígeno se hace a través de una válvula que se encuentra en una cabina metálica presurizada, situada en el nivel 44, y se acciona desde el púlpito del convertidor.

- 13 -

La inyección propiamente tal, se hace a través de una lanza refrigerada con agua que cae verticalmente dentro del convertidor, cuyas principales características son:

Largo : 17 m

Diámetro : 10”

Cabeza : 4 hoyos inclinados a 7º y 32 mm de Ø en el venturi.

La duración de estas lanzas es de 400 - 500 sopladas.

El consumo promedio de oxígeno se estima en:

Para el encendido : 40 m3/min

Para la operación : 300 m3/min

Máximo : 410 m3/min

La refrigeración de las lanzas se hace con agua tratada, consumiéndose alrededor de 100 m3/hora. La temperatura del agua varia de 25ºC a 51ºC. Con el objetivo de evitar daños prematuros en las lanzas, debe mantenerse un estricto control de funcionamiento del sistema de refrigeración y de la calidad del agua utilizada. La lanza va montada sobre un carro. Se dispone de otra en caso de emergencia. Todas las posibilidades de movimiento de la lanza están alternadas de modo que se cumpla el siguiente ciclo:

-

Baja y/o sube a 30 m/min (frena en 12 cm).

-

Reduce su velocidad al entrar al convertidor.

-

Se introduce al convertidor a 5 m/min (frena en 2 cm).

-

Inyección automática al entrar al convertidor.

Notas:

-

Si el convertidor no está vertical, no baja la lanza.

-

Si no se han logrado las presiones y temperaturas prefijadas para el oxígeno y agua, no funciona el sistema.

-

Si al estar operando el sistema, se produce una caída de presión en el oxígeno y/o el agua, la lanza se levanta automáticamente, deteniéndose la inyección.

5.5 Convertidor

La capacidad nominal del convertidor es de 100 a 110 ton de carga y tiene forma redondeada en el fondo, el cuerpo es cilíndrico y la parte superior cónica. Está construido con planchas de 65 mm en el cono y cilindro siendo el fondo de planchas de 55 mm de espesor. El material correspondiente al acero tipo Aldur 41042 que no necesita tratamiento Øespecial después de soldar. Este tiene un Ø de 5 m; de alto 8.83 m y una boca de 1.9 m de Ø.

El convertidor se fija en forma flotante mediante un anillo de soporte que es solidario con los muñones y rodamientos de giro, elementos que durante la operación se protegen con agua de refrigeración. La carcaza toma una temperatura 300 - 340 ºC y los muñones se calientan hasta 250ºC.

- 14 -

5.6 Proceso en el convertidor

En esta fase corresponde la refinación del arrabio. Recién producido contiene demasiado carbono y demasiadas impurezas para ser provechoso.

Debe ser refinado, porque esencialmente, el acero es hierro altamente refinado que contiene menos de un 2% de carbono.

La fabricación del acero a partir del arrabio implica no sólo la remoción del carbono para llevarlo al nivel deseado, sino también la remoción o reducción de las impurezas que contiene.

El horno se inclina desde su posición vertical y se carga con chatarra de acero frío (cerca de un 20%) y luego con hierro estado líquido (arrabio). Después de ser vuelto a su posición vertical, se hace descender hacia la carga una lanza de oxígeno refrigerada por agua y se fuerza sobre ella un flujo de oxígeno puro a alta velocidad durante 18 min. Este actúa como fuente de calor y para la oxidación de las impurezas.

Antes de aplicar el chorro de oxígeno, se depositan las adiciones como: ferromanganeso, silicio, cal y otros materiales fundentes. La reacción química resultante desarrolla una temperatura aproximada de 1.650ºC. el oxígeno se combina con el exceso de carbono acabando como un gas y se combina también con las impurezas para quemarlas rápidamente. Su residuo es absorbido por la capa flotante de escoria.

Después de haberse completado la inyección de oxígeno, se analiza el contenido de carbono y la composición química de diversas muestras de la masa fundida.

La composición química del acero dependerá de las diferentes aleaciones con sus respectivos efectos como:

Aluminio: empleado en pequeñas cantidades, actúa como desoxidante para el acero fundido y produce un acero de grano fino.

Boro: aumenta la templabilidad (la profundidad a la cual un acero puede se endurecido).

Cromo: aumenta la profundidad de endurecimiento y mejora la resistencia al desgaste y corrosión.

Cobre: mejora significativamente la resistencia a la corrosión atmosférica.

Entre otras aleaciones como son el manganeso, molibdeno, níquel silicio, azufre, titanio, tungsteno y vanadio.

6 Acería Eléctrica

El horno eléctrico está diseñado para obtener un producto final de óptima calidad. Para esto, cuenta con rigurosos sistemas de control de refinación del acero; obteniéndose así, las composiciones químicas requeridas con máxima precisión.

Equipado con un transformador de 7.000 kwatts y 3 electrodos de grafito de 12”, produce 22 toneladas de acero en cada horneada.

El proceso de fabricación de Acero especial comienza con la carga del horno. Se emplean materias primas seleccionadas provenientes de los propios procesos de la planta siderúrgica. Baldes de 15 ton depositan las materias primas. Concluida esta etapa se conecta la corriente eléctrica y se bajan los electrodos; es el momento en que se inicia la fusión de la carga.

Antes de completar el tiempo de fusión, 2 horas aproximadamente, el horno es cargado por segunda vez, ahora hasta su capacidad total. Terminado el tiempo de fusión viene la etapa del afino, donde se eliminan los elementos no deseados. Primero el fósforo es

- 15 -

retenido por la escoria y después, el azufre; una vez completada la refinación se agrega una

parte de los elementos de aleación que le darán al acero las características especiales deseadas. Mientras todo esto sucede se sacan muestras para ser analizadas; los resultados obtenidos indicarán si es o no necesario ajustar las aleaciones del metal dentro del horno.

Debido a que el acero pierde temperatura en el sangrado, durante la fusión de las adiciones, se somete a un nuevo proceso de calentamiento.

Posteriormente, la cuchara es cerrada herméticamente quedando conectada a un sistema generador de vacío, dándose inicio a la desgasificación. Esto da como resultado la reducción de los gases disueltos en e acero líquido.

En esta etapa, si es necesario, se vuelve a ajustar la composición química del acero y se agregan aquellos elementos que requieren condiciones especiales para ser adicionado. Todo el proceso de acería termina con el vaciado del acero líquido en las lingoteras. Esto, se hace por el método de “vaciado por el fondo”, denominado “sifón” o “indirecto”, que permite obtener lingotes de alta calidad superficial e interna. De estos lingotes podrán obtenerse productos semiterminados como: palanquillas, tochos, planchones y también productos planos o barras, aptos para ser utilizados en dichas condiciones, o para ser sometidos a un tratamiento térmico posterior.

El tratamiento térmico consiste en someter al acero a un proceso de calentamiento y enfriamiento bajo condiciones de temperatura controlada: tiempo atmósfera y velocidad. Este tratamiento modifica la estructura del acero conformando las propiedades finales deseadas.

7 Laminador Desbastador

El propósito básico de la laminación es cambiar de forma el material. La primera operación que se realiza consiste en someter los lingotes a un proceso de calentamiento en hornos de foso, para darles una temperatura de 1300ºC aprox. Una vez retirado del horno se lleva al laminador donde se someterán a un desbaste, con el fin de cambiar su forma original; reduciendo su grosor, aumentando su longitud. Se obtiene así el tocho; la palanquilla o el planchón.

El laminador desbastador en que se realizan estas operaciones consta de un tren de laminación de dos rodillos, de 32”; una guillotina de mil toneladas, para despunte de planchones y tochos, y un laminador trio 26” de tres rodillos; para fabricar palanquillas, el que está equipado con una guillotina. Además, cuenta con mesas especiales de enfriamiento y apilamiento.

- 16 -

Laminador Desbastador

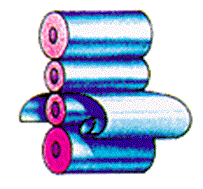

8 Colada Continua

El proceso de colada, o en cadena; más eficiente que el de lingotes, produce directamente del acero fundido formas semi-terminadas: tochos, palanquillas o planchones. En este proceso, una forma semiterminada es solidificada continuamente mientras está siendo vertida. El principio de operación de los varios tipos de laminadores continuos en uso, es esencialmente el mismo.

El acero fundido se vierte desde la olla de colada dentro de un depósito (embudo) del laminador; luego, fluye fuera del embudo, a una velocidad regulada, dentro de un molde con superficie de cobre refrigerada por agua, cuya forma hueca interior corresponde a la forma deseada. El enfriamiento de la superficie del acero fundido forma una sólida y delgada capa exterior. Lentamente, abandonando el molde, la cinta de acero pasa a través de un sistema de enfriamiento por rocío de agua. Solidificándose hacia el centro, eventualmente, se solidifica completamente a lo largo de su sección transversal. El acero, ahora sólido, se desplaza hacia una mesa donde se corta al largo deseado, mediante un soplete de corte. Después de ser cortado, se traslada, a través de una correa transportadora, hacia una planta de acabado para ser laminado en las formas deseadas.

El proceso de colada continua posee muchas ventajas sobre el proceso de lingotes. Esta es mucho más eficiente porque elimina el costo de trabajo y equipo involucrado en el vaciado del lingote: desmontaje del molde, recalentamiento del lingote, y su laminación en una forma semiterminada.

Además, el rendimiento es mayor en un 10% aprox., con un 50% menor de requerimiento de energía. Finalmente, el proceso de colada continua permite que el acero fundido se convierta en tocho, palanquilla o planchón en 45 minutos aprox., mientras que el proceso tradicional de lingotes requiere generalmente de 12 horas.

- 17 -

Colada Continua

9. Laminador Planos en Caliente

Los planchones provenientes del Laminador Desbastador constituyen la materia prima para los productos que elabora el Laminador de Planos en Caliente. Estas son planchas gruesas y rollos laminados en caliente.

El proceso se inicia con la inspección de todos los planchones, para verificar su calidad superficial. Cuando los planchones tienen algún defecto en su superficie se someten a un proceso de reacondicionamiento, que consiste en remover el o los defectos mediante sopletes con oxígeno, de manera de asegurar la calidad final tanto de la plancha gruesa como de los rollos laminados en caliente.

Una vez cumplida esta etapa, los planchones son sometidos a un proceso de calentamiento (aprox. 1300 ºC), en los hornos de recalentamiento para así iniciar el proceso de laminación en el Laminador Trío. Este laminador entrega dos productos distintos: plancha gruesa, como producto final y un semilaminado para producir rollos laminados en caliente.

El semilaminado entregado por el Laminador Trío se utiliza para la producción de rollos laminados en caliente, para luego ir a el Laminador de Planos en Frío.

El semilaminado es procesado en el Laminador Terminador Continuo, obteniéndose como producto una cinta laminada en caliente la cual es bobinada en el enrollador, formando un rollo con lo cual termina el proceso.

Laminador de Planos en Caliente

- 18 -

10. Laminación en Frío

Cuando se habla de productos “en frío”, se refiere a aquellos cuya última etapa de reducción del espesor se efectúa sin calentamiento previo del acero, es decir, a temperatura ambiente. Este proceso de laminación requiere por una parte, instalaciones de alta potencia para lograr la reducción y, por otra, preparar los rollos laminados en caliente para efectuar dicha reducción. Además de unidades posteriores que dejarán el acero laminado en frío, con propiedades mecánicas, de forma y superficie, apto para usarlo en industria manufacturera.

En el mismo orden que fluye el acero en proceso las unidades involucradas en la elaboración de laminación en frío:

-

Línea de Decapado Continuo

-

Laminador reductor en Frío

-

Recocido de Rollos

-

Laminador de Temple

Laminador de Planos en Frío

-

Línea de Decapado Continuo

La finalidad de esta es unir los rollos provenientes del L-Sur 4 marcos, para eliminarles los óxidos superficiales y formar grupos de 3 a 4 componentes para su laminación en frío.

El proceso de decapado de rollos laminados en caliente se realiza haciendo pasar la cinta a través de una serie de estanques que contienen una solución de ácido clorhídrico, con temperatura y concentración diferentes en cada baño.

-

Laminador Reductor en Frío

El tren de laminación en frío es de 3 marcos con 2 rodillos de apoyo y 2 de trabajo, diseñado para procesar aceros con contenido de carbono de 0,06% a 0,25% y reducciones entre 50 a 90%.

La función del laminador es reducir el espesor de los rodillos laminados en caliente, obteniendo un producto con espesores uniformes, buena calidad superficial y planitud.

- 19 -

-

Línea de Limpieza Electrolítica

Por esta línea pasan todos los rollos laminados en frío. La cinta pasa, en forma similar a la línea de decapado, por baños de solución alcalina. Electrolíticamente se elimina de la superficie la película de aceite de laminación residual.

-

Recocido de Rollos

Consiste en dar un estiramiento controlado del orden del 1.5% a 2%. Los objetivos principales de esta operación son:

Dar dureza y propiedad mecánica final al acero.

Dar las características de acabado superficial a la cinta.

Dar la planitud final a la cinta laminada en frío.

11 Laminador de Barras

Dentro de los productos de acero, las barras son las más ampliamente usadas por la industria metal-mecánica. En el Laminador de Barras se producen diversas formas de este producto.

La producción de barras constituye un proceso de laminación en caliente. Comienza con una palanquilla, que ha sido previamente reducida de un lingote en el Laminador Desbastador. En el Laminador de Barras, la palanquilla se calienta en un horno a una temperatura de laminación uniforme y se moviliza a través de los rodillos del marco desbastador e intermedios. Allí, es rápidamente reducida de tamaño para su forma y dimensionamiento final.

Laminador de Barras

Descargar

| Enviado por: | Hugo |

| Idioma: | castellano |

| País: | España |