Industria y Materiales

Proceso productivo del chocolate y sus contaminantes

Capítulo I

Descripción del proceso

A- DESCRIPCIÓN DEL PROCESO (por etapas)

-

Paso 1: Los granos de cacao son lavados para remover todos los materiales extraños.

-

Paso 2: Los granos son tostados para extraer el sabor y color característicos a chocolate. La temperatura, el tiempo y la humedad utilizados durante el proceso de tostado dependen del tipo de granos y de la clase de chocolate o producto final que se quiera elaborar.

-

Paso 3: Con la finalidad de remover las cáscaras de los granos de cacao, y dejar al grano libre, se utiliza una máquina separadora.

-

Paso 4: Alcalinización de los granos de cacao sin cáscara, generalmente con carbonato de potasio, con la finalidad de desarrollar el sabor y el color.

-

Paso 5: A continuación, estos granos son molidos para producir el licor de cacao (partículas de cacao suspendidas en la manteca de cacao). La temperatura (y el grado) de molienda varía de acuerdo al tipo de grano usado y el producto requerido.

-

Paso 6: Los fabricantes generalmente usan más de un tipo de grano en sus productos, por lo cual las diferentes variedades deben ser licuadas en conjunto para obtener la fórmula requerida.

-

Paso 7: El licor de cacao es prensado con el fin de extraer la manteca de cacao, quedando una masa sólida llamada torta de cacao prensada. Para producir tortas prensadas con diferentes proporciones de grasa, el fabricante controla la cantidad de la manteca extraída a partir del licor.

-

Paso 8: El proceso toma ahora dos direcciones diferentes. La manteca de cacao es utilizada en la fabricación del chocolate. La torta prensada de cacao es quebrada en pequeños pedazos y pulverizada posteriormente para formar el polvo de cacao.

-

Paso 9: El licor de cacao es usado para producir el chocolate a través de la adición de manteca de cacao. Otros ingredientes tales como azúcar, leche, agentes emulsificantes y productos equivalentes a la manteca de cacao también son añadidos y mezclados. Dependiendo del tipo de chocolate a producir, variará la proporción de los diferentes ingredientes.

-

Paso 10: La mezcla es sometida a un proceso de refinamiento, mediante su paso por una serie de rodillos hasta que se forme una pasta suave. El refinado mejora la textura del chocolate.

-

Paso 11: El siguiente proceso, el conchado, desarrolla aún más el sabor y la textura. Este es un proceso de amasado o de suavizado. La velocidad, la duración y la temperatura de amasado afectan el sabor del producto final. Una alternativa a esta operación es el uso de un proceso emulsificante utilizando una máquina que funciona como una batidora de huevos.

-

Paso 12: A continuación la mezcla es temperada o pasada a través de un proceso de calentamiento, enfriamiento y recalentamiento. Esto previene el descoloramiento del producto y la migración de grasas hacia su superficie, previniendo la formación de ciertos tipos de cristales durante la producción de la manteca de cacao.

-

Paso 13: La mezcla es colocada en moldes o usada para cubrir los productos rellenos y enfriada en un cuarto (o cámara) de enfriamiento.

-

Paso 14: El chocolate es empacado para su distribución a los centros de acopio.

B- DESCRIPCIÓN DE MAQUINARIAS

Materias primas

Azúcar.

Leche en polvo.

Cacao en polvo.

Aceite de palma.

Saborizantes.

Masa de cacao.

Requerimiento de mano de obra

CLASIFICACIÓN DEL TRABAJO. N° DE PERSONAS.

Operador de la máquina de molienda. 1

Operador de la máquina mezcladora. 1

Operador de la máquina rellenadora. 2

Transportador. 2

Operador de la máquina envolvedora. 12

Maquinaria y equipo

ITEMS. N° DE MÁQUINAS.

Máquina de molienda. 1

Recipiente para disolución. 2

Máquina mezcladora y caldera a vapor. 1

Máquina de 5 rodillos. 1

Bomba del caldero de agua de 2 capas. 3

Equipo de refinación. 2

Depósito de chocolate. 2

Transportador de enfriamiento. 2

Transportador vibratorio. 2

Máquina rellenadora. 2

Transportador de moldes vacíos. 3

Máquina empaquetadora. 6

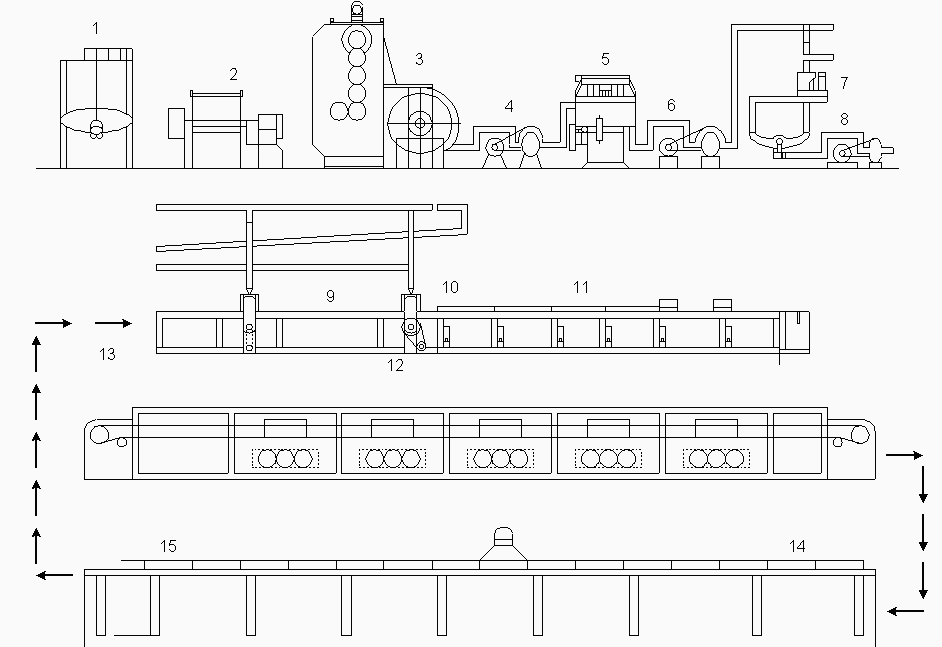

C- DIAGRAMA DEL PROCESO

1. Contenedores de calentamiento de dos capas.

2. Máquina de mezcla y calentamiento a vapor.

3. Máquina de cinco rodillos.

4. Bomba inoxidable de dos capas.

5. Equipo de refinación.

6. Bomba inoxidable de dos capas.

7. Contenedores de calentamiento de dos capas.

8. Bomba inoxidable de calentamiento de dos capas.

9. Máquina rellenadora de chocolate.

10. Máquina rellenadora de chocolate.

11. Transportador de moldes de chocolate.

12. Transportador de enfriamiento.

13. Transportador en cruz de moldes vacíos.

14. Transportador en cruz de moldes vacíos.

15. Transportador de retorno de aire caliente de moldes vacíos.

Capítulo II

Identificación de contaminantes e impactos ambientales

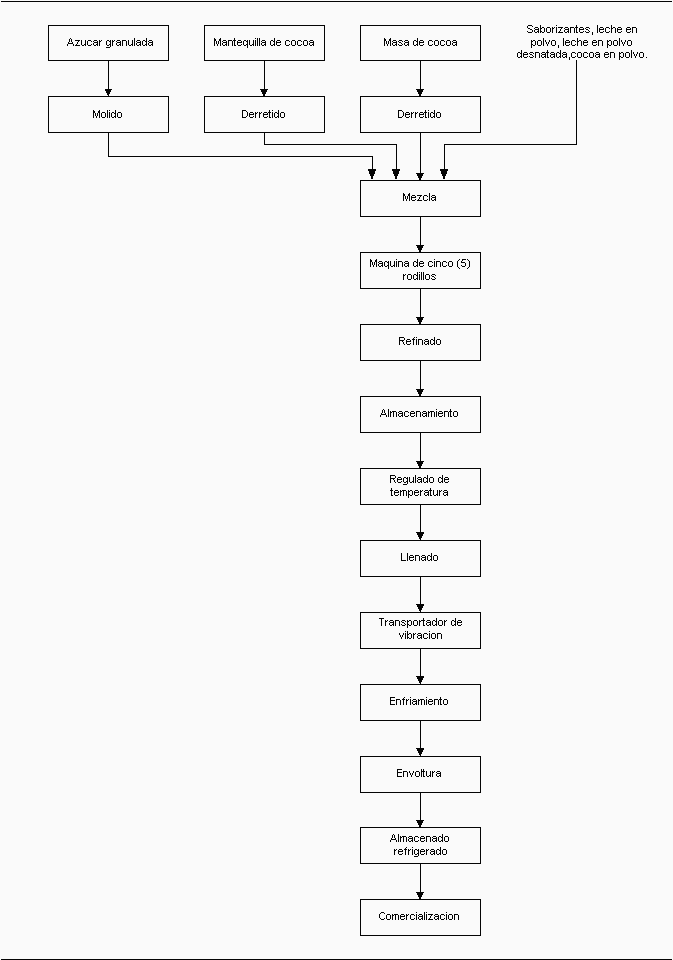

A- DIAGRAMA DE FLUJO

B - CONTAMINANTES

Contaminantes atmosféricos: · Ruido

· Vibraciones

· Polvo

Efluentes líquidos: · Aguas con residuos orgánicos

· Aguas con distintas temperaturas.

Residuos Sólidos: · Envolturas plásticas

· Cajas de cartón.

C - EFECTOS DE LOS CONTAMINANTES

Capítulo III

Control y Tratamientos

Control del Contaminante (envolturas plásticas)

· Utilizar la menor cantidad posible

· Usar papeles reciclables

· Tirarlos en su lugar correspondiente (no tirarlo en la calle)

· Disminuir el consumo de productos envasados con envolturas plásticas

B - Tratamientos

| Aire | Agua | Suelo | ||

| Contaminantes atmosféricos | ||||

| Efluentes líquidos | ||||

| Residuos sólidos | Envolturas plásticas | X | X |

· Se trataría reciclando las envolturas.

Efectos de los

Contaminantes

Aire

Contaminación de la atmósfera

Agua

Contaminación de ríos, lagos, mares, lagunas, etc.

Suelo

Tarda muchísimos años en regenerarse

Seres Vivos

Enfermedades respiratorias y de otros tipos.

Descargar

| Enviado por: | Julieta Gonzalez Bourgie |

| Idioma: | castellano |

| País: | Argentina |