Ingeniero Industrial

Proceso de elaboración del queso

PROCESO DE ELABORACIÓN DEL QUESO

Introducción

Queso, producto alimenticio sólido o semisólido que se obtiene separando los componentes sólidos de la leche, la cuajada, de los líquidos, el suero. Cuanto más suero se extrae más compacto es el queso. El queso se elabora desde tiempos prehistóricos a partir de la leche de diferentes mamíferos, incluidos los camellos y los alces. Hoy en día, sin embargo, la mayoría de los quesos son de leche de vaca, a pesar del incremento que ha experimentado en los últimos años la producción de quesos de cabra y oveja. Es un elemento importante en la dieta de casi todas las sociedades porque es nutritivo, natural, fácil de producir en cualquier entorno, desde el desierto hasta el polo, y permite el consumo de leche en momentos en que no se puede obtener.

Categorías

En la actualidad existen más de 2.000 variedades de queso, entre las que se encuentran algunas variaciones sobre los tipos originales, como el suizo-americano, el cheddar canadiense o el brie de Somerset. A pesar de su origen animal, los quesos pueden dividirse en dos categorías básicas: naturales y procesados.

Quesos procesados

Un adelanto reciente es la fabricación de quesos procesados, producidos a partir de uno o más tipos de quesos naturales, añadiendo emulsionantes, agua, nata y aromas de jamón, frutas, nueces o especias. Se conservan más tiempo que los quesos naturales y su valor nutritivo es casi el mismo. No obstante, se pierde el carácter único del queso original.

Quesos naturales

Hay miles de variedades de quesos naturales, aunque pueden clasificarse en siete categorías básicas según su textura o grado de humedad y el tipo de corteza, criterios ambos que se emplean para juzgarlos y determinar sus características básicas.

Quesos frescos jóvenes

Carecen de corteza. Muchos se emplean más para cocinar que para servirlos en una tabla de quesos.

Características

Suaves, húmedos, a veces con textura de mousse, se consumen cuando tienen entre 1 y 15 días, antes de que empiece a formarse la corteza. Combinan un agradable aroma agrio y afrutado con un ligerísimo sabor a hierba. A menudo se envuelven en cenizas o se cubren con hierbas, nueces u otros frutos para realzar su sabor.

Ejemplos

Queso Cottage, Queso Philadelphia Cream y Queso Curd, Ricotta (Italia), Fromage Frais (Francia), Mozzarella (Italia), Feta (Grecia), Paneer (India), Burgos (España), Mendicrim (Argentina), cuajadas, requesones y quesos frescos y blancos.

Con corteza natural

Los quesos de esta categoría van envueltos en una corteza con un moho grisáceo azulado. Son ideales para tablas de quesos o para fundir.

Características

Son quesos frescos que han madurado en un ambiente seco. El queso encoge rápidamente al secarse, adquiere un aspecto arrugado y desarrolla un delicado moho gris azulado que se extiende lentamente sobre la superficie. La mayoría proceden de pequeñas granjas francesas.

Ejemplos

Sancerre, Crottin, Valençay (en toda Francia).

De corteza blanda y blanca

Estos quesos desarrollan una corteza blanquecina cubierta de una especie de pelusa.

Características

La cuajada sólo se escurre ligeramente para que retenga más cantidad de suero y al madurar adquiera una textura suave, cremosa, casi fluida. Se asocia esta categoría con los Brie y el Camembert. El alto contenido en humedad y las condiciones en las que maduran estos quesos propician el crecimiento de un moho blanco y velloso, Penicillium candidum, típico del Brie. Con frecuencia, tienen un aroma y sabor que recuerdan al de la mantequilla fundida con champiñones frescos, que va haciéndose más intenso con el paso del tiempo.

Ejemplos

Camembert, Brie, Chèvre Log, Chaource (Francia), Bonchester, Somerset Brie (Reino Unido), Aorangi (Nueva Zelanda) y King Island Brie (Australia).

Quesos semicurados o semiblandos

Tienen cortezas que varían desde pegajosas, de color naranja o tostado, hasta gruesas y de color gris.

Características

En este grupo están los quesos `lavados' en agua salada, sidra, vino y otros líquidos, y madurados en cuevas húmedas, lo que les ayuda a retener la humedad, dando lugar a una textura rica y cremosa, un aroma picante a granja, y esto hace que se potencie el crecimiento de una corteza pegajosa al tacto y de color anaranjado.

Ejemplos

Epoisse, Munster (Francia), Milleens (Irlanda), Brick (Nueva Zelanda), St David (Gales), Taleme (Estados Unidos), Stinking Bishop (Gran Bretaña), Mungabareena (Australia).

Otros quesos semiblandos.

Características

Los quesos de este grupo han sido ligeramente prensados para extraerles más humedad antes de lavarlos y generan una corteza de color rosa anaranjado. Si se les deja madurar en oscuridad, desarrollan un moho grisáceo que se limpia o se cepilla de forma continua hasta obtener una corteza, cuya textura recuerda a la del cuero, que protege el queso mientras madura, impidiendo que pierda humedad. Estos quesos tienen una textura flexible y elástica, y un aroma entre suave y agridulce.

Ejemplos

Edam (Holanda), Tallegio (Italia), Raclette, Port Salut (Francia), Port Nicholson (Nueva Zelanda), Monterrey Jack (Estados Unidos), Oaxaca (México), Guayanés (Venezuela), Mar del Plata (Argentina), Kasseri (Grecia), Gubbeens, Milleens (Irlanda) y Havarti (Dinamarca).

De textura firme o dura

La característica más típica de este grupo es una corteza firme con una textura dura y correosa.

Características

Para conseguir la textura dura se corta la cuajada muy fina (que recuerda al queso casero grumoso) y se prensa durante horas, e incluso días para extraer el suero y la humedad. Tradicionalmente, muchos de los quesos se envolvían en tela, pero hoy la mayoría se maduran en plástico. El proceso puede llevar algunos días o, en algunos casos, como en los del Emmental y el Parmesano, algunos años, lo que les permite desarrollar una textura dura que incluso puede hacer que algunos se desmoronen al cortarlos.

Ejemplos

Cheddar (Reino Unido, Nueva Zelanda, Canadá, Australia), Cheshire, Lancashire (Reino Unido), Manchego, Idiazábal (España), Parmesano (Italia), Emmental (Suiza), Desmond (Irlanda) y Dry Jack (Estados Unidos).

Queso azul

Estos quesos se caracterizan por su corteza blanca, con pelusa, pegajosa o dura, y por las venas azules que los atraviesan.

Características

Varían desde los quesos tipo Brie, con una textura rica, cremosa y semisólida y sabor suave, hasta los duros y densos con sabor intenso, herbáceo y picante. Se elaboran, bien añadiendo un moho, el Penicillium roqueforti, a la leche o, en el caso del tipo Brie, inyectando éste en el queso aún sin madurar. Para garantizar que el moho se extienda de forma homogénea por el interior del queso, se emplean varillas de acero inoxidable para atravesarlo hasta el centro, permitiendo que el aire penetre en su interior. Esto hace que el moho se vuelva azul y cree el característico aspecto de porcelana rota. La extendida idea de que el color azul procede de hilos de cobre no tiene ningún fundamento.

Ejemplos

Roquefort, St Agur, Bresse Blue (Francia), Blue Stilton (Reino Unido), Cashel Blue (Irlanda), Gorgonzola, Dolcelatte (Italia), Cabrales (España), Danish Blue (Dinamarca), Gippsland Blue (Australia) y Kikorangi (Nueva Zelanda).

Quesos aromatizados

Estos quesos tienen diversos tipos de cortezas.

Características

Se elaboran añadiendo distintos sabores a quesos semicurados. Esto puede hacerse bien cuando la cuajada está fresca, para que se produzca una maduración conjunta, o dejando que el queso esté semicurado antes de triturarlo, mezclando los aromatizantes y más tarde prensándolo de nuevo para, a continuación, dejarlo madurar varios días o incluso meses. La popularidad de este tipo de quesos ha aumentado mucho desde comienzos de la década de 1990. Los aditivos típicos son frutas, nueces, hierbas aromáticas, especias, vinos, pescados, otros quesos e incluso jamón. Aquellos a los que se les añaden frutas como el albaricoque y la piña suelen ser bastante dulces y son especialmente apropiados como postre.

Ejemplos

Cheddar con dátiles y nueces, Stilton con albaricoque, Wensleydale con jengibre, Red Leicester con ajo y queso cremoso batido (Reino Unido), Gouda con comino (Holanda), Raclette con pimienta en grano (Francia).

En resumen los quesos se clasifican de la siguiente manera:

Los quesos elaborados a partir de leche de vaca son los más suaves y los de leche de cabra son los más fuertes. También en muchas variedades se utiliza la mezcla de leche de diferente origen.

Compra y almacenamiento

El queso para consumo doméstico debe envolverse en papel parafinado (o a prueba de grasa, si no se puede conseguir éste); debe mantenerse en condiciones normales de refrigeración y guardarse en un recipiente de plástico para impedir que absorba olores de otros productos y que se seque. El papel parafinado permite que el queso respire, mientras que el plástico para envolver hará que el queso sude y puede favorecer el crecimiento de mohos. Es conveniente guardar los quesos azules y los de cabra en recipientes separados para impedir la contaminación cruzada de ambos por mohos y olores.

Los quesos blandos deben comprarse lo más cerca posible de la fecha óptima para su consumo y en el plazo de pocos días se deben comer, mientras que los quesos curados y azules, que ya han madurado y son más resistentes, pueden conservarse durante días, e incluso semanas, si se envuelven con cuidado.

Equipos Auxiliares

Una quesera típica que funcione de manera semi-automatizada y se evite al máximo la manipulación de la leche y el derrame debe contar con los siguientes componentes para poder decir que cumple con todas las disposiciones reguladoras, industriales, sanitarias y ambientales:

Cántaros o Pichingas de aluminio

Tanque para recepción de leche

Bomba para trasiego de leche

Medidor de Flujo digital

Intercambiador de calor de placas

Separadora centrífuga y normalizadora

Tanque para almacenar leche cruda

Intercambiador de calor de placas

Tanque para crema

Marmita

Pasteurizador de Placas

Tina Quesera de doble chaqueta con agitadores integrados

Liras de acero inoxidable

Palas de acero inoxidable

Tanque para salmuera

Molino

Moldes de acero inoxidable

Prensa Hidráulica

Mesa de Trabajo

Máquina selladora al vacío

Accesorios y tuberías

Planta Eléctrica

Banco de Hielo

Compresor de aire

Tanque de acero inoxidable para el lacto-suero

Tanque para Almacenar agua

La forma correcta de almacenamiento es el uso de un tanque de acero inoxidable.

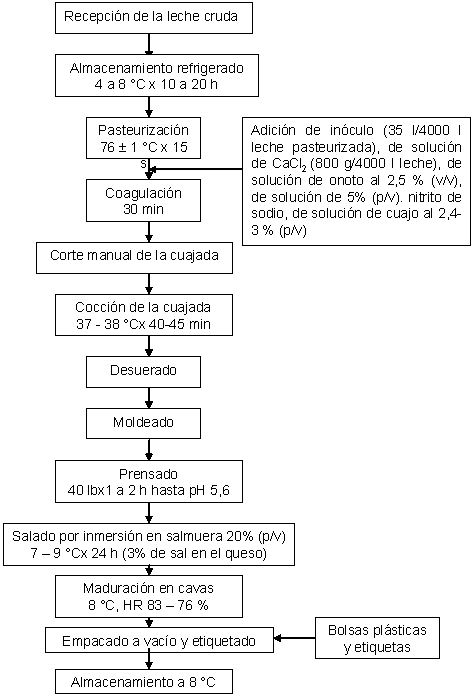

Proceso de Manufactura

Los procesos de manufactura entre las empresas del sector analizado, son variados entre si. Sin embargo la caracterización antes hecha puede describirse como lo muestra la siguiente tabla.

Especificaciones del proceso de manufactura

MAQUINARIA ESPECIFICACIONES

Cántaros o Pichingas Son recipientes de aluminio o plástico, tienen una capacidad para 40 litros y bidones plásticos de 208 litros

Medidor de Flujo Es un dispositivo digital de medición del flujo de la leche y registra la cantidad de leche acopiada durante el día en unidades de litro.

Balanza Es mecánica y de indicación por aguja.

Intercambiador de calor de Placas Funciona a contracorriente, en una dirección va la leche más o menos a 28º C y en la otra va el agua fría normalmente a 2º C, ambas en placas de por medio, sin tener contacto directo entre sí.

Tanques de Almacenamiento Tanques de diferentes capacidades desde

Descremadora Con capacidades entre 300 galones (1,200 litros) hasta 1,500 galones (6,000 litros) por hora y pueden descremar total o parcialmente desde 0.1 % hasta 55 % de grasa dependiendo la temperatura a que realicen esta operación.

Marmita Alcanza 90ºC, suficiente para fundir la cuajada.

Pasteurizador de Placas Está compuesto por tres zonas, una al centro que es la zona de regeneración, una al lado derecho que es la zona de calentamiento y la otra al lado izquierdo que es la zona de enfriamiento para realizar el tratamiento térmico completo con capacidad de 1,500 galones (6,000 litros) por hora.

Pasteurizador de Batch Este realiza un tratamiento térmico lento hasta lograr la temperatura máxima de pasteurización y la capacidad puede ser de 2,500 galones (10,000 litros).

Tinas Queseras Las Sencillas son utilizadas para procesarleche cruda y las de doble chaqueta que también pueden servir para pasteurización lenta, tienen una capacidad hasta 4,000 galones de leche (15,000 litros).

Liras Cortan la cuajada en forma de dados de un tamaño aproximado de i centímetro cúbico

Palas Se usan para la agitación y el trasiego de la cuajada.

Picadora La cuajada chedderizada se pasa por esta máquina para obtener pequeños gránulos multiformes, que los disponen para el proceso del salado de manera homogénea.

Moldes Compuesto de tres partes: un cuerpo y dos tapas, una inferior y otra superior, aunque las dimensiones son variadas, los más que se usan son los que sacan un queso de 40 libras (18 kilogramos).

Prensa Hidráulica Una vez colocados los moldes por lo general 7 moldes por pistones variando entre 4 y 10 pistones repartidos en dos partes para dar una capacidad de prensado de 1,120 libras (508 kilogramos) a 2800 libras (1,270 kilogramos) de queso, por lote cada 48 horas.

Mesa de Trabajo Se utiliza para rellenar los moldes con cuajada, cortar y empacar queso y para otros menesteres propios de la producción, normalmente tiene una dimensión de 1 metro de ancho por tres metros de largo, lo suficiente para que trabajen 6 personas.

Máquina sellador al vacío Para los requerimientos de algunos clientes y la venta al detalle se hace uso de la selladora (empacadora) de queso al vacío y pueda mantener la vida útil declarada en la etiqueta y resguardar su inocuidad.

Planta eléctrica Son plantas de emergencia y su capacidad puede oscilar entre los 15 KVA hasta 50 KVA.

Caldera Es un generador de calor con capacidad vapor de aproximadamente 250 kilogramos de vapor por hora.

Compresor de aire Debe tener una capacidad para mantener una presión por encima de las 100 psi.

Tanque para el suero Debe ser acero inoxidable para utilizar el suero no solamente como alimento para animales, sino también para elaborar otros productos aptos para el consumo humano y debe tener una capacidad de unos 10,000 litros

Tanque para almacenar agua Si se procesa por lo general 15,000 litros de leche y el consumo estimado es de 3 litros de agua por cada litro procesado, este tanque debe tener una capacidad de por lo menos 30,000 litros de agua.

Descripción y Uso del Proceso

La elaboración del queso en términos generales es muy parecida entre los distintos tipos de quesos. Sin embargo, existen algunos cambios importantes en algunas operaciones unitarias dentro de la variedad de productos. Para los efectos de este estudio la descripción que se plantea es la del queso Morolique, ya que es el más representativo de los quesos que se producen en Nicaragua y porque es el que tiene mayor demanda en el extranjero.

A continuación se describe el proceso de obtención de este producto. Cabe señalar que no todas las queseras del sector cuentan con todos los requerimientos tecnológicos que la siguiente descripción menciona, lo que normalmente repercute en el tiempo de producción y rendimiento de la materia prima al aumentar la manipulación de la leche.

a) Recibo de leche en planta:

La leche cruda es transportada en cisternas de acero inoxidable y en bidones plásticos, por medio de camiones de baranda, una vez que llega a la planta procesadora se procede al lavado de los tanques normalmente en áreas externas a la planta.

Cuando la leche entra a la planta se toma muestras la misma para la realización de análisis, cuyos resultados deben cumplir con los parámetros establecidos para la aceptación (Temperatura máxima: 28° C, Organolépticos: olor, sabor y color característicos de leche cruda, Prueba de Alcohol: no debe presentar reacción o formación de coágulos) y posterior recepción del lote, descargándola en la tina de recepción de leche.

Se realizan otros análisis de la leche una vez descargada para evaluar su calidad: Reductasa (Reducción del azul de metileno) y Acidez.

b) Higienización / Medición / Enfriamiento:

Le leche se hace pasar por un filtro de tela fina, en ese momento puede ser medida ya sea por volumen (contando el número de pichingas llenas y su nivel) o a través de una balanza incorporada al tanque de recepción para medir el peso.

Luego se bombea hacia el sistema de enfriamiento de placas para bajar su temperatura a 4° C. Este procedimiento no siempre se cumple en todas las queseras.

c) Almacenamiento de leche en planta:

La leche cruda enfriada es almacenada en los tanques silos de leche cruda, antes de ser impulsada a la línea de proceso.

Tanques de

Almacenamiento

d) Estandarización:

La leche cruda, es bombeada hacia la descremadora para estandarizar el contenido de materia grasa a 2.5 %, separando la grasa en exceso del parámetro en forma de crema.

e) Pasteurización / Enfriamiento / Traslado de leche:

La leche es impulsada hacia el intercambiador de calor de placas denominado (sistema de pasteurización HTST) por medio de bombeo, en el cual se realiza el ciclo de pasteurización a 76º C durante 15 segundos en la sección de calentamiento del intercambiador de calor y el tubo de mantenimiento (serpentín) para ser enfriada en la sección de enfriamiento del HTST hasta 33-34º C, luego es impulsada a la tina en la que se elaborará el producto.

f) Inoculación:

La leche calentada hasta 33-34º C se le agrega los aditivos (Cuajo líquido y cultivos lácticos mesófilos) y se agita para lograr una distribución homogénea de los aditivos. Esta operación es realizada en un tiempo aproximado de 10-15 minutos.

g) Coagulación:

La mezcla inoculada coagula totalmente a 33-34° C durante un periodo de 30-40 minutos.

Densidad de la leche cogulada Cuba de cuajado

h) Corte manual de la cuajada:

Una vez que se lleva a cabo la coagulación de la leche (33-34 º C) se procede al corte del producto formado utilizando liras de acero inoxidable provistas de cuerdas de acero inoxidable tensadas, que son las que realizan el corte de la leche cuajada. Esta operación es realizada en un tiempo de aproximadamente 10-15 minutos.

Lira o cuchilla y el movimiento de la lira en el cuajo

i) Desuerado:

Se da previamente 30 minutos de agitación rápida auxiliado con las palas plásticas y 10 minutos de agitación lenta y se procede a realizar el desuerado total del producto a 33-34 º C durante 45 minutos, haciendo drenar todo el suero contenido en él.

j) Molienda / Salado:

El queso concentrado a 33-34º C, en una alternativa, es llevado en bloque a la máquina picadora para su trituración y se le va agregando la sal con una dosificación de 0.18 libras de sal por cada 4 litros de leche procesada. La otra alternativa es desuerar y reintegrar el 20 % del suero con una concentración de sal del 7 % peso / volumen. Es agitado durante 15 minutos para lograr un salado homogéneo, se desuera totalmente y es llevado en bloque a la máquina picadora para su trituración. En ambos procesos se logra tener en el producto final una concentración de sal de 4.5 %.

k) Moldeo /Prensado:

El producto salado (33-34º C) es colocado en moldes de acero inoxidable y prensados a 100 PSI en una prensa hidráulica por un periodo de 48 horas.

Introduciendo cuajo en molde. Moldes listos para prensar. Prensado de quesos

l) Maduración:

Es la última fase de la fabricación del queso. La cuajada, antes de iniciarse la maduración, presenta una capacidad, volumen y forma ya determinadas. Suele ser ácida en razón de la presencia de ácido láctico. En el caso de los quesos frescos la fabricación se interrumpe en esta fase. Los demás tipos de queso sufren una maduración más o menos pronunciada, que es un fenómeno complejo y más conocido.

-

Los quesos duros: maduran en condiciones que eviten el crecimiento superficial de microorganismos y disminuyan la actividad de los microorganismos y enzimas del interior. La maduración ha de ser un proceso lento y uniforme en toda la masa del queso, no debe afectar el tamaño.

-

Los quesos blandos: se mantienen en condiciones que favorezcan el crecimiento de microorganismos en su superficie, tanto mohos (Penicillium amemberti en queso Camembert), como bacterias Brevibacterium linens en queso Limnurger). Los enzimas producidos por estos microorganismos se difundirán hacia el interior del queso, progresando la maduración en esta dirección. La forma plana y el tamaño relativamente pequeño de estos quesos favorecerán dicho proceso.

-

Un sistema intermedio sería el utilizado en los quesos madurados internamente por mohos (quesos azules). Al inicio, los microorganismos y sus enzimas son responsables de cambios en el interior del queso. Posteriormente se favorece la penetración de aire al interior del queso, introduciéndose, de forma natural o mediante inoculación, mohos como Penicillium roqueforti, responsable del sabor y aspecto característicos de estos quesos.

m) Empaque:

El producto terminado es empacado en bolsas de Poli-Etileno de Baja Densidad.

Almacenamiento de quesos prensados Empaque al vacío

n) Almacenamiento:

Los quesos son llevados al cuarto frío de almacenamiento de producto terminado manteniéndose la temperatura a 4-8º C para garantizar una vida útil de 60 días.

o) Expendio:

El producto es vendido algunas veces en planta, otras veces se transporta al extranjero directamente en camiones provistos de frío para mantener la temperatura adecuada entre 4-6º C.

Quesos en sala frigorífera

Diagrama de Flujo de Proceso de Elaboración de Queso Tipo

Factores que disminuyen el rendimiento de la leche al producir queso y cómo evitarlos.

A continuación se describen los principales diez factores que hacen que no se aproveche en su totalidad el potencial de la leche para la fabricación de queso; es decir, que no se recupere en forma de queso el 75 % de las proteínas ni el 93 % de la materia grasa, y los cuidados que se deben tener para prevenirlos o minimizarlos.

Con demasiada frecuencia no se les presta mucha atención a estos factores porque, vistos por separado, sus efectos sobre el rendimiento son modestos. Irónicamente, otro factor que contribuye a este menosprecio es la obtención de utilidades razonables con procesos ineficientes. Sin embargo, esta situación puede cambiar radicalmente cuando varios de los factores están presentes a la vez. El impacto conjunto no es despreciable; como veremos abajo, se puede perder hasta 20 % o más del queso por desatender estos factores.

Aunque la solución a estos problemas es mayormente de índole técnica, el sistema gerencial juega un papel importante. En este sentido, pensar y actuar en términos de ganar-ganar en las relaciones con los productores de leche, tener sistemas de mantenimiento preventivo y valorar la capacitación del personal son algunas de las estrategias gerenciales de alto apalancamiento para la optimización de los rendimientos.

Otra reflexión importante tiene que ver con el reconocimiento de que la labor de optimización no es asunto exclusivo de la empresa fabricante de quesos, sino que comienza en el establo del productor de leche y continúa fuera de la fábrica, durante el transporte y comercialización de los productos terminados.

Atender con eficacia los factores que se describen enseguida es una labor que requiere constancia de propósitos y visión a largo plazo. Ciertamente es una tarea difícil y ardua, por lo que el compromiso de la alta gerencia es esencial para el éxito.

Atención en la finca y en la planta industrial.

1. Mastitis. Si la leche tiene conteo de células somáticas del orden de 400,000/ml o mayor, la recuperación de proteína y de grasa disminuye en forma creciente. En otras palabras, si las vacas padecen de mastitis clínica, o aún subclínica, es posible que sólo se recupere menos del 73 % de las proteínas y menos del 92 % de la materia grasa. En el caso de mastitis subclínica, la infección disminuye los contenidos de caseína, grasa y lactosa, y aumenta el contenido de proteínas lactoséricas y el pH .

2. Tiempo largo a temperatura ambiente. Si el enfriamiento de la leche en la finca es lento o inexistente, y el transporte de la leche a la planta procesadora es lento y tardado, la población microbiana aumenta aceleradamente después de una cuantas horas, luego que cesa la actividad protectora del sistema de la enzima lacto-peroxidasa naturalmente presente en la leche.

3. Tiempo largo de almacenamiento de la leche fría. Si el enfriamiento de la leche en la finca es lento y luego ésta se almacena fría en un silo durante más de tres días, a temperaturas entre 3 °C y 7 °C, aumentan significativamente las cuentas microbianas, particularmente de bacterias que crecen a bajas temperaturas, tales como las de la especie Pseudomonas y, como consecuencia, aumentan la concentración de enzimas extracelulares proteolíticas y lipolíticas, el contenido de nitrógeno soluble y la concentración de ácidos grasos libres.

De esta manera, el daño enzimático causado por enzimas de origen bacteriano puede agravar las pérdidas causadas por la mastitis. El efecto final es que disminuye la cantidad de proteína y grasa que se puede recuperar en forma de queso.

4. Exceso de agitación y bombeo de la leche. Estos factores, además de acelerar la oxidación (rancidez) de la leche, promueven fuertemente la separación de la grasa de la leche. La gran mayoría de esta grasa separada pasará al lactosuero, en lugar de contribuir al rendimiento del queso. Este solo factor puede hacer que la recuperación de grasa sea menor del 90 %. Siempre se debe buscar la forma de que la leche sufra la mínima agitación mecánica, desde el ordeño hasta la coagulación en la tina de quesería.

5. No añadir cloruro de calcio a la leche para quesería. El cloruro de calcio tiene como función darle mayor firmeza mecánica a la cuajada. Esto es particularmente importante cuando se trata de leche pasteurizada porque, durante la pasteurización, se da un proceso normal de descalcificación parcial de las caseínas.

La cantidad que se debe añadir es no más del 0.02 % en peso, con respecto al peso de la leche. Si el quesero desea utilizar una preparación comercial de cloruro de calcio, ya disuelto en forma de solución concentrada, debe añadir la cantidad recomendada por el fabricante. Si decide usar cloruro de calcio en polvo, deberá pesar la cantidad correspondiente y disolverla en por lo menos diez veces mayor cantidad de agua limpia, desde el punto de vista microbiológico (agua purificada). De hecho, siempre es recomendable diluir el cloruro de calcio por un factor de cerca de diez, aunque se trate de una preparación comercial, para facilitar la uniformidad de su concentración en todo el volumen de la leche.

La ausencia de cloruro de calcio hace que muchas veces la cuajada tenga poca firmeza mecánica y, entonces, al cortarla, se generarán cantidades innecesarias de “polvo” o “finos” de cuajada, que se depositan en el fondo de la tina de quesería y se van con el lactosuero, en lugar de contribuir al rendimiento de queso.

6. No diluir apropiadamente el cuajo. El cuajo se debe diluir en aproximadamente 40 veces su volumen, usando siempre agua microbiológicamente limpia, pero nunca agua clorada pues el cloro inactiva al cuajo en cuestión de unos cuantos minutos. La dilución se debe hacer justo antes de añadir el cuajo a la leche.

El propósito de esta dilución es permitir que la concentración de cuajo sea uniforme en todo el volumen de la leche. De otra manera, la cuajada quedará con firmeza desigual en distintas regiones de la tina de quesería y esto también promueve la formación innecesaria de “finos” de cuajada durante el corte, que disminuyen el rendimiento de queso.

7. Corte prematuro de la cuajada. Es importante no cortar la cuajada antes de que tenga su firmeza óptima, por la misma razón que se describe en los dos puntos anteriores. Antes de cortarla, la cuajada debe tener una firmeza óptima, que depende del tipo de queso. Además, la velocidad de corte, el programa de agitación de la cuajada y el programa de calentamiento o cocción, cuando están bien diseñados y se ejecutan de acuerdo a diseño, constituyen la esencia de un buen proceso de quesería, tanto en cuanto a calidad como en cuanto a rendimiento.

El momento óptimo de corte se determina usando una espátula limpia, haciendo un pequeño corte en la cuajada y luego introduciendo con cuidado la espátula por debajo de la zona de corte, procediendo luego a empujar hacia arriba lentamente, observando la apariencia de la cuajada, que se irá abriendo a medida que es empujada hacia arriba. Si el corte es limpio y la superficie tiene apariencia brillante y el lactosuero que se expulsa de la cuajada en la zona de corte es casi transparente y de color verde-amarillento, se puede proceder a cortar la cuajada.

8. Defectos en el diseño o estado de las liras. Para tener rendimientos razonables de queso, es indispensable cortar la cuajada, y nunca romperla. Para cortar una cuajada, se requiere una lira especial, diseñada especialmente para este propósito.

La lira debe tener un bastidor que sea rígido pero no demasiado grueso; de otra manera, el arista frontal del bastidor romperá la cuajada a medida que la lira avanza a lo largo y ancho de la tina de quesería (en lugar de cortarla) una y otra vez, día tras día, acumulando pérdidas innecesarias de rendimiento y de utilidades.

El bastidor de la lira debe estar fabricado de acero inoxidable especial. Los hilos deben ser de acero inoxidable especial para este uso (lo más delgado posible pero con la resistencia mecánica y flexibilidad necesarias para que no se rompa) y deben estar libres de nudos.

Finalmente, las medidas de la lira deben corresponder con precisión a las medidas de la tina de quesería. Lo único recomendable en este caso es no intentar fabricar las liras, sino enviarlas a hacer a la medida, a una empresa especializada. De otra manera, una lira defectuosa causará constantemente pérdidas innecesarias de rendimiento. Es importante que los hilos no sean de nylon, de hilo para pescar, de cuerda de guitarra ni de otros materiales que no sean acero inoxidable especial, pues esos materiales son muy difíciles de higienizar y no tienen las propiedades mecánicas óptimas para minimizar la formación de “finos” de queso.

Una lira mal diseñada o en mal estado es, con mucha frecuencia, la principal causa de pérdidas innecesarias de rendimiento. Desde luego, romper la cuajada con cualquier otro instrumento es aún más costoso para el quesero pues las pérdidas son altísimas. Sin el uso de liras, es de lo más común encontrar empresas pequeñas en las que la falta de atención a este factor hace que se recupere menos del 60 % de las proteínas y menos del 75 % de la grasa. Esto implica más del 20 % de pérdida innecesaria en la cantidad de queso que se podría y se debería obtener.

Pero, aún usando liras, si están mal diseñadas o en mal estado, es común encontrar empresas en las que se recupera menos del 67 % de las proteínas y menos del 84 % de la grasa. En este caso, se deja de obtener alrededor del 10 % de la cantidad de queso que se podría y debería obtener. En términos de rendimiento, no es inusual que en la práctica industrial estos últimos factores sean una de las principales causas de pérdidas. Bajo condiciones cuidadosas de diseño y operación, las pérdidas por finos no deberían ser mayores del 0.5% de la cantidad de queso.

Para tener una idea clara de lo grave que puede ser esto, basta recordar que las pérdidas innecesarias del orden del 10 % al 20 % son casi iguales o inclusive mayores que el margen de utilidad del quesero, por lo que bajo estas condiciones sólo se podrán tener ingresos de subsistencia, en el mejor de los casos, y nunca se tendrán las utilidades necesarias para reinvertir en mejorar todos los procesos y para elevar el nivel de vida de todos los que dependen del desempeño de la empresa. Junto con la pasteurización de la leche, contar con liras adecuadas es la inversión más rentable que puede hacer un quesero.

9. Contenido de humedad en el queso fuera de control. Todo queso tiene un diseño en cuanto a su contenido óptimo de humedad. Ese contenido debe ser el que prefiere el cliente. Entonces, toda desviación respecto a la humedad óptima representa para el quesero un aumento en el costo. Peor aún, el aumento en costo no es directamente proporcional a la desviación, sino que es más que directamente proporcional, es una función cuadrática.

Si el contenido de humedad es menor de lo deseado, el rendimiento será menor y el queso no tendrá las características que el cliente espera. Si el contenido de humedad es mayor de lo deseado, el queso tampoco tendrá las características que el cliente espera y, por otro lado, disminuye la vida de anaquel del queso; es decir, se vuelve más perecedero y esto aumentará la frecuencia de reclamaciones, quejas y devoluciones. En ambos casos, el quesero pierde utilidades.

Como se verá más adelante, el control de la humedad en el queso se logra esencialmente cortando la cuajada en forma de cubos de un cierto tamaño, agitando cuidadosamente la cuajada y, en ciertos casos, combinando lo anterior con calentamiento gradual y lento de la cuajada, hasta que el maestro quesero, con su experiencia, determine mediante examen de la textura que la cuajada tiene la humedad apropiada.

Por otro lado, es imposible no tener variaciones. La clave está en tener la humedad (y el resto del proceso) bajo control estadístico; es decir, con variabilidad controlada. Luego de conseguir tener la variación controlada, se debe trabajar sobre el sistema, para mejorarlo continuamente. El mejoramiento continuo hará que la variación vaya disminuyendo cada vez más. Aquí, es importante recordar que un proceso bajo control estadístico ya tiene la mayor calidad posible y el menor costo posible, a menos que se haga un cambio de fondo en el proceso.

10. Sistemas inadecuados de medición y calibración. Muchas veces, los resultados insatisfactorios no se deben a los factores mencionados arriba o inclusive a pérdidas reales en el rendimiento, sino a equivocaciones originadas por errores en los sistemas de medición y por la falta de calibración de los instrumentos usados en la planta de quesería. Las equivocaciones más comunes son las siguientes:

1. Cuantificar la leche usando unidades de volumen (litros, galones, etc.), en lugar de hacerlo en unidades de masa (kilogramos, libras, etc.). El error se introduce debido a que el volumen de la leche depende de la temperatura y en un proceso de quesería la leche está, en distintos momentos, a temperaturas dentro del rango entre 3°C y 72°C.

2. Hacer análisis o mediciones de laboratorio y de proceso con procedimientos diferentes a los que especifican los métodos oficiales o estandarizados.

3. No calibrar periódicamente los instrumentos de planta y de laboratorio (básculas, balanzas, termómetros, medidores de PH, medidores de flujo etc.). Esto causa errores de precisión y de exactitud.

4. Procedimientos inadecuados de muestreo de leche, queso, lactosuero, etc.

En algunos países, el reto es especialmente complejo debido a la coexistencia de diversos sistemas de unidades de medición: el sistema inglés (libras, galones, pulgadas, grados Fahrenheit, etc.), el sistema métrico (kilogramos, litros, centímetros, grados Celsius, etc.), el sistema colonial español (varas, por ejemplo) y, además, la tradición entre algunos queseros y productores de leche de considerar que un galón contiene 4.0 litros, siendo que contiene 3.875 litros.

Control de calidad en la elaboración del queso

En la industria de productos lácteos, la elaboración de queso es un proceso complejo desde el punto de vista de la calidad, aún en el caso de quesos blancos o frescos “simples” fabricados por coagulación enzimática con cuajo, en ausencia de fermentos. Por ejemplo, en relación a los aspectos técnicos de la calidad del queso y de su mejoramiento, incluyendo los aspectos relacionados con la inocuidad, el sistema de causas de variación es grande y, a manera de ilustración, aquí se señalan solamente algunas de las causas más importantes:

1. La leche. Por su origen biológico, es intrínsecamente variable en cuanto a contenidos y estado fisicoquímico de materia grasa y proteína, relación entre materia grasa y caseínas, PH y características de la población microbiana.

2. El manejo de la leche. La falta de higiene, los tiempos largos a temperatura ambiente, la agitación y el bombeo excesivo promueven la separación y la oxidación de la materia grasa y la degradación de grasas y proteínas.

Limpieza continua de manos instrumentos y modes después de ser usados

3. El proceso en la tina de quesería. Aquí, el propósito principal es recuperar la mayor cantidad posible de los sólidos de la leche y controlar la textura y el contenido de humedad de la cuajada, de acuerdo al diseño del queso. Este es siempre un proceso clave. Hay interacciones muy importantes entre el nivel de conocimiento del personal y el diseño y estado del equipo, accesorios e instrumentos de medición. Las variaciones introducidas en este proceso son casi imposibles de corregir posteriormente.

4. La filosofía gerencial de la empresa. Toda empresa tiene políticas sobre cómo comprar, cómo vender, a quién contratar, cómo capacitar, cómo recompensar, cómo reducir costos, etc. Por ejemplo, el medio ambiente en la sala de manufactura y el resto de la empresa, tanto físico como psicológico, es una manifestación importante de la filosofía gerencial. Con frecuencia, aquí se encuentran causas importantes por las que la fabricación de queso es innecesariamente menos productiva de lo que pudiera y debiera ser. Todas estas fuentes de variación están interrelacionadas.

Si la variación no está controlada, como sucede en la mayoría de los casos, el proceso de fabricación es impredecible y, por consiguiente, también serán impredecibles los rendimientos, los costos y los atributos de calidad del queso. Si bien es cierto que la variación no se puede eliminar, debido a la incertidumbre y complejidad intrínsecas a todos los procesos, sí es posible y deseable controlarla dentro de ciertos límites, que se hacen cada vez más estrechos a medida que transcurre el tiempo dedicado al mejoramiento. Claramente, el éxito de un sistema como HACCP (que es el sistema de calidad usual en las empresas que fabrican productos alimenticios) requiere el compromiso por parte de la gerencia, mismo que debe incluir la educación y la capacitación de todos los empleados.

Queso semicurado

Cisterna de leche fresca

Transvasando leche fresca

Salida suero de tanque de enfriamiento

Descargar

| Enviado por: | Kalu |

| Idioma: | castellano |

| País: | Nicaragua |