Industria y Materiales

Procedimiento de comunicación y mantenimiento en una empresa

Índice

1.- objeto Pág. 2

2.- alcance Pág. 2

3.- referencias Pág. 2

4.- definiciones Pág. 3

5.- desarrollo Pág. 3

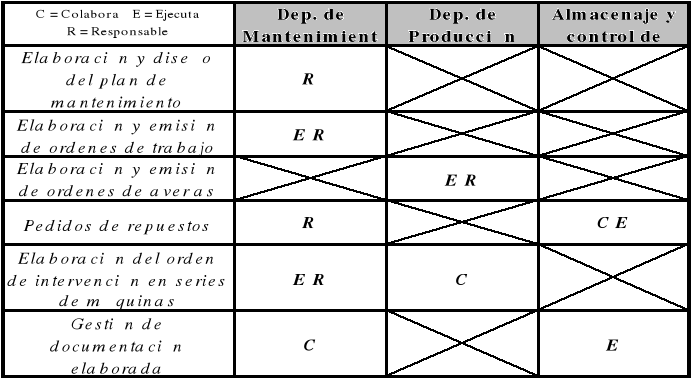

6.- cuadro de responsabilidades Pág. 6

7.- anexos Pág. 7

1.- Objeto:

El presente trabajo pretende elaborar un procedimiento para la realización del mantenimiento de las máquinas que componen el proceso de fabricación de una empresa.

De forma y manera que se puedan establecer unas pautas de intervención específicas para que los tiempos de paro del proceso productivo sean los menos posibles, y además estos deberán ser siempre entendidos como paros estratégicos para la sustitución preventiva de componentes.

2.- Alcance:

Sin duda alguna, el presente trabajo debe profundizar en la constitución y funcionamiento de las máquinas. Un conocimiento profundo nos asegura el rendimiento óptimo de las máquinas.

Presuponemos que tenemos los esquemas neumáticos, hidráulicos y/o eléctricos de las máquinas empleadas en el proceso productivo de nuestra empresa y que nuestro departamento técnico va a ser capaz de elaborar relaciones de vida útiles de los componentes de desgaste: rodamientos, engranajes, cojinetes,...

3.- Referencias:

Manuales de comunicación interna de la empresa.

Manuales sobre derechos y obligaciones del cargo según la relación de puesto de trabajo de la empresa.

4.- Definiciones:

A continuación pasamos a definir una serie de términos que vamos a emplear, y que además de eso, es necesario tener clara su comprensión.

- Mantenimiento: Conjunto de trabajos encaminadas a mantener el funcionamiento óptimo de instalaciones y equipos, teniendo en cuenta la calidad del producto, la seguridad de las personas y máquinas y todo ello al menor coste posible.

- Funciones:

Optimizar el parque de máquinas

Asegurar la calidad del producto

Garantizar la seguridad de las personas

Reducir el coste de NO producción

Definir la política de mantenimiento

Intervenir en la compra e instalación de nuevos equipos

Programar la formación del personal

- Mantenimiento preventivo: Conjunto de acciones que se realizan con la intención de prever que se produzca la avería, el personal de mantenimiento realiza los trabajos de análisis y realiza intervenciones programadas para prevenir el paro.

- Mantenimiento correctivo: Acciones que se llevan a cabo antes de ocurrir el fallo, no se hace nada hasta que no se produce la avería. La preparación de los trabajos a realizar se planifican después de analizado el alcance de la avería, los repuestos se piden en función de este análisis.

5.- Desarrollo:

Nos encontramos ante la situación que vamos a encontrar en cualquier empresa que nos solicite una planning de mantenimiento específico para dicha industria. En este caso, el peso recae sobre la persona responsable del mantenimiento optimo de la maquinaria y herramienta empleada.

Esa responsabilidad así como los procedimientos que permitan una correcta comunicación entre las distintas secciones y departamentos de la empresa es fundamental y vital para que en caso de algún problema en una máquina, asunción de responsabilidades por algún departamento, etc... todo esté claramente especificado.

Si nos centramos en la figura del responsable del mantenimiento, es él, la persona encargada de que todas las máquinas empleadas en el proceso productivo estén funcionando y en estado óptimo. Para ello, se deberá elabora un plan de mantenimiento preventivo, lo más exacto y fiable de manera que gastando lo estrictamente necesario, se consiga que la línea de producción no pare.

Como hemos mencionado la comunicación para la transmisión de órdenes debe ser lo más rápida posible, teniendo presente que todas ellas debe ir por escrito y firmadas. Para ello, realizaremos el diseño de unos partes que dependiendo del momento en que se elaboren tendrán un nombre diferente.

Suponemos una avería y narramos los pasos a seguir. Una vez que una máquina se para, debe ser elaborado el Parte de avería, para que una vez que esté elaborado, sea transmitido al departamento de mantenimiento. Dicho departamento, será en primera instancia de valorar y sopesar las prioridades con arreglo a la urgencia detallada en cada parte de avería.

Una vez establecido el orden de intervención, se procederá a ir a la maquina parada u objeto de intervención. Una vez, verificada la máquina, se detallará en el Parte de Intervención todo lo ocurrido durante la reparación o revisión de la máquina, tanto lo que son las horas de Mano de Obra como los materiales y repuestos sustituidos.

Toda esa cantidad de documentos elaborados deberán ser procesados con posterioridad siendo archivados en el lugar que corresponda, de tal manera que gracias a ellos se pueda elaborar un histórico de averías e intervenciones. En este caso puntual se trata de una intervención puntual, que ocasiona paradas no planificadas en la marcha productiva de la empresa. Sin duda algún, esto se evitaría en cierta medida gracias a un plan de mantenimiento preventivo.

Este plan de mantenimiento preventivo, tendría como objeto la evaluación de la maquinaria empleada en la cadena de montaje, de tal manera que se puedan establecer tiempos de vida útil de las máquinas, para que justo antes de que una parada por avería se produzca, realizar paradas estratégicas en los momento que menos perjudiquen a los intereses de la empresa. Es evidente que la elaboración de dicho plan de mantenimiento preventivo así como la responsabilidad del mismo corren por cuenta y riesgo del responsable de mantenimiento de la empresa. Deberá conocer la composición de la maquinaria empleada, previniendo el stockaje de los repuestos, así como su codificación individual.

La referencia establecida se podría realizar de la siguiente manera.

En primer lugar, vamos a colocar dos letras, correspondientes al aparato del que se va a realizar la codificación.

CAJA REDUCTORA ! CR

Una vez establecida las dos primeras letras de la referencia, es importante obtener del código alguna orientación sobre la descripción de ese código en cuestión. Para ello otorgamos tres letras significativas que se encuentren en dicha denominación.

RODAMIENTO DE RODILLOS ! RMR

En nuestro caso particular, encontramos que se disponen de 12 máquinas que montan este tipo de caja reductora, por lo que nos interesa saber la máquina destinataria de cada pieza. Tomaremos, pues, dos cifras numéricas, dado que consideramos el hecho de que no haya más de 99 máquinas iguales que monten lo mismo. Aquí tendremos como máximo 12.

MÁQUINA Nº 9 ! 09

Por último y siguiendo con la confección del código, debemos considerar el hecho de que la localización física del repuesto en nuestro almacén quede denotada de alguna manera en la referencia. Lo que haremos esta vez será, buscar un conjunto de 3 cifras, la primera alfabética y las segundas numéricas que lo localice en el espacio.

La 1ª letra, nos dirá el sector del almacén.

La 2ª cifra, el nº del pasillo de dicho sector.

La 3ª, la zona del pasillo.

Como se ha visto la nave donde se encuentra el almacén se encuentra dividida en 4 sectores (superficies) que forman cuatro cuadrados perfectos dentro de la nave.

Al mismo tiempo, estas zonas se componen de pasillos cortos y paralelo entre sí, pero perpendiculares con los pasillos centrales.

Es decir, podemos encontrar en el almacén numerosa cantidad de rodamientos, por ejemplo; los cuales pueden englobar distintas medidas. Tomando dos rodamientos de los componentes especificados encontramos:

Designación Dimensiones Capac. de Masa

Tipo carga dinám.

NJ d D B B1 C

mm. kN Kg

NJ315E 75 160 37 11 242 3,30

NJ2315E 75 160 37 11 330 4,90

Como se puede comprobar anteriormente, tenemos dos rodamientos distintos que, pese a tener dimensiones idénticas, tanto la Capacidad de carga dinámica como la Masa, son distintas. Aspectos muy importantes en la utilización de un determinado rodamiento u otro.

Obviamente en lo que a la situación física de los repuestos en el almacén se refiere, deberá ser configurada analizando aspectos importantes a tener en cuenta.

En todo almacén es fundamental e imprescindible tener una configuración de los repuestos apropiada, según su tamaño, su caducidad, su frecuencia de demanda, etc.

Bien pues esa configuración ordenada debe ser organizada por el responsable del mantenimiento, en la medida en que existe una ordenación especial dependiente del tipo de pieza, su frecuencia de reposición,....

No obstante y adjuntado a continuación podemos encontrar la personas a la que se le pedirán explicaciones en el momento de que algún fallo ocurra.

6.- Cuadro de responsabilidades:

7.- Anexo:

7.1.- Aviso de AVERÍA

7.2.- Aviso de INTERVENCIÓN

7

Descargar

| Enviado por: | Jorge Valls |

| Idioma: | castellano |

| País: | España |