Química

Polímeros

Polímeros

Definición

La palabra polímeros significa compuesto de varias partes y se emplea para designar las grandes moléculas o macromoléculas (elevadas de peso molecular) constituida por una cadena o una red de unidades repetitivas (monómero). El número de unidades que se repiten en una molécula grande se llama grado de polimerización.

En la mayoría de las sustancias orgánicas presente en la materia viva, como las proteínas, la madera, la quitina, el caucho y las resinas, son polímeros, también lo son muchas materias sintéticas como los plásticos, las fibras (nylon y rayón), los adhesivos, el vidrio y las porcelanas.

Estructura de polímeros

-

Los homopolímeros: son aquellos que están formados por unidades monoméricas idénticas.

-

Los copolímeros: son aquellos que están formados, por cuatro monómeros diferentes, que contienen irregularidades en cantidades menores en los extremos de la cadena y en las uniones de las ramas.

-

Copolímeros al azar: son aquellos monómeros que se agrupa en forma azarosa ( mezclados)

-

Copolímeros alternados: son aquellos monómeros que se van alternando.

-

Copolímeros en bloque: son aquellos monómeros diferentes que se van alternando en dos de cada tres unidades monoméricas unidad por valencias químicas en una sola cadena.

-

Copolímeros injertados: son aquellos monómeros que parten de una cadena lineal y van agregando ramificaciones.

Ilustraciones:

*Polímero lineal *Polímero ramificado *Polímero entrecruzado

Por ejemplo: A-A-A-A-A-A Por ejemplo: A-A-A-A-A-A Por ejemplo:A-A-A-B-B-B-A-A-A

B-B-B-B-B-B

-

Cantidades de polímeros ramificados: tienen diferentes grados, de este modo las cadenas son muchos mas cortas.

-

Los polímeros entrecruzados: estas cadenas están interconectadas por medio de ramificaciones y son mucho más cortas que las cadenas principales.

-

Entre los polímeros lineales y ramificados: constituyen la mayor parte de termoplásticos, estos pueden fundirse y moldearse varías veces. En cambio los polímeros termoestables están entrecruzados unidos por enlaces covalentes y no pueden volver a procesarse. El nombre con lo que se conocen (resina)

Clasificación

Polímeros naturales: son aquellos que proveen la naturaleza que mediante la fabricación se los aplican en los materiales se utilizaran de diversos fines. Por ejemplo la fabricación de las viviendas indumentarias, herramientas, etc.

También ha sido utilizada la madera y otros forrados por polímeros naturales como fibras vegetales, sedas, cueros, lana, etc.

Uno de los polímeros naturales es las fibras textiles (algodón, el lino, el yute, la madera, el cuero, la seda), son materias primas o recursos naturales, que están formados en un alto porcentaje.

Según su origen

-

Mineral: el petróleo es la principal materia prima de la que se obtiene la mayoría de los plásticos sintéticos, también se puede obtener a partir del gas natural o de la hulla.

-

Animal: la caseína (sustancia que se obtiene de la leche), es la materia con la que se obtiene la galatita, material plástico, con el que se fabrica peines, botones, etc.

-

Vegetal: a partir del látex (producido por ciertos árboles tropicales), se obtienen gomas y cauchos, a partir de la celulosa, es posible obtener celofán y celuloide.

Celuloide y celofán

El celuloide o nitrocelulosa es obtenido de la celulosa; este es resistente a los choques, se moldea con facilidad, sé reduce a láminas muy finas y tienen muy alta inflamabilidad. Se utiliza el ácido nítrico para los tratamientos y como catalizador el ácido sulfúrico.

En reemplazo del celuloide, se usa el acetato de celulosa, por que es resistente, poco inflamable, transparente y tenaz. Son tratados con ácido acético y como catalizador el ácido sulfúrico.

A partir de la celulosa se obtienen una pasta viscosa mediante los procesos realizados, por el cual se disuelve con hidróxido de sodio, para hacerlo pasar a una ranura larga y estrecha con un baño de ácido y así se obtiene una película de celofán.

Elastómeros. Definición

Un elastómero posee un alto grado de elasticidad que es característico del caucho: puede ser deformado considerablemente, para, sin embargo, volver a su forma original. En general, los elastómeros no tiene grupos muy polares o lugares muy aptos para puentes de hidrogeno: las cadenas extendidas no se ajustan muy bien entre si por lo que no pueden operar eficientemente las fuerzas de Van Der Waals.

Un requisito adicional: las cadenas largas de un elastómero se conectan entre si por enlaces cruzados ocasionales: deben ser suficientes para evitar el deslizamiento de las moléculas, pero no privar a las cadenas de la flexibilidad necesaria para extenderse con facilidad y volver nuevamente al desorden.

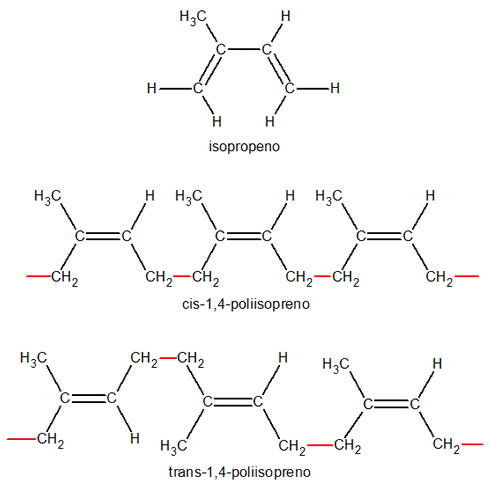

El caucho natural ilustra estos requisitos estructurales de un elastómero; cadenas largas y flexibles; fuerzas intermoleculares débiles y enlaces intermoleculares ocasionales. El caucho es cis-1,4-poliisopreno. Al no tener sustituyentes fuertemente polares, la atracción intermolecular queda limitada a las fuerzas de Van Der Waals, débiles por la configuración cis en todos los dobles enlaces. La figura que se encuentra a continuación compara las cadenas extendidas del caucho con la de su isómero trans. Apreciamos que la configuración trans permita cadenas extendidas muy regularmente zigzagueantes que pueden juntarse bien, cosa que no es posible para la configuración cis. El estéreoisómero totalmente trans se encuentra en la naturaleza en forma de gutapercha; es altamente cristalino y carece de elasticidad.

Caucho Natural

En la antigüedad todo el látex empleado en la industria del caucho se obtenía de árboles silvestres; en la actualidad se extrae de árboles cultivados que crecen bajo condiciones agrícolas reguladas.

Cuando el árbol del caucho o Hevea Brasiliensis tiene varios años, se practican incisiones poco profundas en su corteza, se las que fluye un líquido viscoso y blancuzco: látex .Periódicamente se retira el látex acumulado en recipientes atados al tronco, cada árbol rinde 5-6 litros por año.

El caucho se obtiene del árbol por medio de un tratamiento sistemático de "sangrado", que consiste en hacer un corte en forma de ángulo a través de la corteza profundizando hasta el cambium. Una pequeña vasija que cuelga en el tronco del árbol para recoger el látex, jugo lechoso que fluye lentamente de la herida del árbol.

Generalmente el porcentaje de caucho (hidrocarburo) decrece del tronco a las ramas y hojas. La época del año afecta a la composición del látex, así como el tipo de suelo y la línea o casta del árbol. El caucho es una secreción irreversible o producto de desecho del árbol, y cuanto más se extrae, tanto más la planta regenera. El caucho es producido en el protoplasma por reacciones bioquímicas de polimerización catalizadas por enzimas.

|

|

El análisis químico revela que el látex esta compuesto por:

Agua………………………..55-65%

Caucho (hidrocarburo)………..30-40%

Proteína………………………2-3%

Ácidos grasos y esteres………0.5-1%

Quebrachitol………………….0.5-1%

Sales inorgánicas…………... 0.4-0.6%

El látex fresco es transformado en caucho seco tan pronto como sea posible después de la recolección. Primeramente, se cuela por un tamiz de lámina perforada para eliminar partículas de hojas y corteza. En seguida se diluye de su concentración de 30-35% de caucho a un título aproximado de 12%. Algunas plantaciones usan un hidrómetro especial llamado Metralac, que determina el contenido sólido del látex sin realizar el ensayo por evaporación. Después de la dilución, se deja el látex en reposo un corto tiempo para que las materias no separadas por el tamiz (arena y cieno) se sedimenten. Entonces está dispuesto para la coagulación.

El ácido fórmico está considerado como el mejor de los coagulantes para el caucho natural, pero el ácido acético se uso también mucho. Otros ácidos, el alumbre ordinario y el alumbre de amonio han sido usados como coagulantes. La cantidad de ácido requerida, depende del estado de los árboles y de las condiciones climáticas. Los árboles jóvenes dan un látex inestable y durante la sangría ha de añadirse al mismo algo de amoníaco para asegurar su estabilidad hasta su manufactura. Este amoníaco ha de tomarse en cuenta al determinar la cantidad de ácido necesario. El látex de árboles grandes, que no ha recibido amoníaco, necesita 40 ml de ácido fórmico (90%) por cada 100 litros de látex (con 12% de sólidos). El ácido de 90% se diluye en agua hasta una concentración de 4% y se mezcla muy bien con el látex. El volumen de ácido debe controlarse cuidadosamente, pues el exceso impide la coagulación. En intervalo de pH de 5.05 a 4.77 está el punto isoeléctrico en que se efectúa la coagulación del caucho. Dicho intervalo se denomina también primera zona de sólido.

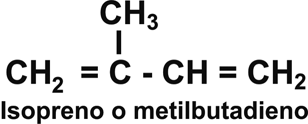

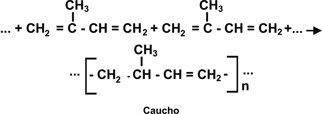

El caucho natural es un polímero se alto peso molecular formado por la condensación del monómero denominado isopreno, que es un hidrocarburo insaturado con un par de enlaces conjugados.

Al reunirse muchas moléculas de este monómero se origina el polímero de alto peso molecular, que es el caucho natural.

Como observa la macromolécula del caucho, presenta un doble enlace por cada unidad de monómero.

Este doble enlace hace que el caucho se envejezca perdiendo con el tiempo su resistencia y su elasticidad.

Para prevenir en parte ese proceso se le agregan sustancias denominadas antioxidantes.

El envejecimiento se debe a la fijación del oxigeno del aire sobre la doble ligadura.

Caucho Guayule

El arbusto guayule, perteneciente a la familia de las compuestas, es una fuente de caucho natural en América del norte. El guayule es indígena en el norte y centro de México y se extiende hasta Texas. El cultivo de este arbusto, que habita en un ambiente semidesértico, comenzó en 1942, año en que, a causa de la segunda guerra mundial, se corto el suministro de los principales países productores de caucho natural.

Lo contrario que el árbol del hevea, en el cual el látex circula por un sistema de canales, el caucho en el guayule esta encerrado en células. Para obtener el caucho del guayule se deshoja el arbusto en agua hirviendo. Se corta el arbusto en trozos de unos 3 mm, se muelen con piedras de pedernal en un molino parcialmente lleno de agua, se deja flotar el caucho, se sedimentan los residuos de la planta en un tanque de flotación con agua, se hierven para extraer el material ocluido, se hace nueva flotación y se seca el caucho bruto.

Puesto que el caucho guayule crudo es susceptible de oxidación en mayor grado que el caucho bruto de la hevea, se le añade un antioxidante. El 4,4-diaminofenilmetano es un antioxidante eficaz.

El caucho de guayule es químicamente idéntico al del hevea como polímero cis del isopreno. Pero su peso molecular es algo menor y el porcentaje de impurezas es mayor.

Gutapercha

La gutapercha se obtiene de ciertos árboles pertenecientes a la familia de las sapotáceas. La gutapercha silvestre se obtenía en un principio, cortando el árbol y despojándolo de su corteza; el tronco exudaba entonces la goma, que se arrancaba del mismo por rascado en masas coaguladas. Hoy la mayor producción de gutapercha se obtiene de plantaciones formadas por híbridos de especies de palaquium. Las hojas maduras se recogen periódicamente y se trituran en molinos que liberan las fibras de gutapercha con poca desintegración del polímero. La masa se trata entonces con agua a unos 70 ºC. Durante 30 minutos para que los tejidos de las hojas se ablanden. Esta masa se sumerge en agua fría y la gutapercha asciende a la superficie donde es recogida. Por el lavado se obtiene un producto de mayor pureza. Además de la extracción de la gutapercha de las hojas, los árboles pueden ser sangrados sistemáticamente como se hace con el hevea. El látex se coagula por acción del agua caliente y la gutapercha es recuperada. Para obtener una gutapercha más pura, se extraen con uno disolvente las resinas y gomas insolubles en el agua. La gutapercha se comprime finalmente en bloques que se envían al mercado.

Métodos de obtención del caucho natural

Por acidificación: como el látex sufre un proceso de coagulación al cabo de pocas horas, que lo transforma en masas heterogéneas de poco valor comercial, se lo conserva por el agregado de de amoníaco, formol o fosfato de sodio, a esta se la denomina emulsión.

Esto permite transportar el látex hasta las empresas productoras del caucho sin temor a que se altere.

En la industria la coagulación se realiza es tanques especiales a temperatura ambiente y agitando.

Cuando la coagulación se es completa se separa el caucho y se somete a un lavado para separar el líquido del látex (suero) que pudiera acompañarlo. Para esto se hace pasar la masa de caucho entre dos cilindros se acero estirados, al mismo tiempo que cae sobre ellos una permanente lluvia de agua.

Finalmente el caucho natural se lo hace pasar por un cilindro final que lo transforma en una hoja de superficie irregular y se denomina caucho crepe, este caucho es semisólido y muy elástico, insoluble en benceno, sulfuro de carbono (S2C) y tetracloruro de carbono (Cl4C).Primeramente la masa se esponja aumentando el volumen y después se disuelve, con el líquido obtenido, espeso y viscoso se preparan pigmentos.

Este caucho se lo seca en secadores automáticos, para evitar su descomposición por las bacterias, obteniéndose una masa blanco-amarillenta.

Otros ácidos que sirven para la coagulación pueden ser alumbre ordinario y alumbre de amonio, la cantidad de ácido requerido depende del estado de los árboles y de las condiciones climáticas. Los árboles jóvenes dan látex inestable y durante la sangría ha de añadirse amoníaco para asegurar su estabilidad hasta su manufactura.

El amoníaco es preferido a otros conservadores porque es bactericida y aumenta el PH del sistema haciéndolo así más estable. La desventaja que presenta es su elevado costo, su olor desagradable y pérdidas por volatilización.

Por centrifugación: es el método más moderno y de mejor rendimiento. Para ello se diluye el látex con agua y se lo somete al proceso de la centrifugación.

Por calentamiento: las hojas de caucho se las pueden secar en una atmósfera de humo obtenida por la combustión de madera fresca a 40-50ºC, durante 7 a 11 días, obteniéndose así el llamado caucho ahumado de color parduzco.

La acción antiséptica del humo evita la descomposición bacteriana de los componentes del suero que activan la maduración del caucho y por esta razón aumenta la velocidad de vulcanización.

No obstante la prolongación del ahumado tiende a despolimerizar el caucho con prejuicio de sus propiedades de esfuerzo/deformación y de sus caracteres de envejecimiento.

En conclusión el uso de láminas más delgadas, menores temperaturas, menor circulación de aire, menor tiempo de secado y de un procedimiento de secado en dos etapas ha mejorado las propiedades físicas se las láminas de caucho.

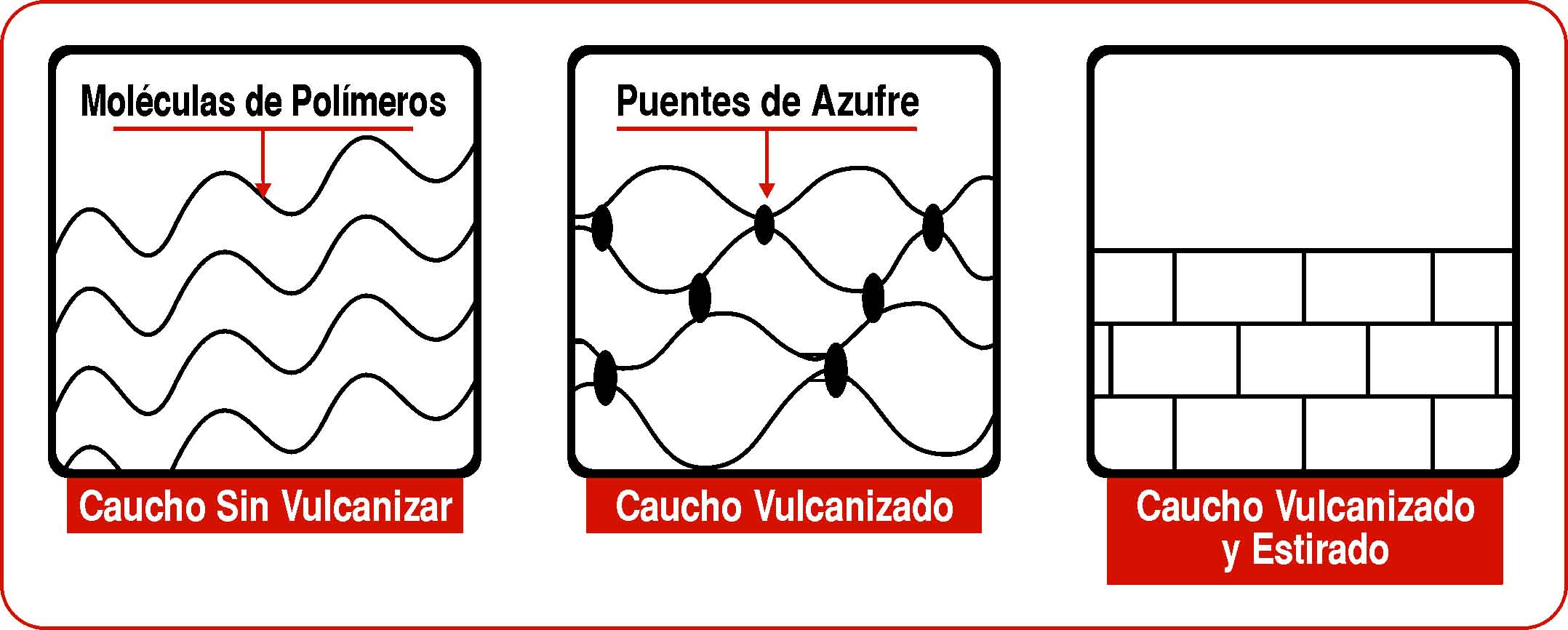

Vulcanización del caucho:

Este proceso tiene por objeto transformar el caucho natural en producto más durable, impermeable y aumentar la temperatura a la cual pierde las propiedades características de elasticidad.

Para ello se lo reblandece tratándolo con agua caliente y luego se lo divide en máquinas especiales, obteniéndose como una masa homogénea y sin poros.

Amasando bien el caucho con azufre y calentándolo a una temperatura superior a 100 ºC, el azufre se combina químicamente con el caucho y el producto que resulta tiene propiedades mucho más útiles; no se deforma por el calor, no es quebradizo en frío y sobre todo, no es pegajoso. A demás, si se estira un trozo, recupera después de la tensión su forma primitiva. Los anillos del S8 se abren y se combinan con los dobles enlaces de las moléculas de caucho formando puentes de cadenas de azufre de una molécula de caucho a otra y dando lugar a una trama total. Este proceso se llama vulcanización. Distintas sustancias como el negro de humo y óxidos de zinc y plomo, y muchos productos orgánicos, actúan de acelerantes de la vulcanización, dando a demás un caucho más tenaz y duradero (cámaras para ruedas de automóvil).

Gomas Blandas: contienen 0.5-5% de azufre, mientras menor sea la cantidad de azufre más dilatable y elástica será, debido a un proceso de envejecimiento natural de la goma, al cabo de algún tiempo se vuele frágil, pierde elasticidad y se hace pegajosa. Por ello se las suelen espolvorear con talco (por ej: la goma de los elastiquines).

Gomas Duras (ebonita): contienen 40-45% produciendo un sólido negro, este tipo de gomas se pueden trabajar por arranque de viruta pero desgasta las herramientas, se emplea para manivelas, volantes de dirección de automóviles, es un buen aislante eléctrico.

Gomas Esponjosas: se obtienen haciendo que el caucho sea agitado con azufre en polvo y otros elementos para conseguir espuma, luego se lo vulcaniza elevando la temperatura y la presión. Se emplea en colchones, almohadillas y en la fabricación de esponjas de baño.

Propiedades físicas

Las propiedades físicas del caucho bruto varían con la temperatura. A bajas temperaturas, se vuelve rígido, y cuando se congela en estado de extensión adquiere estructura fibrosa. Calentando a más de 100 ºC., se ablanda y sufre alteraciones permanentes. El caucho bruto adquiere gran deformación permanente debido a su naturaleza plástica. La plasticidad del caucho varía de un árbol a otro y también depende de la cantidad de trabajo dedo al caucho desde el estado látex, de las bacterias que lo acompañan e influyen en su oxidación y de otros factores. La plasticidad puede modificarse dentro de ciertos límites por la acción de productos químicos.

La densidad del caucho a 0 ºC. Es de 0.950 a 20 ºC. es de 0.934. El caucho bruto deshelado después de la masticación por cilindros fríos no varia de densidad.

Cuando el caucho bruto ha sido estirado y deformado durante algún tiempo, no vuelve completamente a su estado original. Si entonces se calienta, la recuperación es mayor que a la temperatura ordinaria. Este fenómeno se denomina deformación residual o estiramiento permanente y es propio del caucho.

El caucho bruto absorbe agua. Los coagulantes usados en el látex al preparar el caucho afectan al grado de absorción de agua; usando ácido clorhídrico, sulfúrico o alumbre se obtienen cauchos con poder de absorción relativamente elevado. El poder de absorción de agua del caucho purificado es muy bajo.

Gran variedad de sustancias son solubles o pueden dispersarse en caucho bruto, tales como el azufre, colorantes, ácido esteárico, N-fenil-2-naftilamina, mercaptobenzitiazol, pigmentos, aceites, resinas, ceras, negro de carbono y otras.

Propiedades químicas

Disolventes del caucho natural. La solubilidad del caucho bruto en sus disolventes más comunes no es muy elevada. Para hacer una solución de 10% es necesaria cierta disociación, ya por medios químicos, empleando un oxidante, ya por medio físicos, utilizando un molino. Los cementos y soluciones de caucho comerciales se hacen por los métodos citados. En la práctica, los disolventes más usados son el benceno y la nafta. Otros buenos disolventes son el tricloroetileno, tetracloroetano, pentacloroetano, tetracloruro de carbono, cloroformo, tolueno, xileno, keroseno y éter. En contacto con el disolvente, el caucho se hincha primero poco a poco hasta la consistencia de gel y después éste se dispersa formando una solución. El caucho bruto aumenta de 10 a 40 veces su propio peso en disolventes que a la temperatura ordinaria forman gel con el caucho. El efecto Tyndal, propio de las dispersiones coloidales, se produce en las soluciones de caucho.

La viscosidad de la solución del caucho bruto es grande.

El efecto del calor. El caucho bruto calentado hasta 200 ºC. Sé ablanda y sus soluciones tienen menor viscosidad, pero el numero de dobles enlaces se conserva sin alteración. Cuando la temperatura se eleva hasta 250 ºC., los enlaces dobles se separan y tiene lugar la formación de anillos. El cambio a caucho cíclico eleva la densidad y la solubilidad, el producto obtenido es una dura y frágil resina.

Reacciones Químicas:

Hidrogenación: se consigue tratando con hidrógeno una solución diluida del mismo purificado, en una mezcla de hexano y metilciclohexano, catalizando la reacción con negro de platino. Otro método es sometiendo al caucho con hidrógeno a temperatura y presiones elevadas. El caucho hidrogenado es una sustancia cristalina y no elástica.

Halógeno: La adición de cloro al hidrocarburo caucho es acompañada de la formación de ácido clorhídrico, este se fabrica (caucho colorado) para usarlo en pinturas y barnices resistentes a los ácidos y a los álcalis, y en la preparación de adhesivos. El caucho colorado es un material amorfo no elástico, en su forma comercial es un polvo amarillo.

-

Bromo: sirve para la determinación analítica del hidrocarburo contenido en el caucho bruto.

-

Yodo: produce un polvo amarillo e inestable.

Haluros de Hidrogeno: produce la desaparición de un doble enlace por cada grupo C5 H8 de la molécula con formación de (C5 H8 Hx) x, clorhidrato de caucho que tiene importancia comercial.

Oxido de Nitrógeno: Se produce la degradación de la molécula caucho y entran a formar parte de ella el oxigeno y el nitrógeno. El caucho bruto reacciona lentamente con el oxigeno del aire y se vuelve blando, pegajoso y después resinoso. La luz acelera esta reacción. La velocidad de oxidación del caucho en condiciones normales de almacenaje disminuye si se añade al caucho una pequeña cantidad de antioxidantes, tal como la N-fenil-2-natilamina; en presencia de la luz el antioxidante produce mucha mayor oxidación.

Ácido Nítrico, Ácido Peroxibenzoico, C6 H5 COOOH, otros peróxidos y el permanganato oxidan el caucho.

Ozono: El ozono se une al doble enlace de la molécula para formar ozónido (C5 H8 O3) x.

La oxidación de l caucho bruto por ácido sulfúrico concentrado da un producto castaño rojizo (C10 H14 O). El cobre y el manganeso aceleran la oxidación si sobre todo están en presencia de hierro (basta 0,00005 % de cobre para ablandar y hacer pegajoso al caucho durante el almacenaje).

Calentando a 125-135 ºC el caucho junto con 1,0 % de un cloruro de sulfonilo orgánico o de un ácido sulfónico orgánico se convierte en una resina termoplástica tenaz que se parece a la guatapercha, los productos de esta clase se llaman termoplenos.

Los ciclocauchos se preparan por la adición de cloruro estánnicos sobre el caucho disuelto en benceno; se forma (C5 H8) o tetracloruro de estaño, el cual por adición de alcohol se descompone en un isómero soluble (75%) e insoluble (25%). Ambos producto poseen la formula empírica C5 H8 y son amorfo examinados por el espectrógrafo de rayos X. Ambos son polvos blancos que se ablandan a 225ºC. El isómero soluble se disuelve en benceno y en los disolventes usuales del caucho, sus soluciones tienen escasas viscosidad. Casi todos los objetos del caucho producidos para el uso industrial están vulcanizados o combinados con azufre y es la forma vulcanizada más que la bruta, la que reconoce al vulgo como caucho.

Polímero sintético

Estos están constituidos por moléculas gigantes que poseen millares o millones de átomos sus ventajas son la gran ligereza bajo costo y su amplio proceso que tienen amplia variedad de aplicaciones.

La mayoría de los polímeros se obtienen mediante el procesamiento de petróleo crudo y como consecuencia del desarrollo de las industrias petroquímica, son más los monómeros derivados del petróleo capaces de originar nuevos y variados polímeros. Por ejemplo

-

resinas fenólicas = formol + fenol = baquelita

-

resina úrica = urea + en forma aldehído

Según su comportamiento frente al calor

Termoestables: son materiales que una vez que han sufrido el proceso del calentamiento- fusión y formación- solidificación, se convierten en materiales rígidos que no vuelven a fundirse. Generalmente para su obtención se parten de un aldehído. Algunos ejemplos más importantes son:

-

poliéster

-

polímeros en fenol

-

baquelita

Entre otros nosotros nos evocaremos al estudio de la baquelita.

Baquelita

Fue el primer plástico fabricado en escala industrial. (1909). Se obtienen por la condensación del fenol y el formaldehído en presencia de catalizadores (amoniaco, hidróxido de sodio), se forman cadenas de bajos pesos moleculares y estructuras sencillas, con eliminación del agua.

Fórmula

Se caracteriza por su bajo costo, su resistencia al calor, al agua, y a los reactivos. Son fáciles a moldear y tienen cualidades aislantes; es una sustancia sólida, dura, insoluble en disolvente ordinarios; se emplea como sustitutos celuloide en la fabricación de todo tipo de elementos para la industria, el hogar, etc. Por su resistencia al calor se lo emplea en la fabricación de mangos de utensilios de cocinas o de planchas.

Termoplásticos: son polímeros flexibles o rígidos que pueden cumplir un ciclo de calentamiento- fusión y enfriamiento- solidificación por acción de la temperatura repetidas veces sin sufrir alteraciones, estas pueden ser moldeadas cuanta veces sea necesario. Algunos ejemplos más importantes son:

-

resinas celulosita

-

polietileno y derivados

-

nylon

-

derivados del caucho

Entre otros, nosotros no evocaremos al estudio del nylon

Nylon

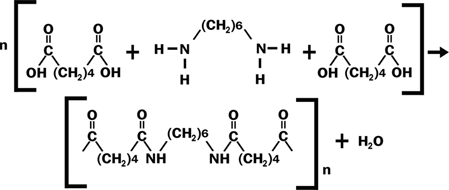

Es una resina sintética utilizadas en fibras textiles, caracterizada por una gran resistencia dureza y elasticidad. Se procesa también en forma de cerda y producto moldeado. El nylon fue desarrollado en la década de 1930 por el científico Eleuthére Irénde de Point de Nerrours, dirigidos por el químico estadounidense Wallace Hume Carothers. Por lo general se fabrica por polimerización ácido adipico y hexametildiamina, un derivado de la amina. El ácido adipico es un derivado del fenol. La hexametildeamina se consigue tratando catalíticamente el ácido adipico con amoniaco e hidrogenando el producto resultante.

Obtención del nylon

Nylon

Se caracteriza por:

-

no disolverse en agua ni disolventes orgánicos convencionales

-

se disuelven en fenol, cresol y ácido fórmico.

-

Funde a 263 ° C.

-

Se utiliza para la fabricación de medias, ropa de noche, interior, blusas, etc. este tipo de de fibra no deja pasar el agua, se seca rápidamente cuando se lava, se utiliza para fabricar para caídas, redes contra insectos, etc.

Según la estructura molecular

-

Amorfos: son los plásticos en la que las moléculas no presentan ningún tipo de orden; están dispuestas aleatoreamente sin corresponder ningún orden. Se ablandan en un intervalo de temperatura por ejemplo el polietileno.

-

Cristalinos: tienen zonas en ciertos tipos de orden juntos con zonas amorfas se ablandan en punto de fusión por ejemplo el polipropileno, nylon, dracon, etc.

-

Cristabilizables: según la velocidad de enfriamientos pueden obtenerse unos materiales amorfos o cristalinos.

Caucho sintético

Se llama caucho sintético a todo gran polímero artificial que posee en mayor o menor grado las propiedades físicas del caucho natural.

Según la definición de Fisher, es toda sustancia que puede ser estirada repetidas veces hasta 300%, o más de su longitud primitiva y retorna rápidamente y con fuerza a su forma original. Esto implica que los polímeros son capaces de pasar de un estado muy plástico a uno muy elástico por medio de una reacción de enlaces cruzados, tal como en la vulcanización.

Ninguno de los cauchos sintéticos producidos hasta el presente posee todos los caracteres del caucho natural: estructura química, peso molecular y su distribución, etc. Por esta razón algunos prefieren clasificar estos polímeros de sustitutivos del caucho, elastómero o elastoprenos.

Clasificación de Cauchos Sintéticos

Cauchos de usos múltiples

Los polímeros utilizables se derivan de monómeros obtenidos por el craqueo de la nafta mediante vapor. La característica común a la mayoría de estos elastómeros es la doble ligadura residual que favorece la vulcanización. A continuación se encuentran los cauchos de múltiples utilidades:

Tipos de caucho sintético

Se producen varios tipos de caucho sintético: neopreno, buna, caucho de butilo y otros cauchos especiales.-

Según el tipo de reacción

1) Adición

2) Condensación

Procesamiento

Para la fabricación de un producto cualquiera debe procesar un polímero, reactivo necesarios y catalizador correspondientes para que se produzca la polimerización debe agregarse sustancias que mejoran su propiedades y se adecuen al uso. La sustancia se conocen como aditivos y se clasifican según la propiedad que se quieran mejorar estos son: plastificantes, (disminuyen la cristalinidad y aumentan la flexibilidad), colorantes (tiñen), cargas (reducen el costo del producto, mejoran las propiedades físicas y mecánicas, etc.).

Polimerización

Es un proceso por el cual los monómeros se unen para formar un polímero.

Existen dos procesos dos procesos para la obtención de polímeros. Estos son:

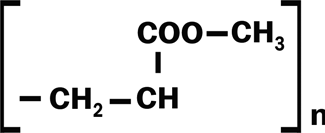

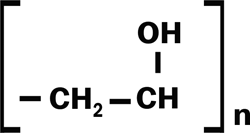

*Polimerización por adición: Se produce entre dos monómeros de doble o triple enlace mediante un catalizador, no incluye la eliminación o separación de otra sustancia. Implica siempre la ruptura y/o apertura de una unión del monómero, esto permite la organización de los enlaces y la unión de los monómeros.

Por ejemplo: El polietileno se forma por la unión de gran número de moléculas de etileno etanol en presencia de un iniciador peróxido de hidrógeno.

1- Esta relación se inicia con la ruptura hemolítica (enlace) el H2 O2 y la formación de 2 radicales O H.

2- El radical ataca a uno de los carbonos del etileno, rompe el doble enlace y genera un nuevo radical libre, que ataca a otra molécula de etileno, forma un nuevo radical y sucesivamente.

3- Finaliza con la unión de los radicales.

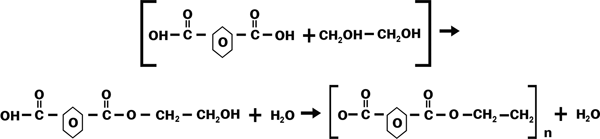

*Polimerización por condensación: Son aquellos en los que la reacción tiene lugar entre grupos funcionales reactivos presentes en los monómeros para darle continuidad a la cadena produciendo pérdidas de moléculas pequeñas como H20, alcohol, etc.

Fórmula general:

R - COOH - R' - OH R - CO - OR' + H20

Formación de poliésteres, poliamidas, por eliminación de H20 o alcoholes, las moléculas vi. funcionales, como ácidos dicarbónicos ó amónico carboxílicos glicoles diaminas, el di ésteres y ácidos di carboxílicos (poli condensación del tipo poliéster y poliamida)

Es utilizada para envases descartables.

Polietilenos: Baja densidad, flexibilidad y transparencias.

-Usos: Debido a su gran resistencia química, costo bajo, se utiliza en bolsas transparentes, jugueterías y tuberías de gas.

Poliéster: Estos polímeros resultan de la condensación d un ácido di funcional y un alcohol di ó tri funcional y según las materias primas, la temperatura.

Dan estructuras lineales bastantes cristalinas, ablandamiento y son tema plástico o estructura entrecruzadas termomígidas.

Obtención

Se lo utiliza en fibras textiles con mucha resistencia, películas para grabar, botellas reutilizantes, etc.

Polipropileno:

Es un polímero de adición obtenido por la polimerización del polipropileno, CH2 = CH - CH 3 en presencia de (-CH2 - CHCH3 - CH2 - CHCH3 - CH2 -) n. Se utiliza como protección anticorrosiva externa y aislamiento térmico de tuberías de acero.

Por su elevada resistencia mecánica d impermeabilidad resulta adecuado para una amplia gama de productos.

No es soluble en H2O, es resistente a ésta, resiste a los agentes químicos, tiene una alta reactividad eléctrica, por ello se lo utiliza como aislante de conductores eléctricos.

Métodos de polimerización

-

Masa

-

Solución

-

Emulsión

-

Suspensión

Polimerización en masa: el monómero (líquido o gaseoso) y el catalizador se inyecta dentro del reactor o del molde y se calienta para iniciar la reacción. Mientras avanza se genera una gran cantidad de calor que se esparce a través del polímero. El molde se refrigera, obteniéndose así el producto final.

* Polimerización en fase gaseosa a presión normal: el procedimiento más importante es el etileno y tienen presiones elevadas a 300 atmósferas y sus temperaturas son de 150°C a

250 °C.

* Polimerización de uno o más monómeros en fases líquidas puras: se utiliza el vinilo para obtener trozos grandes. Por ejemplo lentes, etc. También en la formación de poliésteres y poliamidas, etc.

Poliamidas

Estos termoplásticos resultan de la condensación de ácidos disfuncionales con amidas disfuncionales. Estas son lineales la mayoría.

Se obtiene a partir de un solo monómero bifuncional un caso común es la poliamida 6, derivada de ácido 6-aminohexanoico.

Son lineales de ramificación, por lo cual, puede establecerse enlaces puente hidrógeno entre cadenas vecinas las poliamidas presentan estructura altamente cristalinas, por lo general tienen una temperatura de ablandamiento alto.

Usos: son utilizadas para fabricar poleas y engranajes; también permite confeccionar fibras textiles.

Polimerización en solución: tanto el monómero como el catalizador se disuelven dentro de un reactor donde se agita y se refrigera. Si el polímero es soluble en el solvente, este se lo emplea en la solución directa como en el caso de barnices. Generalmente el polímero no es soluble, se separa por filtración y se lo seca. Esto permite controlar la temperatura de la reacción, pero el solvente no permite obtener un producto de masa molecular alta, este solvente actúa como agente para terminar la etapa. Por ejemplo el cloruro de vinilo.

Polimerización en emulsión: el monómero y el iniciador se agitan en agua con el agregado de un agente emulsionante, a partir de esto se consigue el control de la temperatura de la reacción. Se logra el producto de masa molecular alta.

El polímero obtenido queda impurificado por la presencia de diferentes ingredientes empleados en la polimerización: emulsionante, reguladores de PH, estabilizadores, etc.

En el caso de polímero o copolímero se obtiene en forma de látex que se usa para coagular por la adición de ácidos o sales.

En la mayoría de los polímeros y los copolímeros parecidos al caucho y algunos plásticos que se produce por este método. Por ejemplo el policloruro de vinilo.

Copolímeros de Butadieno

Lo más importante son el butadieno - estireno y butadieno-acrilonitrilo.

En los copolímeros se utiliza el método de emulsión por ser la más importante en la práctica industrial. La reacción procede por el mecanismo de radicales libes, con un iniciador de óxido reducción y un moderador (dodecil mercaptano).

Al obtener doble ligadura se puede obtener estructura reticulares, esto permite mejorar la resistencia al degaste y a temperaturas elevadas, incrementando la dureza. La estructura de este tipo se obtiene por el agregado se azufre y por el calentamiento, que se denomina proceso de vulcanización.

Polimerización en suspensión: tienen el mismo método que la emulsión. El iniciador es insoluble en agua pero soluble en el monómero. Por medio de agitación se logra formar gotas de monómeros dispersos en la fase acuosa donde produce la polimerización. Cuando está formado el monómero precipita en limpio. Por ejemplo el estireno y otros se polimerizan para obtener gránulos de tamaño para el modelo de inyección y compresión.

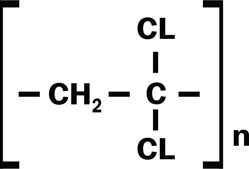

Policloruro de vinilo

Esta se efectúa por los métodos de emulsión y suspensión.

-

En emulsión es continuo y se obtienen homopolímero y copolímero con acetato de vinilo. Se preparan soluciones acuosas, agregando estabilizadores y actúan catalizadores en la reacción. Luego se mezclan con el cloruro de vinilo produciéndose así el látex.

A este se le agrega soluciones estabilizantes, obteniéndose mediante un proceso, el producto final (polvo).

- En suspensión: es discontinuo y se obtiene homopolímero o copolímero. Preparando

soluciones tensioactiva, se le va agregando agua desmineralizada; luego se sigue con

el control de refrigeración a una temperatura de inicio.

Se recupera el monómero para luego hacer la separación del polímero por

Centrifugación y también se obtiene un polvo.

El cloruro de vinilo tienen propiedades aislante y es ignifugo (impide la combustión de

materiales inflamables), esta libera vapores de ácidos clorhídrico.

Usos: se lo utiliza para la fabricación de persianas y tuberías de agua. También

Utilizado como látex en las pinturas.

Poliacetato de vinilo polialcohol vinílico

Policloruro de vinilideno

Propiedades físicas- química

-

Plasticidad: Se suele manifestar en presencia de calor. Esta propiedad solo tiene lugar durante una de las etapas del proceso de elaboración industrial de los plásticos.

-

Resistencia a la tracción: En general, es suficiente para la utilidad que se les da. Entre los termoplásticos, los más resistentes son los que presentan cadenas rígidas, como las poliamidas y los poli carbonatos. Por su estructura de red, los termoestables soportan mejor los esfuerzos originados por la tracción.

-

Dureza: En general es baja. Esto facilita su mecanización.

-

Densidad; Por lo general es muy baja, del orden de la mitad del metal más liviano. Esto representa una gran ventaja, sobre todo cuando hay que aligerar el peso de ciertos objetos. Esta propiedad es importante en algunas aplicaciones, como las de la industria aeronáutica. Depende el grado de cristalinidad del polímero.

-

Conductividad térmica: Es muy baja. Cuanto más desordenada es la estructura molecular, más baja es la conductividad térmica. Son buenos aislantes tanto del frío como del calor. Por ello, se usan mucho en la industria de la construcción.

-

Solubilidad: Estos materiales son generalmente muy resistentes a los disolventes orgánicos.

-

Comportamiento ante el calor: Varía según el tipo de plástico: los termoplásticos se ablandaban a determinada temperatura y pueden volver a moldarse, pero los termoestables se degradan al quemarse y al descomponerse, por lo que no pueden volver a utilizarse.

-

Son baratos.

-

Son impermeables.

-

Son aislantes eléctricos.

-

Su quema es muy contaminante.

-

Resistentes a la corrosión y a la intemperie.

-

Resisten a muchos factores químicos.

-

No son biodegradables.

-

Son fáciles de reciclar.

-

No cristalizan, son amorfos.

-

Caucho: Puede ser deformado considerables veces y vuelve a su forma original.

-

Solubilidad: El caucho bruto se disuelve en bz y en nafta, otros como tricloroetileno, tetracloretano, cloroformo, tolueno, keroseno y éter.

-

Compuesto ante el calor: A 200°C se ablanda y tiene menor viscosidad a los 250°C. Los dobles en lacas se separan y forman anillos, el cambio a caucho cíclico eleva la S y la solubilidad, obteniéndose una dura y frágil resina.

-

Densidad: A 0°C 0, 950 y a 20°C 0,934.

Definición de polímero…………………………………………………………figura 1

Origen……………………………………………………………………………figura 2

Polímero natural………………………………………………………………...figura 3

Polímero sintético……………………………………………………………….figura 3

Métodos de polimerización…………………………………………………….figura 4

Figura 1

Figura 2

| Materia Prima | Producto intermedio | Materias plásticas | |

| Animal |

Leche | Caseína. | Galatita. |

| Algodón y madera | Celulosa.

| Celuloide, celofana, Rayón y viscosa. | |

| Vegetal | Hevea | Látex. | Ebonita y caucho. |

| Goma vegetal | Lacas. | Discos de gramófono y Barnices. | |

| Mineral | Hulla | Benceno y estireno. | Poliésteres, Poliestireno. |

| Fenol | Nylon y resina. | ||

| Naftaleno. | Resinas gliseroftálicas. | ||

| Petróleo Gas natural | Etileno. | Cloruro de vinilo, Poliésteres. | |

| Propileno. | Acetato de celulosa y Resina gliceroftálica. | ||

| Butileno. | Caucho butilo. | ||

Figura: 3

| Polímero obtenido por la modificación de polipolímero | ||

| Derivado de la celulosa *celuloide *acetato de celulosa *celofán *rayón | Derivado de la proteína *galatita | Derivado del caucho *caucho duro *caucho blando *caucho esponjoso |

| Polímero sintetizado a partir de derivados obtenidos por el petróleo | ||

| Derivado de la celulosa *polietileno *policloruro de vinilo *poliestireno *poliamidas | Derivado de la proteína *resina fenólica *resina ureica *resina epoxi *resina poliéster *poliuretano | Derivado del caucho *buna *neopreno *polibutadieno *caucho nitrilo *caucho de polisulfuro |

Figura: 4

Bibliografía

-

Santillana química 2

-

Tecnología Química - KIRK

-

Tecnología industrial 1

-

Tecnología industrial (Santillana)

-

Merciología 4

-

Química orgánica Biasoli

-

Internet

-

Encarta 2004

DEFINICIÓN

ESTRUCTURA

CLASIFICACIÓN

Mineral: petróleo

Naturales Vegetal: caucho natural

Animal: caseína

Según su reacción frente el calor

Termoestables: BAQUELITA

Termoplásticos: NYLON

Elastómeros: CAUHO

SINTETICO

Sintético según su estructura molecular

Amorfo

Cristalino

Cristalizado

Según el tipo de reacción

Adición

Condensación

PROCESAMIENTO

Polimerización ADICIÓN: polietileno

CONDENSACIÓN: poliéster

Masa: fase gaseosa- fase liquida

Solución

METODOS DE POLIMERIZACIÓN

Emulsión: copolímeros de

Butadieno y estireno

Suspensión: policloruro e vinilo

Sintético

Natural

Macromolécula

Monómero

POLIMERO

Polietileno

Descargar

| Enviado por: | Mariela |

| Idioma: | castellano |

| País: | Argentina |