Química

Polietileno de alta densidad

INSTITUTO TECNOLOGICO DE CHIHUAHUA

TECNOLOGIA DE POLIMEROS

POLIETILENO DE ALTA DENSIDAD

INGENIERÌA EN MATERIALES

Nombre

Polietileno de alta densidad

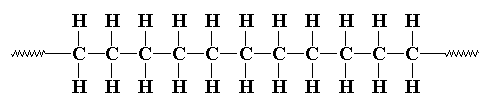

Estructura química

Forma de fabricación (industrial)

El proceso de polimerización del polietileno de alta densidad se lleva a cabo a baja presión y con catalizadores en suspensión. Se obtiene así un polímero muy cristalino, de cadena lineal muy poco ramificada, la ausencia de la ramificación produce una estructura compacta con una densidad más alta y una resistencia química un poco más alta que el PEBD.

La presión en la fabricación del HDPE está por debajo de 14 MPa, en muchos casos, hasta por debajo de 7 MPa. Hay tres procesos comerciales importantes usados en la polimerización del HDPE: los procesos en disolución, en suspensión y en masa. Los catalizadores usados en la fabricación del HDPE, por lo general, son o del tipo óxido de un metal de transición o del tipo Ziegler - Nattalas. Las resinas de HDPE funcionaran adecuadamente, aun si se hacen mediante diferentes procesos.

-

Polimerización en disolución. En este proceso se utiliza un solvente el cual disuelve al monómero, al polímero y al iniciador de la polimerización. Al diluir el monómero con el solvente se reduce la velocidad de polimerización y el calor liberado por la reacción de polimerización es absorbido por el disolvente.

-

Polimerización en suspensión. En este proceso se utiliza agua como medio de la reacción y el monómero es dispersado más que disuelto en el medio. El polímero se obtiene en forma de pequeñas perlas que son filtradas, lavadas y secadas para formar polvo.

-

Polimerización en masa. En la polimerización en masa se polimeriza sólo el monómero, por lo general en una fase gaseosa o líquida, si bien se realizan también algunas polimerizaciones en estado sólido. Esta es una polimerización directa de monómeros en un polímero, en una reacción en la cual el polímero permanece soluble en su propio monómero.

Junto con el índice de fusión y la densidad, la distribución de pesos moleculares (DPM) es una propiedad distintiva del HDPE la cual esta, en gran parte, controlada por el tipo de catalizador usado en la polimerización y por el tipo de proceso de fabricación empleado. Es importante notar que aun cuando las resinas de HDPE poseen índices de fusión, densidades y DPM idénticas, su funcionamiento puede variar si se producen mediante procesos diferentes. Estas diferencias normalmente sólo se consideran en aplicaciones críticas con muy estrechos márgenes de proceso

Usos

Su resistencia química y térmica, así como su opacidad, impermeabilidad y dureza son superiores a las del polietileno de baja densidad. Se emplea en la construcción y también para fabricar prótesis, envases, bombonas para gases, botellas y recipientes para combustible, aceites, medicamentos y productos de belleza y limpieza.

![]()

Forma de procesamiento

El HDPE es un poco más duro, más opaco y soporta temperaturas más altas (120 °C durante periodos cortos, 110 °C continuamente) que el LDPE. Es muy apto para el moldeado por soplado.

En una máquina de extrusión se puede realizar un moldeo por soplado que se basa en la utilización de un fuelle industrial para dilatar un tubo caliente de plástico y convertirlo en una bolsa ligera de gran resistencia. El aire infla el tubo de plástico hasta conseguir una bolsa con la forma, el tamaño y grosor deseados. Una máquina de extrusión consiste en un aparato que bombea el plástico a través de un molde con la forma deseada. Los productos extrusionados, como por ejemplo los tubos, tienen una sección con forma regular. La máquina de extrusión también realiza otras operaciones, como moldeo por soplado o moldeo por inyección.

Bibliografía

Enciclopedia Microsoft Encarta

2001

Internet

Descargar

| Enviado por: | Ojosverdes |

| Idioma: | castellano |

| País: | México |