Industria y Materiales

Plásticos

Índice

Introducción.

¿Qué son los plásticos?.

Propiedades generales y características.

Procedencia de los plásticos.

Obtención de los plásticos.

Composición de los plásticos: elementos químicos que lo forman.

Estructura interna que presentan.

Clasificación.

Los termoplásticos: Características y ejemplos.

Los termoestables: Características y ejemplos.

Los elastómeros: Característica y ejemplos.

Propiedades y aplicaciones de los plásticos más utilizados de cada grupo.

Ensayos de identificación de los plásticos.

Métodos de fabricación industrial con plásticos.

La extrusión.

La inyección.

El soplado a partir de la extrusión y de la inyección.

El calandrado.

La aspiración o vacío en el termoconformado.

La compresión.

El espumado.

La colada.

Objetos de uso cotidiano con su tipo de plástico y su método de fabricación.

El reciclado de los plásticos.

Simbología.

Empresas de reciclado en la región de Castilla-La Mancha.

Problemática medioambiental de lo plásticos.

LOS PLÁSTICOS

1. Introducción.

Son los materiales de uso técnico utilizados en la actualidad. A pesar de su reciente descubrimiento, a evolucionado a la magnitud que no a evolucionado ningún otro material.

El hombre ha utilizado materiales similares con aplicaciones parecidas a lo largo de la historia. Los primeros plásticos elásticos se fabricaron en 1840, pero se empezaron a usar en 1865 cuando se produjo el celuloide, que se obtuvo de la celulosa de la madrea por la reacción del ácido nítrico.

La celuloide es un producto elástico a temperatura ambiente y se empleó durante mucho tiempo en la industria cinematográfica, aunque más adelante se sustituiría por otros materiales.

La industria de rápida fabricación de plásticos tuvo gran expansión a partir del año 1909 con materiales como baquelita y el nailon, que sustituirían a productos hechos de madera o metal ligero.

2. ¿Qué son los plásticos?

Los plásticos son materiales orgánicos compuestos fundamentalmente de carbono y otros elementos como el hidrógeno, el oxígeno, el nitrógeno o el azufre.

En la actualidad, la mayoría de los plásticos que se comercializan provienen de la destilación del petróleo. La industria de plásticos utiliza el 6% del petróleo que pasa por las refinerías.

3. Propiedades generales y características de los plásticos

Los plásticos se caracterizan por una relación resistencia/densidad alta, unas propiedades excelentes para el aislamiento térmico y eléctrico y una buena resistencia a los ácidos, álcalis y disolventes. Las enormes moléculas de las que están compuestos pueden ser lineales, ramificadas o entrecruzadas, dependiendo del tipo de plástico. Las moléculas lineales y ramificadas son termoplásticos (se ablandan con el calor), mientras que las entrecruzadas son termoestables (se endurecen con el calor).

Los polímeros se producen por la unión de cientos de miles de moléculas pequeñas denominadas monómeros que forman enormes cadenas de las formas más diferentes. Algunas parecen fideos, otras tienen ramificaciones, otras, globos, etc. Algunas se asemejan a las escaleras de mano y otras son como redes tridimensionales.

La mayor parte de los polímeros que usamos en nuestra vida diaria son materiales sintéticos con propiedades y aplicaciones variadas.

Lo que distingue a los polímeros de los materiales constituidos por moléculas de tamaño normal son sus propiedades mecánicas. En general, los polímeros tienen una muy buena resistencia mecánica debido a que las grandes cadenas poliméricas se atraen. Las fuerzas de atracción intermoleculares dependen de la composición química del polímero y pueden ser de varias clases. Las más comunes, denominadas Fuerzas de Van der Waals.

Son propiedades características de la mayoría de los plásticos, aunque no siempre se cumplen en determinados plásticos especiales:

-

Son baratos. (tienen un bajo costo en el mercado).

-

Tienen una baja densidad.

-

Existen materiales plásticos permeables e impermeables, Difusión en materiales termoplásticos.

-

Son aislantes eléctricos.

-

Son aislantes térmicos, aunque la mayoría no resisten temperaturas muy elevadas.

-

Su quema es muy contaminante.

-

Son resistentes a la corrosión y a estar a la intemperie.

-

Resisten muchos factores químicos.

-

Algunos se reciclan mejor que otros, que no son biodegradables ni fáciles de reciclar.

-

Son fáciles de trabajar.

4. Procedencia de los plásticos

En el año 1864, un norteamericano consiguió el primer plástico al añadir a una solución de nitrocelulosa, alcanfor; lo que intentaba era descubrir un material idóneo para sustituir el marfil de las bolas de billar. El resultado obtenido era un material muy duro que se podía moldear y al mismo tiempo se le podía añadir colorante.

Este material fue patentado con el nombre de celuloide y se empezó a utilizar en la fabricación de juguetes, joyería, películas de fotografía y cine…

El problema principal de este nuevo material era su alta inflamabilidad e investigaciones posteriores dieron como resultado en el año 1809 la aparición del acetato de celulosa con propiedades semejantes a la anterior pero no era tan inflamable. Se utilizó para la fabricación de películas de fotografía. Hoy en día una de las aplicaciones más características es en la fabricación de pelotas de ping-pong.

En el año 1897, los físicos alemanes descubrieron que añadiéndole formol a la caseína esta se endurecía, pudiéndose moldear fácilmente, lo que dio lugar a la aparición de un plástico barato, que se empleo en la fabricación de botones, aislantes térmicos… En la actualidad se emplea para fabricar mangos de cubiertos, reglas de medición, botones, peines…

En el año 1909, se descubrió que se podía controlar una reacción entre el fenol y el formol para producir arsina, en forma de polvo, que después podía moldearse cuando se le aplicaba calor y presión. Este fue el primer plástico sintético, llamado baquelita. Hoy en día se le denomina termoestable o irreversible, y se emplea en la fabricación de plumas y bolígrafos de calidad.

5. Obtención de los plásticos

Materias primas

La materia prima más importante para la fabricación de plásticos es el petróleo, ya que de él se derivan los productos que originan diferentes tipos de plásticos. Es importante mencionar que también otras materias primas para la fabricación de plásticos son algunas sustancias naturales como la madera y el algodón de donde se obtiene la celulosa, así como otros plásticos se obtienen del carbón y el gas natural. Todas las materias primas mencionadas tienen en común el hecho de contener Carbono (C) e Hidrógeno (H). También pueden estar presentes el Oxígeno (O), Nitrógeno (N), Azufre (S) o el Cloro (Cl). En general, se considera al etileno, propileno y butadieno como materias primas básicas para la fabricación de una extensa variedad de monómeros, que son la base de todos los plásticos.

En la siguiente sección se presentan los diferentes mecanismos químicos utilizados para la unión de las materias primas mencionadas, que es el punto de partida para la síntesis de resinas plásticas.

Reacciones de síntesis

Como se ha mencionado, los polímeros son el resultado de la modificación de productos naturales o bien de reacciones de síntesis partiendo de las materias primas más elementales. Son reacciones químicas llevadas a cabo con un catalizador, calor o luz, cu las cuales dos o más moléculas relativamente sencillas (monómeros) se combinan para producir moléculas muy grandes. A esta reacción se le llama Polimerización.

Para que la mezcla sea coherente y más o menos homogénea se agregan compatibilizadores. Puede suceder que las mezclas de polímeros tengan propiedades especiales que ninguno de sus componentes posea y generalmente se buscan resultados de sinergia. Otros procesos de modificación física consisten en aumentar él ordenamiento de las moléculas. Esto se puede lograr mediante un proceso de "Orientación" y el "Estirado".

Algunos productos de plástico como láminas, película o cuerpos huecos como botellas sopladas, se someten a un estiramiento durante el proceso de la fabricación, aplicándoles fuerzas cuyo efecto consiste en el alineamiento de las macromoléculas en estado termoelástico, preferentemente en la misma dirección del estiraje, con esta operación se aumenta la resistencia mecánica, la transparencia y la barrera a los gases.

Modificación con aditivos

El hecho de incorporar aditivos antes de la transformación de los plásticos, es una práctica necesaria. En realidad un plástico es un polímero en conjunto con pequeñas cantidades de otras sustancias como son catalizadores y emulsificantes. Posteriormente es necesario utilizar aditivos que tienen el objetivo de mejorar sus propiedades y facilitar su transformación.

Las funciones de los aditivos y la cantidad de éstos es muy grande, y en la actualidad juegan un papel muy importante para que los productos terminados de plástico cumplan con las especificaciones que el mercado demanda.

Un ejemplo: el PVC o Policloruro de vinilo

El PVC: 57% de cloro (obtenido por electrólisis de la sal)

43% de etileno (hidrocarburo procedente del petróleo)

6. Composición de los plásticos: elementos químicos que los forman.

Materiales poliméricos orgánicos (los compuestos por moléculas orgánicas gigantes) que son plásticos, es decir, que pueden deformarse hasta conseguir una forma deseada por medio de extrusión, moldeo o hilado. Las moléculas pueden ser de origen natural, por ejemplo la celulosa, la cera y el caucho (hule) natural, o sintéticas, como el polietileno y el nylon. Los materiales empleados en su fabricación son resinas en forma de bolitas o polvo o en disolución. Con estos materiales se fabrican los plásticos terminados.

7. Estructura interna que presentan

Estructuralmente, los plásticos son materiales poliméricos, es decir que sus moléculas se obtienen por la reacción de un gran número de otras moléculas más pequeñas. Como resultado de una polimerización se forman macromoléculas (moléculas grandes), que se pueden asimilar a largas cadenas.

Las cadenas pueden ser lineales

Las cadenas pueden ser ramificadas

Las cadenas de los polímeros se pueden agrupar de dos maneras:

Cadenas alineadas

Cadenas no alineadas

8. Clasificación

8.1. Termoplásticos

Son aquellos que al ser calentados a temperaturas determinadas (50-200ºC), vuelven a un estado de plasticidad que les permite ser moldeados, con lo cual; este tipo de plásticos de desecho, se pueden reciclar y formar otros nuevos objetos. Los termoplásticos se pueden comparar con la cera, que a temperatura ambiente tiene una forma sólida, y cuando se calienta, se ablanda y se puede moldear de nuevo con una forma distinta a la anterior. Generalmente, estos plásticos son flexibles y resistentes a los golpes.

8.2. Termoestables

Los polímeros termoestables, termofraguantes o termorígidos son aquellos que solamente son blandos o "plásticos" al calentarlos por primera vez. Después de enfriados no pueden recuperarse para transformaciones posteriores.

Esto se debe a su estructura molecular, de forma reticular tridimensional. En otras palabras, constituyen una red con enlaces transversales.La formación de estos enlaces es activada por el grado de calor, el tipo y cantidad de catalizadores y la proporción de formaldehído en el preparado base. Esta característica puede verse en los esquemas de las fórmulas químicas que aquí se exponen.

Material compacto y duro

Fusión dificultosa (la temperatura los afecta muy poco)

Insoluble para la mayoría de los solventes

Crecimiento molecular en proporción geométrica frente a la

Reacción de polimerización (generalmente es una Policondensación).

Clasificación de los materiales termoestables:

-

Resinas fenólicas

-

Resinas ureicas

-

Resinas de melamina

-

Resinas de poliéster

-

Resinas epoxídicas

8.3. Elastómeros

Un elastómero es un polímetro que cuenta con la particularidad de ser muy elástico pudiendo incluso, recuperar su forma luego de ser deformado. Debido a estas características, los elastómeros, son el material básico de fabricación de otros materiales como la goma, ya sea natural o sintética, y para algunos productos adhesivos.

A modo más específico, un elastómero, es un compuesto químico formado por miles de moléculas denominadas monómeros, los que se unen formando enormes cadenas. Es gracias a estas grandes cadenas que los polímeros son elásticos ya que son flexibles y se encuentran entrelazadas de manera muy desordenada.

Cuando un elastómero es estirado, sus moléculas se alinean, permitiendo que muchas veces tomen un aspecto cristalino. Sin embargo, una vez que se suelta, rápidamente, vuelve a su estado original de elástico desorden. Lo anterior distingue a los elastómeros de los polímeros plásticos.

La mayoría de estos polímeros son hidrocarbonos, por lo tanto, están conformados por hidrógeno y carbono, y se obtiene en forma natural del polisopreno que proviene del látex de la goma de los árboles. Otra manera de obtener un elastómero es a partir de la síntesis de petróleo y gas natural.

Para modificar algunas de las características de los elastómeros, es posible añadir otros elementos como el cloro, obteniendo así el neopreno tan utilizado en los trajes húmedos para bucear.

Para poder darle un uso más práctico a los elastómeros, estos deben ser sometidos a diversos tratamientos. A través de la aplicación de átomos de azufre, este polímero se hace más resistente gracias a un proceso denominado vulcanización. Si además se le agrega otro tipo de sustancias químicas es posible lograr un producto final bastante resistente a las amenazas corrosivas presentes en el medio ambiente.

Como se mencionaba con anterioridad, los elastómeros pueden ser utilizados para la fabricación de adhesivos. Para ello son disueltos en una solución de solventes orgánicos y luego, se le añaden ciertos adhesivos que mejoran su capacidad de adhesión y su durabilidad.

9. Propiedades y aplicaciones de los plásticos más utilizados de cada grupo.

TERMOPLÁSTICOS

Polietileno

Se le llama con las siglas PE. Existen fundamentalmente tres tipos de polietileno:

a) PE de Alta Densidad: Es un polímero obtenido del etileno en cadenas con moléculas bastantes juntas. Es un plástico incoloro, inodoro, no toxico, fuerte y resistente a golpes y productos químicos. Su temperatura de ablandamiento es de 120º C. Se utiliza para fabricar envases de distintos tipos de fontanería, tuberías flexibles, prendas textiles, contenedores de basura, papeles, etc... Todos ellos son productos de gran resistencia y no atacables por los agentes químicos.

b) PE de Mediana Densidad: Se emplea en la fabricación de tuberías subterráneas de gas natural los cuales son fáciles de identificar por su color amarillo.

c) PE de Baja Densidad: Es un polímero con cadenas de moléculas menos ligadas y más dispersas. Es un plástico incoloro, inodoro, no toxico, mas blando y flexible que el de alta densidad. Se ablanda a partir de los 85 ºC. Por tanto se necesita menos energía para destruir sus cadenas, por otro lado es menos resistente. Aunque en sus más variosas propiedades se encuentran un buen aislante. Lo podemos encontrar bajo las formas de transparentes y opaco. Se utiliza para bolsas y sacos de los empleados en comercios y supermercados, tuberías flexibles, aislantes para conductores eléctricos (enchufes, conmutadores), juguetes, etc... que requieren flexibilidad.

Poliestireno

Se designa con las siglas PS. Es un plástico más frágil, que se puede colorear y tiene una buena resistencia mecánica, puesto que resiste muy bien los golpes. Sus formas de presentación más usuales son la laminar. Se usa para fabricar envases, tapaderas de bisutería, componentes electrónicos y otros elementos que precisan una gran ligereza, muebles de jardín, mobiliario de terraza de bares, etc... La forma esponjosa también se llama PS expandido con el nombre POREXPAN o corcho blanco, que se utiliza para fabricar embalajes y envases de protección, así como en aislamientos térmicos y acústicos en paredes y techos. También se emplea en las instalaciones de calefacción.

Policloruro de vinilo

Se designa con las siglas PVC. El PVC es el material plástico más versátil, pues puede ser fabricado con muy diversas características, añadiéndole aditivos que se las proporcionen. Es muy estable, duradero y resistente, pudiéndose hacer menos rígido y más elástico si se le añaden un aditivo más plastificante.

Se ablanda y deforma a baja temperatura, teniendo una gran resistencia a los líquidos corrosivos, por lo que es utilizado para la construcción de depósitos y cañerías de desagüe.

El PVC en su presentación más rígida se emplea para fabricar tuberías de agua, tubos aislantes y de protección, canalones, revestimientos exteriores, ventanas, puertas y escaparates, conducciones y cajas de instalaciones eléctricas.

Acrílicos

En general se trata de polímetros en forma de gránulos preparados para ser sometidos a distintos procesos de fabricación. Uno de los mas conocidos es el POLIMETACRILATO DE METILO. Suele denominarse también con la abreviatura PMMA. Tiene buenas características mecánicas y de puede pulir con facilidad. Por esta razón se utiliza para fabricar objetos de decoración. También se emplean como sustitutivo del vidrio para construir vitrinas, dada su resistencia a los golpes.

Poliamidas

Se designan con las siglas PA. La poliamida mas conocida es el NYLON (NAILON). Puede presentarse de diferentes formas aunque los dos mas conocidos son la rígida y la fibra. Es duro y resiste tanto al rozamiento y al desgaste como a los agentes químicos.

En su presentación rígida se utiliza para fabricar piezas de transmisión de movimientos tales como ruedas de todo tipo (convencionales, etc...), tornillos, piezas de maquinaria, piezas de electrodomésticos, herramientas y utensilios caseros, etc...

En su presentación como fibra, debido a su capacidad para formar hilos, se utiliza este plástico en la industria textil y en la cordelería para fabricar medias, cuerdas, tejidos y otros elementos flexibles.

Casco de seguridad

TERMOESTABLES:

Los plásticos termoestables son aquellos que una vez moldeados no pueden reblandecerse con el calor, ya que experimentan una transformación química llamada FRAGUADO; por este proceso las moléculas se enlazan permanentemente y el polímetro queda rígido.

Antes del fraguado, los productos termoestables son líquidos pastosos o sólidos, pero capaces de adquirir la forma adecuada mediante la aplicación de calor y de presión.

Estos plásticos una vez fraguados no es posible darles otra forma ni someterlos a temperaturas elevadas, puesto que sus moléculas se degradan por el calor. Los principales plásticos termoestables son:

-

BAQUELITA

-

MELAMINA

-

UREA - FORMALDEHÍDO

-

POLIÉSTER

La Baquelita:

También se conoce con el nombre del FENOL - FORMALDEHÍDO y con la denominación FENOPLASTOS. Se le otorga las siglas (PF), fue uno de los primeros plásticos que se obtuvieron. Se trata de un plástico oscuro, duro y frágil, de color oscuro, brillante, con aspecto metálico. Por esta razón, las piezas de Baquelita se confunden a veces con piezas mecánicas, como las empleadas en la fabricación de electrodomésticos y en la industria del automóvil. La Baquelita tiene también propiedades aislantes por lo que se emplea en la fabricación de elementos eléctricos y electrónicos: Interruptores, enchufes, placa de soporte para circuitos impresos. Al no ablandarse por el calor y por aprovechar sus propiedades aislantes tanto térmicas como eléctricas, la Baquelita también se emplea para mangos de utensilios y aparatos sometidos al calor, aparatos de mandos eléctricos, tapones.

La Melanina:

También se conoce con el nombre de MELAMINA-FORMALDEHÍDO porque se designa con las siglas (MF). Tiene propiedades muy parecidas a la de la Baquelita y además tiene cualidades de resistencia a los golpes y posibilidades refractarias que lo hacen apropiada para uso domestico en cocinas y como recubrimiento por sus cualidades estéticas. La Melanina es un plástico duro y ligero que se puede colorear. Se utiliza en la fabricación de elementos que requieren dureza y resistencia como vajillas, tableros de madera contrachapados o madera aglomerada.

Urea-Formaldehído:

Es un polímetro incoloro que se puede tintar con mas facilidades que la baquelita, es también mas duro y resalta un magnifico aislante térmico y eléctrico. Se designa con las siglas (UF). Se emplea en la fabricación de aparatos de mando y control, elementos de circuitos eléctricos, elementos decorativos, carcasa de pequeños aparatos, etc...

Poliéster:

También puede denominar RESINA - POLIÉSTER. Se designa con la abreviatura RP. Su principal propiedad es que polimeriza a temperatura ambiente con ayuda de un elemento químico endurecedor, lo que confiere gran facilidad para utilizarlo en elementos con un proceso de fabricación sencillo. Este tipo de plástico es rígido, duro y frágil.

El poliéster puede obtenerse en formas de kilos. Se emplea en la fabricación de fibras sintéticas textiles, TERGAL, TERYLENE, TERLENKA. Estos tejidos son adecuados para prendas de vestir, puesto que no se arrugan, no encogen y se secan fácilmente. El poliéster mejora sus características mecánicas al ser reforzado con fibra de vidrio, lo que le convierte en un material muy resistente, empleado en la fabricación de depósitos, contenedores, bidones y piscinas.

El poliéster reforzado con fibra de vidrio u otras fibras se emplea también en la aeronáutica y en la industria del automóvil en forma de paneles para construir carrocerías, así como tapicerías y accesorios del vehículo.

ELASTÓMEROS

Destaca su elasticidad y adherencia. Los más importantes son:

Caucho natural y sintético

El caucho natural se extrae de la savia del árbol del caucho, haciendo una incisión en el tronco. Se utiliza para la fabricación de las ruedas de los coches por medio de un proceso industrial llamado vulcanización, que consiste en adicionar azufre y calentar el caucho a unos 140º C.

El caucho sintético es parecido al natural pero le supera en resistencia a los agentes químicos y aislamiento térmico y eléctrico. Se emplea para la fabricación de suelas de zapato, mangueras, etc.

Neopreno

Es parecido al caucho artificial pero de propiedades extraordinarias. Se utiliza para la fabricación de trajes.

Silicona

Es un plástico de gran elasticidad, hidrófugo e inalterable a agentes químicos. Por sus cualidades dermatológicas se utiliza para la fabricación de cosméticos y prótesis mamarias.

10. Ensayos de identificación

El comportamiento mecánico: para conocer el comportamiento mecánico de los materiales se realizan habitualmente ensayos de tracción, compresión o flexión, donde se evalúa la resistencia del plástico a ser deformado y la magnitud de esa deformación en el punto donde se rompe el materia, si es el caso, y en el punto donde se cambia su comportamiento, pasando de un comportamiento elástico a plástico. También obtenemos información de su modulo de elasticidad, el cual indica si el material es rígido o flexible.

Mediante ensayos de impacto se determina la cantidad de energía que es capaz de absorber el material cuando recibe un golpe. Otra característica, como la dureza del materia se puede determinar mediante un durómetro o el método Rockwell. El comportamiento mecánico de los plásticos reforzados es diferente según la cantidad y tipo de carga que contengan.

Caracterización térmica: dada la gran sensibilidd que presentan los plásticos frente a la temperatura, la caracterización térmica es tan importante como la mecánica. La técnicas de termoanálisis proporcionarán cantidad de información sobre la estructura y composición del plástico.

Por ejemplo, mediante termogravimentaria se puede conocer si el material es puro o contiene cargas u otras materias inorgánicas. La estructura amorfa o cristalina de los termoplásticos observa claramente mediante DCS, así como la temperatura de fusión, en el caso de los parcialmente cristalinos, la temperatura de trancisión vítrea, el calor especifico, entalpías de fusión etc. La determinación del índice de fluidez proporciona información sobre el peso molecular del polímetro y su fluidez en estado fundido; y otra de las características interesantes en vista a una aplicación práctica es la temperatura de reblandecimiento del material, el cual nos da una idea sobre el intervalo de temperatura de uso. Esta temperatura la podemos obtener mediante el método Vicat, análisis termomecánico o de flexión bajo carga.

Envejecimiento acelerado: Eatos ensayos sirven de gran ayuda para conocer la potencial duración y/o comportamiento de una pieza o producto acabado, cuando están sometidos a un ambiente o condiciones determinadas. Dependiendo de la estructura del plástico y del medio en el que se encuentre, éste se comportara de forma diferente. Utilizando cámaras de ensayo se puede reproducir la influencia de la radiación solar, la temperatura, la lluvia, la humedad, etc. Y comprobar si el material se degrada, cambia de color, si presenta tensiones en su estructura, si el recubrimiento o pintura es atascado o no esta bien adherido, etc.

Composición cualitativa y cuantitativa de las formulaciones: Se analiza mediante otras técnicas mas sofisticadas, las cuales requieren una preparación de muestra mas elaborada y que permite identificar los diversos aditivos que contienen los plásticos, como colorantes, plastificantes, estabilizantes, perfumes, y otros.

Para ello se dispone de técnicas, espectroscópicas, cromatográficas, espectrometría de masas, extractor de fluidos supercríticos, microondas. Además, mediante espectroscopia IR y HPLC se identifica la estructura y componentes del material plástico pudiendo conocer si se trata de una mezcla de plásticos.

11. Métodos de fabricación industrial con plásticos.

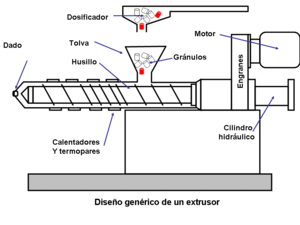

11.1. La extrusión.

La extrusión de polímeros es un proceso industrial, basado en el mismo principio de la extrusión general, sin embargo la ingeniería de polímeros ha desarrollado parámetros específicos para el plástico, de manera que se estudia este proceso aparte de la extrusión de metales u otros materiales.

El polímero fundido (o en estado ahulado) es forzado a pasar a través de un Dado también llamado boquilla, por medio del empuje generado por la acción giratoria de un husillo (tornillo de Arquímedes) que gira concéntricamente en una cámara a temperaturas controladas llamada cañón, con una separación milimétrica entre ambos elementos. El material polimérico es alimentado por medio de una tolva en un extremo de la máquina y debido a la acción de empuje se funde, fluye y mezcla en el cañón y se obtiene por el otro lado con un perfil geométrico preestablecido.

11.2. La inyección.

En ingeniería, el moldeo por inyección es un proceso semicontinuo que consiste en inyectar un polímero en estado fundido (o ahulado) en un molde cerrado a presión y frío, a través de un orificio pequeño llamado compuerta. En ese molde el material se solidifica, comenzando a cristalizar en polímeros semicristalinos. La pieza o parte final se obtiene al abrir el molde y sacar de la cavidad la pieza moldeada.

El moldeo por inyección es una técnica muy popular para la fabricación de artículos muy diferentes. Sólo en los Estados Unidos, la industria del plástico ha crecido a una tasa de 12% anual durante los últimos 25 años, y el principal proceso de transformación de plástico es el moldeo por inyección, seguido del de extrusión. Un ejemplo de productos fabricados por esta técnica son los famosos bloques interconectables LEGO y juguetes Playmobil, así como una gran cantidad de componentes de automóviles, componentes para aviones y naves espaciales.

Los polímeros han logrado sustituir otros materiales como son madera, metales, fibras naturales, cerámicas y hasta piedras preciosas; el moldeo por inyección es un proceso ambientalmente más favorable comparado con la fabricación de papel, la tala de árboles o cromados. Ya que no contamina el ambiente de forma directa, no emite gases ni desechos acuosos, con bajos niveles de ruido. Sin embargo, no todos los plásticos pueden ser reciclados y algunos susceptibles de ser reciclados son depositados en el ambiente, causando daños a la ecología.

La popularidad de este método se explica con la versatilidad de piezas que pueden fabricarse, la rapidez de fabricación, el diseño escalable desde procesos de prototipos rápidos, altos niveles de producción y bajos costos, alta o baja automatización según el costo de la pieza, geometrías muy complicadas que serían imposibles por otras técnicas, las piezas moldeadas requieren muy poco o nulo acabado pues son terminadas con la rugosidad de superficie deseada, color y transparencia u opacidad, buena tolerancia dimensional de piezas moldeadas con o sin insertos y con diferentes colores.

11.3. El soplado a partir de la extrusión y la inyección.

Extrusión-soplado

Es un proceso industrial empleado para la fabricación de objeto huecos como botellas, frascos, juguetes, etc., que consiste en que por la boquilla de la extrusionadora sale una preforma hueca que se introduce en estado pastoso en el interior de un molde.

Una vez dentro, se inyecta aire a presión para que el plástico se expansione hasta adaptarse a la forma de este.

Inyección-soplado

La inyección-estirado-soplado nació para dar una respuesta objetiva a la obtención de envases para bebidas carbónicas en materiales transparentes. Por sus características mecánicas, el poliéster termoplástico es el material más adecuado, pero al tratarse de un polímero cristalino era preciso un proceso con una gran rapidez de transformación y enfriamiento que permitiera evitar la formación de cristalitas durante el paso a la fase sólida.

A este efecto, se desarrolló un proceso en el que se producen las preformas (parison) con espesores de pared variables controlados, lo que hacía necesario moldearlas por inyección. En una segunda fase, la preforma caliente es estirada de forma también controlada y se inyecta finalmente aire para que el contacto con las paredes frías del molde endurezca el envase de modo casi instantáneo. El uso de PET exige un secado previo de la granza, puesto que cualquier traza de humedad invalida el proceso. En los últimos años se han puesto en el mercado equipos que realizan esta operación en secuencia con el proceso.

Los moldes de preforma se fabrican con cavidades múltiples, hasta 96, de modo que posibilite cadencias de la zona de soplado más rápidas que las de las máquinas de inyección. El producto final de PET tiene un coste algo mayor que los productos de inyección o extrusión soplado, realizados muchas veces con poliolefinas, por lo que no es previsible que su aplicación se extienda a muchos campos fuera del de las bebidas carbónicas.

El proceso de inyección soplado se utiliza también para producir capacidades huecas con otros materiales, como las botellas de PVC y de otros plásticos, como las destinadas a perfumería y farmacia en que se obtienen capacidades moldeadas con precisión sin líneas aparentes de soldadura. Otros productos incluyen manguitos, y otras piezas de gran precisión, con tolerancias en el espesor de pared del orden de 0,03 mm, que no sería posible obtener por extrusión soplado con preformas colgando libremente.

El núcleo del molde de inyección se construye como mandrín de soplado. Las preformas se inyectan cíclicamente sobre el mandrín con un cuello formado con precisión y un espesor de pared variable que depende del ahuecamiento de las mitades del molde. Donde es apropiado, se dispone de una estación de acondicionamiento para el estirado biaxial.

11.4. El calandrado

Es un proceso de conformado que consiste en hacer pasar un material sólido a presión entre rodillos de metal generalmente calientes que giran en sentidos opuestos. La finalidad puede ser obtener láminas de espesor controlado o bien modificar el aspecto superficial de la lámina.

Este proceso se aplica a una gran variedad de materiales, incluyendo metales, fibras textiles, papel y polímeros.

Calandrado de termoplásticos

Consiste en pasar el plástico en estado líquido por una serie de rodillos para producir una hoja continua. Alguno de los rodillos puede estar grabado para dar una textura a la hoja resultante. El espesor de la lámina esta dado por la distancia existente entre dos rodillos. Con este proceso se producen láminas que se utilizan como materia prima para otros procesos secundarios, pero también productos como cortinas de baño, alfombras e impermeables.

11.5. El termoconformado

Es un término genérico para la manufactura de componentes plásticos, los cuales son elaborados mediante un proceso de vacío.

Consiste en calentar una lámina termoplástica hasta su reblandecimiento y en forzar el material caliente y maleable contra las paredes de un molde.![]()

|

|

11.6. La compresión

Un gran porcentaje de los moldes usados para los termoestables son de compresión. Los primeros moldes empleados fueron manuales pero, debido a su elevado coste, han sido progresivamente sustituidos por otros desarrollos. No obstante, los moldes manuales son los más adecuados para el moldeo de prototipos.

El moldeo por compresión consiste en comprimir un compuesto para que adopte la geometría deseada, manteniendo este compuesto bajo la acción de presión y temperatura mientras tiene lugar una reacción química. El molde debe ser diseñado para que ello se realice de la forma más simple y económica, para que los insertos puedan ser colocados con facilidad y para que la pieza pueda se extraída sin sufrir deformaciones.

11.7. El espumado

En la producción de espumas de polímeros, el CO2 y el nitrógeno ya sustituyen ventajosamente, como agentes espumantes, a componentes nocivos para el medio ambiente. El CO2 es un espumante físico con las propiedades deseadas de un espumante ideal, procura eficacia, calidad y inocuidad hacia el medio ambiente.

un periodo más largo.

El éxito de la tecnología del CO2 en el espumado de polímeros depende de la habilidad en encontrar los justos parámetros de funcionamiento.

Entre todo, lo más importante es poder suministrar el espumante hacia el proceso en fase gas, líquida o supercrítica, a la presión requerida y un flujo estable. Podemos ofrecerle la solución más adecuada para cada tecnología d espumado.

Nuestra oferta de suministro incluye diferentes sistemas de abastecimiento del CO2 líquido, equipos de bombeo y de dosificación, para procesos continuos y discontinuos, asistencia a la puesta en marcha y soporte técnico.

La selección del sistema dependerá del caudal medio de CO2 y de la presión utilizada en el proceso de espumado.

11.8. La Colada

La colada consiste en el vertido del material plástico en estado líquido dentro de un molde, donde fragua y se solidifica. La colada es útil para fabricar pocas piezas o cuando emplean moldes de materiales baratos de poca duración, como escayola o madera. Debido a su lentitud, este procedimiento no resulta útil para la fabricación de grandes series de piezas.

12. Objetos de uso cotidiano con su tipo de plástico y su método de fabricación

La botella de plástico es un envase ligero muy utilizado en la comercialización, entre otros, de lácteos, bebidas y limpiahogares. Sus ventajas respecto al vidrio son básicamente su menor precio y su versatilidad. Hecho de PET (Polietilentereftalato de etilenglicol).

Las botellas de plástico (así como los botes y otros envases en general) se fabrican por tres métodos básicos:

-

Extrusión-soplado. La granza se vuelca en una tolva que desemboca en un tornillo sin fin. Este gira con la finalidad de calentar y unir el plástico. Cuando llega a la boquilla, se inicia la fase de inyección con aire comprimido que lo expande hasta tomar la forma de un molde de dos piezas. Una vez enfriado, el envase permanece estable y sólo resta cortar las rebabas.

-

Inyección-soplado. En primer lugar, se realiza la inyección del material en un molde como preforma . Posteriormente, se transfiere ésta al molde final y se procede al soplado con aire comprimido. En el momento en que se ha enfriado, se retira el envase extrayendo el molde.

-

Inyección-soplado-estirado. El primer paso es el acondicionamiento de una preforma. Luego, se introduce en el molde y se pasa a la fase de soplado y estiramiento secuencial. se espera a que se enfríe y se procede a la retirada del molde.

13. El reciclado de plásticos

Uno de los problemas es que el acento debe ponerse en cómo generar cada vez menos residuos, de cualquier índole como residuos plásticos.

La reducción en la fuente se refiere directamente al diseño y a la etapa productiva de los productos, principalmente envases, antes de ser consumidos. Es una manera de concebir los productos con un nuevo criterio ambiental; generar menos residuos. Y esto es aplicable a todas las materias primas: vidrio, papel, cartón, aluminio y plásticos.

En el caso de estos últimos residuos, la reducción en la fuente es responsabilidad de la industria petroquímica (fabricante de los diferentes tipos de plásticos), de la industria transformadora (que toma esos plásticos para fabricar los diferentes productos finales), y de quien diseña el envase (envasador).

Aunque podría decirse que al consumidor también le cabe una buena parte de la responsabilidad: en las góndolas de los supermercados es él quien tiene la facultad de elegir entre un producto que ha sido concebido con criterio de reducción en la fuente y otro que derrocha materia prima y aumenta innecesariamente el volumen de los residuos.

Reducir en la fuente significa referirse a la investigación, desarrollo y producción de objetos utilizando menos recursos (materia prima). De ahí su denominación porque se aplica a la faz productiva. Al utilizar menos materia prima se producen menos residuos y además se aprovechan mejor los recursos naturales.

Minimizar el volumen y peso de los residuos es el primer paso para resolver el problema global de los mismos. Todo gerenciamiento de los Residuos Sólidos Urbanos debe comenzar por la reducción en la fuente.

Las principales ventajas de la reducción en la fuente:

-

Disminuye la cantidad de residuos; es mejor no producir residuos que resolver qué hacer con ellos.

-

Ayuda a que los rellenos sanitarios no se saturen rápidamente.

-

Se ahorran recursos naturales -energía y materia prima- y recursos financieros

-

La reducción en la fuente aminora la polución y el efecto invernadero. Requiere menos energía transportar materiales más livianos. Menos energía significa menos combustible quemado, lo que implica a su vez menor agresión al ambiente.

Etapas para reciclar el plástico:

-

Recolección: Todo sistema de recolección diferenciada que se implemente descansa en un principio fundamental, que es la separación, en el hogar, de los residuos en dos grupos básicos: residuos orgánicos por un lado e inorgánicos por otro; en la bolsa de los residuos orgánicos irían los restos de comida, de jardín, y en la otra bolsa los metales, madera, plásticos, vidrio, aluminio. Estas dos bolsas se colocarán en la vía pública y serán recolectadas en forma diferenciada, permitiendo así que se encaucen hacia sus respectivas formas de tratamiento.

-

Centro de reciclado: Aquí se reciben los residuos plásticos mixtos compactados en fardos que son almacenados a la intemperie. Existen limitaciones para el almacenamiento prolongado en estas condiciones, ya que la radiación ultravioleta puede afectar a la estructura del material, razón por la cual se aconseja no tener el material expuesto más de tres meses.

-

Clasificación: Luego de la recepción se efectúa una clasificación de los productos por tipo de plástico y color. Si bien esto puede hacerse manualmente, se han desarrollado tecnologías de clasificación automática, que se están utilizando en países desarrollados. Este proceso se ve facilitado si existe una entrega diferenciada de este material, lo cual podría hacerse con el apoyo y promoción por parte de los municipios.

Reciclado Mecánico

El reciclado mecánico es el más difundido en la opinión pública en la Argentina, sin embargo este proceso es insuficiente por sí solo para dar cuenta de la totalidad de los residuos.

El reciclado mecánico es un proceso físico mediante el cual el plástico post-consumo o el industrial (scrap) es recuperado, permitiendo su posterior utilización.

Los plásticos que son reciclados mecánicamente provienen de dos grandes fuentes:

-Los residuos plásticos proveniente de los procesos de fabricación, es decir, los residuos que quedan al pie de la máquina, tanto en la industria petroquímica como en la transformadora. A esta clase de residuos se la denomina scrap. El scrap es más fácil de reciclar porque está limpio y es homogéneo en su composición, ya que no está mezclado con otros tipos de plásticos. Algunos procesos de transformación (como el termoformado) generan el 30-50% de scrap, que normalmente se recicla.

-Los residuos plásticos proveniente de la masa de Residuos Sólidos Urbanos (RSU).

Estos se dividen a su vez en tres clases:

-

Residuos plásticos de tipo simple: han sido clasificados y separados entre sí los de distintas clases.

-

Residuos mixtos: los diferentes tipos de plásticos se hallan mezclados entre sí.

-

Residuos plásticos mixtos combinados con otros residuos: papel, cartón, metales.

Reciclado Químico

Se trata de diferentes procesos mediante los cuales las moléculas de los polímeros son craqueadas (rotas) dando origen nuevamente a materia prima básica que puede ser utilizada para fabricar nuevos plásticos.

Minimizar el volumen y peso de los residuos es el primer paso para resolver el problema global de los mismos.

El reciclado químico comenzó a ser desarrollado por la industria petroquímica con el objetivo de lograr las metas propuestas para la optimización de recursos y recuperación de residuos. Algunos métodos de reciclado químico ofrecen la ventaja de no tener que separar tipos de resina plástica, es decir, que pueden tomar residuos plásticos mixtos reduciendo de esta manera los costos de recolección y clasificación. Dando origen a productos finales de muy buena calidad.

Principales procesos existentes:

Pirolisis:

Es el craqueo de las moléculas por calentamiento en el vacío. Este proceso genera hidrocarburos líquidos o sólidos que pueden ser luego procesados en refinerías.

Hidrogenación:

En este caso los plásticos son tratados con hidrógeno y calor. Las cadenas poliméricas son rotas y convertidas en un petróleo sintético que puede ser utilizado en refinerías y plantas químicas.

Gasificación:

Los plásticos son calentados con aire o con oxígeno. Así se obtienen los siguientes gases de síntesis: monóxido de carbono e hidrógeno, que pueden ser utilizados para la producción de metanol o amoníaco o incluso como agentes para la producción de acero en hornos de venteo.

Quimiolisis:

Este proceso se aplica a poliésteres, poliuretanos, poliacetales y poliamidas. Requiere altas cantidades separadas por tipo de resinas. Consiste en la aplicación de procesos solvolíticos como hidrólisis, glicólisis o alcohólisis para reciclarlos y transformarlos nuevamente en sus monómeros básicos para la repolimerización en nuevos plásticos.

Metanólisis:

Es un avanzado proceso de reciclado que consiste en la aplicación de metanol en el PET. Este poliéster (el PET), es descompuesto en sus moléculas básicas, incluido el dimetiltereftalato y el etilenglicol, los cuales pueden ser luego repolimerizados para producir resina virgen. Varios productores de polietilentereftalato están intentando de desarrollar este proceso para utilizarlo en las botellas de bebidas carbonadas. Las experiencias llevadas a cabo por empresas como Hoechst-Celanese, DuPont e Eastman han demostrado que los monómeros resultantes del reciclado químico son lo suficientemente puros para ser reutilizados en la fabricación de nuevas botellas de PET.

Estos procesos tienen diferentes costos y características. Algunos, como la chemolysis y la metanólisis, requieren residuos plásticos separados por tipo de resina. En cambio la pirólisis permite utilizar residuos plásticos mixtos.

Perspectivas del reciclado químico:

-El reciclado químico se encuentra hoy en una etapa experimental avanzada. Es de suponer que en los próximos años pueda transformarse en una poderosa y moderna herramienta para tratar los residuos plásticos. El éxito dependerá del entendimiento que pueda establecerse entre todos los actores de la cadena: petroquímicas, transformadores, grandes usuarios, consumidores y municipios, a los fines de asegurar la unidad de reciclado y que la materia prima llegue a una planta de tratamiento.

-La sociedad debe estar preparada para tal cambio de tecnología en lo que hace al tratamiento de los residuos plásticos. Por su parte, la industria petroquímica está trabajando en la definición de especificaciones técnicas a los fines de garantizar la calidad de los productos obtenidos a través del reciclado químico.

-Si bien el reciclado mecánico se halla en un estado más evolucionado, éste solo no alcanza para resolver el problema de los residuos. No sería inteligente desdeñar cualquier otra forma de tratamiento por incipiente que fuera. Lo que hoy parece muy lejano puede que dentro de las próximas dos décadas se convierta en una realidad concreta. En el caso de los plásticos se debe tener en cuenta que se trata de hidrocarburos, por lo que, para un recurso no renovable como el petróleo, es especialmente importante desarrollar técnicas como el reciclado químico para generar futuras fuentes de recursos energéticos. Los plásticos post-consumo de hoy pueden considerarse como los combustibles o las materias primas del mañana. Además, el reciclado químico contribuirá con la optimización y ahorro de los recursos naturales al reducir el consumo de petróleo crudo para la industria petroquímica.

-De todas las alternativas de valorización quizá ninguna esté hecha tan a medida de los plásticos como el reciclado químico. Es muy probable que se transforme en la vía más apropiada de recuperación de los residuos plásticos, tanto domiciliarios como los provenientes del scrap (post-industrial), obteniéndose materia prima de calidad idéntica a la virgen. Esto contrasta con el reciclado mecánico, donde no siempre se puede asegurar una buena y constante calidad del producto final. El reciclado químico ofrece posibilidades que resuelven las limitaciones del reciclado mecánico, que necesita grandes cantidades de residuos plásticos limpios, separados y homogéneos para poder garantizar la calidad del producto final. Los residuos plásticos domiciliarios suelen estar compuestos por plásticos livianos, pequeños, fundamentalmente provenientes de los envases, pueden estar sucios y presentar substancias alimenticias. Todo esto dificulta la calidad final del reciclado mecánico, ya que se obtiene un plástico más pobre comparado con la resina virgen. Por lo tanto, los productos hechos de plástico así reciclado se dirigen a mercados finales de precios bajos. Por el contrario, el reciclado químico supera estos inconvenientes, ya que no es necesaria la clasificación de los distintos tipos de resinas plásticas proveniente de los residuos. En este proceso pueden se tratados en forma mixta, reduciendo costos de recolección y clasificación. Además, lleva a productos finales de alta calidad que sí garantizan un mercado.

13.1. Simbología

| Simbología |

|

|

|

|

13.2. Empresas de reciclado en la región de Castilla-La Mancha

-Recuperaciones Cabeza es una empresa gestora de residuos no peligrosos autorizada por la Comunidad de Madrid, y con la autorización para el transporte de residuos peligrosos y no peligrosos en las Comunidades de Madrid y Castilla-La Mancha.

Nuestra empresa lleva trabajando por y para el medio ambiente desde 1978, creciendo y adaptándose a las necesidades del mercado. Abarcamos todas las actividades y servicios del proceso de reciclaje desde su selección hasta la recogida y transporte.

Sabemos que cada empresa es diferente, cada una de ellas genera distintos residuos y tiene sus propias necesidades.

Nuestra meta es orientarle para el correcto reciclaje de sus residuos y darles el mejor servicio a precios competitivos. (Albacete)

-Recuperación y reciclaje R que R. (Albacete)

-Ecovida. (Guadalajara)

-Reciclados Almansa. (Almansa (Albacete))

-Termoplásticos Aris (Argamasilla de Calatrava. (Ciudad Real))

-Plásticos Lofer (Azuqueca de Henares. (Guadalajara))

14. Problemática medioambiental de los plásticos

Dado que los plásticos son relativamente inertes, los productos terminados no representan ningún peligro para el fabricante o el usuario. Sin embargo, se ha demostrado que algunos monómeros utilizados en la fabricación de plásticos producen cáncer. De igual forma, el benceno, una materia prima en la fabricación del nylon, es un carcinógeno. Los problemas de la industria del plástico son similares a los de la industria química en general.

La mayoría de los plásticos sintéticos no pueden ser degradados por el entorno. Al contrario que la madera, el papel, las fibras naturales o incluso el metal y el vidrio, no se oxidan ni se descomponen con el tiempo. Se han desarrollado algunos plásticos degradables, pero ninguno ha demostrado ser válido para las condiciones requeridas en la mayoría de los vertederos de basuras. En definitiva, la eliminación de los plásticos representa un problema medioambiental. El método más práctico para solucionar este problema es el reciclaje, que se utiliza, por ejemplo, con las botellas de bebidas gaseosas fabricadas con tereftalato de polietileno. En este caso, el reciclaje es un proceso bastante sencillo. Se están desarrollando soluciones más complejas para el tratamiento de los plásticos mezclados de la basura, que constituyen una parte muy visible, sí bien relativamente pequeña, de los residuos sólidos.

Descargar

| Enviado por: | Paula |

| Idioma: | castellano |

| País: | España |