Industria y Materiales

Petróleo

![]()

Bencinas y sus octanajes

Profesor:

Índice

Introducción………………………………………………………………03

El petróleo………………………………………………………………...04

Búsqueda del petróleo…………………………………………………….05

Producción………………………………………………………………...09

Tipos de transportes……………………………………………………….16

Refinación…………………………………………………………………19

Proceso…………………………………………………………………….19

Productos…………………………………………………………………..23

Productos químicos………………………………………………………..24

Gasolinas y sus octanajes………………………………………………….27

De donde viene la gasolina………………………………………………..27

Que significa octanaje en las gasolinas…………………………………....29

Aditivos de las gasolinas…………………………………………………..33

Problemas de las gasolinas………………………………………………...34

Plomo en las gasolinas…………………………………………………….35

Porque eliminar el plomo de las gasolinas………………………………...37

Como se elimina el plomo…………………………………………………38

Conclusión…………………………………………………………………40

Bibliografía………………………………………………………………...41

Introducción

Este trabajo tiene el objetivo de abarcar todo sobre el petróleo y las gasolinas, veremos el

proceso de extracción del petróleo, y su transporte hasta las refinerías. Además veremos el

proceso de refinación, hasta obtener las gasolinas, luego vamos a ver la composición de las

gasolinas.

Toda la información recopilada en este trabajo ha sido previamente estudiada y

comprendida, por los integrantes del grupo de trabajo.

EL PETRÓLEO

El petróleo es una mezcla de substancias químicas orgánicas, derivadas principalmente de

los restos de plantas y animales microscópicos que vivían en el mar hace millones de años.

Fue necesario que se dieran condiciones especiales y pasará muchísimo tiempo para que

esos restos sufrieran complejos cambios químicos y se transformaran en petróleo y gas. A

veces, estos hidrocarburos se encuentran concentrados en acumulaciones que pueden

detectarse y explotarse.

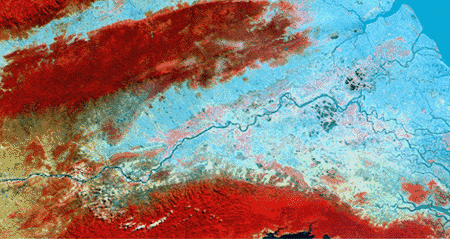

La exploración en busca de petróleo comenzó hace más de cien años, cuando se perforó

cerca de afloramientos petrolíferos que indicaban que había petróleo bajo la superficie. Hoy

en día se emplean técnicas mucho más avanzadas, como los estudios sísmicos y las

imágenes tomadas desde satélites. Poderosas computadoras ayudan a los geólogos a

interpretar sus descubrimientos. Sin embargo, después de todo esto, solo la perforación

puede confirmar la presencia de petróleo subterráneo.

BÚSQUEDA DEL PETRÓLEO

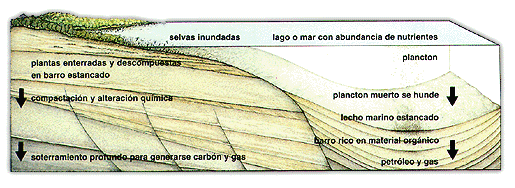

Hace millones de años, innumerables plantas y animales microscópicos llamados

fitoplancton y zooplancton, flotaba en las aguas superficiales de los antiguos mares. Al

morirse estos organismos, sus restos se depositaban en el lecho marino donde, junto con el

barro y el limo, fueron transformándose, a lo largo de las eras, en capas sedimentarias ricas

en materia orgánica. La continua acumulación de nuevos sedimentos enterraba las capas

orgánicas a miles de metros de profundidad, comprimiéndolas para formar una roca que se

convertiría en la fuente del petróleo. Al ir aumentando la profundidad de soterramiento,

aumentaba la temperatura. En tales condiciones y en mucho tiempo, el material orgánico

original fue descomponiéndose en substancias más simples, llamadas hidrocarburos, o sea,

compuestos de hidrógeno y carbono. El resultado de todo eso fue el petróleo, una compleja

mezcla de hidrocarburos.

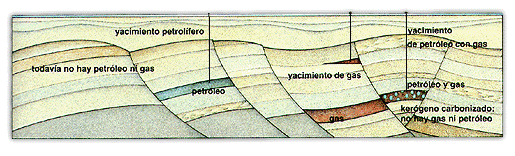

El petróleo trata de fluir naturalmente hacia arriba, de una zona de presión alta a una de

presión baja. Si es posible, llega a la superficie de la tierra y aflora. Afortunadamente para

el mundo moderno, parte de ese petróleo ha sido atrapado en yacimientos.

Un yacimiento de petróleo no es, como muchos creen, un enorme lago subterráneo de

hidrocarburos. A menudo es una roca aparentemente sólida que revela, cuando se la

observa mejor, que tiene miles de pequeñas cavidades o poros. El petróleo migra

lentamente hacia arriba moviéndose de una cavidad a otra y, a veces, pasando por fracturas.

Cuando choca con un estrato impermeable, se queda en los poros de la roca petrolífera y se

forma una acumulación de petróleo.

El petróleo que aflora naturalmente ha sido utilizado durante centenios en forma de pez o

asfalto, como combustible, para calafatear embarcaciones de madera e incluso con fines

medicinales. Sin embargo las primeras tentativas importantes de perforar en busca de

petróleo no se realizaron hasta mediados del siglo XIX. En 1859 Edwin Drake tuvo el

primer éxito al encontrar el oro negro en Pennsylvania, Estados Unidos, a una profundidad

de 21 metros solamente. Otros le emularon, primero en Estados Unidos, después en

Sudamérica, Rusia, el Lejano Oriente y el Oriente Medio. Se establecieron muchas

compañías con el objeto de producir, transportar y comercializar esta nueva mercancía.

Desde entonces el hidrocarburo se ha encontrado en todos los continentes, excepto la

Antártica.

Al principio la búsqueda de petróleo se realizaba al azar. Aparte de perforar en lugares

donde el petróleo afloraba a la superficie, muchos pozos de exploración se hacían

"siguiendo una corazonada" a menudo con desalentadores resultados. Ahora la exploración

petrolera se ha hecho mucho más científica; pero, aun contando con moderna tecnología y

la experiencia de geólogos y geofísicos expertos, esta actividad está plaga de

incertidumbres.

La exploración petrolera se enfrenta con el hecho de que la superficie de la tierra tiene una

historia complicada. Los geocientíficos saben que parte de la corteza terrestre, que abarcan

continentes y océanos, se han trasladado con relación a otras. Cuando los continentes se

separaron, zonas que eran tierra quedaron sumergidas por el mar: esas zonas se convirtieron

en lugares de deposición de rocas petrolíferas. Al producirse colisiones las enormes fuerzas

originadas levantaron cadenas de montañas, estrujaron las rocas en plegamientos y las

echaron unas sobre otras, para formar estructuras complejas. Algunas de éstas son

favorables para la acumulación de petróleo.

Una de las estructuras más comunes es el anticlinal, en la cual las capas tienen la forma de

una cúpula o arco. Debajo del anticlinal, puede encontrarse un yacimiento de

hidrocarburos, sellado por una capa impermeable. Si se perfora un pozo a través de esta

cubierta, hasta llegar al yacimiento, se puede sacar petróleo a la superficie.

Después se escogen ciertas áreas para estudiarlas en mayor detalle. Los geólogos estudian

los afloramientos de roca y analizan muestras de roca y de los fósiles que puedan contener,

a fin de tener elementos que indiquen sus orígenes y edad. Los estudios geofísicos

proporcionan datos adicionales, indicando como se disponen las rocas debajo de la

superficie. Esos estudios incluyen medidas de los campos gravitacional y magnético de la

tierra, porque éstos son afectados por el tipo y distribución de las rocas de la corteza

terrestre. Sin embargo, hoy en día, el estudio sísmico es mucho más importante.

Para este tipo de estudio, se envían ondas sonoras a lo profundo de la tierra, desde donde

son reflejadas por los diferentes estratos. Se mide el tiempo que traten en volver a la

superficie. De este modo, puede apreciarse la profundidad de las capas reflectoras: a mayor

intervalo, mayor profundidad. Tales estudios pueden indicar también qué tipo de rocas se

encuentran bajo la superficie, ya que diferentes rocas transmiten el sonido a diferente

velocidad.

En zonas alejadas, las ondas sonoras pueden producirse por medio de dinamita, que hace

detonar a pocos metros bajo la superficie del suelo. En regiones densamente pobladas o

ambientalmente sensibles, en las cuales no es conveniente usar explosiones, se utilizan

camiones vibro sísmicos. Antes de la perforación, el estudio sísmico es la única manera de

recoger información detallada de las zonas submarinas. La dinamita era el medio sísmico

utilizado en el mar, pero actualmente se emplean cañones de aire comprimido, que generan

ondas sonoras al liberar grandes burbujas de aire comprimido bajo la superficie del agua.

Los estudios sísmicos más avanzados son tridimensionales, con las líneas sísmicas

dispuestas en una cuadrícula densa y colocada con precisión por medio de las últimas

técnicas de navegación. Los datos registrados son procesados en modernas computadoras,

que producen una imagen tridimensional muy exacta de las formaciones y estructuras

subyacentes. El proceso es costoso: un estudio sísmico tridimensional en el mar cuesta

15.000 dólares por kilómetro cuadrado, según el lugar y las condiciones reinantes. Por otra

parte, la perforación de un posos puede llegar a insumir millones de libras esterlinas, de

manera que el tiempo y el dinero empleado en estudios exactos son una buena inversión, ya

que ayudan a situar correctamente los pozos y reducen al mínimo las pérdidas en pozos

secos.

PRODUCCIÓN

La perforación petrolera es una operación muy especializada, que se realiza a menudo en

lugares lejanos y de difícil acceso. Si el descubrimiento ofrece buenas probabilidades y las

condiciones comerciales son adecuadas, el yacimiento puede desarrollarse y ponerse en

producción.

En la fase de producción, la buena administración del yacimiento asegura que la

explotación sea lo más eficiente posible. En años recientes, se ha prestado mayor atención a

la búsqueda y producción de petróleo en el mar; gracias a los adelantos de la ingeniería y a

la técnica, es posible trabajara ahora en aguas cada vez más profundas y hostiles.

La perforación

Los pozos se perforan con herramientas rotatorias de perforación, que actúan según el

principio del berbiquí del carpintero. El instrumento cortante es la barrena, que tiene puntas

fuertes de metal o, a veces, de diamante, capaces de taladrar las más duras rocas. La barrena

está suspendida de una sarta de perforación, formada por tramos de varillaje, que se van

agregando a medida que penetran la barrena . Ésta se hace girar por medio de una mesa de

rotación que está en el piso de la plataforma o, más comúnmente ahora, con un motor

colocado en el pozo.

La perforación petrolera es una operación muy especializada, que se realiza a menudo en

lugares lejanos y de difícil acceso. Si el descubrimiento ofrece buenas probabilidades y las

condiciones comerciales son adecuadas, el yacimiento puede desarrollarse y ponerse en

producción.

En la fase de producción, la buena administración del yacimiento asegura que la

explotación sea lo más eficiente posible. En años recientes, se ha prestado mayor atención a

la búsqueda y producción de petróleo en el mar; gracias a los adelantos de la ingeniería y a

la técnica, es posible trabajara ahora en aguas cada vez más profundas y hostiles.

Con el tiempo la barrena se gasta y tiene que ser reemplazada. Toda la sarta que pesa más

de 100 toneladas debe ser levantada hasta la superficie y desarmada sección por sección a

medida que va subiendo. Se coloca la nueva barrena y se la hace bajar lentamente a medida

que se ponen otra vez las secciones de la sarta. En un pozo profundo, esta operación,

denominada viaje, puede tomar la mayor parte de un turno de 12 horas. Hasta hace poco la

sarta de perforación era manipulada por la cuadrilla de perforación. A fin de aumentar la

seguridad y reducir los costos de perforación, se van utilizando ahora equipos perforadores

automáticos, con operaciones mecanizadas de movimiento de varillaje y controles

electrónicos.

Uno de los materiales esenciales para el trabajo de perforación es el "lodo" o fluido de

perforación. Es una mezcla especial de arcilla, diversos productos químicos y agua que se

bombea constantemente hacia abajo por el varillaje y sale por los agujeros que tiene la

barrena. La corriente de lodo retorna hacia arriba por el espacio anular que queda entre la

sarta de perforación y la pared del agujero perforado, y arrastra consigo fragmentos de roca

cortados por la barrena En la superficie, el lodo recuperado se tamiza y vuelve a bombearse

al pozo. Los fragmentos (ripios) que quedan en el tamiz indican el tipo de roca que van

encontrando la barrena y puede exhibir indicios de petróleo cuando se va llegando a una

formación petrolífera. El lodo enfría la barrena y evita escape de gas o petróleo cuando la

barrena penetra en una trampa.

El equipo de perforación es grande y pesado; antes de poder perforar en zonas alejadas, a

veces es necesario construir caminos cortando selvas o cruzando desiertos a fin de llegar a

ellas. Ahora para reducir los costos de transporte los primeros pozos explorarios de zonas

alejadas pueden ser perforados por equipos mucho más pequeños que hacen pozos de poco

diámetro.

La rapidez con que se perfora varía según la dureza de la roca. A veces, la barrena puede

perforar 60 metros por hora; sin embargo, en un estrato muy duro, es posible que sólo

avance 30 centímetros en una hora. La mayoría de los pozos petrolíferos tienen entre 900 y

5000 metros de profundidad; pero en ciertos casos se perforan pozos de siete u ocho mil

metros.

Normalmente los pozos son verticales; en algunas ocasiones especialmente en el mar, es

necesario perforar pozos que se desvían de la vertical para llegar a más puntos desde una

misma plataforma. Esto se denomina "perforación desviada". Los desarrollos recientes han

hecho posible desviarse hasta 90 grados de la vertical. Esta técnica se conoce como

"perforación horizontal" , y en ciertos casos puede aumentar la productividad de un pozo.

Durante la perforación, es necesario poner especial cuidado cuando la barrena se acerca a

una formación que contiene petróleo y gas. La alta presión que se encuentra en las trampas

de petróleo puede hacer subir el petróleo y gas de golpe a la superficie, cuando la barrena

atraviesa la roca impermeable. Esas erupciones eran comunes en los comienzos de la

explotación petrolera, pero actualmente, los técnicos de perforación están capacitados para

evitarlo ya que contaminan el medio ambiente, presentan un alto riesgo de incendio y

desperdician hidrocarburos. El supervisor de perforación puede deducir que existen riesgos

de erupción cuando los ripios que suben del pozo tienen trazas de petróleo o cuando los

instrumentos de la plataforma indican que está aumentando la presión en el pozo. Entonces

puede bombear un lodo más pesado para detener el avance del petróleo o cerrar válvulas

especiales, llamadas controladores de erupciones situadas en la cabeza del pozo.

Durante las operaciones de perforación y por medio de registros se recoge valiosa

información sobre el yacimiento a distintas profundidades. Los ripios que llegan a la

superficie se examinan para descubrir trazas de hidrocarburos y sus contenidos de fósiles.

Los registros con cable examinan las propiedades eléctricas, acústicas y radioactivas de las

rocas, que rinden indicaciones sobre el tipo de roca, su porosidad y la cantidad de fluido

que contiene.

A veces, se extraen trozos de rocas o "testigos" para examinarlos en el laboratorio.

El primer pozo que se perfora en una zona se conoce como "pozo exploratorio". Si se

encuentra petróleo, se perforan otros pozos para determinar los límites del yacimiento.

Estos son los "pozos de evaluación". Si se decide explotar el yacimiento, algunos de estos

pozos de evaluación pueden convertirse en pozos productores. Sin embargo, hay muchos

factores que deben estudiarse antes de poner en producción un yacimiento. ¿Cuánto

petróleo contiene el yacimiento y cuánto costará extraerlo? (Los costos dependen, entre

otras cosas, de la profundidad y la facilidad con que fluye el petróleo a la superficie) ¿Qué

distancia media entre el yacimiento y los posibles mercados? ¿Cuántos pozos se necesitan y

dónde deben situarse? ¿Qué instalaciones de tratamiento del petróleo se necesitarán?

Cuando se decide poner en producción un yacimiento, se coloca un conjunto de tubos y

válvulas, llamado "árbol de navidad" o "de conexiones", en cada colector de producción,

para controlar el flujo del petróleo desde el pozo. En ciertas condiciones, el petróleo llega

naturalmente a la superficie empujado por la presión del yacimiento: pero, a veces, es

necesario instalar bombas de balancín u otros métodos de elevar los fluidos artificialmente.

Desde la cabeza del pozo, el petróleo pasa por un oleoducto, a una estación colectora donde

llega el petróleo de varios pozos. La estación cuenta con un equipo que separa el petróleo y

también extrae el agua. Una vez que el yacimiento está en producción se necesita

administrarlo correctamente para asegurar que se recupere todo el petróleo que sea posible.

En algunos casos, la manera más simple de aumentar la producción es perforar pozos

intermedios adicionales. En otros casos, la presión del yacimiento debe mantenerse con la

inyección de agua o gas comprimido por pozos inyectores especiales.

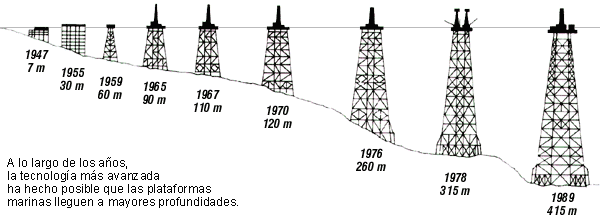

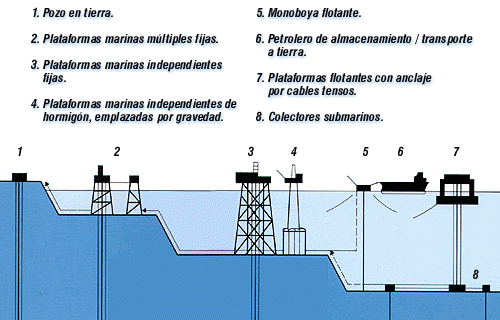

PRODUCCIÓN DE PETRÓLEO EN EL MAR

Se estima que casi un tercio del petróleo del mundo procede de yacimientos submarinos, y

en particular, del Mar del Norte, el Golfo Pérsico, y el Golfo de México, donde se

construyó en 1947, una de las primeras plataformas marinas, en sólo siete metros de agua.

Gracias a los grandes avances de la ingeniería ahora, es posible construir plataformas más

altas que la mayoría de los rascacielos del mundo y anclarlas al fondo del mar, en una

lámina de agua de más de 400 metros de profundidad. Estas plataformas contienen miles de

toneladas de equipos y pueden alojar a cientos de personas que trabajan en turnos, para que

el petróleo se produzca, almacene y bombee a tierra firme sin interrupciones.

En yacimientos más pequeños, puede no justificarse económicamente utilizar esas enormes

estructuras fijas. Los técnicos han inventado ingeniosos substitutos, tales como los sistemas

flotantes de producción. Estos son embarcaciones semisumergibles de perforación o buques

tanque utilizados para el tratamiento y almacenamiento de petróleo que fluye por tubos

verticales que conectan el buque a los pozos que están en el lecho marino. En los sistemas

de producción submarina no hay una plataforma para cada yacimiento; el petróleo se

bombea desde los pozos y colectores que están en el lecho marino a una plataforma de un

yacimiento cercano. En el futuro, muchos yacimientos más pequeños en zonas tales como

el mar del Norte podrían explotarse en forma de satélites utilizando tales sistemas.

TIPOS DE TRANSPORTE DEL PETRÓLEO

El petróleo crudo se transporta por oleoducto o buque tanque a la refinería, para

transformarlo en productos que, a su vez, pasan a los centros de distribución o a los

consumidores finales.

En tierra o para cortas distancias en el mar se utilizan los oleoductos. Estos demandan

enormes inversiones de capital para su construcción; pero los costos de mano de obra y

mantenimiento son relativamente bajos. La inversión de capital en un buque petrolero es

inferior; sin embargo, los costos de explotación (mano de obra, combustible y

mantenimiento) son altos. Los buques tanque son indispensables para el transporte

marítimo a grandes distancias y los petroleros modernos están diseñados para que operen

con flexibilidad y eficiencia, de acuerdo con las más altas normas técnicas y de seguridad.

BUQUES TANQUES

En los albores de la industria, el petróleo crudo generalmente se refinaba cerca del lugar de

producción. A medida que aumentaba la demanda de una variedad de productos, sin

embargo, se hizo más conveniente transportar el petróleo crudo a refinerías situadas en los

países consumidores. Al principio el hidrocarburo era transportado en barriles de madera en

buques cargueros (de aquí que la unidad de medida sea el "barril", que equivale a 35

galones imperiales o 159 litros). Después Marcos Samuel, el fundador de Shell Transport

and Trading, adoptó la idea de construir buques que eran, en realidad, tanques flotantes. Así

nacieron los buques petroleros.

La principal característica del diseño de un buque petrolero es la división del espacio de

transporte de la mercancía en cisternas separadas, con lo cual pueden segregarse diferentes

tipos de petróleo o sus productos y se evita el excesivo movimiento de la carga durante las

travesías. Las máquinas, los camarotes y el puente de mando generalmente se encuentran

en la popa. De esta manera las máquinas y el alojamiento de la tripulación quedan alejados

de la carga inflamable.

Los petroleros modernos son eficientes y adaptables, pueden transportar diversas clases de

petróleo crudo o productos, tales como el fuel oil, gasoil, combustibles para turbinas o

aceites lubricantes. El petróleo crudo a menudo viaja a lugares distantes en grandes buques

tanque - los mayores pueden llevar 400.000 toneladas de hidrocarburos. Los productos, por

otra parte, tienen generalmente un destino más cercano y van en embarcaciones de menor

tamaño de alrededor de 30.000 tpm. Estos buques tiene muchos tanques y un sistema más

complejo de bombas y tuberías, a fin de mantener separados los distintos tipos de carga.

Algunos buques tanque pueden transportar productos "negros" y "blancos". En este caso,

tienden a ser más grandes; por ejemplo, para la exportación de productos de las nuevas

refinerías del Medio Oriente se utilizan petroleros de 80.000 tpm.

Hace 10 años, un buque tanque mediano de 250.000 tpm consumía 190 toneladas de

combustible por día, marchando a toda máquina. Actualmente, los nuevos petroleros

necesitan menos de un tercio de esa cantidad y el consumo de combustible puede reducirse

aun más operando a menor velocidad. Como el combustible representa un tercio de los

costos de operación, tales ahorros son importantes. Los gastos del personal también se

controlan estrictamente y la tripulación consiste, término medio, en 20 personas; sin

embargo se tiene cuidado de no poner en peligro las normas técnicas y de seguridad.

Los Oleoductos

La manera más práctica de transportar petróleo por tierra es bombeándolo por oleoductos.

Los oleoductos para el crudo generalmente son de gran diámetro (a veces de más de un

metro); a lo largo de su recorrido y a intervalos regulares hay estaciones de bombeo que

hacen que el petróleo avance continuamente a unos cinco kilómetros por hora. La

construcción de un oleoducto que puede tener que cruzar montañas, ríos o desiertos,

constituye una gran tarea de ingeniería, que por lo general es realizada conjuntamente por

varias empresas que contribuyen a la enorme inversión de capital necesaria.

A medida que aumenta la producción de petróleo en el mar se van construyendo más

oleoductos submarinos. Estos se tienden con barcazas tiende tubos especiales, en las cuales

se sueldan los tramos de tubo de acero antes de colocarlos en el lecho marino. Si el

oleoducto es de pequeño diámetro el tubo puede desenrollarse desde un gigantesco carrete

para tenderlo directamente en el lecho marino, evitándose así la necesidad de soldar en el

mar. Cuando se transporta crudo pesado, puede ser necesario poner aislamiento térmico en

el oleoducto, para que el petróleo fluya con facilidad. Las tuberías de menor diámetro

generalmente se tienden en una trinchera para protegerlas del equipo usado por los buques

pesqueros.

REFINACIÓN DEL PETROLEO

El petróleo es una mezcla de líquidos y gases disueltos en ellos, no muy útil en su estado

crudo.

En la refinería, el petróleo crudo se transforma por procesos físicos y químicos en una

amplia gama de productos útiles. Hay arriba de 900 refinerías en funcionamiento en todo el

mundo; más de un cuarto de ellas se encuentran en Estados Unidos. Muchas tienen

avanzados equipos de conversión que les permite usar tipos diferentes de petróleo crudo y

proporcionar la gama de productos que necesita cada mercado.

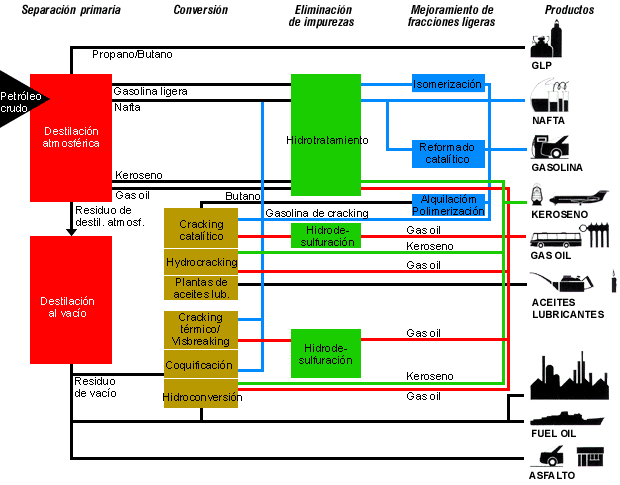

PROCESO

El primer proceso del refino del petróleo es la destilación del crudo para separar sus

diversos componentes. Estos componentes se llaman fracciones y se obtiene en forma de

diversos líquidos al destilar el petróleo en una alta columna de acero, denominada torre de

fraccionamiento. La columna se mantiene muy caliente en la parte inferior y la temperatura

desciende gradualmente hacia la parte superior. A diversa altura en el interior de la

columna hay platillos horizontales , que pueden tener perforaciones o válvulas. Los platillos

con válvulas pueden recibir una gama más amplia de cargas que los perforados: a medida

que aumenta la carga de vapor en la columna, aumenta el número de válvulas que se abren

en los platillos. Cada platillo está más frío que el anterior, de manera que se produce un

gradiente de temperatura para la condensación de los diferentes vapores.

El petróleo crudo pasa primero por un calentador y después a la parte inferior de la

columna. Como la mayoría de las fracciones del petróleo ya entran hirviendo, se vaporizan

y suben por la columna a través de los platillos con válvulas. A medida que cada fracción

llega al platillo cuya temperatura es apenas inferior a su punto de ebullición, vuelve a su

estado líquido y sale por las tuberías. La destilación es contínua; el crudo caliente entra en

la base de la columna y las fracciones separadas salen a los diferentes niveles.

Las fracciones que suben a mayor altura en las columnas reciben el nombre de "fracciones

ligeras" y las que se condensan en los platillos inferiores, el de "pesadas". La más ligera es

el gas de refinería que permanece en forma de vapor y se utiliza como combustible en la

refinería misma. Otras fracciones ligeras son los gases licuados de petróleo (GLP), la

gasolina, y la nafta, que es una alimentación muy importante para la industria química. Las

fracciones más pesadas comprenden el keroseno (combustible para turbinas) y el gas oil

que se utiliza para calefacción y como combustible de los motores diesel. Las fracciones

más pesadas se extraen de la base de la columna en forma de fuel oil, o residuos.

Después de la destilación muchos de los productos separados se vuelven a destilar para

purificarlos. Los residuos se redestilan al vacío para obtener la materia prima de los aceites

lubricantes, del asfalto y de otros productos de alimentación para procesos subsiguientes.

Sin embargo, los procesos de destilación rara vez rinden productos en las proporciones que

pide el mercado. El fuel oil generalmente constituye entre un 30 y un 50 % del rendimiento

de la destilación mientras que la demanda es mucho mayor en el caso de las fracciones mas

ligeras. Por eso las refinerías modernas utilizan técnicas de conversión química para

obtener los productos que necesitan los usuarios.

Entre esos métodos son importantes los diversos procesos de "cracking" que rompen las

moléculas grandes de las fracciones pesadas para formar moléculas más pequeñas y

valiosas. Con las técnicas del cracking térmico, como las de "visbreacking", la moléculas se

rompen por el calor. El visbreacking reduce la viscosidad del residuo alimentado para

producir un fuel oil vendible, que requiere menos mezcla con productos de mayor valor. En

los procesos de cracking catalítico, las fracciones pesadas se desintegran en presencia de un

catalizador que, es una substancia que causa cambios químicos sin que ella sufra

modificaciones en el proceso.

Las técnicas de conversión también pueden aplicarse en el caso de las fracciones mas

ligeras. Por "reformación", la nafta puede convertirse en presencia de platino (que actúa

como catalizador) en componentes de alta calidad para las gasolinas; la planta en que se

realiza esto se denomina "platformer". Esto también rinde hidrógeno, que se usa en otros

procesos de la refinería.

Hace poco, se ha trabajado mucho en la conversión de los residuos de refinería en

productos útiles. En la hidroconversión ("Hycon"), se agrega hidrógeno al residuo. El

hidrógeno es extraído del gas natural o se obtiene como subproducto de la reformación. Los

residuos también pueden procesarse extrayéndoles carbono que es la base de muchas

técnicas de coquificación con las cuales se obtiene coque que puede usarse como

combustible.

Las técnicas que se emplean en una refinería dependen de los tipos de petróleo crudo que

deben refinarse y de las necesidades del mercado. Se comercializan internacionalmente más

de cien crudos distintos y una refinería moderna puede tener que procesar hasta 20 tipos en

el curso de un año.

Los diversos mercados necesitan productos diferentes. En EE.UU., casi un quinto de las

familias poseen tres o más vehículos; una refinería que provea al mercado estadounidense

necesitará producir una gran proporción de gasolina. Los mercados cambian

constantemente a medida que la gente ahorra energía o pasa a usar otros combustibles. En

los últimos años, muchas refinerías han invertido grandes sumas en instalaciones de

conversión, instalando computadoras para controlar las operaciones de refinerías e

introducido planes de manejo de energía, todo esto con la finalidad de aumentar su

flexibilidad, para satisfacer mejor los requerimientos del mercado. (Ver figura)

PRODUCTOS Y DERIBADOS

Un grupo de productos merece una mención especial: son los productos químicos, muchos

de los cuales derivan del petróleo. La industria petrolera está estrechamente relacionada con

la petrolera - de hecho, muchas plantas petroquímicas comparten las instalaciones con las

refinerías de petróleo. Esa industria proporciona productos que compiten con otros

derivados de recursos naturales que escasean: caucho sintético en vez de natural;

detergentes en vez de jabón.

También ofrece productos completamente nuevos que han transformado nuestra existencia

diaria: objetos de plástico para el hogar, envases para los supermercados, telas de fácil

cuidado, tintes, adhesivos y pinturas. La industria química depende de los suministros de

petróleo como alimentación para la producción de miles de artículos que hacen más

confortable y práctica la vida moderna.

PRODUCTOS QUÍMICOS

Una vez que se han fabricado los derivados del petróleo, se presenta la compleja tarea de

distribuirlos a los clientes.

Para escoger la mejor manera de transportar los productos, deben tenerse en cuenta los

fletes, las cantidades a enviar y las distancias entre el punto de distribución y el usuario.

Los derivados del petróleo se utilizan principalmente en el transporte, la calefacción, el

alumbrado y la generación de electricidad. No obstante, el petróleo es una mercancía con

gran diversidad de aplicaciones; constituye la alimentación para fabricar lubricantes,

parafinas, lustres, muchos productos farmacéuticos y cosméticos. El sector petroquímico

también nos proporciona innumerables artículos de gran valor para la industria y para

nuestra vida diaria.

Los productos refinados del petróleo generalmente salen de la refinería a granel, aunque

algunos se envasan en latas o bidones listos para su uso. Los grandes consumidores como

las centrales eléctricas y los fabricantes de productos químicos pueden recibir el suministro

directamente de la refinería por el oleoducto o por carretera, ferrocarril o vía marítima. Los

consumidores de menores cantidades son abastecidos, por lo general, desde centros de

abastecimiento y distribución llamados terminales. Desde estos centros los productos se

transportan hasta los clientes en naves, camiones tanque o vagones cisterna. Para una

compañía petrolera la tarea de organizar la distribución es compleja, ya que debe asegurar

que se entregue el producto correcto en el lugar que corresponda, en el tiempo y en las

cantidades necesarias. Además, se hacen grandes esfuerzos y mucha investigación para que

los clientes tengan productos de calidad, así como servicios y asesoramiento técnicos.

Pueden distinguirse siete u ocho grupos principales de productos, pero hay muchos grados

diferentes dentro de cada grupo según las aplicaciones. Los productos obtenidos de las

fracciones más ligeras se utilizan generalmente para el transporte, la calefacción y el

alumbrado: la nafta es una importante materia prima para la industria petroquímica.

El GLP normalmente se suministra en cilindros o en otros recipientes portátiles y se utiliza

mucho en el hogar, los hoteles, restaurantes, etc., para cocina y calefacción. En algunos

países tales como Argelia y Holanda, constituye un combustible para automóviles. En el

Japón, la mayoría de los taxis marchan con GLP.

Sin embargo, el combustible más relacionado con el automóvil es, por supuesto, la

gasolina. Actualmente el automovilista espera que su vehículo arranque bien en las

mañanas frías, y que marche con suavidad. Por eso la gasolina moderna contiene una

avanzada mezcla de aditivos, tales como agentes antihielo y antidetonantes, detergentes,

etc. Las compañías petroleras trabajan en estrecho contacto con los fabricantes de motores,

para desarrollar combustibles apropiados a los modernos diseños de motor.

Antiguamente, la gasolina sólo era uno de los productos que se vendían en las tiendas de

provisiones. A medida que aumentaba la demanda se fueron estableciendo estaciones de

carga algunas de las cuales también tenían taller de reparaciones. En las modernas

estaciones de servicios se pone énfasis en la rapidez y en la conveniencia. Algunas están

abiertas las 24 horas y tienen surtidores autoservicio con un sistema de pago con tarjetas

electrónicas. En muchas estaciones de servicio, también se venden no sólo diversos

accesorios para el automóvil, sino también alimentos o flores, o se ofrece un servicio de

limpieza de ropas o de cafetería.

El keroseno se utiliza en las aeronaves de todo el mundo. El mercado es importante ya que

esas aeronaves recorren anualmente mucho más de un billón y medio de kilómetros,

alrededor del planeta, en rutas de pasajeros. En muchos países en desarrollo el keroseno

tiene gran utilidad para producir luz y calor, como substituto de escasos recursos naturales,

como por ejemplo la leña.

El gasoil se utiliza en los motores diesel de los camiones, autobuses, furgones, trenes y

buques y también encuentra aplicación en la industria y en la generación de electricidad. El

fuel oil se usa en la calefacción, en la generación de electricidad y en buques movidos por

turbinas de vapor. El residuo más pesado, el asfalto, sirve para construir carreteras e

impermeabilizar diques, túneles y embalses.

Los residuos también constituyen la materia prima para obtener los aceites básicos

utilizados en la fabricación de lubricantes. Los aceites básicos se transportan a granel a las

plantas de mezcla de lubricantes, donde se combinan con ciertos productos químicos, de

acuerdo con formulaciones especificas. Todas las máquinas, desde un pequeño refrigerador

doméstico, hasta una gran planta de montaje de automóviles, necesitan lubricación, por lo

tanto el mercado es enorme, pero también muy complejo y necesita productos

especialmente diseñados para cada aplicación.

GASOLINAS Y SUS OCTANAJES

¿QUE SON LAS GASOLINAS?

Las gasolinas son derivados del petróleo y son conocidas como hidrocarbonos alifáticos. En

otras palabras, las gasolinas están compuestas por moléculas que agrupan átomos de

carbono e hidrógeno ordenados en forma de cadenas. Las cadenas de la gasolina tienen de

siete a once átomos de carbono en cada cadena. Las más conocidas configuraciones son

Heptano (siete átomos de carbono y 16 de hidrógeno), Octano (8 y 18), Nonano (9 y 20) y

Decano (10 y 22).

Cuando se. quema gasolina en condiciones normales, con suficiente cantidad de

oxigeno, se obtiene -como subproducto de la combustión- dióxido de carbono

(combinación de dos átomos de oxigeno y uno de carbono), agua (hidrógeno y oxigeno) y

cantidades enormes de energía en forma de calor.

Un galón de gasolina contiene alrededor de 132 por 10 elevado a la sexta potencia de

Joules de energía, lo cual equivale a 125.000 BTU o 36.659 vatios / hora. A modo de

ejemplo podemos decir que:

Si UD toma un calentador eléctrico con una potencia de 1.500 vatios y lo deja encendido

por 24 horas, disipa la misma energía equivalente a un galón de gasolina.

¿DE DONDE BIENEN LAS GASOLINAS?

Las gasolinas son destilados del petróleo. Este liquido esta compuesto por cadenas

hidrocarbonadas y los átomos de carbono se agrupan en cadenas de diferentes longitudes.

Sucede que las diferentes cadenas de carbono de diferentes longitudes se comportan de

diferentes formas y exhiben diferentes comportamientos y características. Por Ej.: la cadena

formada por un átomo de carbono y cuatro átomos de hidrógeno (CH4) es conocida con el

nombre de Metano, este gas es tan liviano como el Helio. A medida que las cadenas se

alargan se vuelven mas pesadas.

Las primeras cuatro cadenas: Metano (CH4), Etano (C2H6), Propano (C3H8) y Butano

(C4H10) son gases y hierven a -107, -67, -43, y -18 grados centígrados respectivamente.

Las cadenas hasta C18H32 son líquidos a temperatura ambiente y las cadenas por encima

de C19 son sólidos también a temperatura ambiente.

Las diferentes cadenas tienen progresivamente mayores puntos de ebullición, de manera

que pueden ser fácilmente separadas por destilación. Esto es lo que hace una refinería,

calientan el petróleo a diferentes temperaturas y las cadenas son extraídas de acuerdo a su

temperatura de vaporización en una torre de destilación. Otro procedimiento más complejo

es el denominado "cracking catalítico" en el cual, y utilizando catalizadores, se transforman

las moléculas en otras menos complejas que resultan en nuevos productos.

Las cadenas de cinco átomos de carbono (C5), las C6 y C7 son muy ligeras y fácilmente

vaporizables, son líquidos claros llamados Naftas, son utilizados como solventes para

lavado al seco, para pinturas y como vehículos para productos de secado rápido.

Las cadenas desde C7H16 hasta C11H24 son mezcladas y utilizadas para las gasolinas.

Todas ellas tienen temperaturas de vaporización inferiores al las del agua. Por eso es que al

verter gasolina se evapora tan rápidamente.

La siguiente cadena es el Kerosén (de ahí se deriva el Jet Fuel) en el rango de C12 a C15,

seguido por el diesel y los aceites mas pesados como el utilizado para las estufas de

calentamiento de hogares.

Luego siguen los aceites lubricantes. Estos aceites no se vaporizan a temperatura ambiente.

Por ejemplo, el aceite lubricante de un motor puede trabajar todo el día a temperaturas de

121 grados centígrados sin presentar ningún tipo de vaporización. Los aceites van de rangos

muy livianos (como el aceite 3 en 1 o SAE 10) pasando por diferentes viscosidades de

aceite de motor hasta los aceites pesados hipoidales para lubricación de cajas de engranajes

y diferenciales y grasas semi-sólidas.

Como observación podemos decir que las cadenas por encima de C20 toman características

de sólidos, como ejemplos podemos citar las ceras parafinadas y los bitúmenes asfálticos

utilizados en las carreteras.

Todo esto proviene del petróleo y por eso son llamados combustibles fósiles y aceites

minerales. La diferencia radica en las longitudes de las cadenas hidrocarbonadas.

¿QUÉ SIGNIFICA EL OCTANAJE EN LAS GASOLINAS?

Cuando se analiza el ciclo de funcionamiento de un motor de explosión interna o motor

recíproco (ciclo Otto), uno de los tiempos del ciclo es denominado ciclo de explosión, en

este ciclo el pistón comprime la mezcla de aire y combustible a un volumen muchísimo

menor hasta que la mezcla es encendida por la bujía. La cantidad de compresión se llama

régimen de compresión del motor y típicamente es de 8 a 1.

El octanaje de la gasolina le dice cuanto la mezcla puede ser comprimida antes de que

explote o se encienda espontáneamente por efecto de la misma compresión, (recuerde la

leyes de Boyle-Mariotte y como los gases se calientan al ser comprimidos, recuerde

también que los motores diesel no utilizan bujías pues la mezcla se enciende

espontáneamente por el incremento de temperatura resultante de la compresión).

Cuando la mezcla se enciende por el efecto de la compresión en un motor de gasolina antes

de que la bujía suministre la chispa, ocurre la detonación o pistoneo, que no es mas que una

explosión a destiempo mientras el pistón aun no completa su ciclo y es uno de los efectos

mas destructivos para un motor. El ruido que se escucha no es mas que el resultado de las

violentas sacudidas del pistón dentro del cilindro.

El régimen de compresión de su motor determina el grado de octanaje requerido de la

gasolina requerida por el motor de su avión o vehículo. Una de las formas de incrementar la

potencia de un motor de combustión interna es incrementar el régimen de compresión. De

manera que los motores de alta cilindrada requieren gasolinas de alto octanaje.

OCTANO

El nombre Octano proviene del siguiente hecho: Cuando se toma petróleo y lo destila

termina obteniendo cadenas hidorcarbonadas de diferentes longitudes. Estas cadenas

pueden ser separadas unas de otras y mezcladas para formar diferentes combustibles. Por

ejemplo, el Metano, Propano y Butano son diferentes hidrocarbonos y toman forma de

gases. El Metano tiene un solo átomo de carbono. El Propano tiene tres átomos de carbono

y así sucesivamente hasta llegar al Heptano con siete átomos y al Octano con ocho átomos

que ya toman formas líquidas y son denominados gasolinas.

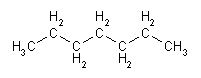

HEPTANO

El Heptano maneja la compresión de una manera muy pobre. Solamente un poco de

compresión y se enciende o explota espontáneamente. El Octano se comporta muy bien

ante la compresión pues no se enciende fácilmente, aun ante grandes regímenes de

compresión.

La gasolina de 87 Octanos contiene 87 % de Octano y 13 % de Heptano (o algunas otras

combinaciones de combustibles que tienen las mismas características). Esta mezcla sólo se

enciende espontáneamente a un régimen de compresión establecido y puede ser usado solo

en motores que no excedan ese régimen de compresión. (Observen que en estas gasolinas

no se utilizan derivados del plomo como antidetonante y son más costosas de procesar). Las

gasolinas para motores de aviación general típicamente están formuladas para octanajes de

100 hasta 130 octanos.

| Técnicamente existen tres diferentes "números de octano" asociados con cada gasolina. El RON (Research Octane Number) que es medido bajo condiciones de prueba. El MON (Motor Octane Number) medido en condiciones de mayor temperatura y velocidad. El valor que relaciona a ambos para dar un panorama más cercano a las condiciones de manejo es el promedio de los dos valores: Road Octane Number = (RON + MON)/2 |

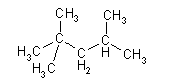

COMPOSICION DE L OCTANAJE

Hidrocarburo alifático saturado. Se obtiene de la gasolina, y se toma como unidad para

expresar el poder antidetonante de la gasolina o de otros carburantes, en relación con cierta

mezcla de hidrocarburos que se toma como base.

C8H18

El índice de octano de una gasolina es una medida de su capacidad

antidetonante. Las gasolinas que tienen un alto índice de octano producen una combustión

más suave y efectiva. El índice de octano de una gasolina se obtiene por comparación del

poder detonante de la misma con el una mezcla de isooctano y Heptano. Al isooctano se le

asigna un poder antidetonante de 100 y al Heptano de 0. Una gasolina de 97 octanos se

comporta, en cuanto a su capacidad antidetonante, como una mezcla que contiene el 97%

de isooctano y el 3% de Heptano.

Isooctano (2, 2,4-trimetilpentano) Heptano

El número de octano de un combustible es simplemente una descripción numérica de su

capacidad para resistir el "golpeteo" de la máquina. Cuando los vapores de la gasolina sin

combustión explotan espontáneamente en el cilindro, antes de que los alcance la flama en

expansión dentro del cilindro, se provocan dos explosiones simultáneas (la otra es de la

bujía de encendido). Este fenómeno produce el golpeteo.

Cuanto mayor sea el número de octano (o índice antidetonante, para ser más exactos)

mayor será la resistencia del combustible al golpeo de la máquina. El motor de un vehículo

está diseñado para usar un combustible con un número de octano en particular (en el

manual del vehículo debería decirlo). Al comprar un combustible con un octanaje mayor

sólo se estará tirando el dinero.

La única y muy importante excepción es cuando el vehículo envejece porque los depósitos

creados por la gasolina y los relativos al lubricante pueden incrementar el número de octano

que el motor necesita para prevenir el golpeteo. Por esta razón, si un vehículo con más de

dos años de vida muestra problemas de golpeteo, el problema se puede resolver

simplemente usando una gasolina con un índice antidetonante superior.

ADITIVOS DE LAS GASOLINAS

Durante la segunda guerra mundial se descubrió que al agregar un químico denominado

tetraetilo de plomo mejoraba sustancialmente el octanaje o poder antidetonante de la

gasolina. De esta forma se podían utilizar gasolinas mas baratas al agregarlo. Esto llevó a la

utilización del término de gasolinas con plomo. Se siguió utilizando el término octanaje

como medida del poder antidetonante, aun y cuando ahora tenia mas relación con el

Contenido de tetraetilo de plomo que con la adición de gasolinas tipo octano.

Sin embargo, estas gasolinas con aditivos de plomo tienen sus desventajas: 1. dañan los

convertidores catalíticos que eliminan los contaminantes de los gases de escape y 2. Los

derivados del plomo son altamente tóxicos. De hecho, los derivados de plomo de las

gasolinas son absorbidos a través de la piel y son acumulativos, es decir, el cuerpo humano

no los elimina, de manera que nunca se lave las manos con gasolina.

Cuando las leyes de protección del ambiente, en los países mas desarrollados, comenzaron

a prohibir el uso de derivados de plomo en las gasolinas, el precio de estas se incrementó

porque las refinerías ahora no podían utilizar gasolinas baratas.

Otro aditivo común ahora en las gasolinas es MTBE, es la abreviación de metyl tertiario

butyl éter, es, sin muchas explicaciones una molécula creada a partir de una variedad de

alcohol llamado metanol. Este compuesto se agrega a la gasolina por dos razones: 1.

Mejora el octanaje y 2. actúa como un oxigenante, al agregar oxigeno a la reacción química

cuando se quema la gasolina reduce la cantidad de gases y mezclas de hidrocarbonos no

quemados. También al agregar un átomo de oxigeno al tóxico monóxido de carbono lo

convierte en bióxido de carbono que no daña la salud, aunque ahora se ha descubierto que

contribuye al efecto invernadero.

El MTBE se comenzó a utilizar mas extensivamente en Estados Unidos cuando entró en

efecto el acta de aire limpio en 1990 como una forma de limitar la contaminación

atmosférica. Este tipo de gasolinas, especialmente formuladas, contiene entre 10 y 15 % de

MTBE.

El mayor problema con este compuesto es que se sospecha que es altamente carcinógeno y

se mezcla fácilmente con el agua. Si un tanque de gasolina subterráneo comienza a fugar

puede contaminar ríos y arroyos. El compuesto más probable para reemplazar al MTBE es

el etanol, es una variedad de alcohol más costosa de producir que el MTBE pero no

representa un peligro cancerigeno.

PROBLEMAS DE LAS GASOLINAS

La gasolina presenta dos problemas cuando se quema en un motor de combustión interna.

El primero tiene que ver con el humo y el ozono que se produce en las grandes ciudades, el

otro tiene que ver con el carbono y la formación de gases que causan efecto

invernadero, o sea, un progresivo calentamiento de la atmósfera con las consecuentes

variaciones anormales y destructivas del clima mundial.

Cuando el motor quema gasolina, idealmente debería producir -como subproducto de la

combustión - dióxido de carbono y agua. Desafortunadamente el proceso no es perfecto y

se producen además monóxido de carbono (gas tóxico), óxidos de nitrógeno u óxidos

nitrosos e hidrocarbonos no quemados, componentes también altamente tóxicos.

Los convertidores catalíticos en el sistema de escape ayudan a eliminar la contaminación.

Básicamente existen dos tipos: Reductores y oxidantes o una combinación de ambos. Los

reductores reducen las combinaciones químicas de óxidos nitrosos eliminando el oxigeno y

produciendo gases inofensivos inertes de nitrógeno. Los del tipo oxidante utilizan la ayuda

de una bomba de aire impulsada por el motor para agregar oxigeno al monóxido de carbono

(CO) para convertirlo en dióxido de carbono (CO2) y agregar también oxigeno a mezclas

de hidrocarbonos (HC) para convertirlos en agua (H2O).

Los convertidores catalíticos utilizan varillas recubiertas de metales preciosos para ayudar

en la reacción química tales como platino y rodio. Un catalizador es un elemento que

interviene en una reacción química modificando su velocidad, acelerándola o retardándola,

pero no se desgasta pues no interviene directamente en la reacción química. El plomo se

deposita en los elementos del catalizador y lo deja inoperativo, la consecuencia es que la

próxima revisión anual estatal su vehículo no pasaría la prueba del control de emisiones, en

los países que así lo estipulan en sus leyes, y. tendría que reemplazar este costoso

componente. Lamentablemente en nuestro país aun no hemos tomado conciencia de los

graves daños que estamos ocasionando al medio ambiente.

EL PLOMO EM LAS GASOLINAS

¿PORQUE TIENEN PLOMO LAS GASOLINAS?

A partir de los años 20 y como consecuencia de los mayores requerimientos de los motores

de explosión derivados del aumento de compresión para mejorar su rendimiento, se inicia el

uso de compuestos antidetonantes a base de plomo (Pb) y manganeso (Mn) en las

gasolinas.

El índice de octano de una gasolina es una medida de su capacidad antidetonante, así las

gasolinas con alto índice producen una combustión más suave y efectiva. El octanaje nos

indica la presión y temperatura a que puede ser sometido un combustible carburado

(mezclado con aire) sin auto-encenderse, cualquier combustible líquido o gaseoso (alcohol,

butano, colonia, etc.) tiene un índice de octano determinado.

Si el combustible no tiene el índice de octano adecuado, en motores con elevadas

relaciones de compresión (oscilan entre 8,5 y 10,5:1) se producirá el "autoencendido" de la

mezcla, es decir la combustión es demasiado rápida y dará lugar a una detonación (como si

fuese un motor de ciclo diesel) que hace que el pistón sufra un golpe brusco y se reduzca

drásticamente el rendimiento del motor, llegando incluso a provocar graves averías. Este

fenómeno también se conoce entre los mecánicos como "picar bielas".

Dicho índice de octano se obtiene por comparación del poder detonante de la gasolina con

el de una mezcla de Heptano e isooctano. Al isooctano se le asigna un poder antidetonante

de 100 y al Heptano de 0, de esta manera una gasolina de 95 octanos correspondería en su

capacidad antidetonante a una mezcla con el 95% de isooctano y el 5% de Heptano.

El uso de antidetonantes a base de plomo y manganeso en las gasolinas obedece

principalmente a que no hay forma más barata de incrementar el octanaje en las gasolinas

que usando compuestos de ellos (Tetraetilo de Plomo-TEP-, Tetrametilo de Plomo -TMP- y

a base de manganeso conocido por sus siglas en inglés como MMT) comparando con los

costos que conllevan las instalaciones que producen componentes de alto octanaje

(reformación de naftas, desintegración catalítica, isomerización, alqui-lación, producción de

éteres-MTBE, TAME-, etc.).

A partir de los años 70, el uso de compuestos de plomo en las gasolinas tenía dos razones:

la primera, era la comentada de alcanzar el octanaje requerido por los motores con mayor

relación de compresión y la segunda proteger los motores contra el fenómeno denominado

Recesión del Asiento de las Válvulas de Escape (Exhaust Valve Seat Recession, EVSR)

junto a la labor lubricante que el plomo ejerce en la parte alta del cilindro (pistón, camisa,

segmentos y asientos de válvula)

¿PORQUE ELIMINAR EL PLOMO DE LOS COMBUSTIBLES?

Como sabemos los metales "pesados" (plomo, manganeso, mercurio, cadmio, etc.) resultan

perniciosos tanto para el medio ambiente como para la salud humana, tienen la mala

costumbre de fijarse en los tejidos llegando a desencadenar procesos mutagénicos en las

células.

Desde el punto de vista de la salud, la presencia de plomo en el aire que respiramos tiene

diferentes efectos en función de la concentración presente y del tiempo a que se esté

expuesto. Algunos de sus principales efectos clínicos, detectados por el envenenamiento

agudo con plomo, son interferencia en la síntesis de la hemoglobina, anemia, problemas en

el riñón, bazo e hígado, así como afectación del sistema nervioso, los cuales se pueden

manifestar cuando se detectan concentraciones por encima de 60 mg de Pb por cada 100

mililitros de sangre.

En los 70, ante los graves problemas de deterioro ambiental del planeta y su impacto sobre

los seres humanos que lo habitan, los gobiernos de los países iniciaron una serie de

acciones para detener y prevenir esta problemática ambiental.

Una de las acciones que se inició en los países industrializados fue, en primera instancia,

reducir el contenido de plomo en las gasolinas, al determinarse que la principal fuente de

emisión de óxidos de plomo a la atmósfera la constituyen los vehículos con motor que usan

la gasolina con plomo. Esta situación, no sólo es privativa de las naciones desarrolladas,

también es un fenómeno que se presenta en las regiones del planeta con alta densidad de

población, que consecuentemente utilizan gran cantidad de vehículos y consumen

volúmenes considerables de gasolina.

Además existe una incompatibilidad manifiesta entre el uso de gasolinas con plomo y los

catalizadores de oxidación empleados para eliminar las emisiones de monóxido de carbono

(CO) a la atmósfera. El plomo se fija al catalizador y lo destruye de forma irreversible.

¿COMO SE ELIMINA EL PLOMO?

Para poder eliminar el plomo hay que sustituir los compuestos de éste por otras sustancias

que tengan el mismo efecto antidetonante, al tiempo que hay que preparar los motores para

que no precisen de sus efectos lubricantes.

Lo segundo corre por cuenta de los fabricantes, mientras que respecto a lo primero las

petroleras han optado por sustituirlo por proporciones mucho mayores de ciertos

hidrocarburos aromáticos, isoparafinas y compuestos oxigenados, cuyo exceso debe ser

recirculado al motor y/o transformado en el catalizador. De esta manera, utilizando

combustible sin plomo en un vehículo que no disponga de los dispositivos necesario para

ello, dicho exceso será emitido directamente a la atmósfera en forma de hidrocarburos sin

quemar.

Considerando que dichos hidrocarburos aromáticos (benceno principalmente, tolueno y

xileno) las isoparafinas y los compuestos oxigenados son claramente carcinogénicos, desde

el punto de vista de la salud es más conveniente emplear gasolina con plomo que sin

plomo en un vehículo no preparado para ésta.

CONCLUSIÓN

En este trabajo nos podemos dar cuenta de los diferentes tipos de procesos por donde tiene

que pasar el petróleo, para que llegue finalmente al consumidor, los diferentes productos

tales como kerosén, diesel, gasolinas, etc.

Enfocándonos en las gasolinas nos podemos dar cuenta que este producto se ocupa en los

motores de ciclo “Otto”.Para tener una mayor productividad (cuidado del motor), en el

proceso de combustión hay diferentes tipos de bencinas con sus respectivo octanaje 93, 95,

97 octanos. Estas se diferencian en sus números de octanos, sus capacidades antidetonantes

de tal manera que se libere o se produzca la máxima cantidad de energía útil dentro de un

motor.

Además se ocupa como antidetonante es plomo en las gasolinas, también hay gasolinas sin

plomo. El uso de gasolina sin plomo en vehículos preparados para ello (provistos de

catalizador y de un sistema adecuado de recirculación de gases) es la mejor forma de

contaminar poco.

El uso de gasolina sin plomo en vehículos no preparados para ello pero que sí la admitan

por sus características de diseño del motor, repercutirá en un aumento significativo de las

emisiones de sustancias nocivas.

Usando gasolina sin plomo en vehículos no preparados para ello y que no la admitan por el

diseño del motor, hará que se acorte la vida de éste y que se produzcan desgastes

prematuros en asientos de válvulas y cabeza de los cilindros.

Por último, si usamos gasolina con plomo en un vehículo diseñado para emplear gasolina

sin plomo, destruiremos el catalizador.

BIBLIOGRAFÍA

Libro de Química de primero medio año 20003-2004

Autores

Pagina de Internet

http://www.pharmaportal.com.ar

Pagina de Internet

http://www.imp.mx/petroleo/apuntes/composición.htm

Pagina de Internet

http://leo.wolddonline.es/jaumepor/espanol/tecnicas/gasosp.htm

Pagina de Internet

http://www.shell.com.ar/petroleo/futuro.htm

Pagina de Internet

http://usuarios.lycos.es/coropetrox/refineria.htm

Descargar

| Enviado por: | Katiti |

| Idioma: | castellano |

| País: | Chile |