Ecología y Medio Ambiente

Petróleo

Índice:

Prólogo……………………………………………………………………………… ..3

El petróleo: Origen, Formación y Obtención……………………………………4

¿Qué es el Petróleo?………………………………………………………….5

Origen del Petroleo…………………………………………………………….6

Tª de Engler sobre el origen del petróleo…………………………………...9

Formación y Preservación del petróleo a partir de la materia orgánica..10

Evolución y Maduración de la M.O. que dará lugar al Petróleo…………12

Problemas para la generación de Petróleo………………………………..16

Composición generalizada del Petróleo…………………………………...17

Migración de los Hidrocarburos…………………………………………….23

Las rocas almacén de los Hidrocarburos………………………………….25

Localización de los yacimientos……………………………………………28

Búsqueda y Captura del Petróleo………………………………………….29

Producción de Petróleo en el Mar………………………………………….38

Purificación, Transporte y Refino del Petróleo.

Conversión Residuos Refinería……………………………………………….…40

Purificación del Petróleo…………………………………………………….41

Transporte del Petróleo……………………………………………………...42

Refino del Petróleo…………………………………………………………...44

Conversión de los Residuos de Refiniería en Productos útiles…………57

Productos y Derivados del Petróleo

Recuperación de Subproductos…………………………………………………60

Productos y derivados del Petróleo………………………………………...61

Recuperación de Subproductos…………………………………………….67

Lodos de Tanques de Crudo………………………………………………..68

El Medio Ambiente y su Protección……………………………………………..70

Protección del Medio Ambiente…………………………………………….71

Sistema Integral para el Tratamiento de Lodos aceitosos y Aguas Residuales de la Industria Petrolera……………………………………….74

Hidroprocesamiento de Crudos y Fracciones Pesadas………………….80

Tratamiento que reciben los Suelos contaminados por Hidrocarburos...90

Procedencia de los materiales contaminados por Hidrocarburos……..104

Depósitos de Seguridad……………………………………………………105

Una Alternativa: La incineración…………………………………………..108

Impactos Ambientales……………………………………………………………114

Impacto Ambiental de la Industria Petrolera……………………………..115

Impacto Ambiental de los Aceites Usados……………………………….117

La Biotecnología………………………………….……………………………….120

La Biotecnología…………………………………………………………….121

Economía y Petróleo……………………………………………………………...127

La Economía del Petróleo en el mundo………………………………….128

Notas de Prensa…………………………………………………………………..131

Un mar de Crudo…………………………………………………………...132

Vertido en aguas de las Islas Galápagos………………………………..142

Noticias extraídas del diario español “El País”…………………………..153

Glosario……………………………………………………………………………..159

Glosario………………………………………………………………………160

Bibliografía…………………………………………………………………………167

Bibliografía…………………………………………………………………..168

Prólogo

Quisiera señalar, que al finalizar el trabajo, las opiniones que he encontrado han sido muy diversas dependiendo de la fuente de información.

Ha sido difícil encontrar información científico-técnica sobre la producción detallada del petróleo.

Cuando la fuente de información era la propia industria petrolera, su información era un tanto partidista, y contrastaba con la opinión más divulgativa por parte de los medios de comunicación ecologistas.

Después de toda la información recogida desde Internet sobre el tema, en las páginas web de las industrias petroleras, parece ser que por su parte, ponen todos los medios necesarios para evitar los desastres ecológicos.

Que son industrias, que teniendo como meta la productividad ponen los medios adecuados para que su actividad industrial sea compatible con el medio ambiente que les rodea.

Un ejemplo de ello es el apartado dedicado a la “Protección del Medio Ambiente”, que lo he obtenido de la web de combustibles Shell de Argentina, que habla de la seguridad de sus instalaciones y previsión de accidentes, sus sensores en oleoductos que revelan señales de corrosión, su control sobre las emanaciones gaseosas…

También aclaran que si ocurre un accidente, la causa más común es un fallo humano.

Para contrastar esta información, he buscado artículos medioambientales. En ellos se afirma la inseguridad de las plataformas de perforación, la poca resolución que tendrían ante un desastre ecológico, las pocas medidas preventivas, el interés ante todo económico sin contemplar el medio ambiente, y un largo etc.…

Por ello he añadido en el trabajo, artículos de prensa de distintos medios de comunicación, en los que se muestran las consecuencias, debidas a las pocas medidas de seguridad que adoptan estas industrias, o al poco interés que tienen por el medio ambiente, anteponiendo sus intereses económicos.

Con todo esto, quiero decir que en éste, como en otros trabajos, hay que ser cauta a la hora de opinar. No dudo que habrá industrias que tomarán o habrán tomado todas las precauciones para no contaminar, pero también se dan casos de desastres ecológicos por negligencia, humana, o no.

El petróleo: Origen, Formación y Obtención.

¿ Qué es el petróleo?

El petróleo es una mezcla, en la que coexisten en fases sólida, liquida y gas, compuestos denominados hidrocarburos.

Los hidrocarburos están constituidos por átomos de carbono e hidrógeno y pequeñas proporciones de heterocompuestos con presencia de nitrógeno, azufre, oxígeno y algunos metales, ocurriendo en forma natural en depósitos de roca sedimentaria. Su color varía entre ámbar y negro.

La palabra petróleo significa aceite de piedra.

Origen del petróleo

El problema de la génesis del petróleo ha sido, por mucho tiempo, un tópico de investigación de interés. Se sabe que la formación del petróleo esta asociada al desarrollo de rocas sedimentarias, depositadas en ambientes marinos o próximos al mar, y que es el resultado de procesos de descomposición de organismos de origen vegetal y animal que en tiempos remotos quedaron incorporados en esos depósitos.

Del petróleo se dice que es el energético más importante en la historia de la humanidad; un recurso natural no renovable que aporta el mayor porcentaje del total de la energía que se consume en el mundo.

Se conoce de su existencia y utilización desde épocas milenarias. Se tiene noticia de que en otro tiempo, los árabes y los hebreos empleaban el petróleo con fines medicinales. En México los antiguos pobladores tenían conocimiento de esta sustancia, pues fue empleada de diversas formas entre las cuales se cuenta la reparación de embarcaciones para la navegación por los ríos haciendo uso de sus propiedades impermeabilizantes.

Pero la historia del petróleo como elemento vital y factor estratégico de desarrollo es relativamente reciente. Las exploraciones petroleras iniciaron hace más de cien años (en 1859, Edwin Drake inició una nueva época cuando encontró petróleo en Pennsylvania, a una profundidad de sólo 69 pies), cuando las perforaciones se efectuaban cerca de filtraciones de petróleo; las cuales indicaban que el petróleo se encontraba bajo la superficie.

El pozo de Edwin Drake en Pennsylvania, perforado en 1859.(Izquierda) En el decenio 1920-1930, EE.UU. era ya un importante productor de petróleo

Hoy día, se utilizan técnicas sofisticadas, como mediciones sísmicas, de microorganismos e imágenes de satélite. Potentes computadoras asisten a los geólogos para interpretar sus descubrimientos. Pero, finalmente, sólo la perforadora puede determinar si existe o no petróleo bajo la superficie.

Se ha encontrado petróleo en todos los continentes excepto en la Antártida.

En su estado natural se le atribuye un valor mineral, siendo susceptible de generar, a través de procesos de transformación industrial, productos de alto valor, como son los combustibles, lubricantes, ceras, solventes y derivados petroquímicos.

El petróleo no se encuentra distribuido de manera uniforme en el subsuelo hay que tener presencia de al menos cuatro condiciones básicas para que éste se acumule:

| - Debe existir una roca permeable de forma tal que bajo presión el petróleo pueda moverse a través de los poros microscópicos de la roca.

| |

| - La presencia de una roca impermeable, que evite la fuga del aceite y gas hacia la superficie. | |

| - El yacimiento debe comportarse como una trampa, ya que las rocas impermeables deben encontrarse dispuestas de tal forma que no existan movimientos laterales de fuga de hidrocarburos. | |

| - Debe existir material orgánico suficiente y necesario para convertirse en petróleo por el efecto de la presión y temperatura que predomine en el yacimiento. |

A dia de hoy, existe una alta dependencia en el mundo del petróleo y la inestabilidad que caracteriza el mercado internacional y los precios de este producto, han llevado a que se investiguen energéticos alternativos sin que hasta el momento se haya logrado una opción que realmente lo sustituya, aunque se han dado importantes pasos en ese sentido.

El petróleo es uno de los más importantes productos que se negocian en el mercado mundial de materias primas. Las bolsas de Nueva York (NIMEX) y de Londres (IPC) son los principales centros donde se transa, pero también tiene un mercado "spot" o al momento. Los precios se regulan por unos marcadores o "precios de referencia", entre los que sobresalen el WTI, Bren, Dubai.

A los países productores se les denomina "independientes" y entre los principales se encuentran el Reino Unido, Noruega, México, Rusia y Estados Unidos. Este último es el mayor consumidor de petróleo, pero al mismo tiempo es uno de los grandes productores.

Colombia forma parte de este grupo de naciones, aunque su participación se considera "marginal" tanto en reservas como en producción y volúmenes de exportación. No es, por consiguiente, un país petrolero.

El petróleo contiene tal diversidad de componentes que difícilmente se encuentran dos tipos idénticos. Estos componentes que lo forman, entre muchas otras propiedades, se diferencian por su volatilidad (dependiendo de la temperatura de ebullición).

Al calentarse el petróleo, se evaporan preferentemente los compuestos ligeros (de estructura química sencilla y bajo peso molecular), de tal manera que conforme aumenta la temperatura, los componentes más pesados van incorporándose al vapor.

Las curvas de destilación TBP (del inglés “true boiling point”, temperatura de ebullición real) distinguen a los diferentes tipos de petróleo y definen los rendimientos que se pueden obtener de los productos por separación directa. La industria mundial de hidrocarburos líquidos clasifica el petróleo de acuerdo a su densidad API (parámetro internacional del Instituto Americano del Petróleo, que diferencia las calidades del crudo). Así, entre más grados API tenga un petróleo, mejor es su calidad.

Los petróleos de mejor calidad son aquellos que se clasifican como:

-

"Livianos", "suaves" o "dulces": Son aquellos que tienen más de 26 grados API.

-

Los "intermedios": Son aquellos que se sitúan entre 20º y 26º API

-

Los "pesados": Son aquellos que están por debajo de 20º API.

Teoría de Engler sobre el origen del petróleo

Las teorías originales, en las que se atribuyó al petróleo un origen inorgánico (Berthelott y Mendeleyev) han quedado descartadas:

Uno de los supuestos acerca del origen del Petróleo lo constituye la Teoría de Engler(1911):

1ª etapa: Depósitos de organismos de origen vegetal y animal se acumulan en el fondo de mares internos (lagunas marinas).

Las bacterias actúan, descomponiendo los constituyentes carbohidratos en gases y materias solubles en agua, y de esta manera son desalojados del depósito.

Permanecen los constituyentes de tipo ceras, grasas y otras materias estables, solubles en aceite.

2ª etapa : A condiciones de alta presión y temperatura, se desprende CO2 de los compuestos con grupos carboxílicos, y H2O de los ácidos hidroxílicos y de los alcoholes, dejando un residuo bituminoso.

La continuación de exposiciones a calor y presión provoca un craqueo ligero con formación de olefinas (protopetróleo).

3er etapa: Los compuestos no saturados, en presencia de catalizadores naturales, se polimerizan y ciclizan para dar origen a hidrocarburos de tipo nafténico y parafínico. Los aromáticos se forman, presumiblemente, por reacciones de condensación acompañando al craqueo y ciclización, o durante la descomposición de las proteínas.

Formación y preservación del petróleo a patir de la materia orgánica

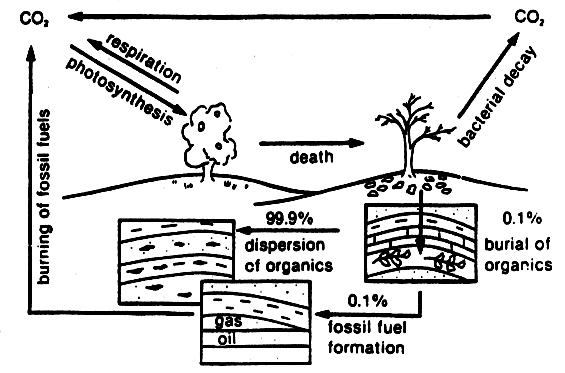

La materia orgánica proveniente de los seres vivos es reciclada en el Ciclo del Carbono, pero alrededor del 0.1% escapa de él y es enterrada. Se estima que ese 0.1% supone un total de 20x1035 Tm3 de materia orgánica fósil. A pesar de la magnitud de estas cantidad, sólo una molécula de CO2 de cada millón se convierte en económicamente explotable.

Las condiciones que llevan a la acumulación de combustibles fósiles son:

-

Abundancia de materia orgánica. En determinadas ocasiones es también importante la diversidad.

-

Aporte de materia orgánica a los sedimentos.

-

Medio de baja energía en que pueda sedimentar.

-

Alto potencial de preservación.

El Fitoplacton, es el principal contribuyente para la materia orgánica, y su producción está relacionada a variable física y químicas:

-

Así, la luz es fundamental, pues determina la zona fótica

-

También es importante el aporte de nutrientes, de los que los más importantes son fosfatos y nitratos, que se generan a través de descomposición bacteriana. En este sentido son muy importantes en los océanos las zonas de productividad, en las que las corrientes provocan el ascenso de los nutrientes.

La preservación de la materia orgánica también es importante, y se da con dos condiciones:

-

Zonas con altas tasas de deposición que entierran los restos orgánicos impidiendo que los carroñeros los consuman. De todos modos, este punto ha sido puesto en duda en los últimos años, dado que en presencia de las otras condiciones, el enterramiento puede ser lento.

-

Cuerpos de agua estratificados con fondos anóxicos, que se generan cuando un cuerpo de agua dulce llega a otro salado más denso y flota por encima de él, impidiendo la mezcla de aguas y, por tanto, la renovación del contenido en oxígeno.

En medios continentales la acumulación se da en lagos estratificados o pantanos anaeróbicos.

En resumidas cuentas: El petróleo se origina de una materia prima formada principalmente por detritos de organismos vivos acuáticos, vegetales y animales, que vivían en los mares, las lagunas o las desembocaduras de los ríos, o en las cercanías del mar. Se encuentra únicamente en los medios de origen sedimentario. La materia orgánica se deposita y se va cubriendo por sedimentos; al quedar cada vez a mayor profundidad, se transforma en hidrocarburos, proceso que, es una degradación producida por bacterias aerobias primero y anaerobias después.

Estas reacciones desprenden oxígeno, nitrógeno y azufre, que forman parte de los compuestos volátiles de los hidrocarburos.

A medida que los sedimentos se hacen compactos por efectos de la presión, se forma la "roca madre". Posteriormente, por fenómenos de "migración", el petróleo pasa a impregnar arenas o rocas más porosas y más permeables (areniscas, calizas fisuradas, dolomías), llamadas "rocas almacén", y en las cuales el petróleo se concentra y permanece en ellas si encuentra alguna trampa que impida la migración hasta la superficie donde se oxida y volatiliza, perdiendo todo interés como fuente de energía.

Evolución y maduración de la materia orgánica que dará lugar al petróleo

Cuando la materia orgánica es enterrada, empieza a sufrir importantes procesos hasta convertirse en hidrocarburos.

Estos procesos pueden dividirse en tres etapas: diagénesis, catagénesis y metagénesis.

- La diagénesis: es la serie de procesos que sufre la materia orgánica desde su enterramiento hasta que se transforma en kerógeno(*) (Especificaré qué es el Kerógeno al final de este encabezado) y empieza la generación de petróleo.

La materia orgánica incluida en arcillas que se compacta sufre reacciones bastantes complejas. El punto de inicio de estas reacciones son los cuatro biopolímeros principales: carbohidratos, proteínas, ligninas y lípidos.

En los primeros estados de la diagénesis los biopolímeros son fragmentados en estructuras más simples llamadas geomonómeros, los cuales, más tarde, vuelven a polimerizarse y se transforman en geopolímeros. Durante estos procesos la materia orgánica pierde casi todo el N, mucho O y S, y algo de H y C.

Estos procesos se dan en un principio por la acción de bacterias y procesos químicos no biológicos, y más tarde por cracking térmico. En general la transición a geopolímeros es muy rápida: de cientos a miles de años.

- La catagénesis: Tiene lugar según el Kerógeno es calentado. La catagénesis es el estado en que a partir del Kerógeno se genera petróleo y gas.

- La metagénesis: Es el último estado en que cesa la generación de petróleo y gas, pero se sigue generando mucho metano ( CH4) por alteración del crudo previamente generado.

El gas natural que contiene entre un 75-85% de metano, normalmente se encuentra asociado con depósitos de petróleo; estos depósitos son el legado de las plantas marinas que vivieron y murieron en mares interiores hace millones de años. Son embargo, no todo el metano de la tierra es “metano antiguo”, se estima que las bacterias metanógenas* que viven en las termitas y en los sistemas digestivos de los animales herbívoros producen cerca de 2000 toneladas de metano por año.

Podemos añadir, que el gas natural es un gas incoloro y se añade deliberadamente trazas de compuestos de azufre, como el etanodiol, con el fin de advertir algún escape peligroso.

El kerógeno remanente es casi grafito en esta etapa.

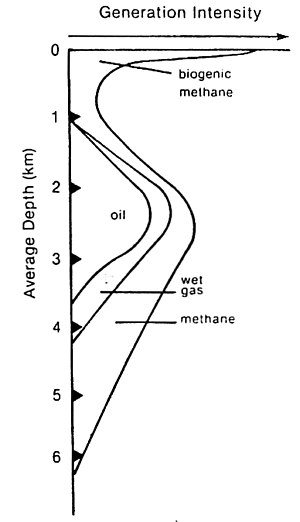

En general, la generación de los hidrocarburos está fuertemente asociada a la profundidad de enterramiento.

La profundidad de generación depende del gradiente geotérmico local, del tipo de kerógeno y de la historia de enterramiento.

A pocas profundidades sólo se genera metano biogénico.

.- Entre 1 y 2 Km de profundidad empieza la catagénesis.

.- Antes de los 3 km. comienza la zona de formación de petróleo; a esta zona se le llama la ventana de hidrocarburos.

.- Entre los 3 y 3.5 km. se pasa a la catagénesis tardía; es la principal zona de formación de gas, y se generan tanto gas húmedo como metano.

.- A más de 4 km. la roca madre se transforma en supermadura. En este punto empieza la metagénesis y sólo se genera metano.

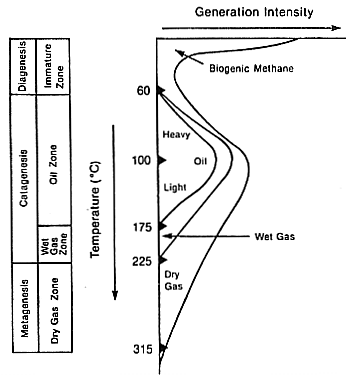

* En este proceso la temperatura también es muy importante, por lo cual podemos realizar una división en base a ella:

.- A los 60º C empieza la generación principal; los petróleos formados son pesados y ricos en componentes NSO

.- Con el incremento de temperatura los petróleos se van haciendo sucesivamente más ligeros.

.- A los 100º C se produce la máxima generación.

.- Por encima de 100º C la generación disminuye y se forman condensados (gases con petróleos mezclados).

.- La ventana de hidrocarburos se cierra a unos 175º C.

.- La generación directa desde el kerógeno acaba a 225º C.

.- La generación de metano acaba a 315º C, aunque la reducción de porosidad puede provocar que el gas no sea económicamente explotable.

Observamos el gráfico en el que viene la influencia de la temperatura:

El tiempo y la temperatura se compensan de modo que una cuenca joven caliente y una vieja fría pueden generar hidrocarburos, aunque en el caso de la cuenca vieja tardará mucho más tiempo que la primera en generar hidrocarburos.

(*) El Kerógeno: El kerógeno es la fracción de la materia orgánica insoluble en disolventes orgánicos que queda tras la diagénesis. Se compone de fragmentos orgánicos diseminados, que pueden agruparse en unidades llamadas macerales:

-

Vitrinita: principal tipo en muchos kerógenos, y principal componente del carbón. Aparece en casi cualquier medio deposicional.

-

Exinita: derivado de algas, esporas, polen y ceras. No es muy común. Indica un medio lacustre o marino somero.

-

Inertinita: proviene de varias fuentes que han sido muy oxidadas durante la deposición.

-

Amorfinita: no es un componente "real" de los macerales, ya que incluye todos los componentes amorfos. Son los componentes más interesantes de cara a la formación de petróleo, pues, al estar más machacados, madura a menores temperaturas

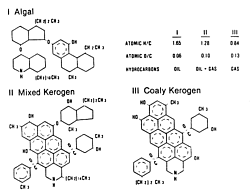

El kerógeno, según su origen y composición, se puede dividir en cuatro tipos:

-

Tipo I: derivado sobre todo de lípidos; tiende a producir crudos ricos en hidrocarburos saturados. Es el kerógeno más productor de petróleos.

-

Tipo II: derivado de fuentes marinas mezcladas. En general se compone de partículas amorfas, provenientes de la descomposición del placton y de los animales superiores. Tiende a producir aceites ricos en aromáticos y nafténicos, y genera más gas que el tipo I.

-

Tipo III: rico en vitrinita, tradicionalmente se ha pensado que tenía poca capacidad para formar petróleo y generaba sobre todo gas seco. En los últimos años se están descubriendo yacimientos de petróleo basados en kerógeno del Tipo III.

-

Tipo IV: rico en inertinita; casi no produce petróleo ni gases.

Tipos de Kerógeno: Es el producto final de la diagénesis. Se trata de materia orgánica insoluble en disolventes orgánicos a causa de su gran peso molecular. La parte soluble es el bitumen.

En general las rocas sedimentarias contienen mezclas de todos los tipos

Problemas para la generación del petróleo

A pesar de que, por su abundancia, el petróleo parezca una materia prima fácilmente generable, debe darse una larga serie de condiciones para su generación.

En primer lugar debe existir una roca que contenga materia orgánica en cantidades suficientes; (rocas madre) y suelen ser de arcillas. A pesar de todo, en general las rocas madres contienen sólo entre 1% y 2% de materia orgánica.

A continuación la roca madre debe ser enterrada a una profundidad suficiente como para que la materia orgánica contenida pueda madurar hasta convertirse en petróleo. Para ello es necesario que la roca se encuentre dentro de una cuenca sedimentaria que sufra procesos de subsidencia (hundimiento por su propio peso) y enterramiento, con un aporte suficiente de sedimentos; esto limita el número de cuencas en el mundo al 50% de las existentes.

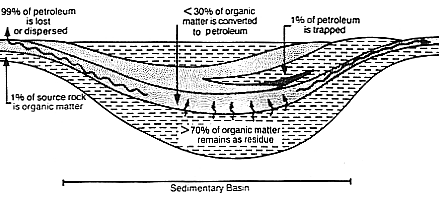

Generación, migración y acumulación del petróleo

Dentro de la roca madre, no toda la materia orgánica se transforma en petróleo. De hecho, se estima que el 70% de la materia orgánica no se transforma, y permanece como un residuo insoluble, por lo que el rendimiento de las rocas madres es aproximadamente el 30%.

Pero este porcentaje no es el del petróleo que finalmente obtenemos, pues se estima que sólo el 1% del petróleo generado es capaz de migrar hacia la roca almacén (la roca en que finalmente lo encontraremos) y acumularse en ella, mientras que el 99% no llega a migrar o se pierde debido a que no existe un sello que impida que el crudo escape de la roca almacén.

Y hay que añadir otro factor más: La cantidad de petróleo recuperable; en general, menos del 60% del petróleo es económicamente recuperable, por problemas de presión, cantidad, viscosidad….

composición generalizada del petróleo

El petróleo es una mezcla líquida que contiene cientos de sustancias, incluyendo aproximadamente 150 hidrocarburos, aproximadamente la mitad de los cuales son alcanos y cicloalcanos, principalmente alcanos lineales y cíclicos, compuestos aromáticos y nafténicos. Dependiendo del número de átomos de carbono y de la estructura de los hidrocarburos que integran el petróleo, se tienen diferentes propiedades que los caracterizan y determinan su comportamiento como combustibles, lubricantes, ceras o solventes

Estos hidrocarburos pueden presentarse como gas natural, aceite crudo líquido o asfalto sólido o semisólido. Son compuestos básicamente formados por hidrógeno y carbono, aunque también pueden presentar en su estructura nitrógeno, azufre y oxígeno.

De ellos el azufre es el más abundante en crudos y asfaltos, aunque también puede presentarse en gases como H2S; según la concentración de éste último decimos que un gas o hidrocarburo es dulce o agrio.

El nitrógeno suele ser alto en gases y asfaltos, pero no en crudos. En los gases suele aparecer como N2, que provoca un descenso en la capacidad calorífica del gas natural.

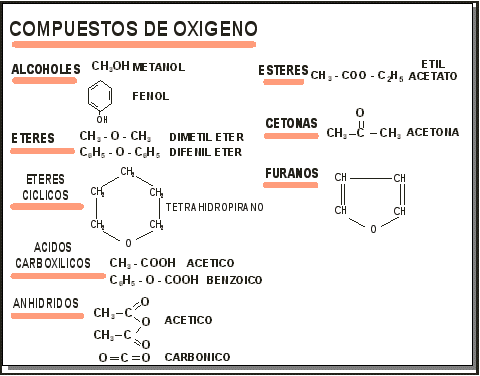

También pueden contener oxígeno los hidrocarburos:

En asfaltos son habituales los hidrocarburos de alto peso molecular conocidos como NSO, debido a la presencia de nitrógeno, azufre y oxígeno.

Al aumentar el peso molecular de los hidrocarburos las estructuras se hacen verdaderamente complejas y difíciles de identificar químicamente con precisión. Un ejemplo son los asfaltenos que forman parte del residuo de la destilación al vacío. Estos compuestos, además, están presentes como coloides en una suspensión estable que se genera por el agrupamiento envolvente de las moléculas grandes por otras cada vez menores para constituir un todo semicontinuo.

Los hidrocarburos puede dividirse, según las estructuras que forman, en cuatro componentes:

-

Parafinas o alcanos: estructuras en cadena con la fórmula general CnH2n+2, donde n puede variar entre 1 (el metano) y 40, lo que determina algunas de sus propiedades:

- Las parafinas con n=1 forman gases secos (compuestos en exclusiva de metano).

- Las que tienen n<5 forman gases húmedos (compuestos de varios elementos).

- Las que tienen 5<n<15 son en general líquidas.

- Las que presentan valores muy altos son casi sólidas.

Por lo tanto, podemos apreciar cómo el número de carbonos presentes en la estructura, determina directamente la viscosidad de los hidrocarburos.

Los alcanos se consideran inertes y se degradan con relativa facilidad.

Isoparafinas: son las estructuras de las parafinas pero con ramificaciones:

Olefinas: Se forman al presentarse dobles uniones entre los átomos de carbono.

-

Naftenos o cicloalcanos: estructuras en anillo con fórmula CnH2n. Sus propiedades son equivalentes a las de las parafinas y, junto a ellas, son los principales componentes (60%) de la mayoría de los crudos.

-

Aromáticos: anillos hexagonales de carbono con enlaces simples y dobles alternantes. Las unidades básicas son los anillos de benceno. Son líquidos en condiciones normales y su presencia se incrementa según el crudo es más pesado

Los aromáticos y otros componentes volátiles poseen alta toxicidad. Los hidrocarburos aromáticos polinucleados son cancerígenos y persisten durante mucho tiempo en el suelo

-

Resinas y asfaltenos: Son compuestos de cadenas de anillos bencénicos enlazados, con gran cantidad de otros elementos, los llamados NSO. Las resinas y los asfaltenos son los componentes más pesados de los crudos y los principales en asfaltos.

Los crudos suelen ser clasificados en base a estos cuatro componentes, habitualmente utilizando el diagrama triangular de Tissot y Welte (1978).

La química de los hidrocarburos es muy importante, pues dependiendo de ella se obtienen los diferentes productos; así, por ejemplo, la gasolina se obtiene de hidrocarburos con n entre 7 y 12.

En general, cuanto mayor número de carbonos en las estructuras, se obtendrán componentes más pesados, desde los gases a los asfaltos.

Una parte importante de los hidrocarburos son los gases licuefactados, que podemos dividir en tres tipos:

-

LGN, líquidos de gases naturales: Son hidrocarburos líquidos que se obtienen de los gases extraídos del yacimiento. Un tipo importante de LNGs es el de los condensados, que son crudos muy ligeros extraídos por exolución de hidrocarburos disueltos en gases.

-

GLP, gases licuados del petróleo: Son gases pesados disueltos en el petróleo que se licuefactan a altas presiones para su transporte.

-

GNL, gas natural licuado: Es una mezcla de gases, con una proporción de metano superior al 70%. Se encuentra en la naturaleza como una fase propia, bien acompañando al petróleo, bien como yacimiento exclusivo.

-

También existe una forma poco usual de gases de hidrocarburos atrapados en celdillas de hielo: hidratos de gases.

También hay que señalar, que el Petróleo se puede clasificar según la clase de hidrocarburos que predominan, teniendo asi, tres tipos de petróleo:

-

Petróleo de base parafínicas: Predominan los hidrocarburos saturados o parafínicos. Son muy fluidos de colores claros y bajo peso específico (aproximadamente 0,85 kg./lt).

Por destilación producen abundante parafina y poco asfalto.

Son los que proporcionan mayores porcentajes de nafta y aceite lubricante. Pertenecen a este tipo los Vespucio (Salta) y Tupungato (Mendoza) en nuestro país.

-

Petróleo de base asfáltica o nafténica: Predominan los hidrocarburos etilénicos y diétilinicos, cíclicos ciclánicos (llamados nafténicos), y bencénicos o aromáticos. Son muy viscosos, de coloración oscura y mayor peso específico (aproximadamente 0,950 kg/lt)

Por destilación producen una abundante residuo de asfalto. Las asfaltitas o rafealitas argentinos fueron originadas por yacimientos de este tipo, que al aflorar perdieron sus hidrocarburos volátiles y sufrieron la oxidación y polimerización de los etilénicos.

A este tipo de yacimientos pertenecen algunos de Comodoro Rivadavia.

-

Petróleo de base mixta: De composición de bases intermedias, formados por toda clase de hidrocarburos: Saturados, no saturados (etilénicos y acetilénicos) y cíclicos (ciclánicos o nafténicos y bencénicos o aromáticos).

La mayoría de los yacimientos mundiales son de esto tipo. A el corresponden casi todos los de Comodoro Rivadavia.

Migración de los hidrocarburos

El petróleo no suele encontrarse en el lugar en el que se genera. La generación de petróleo se produce a partir de la materia orgánica que se encuentra en sedimentos de grano fino, como arcillas; a estos sedimentos se les llama rocas madre. Posteriormente el petróleo se traslada a sedimentos de grano más grueso, como areniscas, por medio de un proceso llamado migración; estas rocas suelen llamarse rocas almacén.

Existen dos tipos de migración: primaria, desde la roca madre a la almacén, y secundaria, dentro de la roca almacén.

Mientras que la migración primaria se produce siempre a través de cortas distancia, la secundaria se puede dar a distancias muy largas.

- Migración primaria: Es un proceso poco conocido, al existir dos problemas:

* El pequeño tamaño del poro.

* La baja solubilidad de los hidrocarburos en el agua.

En cuanto al problema de la porosidad se sabe que se suele formar una serie de pequeñas fracturas que pueden actuar como vías de transporte.

Con respecto a la solubilidad, el transporte en solución puede ser válido para los aromáticos ligeros y las parafinas.

Existe otra teoría, la del protopetróleo, que supone que en la migración primaria no se transporta petróleo, sino precursores que contienen compuestos NSO, como ácidos y alcoholes.

De todos modos la presencia de estos componentes en rocas madre inmaduras es baja, y además parece complicado que estos precursores generen petróleo en la roca almacén.

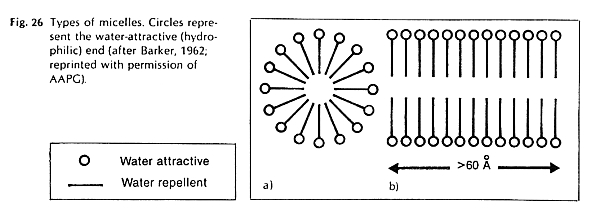

Otra teoría posible es la formación de micelas, en las que las moléculas orgánicas polares se unen y orientan. Estas estructuras pueden llevar, según el tamaño, hidrocarburos adheridos o en su interior. Estas micelas forman jabones que aumentan la solubilidad del petróleo.

A pesar de todo, las micelas aparecen en los yacimientos al nivel de trazas y, además, en general, son demasiado grandes (60 Å) para pasar a través de los poros, problema que también se presenta para el paso del petróleo por medio de gotas.

De todas maneras, la sobrepresión incrementa la separación entre poros y podría permitir el paso de gotas y micelas.

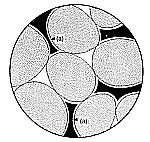

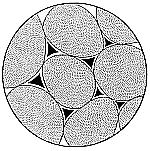

Tipos de micelas: Los círculos representan la parte hidrófila y los palitos la parte hidrófoba.

También se ha desarrollado dos modelos sin implicación de aguas:

-

El primero implica la expulsión de gas con soluciones a altas presiones. Esto ocurre en rocas profundamente enterradas, bajo la ventana de hidrocarburos, y sería importante en condensados e hidrocarburos muy ligeros.

-

El segundo modelo implica migración a través de una red tridimensional orgánica, aunque es poco posible debido a la escasez de materia orgánica.

- Migración secundaria: Es mucho mejor conocida que la primaria. Se produce dentro de la roca almacén y el petróleo migra en forma de gotas a través de conductos hacia zonas de acumulación, como techos de anticlinales o fallas. La gran porosidad de la roca almacén permite el paso de grandes gotas.

Existen tres factores principales en la migración secundaria:

-

La flotabilidad (buoyancy), que provoca que las gotas se muevan hacia arriba con una fuerza dependiente de la diferencia de densidad entre el petróleo y el agua de formación.

-

La presión capilar impide a las gotas pasar a través de pequeños poros, deformándose.

-

Los gradientes hidrodinámicos, según su sentido, favorecen o impiden el ascenso de las gotas.

Generalmente la migración secundaria ocurre a lo largo de la dirección de las capas, y puede cubrir lateralmente distancias de hasta 100 km.

La migración lateral suele ir acompañada de la vertical, siendo a veces la predominante.

Las rocas almacén de los hidrocarburos

Cuando encontramos hidrocarburos, no lo hacemos en la roca en la que se han generado (roca madre) sino en otra a la que han migrado posteriormente (roca almacén).

Por lo tanto, el conocimiento de los procesos que afectan a las rocas almacén, resultan fundamentales para conseguir el máximo rendimiento en la exploración y producción de hidrocarburos.

Encontramos las siguientes características importantes a tener en cuenta en la roca almacén:

* La porosidad: es la medida de los espacios huecos en una roca, y resulta fundamental para que ésta actúe como almacén:

Porosidad = % (volumen de huecos / volumen total) x 100

La porosidad se expresa como ø. Casi todos los almacenes tienen un ø entre 5% y 30%, y la mayoría entre 10% y 20%.

Existen varios tipos de porosidad según la conexión de sus poros:

-

Conectada: poros conectados por un solo lado.

-

Interconectada: poros conectados por varios lados. Las corrientes de agua pueden desalojar el gas y el petróleo.

- Aislada: poros aislados.

Los poros conectados e interconectados constituyen la porosidad efectiva.

También podemos clasificar la porosidad, en función de su origen, como:

- Porosidad primaria: se forma durante la deposición. Puede ser de varios tipos:

.- Intergranular: típica de areniscas, en general presenta buenas interconectividad y permeabilidad. La porosidad efectiva es casi equivalente a la total.

.- Intragranular: es la más típica de fragmentos esqueléticos, y raramente se conserva.

- Porosidad secundaria: se forma por procesos post de posicionales. Se forma tras la deposición. Los tipos son:

.- Fenestral: se desarrolla donde hay espacios en la roca mayores que los poros normales. Es característica de pelmicritas de lagoon en las que las deshidratación causa fractura y plegamiento. Es rara de encontrar.

.- Intercristalina: se da entre cristales, y es la más general en muchos depósitos. Se da sobre todo en dolomitas.

.- Solución: es común en carbonatos, aunque también se puede dar en areniscas. Puede ser de dos tipos: móldica o vuggy (que puede extenderse hasta hacerse cavernosa). La porosidad efectiva puede ser baja al no estar conectados los poros.

.- De fractura: se da en cualquier roca que sea frágil a los esfuerzos, aunque también puede deberse a descarga de sobreenterramiento y erosión subsiguiente, o bien por reducción de volúmenes debido a enfriamiento. Las fracturas son a veces rellenadas por cementos.

* La permeabilidad (K): Es el segundo factor importante para la existencia de un almacén. Es la capacidad de una roca, para que un fluido fluya a través de ella, se mide en darcys, que es la permeabilidad que permite a un fluido de un centipoise de viscosidad fluir a una velocidad de 1 cm/s a una presión de 1 atm/cm. Habitualmente, debido a la baja permeabilidad de las rocas, se usan los milidarcies.

La ley de Darcy sólo es válida cuando no hay reacciones químicas entre el fluido y la roca, y cuando hay una sola fase rellenando los poros.

La permeabilidad media de los almacenes varía entre 5 y 500 milidarcies, aunque hay depósitos de hasta 3.000 - 4.000 milidarcies.

Para ser comercial, el petróleo debe fluir a varias decenas de milidarcies.

La relación entre Porosidad - Permeabilidad: La porosidad es independiente del tamaño de grano, al contrario que la permeabilidad, que desciende con el tamaño de grano; además, tanto permeabilidad como porosidad son directamente dependientes de la granoselección de un depósito.

Otro parámetro textural importante es la fábrica, es decir, el modo en que los granos se colocan.

Así, debemos considerar dos aspectos: el empaquetamiento y la orientación:

-

El empaquetamiento depende sobre todo de los procesos post de posicionales.

-

La orientación tiene un papel importante en la permeabilidad.

A parte de las características ya descritas de las rocas almacén, es necesario señalar que el 90% del petróleo aparece en areniscas y carbonatos en proporciones similares.

La mayoría de las acumulaciones se dan en almacenes heterogéneos con barreras de permeabilidad.

Localización de los yacimientos

Paradójicamente, los lugares donde hay petróleo están, por lo general, situados a bastante distancia de las zonas de consumo. Las tres zonas con mayor producción mundial son Oriente Medio, la antigua URSS y EE.UU., que producen el 70% del crudo en el mundo.

Oriente Medio: Es el primer productor mundial de petróleo con más del 30% de la producción. En esta zona se dan unas condiciones óptimas para la explotación, por la abundancia de anticlinales, fallas y domos salinos que crean grandes bolsadas de petróleo. Su situación costera y en pleno desierto, facilita la construcción de pipe-lines (éstos pueden ir perfectamente en línea recta durante miles de kilómetros), y puertos para desalojar el crudo. Arabia Saudí es le país de mayor producción en esta zona con el 26% de la producción total.

E.E.U.U.: Aunque tiene una producción muy alta, no es suficiente para satisfacer su consumo interno, por lo que se ve obligado a importar. La zona de los Apalaches fue la primera en ser explotada y actualmente ya casi no queda petróleo, por lo que ahora las explotaciones se centran en las zonas de California, Kansas, Oklahoma, costa del Golfo de México, Texas, Luisiana y la zona central de las Rocosas.

Antigua URSS: Comenzó a producir petróleo en 1870. Actualmente los países que la formaban extraen suficiente crudo como para cubrir sus necesidades, e incluso para exportar. Los yacimientos más importantes se encuentran en el Cáucaso, Asia central, entre el Volga y los Urales, Siberia y Sajalín.

China: A pesar de que empezó a extraer su petróleo hace muy poco tiempo en 1952, consiguió desde 1970 el suficiente como para autoabastecerse y exportar en pequeñas cantidades. Los yacimientos están muy alejados de los centros de consumo y de los puertos.

Venezuela: Comenzó su explotación de crudo en 1914 a manos de la compañía Shell. Fue uno de los países más importantes hasta 1960 cuando se vio superado por la antigua URSS y Oriente Medio. Sus yacimientos más importantes se emplazan en la zona del Orinoco.

Búsqueda y captura del petroleo

Exploración y prospección: Esta tarea debe iniciarse por la búsqueda de una roca cuya formación se haya realizado en medio propicio, dicha roca debe ser lo suficientemente porosa para almacenar una cantidad rentable de líquido, el tercer requisito es la localización de las trampas que hayan permitido la concentración de petróleo en puntos determinados de ella. Los procedimiento de investigación se inician con el estudio de bibliografía y cartografía del sector, seguido luego por sondeos geológicos.

Computadora que simula las condiciones del yacimiento: Ayuda a elevar al máximo la recuperación del petróleo

El petróleo trata de fluir naturalmente hacia arriba, de una zona de presión alta a una de presión baja. Si es posible, llega a la superficie de la tierra y aflora. Afortunadamente para el mundo moderno, parte de ese petróleo ha sido atrapado en yacimientos.

Un yacimiento de petróleo no es, como muchos creen, un enorme lago subterráneo de hidrocarburos. A menudo es una roca aparentemente sólida que revela, cuando se la observa mejor, que tiene miles de pequeñas cavidades o poros.

El petróleo migra lentamente hacia arriba moviéndose de una cavidad a otra y, a veces, pasando por fracturas. Cuando choca con un estrato impermeable, se queda en los poros de la roca petrolífera y se forma una acumulación de petróleo.

Los hidrocarburos suben lentamente hacia la superficie, por grietas en la roca o a través de poros diminutos e interconectados de las areniscas. A veces, quedan atrapados por una capa de roca impermeable que impide que sigan migrando hacia arriba o hacia los lados. Entonces habrá un yacimiento que espera ser descubierto.

Al principio la búsqueda de petróleo se realizaba al azar. Aparte de perforar en lugares donde el petróleo afloraba a la superficie, muchos pozos de exploración se hacían "siguiendo una corazonada" a menudo con desalentadores resultados.

Ahora la exploración petrolera se ha hecho mucho más científica; pero, aun contando con moderna tecnología y la experiencia de geólogos y geofísicos expertos, esta actividad está plagada de incertidumbres.

La exploración petrolera se enfrenta con el hecho de que la superficie de la tierra tiene una historia complicada.

Los geocientíficos saben que parte de la corteza terrestre, que abarcan continentes y océanos, se han transladado con relación a otras.

Cuando los continentes se separaron, zonas que eran tierra quedaron sumergidas por el mar: esas zonas se convirtieron en lugares de deposición de rocas petrolíferas. Al producirse colisiones las enormes fuerzas originadas levantaron cadenas de montañas, estrujaron las rocas en plegamientos y las echaron unas sobre otras, para formar estructuras complejas. Algunas de éstas son favorables para la acumulación de petróleo.

Una de las estructuras más comunes es el anticlinal, en la cual las capas tienen la forma de una cúpula o arco. Debajo del anticlinal, puede encontrarse un yacimiento de hidrocarburos, sellado por una capa impermeable. Si se perfora un pozo a través de esta cubierta, hasta llegar al yacimiento, se puede sacar petróleo a la superficie.

Un anticlinal, en que la comba de la roca ha formado una cúpula, es una "trampa" típica. El gas se acumula en la parte superior, mientras que la roca que está por debajo del petróleo se llena de agua.

Después se escogen ciertas áreas para estudiarlas en mayor detalle. los geólogos estudian los afloramientos de roca y analizan muestras de roca y de los fósiles que puedan contener, a fin de tener elementos que indiquen sus orígenes y edad. Los estudios geofísicos proporcionan datos adicionales, indicando como se disponen las rocas debajo de la superficie. Esos estudios incluyen medidas de los campos gravitacional y magnético.

En concreto, los estudios geofísicos magnéticos, denuncian las pequeñas alteraciones magnéticas, producidas por las distintas permeabilidades magnéticas de las rocas cristalinas próximas. Se usan magnetómetros muy sensibles, que a veces suelen transportarse en aviones, para disminuir los efectos de masas férreas superficiales de la tierra, porque éstos son afectados por el tipo y distribución de las rocas de la corteza terrestre.

Sin embargo, hoy en día, el estudio sísmico es mucho más importante, que consiste en determinar las velocidades de propagación de ondas sísmicas, provocadas por estallido de cargas superficiales de dinamita, que penetran en el suelo, reflejándose en ciertas capas, como las calcáreas y se detectan con sismógrafos sensibles, ubicados en zonas vecinas a la de explosión. Estas determinaciones permiten calcular la profundidad a que se encuentra la capa reflectora la cual, a mayor intervalo, mayor profundidad. Repitiendo las medidas, se puede establecer el perfil de dicha capa, y de los de las capas vecinas.

Tales estudios pueden indicar también qué tipo de rocas se encuentran bajo la superficie, ya que diferentes rocas transmiten el sonido a diferente velocidad.

En zonas alejadas, las ondas sonoras pueden producirse por medio de dinamita, que hace detonar a pocos metros bajo la superficie del suelo. En regiones densamente pobladas o ambientalmente sensibles, en las cuales no es conveniente usar explosiones, se utilizan camiones vibrosísmicos.

Antes de la perforación, el estudio sísmico es la única manera de recoger información detallada de las zonas submarinas.

La dinamita era el medio sísmico utilizado en el mar, pero actualmente se emplean cañones de aire comprimido, que generan ondas sonoras al liberar grandes burbujas de aire comprimido bajo la superficie del agua.

Los estudios sísmicos más avanzados son tridimensionales, con las líneas sísmicas dispuestas en una cuadrícula densa y colocadas con precisión por medio de las últimas técnicas de navegación. Los datos registrados son procesados en modernas computadoras, que producen una imagen tridimensional muy exacta de las formaciones y estructuras subyacentes. El proceso es costoso: un estudio sísmico tridimensional en el mar cuesta 15.000 dólares por kilómetro cuadrado, según el lugar y las condiciones reinantes. Por otra parte, la perforación de un pozo puede llegar a costar millones de libras esterlinas, de manera que el tiempo y el dinero empleado en estudios exactos son una buena inversión, ya que ayudan a situar correctamente los pozos y reducen al mínimo las pérdidas en pozos secos.

También por el análisis de suelos, que determina la presencia de hidrocarburos hasta una profundidad no mayor de 15 cm, podemos saber si hay o no petróleo.

Los análisis de hidrocarburos, que determinan su presencia en el suelo y en perforaciones poco profundas. Con estos datos se confeccionan planos de posibles acumulaciones explotables de la zona.

Se puede optar también por la perforación de pozos profundos, pero se debe realizar en zonas consideradas como favorables.

Perfilaje eléctrico, realizado con electrodos que se bajan a distintas profundidades de un pozo de exploración, para determinar la conductividad eléctrica de las distintas capas y sus probabilidades de contener petróleo.

Perfilaje geoquímico, que determina la presencia de vestigios de hidrocarburos en las capas profundas del subsuelo. Sus datos no pueden ser siempre adecuadamente interpretados.

Perfilaje térmico, efectuado con termómetros de máxima y mínima, a distintas profundidades, que diferencia las capas por sus conductividades térmicas. También se usa para el control de operaciones de perforación de pozos (cementados, etc.)

Cronometraje de perforación, que por distintas velocidades, con que se atraviesan las capas, las individualiza.

Fotografía de las paredes de los pozos, que también se utilizan para la individualización de las capas atravesadas.

Ultimamente, se han ideado métodos muy modernos y rápidos, basados en: radioactividad de las capas, mucho mayor en las areniscas que pueden contener petróleo; empleo de la televisión para control de perforación; absorción de neutrones o modificación de su velocidad, producida por los yacimientos, que se practica para determinar su extensión, etc.

Hay que recalcar, que todos los datos reunidos, solamente proporcionan una posibilidad de existencia del yacimiento, que autoriza a realizar la gran inversión de capital requerida por la perforación de un pozo. Estos datos se concretan en la ejecución de planos estructurales, que determinan la ubicación más favorables para la perforación, y permiten el cálculo de las posibles reservas petrolíferas.

Perforación: Los pozos se perforan con herramientas rotatorias de perforación, que actúan según el principio del berbiquí del carpintero.

El instrumento cortante es la barrena, que tiene puntas fuertes de metal o, a veces, de diamante, capaces de taladrar las más duras rocas.

La barrena está suspendida de una sarta de perforación, formada por tramos de barillaje, que se van agregando a medida que penetran la barrena . Ésta se hace girar por medio de una mesa de rotación que está en el piso de la plataforma o, más comúnmente ahora, con un motor colocado en el pozo.

Barrena Moderna

Con el tiempo la barrena se gasta y tiene que ser reemplazada. Toda la sarta que pesa más de 100 toneladas debe ser levantada hasta la superficie y desarmada sección por sección a medida que va subiendo.

Se coloca la nueva barrena y se la hace bajar lentamente a medida que se ponen otra vez las secciones de la sarta.

En un pozo profundo, esta operación, denominada viaje, puede tomar la mayor parte de un turno de 12 horas. Hasta hace poco la sarta de perforación era manipulada por la cuadrilla de perforación.

A fin de aumentar la seguridad y reducir los costos de perforación, se van utilizando ahora equipos perforadores automáticos, con operaciones mecanizadas de movimiento de varillaje y controles electrónicos.

Uno de los materiales esenciales para el trabajo de perforación es el "lodo" o fluído de perforación. Es una mezcla especial de arcilla, diversos productos químicos y agua que se bombea constantemente hacia abajo por el varillaje y sale por los agujeros que tiene la barrena. La corriente de lodo retorna hacia arriba por el espacio anular que queda entre la sarta de perforación y la pared del agujero perforado, y arrastra consigo fragmentos de roca cortados por la barrena En la superficie, el lodo recuperado se tamiza y vuelve a bombearse al pozo. Los fragmentos (ripios) que quedan en el tamiz indican el tipo de roca que van encontrando la barrena y puede exhibir indicios de petróleo cuando se va llegando a una formación petrolífera. El lodo enfría la barrena y evita escape de gas o petróleo cuando la barrena penetra en una trampa.

El equipo de perforación es grande y pesado; antes de poder perforar en zonas alejadas, a veces es necesario construir caminos cortando selvas o cruzando desiertos a fin de llegar a ellas.

Ahora para reducir los costos de transporte los primeros pozos explorados de zonas alejadas pueden ser perforados por equipos mucho más pequeños que hacen pozos de poco diámetro.

La rapidez con que se perfora varía según la dureza de la roca. A veces, la barrena puede perforar 60 metros por hora; sin embargo, en un estrato muy duro, es posible que sólo avance 30 centímetros en una hora. La mayoría de los pozos petrolíferos tienen entre 900 y 5000 metros de profundidad; pero en ciertos casos se perforan pozos de siete u ocho mil metros.

Normalmente los pozos son verticales; en algunas ocasiones especialmente en el mar, es necesario perforar pozos que se desvían de la vertical para llegar a más puntos desde una misma plataforma.

Esto se denomina "perforación desviada". Los desarrollos recientes han hecho posible desviarse hasta 90 grados de la vertical. Esta técnica se conoce como "perforación horizontal" , y en ciertos casos puede aumentar la productividad de un pozo.

Perforación vertical de un pozo

Durante la perforación, es necesario poner especial cuidado cuando la barrena se acerca a una formación que contiene petróleo y gas. La alta presión que se encuentra en las trampas de petróleo puede hacer subir el petróleo y gas de golpe a la superficie, cuando la barrena atraviesa la roca impermeable.

Esas erupciones eran comunes en los comienzos de la explotación petrolera, pero actualmente, los técnicos de perforación están capacitados para evitarlo ya que contaminan el medio ambiente, presentan un alto riesgo de incendio y desperdician hidrocarburos.

El supervisor de perforación puede deducir que existen riesgos de erupción cuando los ripios que suben del pozo tienen trazas de petróleo o cuando los instrumentos de la plataforma indican que está aumentando la presión en el pozo. Entonces puede bombear un lodo más pesado para detener el avance del petróleo o cerrar válvulas especiales, llamadas controladores de erupciones situadas en la cabeza del pozo.

Durante las operaciones de perforación y por medio de registros se recoge valiosa información sobre el yacimiento a distintas profundidades. Los ripios que llegan a la superficie se examinan para descubrir trazas de hidrocarburos y sus contenidos de fósiles. Los registros con cable examinan las propiedades eléctricas, acústicas y radioactivas de las rocas, que rinden indicaciones sobre el tipo de roca, su porosidad y la cantidad de fluído que contiene.

A veces, se extraen trozos de rocas o "testigos" para examinarlos en el laboratorio.

El primer pozo que se perfora en una zona se conoce como "pozo exploratorio". Si se encuentra petróleo, se perforan otros pozos para determinar los límites del yacimiento. Estos son los "pozos de evaluación". Si se decide explotar el yacimiento, algunos de estos pozos de evaluación pueden convertirse en pozos productores.

Sin embargo, hay muchos factores que deben estudiarse antes de poner en producción un yacimiento.

*¿Cuánto petróleo contiene el yacimiento y cuánto costará extraerlo? (Los costos dependen, entre otras cosas, de la profundidad y la facilidad con que fluye el petróleo a la superficie).

*¿Qué distancia media entre el yacimiento y los posibles mercados?.

*¿Cuántos pozos se necesitan y dónde deben situarse?.

*¿Qué instalaciones de tratamiento del petróleo se necesitarán?

Cuando se decide poner en producción un yacimiento, se coloca un conjunto de tubos y válvulas, llamado "árbol de Navidad" o "de conexiones", en cada colector de producción, para controlar el flujo del petróleo desde el pozo.

En ciertas condiciones, el petróleo llega naturalmente a la superficie empujado por la presión del yacimiento: pero, a veces, es necesario instalar bombas de balancín u otros métodos de elevar los fluidos artificialmente.

Desde la cabeza del pozo, el petróleo pasa por un oleoducto, a una estación colectora donde llega el petróleo de varios pozos. La estación cuenta con un equipo que separa el petróleo y también extrae el agua. Una vez que el yacimiento está en producción se necesita administrarlo correctamente para asegurar que se recupere todo el petróleo que sea posible. En algunos casos, la manera más simple de aumentar la producción es perforar pozos intermedios adicionales.

En otros casos, la presión del yacimiento debe mantenerse con la inyección de agua o gas comprimido por pozos inyectores especiales.

Inyección de agua

Inyección de Gas

En algunos casos, los índices de producción de petróleo pueden mejorarse inyectando agua o gas comprimido en el yacimiento.

Producción de petróleo en el mar

Gracias a los grandes avances de la ingeniería ahora, es posible construir plataformas más altas que la mayoría de los rascacielos del mundo y anclarlas al fondo del mar, en una lámina de agua de más de 400 metros de profundidad. Estas plataformas contienen miles de toneladas de equipos y pueden alojar a cientos de personas que trabajan en turnos, para que el petróleo se produzca, almacene y bombee a tierra firme sin interrupciones.

En yacimientos más pequeños, puede no justificarse económicamente utilizar esas enormes estructuras fijas. Los técnicos han inventado ingeniosos sustitutos, tales como los sistemas flotantes de producción.

Estos son embarcaciones semi-sumergibles de perforación o buques tanque utilizados para el tratamiento y almacenamiento de petróleo que fluye por tubos verticales que conectan el buque a los pozos que están en el lecho marino.

En los sistemas de producción submarina no hay una plataforma para cada yacimiento; el petróleo se bombea desde los pozos y colectores que están en el lecho marino a una plataforma de un yacimiento cercano.

En el futuro, muchos yacimientos más pequeños en zonas tales como el mar del Norte podrían explotarse en forma de satélites utilizando tales sistemas.

f

DiDiferencias de profundidad: Se han diseñado diversos sistemas a fin de atender a las diferencias en la profundidad de las aguas y el tamaño de los yacimientos y también para tratar de encontrar métodos cada vez menos costosos ( diagrama no hecho a escala).

Se estima que casi un tercio del petróleo del mundo procede de yacimientos submarinos, y en particular, del Mar del Norte, el Golfo Pérsico, y el Golfo de México, donde se construyó en 1947 (imagen en blanco y negro), una de las primeras plataformas marinas, en sólo siete metros de agua

Purificación,Transporte y Refino del Petróleo.

Conversión Residuos Refinería.

Purificación del petróleo

El petróleo tal como surge, no puede procesarse industrialmente, sin separarlo antes del gas y el agua salada que lo acompañan.

- Separación del gas: Se efectúa en una batería de tanques, en los cuales, por simple reposo el gas se separa espontáneamente.

- Destrucción de la emulsión agua salada-Petróleo: Es uno de los problemas de difícil resolución que afronta la industria petrolífera. Se trata de resolverlo en distintas formas:

1.- Se previene la formación de emulsiones, evitando la agitación de la mezcla de agua salada y petróleo, en las operaciones de surgencia.

2.- Lavado con agua de la emulsión, seguido con una decantación posterior.

3.- Decantación en tanques de almacenamiento.

4.- Centrifugado de la emulsión

5.- Calentado, para disminuir la viscosidad de los petróleos densos

6.- Métodos químicos, térmicos o eléctricos (que son los mas efectivos para desalinizar y deshidratar, trabaja a 11.000 voltios).

Una vez purificado, se lo envía a tanques de almacenaje y de ellos, a las destilerías, por oleoductos u otros medios de transporte (buques cisternas, vagones tanques, etc.)

Transporte del petróleo

Por oleoductos: La manera más práctica de transportar petróleo por tierra es bombeándolo por oleoductos. Los oleoductos para el crudo generalmente son de gran diámetro (a veces de más de un metro); a lo largo de su recorrido y a intervalos regulares hay estaciones de bombeo que hacen que el petróleo avance continuamente a unos cinco kilómetros por hora.

La construcción de un oleoducto que puede tener que cruzar montañas, ríos o desiertos, constituye una gran tarea de ingeniería, que por lo general es realizada conjuntamente por varias empresas que contribuyen a la enorme inversión de capital necesaria.

A medida que aumenta la producción de petróleo en el mar se van construyendo más oleoductos submarinos. Estos se tienden con barcazas tiendetubos especiales, en las cuales se sueldan los tramos de tubo de acero antes de colocarlos en el lecho marino.

Si el oleoducto es de pequeño diámetro el tubo puede desenrollarse desde un gigantesco carrete para tenderlo directamente en el lecho marino, evitándose así la necesidad de soldar en el mar. Cuando se transporta crudo pesado, puede ser necesario poner aislamiento térmico en el oleoducto, para que el petróleo fluya con facilidad. Las tuberías de menor diámetro generalmente se tienden en una trinchera para protegerlas del equipo usado por los buques pesqueros.

Buques tanque: En los albores de la industria, el petróleo crudo generalmente se refinaba cerca del lugar de producción. A medida que aumentaba la demanda de una variedad de productos, sin embargo, se hizo más conveniente transportar el petróleo crudo a refinerías situadas en los países consumidores.

Al principio el hidrocarburo era transportado en barriles de madera en buques cargueros (de aquí que la unidad de medida sea el "barril", que equivale a 35 galones imperiales o 159 litros). Después Marcos Samuel, el fundador de Shell Transport and Trading, adoptó la idea de construir buques que eran, en realidad, tanques flotantes. Así nacieron los buques petroleros.

La principal característica del diseño de un buque petrolero es la división del espacio de transporte de la mercancía en cisternas separadas, con lo cual pueden segregarse diferentes tipos de petróleo o sus productos y se evita el excesivo movimiento de la carga durante las travesías.

Las máquinas, los camarotes y el puente de mando generalmente se encuentran en la popa. De esta manera las máquinas y el alojamiento de la tripulación quedan alejados de la carga inflamable.

Los petroleros modernos son eficientes y adaptables, pueden transportar diversas clases de petróleo crudo o productos, tales como el fuel oil, gasoil, combustibles para turbinas o aceites lubricantes. El petróleo crudo a menudo viaja a lugares distantes en grandes buques tanque, los mayores pueden llevar 400.000 toneladas de hidrocarburos. Los productos, por otra parte, tienen generalmente un destino más cercano y van en embarcaciones de menor tamaño de alrededor de 30.000 tpm. Estos buques tiene muchos tanques y un sistema más complejo de bombas y tuberías, a fin de mantener separados los distintos tipos de carga.

Algunos buques tanque pueden transportar productos "negros" y "blancos". En este caso, tienden a ser más grandes; por ejemplo, para la exportación de productos de las nuevas refinerías del Medio Oriente se utilizan petroleros de 80.000 tpm.

Hace 10 años, un buque tanque mediano de 250.000 tpm consumía 190 toneladas de combustible por día, marchando a toda máquina. Actualmente, los nuevos petroleros necesitan menos de un tercio de esa cantidad y el consumo de combustible puede reducirse aun más operando a menor velocidad. Como el combustible representa un tercio de los costos de operación, tales ahorros son importantes.

Los gastos del personal también se controlan estrictamente y la tripulación consiste, término medio, en 20 personas; sin embargo, se tiene cuidado de no poner en peligro las normas técnicas y de seguridad.

Buque tanque: El petróleo solía transportarse en barriles, hasta que se impuso la idea de construir buques que fueran tanques flotantes.

Refinación del petróleo

El petróleo es una mezcla de líquidos y gases disueltos en ellos, no muy útil en su estado crudo.

En la refinería, el petróleo crudo se transforma por procesos físicos y químicos en una amplia gama de productos útiles. Hay más de 900 refinerías en funcionamiento en todo el mundo; y más de un cuarto de ellas se encuentran en Estados Unidos. Muchas tienen avanzados equipos de conversión que les permite usar tipos diferentes de petróleo crudo y proporcionar la gama de productos que necesita cada mercado.

* En una refinería se persiguen los siguientes objetivos:

-

Fraccionamiento del crudo mediante destilación

-

Convertir las fracciones de menor demanda en fracciones como la gasolina y similares mediante craqueo.

-

Elevar la calidad de las gasolinas por reformado.

-

Depurar los productos anteriormente obtenidos por refino total.

* Comprende dos grandes sectores: el de la refinación y el de petroquímica. A su vez, la Refinación se divide en dos etapas

Destilación primaria, por la cual se elaboran productos intermedios y terminados: Nafta virgen, kerosene, gas-oil y crudo reducido.

Refinación propiamente dicha, etapa mucho más compleja -en la cual incluye la primera- dirigida a obtener productos de mayor calidad (productos finales), como gas licuado, motonaftas, fuel-oil, aceites lubricantes, etc. La distinción o diferencia básica entre destilación primaria y refinación propiamente dicha, es que, en tanto en la primera no hay transformación química, limitándose al proceso a modificaciones en el estado físico, es esta última se opera aquel tipo de transformación.

De la destilación primaria - como queda dicho- se obtienen los productos intermedios, así llamados porque entre ellos y los productos finales media una etapa de refinación que eleva su valor.

* Conceptos Preliminares: En la destilación primaria se verifican cinco conceptos físicos fundamentales:

-

Vaporización: Pasaje del estado liquido al vapor, por calentamiento

-

Condensación: pasaje del estado de vapor al estado liquido, por enfriamiento.

-

Fraccionamiento: separación de fracciones de hidrocarburos de diferentes densidades y puntos de ebullición.

-

Densidad: Es la relación entre el peso y el volumen unitario de un cuerpo o sustancia, a una determinada temperatura. Este concepto es sinónimo del peso específico.

-

Punto de Ebullición: Es la temperatura de un liquido, a la cual la presión de vapor del mismo iguala a la presión atmosférica.

DESTILACION PRIMARIA. SINTESIS DESCRIPTIVA.

En términos generales, el de la destilación primaria es un proceso continuo de transformaciones físicas, que se verifican a partir de la vaporización del petróleo crudo sometido a determinadas temperaturas. Estos vapores, al ser enfriados, se condensan, volviendo al estado liquido en forma de productos como nafta virgen (llamada así porque en esa etapa no a sufrido aún transformación química), kerosene, gas-oil, etc.

En este proceso - que tiene lugar en la torre fraccionaria- inciden la densidad y el punto de ebullición de los líquidos obtenidos por condensación del vapor; estos líquidos se “fraccionan”, depositándose de arriba hacia abajo y viceversa en platos separadores, también llamados de burbujeo, del interior de la torre. Arriba, lo hacen los de menor peso (densidad) y punto de ebullición; mas abajo aquellos en que esos valores aumentan.

Los subproductos o cortes, como también se los denomina, son extraídos, finalmente, por una de las partes laterales de la torre, a distintas alturas.

El petróleo crudo, proveniente de los tanques de almacenaje, es bombeado hacia un horno o alambique donde se lo calienta a temperaturas que pueden llegar hasta los 380ºC.

Esta operación de calentamiento tiene por objeto vaporizar el crudo, para, su posterior fraccionamiento en la torre de destilación. Este fraccionamiento consiste en separar del petróleo crudo los diferentes cortes de hidrocarburos, según sus distintos puntos de ebullición y densidades.

Los productores más livianos se obtienen por la parte superior de la torre, en tanto los más pesados son extraídos de la parte media y el fondo. La fracción superior gas y nafta es sometida a una etapa de enfriamiento para su condensación y separación en el separador de gas, obteniéndose, entonces, gas y nafta virgen (así llamada por no haber sufrido aún ninguna transformación química, su punto de ebullición es inferior a los 175º C, formado por una mezcla de hidrocarburos con cadenas de 4 a 12C, predominando las de 7 y 8C). El reflujo de ésta se utiliza para mantener la temperatura constante, en la parte superior de la torre, función que -a distintas alturas de la misma- cumplen también los otros reflujos que aparecen marcados en el diagrama. Mantener la temperatura constante es una condición necesaria para obtener los subproductos o cortes en sus respectivas especificaciones (nafta, kerosene, gas-oil, etc.).

Descendiendo a niveles inferiores de la torre se extrae el corte denominado kerosene, de mayor densidad que la nafta, compuesto por hidrocarburos de 10 a 17C de mayor peso molecular. Su punto de ebullición está entre los 150 y 275º C.

El kerosene pasa a la torre despojadora donde es sometido a una inyección de vapor con el objeto de arrastrar los hidrocarburos livianos (nafta) que lleva disueltos todavía. Estos hidrocarburos livianos retornan al nivel superior de la torre.

En el caso del gas-oil, cuyo punto de ebullición está entre 275 y 300º C, formado por cadenas de hidrocarburos de más de 5C, se repite la misma operación en la respectiva torre despojadora con reflujo de los hidrocarburos más livianos a la parte media de la torre.

En cuanto al crudo reducido (llamado así por que se le han sacado los cortes más livianos) sale por la parte inferior de la torre debido a ser el de mayor peso, está constituido por una mezcla de hidrocarburos con cadenas de elevado número de C.

El kerosene y el gas-oil van directamente a la venta; el gas se utilizará como combustible y en petroquímica y -tras tratamiento posterior- para elaborar motonaftas. El crudo reducido, a su vez, también en otra etapa posterior será utilizado para obtener otros subproductos de refinería como gas licuado, motonaftas, gas-oil, diesel-oil, fuel-oil, asfaltos, carbón.

Platos de Burbujeo o separadores. Tienen una fundamental importancia para la verificación del proceso continuo que se opera en el interior de la torre de fraccionamiento, por el cual los vapores del petróleo crudo se condensan dando los distintos cortes o subproductos a distintas alturas de la misma.

Al poner en contacto íntimo a los vapores que ascienden desde el fondo de la torre con los líquidos ya condensados, permiten que ese vapor se condense a su vez, cuando su densidad y su punto de ebullición coinciden con la del líquido del corte del plato respectivo. El vapor burbujea en la masa líquida a través de un dispositivo

Llamado tacita de burbujeo, diseminados en la superficie del plato o bandeja. Esa función puede ser cumplida también por los orificios de platos o bandejas separadores de otro tipo que, precisamente, se caracterizan por ese sistema distinto. Hay en la torre bandejas o platos de burbujeo que son, además, colectores de los cortes acumulados y por donde los mismos tienen salida al exterior.

La Torre “En la torre de fraccionamiento entran vapores que se condensan al ponerse en contacto con fracciones líquidas más frías que descienden de la parte superior de aquella. Esta operación se realiza en forma continua: Vapores a cierta temperatura que ascienden desde el fondo y se condensan a distintas alturas por efecto de menores temperaturas que provienen de los líquidos ya condensados en las partes superiores, repitiéndose de ésta forma una y otra vez el ciclo”.

Una torre de destilación funciona manteniendo ese régimen durante lapsos prolongados: Meses, años. Esta construida en distintos tipos de acero y su altura y diámetro varían según las cantidades de procesamiento.

REFINACION PROPIAMENTE DICHA. Síntesis descriptiva.

En términos generales se trata de todo un proceso o conjunto de procesos integrados para la obtención del máximo rendimiento en productos de mayor valor comercial y demanda del mercado.

* Conceptos Preliminares: En la refinación debe tenerse en cuenta los siguientes conceptos preliminares que a continuación pasamos a definir:

* Catalizador: Es un agente que acelera las reacciones químicas permitiendo operar en condiciones más simples. Este elemento el catalizador es de esencial importancia en la mayoría de los procesos de refinación. Un ejemplo: La unidad de craqueo catalítico de la refinería de La Plata tiene un consumo anual aproximado de 2.500.000 lo que da una erogación, por tal concepto, de US$ 2.000.000 al año.

* Destilación secundaria o Craqueo: (cracking): Palabra inglesa que significa romper. Es la aplicación del fenómeno de ruptura de las cadenas largas de C de los hidrocarburos de elevados puntos de ebullición, producida por el calor a elevada temperatura, que fue explicada por Young en 1885. Los restos, bajo la acción de la temperatura y la presión se reconstituyen formando otros hidrocarburos de cadenas más cortas.

Los resultados obtenidos dependen de la temperatura:

Entre 400 y 500º C, se obtienen hidrocarburos gaseosos y líquidos de bajos puntos de ebullición.

Por encima de los 500º C, se forman hidrocarburos no saturados

A más de 600º C se producen hidrocarburos aromáticos.

Y a los 1000º C, solamente resiste el metano (CH4), mientras que los hidrocarburos restantes se descomponen en sus elementos C y H.

A todas la temperaturas se forman porcentajes variables de C y gases no condensables.

Por razones económicas y técnicas suelen usarse catalizadores, utilizados para acelerar las reacciones más convenientes para la producción de hidrocarburos que mejoran las características de la nafta.

El craqueo puede ser térmico o catalítico. El primero se produce en ciertas condiciones de temperatura, presión y tiempo de reacción. El segundo, se produce en diferentes condiciones operativas de menor severidad respecto a la temperatura, presión y tiempo de reacción, debido a la presencia de los llamados catalizadores de craqueo.

* Mezcla de Naftas: Para la mezcla de naftas se parte de lo que se denomina el “pool de naftas”, conformado por: la nafta virgen; nafta de reformación; nafta de coqueo y nafta de cracking catalítico.

Todas estas naftas, obtenidas en los diferentes procesos de refinación, deben mezclarse en diferentes condiciones, con el agregado de otros agentes químicos para que lleguen a la condición de poder ser comercializadas como naftas súper o común. Las naftas son incoloras. Para diferenciarlas se le agregan colorantes. Así, la nafta súper es de color azul, en tanto la común es amarilla. Entre los agentes químicos que se le agregan figuran los que permiten un control de calidad para que el producto no pueda ser falsificado, para inhibir la corrosión, etc.

* Los subproductos intermedios son sometidos a diferentes procesos. Básicamente, se trata de estos cinco: Destilación al vacío, coqueo, Craqueo catalítico, Reformación catalítica y Concentración de gases.

* Destilación al vacío: En la destilación primaria habíamos dicho que la temperatura de operación del horno llegaba hasta los 380o centígrados. Por encima de esta temperatura y a la presión atmosférica, comienza a producirse el llamado craqueo (rompimiento molecular) de las moléculas de hidrocarburos en los enlaces químicos C-C, operándose entonces una transformación química.

Ahora bien, trabajando la torre de destilación en condiciones de presiones muy bajas disminuyen los puntos de ebullición de los diferentes hidrocarburos, pudiéndose operara a mayores temperaturas (420º - 430º C) sin producirse el fenómeno de craqueo. Entonces es posible someter el crudo reducido de topping en una torre de vacío y extraerle fracciones de hidrocarburos del orden de la densidad de los gas-oil que no pudieron ser extraídos en la primera etapa de destilación.

1ª) Fracciones livianas, que emergen por la parte superior de la torre; un condensador la subdivide en:

Parte volátil no condensada, separada por una bomba de vacío

Gas-oil que se obtiene por la parte superior y media de la torre de vacío, de características no comerciales, pasa a la etapa de craqueo catalítico.

2º) Aceite lubricante liviano, condensado en un refrigerante y recogido en un depósito.

3º) Aceite lubricante pesado, procesado como el anterior. Antes de condensarse, estas porciones pasan por torres despojadoras, donde el vapor de agua les quita los productos más volátiles que arrastran para llevarlos nuevamente a la torre.

El producto que sale del la unidad de vacío se deriva a la unidad de coqueo y a los tanques de almacenaje de fuel-oil comercial, por una parte, cuando se trabaja con un crudo de ciertas características; al variar éstas se puede obtener, entonces, de ese mismo fondo, los asfaltos en su diferente tipos comerciales.

* Coqueo (o craqueo térmico): Esta operación consiste en la transformación química de hidrocarburos pesados, por acción del calor y presión, produciéndose en estas condiciones la descomposición de moléculas de elevado peso molecular en otras en otras de menor peso.

C12H26 --------- > C6H14 + C6 H12 + Calor

(Parafina) (Olefina)

El fondo de la unidad de vacío, es decir, el producto que sale de allí, se introduce como carga en la unidad de coqueo, con el objeto de someterlo a temperaturas del orden los 510º C y transformarlo en subproductos de mayor valor. Se obtiene: gases, nafta, diesel, gas-oil pesado y carbón sólido.

* El fuel-oil o petróleo crudo reducido, sufre el craqueo térmico en las siguientes etapas:

Precalentamiento en la torre de fraccionamiento

Compresión con una bomba a 28 Kg./cm² y pasaje al horno de craqueo.

Craqueo en la cámara de reacción, que es donde se produce el craqueo, a una temperatura de hasta 480º C

descompresión en la válvula reductora de presión.

Gasificación en la cámara de evaporación instantánea. La porción gaseosa sale por arriba y el residuo de fuel-oil de craqueo sale por abajo

Fraccionamiento en la torre de fraccionamiento a la cual penetra por la parte inferior. En ella se obtienen 2 porciones:

1ª) Nafta e hidrocarburos gaseoso, que salen por la parte superior.

2º) Hidrocarburos pesados, que salen por abajo y se mezclan con el fuel-oil, para iniciar otro ciclo de craqueo.

Aparte se fracciona la nafta por condensación en refrigerantes, separándola de los gases (metano, etano, eteno, etc.), que aprovecha la industria petroquímica.

* Craqueo catalítico: Se basa en una propiedad de los catalizadores: la aceleración de los velocidad de reacción, en forma diferencial.

Data del año 1936, siendo superior al craqueo térmico (coqueo) por la calidad de la nafta obtenida, que es de 77 a 81 a octanos.

Entre los distintos procesos en uso, uno de los mas comunes es el de lecho-fluido, que utiliza como catalizador arcilla natural o una mezcla sintética de alúmina y sílice, finamente pulverizadas, que se comportan como fluidos cuando se incorporan a una corriente gaseosa.

Esta unidad, se carga con gas-oil pesado proveniente de las unidades de destilación al vacío y coqueo.

El proceso consta de las siguientes etapas:

Craqueo a presión atmosférica y 450 a 500º C aproximadamente, en un reactor, en presencia del catalizador finamente pulverizado.

Separación del catalizador, que se envenena al cubriese con el C producido, en un regenerador donde se quema dicho C. El catalizador precipita en la parte inferior, siendo enviado al reactor mediante una corriente de aire, para intervenir en otro ciclo.

Fraccionamiento de los vapores que sufrieron el craqueo, que de la parte superior del reactor pasan a la torre de fraccionamiento, donde se dividen en 3 porciones: