Automoción y Mecánica del Automóvil

Motor de cuatro tiempos. Otto y Diesel

EL MOTOR DE CUATRO TIEMPOS

(OTTO Y DIESEL)

-ESTUDIO DE LOS ELEMENTOS CONSTRUCTIVOS DEL MOTOR DE CUATRO TIEMPOS.

-

En un principio vamos ha estudiar todos y cada uno de los elementos que constituyen los motores tanto de explosión (Otto) como los de combustión (Diesel). Vamos ha estudiar conjuntamente las partes o elementos comunes de estos dos tipos de motores y posteriormente los elementos que diferencian su constitución.

ELEMENTOS COMUNES:

Dentro de los elementos comunes a los dos tipos de motores podemos clasificarlos como elementos fijos o soporte y elementos móviles o dinámicos.

ELEMENTOS FIJOS:

-BLOQUE MOTOR: Es el elemento que constituye el soporte estructural de todo el motor. Es el elemento más voluminoso y pesado del motor en el cual van alojados o acoplados el resto de la gran parte de elementos que componen el motor.

Formado por una serie de orificios los cuales constituyen los denominados cilindros en los cuales se alojaran los pistones. Dependiendo de la forma, disposición y características del bloque así podremos disponer de motores con cilindros en Línea, Horizontales opuestos y en “V”. La disposición en línea es la más clásica y común para la mayoría de los motores actuales. Ya que son motores de cilindradas relativamente medianas-bajas. No ocupan demasiado espacio debido a su pequeña cilindrada. El problema se plantea cuando tratamos de construir motores de elevadas cilindradas y un número elevado de cilindros. En estos casos se nos plantean varios problemas, básicamente constructivos; el primero es que si tratamos de construir un motor con un número de cilindros superior a 4 ó 5, el bloque motor adquiere unas dimensiones exageradamente grandes, dificultando su posterior montaje en el vehículo y la limitación en cuanto al diseño del mismo.

El segundo problema radica en la construcción de un cigüeñal excesivamente largo lo cual nos produce una disminución en la resistencia del material y el consecuente aumento de las probabilidades de rotura o deformación del mismo.

Un cigüeñal tan grande en movimiento almacena una energía cinética excesiva que podría repercutir en el resto de elementos del motor.

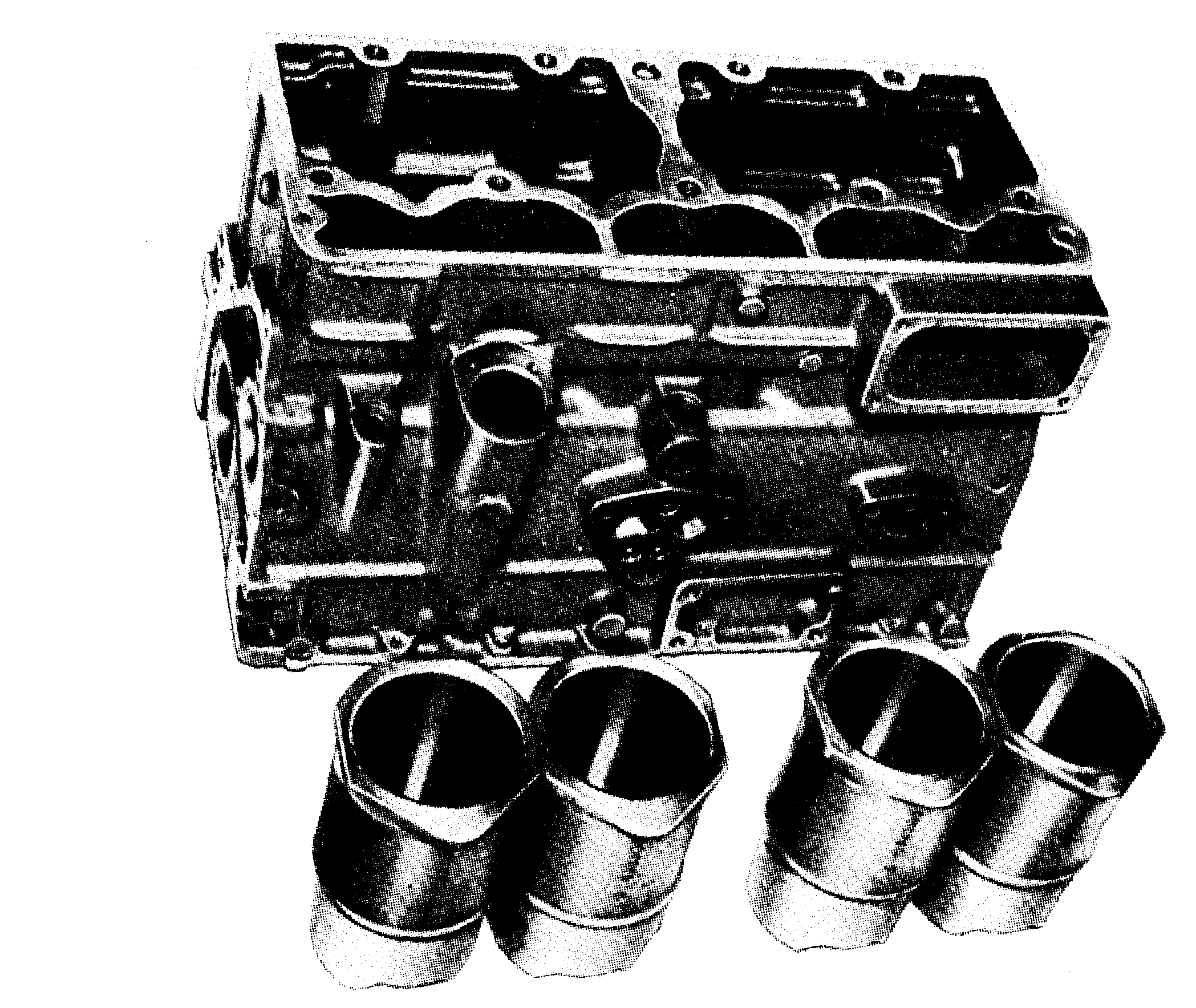

En la figura podemos observar un bloque con sus correspondientes camisas.

Para evitar este tipo de inconvenientes se disponen los motores en “V”. Como su propio nombre indica la disposición de los cilindros se realiza en dos mitades dispuestas en uve repartiendo de esta manera los cilindros y el resto de los elementos del motor consiguiendo una optimización de las dimensiones del mismo.

Otro tipo de motores según la disposición de los cilindros son los motores horizontales-opuestos; este tipo de motores es el menos utilizado pero se caracteriza por tener una disposición de los cilindros igual a la de los motores en “V” pero con un desfase de 180º.

El bloque motor debido a los cilindros y una serie de cavidades

internas, se encuentra prácticamente hueco. Por tales cavidades circula el agua del circuito de refrigeración. También posee otra serie de orificios roscados los cuales sirven para la fijación del resto de elementos que van acoplados al bloque; y no debemos olvidar que en el interior del bloque se encuentra un circuito de engrase que comunica con todas las zonas donde apoyan elementos móviles para su perfecta lubricación.

El material empleado para la construcción del bloque es la fundición gris aleada con metales como el níquel y cromo. Este material le proporciona al bloque una elevada resistencia al calor y al desgaste así como una espléndida conductividad térmica.

Dependiendo del tipo de refrigeración utilizada en el motor, podremos clasificar los bloques en; Bloques refrigerados por agua

Bloques refrigerados por aire

BLOQUES REFRIGERADOS POR AIRE

Este tipo de bloques es el menos utilizado debido a su baja eficacia a la hora de refrigerar. Aunque posee la gran ventaja de ser muy económico.

Este tipo de bloques está constituido por una serie de láminas o nervios practicados en la parte exterior del bloque los cuales poseen una gran superficie de contacto con el aire del exterior; el cual, al ir el vehículo en marcha la corriente de aire que se establece en el motor, enfriando las paredes del bloque y por tanto evacua parte del calor generado.

Este tipo de bloques se emplea básicamente en motores de dos tiempos.

BLOQUES REFRIGERADOS POR AGUA

A diferencia de los anteriores en este tipo de bloques; el calor generado en la combustión y debido al rozamiento de los distintos elementos; es evacuado por una corriente de agua que circula por el interior del bloque la cual va conectada al circuito de refrigeración. Este sistema es el más utilizado debido a su excelente eficacia.

En ocasiones los cilindros donde van alojados los pistones no se practican directamente sobre el mismo bloque sino que se emplean forros o camisas las cuales van insertadas en el propio bloque. Este sistema plantea la enorme ventaja de que en el caso de existir un excesivo desgaste en las paredes del cilindro, la reparación es menos costosa, ya que tendremos que cambiar solamente la camisa y sustituirla por otra nueva. En el caso de ser un bloque sin camisas , el único modo de solventar el problema es rectificando los cilindros y por consiguiente variando las cotas esenciales de los cilindros.

Dentro de la utilización de camisas podremos distinguir dos tipos;

CAMISAS SECAS: Este tipo de camisas se montan a presión en el interior del cilindro mecanizado en el bloque. Se encuentran en perfecto contacto con la pared del bloque, para que el calor interno pueda transmitirse al circuito de refrigeración.

CAMISAS HÚMEDAS: El bloque en este caso es totalmente hueco y es la camisa postiza la que forma y cierra la cámara de agua del circuito de refrigeración, el cual queda en contacto directo con la camisa

En la figura podemos observar los distintos tipos de montajes de camisas. Siendo las camisas A, B y C camisas húmedas y la D camisa seca.

CULATA: Es la pieza que sirve, entre otras cosas, de cierre a los cilindros por su parte superior. En ella van alojadas, en la mayoría de los casos, las válvulas de admisión y escape. También conforma la cámara de combustión en aquellos motores en los que no posean pistones con cámara incorporada. Sirve como soporte y alojamiento, para los distintos elementos de encendido o inyección según el tipo de motor que se trate.

En motores con árbol de levas en cabeza es decir, con dicho árbol situado en la parte superior de la culata, la culata dispone de una serie de apoyos para albergar al árbol de levas. EN caso de que el motor tenga árbol de levas lateral o en bloque, en la culata s albergará el eje de balancines.

Al igual que el bloque la culata posee una serie de orificios por los cuales circula el agua del circuito de refrigeración y que están comunicados a su vez con los orificios del bloque.

Debido a las condiciones de trabajo que soportan, tienen que ser resistentes a las altas temperaturas y ser buenas conductoras del calor. Para ello se fabrican de aleación ligera; antiguamente se fabricaban del mismo material que el bloque para evitar dificultades en la sujeción debido al coeficiente de dilatación de los materiales.

En culatas con cámara de combustión, éstas pueden ser de diferentes formas según la disposición y forma de los distintos elementos; eligiendo la forma que mejor se adapte al tipo de motor. Así pues podremos diferenciar los siguientes tipos:

.- Cámara alargada: Se emplea en motores con válvulas laterales. Presenta una gran superficie interior con zonas separadas del punto de ignición, formando rincones que dan lugar a depósitos de carbonilla que da lugar al autoencendido. Pero tienen la gran ventaja de ser de construcción económica.

.- Cámara de bañera y en cuña: Se emplea en culatas con bujías laterales. Posee la gran ventaja de que el recorrido de la chispa es muy corto y limita el exceso de turbulencias en el gas.

.- Cámara cilíndrica: Una de las más utilizadas en la actualidad debido a su sencillez de diseño y fácil realización.

.- Cámara hemiesférica: Es de todas, la que más se aproxima a la forma ideal. Las válvulas se disponen una a cada lado de la cámara y la bujía en el centro. Tiene la enorme desventaja de que necesita doble sistema de distribución, un árbol de levas por cada fila de válvulas.

Para motores diesel existen dos tipos de cámaras; las cuales se clasifican según el tipo de inyección empleada (inyección directa o inyección indirecta).

- Cámara de inyección indirecta o precámara de combustión: Este tipo de cámaras se divide en dos partes; una que es la cámara propiamente dicha que la conforma la culata o bien en el propio cilindro, y una cámara de precombustión alojada en la misma culata. Estas dos cámaras están comunicadas entre sí por medio de unos orificios denominados difusores. Cuando la válvula de admisión se abre parte del aire aspirado entra dentro de la precámara en la cual cuando se comprime lo suficiente se abre el inyector que debido a la elevada temperatura y presión del aire, ésta comienza a combustionar, siguiendo dicha combustión hasta la cámara de combustión principal, donde termina de combustionar por completo toda la mezcla.

Este tipo de cámaras poseen la ventaja de ser más silenciosas y conseguir una combustión más suave y progresiva castigando menos a los elementos como el pistón. Aunque también posee el inconveniente del arranque en frío ya que la cámara debe alcanzar una temperatura de entre 500 y 1000 ºC para poder combustionar la mezcla. Para evitar este problema se emplean resistencias eléctricas denominadas “calentadores” que a la hora de poner el motor en marcha calienta la precámara, permitiendo un óptimo arranque. Existen, en cuanto a tipos de cámaras, una serie de variantes cuyo funcionamiento y disposición es prácticamente el mismo que el citado anteriormente, como por ejemplo; Cámara de turbulencia y Cámara de reserva de aire.

Cámara de inyección directa: Este tipo de cámaras son la base de casi todos los motores diesel que se fabrican en la actualidad. Consta de una única cámara de combustión en la cual se inyecta el combustible a alta presión por medio del inyector el cual, a diferencia de los inyectores utilizados en el otro tipo de inyección, posee varios orificios de salida de combustible. Este sistema posee la ventaja de tener un mejor arranque en frío, y un menor consumo de combustible aportando para características constructivas iguales una mayor potencia. El inconveniente de este tipo de motores es su excesivo ruido. En la actualidad este tipo de motores gracias a las nuevas tecnologías y al descubrimiento de nuevos materiales más resistentes y ligeros, han conseguido suprimir parte de sus inconvenientes; como por ejemplo el elevado ruido, el tiempo de respuesta (reprise), etc...

un principio este tipo de motores no utilizaba calentadores, pero en la actualidad se incorporan para mejorar el arranque en frío, haciéndose éste casi perfecto.

JUNTA DE LA CULATA: Tanto la culata como el bloque motor van separados entre sí por medio de una junta denominada Junta de la Culata la cual permite una perfecta unión entre ambos elementos y una estanqueidad casi perfecta entre las cavidades de los dos elementos. Construida a base de amianto y metal que la hacen resistente a la temperatura y a los esfuerzos mecánicos.

TAPA DE BALANCINES Y CARTER: Son los dos elementos que cierran al motor uno por la parte de arriba y el otro por la parte de abajo.

CARTER: Es la pieza que cierra al motor por la parte posterior. Cumple varias misiones; una de ellas es la de proteger a los elementos móviles (cigüeñal), también sirve de recipiente para el aceite de engrase y cumple el cometido de refrigerar dicho aceite. Se construye de chapa embutida y en su parte más baja lleva practicado un orificio de vaciado del aceite de engrase. Existen modelos en los cuales se les practica una serie de orejas o laminaciones que sirven para la mejor refrigeración del aceite del engrase.

Unido al bloque por medio de unos tornillos y una junta de corcho para evitar fugas de aceite.

TAPA DE BALANCINES: Al igual que el cárter esta tapa sirve de cierre al motor por su parte superior. Construida de chapa embutida cuya misión es la de proteger a los elementos móviles. Unida a la culata por medio de unos tornillos que roscan en unos agujeros ciegos practicados en la culata y una junta de corcho que evita pérdidas de aceite.

COLECTORES DE ADMISIÓN Y ESCAPE:

COLECTOR DE ADMISIÓN: Es el elemento encargado de hacer llegar lo mejor posible la mezcla aire-gasolina para motores Otto, y el aire para motores diesel y gasolina de inyección directa, al interior de los cilindros. Suele estar construido de aluminio ya que es un elemento que no está sometido a grandes temperaturas ya que los gases que entran son gases frescos. El número de orificios del colector dependerá del número de cilindros del motor, así pues si el motor tiene 4 cilindros, el colector tendrá cuatro orificios.

COLECTOR DE ESCAPE: Sirve de camino de salida de los gases quemados en la combustión hacia el exterior. Soportan grandes temperaturas por ello que se fabriquen de hierro fundido con estructura perlítica para darle una buena resistencia a las altas temperaturas.

Existen varios tipos de colectores como los de tubos múltiples los cuales se utilizan en motores rápidos.

En ocasiones se disponen los colectores de admisión y escape entrelazados entre sí. Este sistema hace que el motor cuando está frío nos caliente los gases de admisión y evite una excesiva condensación en el arranque en frío.

Ambos colectores van unidos a la culata por medio de un sistema de espárrago y tuerca. Y en medio de los dos se coloca una junta de papel parafinado para el colector de admisión y otra de amianto para el de escape.

ELEMENTOS MOVILES O MOTRICES:

Son los elementos encargados de transformar la energía térmica producida en la combustión en energía mecánica, a través de un sistema de biela - manivela que transforma el movimiento alternativo del pistón en un movimiento giratorio del cigüeñal.

Entre los principales elementos móviles que constituyen el motor de cuatro tiempos podremos hablar de;

PISTÓN O ÉMBOLO: Es el elemento móvil que se desplaza en el interior de cilindro el cual recibe directamente sobre él el impacto de la combustión de la mezcla. Se divide en dos partes fundamentales; lo que se denomina cabeza del pistón y la otra llamada falda del pistón.

Cabeza del pistón: Es la parte superior del pistón que se encuentra en contacto directo con la cámara de combustión y que por lo tanto es la parte que se encuentra sometida a un mayor castigo mecánico, térmico y químico. Es esta parte del pistón se encuentran mecanizadas unas ranuras o gargantas las cuales sirven de alojamiento a los segmentos (elementos que estudiaremos posteriormente).

La cabeza del pistón puede llegar a tener varias formas dependiendo del tipo de motor, bien sea por su disposición o por su principio de funcionamiento. Así pues existen pistones con la cabeza plana, los cuales son de uso frecuente en motores con cámara de combustión en culata. Cámara de combustión en pistón; a este tipo de pistones se les practica un alojamiento con unas formas determinadas que sirven de cámara de combustión, lo que nos permite montar culatas completamente planas. Cabeza con deflector; este tipo de pistones se utilizan en motores de dos tiempos para conducir los gases.

Falda del pistón: Es la parte baja del pistón y la cual posee la misión de servir de guía en su movimiento alternativo Es de dimensiones ligeramente mayores que las de la cabeza del pistón lo cual evita su cabeceo y por lo tanto un desgaste descompensado en el cilindro y en el pistón.

En esta parte se mecaniza un alojamiento para el bulón de unión entre la biela y el pistón. En ocasiones, en esta parte (la falda), se practican unas ranuras en forma de T o de U, las cuales sirven de compensadores térmicos que evitan el aumento de dimensiones del pistón cuando alcanza altas temperaturas.

Debido a las condiciones de trabajo a las que están sometidos los pistones han de construirse de tal manera que sean; Robustos, ligeros, resistentes a las altas temperaturas, resistentes al desgaste, bajo coeficiente de dilatación y gran conductividad térmica. Para conseguir todas estas propiedades se construyen de aleación ligera a base de aluminio - silicio con ligeros contenidos de cobre, magnesio y níquel.

SEGMENTOS: Como hemos mencionado al estudiar el pistón, estos elementos van alojados en los pistones y se componen por unos anillos elásticos que se encuentran en contacto con las paredes del cilindro. Su misión es la de separar herméticamente el recinto volumétrico generado por el pistón en su desplazamiento; lubricar las pares del cilindro y transmitir el calor que le comunica el pistón a las paredes del cilindro.

El número de segmentos por pistón varía según los motores pero oscilan entre 3 y 6.

Al primer grupo de segmentos se les denomina; segmentos de compresión y son los encargados de realizar un cierre hermético con la parte superior del cilindro. Al primero de estos segmentos se le denomina de fuego.

Posteriormente tenemos los denominados segmentos de engrase, los cuales, como su propio nombre indica, sirven para engrasar las paredes del cilindro. Suelen tener unos orificios por los cuales circula el aceite y que comunican con el interior del pistón.

Al igual que los pistones y debido a sus condiciones de funcionamientos deben de cumplir una serie de condiciones mecánicas y térmicas como por ejemplo; ser buen conductor térmico, resistente a las altas temperaturas y sobre todo, resistente al desgaste.

BIELA: Es el elemento que sirve de unión entre el pistón y el cigüeñal y por lo tanto, es el que transmite todo el esfuerzo del pistón a las muñequillas del cigüeñal.

La biela se divide en; cabeza, cuerpo y pie.

La cabeza es la parte de la biela que va acoplada a la muñequilla del cigüeñal. Esta unión se realiza a través de un elemento llamado sombrerete el cual va unido a la cabeza de la biela por medio de dos fijaciones roscadas. Entre medias se colocan unos casquillos antifricción los cuales sirven para evitar el desgaste prematuro entre las superficies en contacto. Estos elementos se denominan semi casquillos de biela o semi cojinetes de biela.

El cuerpo de la biela es la parte que une el pie con la cabeza y por lo tanto la que transmite el esfuerzo. Sometida a esfuerzos de flexión y compresión posee una sección transversal que varía de formas pero que suelen ser en forma de H la cual proporciona a la biela la suficiente resistencia mecánica para soportar tales esfuerzos.

El pie de biela el la parte que une se al bulón y que a su vez lo hace con el pistón.

CIGÜEÑAL: Es el elemento que junto con la biela y el pistón realiza la transformación del movimiento alternativo en movimiento rotativo. Transmite también el giro y fuerza motriz a los demás órganos de transmisión.

Constituido por un árbol acodado el cual posee unas muñequillas de apoyo o moyús que descansan sobre los apoyos del bloque motor. El cigüeñal va fijado en sus apoyos, al igual que la cabeza de biela, por unos sombreretes, denominados sombreretes de bancada. Entre medias se colocan unos casquillos denominados semi casquillos de bancada o semi cojinetes de bancada, los cuales tienen la misión de reducir el rozamiento al máximo y evitar el desgaste prematuro entre las piezas en contacto. El número de apoyos de un cigüeñal suele ser, el número de cilindros menos uno.

También posee unos muñones o muñequillas de biela, sobre los que se acoplan las bielas por medio de la cabeza de biela. Siendo el numero de muñones igual al de cilindros.

En los apoyos situados en los extremos del motor, se montan unos retenes que eviten las pérdidas de aceite hacia el exterior, tanto en el lado de la distribución como en el lado del volante.

Posee unos orificios que comunican entre sí y que sirven como conductos para la circulación del aceite de engrase. Estos orificios se encuentran en los apoyos y en los muñones para que lubriquen las piezas que se encuentran sometidas a mayor desgaste.

VOLANTE DE INERCIA: Es el elemento de gran masa que se acopla al cigüeñal y que tiene la misión de almacenar energía cinética para regular el giro del cigüeñal y transmitir esa energía en los puntos muertos (del ciclo).

DISTRIBUCIÓN: La comprenden el conjunto de elementos auxiliares necesarios para el perfecto funcionamiento de los motores. Tiene por misión la de abrir y cerrar las válvulas de admisión y escape en el momento adecuado para el llenado y evacuado perfecto de los gases de admisión y escape.

La distribución está constituida por los siguientes elementos;

CONJUNTO DE VÁLVULA: Son un conjunto de elementos que abren y cierran la entrada y salida de gases a la cámara de compresión.

VALVULA: Son el elemento principal de este conjunto. Situadas en el interior de la cámara de combustión son las encargadas de abrir y cerrar los orificios de entrada y salida de gases.

Constituidas por una cabeza de válvula la cual hace el cierre hermético con el orificio de la culata. Suelen estar mecanizadas con un ángulo de inclinación para evitar fugas y permitir un mejor cierre. Esta parte de la válvula apoya en la culata sobre un elemento llamado asiento de válvula.

Unida a la cabeza se encuentra el vástago o cuerpo de válvula cuya misión es la de servir de guía a la válvula en su desplazamiento. Al final del vástago posee unas hendiduras las cuales sirven para fijar el resto de elementos que van acoplados a la válvula.

MUELLES DE LA VÁLVULA: Es el elemento encargado de mantener la válvula siempre cerrada. Este tipo de muelles se suelen fabricar con carga elástica de tensión gradual, es decir, que su constante de proporcionalidad varía a lo largo de su longitud; el objetivo de este tipo de construcción es el de evitar el rebote del propio muelle y por lo tanto de la válvula, debido al continuo movimiento alternativo. Otra forma de evitar este efecto es colocando dos muelles con distinto sentido de arrollamiento en la espira del muelle.

ELEMENTOS DE FIJACIÓN: Con objeto de mantener el muelle unido a la válvula se emplean unos elementos de fijación como las cazoletas y los semiconos. Estos elementos quedan fijados a la válvula gracias a la propia presión que realiza el muelle sobre ellos.

GUIA DE VÁLVULA: Es el elemento sobre el cual se desliza el cuerpo de la válvula y el cual se encuentra fijo en la culata. Su misión, como su propio nombre indica, es la de guiar y hacer más suave el movimiento de la válvula.

ÁRBOL DE LEVAS Y ELEMENTOS DE MANDO: El árbol de levas es el elemento encargado de vencer la fuerza que ejercen los muelles sobre las válvulas a través de los mecanismos de mando para poder abrirlas y cerrarlas en el momento adecuado.

Constituido por un árbol al cual se le han mecanizado una serie de elementos excéntricos denominados levas, que son los encargados de mandar el empuje a través de los elementos de mando hacia las válvulas. Al igual que el cigüeñal posee una serie de apoyos o moyús, los cuales pueden ir alojados o bien el bloque (árbol de levas en bloque), o bien en la culata (árbol de levas en cabeza o en culata), dependiendo del tipo de distribución que tenga el motor. En ocasiones llevan mecanizados uno o dos piñones dentados los cuales sirven para dar movimiento a la bomba de aceite y al distribuidor o delco respectivamente. En motores con bomba de gasolina mecánica, se mecanizaba una leva adicional al árbol de levas la cual accionaba dicha bomba. En la actualidad está en desuso debido a la utilización de bombas eléctricas.

La apertura y cierre de las válvulas debe de estar perfectamente sincronizada con la posición de los pistones. Debido a esto el árbol de levas recibe el movimiento del cigüeñal el cual debe estar perfectamente sincronizado en su movimiento con el del árbol de levas.

Cuando el árbol de levas se encuentra en el bloque, el accionamiento sobre las válvulas se realiza a través de unos elementos de mando constituidos por;

BARILLA EMPUJADORA: Tiene la misión de transmitir el empuje de la leva hasta el balancín, salvando la distancia que hay entre ellos.

TAQUÉS: Dependiendo del tipo de distribución, los taqués irán situados o bien en el bloque o en la culata.

Taqués en bloque: Van situados entre la leva y la varilla empujadora.

Taqués en culata: Se colocan cuando el árbol de levas va montado sobre la culata y el accionamiento sobre las válvulas es directo (no necesita varilla empujadora). Este tipo se coloca encima de la misma válvula. En la actualidad, en este tipo de montaje, se emplean taqués hidráulicos los cuales poseen la ventaja de mantener en todo momento las cotas de funcionamiento evitando de este modo realizar el llamado reglaje de taqués.

BALANCINES: Es la palanca que transmite directa o indirectamente el movimiento de la leva a la válvula. Existen dos tipos de balancines;

BALANCINES BASCULANTES: Empleados en motores que usan varillas empujadoras. Por un extremo recibe el empuje y por el otro lo transmite, basculando en la parte central.

BALANCINES OSCILANTES: Este tipo de balancines se emplea en motores con arbol de levas en cabeza. A diferencia del anterior, en este caso, el movimiento lo recibe directamente el balancín en su zona central, basculando en un extremo y transmitiendo el movimiento en el otro.

Los balancines poseen un mecanismo de regulación constituido por un espárrago roscado y una tuerca blocante, el cual sirve para que exista una pequeña holgura entre la válvula y el balancín. Esta cota es necesaria para que en condiciones de funcionamiento normales, al dilatar los materiales por el efecto térmico, no queden excesivamente juntas estas dos piezas y provoquen en estado de reposo de la válvula (cerrada) una ligera apertura de la misma. Ha este fenómeno se le denomina válvula pisada.

Los balancines oscilan sobre un eje denominado eje de balancines el cual se encuentra situado en la culata. Posee una serie de orificios interiores que sirven para engrasar la zona de basculación del balancín.

ELEMENTOS DE TRANSMISIÓN: La transmisión del movimiento entre el cigüeñal y el árbol de levas puede realizarse de tres formas distintas;

.- POR RUEDA DENTADA: Consiste en comunicar el movimiento a través de unos piñones o ruedas dentadas. En principio se acopla una rueda dentada al cigüeñal y otra al árbol de levas las cuales engranan entre sí transmitiendo el movimiento. En caso de existir una distancia considerable entre ambas se intercala otra rueda dentada entre medias. Este sistema se encuentra en desuso debido al elevado ruido que produce y al gran peso de los piñones que disminuyen la eficacia del motor.

.-POR CADENA: Consiste en realizar la transmisión del movimiento a través de una cadena que engrana en dos piñones situados en el cigüeñal y en el árbol de levas. Este sistema, más empleado que el anterior, también ha quedado prácticamente en desuso, ya que es muy ruidoso. Aunque plantea la ventaja de no necesitar mantenimiento.

.-POR CORREA DENTADA: Es el sistema más empleado en la actualidad ya que evita los inconvenientes de los otros sistemas, reduciendo considerablemente el ruido y el excesivo peso. Consta de una correa dentada la cual se encarga de transmitir el movimiento. Construida a base de caucho y poliamida con un entramado metálico en su interior. Plantea el inconveniente que hay que sustituirla a un determinado número de kilómetros. Por lo tanto el riesgo de rotura es mayor que en los dos casos anteriores.

ELEMENTOS AUXILIARES DE LOS MOTORES:

Todos los motores están constituidos básicamente por todos los elementos descritos hasta ahora, pero existen otros elementos acoplados al motor y que aunque no afecten directamente al ciclo fundamental de funcionamiento sin ellos sería imposible el funcionamiento del motor.

CIRCUITO DE ENGRASE: Es el encargado de mantener perfectamente engrasadas todas y cada una de las piezas que se encuentran en contacto con otras y que están sometidas a movimiento. Sus objetivos son;

-

Reducir al máximo el rozamiento entre las piezas en contacto para evitar que se calienten y puedan llegar a fundirse provocando el denominado gripaje.

-

Refrigerar las piezas del motor.

Constituido principalmente por;

-

Bomba de aceite

-

Filtro de aceite

-

Circuito de engrase

CIRCUITO DE REFRIGERACIÓN: Tiene la misión de mantener la temperatura del motor dentro de un rango de temperaturas idóneo para el perfecto funcionamiento del mismo. Consta de los siguientes elementos;

-

Radiador

-

Termostato

-

Circuito

-

Ventilador

-

Termocontacto

-

Baso de expansión

CIRCUITO DE ALIMENTACIÓN: Este circuito varía fundamentalmente dependiendo del tipo de motor. De este modo podemos clasificar el circuito de alimentación para un motor Otto y un circuito de alimentación para un motor Diesel. Debido al principio de funcionamiento de ambos motores se emplean sistemas de alimentación completamente diferentes. Aunque en la actualidad y debido al enorme avance tecnológico cada vez estos sistemas se asemejan cada vez más.

Su misión es la de preparar la mezcla necesaria de aire - combustible para el posterior llenado de los cilindros en cada régimen del motor.

PRINCIPALES DIFERENCIAS CONTRUCTIVAS ENTRE LOS MOTORES DIESELY OTTO

Como hemos podido observar en el estudio de sus ciclos teóricos, los motores Diesel y Otto poseen diferencias elementales de funcionamiento, por lo tanto, a la hora de diseñar estos motores existirán diferencias constructivas destacables.

Las principales diferencias se plantean desde el punto de vista de la alimentación del motor.

CONSTITUCIÓN DEL MOTOR OTTO:

Posee un circuito de encendido, el cual se encarga de generar la corriente eléctrica necesaria para transmitírsela a la bujía y que se produzca en ésta la chispa necesaria que haga inflamar la mezcla aire - gasolina.

Existen distintos tipos de circuitos de encendido;

-

Circuito de encendido por rúptor o platinos (primera generación).

-

Circuito de encendido transistorizado (segunda generación).

-

Circuito de encendido electrónico (tercera generación).

en la actualidad el más utilizado es el de tercera generación.

Constan básicamente de;

- Generador de impulsos (varía en función del tipo de encendido)

- Distribuidor o delco

- Bobina de encendido

-

Cables de alta

-

Bujías

Este sistema consiste en generar una variación eléctrica de baja intensidad (generador de impulsos), que transmitida a un transformador (bobina de alta), nos induzca una corriente de alta intensidad la cual transmitida a la bujía en el momento adecuado (distribuidor o delco), nos provoque el salto de chispa que nos haga explosionar la mezcla.

GENERADOR DE IMPULSOS: Es el elemento encargado de generar la variación de corriente necesaria que induzca en la bobina una alta tensión. Existen distintos tipos de generadores de impulsos;

Platinos: Utilizados en los encendidos de primera generación, constituido por un sistema completamente mecánico. Formado por un ruptor o platinos los cuales realizan un movimiento de apertura y cierre continuos que provocan tal variación de la señal eléctrica. Situados en el distribuidor reciben el movimiento a través de una leva situada en el eje del delco.

Este sistema debido a su composición mecánica, requiere la instalación de un condensador el cual tiene la misión de evitar que en los contactos de los platinos se produzcan arcos voltaicos que a la larga nos estropearía dichos contactos.

Generador de efecto Alternador: Este sistema es más eficaz y moderno que el anterior. Consiste en incorporar en el distribuidor un pequeño generador de corriente alterna. Cuando el distribuidor gira, este generador de corriente alterna (señal analógica), manda dicha corriente a un módulo electrónico el cuál realiza la misión de tratar esa señal y actuando sobre un transistor de potencia, mande la variación necesaria a la bobina de alta. Como se puede observar, de este modo se elimina cualquier tipo de desgaste mecánico.

Generador de efecto Hall: Sistema muy parecido al anterior, pero en este caso en el distribuidor va montado un generador de impulsos de efecto Hall, el cual emite una señal digital que es recibida por un módulo electrónico. En este caso también eliminamos el desgaste mecánico de piezas.

Captador de punto muerto superior: El sistema más utilizado en la actualidad es el que incorporan los encendidos de tercera generación o electrónicos, que consiste en un captador electromagnético el cual genera una señal eléctrica por inducción. Dicha inducción es provocada por una corona dentada acoplada al volante de inercia del motor la cual informa en todo momento de la posición de los pistones y en que ciclo se encuentran. De este modo la distribución de la chispa se hace más exacta y precisa que en el resto de sistemas.

DISTRIBUIDOR O DELCO: Es el elemento encargado de distribuir la alta tensión que recibe de la bobina, hacia las bujías en el momento preciso.

Constituido por un eje central que recibe el movimiento (generalmente) del árbol de levas, el cual en su extremo posee un dedo que distribuye la alta tensión hacia las bujías.

Debido al ciclo teórico, cuanto mayor es el número de revoluciones, mayor es el ángulo de avance al encendido. Por este motivo se incorpora en el distribuidor dos sistemas de avance al encendido (mecánicos);

Avance centrífugo: Consiste en unos contrapesos acoplados al generador de impulsos los cuales al aumentar el número de revoluciones se desplazan por efecto de la fuerza centrífuga provocando un avance en la señal del generador y por lo tanto un avance en el salto de la chispa.

Avance por depresión: Consiste en una membrana dividida internamente en dos mitades y unida a la base del generador de impulsos. Una de las mitades comunica con el colector de admisión en el cual se produce una depresión la cual aumenta conforme aumentan las revoluciones del motor haciendo variar la presión entre las dos cámaras de la membrana llegando a desplazarlas. Obteniendo el mismo efecto que en caso anterior.

Estos dos sistemas solo son utilizados en encendidos de primera y segunda generación. En los de tercera los avances se consiguen de manera electrónica.

Consta también de una tapa superior la cual sirve de cierre del conjunto y como elemento de unión con los cables de alta.

BOBINA DE ENCENDIDO: Consiste en un transformador eléctrico; el cual transforma la baja tensión generada por el generador de impulsos en alta tensión que pueda provocar la chispa en la bujía.

Consta de dos arroyamientos o bobinas denominadas primario y secundario las cuales se inducen una sobre la otra la corriente.

BUJÍAS Y CABLES DE ALTA: Los cables de alta se encargan de transmitir la corriente de alta tensión entre los distintos elementos como bobina - delco - bujía.

La bujía el la encargada de hacer saltar la chispa en el interior de la cámara de combustión para que se inflame la mezcla.

Constituida por dos electrodos sobre los que se formará el arco voltaico (chispa). Uno de ellos es conectado a masa a través de la rosca que acopla a la bujía en la culata del motor y la otra se encuentra aislada eléctricamente y es la que se encuentra conectada al cable de alta procedente del delco. El cuerpo de la bujía está fabricado de un material cerámico para que pueda soportar las elevadas temperaturas a las que está sometida.

Descargar

| Enviado por: | Jose |

| Idioma: | castellano |

| País: | España |