Industria y Materiales

Motor de combustión interna

Objetivo general.

-

Identificar un motor de combustión interna encendido por chispa, desarrollarlo, analizar su condición general y ensamblarlo según las normas y especificaciones dadas por el fabricante.

Objetivos específicos.

-

Identificar las partes constitutivas de un motor de encendido por chispa.

-

Aplicar la secuencia para desarmar y ensamblar un motor de encendido por chispa.

-

Comprobar las especificaciones dadas por el fabricante para emitir un diagnóstico sobre el estado de un motor de encendido por chispa.

-

Determinar el tipo de reconstrucción posible a realizar en un motor de encendido por chispa en base al diagnóstico previo.

Partes constitutivas de un motor encendido por chispa.

-

Carburador.

-

Bomba de aceite.

-

Balancines.

-

Empujadores.

-

Taques.

-

Culata.

-

Cárter.

-

Cadena de tiempo.

-

Válvulas de admisión y escape

-

Árbol de levas.

-

Bloque o motor donde están alojados los cilindros.

-

Pistones.

-

Bielas.

-

Cojinetes de bancada.

-

Cojinetes de biela.

-

Eje cigüeñal.

-

Volante de Inercia

-

Dámper

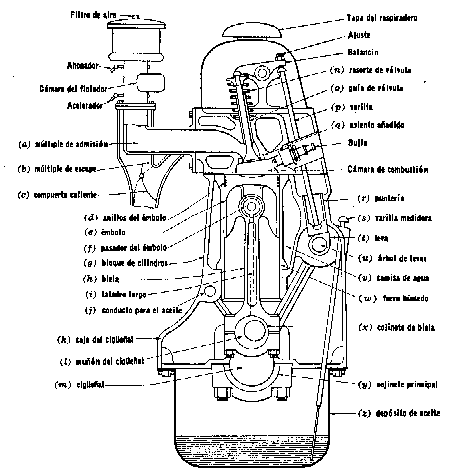

A continuación se presentan Partes y detalles del motor:

Las partes componentes del motor de combustión se construyen de diferentes materiales, se explicaran brevemente las funciones que realizan.

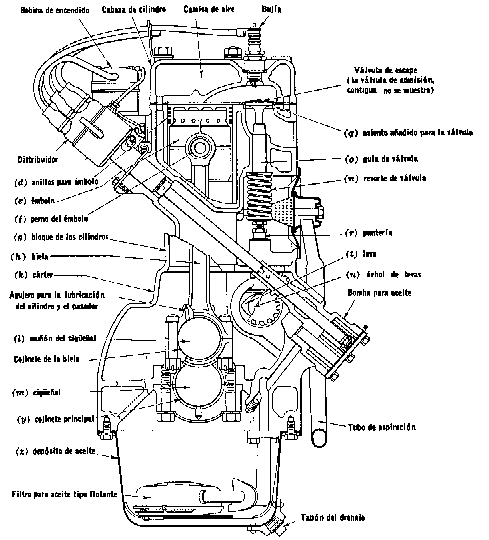

Conjunto de los cilindros: Los cilindros se mantienen en posición fija mediante el bloque de cilindros g el cual, en los motores pequeños, forma una sola pieza con el carter k para obtener mayor rigidez. Esta estructura se hace generalmente de hierro fundido aun cuando en algunos casos se forma mediante placas de acero soldadas. Los ductos j pueden ser hechos (Fig. 1) mediante corazones en el bloque al fundirlo y sirve para distribuir la lubricación hasta los cojinetes principales y. Para vehículos de placer o de bajo costo, los cilindros se taladran y asientan (rectifican) directamente en el bloque ( Fig. 2) Para motores de trabajo pesado se instalan forros que pueden reemplazarse cuando se desgastan. Dichos forros pueden ser húmedos w (Fig. 1) o secos. Los forros secos son menos susceptibles a las fallas que los forros húmedos, los cuales deben independizar las camisas de agua de enfriamiento v (Fig. 1) Del deposito de aceite z. Por otra parte, el pequeñísimo espacio entre el forro seco y las paredes del bloque obliga a tener una alta resistencia a la transmisión de calor, lo cual puede reducirse un tanto, cobrizando la parte exterior del forro. Tanto para los forros, como para los cilindros, el material usual es la fundición gris por su buena resistencia al desgaste (que puede mejorarse mediante la adición de pequeñas cantidades de níquel, cromo y molibdeno) Aparentemente, esta resistencia al desgaste se alcanza por la habilidad del hierro fundido para formar una superficie tersa, durísima, cuando es sometida a fricción por deslizamiento. Así, cuando el motor es armado por primera vez, se sugiere correrlo a bajas velocidades y con cargas ligeras, para facilitar la de esa capa protectora. La duración de este periodo de asentamiento aumenta cuando las superficies en contacto son ásperas, pues con superficies ásperas sobreviene la soldadura superficial del metal (ralladura) Para evitar las ralladuras y facilitar el periodo de asentamiento, se les da a los cilindros, levanta válvulas, émbolos y anillos para embolo, un tratamiento químico y se recubren superficialmente con estaño, cadmio o cromo.

El cigüeñal m es, generalmente, una pieza de acero forjado, sin embargo, el advenimiento de cigüeñales largos y rígidos en motores multicilindricos con esfuerzos relativamente bajos, permiten emplear el hierro fundido como sustituto, con objeto de reducir costos. El cigüeñal se apoya en los cojinetes principales y; en los motores de servicio pesado, él numero de cojinetes principales es igual al numero de cilindros mas uno. Después de la parte concéntrica del cigüeñal sigue el muñón l que conecta el cojinete x de la biela. Los cojinetes de las bielas y los principales son suplementos reemplazables con la parte posterior de acero o de bronce y con babbitt, cobre-plomo o aleaciones de cadmio usadas frecuentemente como materiales antifricción.

Un deposito de aceite z de acero estampado sella el conjunto de bloque y sirve como colector de aceite o recipiente para el aceite lubricante. Una varilla medidora s resulta un buen recurso para comprobar el nivel del aceite.

Conjunto de los émbolos y bielas: Él embolo e se construye de aluminio, acero fundido o hierro siendo su función principal la de transmitir a la biela h la fuerza originada en el proceso de combustión. Al realizar esto, las posiciones angulares de la biela permiten que se ejerzan un esfuerzo considerable en un lado de las paredes del cilindro y este empuje es creado por el faldón del embolo, esto es, es la sección debajo de los anillos. No deja de ser común en los motores para altas velocidades cortar el faldón por debajo del pasador del embolo obteniendo un embolo de patín (Fig. 1)

Él embolo se provee de cuando menos tres anillos. Los anillos superiores se llaman anillos de compresión porque su función es la de detener los gases a alta presión dentro del cilindro y evitar en esa forma el escape de ellos hacia el interior del cárter en las carreras de compresión y de potencia. El anillo inferior generalmente el controlador del aceite. El objeto de este anillo es el de quitar el aceite sobrante de la pared del cilindro y transferirlo a través de ranuras en el anillo hasta los agujeros de drenaje en él embolo que permitan al aceite regresar al deposito.

Cuando el vehículo esta en movimiento, la corriente de aire que se desliza por el tubo aspirante (figura 2) induce un vacío y así crea un flujo de aire desde la cámara de las válvulas y el carter. El aire fresco es admitido por el respiradero o tubo para surtir aceite( Fig. 1) En esta forma se ventila el carter eliminando los gases y el vapor de agua que invariablemente se colectan en esta región.

La biela h de acero forjado, con sección de viga en I, une él embolo y al cigüeñal. Puede tener un taladro o todo lo largo (Fig. 1) para conducir el aceite lubricante desde el cojinete x de la biela hasta el perno f del embolo o puede tener un pequeño agujero colocado como se muestra en la figura 1 para atomizar aceite en el pasador del embolo igualmente que el árbol de levas u y a las paredes del cilindro. En los motores de servicio pesado la practica común es conducir el aceite a través del taladro de la biela y luego atomizarlo contra el lado interior de la cabeza del embolo. En esta forma se reduce grandemente la temperatura de los anillos y se obtiene una lubricación mejor.

Mecanismo de las válvulas: Las válvulas mostradas en la Fig. 1 y 2 son válvulas de vástago, pero algunos motores se construyen con válvulas deslizantes o válvulas rotatorias. El mecanismo completo consta de un árbol de levas u que es movido por el cigüeñal mediante engranes o con una cadena de tiempo. Cada válvula en el motor es accionada mediante una leva t por separado. La leva levanta a la puntería r ( que es un miembro importante introducido para absorber el empuje impuesto por la leva) y en los motores con cabeza en L (Fig. 1) la puntería queda en contacto directamente con la válvula. La válvula es obligada a seguir el movimiento de la leva mediante el resorte de válvulas n (siendo común emplear dos resortes) En los motores de cabeza en I se requieren otros eslabones adicionales (Fig. 1) como son un levanta válvulas tubular p y un balancín. Se mantiene un pequeño juego en el conjunto de la válvula mediante un ajuste en la puntería (Fig. 2) o en el balancín (Fig. 1).

La válvula de admisión se hace de una aleación de acero al cromo- níquel, en tanto que la válvula de escape que es menor y que trabaja a temperaturas mas elevadas se hace de una aleación de cromo silicio. La válvula de escape realiza un trabajo particularmente severo porque se abre cuando los gases de la combustión están arriba de 1650 °C y esta corriente de gases calientes pasa por su cara.

Lubricación: Los motores modernos son lubricados ya sea mediante un sistema de circulación alimentado a presión o mediante una combinación de alimentación a presión y salpicadura. En un sistema completamente a presión, el aceite se pasa por un filtro antes de pasar a la bomba del aceite que es movida por el árbol de levas. El aceite proveniente de la bomba se divide en dos o más flujos; uno de ellos entra al filtro y regresa al deposito de aceite, un segundo flujo va hasta los cojinetes principales y mediante conductos taladros a graves de los brazos del cigüeñal hacia los cojinetes de las balas, un tercer flujo continua hasta los cojinetes del cigüeñal; puede llegar un cuarto flujo a una flecha hueca que soporta a los balancines y él levanta válvulas. El aceite que escurre por él levanta válvulas lubrica las punterías y las levas. Las paredes del cilindro reciben suficiente aceite de los sobrantes por exceso provenientes de los cojinetes de las bielas. Por esto, un cojinete de biela flojo puede sobrecargar a los anillos que controlan el aceite, como para que surja una falla en la bujía.

En vista de que es costoso el barrenado del cigüeñal y de las bielas, se pueden colocar debajo de cada biela, artesas que se mantendrán llenas de aceite proveniente de la bomba. Una saliente en el extremo de la biela, se sumerge en la artesana y forma un rocío de aceite para lubricar el cojinete de la biela, las paredes del cilindro y el pasador del embolo.

Encendido: El sistema de encendido cuenta de un acumulador, una bobina de encendido, un distribuidor con levas y platinos y una bujía para cada cilindro. En el motor de cuatro tiempos se requiere una revolución completa del cigüeñal por cada ciclo. Por esta razón deberá haber un chispazo en cada cilindro a intervalos de 720 grados de giro del cigüeñal. Para garantizar esta secuencia, el distribuidor se mueve mediante el árbol de levas a la misma velocidad obteniéndose una revolución del distribuidor por cada dos revoluciones del cigüeñal.

Motores en V: es una configuración de los cilindros en un motor, se disponen en dos bloques, uno al lado del otro, formando normalmente un ángulo de 60°, 90° o 120°, y usando un solo cigüeñal común a ambos bloques . Se usaban antes en motores de 12 o más cilindros para el ahorro de espacio y optimización de los procesos de construcción .

El motor utilizado para la práctica es un motor de Chevrolet Century, 3.8 litros de cilindrada y disposición de cilindros 6 en V con orden de encendido

1-6-5-4-3-2.

Procedimiento secuencial utilizado en la practica para desarmar el motor de un vehículo (Century)

Se desconecta todas las partes eléctricas del motor tales como: Los cables de las bujías, la batería entre otos.

Se desaloja el aceite contenido en cárter interior el cárter.

Verificar de que no quede ninguna conexión entre motor y la carrocería

Se instala una señorita y se levantar el motor.

Colocar el motor sobre mesa para proceder con su desarme

Se desmonta el carburador y sus conexiones tales como la guaya del acelerador

Se quita el camarín , el tubo de admisión y sus empaquetaduras.

Se desmonta de la bomba de agua

Quitar la tapa de la cadena del tiempo.

Desconectar la bomba de combustible y sus conexiones.

Desmontar el motor de arranque.

Se procede a bajar el alternador .

Se desconecta el tubo de escape del múltiple.

Quitar el Múltiple de admisión y escape

Desalojar las tuercas del tapa válvula y por ende la tapa .

Desprender los ejes del balancín desalojando la tuerca del espárrago del balancín

Seguidamente se sacan los empujadores o varillas y seguidamente los taqués.

Se desprenden los tornillos de la culata de adentro hacia fuera o en forma de espiral.

Se quita las válvulas de la culata por medio de un prensa muelle

Seguidamente se quita la cadena de tiempo

Se quita el árbol de levas

Se quita el volante de inercia

Se sacan los tornillos de los cojinetes de biela.

Se quita el sistema de biela-pistón de los cilindros y los cojinetes de biela.

Se quitan los tormillo de todos los cojinetes de las bancadas, considerando la posición original de cada uno tornillo a la ora de montarlos

Bajar el cigüeñal

Medición del torcimiento de la superficie superior del bloque (asiento de la culata):

Con una regla y hojas de calibración mida el torcimiento de la superficie superior del bloque, igual a como lo hizo con la culata (ver reacondicionamiento de la culata) Si el torcimiento es mayor que las especificaciones, haga que se rectifique dicha superficie.

Algunas veces se especifica el material total que puede eliminarse (culata y superficie superior) No debe de excederse la especificación.

Medición de cilindros y revisión de la superficie:

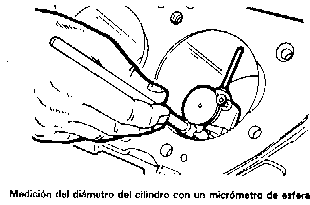

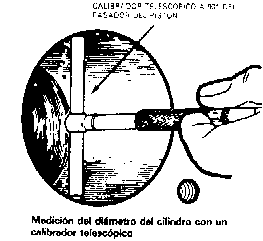

Revise los cilindros para ver su estado de aspereza, rayado o desgaste. Si encuentra algunas de estas fallas, rectifique el cilindro a la siguiente sobre medida o brúñalo para eliminar las imperfecciones, y utilice el pistón de sobre medida más pequeño que sea posible. Entregue al taller de rectificación los pistones nuevos junto con el bloque para que pueda rectificar los cilindros exactamente al tamaño del pistón (más la holgura) Si no hay fallas evidentes, mida el diámetro del cilindro con un calibrador telescópico y un micrómetro normal, o con un micrómetro de esferas en posición paralela y perpendicular ala línea de centro del motor. Se debe medir en la parte superior (por debajo de la ceja) y en la parte inferior del cilindro. Reste las medidas inferiores de la superficie para calcular la conicidad, y reste las medidas paralelas ala línea de centro de las perpendiculares para determinar la excentricidad u ovalamiento. Si las dimensiones sobrepasan las especificaciones, se debe rectificar o bruñir los cilindros e instalar pistones en sobre medida. Si las medidas satisfacen las especificaciones, se pueden emplear los cilindros tal como están.

NOTA: Antes de rectificar mida torcimiento y altura de la superficie superior del bloque de cilindros, y el alineamiento de los cojinetes.

PRECAUCIÓN: Las paredes de los cilindros en los motores GM 140 de 4 cilindros están impregnadas con silicona. Solo un taller con el equipo adecuado puede hacer la rectificación o el bruñido.

Procedimiento para ensamblar un motor de encendido por chispa.

El procedimiento para ensamblar el motor es el inverso al descrito para desarmarlo, es decir, se comienza por el paso 14 hasta llegar al 1. Teniendo en cuenta las marcas en cada pistón, realizando con mucho cuidado el ensamblaje del conjunto biela, pistón y anillos.

-

Antes del montaje de cada parte, se debe limpiar con un trapo seco y limpio y luego lubricarlas con aceite de motor.

-

Se debe buscar la posición adecuada del cigüeñal para colocar los cojinetes de biela y de bancada.

-

Se debe colocar la cadena del tiempo teniendo en cuenta las marcas de sincronización del engranaje y el piñón del cigüeñal y árbol de levas respectivamente para colocar el motor “a tiempo”.

-

Para el montaje de los anillos, la herramienta utilizada es un prensa-anillos los anillos de compresión se colocan en las ranuras más altas, el anillo de engrase, con su canal a su largo y orificios de paso, va situado en la ranura más baja del pistón.

-

Se realiza una inspección a las superficies de los cojinetes de biela para saber si necesita rectificado, los cojinetes de biela con medios casquillos delgados y flexible de acero y cobre recubiertos con una capa fina de antifricción y se fabrican con suficiente precisión para no necesitar afinado sustituirlos.

-

Para montar el conjunto biela, pistón y anillos se debe colocar la biela en su posición adecuada, se aprietan los anillos (con el sujetador de anillos) con el pistón un poco afuera del cilindro, para que la base del sujetador de anillos se quede en el borde de la circunferencia del cilindro, luego se empuja suavemente el pistón hasta que cae completamente en el cilindro.

-

Cuando se colocan los pernos en los sombreretes de biela se debe limpiar los pernos y colocarlos en el mismo orificio donde se encontraban, se deben apretar con torquímetro con un par de apriete de unos 3,5 Kg.m.

-

Colocar bien las juntas de la tapa de balancines, la junta de la culata y la junta del cárter del motor.

-

Cuando se aprietan los tornillos de la culata y de la tapa de balancines se debe distribuir el apriete por la teoría de la medianía para realizar el ajuste uniforme en toda la pieza y evitar que se dañen las juntas.

Resumen

Un motor térmico de combustión externa o interna transforma la energía contenida en un combustible en energía mecánica. El de explosión se caracteriza por la combustión rápida de una mezcla de aire y gasolina o gas activo, y por la transformación del movimiento rectilíneo alternativo del pistón en movimiento circular del eje cigüeñal.

El motor de un automóvil esta constituido por cilindros, dentro de los cuales se realiza la explosión de la mezcla de aire y gasolina que proporciona el carburador, y cuya enorme fuerza expansiva se convierte en energía mecánica por el mecanismo clásico de biela y manivela.

Funcionamiento básico; el aire aspirado cuando baja el émbolo en la carrera de admisión, que se carga de gasolina en el surtidor del carburador y en la cuantía que permita la mariposa, pasa al cilindro cuando el empujador o taqué, al levantarlo el saliente de la leva, sube basculando el balancín y abre la válvula, forzando el resorte. Al subir el pistón, seguidamente se comprimen los gases.

La explosión provocada por la chispa que salta en la bujía, hace que el émbolo baje y transmita su fuerza por la biela al codo del cigüeñal, que gira con el volante regularizador en un extremo y el piñón de la distribución en el otro. El piñón grande del engranaje gira al árbol de levas y, por tanto estas abren oportunamente las válvulas al compás del movimiento del cigüeñal y del pistón.

Los gases quemados los empuja el pistón al subir, ala vez que la leva de izquierda abre la válvula de escape.

Rodeando a la culata, parte alta del cilindro, bujía y válvulas, se encuentran las camisas de agua, que sirven para su refrigeración.

El motor objeto de esta práctica es, un motor de 6 cilindros en V el cual posee características tales como disposición de los cilindros, uno al lado del otro, formando normalmente un ángulo entre sí de 60°, 90° ó 120°, y usando un solo cigüeñal común a ambos bloques. Este sistema ha sido usado siempre para los motores de 12 y 16 cilindros, en los que la colocación en línea daría como resultado un motor exageradamente largo, con grandes inconvenientes de construcción y colocación, pues ocuparían mucho espacio alo largo del vehículo, y los largos cigüeñales habrían de ser enormemente robustos para resistir bien las vibraciones torsionales. Tales inconvenientes también se presentaban con los 8 cilindros en línea, produciéndose el último de estos en el año 1954, al ponerse de moda después de la Segunda Guerra Mundial “los 8 cilindros en V”.

En la práctica se realizo el desarmado del motor, con el objeto de identificar y establecer el funcionamiento de las distintas partes que constituyen este motor de encendido por chispa; así como también el orden secuencial para el desarmado, el cual es sumamente importante ala hora de realizar dicho trabajo, debido a que influye directamente en el funcionamiento posterior del motor.

Cave mencionar que se estudio el estado de desgaste de algunas partes del motor tales como cilindros, pistones, cojinetes, etc. Con el fin de diagnosticar las posibles causas y soluciones pertinentes.

CONCLUSIONES

En el proceso de desarmado del motor de combustión interna, deben de tenerse ciertos criterios que se deben de respetarse para realizar un trabajo lo mas eficiente posible, tales como:

-

El orden secuencial de desmontaje de las piezas; que posteriormente facilitarán el ensamble del motor, comenzando por la última parte desmontada.

-

Identificación e ubicación de los distintos tornillos que se van retirando a medida que se realiza el proceso, esto se debe a que en los motores, estos tornillos se han asentado en sus respectivas roscas, y no roscarían perfectamente en roscas que no correspondan.

-

Retiro de tornillos de las piezas comenzando de adentro hacia fuera ó en espiral creciente, según sea el caso; con el objeto de evitar posibles deformaciones (pandeo) de las piezas, producto de tensiones acumuladas.

-

Apriete adecuado de los tornillos; Para el correcto funcionamiento de el motor se requieren torques específicos en los diferentes tornillos, los cuales se deben de verificar con un torquímetro.

-

Y por ultimo disponer de todas las herramientas adecuadas, las cuales optimizaran el proceso tanto de desarmado como de armado del motor en cuestión.

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

“ANTONIO JOSÉ DE SUCRE”

VICE-RECTORADO PUERTO ORDAZ

DEPARTAMENTO DE INGENIERÍA MECANICA

CATEDRA : MÁQUINAS DE COMBUSTIÓN INTERNA

INTEGRANTES:

Puerto Ordaz, Abril del 2001.

Fig. 1

Fig 1

Fig 2

Descargar

| Enviado por: | Ibrain |

| Idioma: | castellano |

| País: | Venezuela |