Tecnología

Materiales

Introducción

El Hombre desde los tiempos de antaño ha tratado de facilitar su estándar de vida mediante distintos inventos, fue así como llego la era de los metales, donde el hombre comenzó a fabricar herramientas con mayor detalle y confección que le ayudaran en este largo caminar de la Historia.

En este ámbito el hombre fue desarrollando múltiples técnicas de fabricación, hasta llegar nuestros tiempos donde aparecieron distintos tipos de metales, aleaciones, que fueron dando distintas propiedades a los materiales que iba utilizando, tanto así que el hombre tuvo que introducirse en otro tema, los llamados procesos de fabricación de herramientas o piezas, puesto que cada material tendría distinto tipo trabajo debido a su naturaleza metálica.

Fue así como llegamos a este trabajo que se enfocara en lo que son los llamados procesos de manufactura, y los procesos mecánicos cav (con arranque de viruta), analizando con mayor detalle los últimos, dando su definición y algunas especificaciones de sus procesos. Este trabajo será de gran utilidad a aquellos ingenieros o estudiantes de ingeniería que pretenden tener mayor información sobre este ámbito de los materiales y la mecánica

Procesos de Manufactura.

Podemos definir los procesos de manufactura o también conocidos como proceso tecnológicos, a aquellos que se emplean en un material cualquiera para diseñar de él, piezas a utilizar posteriormente; sin dejar de lado un aspecto muy importante; en cual es las propiedades de los materiales con respecto a estos procesos.

Estas son conocidos como propiedades de manufactura que indican la adaptación de un material a un determinado proceso. Con objeto de evaluar estos procesos es que se han diseñado diferentes tipos de pruebas para describir por ejemplo “la conformabilidad , fundibilidad, estirabilidad, y la maquinabilidad” ; además de otros que en este trabajo no se mencionaran , puesto que no son de mayor relevancia en el tema a tratar.

Ahora podemos señalar que los procesos de manufactura de pueden clasificar en dos grandes grupos, los cuales se presentan a continuación :

-

Procesos sin arranque de viruta:

Sinterización

Laminación

Estampado

Trefilado

Fundicion

Extrusión

Forja

Doblado

Embutido

-

Procesos con arranque de viruta:

Torneado

Taladrado

Escariado

Cepillado

Fresado

Aserrado

Rectificado

En este trabajo analizaremos algunos referidos a aquellos Procesos con arranque de viruta, y para ello lo primero que debemos saber que es parte importante del titulo expuesto, estamos hablando de la Viruta.

La Viruta.

Entenderemos por viruta, a aquellos restos que se forman al penetrar en un material la parte activa cuneiforme (filo) de una herramienta, donde se pueden observar los siguientes efectos

Recalcado del material delante del filo de la herramienta.

Formación de una grieta ( esto no ocurre cuando la velocidad de corte es muy rápida).

Seccionamiento de una pequeña parte de viruta.

Escurrimiento o desprendimiento de la viruta.

Dicho sea de paso, cabe señalar que virutas hay de distintos tipos , y según la naturaleza de del material estas quedaran más o menos unidas entre si.

Clases de viruta.

Las virutas también las podemos clasificarlas según su tipo de clases, y según esto podemos clasificarla en tres grupos:

Virutas Plásticas: Son aquellas que se producen con materiales tenaces, grandes ángulos de ataque y elevada velocidad de corte.

Virutas Cortada: Es aquella que se obtiene al trabajar con materiales tenaces y con pequeñas velocidades de corte.

Virutas de Arranque: Este tipo de viruta lo obtendremos al trabajar con materiales agrios (fundición gris, bronce rojo) , con pequeños ángulos de ataque y reducida velocidad de corte.

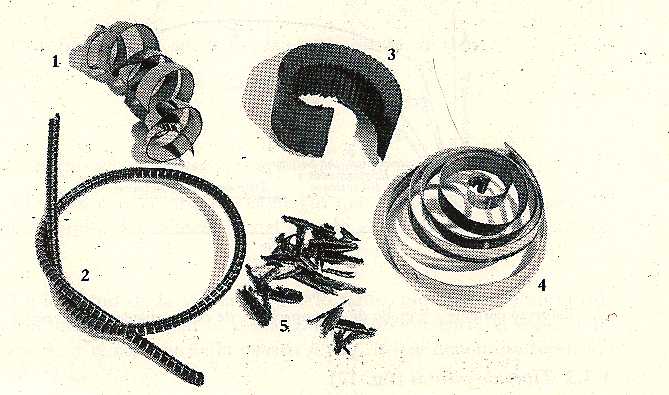

Formas de viruta.

Otra clasificación de la viruta es su forma, la cual esta dada principalmente por el tipo de material, decimos principalmente, puesto que también hay otros factores que influyen; tales como: procedimiento de trabajo, forma de la herramienta, sección transversal de la viruta, velocidad de corte, salida o desprendimiento de viruta, medios de refrigeración y lubricación.

En cuanto a las formas las podemos encontrar: con forma de agujas, virutas desmenuzadas, virutas en forma de bastoncitos; trozos espirales o helicoidales; espirales netas; trozos cortos de cinta; hélices cortas y estrechas; hélices cortas y anchas; hélices largas, estrechas; hélices largas, anchas; virutas de sesgo rectilíneo; virutas de formato ovillo.

Procesos de fabricación mecánica con arranque de viruta

En el mundo mecánico, hay una amplia gama de piezas, herramientas y maquinarias que son formadas por distintos tipos de procesos mecánicos tales como estirado, laminado, forja, planchas, fundición y el de vital importancia en este informe, el de arranque de viruta.

Este proceso de arranque de viruta es de una gran precisión, la cual se logra en la forma y su calidad superficial de acabados. Generalmente el proceso utilizado es el de sin arranque de viruta, de modo que el arranque de viruta que viene a continuación sea muy pequeño y nos satisfaga los propósitos que perseguimos, los cuales son : la forma requerida y la superficie de acabado en correcto orden.

El principio básico utilizado para todas las maquinas-herramientas, es el de generar superficies por medio de movimientos relativos entre la herramienta (utensilio que se encuentra en contacto con la pieza) y la pieza.

Los filos de la herramienta remueven una capa delgada de material en la pieza, la cual definimos anteriormente como viruta. Las maquinas-herramientas tienen dos movimientos básicos para la generación de superficies, uno de ellos es el movimiento principal, que es el proporcionado por la maquina para dar movimiento relativo entre la herramienta y la pieza de tal manera que una cara de la herramienta alcance el material de la pieza. Este movimiento es el que absorbe la mayor parte de la potencia total necesaria para realizar la operación de mecanizado. El otro movimiento es el de avance que generalmente es proporcionado por la maquina a la herramienta o porta herramienta, puede ser de forma continua o escalonada dependiendo de la superficie que se necesite generar, este movimiento generalmente absorbe una pequeña parte de la potencia necesaria para la operación de mecanizado.

Arranque de viruta por taladrado.

Este tipo de proceso consiste en la extracción de material o viruta por medio de una máquina llamada taladradora mediante el giro e introducción de la broca en la pieza para la obtención de agujeros redondos.

Escariado:

Es un procedimiento de trabajo con arranque de viruta por medio del cual los agujeros previamente taladrados obtienen una gran exactitud en sus medidas y buena calidad superficial. Para este procedimiento utilizamos por lo general una herramienta llamada Escariador.

Arranque de viruta por torneado.

Este Proceso de arranque de viruta consiste en hacer girar la pieza a trabajar en un torno para así moldearla con las herramientas cortas produciendo así un acabo deseado.

El torno es la máquina-herramienta básica, en la cual se hace la operación de torneado.

Las máquinas-herramientas, están fabricadas con una precisión extrema, razón por la cual son caras y delicadas.

Proceso de torneado

Para obtener la forma cilíndrica, se pone en movimiento la pieza mediante el torno en movimiento de rotación alrededor de su propio eje. Al mismo tiempo se hace que se mueva la pieza contra una cuchilla que produce el arranque de la viruta. Este proceso se llama "torneado" y consta de tres movimientos:

-

El movimiento de rotación de la pieza se denomina movimiento de corte3 o movimiento principal. La velocidad con que se mueve la pieza contra la cuchilla al arrancar la viruta se llama velocidad de corte. (Flecha azul).

-

El útil de tornear avanza uniformemente de modo que se produce una viruta continua. Este movimiento se llama de avance. (Flecha negra).

-

El útil de tornear se gradúa a la profundidad o espesor de viruta que se desee. Este movimiento se llama movimiento de penetración o de ajuste. (Flecha blanca).

La diversidad de formas de las piezas de revolución, se obtienen mediante distintos procedimientos de torneado. Según que las piezas sean trabajadas exterior o interiormente, se habla de torneado exterior (T.E.) o de torneado interior (T.I.).

Fresado.

El Fresado es una operación mediante la cual puede quitarse material de una pieza empleando una o más fresas giratorias, con uno o varios dientes, los cuales realizan cortes intermitentes en sucesión. La pieza es sujetada a una mesa con mordazas u otro dispositivo de fijación; el material es arrancado haciendo avanzar la mesa hacia los dientes de la fresa giratoria, este movimiento se puede realizar longitudinal, transversal y en algunos casos puede girar.

El Fresado comparado con otras operaciones:

Cualquier superficie que es accesible puede fresarse. Esto significa que las máquinas fresadoras son en cierta tensión competitiva con todas las otras máquinas-herramientas. Sin embargo, cuando el trabajo debe girarse, puede usarse una máquina fresadora pero rara vez se selecciona para el trabajo, porque las máquinas de la familia de los tornos son más eficientes para dicho propósito.

Tipos de operaciones de Fresado

-

Fresado ordinario o hacia arriba

-

Fresado hacia abajo

-

Fresado simple

-

Fresado en línea o en sarta

-

Fresado reciprocante

-

Fresado con base

-

Fresado circular o rotatorio

-

Fresado duplex o en grupo

-

Fresado a Horcajadas

-

Fresado en línea

Fresado ordinario o hacia arriba: El cortador se opone a la alimentación del trabajo y el efecto en la máquina es más uniforme, es más pesado en los cortadores, porque cada diente tiende a frotar en vez de morder conforme entra el corte.

Fresado hacia abajo: El corte es más frío, los cortadores duran más y tienden a jalar la pieza a lo largo y hacia adelante tomando mordidas cada vez mas grandes, lo cual puede ser dañino a menos que se coloque un dispositivo de fijación.

Fresado simple: implica la carga y fresado de una pieza a la vez.

Fresado en línea o en sarta: Se ahorra tiempo de corte con dos o mas piezas en una hilera, porque el cortador puede entrar en una pieza, conforme sale de otra.

Fresado reciprocante : Corta hacia arriba en una dirección y hacia abajo en la otra.

Fresado con base: Consta de dos platos con un dispositivo de fijación en cada uno, el inferior avanza al corte y el superior descarga y vuelve a cargar.

Fresado circular o rotatorio : Los dispositivos de fijación en una mesa redonda giratoria, se cargan con piezas y se alimentan en forma continúa al cortador.

Fresado duplex o en grupo : utiliza dos o más cortadores en un árbol para ahorrar tiempo de corte.

Fresado a horcajadas : Se maquinan dos cantos en una pieza de trabajo al mismo tiempo.

Fresado en línea: Maquinan dos o más partes de lado a lado.

Cepillado:

El cepillado tiene como objetivo maquinar superficies planas, horizontales, verticales o en un ángulo, aunque pueden arreglarse para maquinar superficies curvadas y ranuras. También pueden cepillarse superficies internas cortas, como agujeros cuadrados o con estrías. En el cepillado la herramienta se mueve en forma recíproca sobre la superficie de la pieza de trabajo. Esta herramienta se alimenta en un incremento para cada carrera en una dirección perpendicular a la velocidad de corte. El cepillado está limitada a piezas de trabajo pequeñas y de tamaño moderado. El corte de la mayoría de las operaciones se hace en una dirección y el retorno representa tiempo perdido, por tanto el proceso se hace más lento que el fresado y el brochado. El cepillado utiliza herramientas de un sólo filo que son menos costosas, fáciles de afilar y permiten habilitaciones más rápidas que las herramientas de filos múltiples.

El cepillado comparado con otras operaciones

Otras máquinas-herramientas son capaces de cortar y eliminar material con más rapidez que los cepillos, pero los cepillos se prefieren para muchos trabajos de corrida corta porque ofrecen varias ventajas :

-

Pueden cambiarse con facilidad de un trabajo a otro.

-

El tiempo de habilitación para muchos trabajos es menor en un cepillo que en otras máquinas.

-

Es de bajo costo por ser herramientas simples.

-

Son convenientes para cortar superficies inclinadas, sin necesitar dispositivos especiales.

Rectificado.

Es un mecanizado que se realiza en máquinas herramientas y que consiste en obtener superficies sumamente finas y con gran precisión de medidas, mediante el arrancamiento de pequeñas virutas con una herramienta especial denominada muela abrasiva.

Trabajo hecho mediante Rectificado

El trabajo de esmerilado se hace en superficies de casi todas las formas concebibles y en materiales de toda clases. El esmerilado puede clasificarse como sin precisión o con precisión, de acuerdo con el propósito y procedimiento. En el esmerilado sin precisión las formas comunes son el desbaste y el esmerilado a mano, se hace principalmente para eliminar material en exceso que no puede eliminarse en forma tan conveniente por otros métodos de fundiciones, forja, tochos y otras piezas burdas. El trabajo se oprime con fuerza contra la rueda y viceversa. La exactitud y acabado de la superficie obtenida son de importancia secundaria. El esmerilado de precisión se ocupa con la producción de buenos acabados de superficies y dimensiones exactas. La rueda o el trabajo o ambos se guían en trayectorias precisas.

Cualquier esmerilado es una operación de alta energía y potencialmente bastante peligrosa. El código que prescribe medidas obligatorias de necesidad y las bases para la mayoría de estándares y las leyes de estados es el estándar American National Standards Institute .

Las tres clases básicas de esmerilado de precisión o rectificado son:

-

Rectificado cilindro externo

-

Rectificado cilindro interno

-

Rectificado de superficie

El rectificado es capaz de producir superficies exactas y finas porque trabaja mediante filos pequeños de corte abrasivo, cada uno de los cuales da una mordida ligera. Por otra parte, pueden removerse cantidades apreciables de material por rectificado porque se aplica un gran número de filos cortantes a frecuencias altas.

Aserrado.

El metal se remueve en el aserrado y limado por la acción de muchos dientes pequeños. Los dientes de sierra delgados actúan en un surco estrecho y una sierra puede separar un trozo de tamaño apreciable del material con un mínimo de corte.

Los dientes de una lima actúan sobre una superficie ancha y progresan lentamente. Su efecto cortante puede vigilarse y controlarse. Así que el limado es adecuado para acabar superficies irregulares y superficies difíciles de alcanzar con otras clases de herramientas de corte.

Máquinas de sierras circulares

Ellas son de tres tipos:

Aserrado en frío: método rápido y contínuo de cortar y dejar una superficie lisa y maquinada con exactitud con muy poca rebaba, lo cual ahorra trabajo en las operaciones siguientes.

Aserrado en caliente: el calor de fricción suaviza el metal en contacto con el disco y el metal suave se arrastra y expulsa, no es necesario los dientes afilados en la sierra para el corte, porque solo una porción pequeña está en contacto en cualquier instante y el resto se enfría en la vuelta para entrar otra vez en el corte. Es importante destacar que el aserrado en caliente se le aplica corriente que va de 1000 a 4000 Amperios.

Aserrado abrasivo: Para el trabajo general es rápida y popular una carrera basculante, comúnmente pequeña , los métodos rotatorios son ventajosos para los diámetros grandes en particular para tubería cuando sólo es necesaria la alimentación a través de la pared. Ahora la ventaja es que sirve para materiales duros, aún en secciones grandes.

Maquinas de potencia para aserrado eléctrico.

Una máquina de aserrado con arco se impulsa por potencia mueve una hoja adelante y atrás a través de una pieza de trabajo haciendo presión en la carrera de corte y liberando la presión en el retorno, la hoja o segueta está tensionada en un marco en forma de C guiado por un brazo voladizo, la sierra se alimenta hacia abajo en una cantidad positiva preestablecida en algunas máquinas. Las operaciones de aserrado con arco son simples pero pueden adaptarse para producción.

Decir que se ha comprobado en trabajo promedio, una sierra circular continua puede ser un tercio más rápidas que una sierra de arco, pero el costo global de corte con arco puede ser tan bajo como la mitad o menos.

Conclusión

En el presente trabajo se persiguieron distintos objetivos, dentro de los cuales esta el incentivar al alumno o estudiante a buscar mayor información sobre estos tipos de procesos que solo puede tener acceso en clases teóricas, conociendo el detalle de los distintos tipos de procesos de manufactura, así como los procesos con arranque de viruta.

Dicho sea de paso también cabe destacar lo importante que es saber lo que es la viruta es si, dejando muy en claro que hay de distintos tipos, clases y que se clasifican respecto de estas características.

En lo personal el trabajo me pareció muy adecuado para lo que es el ramo en sí de MATERIALES, ya que Motiva al alumno a no solo quedarse con los apuntes entregados por el profesor o las clases teóricas impartidas por el, sino a preocuparse de manera particular mediante la investigación en forma entretenida de lo que consiste el ramo en si.

Bibliografía

-

Materiales de la ingeniería y sus aplicaciones.

Richard A. Flim.

Paul K. Trojan.

Editorail McGraw -Hill Latinoamericana S.A.

Editado en 1979

-

Herramientas Maquinas Trabajo

Walter Batsch

Editorial Revertê , S.A

Editado en 1973

Universidad del Bio Bio Materiales

12

Descargar

| Enviado por: | El remitente no desea revelar su nombre |

| Idioma: | castellano |

| País: | Chile |