Industria y Materiales

Máquinas y herramientas

1. INTRODUCCIÓN

El procedimiento de conformación por arranque de viruta está basado en la obtención de las superficies elementales que constituyen una pieza (planas, cilíndricas, cónicas, etc.) por separación de capas delgadas de material en forma de viruta. La separación de viruta está motivada por el procedimiento relativo (movimiento de corte) de la pieza y el filo de una herramienta que penetra en ella. Además del movimiento de corte, el mecanizado necesita la concurrencia de otros dos movimientos: el de avance y el de penetración.

En general se entiende por máquina a un artilugio para aprovechar, dirigir y regular la acción de una fuerza y se aplica la definición de herramienta a aquellos instrumentos que pone en movimiento la mano del hombre.

Por tanto, se conoce con el nombre de máquina - herramienta a toda máquina que por procedimientos mecánicos, hace funcionar una herramienta, sustituyendo la mano del hombre. Una máquina herramienta tiene por objetivo principal sustituir el trabajo manual por el trabajo mecánico, en la fabricación de piezas.

Esquemáticamente el proceso que se desarrolla en una máquina herramienta puede representarse así: Un producto semielaborado (preforma) penetra en la máquina y, después de sufrir pérdida de material, sale con las dimensiones y formas deseadas; todo merced al movimiento y posición relativos de pieza y herramienta.

Como el arranque de material supone vencer las tensiones que se oponen a este proceso, hay implícito en ello un trabajo que vendrá determinado por diversos factores, según las condiciones en que se realice: avance, profundidad de corte, sección de viruta, volumen de viruta arrancada, velocidad de corte, esfuerzo de corte, y potencia absorbida en el mismo.

1.1. Clasificación de las máquinas - herramientas:

Las máquinas herramientas se clasifican, fundamentalmente, en dos grupos:

máquinas herramientas que trabajan por arranque de material, y

máquinas herramientas que trabajan por deformación. A su vez estas se clasifican en:

A) Máquinas herramientas con arranque de material:

1. Arranque de grandes porciones de material:

- Cizalla.

- Tijera.

- Guillotina.

2. Arranque de pequeñas porciones de material:

- Tornos. Tornos revólver y automáticos. Tornos especiales.

- Fresadoras.

- Mandrinadoras y mandrinadoras fresadoras.

- Taladros.

- Máquinas para la fabricación de engranes.

- Roscadoras.

- Cepilladoras, limadoras y mortajas.

- Brochadoras.

- Centros de mecanizado (con almacén y cambio automático de herramienta).

- Máquinas de serrar y tronzadoras.

- Unidades de mecanizado y máquinas especiales.

3. Arranque de finas porciones de material:

- Rectificadoras.

- Pulidoras, esmeriladoras y rebarbadoras.

- Máquinas de rodar y lapeadoras.

-

Máquinas de mecanizado por procesos físico-químicos (láser,...).

B) Máquinas herramientas por deformación del material:

- Prensas mecánicas, hidráulicas y neumáticas.

- Máquinas para forjar.

- Máquinas para el trabajo de chapas y bandas.

- Máquinas para el trabajo de barras y perfiles.

- Máquinas para el trabajo de tubos.

- Máquinas para el trabajo del alambre.

- Máquinas para fabricar bulones, tornillos, tuercas y remaches.

Si se considera que una máquina de máquina-herramienta es aquella máquina compuesta que transmite trabajo y arranca viruta, entonces se la diferencia de:

- las máquinas compuestas que transmiten fuerza (térmicas, hidráulicas, eléctricas).

-las máquinas que realizando trabajo no arrancan viruta (corte, estampación, compresión).

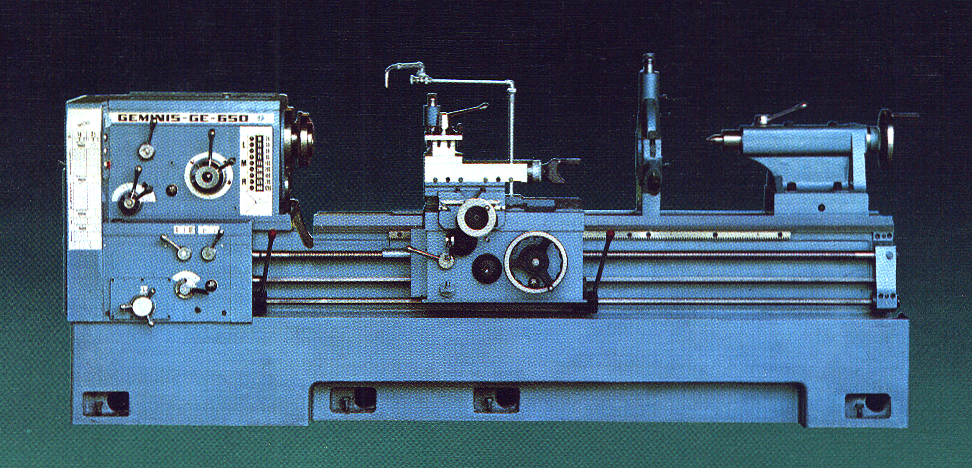

2. EL TORNO

2.1. Fundamento:

En esta máquina, el arranque de viruta se produce al acercar la herramienta a la pieza en rotación, mediante el movimiento de ajuste. Al terminar una revolución completa, si no hubiera otros movimientos, debería interrumpirse la formación de viruta; pero como el mecanizado se ha de realizar, además de en profundidad (según la dirección de ajuste), en longitud (según el eje de rotación de la pieza), la herramienta deberá llevar un movimiento de avance. Según sea éste paralelo o no al eje de giro se obtendrán superficies cilíndricas o cónicas respectivamente. Se deduce de aquí que las partes esenciales del torno serán, aparte de la bancada, las que proporcionen los tres movimientos, de ajuste, avance y corte.

El torno más corriente es el llamado torno paralelo; los otros se consideran como especiales.

2.2. Partes principales del torno paralelo:

El torno paralelo se compone de las siguientes partes principales:

1º) Bancada: Es un zócalo de fundición soportado por uno o más pies, que sirve de apoyo y guía a las demás partes principales del torno. La fundición debe ser de la mejor calidad; debe tener dimensiones apropiadas y suficientes para soportar las fuerzas que se originan durante el trabajo, sin experimentar deformación apreciable, aún en los casos más desfavorables. Para facilitar la resistencia suele llevar unos nervios centrales.

Las guías han de servir de perfecto asiento y permitir un deslizamiento suave y sin juego al carro y contracabezal. Deben estar perfectamente rasqueteadas o rectificadas. Es corriente que hayan recibido un tratamiento de temple superficial, para resistir el desgaste. A veces, las guías se hacen postizas, de acero templado y rectificado.

2º) Cabezal: Es una caja fijada al extremo de la bancada por medio de tornillos o bridas. En ella va alojado el eje principal, que es el que proporciona el movimiento a la pieza. En su interior suele ir alojado el mecanismo para lograr las distintas velocidades, que se seleccionan por medio de mandos adecuados, desde el exterior.

El mecanismo que más se emplea para lograr las distintas velocidades es por medio de trenes de engranajes. Los principales sistemas empleados en los cabezales de los tornos son:

-

Cabezal monopolea: El movimiento proviene de un eje, movido por una polea única. Las distintas velocidades o marchas se obtienen por desplazamiento de engranajes.

-

Transmisión directa por motor: En lugar de recibir el movimiento a través de una polea, lo pueden recibir directamente desde un motor. En este tipo de montaje es normal colocar un embrague, para evitar el cambio brusco del motor, al parar o invertir el sentido de la marcha. La potencia al transmitir es más directa, pues se evitan pérdidas por deslizamiento de correas.

-

Caja de cambios: Otra disposición muy frecuente es la colocación de una caja o cambio, situada en la base del torno; desde allí se transmite el movimiento hasta el cabezal por medio

de correas. Este sistema se presta muy bien para tornos rápidos y, sobre todo, de precisión. El eje principal queda descargado de tensiones, haciendo que la polea apoye en soportes adecuados.

- Variador de velocidades: Para lograr una variación de velocidades, mayor que las limitadas por los mecanismos anteriores, se emplean en algunos tornos variadores de velocidad mecánicos o hidráulicos.

3º) Eje principal: Es el órgano que más esfuerzos realiza durante el trabajo. Por consiguiente, debe ser robusto y estar perfectamente guiado por los rodamientos, para que no haya desviaciones ni vibraciones. Para facilitar el trabajo en barras largas suele ser hueco. En la parte anterior lleva un cono interior, perfectamente rectificado, para poder recibir el punto y servir de apoyo a las piezas que se han de tornear entre puntos. En el mismo extremo, y por su parte exterior, debe llevar un sistema para poder colocar un plato portapiezas.

4º) Contracabezal o cabezal móvil: El contracabezal o cabezal móvil, llamado impropiamente contrapunta, consta de dos piezas de fundición, de las cuales una se desliza sobre la bancada y la otra puede moverse transversalmente sobre la primera, mediante uno o dos tornillos. Ambas pueden fijarse en cualquier punto de la bancada mediante una tuerca y un tornillo de cabeza de grandes dimensiones que se desliza por la parte inferior de la bancada. La superior tiene un agujero cilíndrico perfectamente paralelo a la bancada y a igual altura que el eje del cabezal. En dicho agujero entra suavemente un manguito cuyo hueco termina, por un extremo en un cono Morse y, por el otro, en una tuerca. En esta tuerca entra un tornillo que puede girar mediante una manivela; como este tornillo no puede moverse axialmente, al girar el tornillo el manguito tienen que entrar o salir de su alojamiento. Para que este manguito no pueda girar, hay una ranura en toda su longitud en la que ajusta una chaveta. El manguito puede fijarse en cualquier parte de su recorrido mediante otro tornillo. En el cono Morse puede colocarse una punta semejante a la del cabezal o bien una broca, escariador, etc. Para evitar el roce se emplean mucho los puntos giratorios. Además de la forma común, estos puntos giratorios pueden estar adaptados para recibir diversos accesorios según las piezas que se hayan de tornear.

5º) Carros: En el torno la herramienta cortante se fija en el conjunto denominado carro. La herramienta debe poder acercarse a la pieza, para lograr la profundidad de pasada adecuada y, también, poder moverse con el movimiento de avance para lograr la superficie deseada. Las superficies que se pueden obtener son todas las de revolución: cilindros y conos, llegando al límite de superficie plana. Por tanto, la herramienta debe poder seguir las direcciones de la generatriz de estas superficies. Esto se logra por medio del carro principal, del carro transversal y del carro inclinable.

A) Carro principal: Consta de dos partes, una de las cuales se desliza sobre la bancada y la otra, llamada delantal, está atornillada a la primera y desciende por la parte anterior. El delantal lleva en su parte interna los dispositivos para obtener los movimientos automáticos y manuales de la herramienta, mediante ellos, efectuar las operaciones de roscar, cilindrar y refrentar.

-

Dispositivo para roscar: El dispositivo para roscar consiste en una tuerca en dos mitades, las cuales por medio de una manivela pueden aproximarse hasta engranar con el tornillo patrón o eje de roscar. El paso que se construye variará según la relación del número de revoluciones de la pieza que se trabaja y del tornillo patrón.

-

Dispositivo para cilindrar y refrentar: El mismo dispositivo empleado para roscar podría servir para cilindrar, con tal de que el paso sea suficientemente pequeño. Sin embargo, se obtiene siempre con otro mecanismo diferente. Sobre el eje de cilindrar va enchavetado un tornillo sin fin que engrana con una rueda, la cual, mediante un tren basculante, puede transmitir su movimiento a un piñón que engrana en una cremallera fija en la bancada o a otro piñón en el tornillo transversal. El tren basculante puede también dejarse en posición neutra. En el primer caso se mueve todo el carro y, por tanto, el torno cilindrará; en el segundo, se moverá solamente el carro transversal y el torno refrentará; en el tercer caso, el carro no tendrá ningún movimiento automático. Los movimientos del tren basculante se obtienen por medio de una manivela exterior. El carro puede moverse a mano, a lo largo de la bancada, por medio de una manivela o un volante.

B) Carro transversal: El carro principal lleva una guía perpendicular a los de la bancada y sobre ella se desliza el carro transversal. Puede moverse a mano, para dar la profundidad de pasada o acercar la herramienta a la pieza, o bien se puede mover automáticamente para refrentar con el mecanismo ya explicado.

Para saber el giro que se da al husillo y, con ello, apreciar el desplazamiento del carro transversal y la profundidad de la pasada, lleva el husillo junto al volante de accionamiento un tambor graduado que puede girar loco o fijarse en una posición determinada. Este tambor es de gran utilidad para las operaciones de cilindrado y roscado, como se verá más adelante.

C) Carro orientable: El carro orientable, llamado también carro portaherramientas, está apoyado sobre una pieza llamada plataforma giratoria, que puede girar alrededor de un eje central y fijarse en cualquier posición al carro transversal por medio de cuatro tornillos. Un círculo o limbo graduado indica en cualquier posición el ángulo que el carro portaherramientas forma con la bancada. Esta pieza lleva una guía en forma de cola de milano en la que se desliza el carro orientable. El movimiento no suele ser automático, sino a mano, mediante un husillo que se da vueltas por medio de una manivela o un pequeño volante. Lleva el husillo un tambor similar al del husillo del carro transversal.

Para fijar varias herramientas de trabajo se emplea con frecuencia la torre portaherramientas, la cual puede llevar hasta cuatro herramientas que se colocan en posición de trabajo por un giro de 90º. Tiene el inconveniente de necesitar el uso de suplementos, por lo cual se emplea el sistema americano, o bien se utilizan otras torretas que permiten la graduación de la altura de la herramienta, que además tiene la ventaja de que se puede cambiar todo el soporte con la herramienta y volverla a colocar en pocos segundos; con varios soportes de estos se pueden tener preparadas otras tantas herramientas.

2. EL TORNO

2.5. Trabajos que se hacen con el torno paralelo:

Los trabajos característicos que se hacen en el torno paralelo son:

- Cilindrado exterior e interior.

- Refrentado.

- Torneado de conos exteriores.

- Troceado y ranurado.

- Otros trabajos de torneado.

- Roscado en el torno.

- Cilindrado exterior: Es una operación para dar forma y dimensiones a la superficie lateral de un cilindro recto de revolución. Se emplea siempre la herramienta adecuada, recta o curvada, de acuerdo con la operación de desbaste o de acabado. La posición debe ser correcta para que se pueda realizar toda la longitud de la pasada sin interrupciones. Hay que asegurarse de que no estorban: el perro, las garras del plato, la contrapunta, las lunetas, etc.

Así como en el desbaste lo fundamental no es ni la rugosidad ni la precisión, sino el rendimiento en la cantidad de viruta cortada, en el acabado, dentro de las limitaciones del torno, lo fundamental es la precisión en las medidas y la rugosidad, que deben ser pedidas en los dibujos de taller. Se realiza maniobrando de igual modo que en el cilindrado de desbaste, pero variando los elementos de corte, como son la velocidad, el avance y la profundidad de pasada, así como la herramienta.

- Refrentado: Se llama así a la realización de superficies planas en el torno. El refrentado puede ser completo, en toda la superficie libre, o parcial, en superficies limitadas. También existe el refrentado interior.

Las herramientas normales suelen ser definidas por las normas DIN 4.978, 4.980 y 4.977. También pueden emplearse las DIN 4.971 y DIN 4.876 y otras similares o sus correspondientes UNE o ISO. Un detalle importante a tener en cuenta es el ángulo de posición; hay que evitar que la herramienta tienda a acuñarse o clavarse en la pieza.

Preparadas la pieza y la herramienta y seleccionada la velocidad, se procede a dar la pasada. Si la superficie es pequeña se puede dar la profundidad de pasada con el carro principal y, una vez lograda, se mantiene fijo el carro con una mano, mientras con la otra se da el avance a mano, accionando el husillo transversal, o se pone el automático de refrentar.

Si la superficie es mayor y el trabajo es de precisión, es mejor actuar de la manera siguiente :

- Se aproxima la herramienta con los carros principal y transversal.

- Se fija el carro principal apretando el sistema de frenado o fijación del mismo.

- Se da la profundidad de pasada por medio del carro orientable (conviene que esté paralelo al eje principal). Si se han de dar varias pasadas, se pone el tambor a cero y se va controlando en el mismo la profundidad rebajada. Naturalmente, si la superficie es completa y se refrenta del centro hacia fuera, la pasada debe darse en marcha.

- Se coloca el automático de refrentar.

- Torneado de conos exteriores: En líneas generales, es muy parecido al torneado de cilindros. Pero presenta algunas peculiaridades. El torneado de conos puede hacerse de varias maneras:

- Con inclinación del carro orientable,

- Con aparato copiador,

- Entre puntos con desplazamiento del cabezal.

Para pequeñas serie o piezas únicas suele emplearse el primer procedimiento. Tiene el grave inconveniente de que, al no tener movimiento automático el carro orientable, la uniformidad no puede ser muy buena, salvo que se posea una gran práctica y destreza. Para grandes series es aconsejable emplear el segundo o tercer procedimiento.

Un detalle muy interesante, a tener en cuenta en cualquier sistema empleado en el torneado de conos, es que la punta de la herramienta debe estar perfectamente a la altura del punto o eje del torno. Si no se hace así, la superficie cónica no resulta tal, ya que la herramienta no se desplaza sobre una generatriz, sino sobre una línea que se cruza con el eje, dando lugar a una superficie reglada cónica,

pero no a un cono.

-

Torneado de conos por inclinación del carro orientable:

La inclinación del carro orientable no se puede hacer con precisión, solamente con la graduación del mismo, ya que normalmente no se alcanzan apreciaciones menores de 15'. Pero es muy interesante como primera aproximación; por eso, en los dibujos no debe faltar nunca la acotación de la inclinación o semiángulo del cono en grados, aunque sólo sea aproximado.

-

Torneado de conos con copiador:

Es el procedimiento recomendado para grandes series. El copiador puede ser hidráulico o mecánico; pero en ambos sistemas, la base fundamental es la plantilla guía, cuyo ángulo debe ser el del semiángulo del cono. En la calidad y precisión de la colocación de la plantilla estriba la precisión de la conicidad. El acabado puede ser de buena calidad, por hacerse con el avance del carro principal, que como es lógico, se mueve automáticamente igual que para el cilindrado. La verificación se hace, como anteriormente se indicó, en las primeras piezas; ya que, trabajando normalmente, no se suele desajustar el copiador y, por tanto, sólo habrá que verificar el diámetro para las otras piezas. Por seguridad, a cada cierto número de piezas, conviene verificar también la conicidad.

-

Torneado de conos entre puntos con desplazamiento del contracabezal:

Es el tercero de los sistemas anotados; como el anterior, se presta para series de conos largos de poca conicidad, ya que el desplazamiento de la contrapunta es limitado. En estos casos los puntos deben ser esféricos, ya que los normales no se apoyarían correctamente, sobre todo en los casos más desfavorables. Por razones de desgaste, el punto del contracabezal conviene que sea giratorio, ya que el contacto se reduce a una simple línea.

- Troceado: Consiste en cortar una pieza en partes. Es una operación delicada que requiere gran seguridad y experiencia, pero resultará más fácil si se tiene en cuenta las causas de la dificultad. El peligro principal está en los inconvenientes que encuentra la viruta para salir de la ranura, particularmente cuando el canal tiene cierta profundidad.

2. EL TORNO

-

Torneado de interiores o mandrinado:

Esta operación consiste en realizar cilindros o conos interiores, cajas, ranuras, etc. Como en el taladrado, el montaje debe ser tal que deje libre el extremo de la pieza.

-

Roscado: El roscado en el torno puede hacerse por medio de machos y terrajas convencionales y con herramientas especiales, cuando se trata de trabajo en serie. Si la rosca tiene mucho paso o dimensiones no normalizadas, se efectúa el roscado con herramienta simple. Para ello es preciso que al mismo tiempo que gira la pieza que se trabaja, la herramienta avance a una velocidad que depende del avance de la rosca que se ha de construir y del número de revoluciones que da el eje del torno.

-

Moleteado: Es la operación que tiene por objeto producir una superficie áspera o rugosa, para que se adhiera a la mano, con el fin de sujetarla o girarla más fácilmente. La superficie sobre la que se hace el moleteado normalmente es cilíndrica.

-

Trabajos especiales en el torno:

Además de los ya explicados, se pueden realizar trabajos especiales en el torno, especialmente cuando no se dispone de la maquinaria adecuada para ello. Casi todos estos trabajos exigen el empleo de utillaje idóneo: torneado esférico, destalonado de fresas, rectificado, roscado cónico, etc.

2.6. Tipos de tornos:

El torno que se ha utilizado para la descripción general de sus diferentes mecanismos es el torno paralelo o cilíndrico. La índole de las piezas, el numero de ellas o los trabajos especiales han impuesto la necesidad de otros tipos que se diferencian, principalmente, por el modo de sujetar la pieza o el trabajo que realizan. Los mas importantes son:

Tornos revolver: Se distinguen de los cilíndricos en que no llevan contrapunto y el cabezal móvil se sustituye por una torre giratoria alrededor de un árbol horizontal o vertical. La torre lleva

2. EL TORNO

diversos portaherramientas, lo cual permite ejecutar mecanizados consecutivos son sólo girar la torreta.

b) Tornos al aire: Se utilizan para el mecanizado de piezas de gran plato, en el eje principal. El avance lo proporciona una cadena que son difíciles de fijar en dos puntos. Entonces se fija la pieza sobre un gran plato en el eje principal. El avance lo proporciona una cadena que transmite, por un mecanismo de trinquete, el movimiento al husillo, el cual hace avanzar al portaherramientas.

c) Tornos verticales: Los inconvenientes apuntados para los tornos al aire se evitan haciendo que el eje de giro sea vertical. La pieza se coloca sobre el plato horizontal, que soporta directamente el peso de aquella. Las herramientas van sobre carros que pueden desplazarse vertical y transversalmente.

d) Tornos automáticos: Son tornos revolver en que pueden realizarse automáticamente los movimientos de la torreta así como el avance de la barra. Suelen usarse para la fabricación en serie de pequeñas piezas.

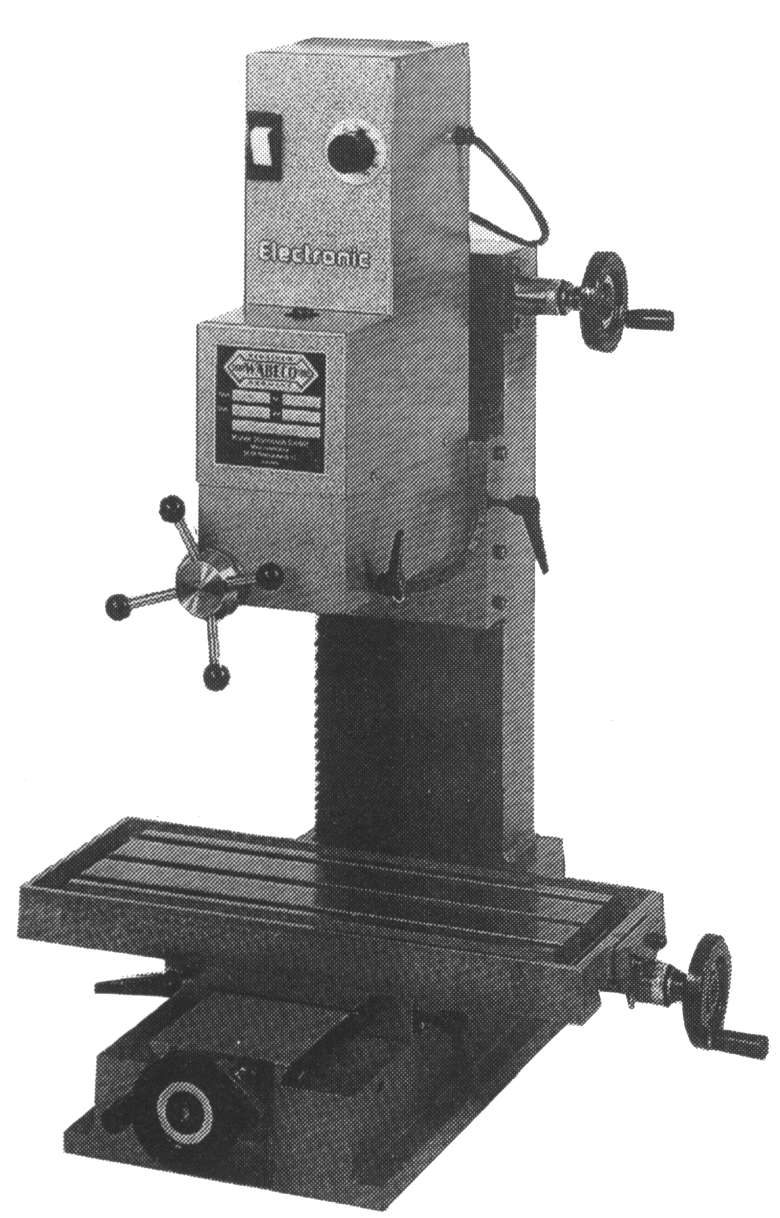

3. LA FRESADORA

La fresadora es una máquina-herramienta con movimiento de corte circular en el que la herramienta (fresa) presenta corte múltiple. El trabajo en ella se caracteriza porque el material cambia continuamente de forma durante el mismo y el contacto de la herramienta con la pieza es intermitente. Esto supone que las virutas arrancadas son cortas y el contacto de la cuchilla con el material, breve; como el movimiento de la herramienta es circular, hay un intervalo en que ésta gira en vacío, sin cortar, hasta que toma su puesto la cuchilla inmediata, lo cual supone que en ese tiempo puede refrigerarse y el calentamiento es menor. Se puede, por tanto, trabajar con mayores velocidades de corte.

El movimiento principal o de corte lo realiza la fresa, mientras que los de avance y penetración, en general, la pieza. De estos tres movimientos, los de corte y avance son realizados por la máquina. Por fresado pueden obtenerse piezas muy diversas: superficies planas y curvas, roscas, ranuras, dientes de engranajes, etc.

3.1. Clasificación de las fresadoras:

La clasificación de las fresadoras suele hacerse con el siguiente criterio:

- Por la posición del husillo de trabajo: horizontales o verticales.

- Por el numero de husillos.

- Por los movimientos de la fresa: simples, universales, paralelas y de planear.

- Por la forma de trabajo: para cualquier tipo de fresado el principio de funcionamiento responde esquemáticamente al expuesto para la fresadora horizontal.

No obstante, según otro criterio, la gran variedad de fresadoras existentes puede reducirse a tres tipos principales:

-

Fresadora horizontal: Esencialmente consta de una bancada vertical, llamada cuerpo de la fresadora, a lo largo de una de cuyas caras se desliza una escuadra llamada ménsula, o consola, sobre la cual, a

3. LA FRESADORA

su vez, se mueve un carro portamesa que soporta la mesa de trabajo, en la que se fija la pieza que se ha de fresar. En la parte superior de la bancada están alojados los cojinetes, sobre los que gira el árbol o eje principal, que puede ir prolongado por un eje portafresas.

Esta fresadora se llama universal cuando la mesa de trabajo puede girar alrededor de un eje vertical y recibir movimiento automático en sentido vertical, longitudinal y transversal, o al menos en sentido longitudinal.

- Fresadora vertical: Así se llama la fresadora cuyo eje portafresas es vertical. En general es monopolea y tiene la mesa con movimiento automático en sentido vertical, longitudinal y transversal.

- Fresadora mixta: En esta fresadora el husillo portafresas es orientable en cualquier sentido; su posición se determina por medio de dos círculos graduados.

3.1.1. Fresadora universal:

El movimiento del árbol se obtiene por caja de engranajes. La mesa de árbol tiene generalmente tres ranuras en T, para sujetar las piezas, y dos o más canales, para recoger el lubricante de las herramientas. Puede inclinarse, en general, 45º en ambos sentidos; hay, no obstante, modelos en los que puede girar una vuelta entera, permitiendo así fresar las piezas por ambos lados, sin volver a sujetarlas.

Los tres movimientos de la mesa en sentido vertical, longitudinal y transversal se pueden efectuar a mano y automáticamente, en ambos sentidos. Topes regulables limitan automáticamente la marcha en el punto deseado. En las manivelas, que sirven para mover la mesa, hay tambores graduados, que permiten ajustes finos. Los movimientos automáticos pueden obtenerse de dos maneras: unas veces, se reciban del árbol de trabajo, mediante poleas escalonadas o caja de velocidades; otras, el avance lo recibe independientemente del movimiento del árbol de trabajo.

Las partes principales de la fresadora universal son las siguientes:

1º) Cuerpo: La fresadora universal debe tener la forma y dimensiones necesarias para alcanzar la máxima rigidez. Su cuerpo va apoyado en una base, que también ha de ser suficientemente rígida. En él se encuentran, normalmente, el motor de accionamiento y la mayoría de mecanismos y sistemas de engrase y refrigeración.

2º) Puente: Llamado vulgarmente en algunos lugares carnero, es simplemente un elemento de soporte, que suele correr sobre el cuerpo, por unas guías cilíndricas o en forma de cola de milano, que se pueden bloquear fuertemente. En el puente van los soportes del eje portafresas provistos de cojinetes de bronce ajustables y con un sistema de engrase conveniente.

3º) Conjunto de la mesa: Consta de mesa, carro portamesa y ménsula. Sobre la bancada, por unas guías verticales con regletas de ajuste, corre un bastidor llamado ménsula. Sobre la ménsula, en dirección perpendicular al plano de las guías de la ménsula, y horizontalmente, corre un carro portamesa, también sobre unas guías ajustables y, por último, sobre dicho carro, en dirección transversal, corre la mesa propiamente dicha. Si la fresadora es universal, existe entre el carro portamesa y la mesa un soporte giratorio para permitir las diversas posiciones.

3.5. Tipos de fresado:

Una clasificación elemental de los mismos sería la siguiente:

1º) Fresado plano o planeado: Es la operación por la cual se hace plana la superficie de una pieza por medio de una fresa. Se realiza con una fresa cilíndrica, preferiblemente con dientes helicoidales interrumpidos, o bien con fresa frontal. Cuando la superficie se estrecha, hasta ser menor que el ancho de la fresa, da buen resultado la fresa cilíndrica.

Para que el trabajo sea satisfactorio es necesario que la fresa esté perfectamente afilada y tenga diámetro uniforme en toda la longitud. De no ser así, la superficie podrá quedar plana, pero no horizontal. También es necesario que el eje principal esté exento de juego radial y axial, y que la fresa se fije en el lugar y sentido más apropiado, para evitar deformaciones y vibraciones. Con las fresas de plato o frontales se pueden planear grandes superficies en sucesivas pasadas.

Para el desbaste se emplean preferentemente platos de cuchillas escalonadas en altura, y para el acabado, cuchillas de igual altura. Para lograr una superficie perfectamente plana, es necesario que el eje del husillo portafresas esté perfectamente perpendicular, respecto a la superficie. De no ser así, las superficies pueden quedar cóncavas o con escalones o superficies onduladas, cuando se dan varias pasadas.

2º) Ranurado: El ranurado, o ejecución de ranuras, puede ser:

a) Ranurado simple o fresado de ranuras abiertas: Se emplean para el ranurado fresas de tres cortes. El ancho de la ranura simple resultará algo mayor que el de la fresa empleada, debido al cabeceo o descentramiento lateral. Por tanto, en los trabajos de precisión se cuidará mucho el centrado de la fresa.

b) Fresado de ranuras T: De acuerdo con el número de piezas a construir pueden ser varios los métodos empleados para realizar esta clase de ranuras:

- Con aparato vertical: Se fresa la parte recta de la ranura, con fresa cilíndrica de mango; después, con fresa especial, la parte ancha de la misma sin mover la pieza.

- Sin aparato vertical: Se fresa la ranura recta, con fresa de tres cortes; luego se coloca la pieza a 90º y se elabora la T con la fresa correspondiente, ajustada directamente sobre el husillo de la fresadora.

- Método mixto: Se hace la ranura inicial, como en el caso anterior, con la fresa de tres cortes y eje normal. Se desmonta la fresa y se coloca el aparato vertical, con la fresa especial para la ranura de T.

c) Ranurado equidistante: Este ranurado puede darse en piezas planas o en piezas redondas. Para las primeras, se emplean divisores lineales o los tambores de la mesa; para las segundas, los divisores circulares.

- Ranurado equidistante en piezas planas: Cuando la serie de ranuras o la longitud de la pieza lo permiten, éstas se pueden hacer con una fresa apropiada a la forma, montada sobre un eje normal. El desplazamiento de una ranura a otra se realiza con el tambor del carro transversal. Y, si se desea mayor precisión, es conveniente emplear un comparador de reloj.

- Ranurado equidistante en piezas circulares: El montaje de la pieza se hace al aire o entre puntos. Antes de empezar la primera ranura, conviene hacer girar el divisor en el sentido que se va a emplear para pasar de una ranura a otra, a fin de quitar el juego entre visinfín y la rueda helicoidal del aparato. Si durante la maniobra se sobrepasase el punto justo, aunque no fuere más que en una pequeña magnitud, hay que girar hacia atrás un espacio suficientemente grande, a fin de eliminar el juego.

3º) Fresado de chaveteros: Los chaveteros pueden ser abiertos o cerrados luego tendremos:

a) De chavetero abierto: Es un trabajo similar al de cualquier ranura simple. Se elige una fresa de tres cortes y de ancho adecuado; si no está perfectamente centrada lateralmente, se corre peligro de que el ancho resulte mayor del tolerado. Si se trata de una sola ranura, se puede emplear una fresa algo más estrecha y dar dos pasadas; mas, para varias ranuras, no sería rentable. En todo chavetero es primordial, además del ancho, el centrado lateral, para el buen funcionamiento de las chavetas.

b) De chavetero cerrado: La fresa empleada es frontal de vástago, con mango cilíndrico o cónico, con dos o más dientes.

4º) Corte con sierra circular: Se puede considerar como un ranurado de gran profundidad y pequeña anchura. Las fresas sierras de disco son herramientas delicadas. Por ello debe tenerse en cuenta:

- Que giren bien centradas y montadas entre dos platos de igual diámetro.

- Que se afilen con frecuencia.

- Que se utilicen las del número apropiado de dientes (dientes finos para materiales duros).

- Que la pieza esté bien sujeta.

- Una causa frecuente de rotura es el exceso de profundidad de pasada, con las fresas de pequeños dientes, debido a que la viruta, al no tener salida, tiene que acumularse en el hueco del diente. Si el volumen arrancado en cada pasada es mayor que el hueco, se producirá la rotura. La acumulación de la viruta, de sucesivas pasadas, puede dar lugar a igual resultado si queda adherida a la sierra. Para evitar estas roturas, no hay más remedio que reducir la pasada y emplear lubricante no pegajoso, con un chorro abundante y fuerte, para lograr una limpieza completa.

- La fijación de la pieza también es importante. Al ir llegando al final del corte, las partes separadas no deben tender a cerrarse contra la fresa, aprisionándola.

5º) Fresado de perfiles: El fresado de un perfil especial se puede conseguir: a) con una combinación apropiada de fresas sobre el mismo eje y b) con una sola fresa de forma conveniente y dientes destalonados. La primera solución se utiliza para perfiles quebrados y la segunda para perfiles curvos.

6º) Fresado de polígonos: Si el polígono que se ha de fresar está convenientemente torneado, como sucede en la mayoría de los casos, se puede emplear una fresa plana y un eje portafresas normal. Cuando el trabajo propuesto no permita la salida de la fresa cilíndrica, se emplea el aparato vertical y fresa frontal.

Otra forma de clasificar los distintos tipos de fresado es según que el eje de la fresa permanezca paralelo o perpendicular a la superficie de la pieza, entonces el fresado se designa cilíndrico o frontal. En el primer caso la fresa trabaja con los dientes periféricos solamente, arrancando virutas de espesor variable (en forma de coma); mientras que en el fresado frontal trabajan los dientes periféricos y los frontales, aunque éstos últimos, sólo para afinar. Las virutas son, en este caso, de espesor uniforme.

Dentro del fresado cilíndrico caven dos formas: en contradirección y el fresado paralelo. En el primer caso los dientes van al encuentro de la pieza, que avanza en sentido opuesto. Cuando entran en contacto, se produce primero un deslizamiento del filo sobre la superficie de trabajo, la cual comprime a aquél hasta que, finalmente, se inicia el arranque de viruta, que va aumentando paulatinamente de espesor. Esto supone un rozamiento fuerte del útil, con el calentamiento consiguiente del mismo. En el fresado paralelo la fresa ataca el material, formando la viruta por el lado mas grueso. Aquí no se produce aplastamiento del útil, y por tanto, el desgaste de la herramienta es menor.

Descargar

| Enviado por: | Manu Lopez |

| Idioma: | castellano |

| País: | España |