Industria y Materiales

Máquinas térmicas

Unión de tuberías roscadas y soldadas

Objetivo

-

Adquirir habilidades en la unión y soldado de tuberías de cobre.

-

La correcta utilización de herramientas y equipos

Herramientas y equipos

-

Cortador de tubo

-

Expandidor de golpe

-

Expandidor en V

-

Kit de soldadura

Material y o probetas

-

Tubo Cu 1/4 pulgada

-

Tubo Cu 3/8 pulgada

-

Tubo Cu 1/2 pulgada

-

Conectores para tubos

-

Varilla de soldadura de plata

-

fundente

-

Gás propano

Fundamento teórico

Un sistema de refrigeración requiere que todos sus componentes estén conectados de tal manera que no permitan ninguna clase de fuga

Hay dos tipos de unión

las uniones desmontables que son roscadas

las uniones indesmontables, que son soldadas

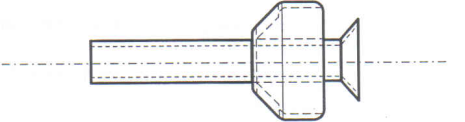

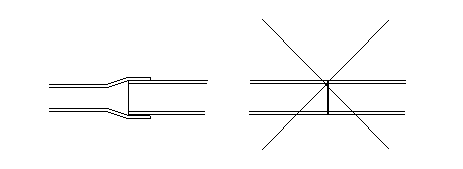

Las uniones roscadas necesitan previamente la expansión de los tubos en forma de V para que se puedan sellar con los conectores

Las uniones soldadas en cambio, necesitan previamente la expansión de los tubos en forma embonada para que se puedan soldarse.

Para los tubos de cobre se suele usar la soldadura de plata y un equipo de soldar con gas propano. Es recomendable sin embargo utilizar un quipo de oxiacetileno para mejorar la calidad de la soldadura.

La ventaja de la soldadura como medio de unión es que reduce el riesgo de fuga del refrigerante.

Corte de los tubos:

Los tubos se cortan normalmente con una herramienta cortatubos o con una sierra para cortar metales.

Normalmente se emplea el cortatubo para el tubo recocido o para tubo estirado de poco diámetro. La sierra se emplea generalmente para el tubo estirado de diámetro superior.

Cuando se ha terminado el corte con cualquiera de las dos herramientas, debe de eliminarse la rebaba. Estas rebabas causan obstrucciones en el paso de fluido a través de la tubería.-

Curvatura de los tubos:

Existen varios sistemas para la curvatura de los tubos, como puede ser el muelle o la curvadora de tipo palanca. Tanto con un sistema como en el otro se ha de garantizar que toda la superficie del tubo permanezca redonda sin que se aplane o retuerza.

SOLDADURA:

La soldadura se realiza por capilaridad, introduciendo el material fundente entre los dos tubos.

Se suelen emplear mecheros de propano, de butano o acetileno

La soldadura puede ser de plata o de fósforo:

-

Se utiliza fósforo para uniones cobre - cobre y si en estas uniones no existen vibraciones.

-

Se utiliza plata para uniones de cobre con otros metales o en lugares con vibraciones continuas, necesita decapante para fijar la soldadura.

-

Características de la soldadura de plata:

-

observar la demostración que hace el profesor para cortar, escariar, expandir, embonar y doblar las tuberías de cobre.

-

Cortar y escariar 4 juegos de probetas de 15cm para cada diámetro de tuberías

-

Doblar por la mitad y a 90 grados las probetas

-

Expandir en V uno de los extremos de cada tubo

-

Embonar 2 de los extremos restantes

-

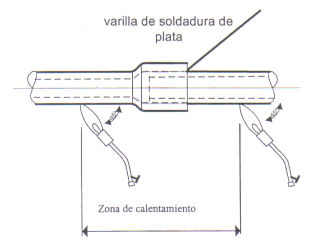

Antes de aplicar la varilla de soldadura se debe calentar la zona a soldar en ambos lados

-

Cuando el fundente ( si es que se utiliza fundente ) comience a fundirse, nos indica que es el momento de aplicar la soldadura

-

No mantenga la llama fija en un solo punto sino distribúyala alrededor y a ambos lados de la zona de soldar.

-

Mencione las ventajas de tener los componentes instalados con unión roscada

-

Mencione las ventajas de tener los componentes instalados con unión soldada

-

¿Cual es la finalidad de escariar la tubería después del corte?

-

¿Que sucede cuando se precalienta bien la zona a soldar?

-

¿Cual es la finalidad del fundente?

-

¿Qué cuidados se deben tener para que ni viruta ni humedad ingresen a la tubería cuando se esta trabajando con ella?

|

| Intervalo de fusión º C | |

| sólido | líquido | |

| Cobre | 1083 | 1083 |

| Cobre-cinc 60-40 | 897 | 900 |

| Cobre-plata 72-28 | 780 | 780 |

| Plata-cobre-cinc |

| |

| 30% plata | 720 | 760 |

| 45% plata | 680 | 770 |

| 50% plata | 680 | 760 |

| Plata-cobre-cinc-cadmio |

| |

| 30% plata | 610 | 700 |

| 35% plata | 610 | 700 |

| 45% plata | 610 | 620 |

| 50% plata | 625 | 635 |

Antes de proceder a la soldadura se ha de limpiar los bordes del tubo de cobre y el interior de la pieza. Para lograr su limpieza debe emplearse un papel de lija fino, un paño o bien un cepillo metálico. Calentar la varilla y introducirlo en interior del bote del decapante para que éste se impregne en la varilla, aplicar el decapante en el borde limpio del tubo evitando que fluya en su interior. Antes de calentar la junta, es una buena práctica inyectar nitrógeno para purgar el aire y así reducir la oxidación. Aplíquese calor a las partes que deben unirse con soplete. Caliéntese primero el tubo, a 20 centímetro aproximadamente por debajo del borde del accesorio que ha de acoplarse, moviendo la llama alrededor del tubo. Es muy importante mantener la llama en movimiento y no sobrecalentar ningún punto. Dirigir ahora la llama a la base del casquillo del accesorio. Aplíquese la soldadura en el punto donde el tubo se inserta en el accesorio. Cuando se ha alcanzado la temperatura adecuada, el metal de aportación fluirá con facilidad. El material de aportación no debe calentarse directamente. La temperatura en el punto donde se efectúa la soldadura debe ser suficiente para fundir el metal de aportación. Cuando el lugar de la junta se halla a la temperatura correcta se notará por su coloración cereza.

En las juntas horizontales es preferible aplicar la soldadura primero en la parte inferior, después a los lados y, finalmente, en la parte superior, teniendo la seguridad de que la junta quede bien recubierta. En las soldaduras verticales, no tiene importancia la aplicación del metal de aportación.

El fundente usado en este tipo de soldaduras causará oxidaciones. Cuando la soldadura esté terminada, límpiese con agua y jabón si es posible.

Plan de trabajo

Cada alumno deberá realizar las siguientes acciones:

Recomendaciones para la soldadura fuerte

Tes. de comprobación

Disminución de tiempo de instalación, ello reduce los cambios, pero no asegura las posibles fugas en el sistema, así mismo es de fácil manejo.

Cuando se tiene las uniones soldadas hay menos probabilidades de fuga del refrigerante, el cual circula en el sistema, para una adecuada soldadura es recomendable aplicar un fundente que mejore la aplicación de la soldadura y así mismo logre que las tuberías se suelden.

La finalidad que tiene el escariado en la tubería después del corte es la de eliminar todo residuo o material arrancado, producido por el corte para que una vez soldado no interfiera o obstaculice en el filtro o algún otro sitio de la tubería.

Cuando se logra precalentar adecuadamente la zona a soldar, el material de aporte tiende a distribuirse uniformemente, de esta manera la soldadura será la correcta, ya que lograremos llegar a la temperatura adecuada de la fundición lo cual genera que no se forma aberturas o descascaramiento por parte del material de aporte.

Eliminar todo residuo existente en la superficie, así mismo lograr una adecuada soldadura, entre el material de aporte y el material a soldar.

Los cuidados que se deben de tener es la eliminación de las virutas mediante el escariado de los contorno de los filos, así mismo soldar con material fundente para que no exista riesgo de fuga del refrigerante, y para que no penetre la humedad dentro del sistema no se deben de dejar grietas o agujeros en las tuberías.

Maquinas Térmicas

Descargar

| Enviado por: | Raffo |

| Idioma: | castellano |

| País: | Perú |