Tecnología

Máquina síncrona

Introducción

Las máquinas síncronas como otras máquinas necesitan un control minucioso de determinadas magnitudes para evitar fallos en su funcionamiento así como el deterioro de sus elementos.

Es de especial interés supervisar la temperatura en toda la máquina sobretodo en los aislamientos de los bobinados, pues el deterioro de los aislantes podría ocasionar cortocircuitos y con ello graves daños a la máquina. Cómo en general es importante que los elementos de la máquina no se calienten excesivamente controlaremos también las temperaturas y caudales en los intercambiadores de calor del sistema de refrigeración.

En los devanados aparte de la temperatura deberemos asegurarnos de que no haya humedad, pues está también podría producir daños en sus aislantes. Por ello trataremos de que no haya fugas de agua en los intercambiadores de calor controlando la humedad en la máquina mediante sensores.

Es necesario además controlar las presiones y temperaturas en los cojinetes, pues un sobrecalentamiento en el aceite de su lubricación podría ser peligroso, así como la falta de la propia lubricación.

Estas magnitudes deben ser vigiladas en todo momento con el fin de producir alarmas y/o disparos que nos regularán el buen funcionamiento de la máquina.

Medidas

2.1. Medidas de Temperatura

-

Sondas Pt-100.

-

Termopares.

-

Termostatos bimetálicos

SONDAS Pt-100

En particular, los estándares de sensores de temperatura para instrumentación más tradicionales se basan en la resistividad del platino, en el sensor conocido como "PT100". La precisión de estos instrumentos puede llegar a la centésima de grado centígrado.

Las sondas Pt-100 son un tipo de termo resistencia, que se basa en la variación de la resistencia eléctrica de un material con la temperatura. Se diferencian dos tipos, los detectores metálicos (generalmente denominados RTD) y los termistores. Los sensores RTD consisten en un hilo muy fino de un conductor (el más utilizado es el platino), el cual presenta una resistencia que depende linealmente de la temperatura. En el caso de la Pt100, con hilo de platino, su valor es de 100 Ω a 0° C. Esta resistencia se mide con un puente de Wheatstone en conjuntos denominados de dos o tres hilos. Los circuitos de dos hilos unen directamente los dos bornes de la sonda a uno de los dos brazos del puente, por lo que la longitud del cable de conexión entre la sonda y el receptor influye en la precisión de la lectura. En el montaje de tres hilos esta influencia es compensada, ya que dos de los tres hilos que unen la sonda de resistencia al puente se encuentran en brazos opuestos del puente.

Los dos hilos que están unidos en el mismo terminal de la termorresistencia, tienen el recubrimiento del mismo color. Cada hilo está sujeto con un tornillo de métrica 3mm, y hay otros 3 tornillos para la conexión de cada hilo a los cables externos.

Al igual que los termopares, generan señales eléctricas que pueden ser amplificadas y transmitidas a grandes distancias. Por lo general, los RTD son más precisos y estables que los termopares, sin embargo su uso está limitado a un rango de temperaturas más estrecho (el RTD de platino cubre el rango desde -260 a 630° C).

Los valores que la termorresistencia PT100 muestra a diferentes grados de temperatura se muestran en la siguiente tabla:

ºC Valor Ohmico Coef.T. ºC Valor Ohmico Coef. T.

-50 80,25 0,396 60 123,24 0,383

-40 84,21 0,396 70 127,07 0,382

-30 88,17 0,396 80 130,89 0,381

-20 92,13 0,394 90 134,70 0,380

-10 96,07 0,393 100 138,50 0,379

0 100 0,390 110 142,29 0,378

10 103,90 0,389 120 146,07 0,376

20 107,79 0,388 130 149,83 0,375

30 111,67 0,387 140 153,58 0,375

40 115,54 0,386 150 157,33 0,372

50 119,40 0,384 160 161,05 0,372

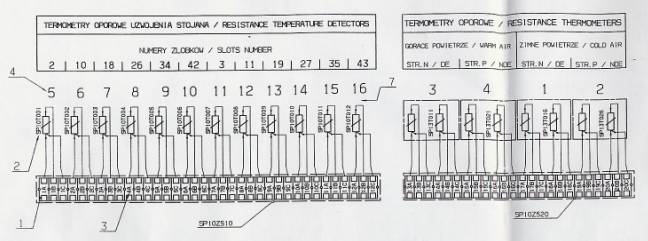

En general las sondas Pt-100 son utilizadas en la instrumentación de nuestra maquina para medir la temperatura de los devanados. Situamos muchas sondas en los devanados durante el montaje de la máquina, ya que una vez empiece el funcionamiento de la misma no podremos introducir nuevas sondas si las que teníamos nos fallan.

Pt-100 en Turbogenerador Industrial

Pt-100 en generador diesel de baja velocidaTermopares en turbogenerador industrial

La medición con las Pt-100 es la forma más utilizada para medir la temperatura en la máquina pero existen otros métodos como los termopares o reostatos que se detallan a continuación.

TERMOPARES

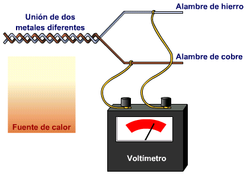

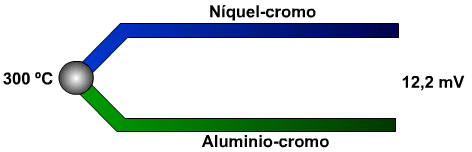

El termopar es un aparato de medida constituido por una pareja de metales o aleaciones diferentes con un extremo común donde se relaciona la diferencia de potencial que se genera con la temperatura a que se somete dicha unión.

El funcionamiento de estos aparatos está basado fundamentalmente en dos efectos termoeléctricos:

Efecto Seebeck:

Establece que al calentar la unión de dos metales o aleaciones de diferente composición se genera una diferencia de potencial entre los extremos libres, que es función de la diferencia máxima de temperaturas alcanzada.

Efecto Thomson:

Cuando existe un gradiente térmico en un hilo conductor entre dos puntos, se genera una diferencia de potencial entre ambos proporcional a la diferencia de temperaturas y en el sentido de las temperaturas decrecientes. Este efecto es reversible, por lo que al aplicar a un conductor una diferencia de potencial se modifica la temperatura de sus extremos. Debe señalarse que la diferencia de potencial debida al efecto Seebeck es de mucha mayor magnitud que la fem Thomson.

Al punto común de los hilos del termopar, generalmente obtenido por soldadura autógena, se le conoce por unión caliente, mientras que los puntos extremos de ambos hilos que se conectan al aparato de medida constituyen la unión fría.

Propiedades del termopar:

-

Relación unívoca y casi lineal entre la fem y la temperatura, constituyendo un aparato muy preciso a temperaturas superiores a 500ºC e inferiores a 1200ºC,

-

Alta resistencia a los fenómenos de oxidación y corrosión,

-

Alto poder termoeléctrico, con lo que se reduce el precio de los milivoltímetros y los errores de medida,

-

Estabilidad termoeléctrica,

-

El mayor inconveniente es la pérdida de potencial que se produce en los metales desde la unión (punto caliente) hasta el lugar de medida del potencial (punto frío) que va a ocasionar un error en la medida que debe ser corregido.

Debido a la gran exactitud de los sensores Pt100 en la medida de la temperatura y al ser limitada la exactitud de los termopares, el uso de los termopares para la instrumentación de máquinas eléctricas ha quedado reducido.

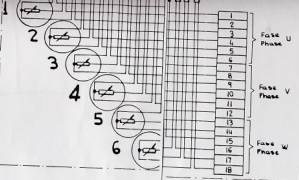

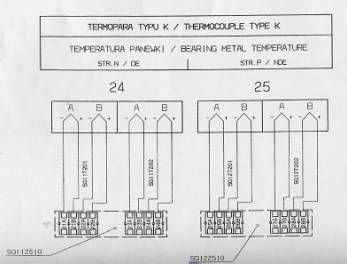

En la máquina de los “automáticos” (generador diesel de baja velocidad), no hay termopares instalados pero si en la máquina de los eléctricos (turbogenerador industrial) donde 4 termopares (2 por cada cojinete) miden la temperatura del los cojinetes con la posibilidad de dar alarma a la sala de control (autómata) en caso de un sobrecalentamiento excesivo.

Si por ejemplo aparece un exceso de velocidad del eje al rozar con el cojinete provoca un aumento de temperatura.

Termopares de la máquina de los eléctricos.

TERMOSTATOS BIMETÁLICOS

Dispositivo constituido por dos láminas de metal con diferente coeficiente de dilatación, esto va a dar lugar a una distinta deformación producida por el calentamiento de la superficie en la que esta colocado el termostato produciendo así un contacto cerrando o abriendo de esta manera el circuito eléctrico.

El contacto puede estar:

-

N.abierto, el contacto se cierra al llegar a la temperatura marcada

-

N.cerrado, el contacto se abre al llegar a la temperatura marcada.

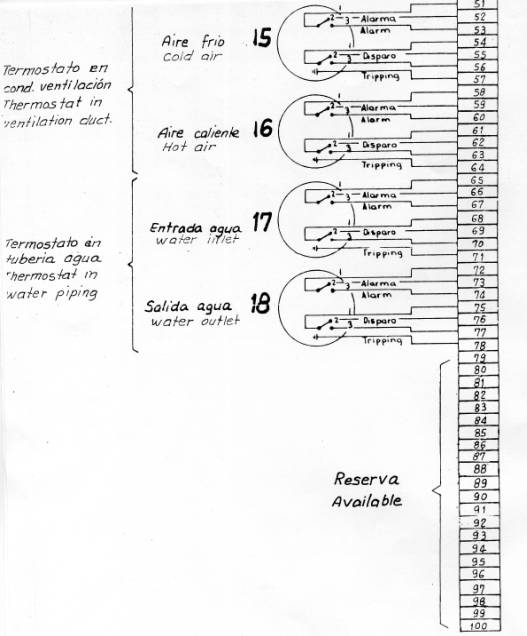

En la máquina, cada termostato tiene 2 circuitos asociados con las funciones de:

1)ALARMA: Da una señal de alarma a la sala de control

2)DISPARO: El termostato corta la corriente (Tripping)

Siendo la temperatura de disparo más restrictiva que la de alarma, es decir, la temperatura a la cual el termostato da la alarma es inferior lógicamente a la temperatura de disparo.

Estos dispositivos se utilizan para regular la refrigeración en nuestra máquina síncrona “automáticos” (Generador diesel de baja velocidad).

2.2 Medida de Presión

-

Transmisor con salida 4…20 mA

-

Presostatos

Transmisor con salida 4…20 mA

Sirven para medir temperatura, humedad y presión.

Son especialmente útiles para medir presión en el sistema de refrigeración de la máquina.

Con el transcurrir de los años la transmisión 4-20mA, ha sido aceptada como una técnica estándar de transmisión de información entre el punto del sensado y el área de control, esto como un medio análogo ya que emplea la variable corriente análoga para tal fin.

Inicialmente los datos son extraídos del proceso mediante un examen analítico e interpretación. Luego de generarse una apropiada interpretación el siguiente paso es el tomar una decisión sobre la acción apropiada.

Finalmente la acción necesaria podrá ser implementada.

Presostato

Necesitamos que la presión en los cojinetes de la maquina sea el adecuado, para que su lubricación sea efectiva y asegurarnos de que no hay fugas de lubricante en el mismo.

Para ello se utiliza el presostato, para medir la presión en un espacio determinado.

El presostato actuara según le hallamos configurado para dar una determinada señal a unas determinadas presiones.

Los presostatos son elementos que ante una señal neumática a determinada presión conmutan un contacto eléctrico, cuando no tiene presión el contacto vuelve a su posición inicial.

Mediante un dispositivo externo se marca la presión a la que deberá conmutar el contacto.

Se utilizan para detectar caídas de presión por debajo de un umbral crítico que condicione o ponga en peligro el correcto funcionamiento de un automatismo neumático.

(http://demo.imh.es/Electroneumatica/Ud03/modulos/m_en001/ud04/html/en0_ud04_138_con.htm )

3. Detección de fugas de agua en los intercambiadores de calor

Si en el intercambiador de calor hay una fuga en el líquido refrigerante, acabará aumentando la temperatura en los devanados del generador, con los consecuentes riesgos para el mismo.

Por ello es necesario controlar si hay fugas de agua en el intercambiador de calor, para ello se utilizó un sensor de humedad

No existe una tecnología de medición que sea apropiada para todas las aplicaciones.

El sensor actuara según le hallamos configurado para dar una determinada señal a unas determinadas presiones.

Aparte de controlar las fugas de agua del intercambiador de calor, estos sensores también servirán para controlar la condensación de agua tras el uso de la maquina, la cual puede estropear el aislante de la misma, controlando el funcionamiento de unos calefactores que actuaran para reducir al máximo esta condensación, enfriando la maquina lentamente.

4. Calefacción

Si la máquina esta parada la disminución de la temperatura puede hacer que aparezcan condensaciones en los devanados lo que podría producir fallos en la maquina si se vuelve al funcionamiento sin eliminar antes esa humedad depositada en el asilante de los devanados. Para solucionar esta situación existe un sistema de calefacción que funcionará durante el tiempo que la maquina este parada si es necesario. De esta forma se podrá volver al funcionamiento de la maquina sin ningun problema.

5. Interconexión de toda la instrumentación con un sistema de control

Todos los sistemas de seguridad descritos anteriormente se deben ínter conexionar, para un óptimo control de la maquina.

Tenemos:

9-PTCs en el devanado estatorico

4-PTCs en los cojinetes

2-termómetros en los cojinetes

2-caudalimetros en los cojinetes

2-presostatos en los cojinetes

6-presostatos en la bomba de lubricante

2-caudalimetros en la bomba de lubricante

2 presostatos en la bomba de lubricante

4-PTCs en el flujo de aire frío

2-PTCs en el flujo de aire caliente

2-interruptores de temperatura en el flujo de aire frío

2-interruptores de temperatura en el flujo de aire caliente

2-termómetros (a la entrada y salida del flujo de agua)

2-PTCs (a la entrada y salida del flujo de agua)

1-sensor de humedad

1- termostato (calefacción)

Así, si por ejemplo el PTC en el flujo de aire frío da la señal de alarma, sabremos que el devanado se calentara en un margen de tiempo muy pequeño, y que el fallo se encuentra en el intercambiador de calor.

T

-

+

To

V

V = f (T - To)

( T > To )

Descargar

| Enviado por: | Meiko |

| Idioma: | castellano |

| País: | España |