Electrónica, Electricidad y Sonido

Máquina de corriente contínua

COMPONENTES DE LA MAQUINA DE CORRIENTE CONTINUA

La máquina de corriente continua usual consta de la parte externa en reposo, llamada estator o carcasa, y del inducido giratorio en su interior, que va provisto de un colector.

El estator consta de un yugo, así como los polos principales y auxiliares fijados a él. Los polos principales dirigen el flujo magnético con polaridad alternativa al inducido y llevan el devanado de excitación. El yugo establece el retorno magnético. Intercalados con los polos principales van montados los auxiliares, por cuyos arrollamientos pasa la corriente de Inducido. El flujo magnético producido en el yugo por la excitación de los polos principales es constante en el tiempo, aparte de las variaciones de la excitación. En máquinas de tipo pequeño y mediano el yugo se construye en ejecución maciza. Casi todas las máquinas grandes y las medianas de tipo especial, en las que la amortiguación de las variaciones del flujo ha de mantenerse lo más reducida posible, llevan yugo de chapa laminada, al igual que los polos auxiliares, particularmente si, debido a variaciones rápidas de la corriente de inducido, las variaciones del flujo de los polos auxiliares resultantes de ello han de seguir sin retardo a la corriente de inducido. Aunque el flujo de los polos principales es constante en el tiempo, con independencia de las medidas de regulación, al girar el inducido como consecuencia de su ranurado se producen fluctuaciones locales rápidas de la densidad del flujo en la superficie del polo enfrentado a él. Dado que estas fluctuaciones no penetran en la profundidad del polo, sería suficiente con laminar únicamente una fina capa. Ahora bien, por motivos de fabricación, por lo general se construye todo el polo de chapas, que en grandes máquinas llevan entre ellas el correspondiente aislamiento.

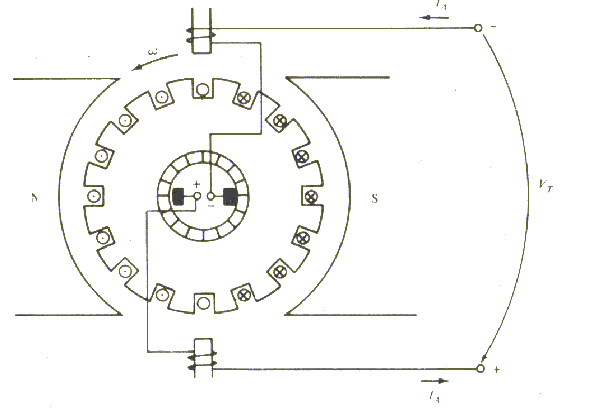

La curva de campo de la máquina, es decir, la distribución del flujo magnético debajo de la base de los polos principales, se distorsiona con carga debido a la influencia del inducido conductor de corriente. A fin de eliminar en lo posible esta deformación del campo, las máquinas de alta solicitación, especialmente aquéllas que trabajan con debilitamiento de campo, llevan ya a partir de una potencia media un devanado de compensación distribuido entre las ranuras de los polos principales. Las conexiones de maniobra entre el devanado de polos auxiliares y de compensación y el inducido no se modifican en servicio como generador y motor en marcha a izquierdas y derechas. Sólo se abren ocasionalmente en caso de reparaciones y se colocan nuevamente en la posición primitiva. En la Figura 1 se muestra un diagrama de los polos auxiliares y su conexión.

En el espacio que queda entre los polos gira el inducido. Este consta del eje, del paquete de chapas pro-visto exteriormente de ranuras y del colector conectado eléctricamente a él. A menudo el inducido lleva uno o varios ventiladores para la impulsión del aire de refrigeración de la máquina.

Dado que el inducido está sometido a una magnetizaci6n alternativa dentro del campo, ha de estar constituido por chapas apiladas, es decir, construido a partir de chapas aisladas.

El colector está formado por delgas de cobre apiladas en todo su perímetro y aislados entre sí. Este tiene la misión, junto a. las escobillas que frotan sobre él, de rectificar la tensión alterna inducida en el devanado de inducido en su movimiento rot6rico y aplicar de tal modo la corriente del mismo que bajo el punto de vista del estator la distribución de corriente sea independiente de la posición variable del rotor. Por consiguiente, debajo de los polos principales de la misma polaridad circulan en cada caso corrientes de conductor de igual sentido. La corriente es aplicada al colector por escobillas de carbón o grafito, montadas sobre los llamados portaescobillas y cuya presión puede ajustarse exactamente. Los portaescobillas se apoyan sobre pletinas o bulones conductores, que a su vez van fijados al anillo con aislamiento entre sí.

Los bulones portaescobillas de igual polaridad van unidos eléctricamente entre sí. Los extremos de devanado necesarios para el conexionado de la máquina se llevan a bornes accesibles desde el exterior. Por lo general éstos van dentro de cajas de bornes.

Figura 1. Máquina de CD con polos auxiliares o de conmutación.

CONMUTACION DE CORRIENTE

En una máquina de corriente continua en funcionamiento se van cortocircuitando momentáneamente las bobinas de inducido situadas bajo las escobillas. Cuando por el devanado del inducido pasa una corriente, en las bobinas cortocircuitadas se producen dos tensiones que deben ser contrarrestadas por una tercera resultante del campo principal, si la conmutación de corriente tiene lugar de forma perfecta.

Tras el cortocircuito de las escobillas, la corriente I de cada una de las espiras toma el sentido opuesto, es decir, que se ha producido la conmutación de la corriente. Cada bobina de corriente tiene una cierta dispersión de inductancia L. Esto da lugar durante la conmutación de corriente a la aparición de la llamada tensión reactiva Er = - L · dl/dt. Esta se opone a toda variación de corriente, y por tanto, dificulta la conmutación de corriente. Ahora bien, la bobina cortocircuitada se mueve también dentro del campo transversal de inducido, generando en él una f.e.m. Eq si no se han tomado medidas para su eliminación local en la zona de conmutación, como era normal en las máquinas antiguas Eq no sólo frena la conmutación de corriente, sino que, muy al contrario, permite un fuerte aumento de la corriente en el conductor.

Si por la variación de la posición de las escobillas se llevan ambos extremos de la bobina conmutada a la zona del campo principal, como consecuencia del movimiento del conductor, éste inducirá una tensión adicional, que se designará con EH Mientras que Er actúa de forma freno y Eq incluso contrarresta la conmutación de corriente, EH puede influirse de tal forma mediante una variación de las escobillas respecto a medida y dirección correctas, que por esta tensión se vea acelerada la conmutación de corriente. Si estas tres tensiones se contrarrestan tendrá lugar una buena conmutación.

Antes toda variación de carga ocasionaba según esto una modificación de la posición de las escobillas, que en el generador tenían que desplazarse en el sentido de giro y en el motor en sentido contrario. Por esta razón, era preferible emplear escobillas fijas y conseguir un campo dependiente de la carga en la zona de conmutación, al igual que ocurre casi sin excepción en todas las máquinas actuales.

Estas máquinas llevan entre los polos principales otros auxiliares, por cuyo devanado pasa la corriente de inducido. El número de espiras se elige de forma tal que el campo transversal de inducido primitivo bajo estos polos auxiliares no sólo desaparezca, sino que se produzca el llamado campo auxiliar de sentido inverso. Por consiguiente, el devanado de polos auxiliares debe actuar en forma sobrecompensadora. Así, pues, en máquinas con polos auxiliares bajo los que se deslizan los extremos de las bobinas de inducido cortocircuitadas, las escobillas no precisan ya desplazarse en uno u otro sentido con vistas a mejorar la conmutación en carga En la bobina cortocircuitada de conmutación sólo se producen dos tensiones, con independencia del efecto inductivo opuesto de las bobinas de conmutación simultánea, a saber, la ya citada tensión reactiva Er, que es atribuible a la variación del flujo disperso de las ranuras y el cual intenta frenar la conmutación de corriente, y la tensión EH, producida por el movimiento dentro del campo auxiliar, que acelera el proceso de conmutación. La tensión reactiva Er y la de conmutación Ew son de sentido opuesto y se contrarrestan en su mayor parte.

Pero en la zona de carga nominal se tiende a hacer la tensión de conmutación algo superior a la reactiva, a fin de que en caso de sobrecarga los polos auxiliares garanticen una perfecta conmutación sin retardo, a pesar de la curvatura de la característica de magnetización.

Hay que tener en cuenta la necesidad de una proporcionalidad lo mejor posible y sin retardo entre la corriente de inducido y el flujo de los polos auxiliares. A continuación se hará referencia a algunas medidas necesarias para ello. En el banco de pruebas se determinará exactamente la intensidad necesaria del campo auxiliar. Generalmente la adaptación óptima a este valor tiene lugar mediante la variación del entrehierro de los polos auxiliares: esta adaptación es uno de los cometidos principales del banco de pruebas, especialmente en máquinas de fabricación individual.

Suplementos de chapa convenientemente preparados y que una vez retirados los tornillos de fijación de los polos pueden introducirse o retirarse fácilmente, permiten en un tiempo breve la variación necesaria del entrehierro, a menudo sin desmontar el inducido.

Para un primer enjuiciamiento de la calidad de la conmutación el ingeniero del banco de pruebas observa las escobillas, en las que en determinados casos podrán observarse chisporroteos. El curso de la tensión de transición registrada en los ensayos de conmutación, es decir, el llamado potencial de las escobillas medido entre el canto de entrada y el de salida de la escobilla, generalmente indica la necesidad de un refuerzo del campo de polos auxiliares en caso de una tendencia creciente y de un debilitamiento del mismo si esta tendencia es decreciente. Otras conclusiones cuantitativas pueden obtenerse de las llamadas curvas límite de la conmutación de corriente. Para su registro, mediante variación de la corriente de polos auxiliares IW, por suma o resta de una corriente auxiliar, se determina para distintos valores de la corriente de inducido IA el límite superior e inferior del margen exento de chisporroteo, que luego se representa por dos curvas IW / IA = f ( IA ) o bien ( IW - IA ) / IA = f(IA ).

En máquinas de corriente continua grandes, que trabajan con debilitamiento de campo para elevar sus revoluciones, en ocasiones son necesarias medidas adicionales especiales, a fin de lograr una conmutación satisfactoria incluso a la máxima velocidad.

Desde la introducción de los polos auxiliares ya no es decisiva básicamente la tensión reactiva Er en sí, en lo que respecta a la conmutación, sino la diferencia entre la tensión Ew y Er producida por el campo auxiliar y conocido como tensión residual Por este motivo, tiene especial influencia sobre la calidad de la conmutación la distribución local adecuada del campo auxiliar bajo sus zapatas polares, adaptada al devanado del inducido.

Mediante la determinación del paso más conveniente del devanado se logra que los conductores de la chapa superior o inferior de una ranura no participen al mismo tiempo en la conmutación.

Condiciones particularmente favorables se tienen en los llamados devanados de inducido escalonados, que van dotados con bobinas de distinta amplitud. El tipo y escalonamiento del devanado tiene una cierta influencia sobre la anchura de la zona de conmutación y, por tanto, sobre el margen de cortocircuito de cada una de las bobinas de inducido.

Además es de capital importancia la anchura de las escobillas, para cuya determinación es preciso tener en cuenta determinadas leyes, en las que también entran en consideración las dimensiones de la máquina. Ocasionalmente se acude a un escalonamiento de las escobillas para poder elegir a voluntad, dentro de ciertos limites, la anchura de solapamiento de las delgas, a pesar del empleo de escobillas con dimensiones normalizadas. Una reducción de la superficie de contacto de la escobilla da lugar a un aumento de la tensión reactiva, Por el contrario, un ensanchamiento de su superficie de contacto reduce esta tensión. Por consiguiente, la eficacia de un campo auxiliar invariable puede debilitarse en el primer caso y reforzarse en el segundo. Por esta razón, dentro de estrechos márgenes es posible y también usual realizar un escalonamiento de las escobillas en lugar de introducir pequeñas correcciones del entrehierro debajo del polo auxiliar. Para evitar en lo posible, incluso en el margen de sobrecargas, una saturación del circuito magnético del flujo auxiliar, del que una gran parte es el flujo disperso, los núcleos de los polos auxiliares llevan un segundo entrehierro entre el núcleo y el yugo con el cual se prevén, particularmente las grandes máquinas, actúa también de forma favorable, ya que reduce el flujo disperso auxiliar. Este entrehierro se rellena con cartón o con otro material antimagnético v en ningún caso debe puentearse magnéticamente mediante tornillos de hierro.

La necesaria proporcionalidad entre la corriente de inducido y el campo auxiliar puede verse perturbada por corrientes parásitas que pueden producirse en el hierro como consecuencia de variaciones rápidas de la intensidad. Las actuales máquinas de continua se ven sometidas a menudo a estos choques de corriente. Los tiempos cortos de inversión en accionamientos reversibles, la alta velocidad de regulación o la tensión con armónicos producen frecuentemente variaciones sensibles y rápidas en el tiempo de la corriente, en contra de lo que antiguamente se entendía bajo el concepto de corriente continua. Un oscilograma que fue tomado durante un proceso de laminación normal, servirá como ejemplo para caracterizar las condiciones de servicio de un motor reversible grande. Es consecuencia de este desarrollo el hecho de que en la construcción de su estator se adopten medidas y consideraciones, que antes sólo se consideraban necesarias en las máquinas de alterna y en el inducido de las máquinas de corriente continua. Dentro de estas medidas está, además de la ya citada construcción de los polos auxiliares en forma de chapas apiladas, emplear el mismo tipo de construcción para el yugo. Mediante el aislamiento de los remaches se trata de lograr una desamortiguación de todos los circuitos del flujo y por medio de un ranurado de las placas finales y medidas similares evitar la aparición de vías internas de cortocircuito. Una buena coordinación de medidas especiales en el cálculo y construcción de la máquina de acuerdo con las exigencias del lado de regulación y control garantizan un perfecto comportamiento posterior en servicio. Esto hay que considerarlo cuando ocasionalmente se piense en el empleo de máquinas antiguas en instalaciones modernas.

Puesto que el campo auxiliar sólo existe dentro de la zona de conmutación y únicamente en ella influye el campo transversal de inducido, en caso de una fuerte distorsión del campo principal por parte de la corriente que pasa por el inducido, habrá que temer otras medidas, o de lo contrario, el aumento de la tensión máxima alcanzara un valor crítico e, incluso, se sobrepasará éste.

En este caso la mejor ayuda es el devanado de compensación, que resulta de introducir en las ranuras de la zapata polar principal una parte de espiras del polo auxiliar convenientemente bobinadas. El flujo específico del devanado de compensación se hace casi igual al del inducido, con lo cual se ve aumentada su acción magnética en la zona de los polos principales. La figura 2 muestra el arreglo para ese bobinado de compensación.

Figura 2. Máquina de CD con polos de compensación, los cuales se encuentran insertados en el estator. Éstos anulan el flujo ocasionado por el inducido.

En el caso de máquinas pequeñas y medias a menudo es suficiente con reducir la distorsión del campo mediante un aumento del entrehierro que se extiende desde el centro del polo a los puntos del mismo.

El ascenso de la tensión de delgas debajo de uno de los cantos polares puede reducirse a base de permitir la saturación anticipada a voluntad del mismo, por ejemplo, mediante la correspondiente configuración o estratificado de las chapas polares.

Si en máquinas pequeñas sin compensar no son suficientes estas medidas, habrá que elegir una maquina mayor con flujo especifico de inducido bajo. De todos modos, con-vendrá analizar si no resulta más económica la máquina pequeña compensada. Si el accionamiento ha de acelerarse y decelerarse frecuentemente, siempre es preferible la ejecución compensada, debido a que en ella el motor tiene el menor diámetro de inducido y momento da inercia.

Las máquinas grandes llevan un devanado de compensación desplazado en sentido contrario al giro, que al mismo tiempo tiene el efecto de un devanado de compensación, dependiendo del alternado de sus ranuras. La curva de revoluciones de tales motores tiene un trazado recto, que garantiza un régimen estable en todo el margen de carga. Este tipo de máquinas son particularmente idóneas para el funcionamiento en paralelo regulado con otros motores. Los colectores deben ser perfectamente cilíndricos y la distribución de delgas y escobillas debe concordar exactamente. Para un perfecto asiento, las escobillas deben tener la presión prescrita dentro del soporte. Deben apoyar sobre el colector con toda su superficie, por lo que se las lija. Esto hay que tenerla muy en cuenta al cambiar las escobillas. Bajo estas condiciones y con campo auxiliar correctamente calculado, las escobillas de carbón puro normales proporcionan una conmutación perfecta.

Ahora bien, en casos excepcionales son necesarias medidas especiales, por ejemplo, si el aire de ventilación contiene gases atacantes o si, como consecuencia de sobrecargas muy altas de choque, se produce un chisporroteo periférico momentáneo en los cantos de las escobillas.

En estos casos se han acreditado las escobillas de grafito, que por el solo hecho de su elevada resistencia interna se mejora ya la conmutación y con su efecto limpiador elimina las posibles pequeñas manchas que puedan aparecer en la superficie del colector. En el caso de una velocidad periférica muy elevada del colector se utiliza con éxito el portaescobillas tandem, que llevan dos escobillas de frotación sucesiva en sentido periférico. Para ello se subdivide el bloque grande de carbón utilizado en otro caso, obteniendo una superficie de contacto en ambas escobillas individuales. Otra mejora del desplazamiento mecánico de las escobillas consiste en la colocación inclinada del portaescobillas, recurso al que se acude con frecuencia.

Las características físicas favorables de las escobillas de carbón son su elevada elasticidad, suficiente contenido en partículas duras de carbono y bajo rozamiento, que por otra parte decrece con el paso de la corriente. No es posible asociar en igual medida estas tres características de material; no se puede asociar simultáneamente una gran elasticidad y partes integrantes duras con un bajo desgaste, máxime debiendo tener en cuenta también el desgaste de escobillas y colector.

El campo de conmutación deberá ser tanto más débil cuanto mayor sea el contenido en partículas duras, y, por tanto, la resistencia específica de las escobillas. Sin embargo, para colectores con alta velocidad periférica se tiende a emplear escobillas elásticas de grafito natural o electrolítico.

Para máquinas de baja tensión o con condiciones favorables de conmutación de corriente entran en consideración escobillas metálicas duras con reducida resistencia de paso, que permiten una alta densidad de corriente.

En casos especiales, para máquinas de continua alimentada con tensión de fuerte ondulación y en las que con frecuencia se produce un fuerte ascenso de la corriente, se eligen escobillas con alta resistencia transversal. Para ello, se hace uso de las experiencias con motores monofásicos de colector y se utilizan escobillas estratificadas, constituidas por dos o más capas pegadas y aisladas entre si.

La corriente circula desde los bulones o paralelas de las escobillas a éstas, pasando por las trencillas de cobre, que van remachadas o adosadas por sinterización a un extremo de las escobillas, llevando en el otro extremo terminales o bridas. Para facilitar al usuario la sustitución de las escobillas se emplean éstas a veces sin trencilla. Debido a la caída de tensión entre la escobilla y el dedo de presión del soporte se producen unas pérdidas adicionales, que originan un aumento apreciable del calentamiento de las escobillas y del colector.

Por ello, en máquinas con colector que trabajan al límite del calentamiento admisible y en máquinas con fuertes golpes de carga o vibraciones, sólo se podrán utilizar escobillas sin trencilla, es decir, sin armadura después de detallados ensayos de servicio.

De todos modos, siempre se presentarán ocasiones en las máquinas que tengan que trabajar durante mucho tiempo con poca carga. Particularmente con aire húmedo pueden producirse en estos casos estrías en el colector. Estas circunstancias se presentan, entre otros,, en los accionamientos para la industria papelera. Una ayuda puede consistir en reducir el número de escobillas, con lo que aumenta la densidad especifica de corriente, así como en la elección de una escobilla más blanda, que tiene trabazón más denso.

Las máquinas cerradas con aislamiento de silicona, cuyos componentes de bajo valor molecular desprendidos pueden depositarse sobre el colector, adhiriéndose a su superficie, se equipan con escobillas resistentes a la silicona, ya que escobillas normales sufrirían un desgaste excesivo.

Para máquinas que trabajan en ambiente conteniendo aceite se han desarrollado escobillas resistentes a la grasa.

En este caso habrá que deducir qué tipo y ejecución de escobilla es la más favorable, a fin de lograr el mejor resultado general respecto a la conmutación y desgaste. Al sustituir las escobillas hay que conservar básicamente la calidad.seleccionada por el fabricante de la máquina tras muchas consideraciones. Ahora bien, en algunos casos, no es posible saber con suficiente exactitud las condiciones atmosféricas, etc., que van a reinar en el lugar de emplazamiento, por lo que un cambio de la calidad de las escobillas en el lugar del montaje puede dar un mejor resultado. Pero deberá haber máquinas con escobillas de distinta calidad, ya que esto daría lugar a dificultades en la mayoría de los casos.

Construcción de la máquina de corriente continua

ESTATOR Y SU DEVANADO

El estator consta del yugo, polos principales y polos auxiliares con sus correspondientes devanados, que en las máquinas que existe peligro de deformación del campo, se complementan con un devanado de compensación El yugo, cuya sección fundamentalmente rectangular viene determinada por el flujo magnético, es por lo general de acero laminado soldado, que posee buenas características magnéticas y muestra una contextura uniforme.

Las patas de la carcasa de acero plano se sueldan al yugo mediante nervios de chapa. Si ha de aprovecharse al máximo el espacio disponible, por ejemplo, en motores para ferrocarriles y grúas, así como en ciertos motores, para trenes de laminación y acerías, o bien si las máquinas cerradas han de poseer una mayor superficie se huye de la forma anular del yugo. En este caso se construye éste de fundición de acero y recibe, por ejemplo, la forma octogonal, llevando a ambos lados prolongaciones, que bien sirven para el alojamiento de escudos de cojinetes o constituyen directamente los escudos.

El taladro del yugo cilíndrico se tornea en la ejecución de acero laminado y de fundición de forma lisa. Por el contrario, la carcasa de fundición octogonal lleva resaltes para los polos principales y auxiliares a los que se atornillan éstos, mientras que el resto de las superficies interiores de la carcasa quedan sin retocar. En casos especiales, por ejemplo, en motores de tracción o de laminación y en máquinas para la construcción naval, el yugo es de construcción semipartida para facilitar el desmontado del inducido o, en grandes máquinas, para hacer factible su transporte.

El polo principal está construido generalmente con chapas laminadas de 1 ó. 1,5 mm de espesor remachadas entre sí. Se le atornilla al yugo sobre suplementos de finas chapas distanciadoras. Por intercalación o eliminación de chapas puede variarse el entrehierro entre el polo y el inducido.

En máquinas compensadas la zapata polar lleva ranuras para el alojamiento del devanado de compensación. Los polos auxiliares de pequeñas máquinas son a menudo de acero laminado macizo. En máquinas con fuertes y rápidas variaciones de corriente y en grandes unidades se construyen a base de chapa. También estos polos de chapas apiladas llevan un suplemento de chapas distanciadoras de material magnético o antimagnético, en el caso de un entrehierro doble de polos auxiliares. Para la fijación del devanado de los polos auxiliares, en pequeñas máquinas se atornilla a aquellos de material macizo una zapata. Los polos auxiliares de chapas apiladas no llevan zapata; las bobinas se fijan aquí mediante flejes o angulares antimagnéticos.

Los devanados de los polos auxiliares se bobinan en forma autoportante y en máquinas pequeñas se aíslan según clase F, en las máquinas de tipo medio y grande según clase B o F, de acuerdo con las normas VDE 0530, Parte 1/1.69. Mediante zunchado, embebido y calentado obtienen una alta resistencia mecánica. Sobre el suplemento de un faldón de poliéster, micanita o amianto se les cala sobre los núcleos polares, y con bridas aisladas de aceso se les fija radialmente a las zapatas polares y al yugo. En casos especiales, unas chavetas se encargan de un cierto prensado, para garantizar un asentamiento sólido de las bobinas ante eventuales oscilaciones del aislamiento, vibraciones del fundamento o utilización de las máquinas en vehículos.

En grandes máquinas la bobina principal se subdivide en varias bobinas de disco, entre les que se montan piezas distanciadoras. De esta forma se aumentan las superficies y se establecen canales de aire, con lo cual se mejora la refrigeración.

Los polos de motores de tracción y motores auxiliares de trenes de laminación de alta solicitación mecánica y térmica llevan a menudo bobinas aisladas con cintas de fibra de vidrio y mica fina, impregnadas en resina sintética antitérmica. Estas bobinas se adosan a los núcleos polares rellenando los huecos con resina sintética. Mediante esta construcción queda garantizada una buena disipación del calor y una seguridad contra la suciedad, así como una alta resistencia contra las vibraciones.

En máquinas especiales, el polo principal puede estar constituido por un imán permanente con un devanado únicamente para el premagnetizado tras el montaje del inducido. En tales casos, no se precisa corriente alguna de excitación durante el servicio y, por consiguiente, no se produce ninguna pérdida de excitación. Las máquinas con tales polos de imán permanente se pueden construir en dimensiones muy reducidas, puesto que el inducido puede aprovecharse mucho más que en las otras. El material utilizado para este tipo de polos suele ser de acero magnético Al Ni Co (material de magnetismo permanente),

El devanado de polos auxiliares recorrido por la corriente de inducido es de alambre perfilado grueso o de cobre plano. Con frecuencia la bobina enrollada al desnudo va fijada sobre el núcleo polar auxiliar aislado - sobre suplementos de piezas distanciadoras -, por medio de travesaños o cintas en el núcleo polar; con ello se logra una mayor superficie, es decir, una mejor refrigeración.

INDUCIDO Y SU DEVANADO

En máquinas pequeñas y medianas (hasta una potencia de unos 200 kW), las chapas de inducido guiadas por una chaveta se apilan directamente sobre el eje, sujetándolas axialmente por medio de dos anillos de presión. El paquete de chapas del inducido para elevado número de revoluciones o para servicio ferroviario, de choque o de inversión se cala en caliente sobre el eje reforzado, para garantizar una unión segura con el eje; En inducidos mayores entre el paquete de chapas y el eje se encuentra el llamado cuerpo de inducido, de fundición o de acero laminado.

En grandes máquinas, con vistas a las dimensiones de los paneles de chapa suministrarles, el paquete de chapas de inducido está constituido por segmentos solapados. Para evitar asimetrías magnéticas, las zonas dc solapa-miento se distribuyen uniformemente sobre todo el perímetro. La concentración mecánica de las chapas tiene lugar mediante bulones que van lo más cerca posible a sus cantos interiores.

Para la transmisión del par de giro entre el paquete de chapas y el cuerpo de inducido normalmente se prevén chavetas. Las máquinas de alta solicitación como, por ejemplo, motores pesados de laminación, llevan unos chaveteros muy bien ajustados y asegurados.

El paquete de chapa está subdividido axialmente en paquetes individuales de 50 u 80 mm de anchura, mediante ranuras de un ancho de 10 mm; estas separaciones se mantienen abiertas por medio de piezas distanciadoras fijadas a las chapas. Estas actúan al mismo tiempo como ventiladores radiales e impulsan el aire de ventilación hacia la carcasa, absorbiendo éste a través de taladros axiales del paquete de chapas o por la abertura de chapa situada sobre el cubo en forma de estrella.

El devanado de inducido consta de bobinas construidas a máquina, perfectamente aisladas e impregnadas. El devanado de pequeñas máquinas está constituido por bobinas de hilo. Las grandes, generalmente, llevan un devanado de barras. Las ranuras se cierran en máquinas de la clase F y H con cuñas trapezoidales de madera o cartón, o bien con fibra o tela de vidrio duro. Las cabezas de bobina que sobresalen del paquete de chapa se aseguran por medio de zunchados de cable de alta calidad aplicados con el correspondiente pre-tensado, para contrarrestar las fuerzas centrífugas que puedan producirse. En grandes máquinas se utilizan alambres de acero antimagnético o de bronce, con vistas a las pérdidas. Ultimamente, además de los zunchados metálicos se utilizan bandajes de fibra de vidrio con resinas sintéticas, que se aplican en frío bajo tensado previo, y luego en el horno se les endurece, constituyendo un cuerpo único endurecido perfectamente aislado. Se ha de prestar especial atención a que el devanado rotativo vaya fijado de forma segura, tanto axial como tangencialmente, con buen aislamiento al soporte del devanado, ya que al menor desplazamiento de las piezas que constituyen el devanado originan desequilibrios perturbadores en la máquina.

Las máquinas con devanados de lazo llevan conexiones de equilibrado para evitar las corrientes de compensación, que podrían originar una sobrecarga indeseable de las escobillas y una elevación del calentamiento. Estas conexiones suelen aplicarse por lo general en el lado del colector.

COLECTOR Y ESCOBILLAS

El colector consta de delgas de cobre electrolítico, aisladas entre sí por separadores de micanita. Forma un cuerpo anular estratificado en todo el perímetro, que va aislado respecto a las piezas soporte. Para evitar vibraciones posteriores por solicitaciones térmicas o mecánicas y para conferirle mayor estabilidad mecánica, se trabaja con micanita especial con un reducido contenido en conglomerante del 3 % para las láminas aislantes y del 5 % para el aislamiento del cuerpo.

De acuerdo con la aplicación, se diferencian cinco tipos básicos de construcción de colectores:

-

Colector de cola de milano simple.

-

Colector de cola de milano doble.

-

Colector suspendido o de membrana.

-

Colector cónico.

-

Colector de material prensado.

El cuerpo anular del colector de cola de milano, tras un prensado radial cuidadoso, se le tornea en forma de cola de milano por ambos extremos y se le sujeta con un anillo aislante de la forma correspondiente. En colectores largos de alta velocidad periférica, a veces es necesario emplear un colector de cola de milano doble debido a la muy alta solicitación.

El colector suspendido o de membrana se utiliza en máquinas de muy altas revoluciones, por ejemplo, en turbogeneradores o máquinas de vaivén. El cuerpo anular, que es sostenido radialmente con anillos de contracción, va fijado en el lado del devanado a un anillo soporte prensado al eje, mientras que el otro lado es guiado por un disco elástico (membrana) apoyado sobre el eje. Este permite una dilatación axial del colector, y reduce con ello la solicitación por efectos mecánicos y térmicos. Este tipo de construcción es efectivamente cara, pero satisface cualquier exigencia especial en relación con la resistencia. El colectos cónico surgió con motivo de la exigencia de un diámetro grande del eje y un diámetro pequeño del colector para velocidad periférica máxima. El cuerpo anular tiene en ambos extremos un taladro cónico. Se le soporta en sentido radial mediante anillos de contracción, en el lado del devanado se apoya en el eje cónico y se retiene con un anillo cónico.

El colector de material prensado posee un cuerpo soporte de conglomerado de resina sintética, en el que se funde el cuerpo formado por las delgas. Los suplementos previstos en el canto interior de las delgas de cobre aseguran la unión con el material prensado. Un casquillo de acero incrustado ofrece una transmisión directa de todo el colector con el eje. El colector de material prensado se utiliza fundamentalmente en pequeñas máquinas hasta un diámetro de colector de 200 mm.

La forma más simple de unión del colector con el devanado es por soldadura blanda de los extremos de los conductores a las delgas. Por el contrario, en máquinas de alta solicitación térmica, por ejemplo, de las clases de aislamiento F o H, se utiliza estaño con un punto de fusión superior a los 300ºc. En parte también se emplea soldadura dura o se suelda bajo atmósfera de gas. Si el diámetro del colector es mucho menor que el del inducido, las delgas se unen al devanado por banderolas soldadas. En caso de altas solicitaciones eléctricas y gran riesgo de depósito de suciedad, las banderolas del colector van acuñadas o se elige el llamado colector dentado, que ofrece una plena seguridad contra la penetración del polvo de carbón en el devanado de inducido y compensación. Este se emplea, por ejemplo, en motores de tracción, accionamientos auxiliares de trenes de laminación y en instalaciones de grúas.

La corriente de inducido se aplica al colector a través de tas escobillas. Los portaescobillas se conectan con un borne a los pernos o regletas conductores, que a su vez van fijados de forma aislante el puente de escobillas. Este puente puede girarse para el ajuste del eje de las escobillas, por ejemplo, en la posición neutra o en avance. Las escobillas deben estar adaptadas a las correspondientes condiciones de servicio: por esta razón, su calidad ha de seleccionarse con todo esmero.

PLACA DE CARACTERISTICAS

Según VDE 0530 -Prescripciones para máquinas eléctricas. Parte 1/1.69 -Generalidades., § 46, la máquina eléctrica de corriente continua, al igual que cualquier otra máquina ha de llevar una placa de características, que irá alojada de tal modo que sus datos puedan leerse incluso durante el servicio. Su disposición está normalizada por DIN 42.961/ 6.70 -Placas de características para máquinas eléctricas; Prescripciones.

Los datos más importantes son: nombre del fabricante, tipo, número y potencia de la máquina, que son ampliados por Ja tensión, corriente continua y revoluciones nominales. En máquinas de corriente continua vienen además los datos de tensión y corriente de excitación.

La placa de características que va unida solidariamente a la máquina permite la comprobación necesaria ocasionalmente durante el servicio de importantes datos de la máquina, así como dimensionar correctamente la acometida, el arrancador y el ajuste de campo.

Descargar

| Enviado por: | Ricardo Vargas |

| Idioma: | castellano |

| País: | Costa Rica |