Industria y Materiales

Industria: Materiales ferrosos y plásticos

Índice

Los metales ferrosos 2

Los metales no ferrosos 8

Los materiales plásticos 18

Las fibras textiles 23

Otros materiales de uso industrial 31

LOS METALES FERROSOS

1. HISTORIA

No se conoce con exactitud la fecha en que se descubrió la técnica de fundir mineral de hierro para producir un metal susceptible de ser utilizado. Los primeros utensilios de hierro descubiertos por los arqueólogos en Egipto datan del año 3000 a.C., y se sabe que antes de esa época se empleaban adornos de hierro. Los griegos ya conocían hacia el 1000 a.C. la técnica, de cierta complejidad, para endurecer armas de hierro mediante tratamiento térmico.

Las aleaciones producidas por los primeros artesanos del hierro (y, de hecho, todas las aleaciones de hierro fabricadas hasta el siglo XIV d.C.) se clasificarían en la actualidad como hierro forjado. Para producir esas aleaciones se calentaba una masa de mineral de hierro y carbón vegetal en un horno o forja con tiro forzado. Ese tratamiento reducía el mineral a una masa esponjosa de hierro metálico llena de una escoria formada por impurezas metálicas y cenizas de carbón vegetal. Esta esponja de hierro se retiraba mientras permanecía incandescente y se golpeaba con pesados martillos para expulsar la escoria y soldar y consolidar el hierro. El hierro producido en esas condiciones solía contener un 3% de partículas de escoria y un 0,1% de otras impurezas. En ocasiones esta técnica de fabricación producía accidentalmente auténtico acero en lugar de hierro forjado. Los artesanos del hierro aprendieron a fabricar acero calentando hierro forjado y carbón vegetal en recipientes de arcilla durante varios días, con lo que el hierro absorbía suficiente carbono para convertirse en acero auténtico.

Después del siglo XIV se aumentó el tamaño de los hornos utilizados para la fundición y se incrementó el tiro para forzar el paso de los gases de combustión por la carga o mezcla de materias primas. En estos hornos de mayor tamaño el mineral de hierro de la parte superior del horno se reducía a hierro metálico y a continuación absorbía más carbono como resultado de los gases que lo atravesaban. El producto de estos hornos era el llamado arrabio, una aleación que funde a una temperatura menor que el acero o el hierro forjado. El arrabio se refinaba después para fabricar acero.

La producción moderna de acero emplea altos hornos que son modelos perfeccionados de los usados antiguamente. El proceso de refinado del arrabio mediante chorros de aire se debe al inventor británico Henry Bessemer, que en 1855 desarrolló el horno o convertidor que lleva su nombre. Desde la década de 1960 funcionan varios minihornos que emplean electricidad para producir acero a partir de material de chatarra. Sin embargo, las grandes instalaciones de altos hornos continúan siendo esenciales para producir acero a partir de mineral de hierro.

2. SIDERURGIA

Siderurgia es la tecnología relacionada con la producción del hierro y sus aleaciones, en especial las que contienen un pequeño porcentaje de carbono, que constituyen los diferentes tipos de acero. A veces, las diferencias entre las distintas clases de hierro y acero resultan confusas por la nomenclatura empleada. En general, el acero es una aleación de hierro y carbono a la que suelen añadirse otros elementos. Algunas aleaciones denominadas `hierros' contienen más carbono que algunos aceros comerciales. El hierro de crisol abierto y el hierro forjado contienen un porcentaje de carbono de sólo unas centésimas. Los distintos tipos de acero contienen entre el 0,04 y el 2,25% de carbono. El hierro colado, el hierro colado maleable y el arrabio contienen entre un 2 y un 4% de carbono. Hay una forma especial de hierro maleable que no contiene casi carbono alguno. Para fabricar aleaciones de hierro y acero se emplea un tipo especial de aleaciones de hierro denominadas ferroaleaciones, que contienen entre un 20 y un 80% del elemento de aleación, que puede ser manganeso, silicio o cromo.

2.1 Obtención del mineral de hierro

El mineral de hierro se extrae de las minas. Se puede extraer en estado puro o combinado con otros elementos químicos.

De todo el mineral de hierro sólo se aprovecha para la industria dos tipos: los óxidos y el carbonato.

El primer tratamiento al que se debe someter el mineral de hierro es el llamado tratamiento preliminar, consiste en una trituración y molienda, seguida de una separación de la parte útil (mena), de la despreciable (ganga).

2.2 Obtención del carbón de coque

La misión del carbón de coque es:

-

Producir, por combustión, el calor necesario para las reacciones químicas de reducción (eliminación del oxígeno) así como fundir la mena dentro del horno alto.

-

Soportar las cargas dentro del horno alto

-

Producir un gas reductor (CO) que transforme los óxidos en arrabio.

-

Dar permeabilidad a la carga del horno alto y facilitar el paso del gas.

2.3 Preparación de los fundentes

En el mineral de hierro siempre quedan impurezas unidas al mineral que es preciso eliminar. Estas impurezas van a reaccionar químicamente con el fundente y formar la escoria, que flotará sobre el metal fundido.

La función principal del fundente, formado por piedra caliza, es la siguiente:

-

Bajar el punto de fusión de la ganga haciendo que la escoria se mantenga líquida.

-

Reaccionar químicamente con las impurezas (ganga) que contiene la mena, en el momento en que se encuentra en estado líquido dentro del horno alto, arrastrándolas hacia la parte superior, y formando lo que se denomina escoria.

2.4 Preparación de la carga

Las proporciones de materia prima que se introducen en el horno alto son:

Mineral de hierro.......................... 2Tm Carbón de coque........................... 1Tm Fundente (piedra caliza)............... 1/2Tm |

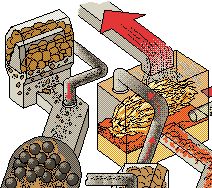

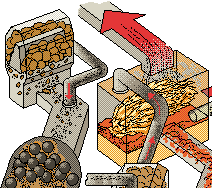

2.5 Funcionamiento del horno alto

Los hornos altos, una vez encendidos, están funcionando ininterrumpidamente hasta que sea necesario hacerles una reparación. Para evitar el escape de humos a la atmósfera en el momento de introducir las cargas por la parte superior, disponen de unos sistemas de apertura especiales.

A medida que baja la carga, su temperatura aumenta hasta que llega al etalaja donde se llegan a producir temperaturas del orden de 1650 ºC, suficientes para que el mineral de hierro (mena)se transforme en gotas de hierra que se depositan en el fondo (crisol), cuya temperatura ronda los 1600 ºC.

La caliza (fundente) reacciona químicamente con las impurezas formando la escoria, que flota sobre el hierro fundido, por el agujero, llamado bigotera o piquera de escoria, se extrae. Esta escoria se utiliza como fertilizante, ya que es muy rica en potasio, y en la fabricación de cementos.

Periódicamente se vacía el crisol por un orificio practicado en la parte baja del mismo, la piquera de arrabio. El hierro líquido (arrabio) se conduce por unas regueras de arena hasta colarlo en las cucharas que permiten conservar el calor del caldo durante el transporte o durante los tiempos de espera.

El arrabio posee exceso de impurezas tale como el azufre, el fósforo, el sicilio, etc. que lo hacen demasiado frágil.

La solución consiste en eliminar esas impurezas en hornos especiales, los hornos de afinado.

2.6 Transporte del arrabio

E1 arrabio se vierte en la cuchara torpedo para conducirlo a dos sitios posibles:

-

A los hornos de afinado.

-

A la zona de lingoteras. Si no interesase transformar el arrabio en acero se llevaría aquí para solidificarlo.

Existen dos tipos de lingoteras:

-

Máquinas de colar. Consiste en una cinta transportadora de acero, con recipientes, en los que se van vertiendo el arrabio.

La cinta es larga y avanza lentamente, poco tiempo después el arrabio estará solidificado.

-

Lingoteras permanentes. Consisten en moldes en tronco de pirámide de base cuadrada, sin tapa ni fondo, en los que se introduce, por la parte superior, el arrabio y se deja solidificar. Para extraer el molde se tira de él hacia arriba.

2.7 Obtención del acero a partir de la chatarra

Además de chatarra es necesario la aportación de fundentes y ferro aleaciones, cuya misión es la de aportar nuevas propiedades a los aceros a obtener.

Para poder transformar la chatarra en acero es necesario fundirla en hornos especiales.

Los hornos más antiguos son:

-

El cubilete. En la actualidad ya casi no se emplean. La materia prima que se emplea es la chatarra.

-

El horno Martin-Siemens.

-

El convertidor Thomas y Bessemer. Se alimenta exclusivamente de arrabio. Para eliminar las impurezas, se suministra aire y / o oxígeno por la parte inferior del horno, que atraviesa todo el hierro líquido en sentido ascendente. La reacción química del oxígeno con las impurezas (oxidación) produce grandes desprendimientos de calor y fuertes llamaradas.

El horno más empleado en la actualidad para obtención de acero a partir de chatarra es el horno eléctrico.

Estos son los hornos de afinados de los aceros más empleados en la actualidad.

-

Convertidor o Procedimiento LD: utiliza como materia prima el arrabio procedente del horno alto.

-

Horno eléctrico: cuya materia prima siempre es chatarra seleccionada.

2.8 Colada del acero

Existen tres métodos:

-

Colada convencional

Consiste en verter el acero líquido sobre moldes con la forma de la pieza que se quiere obtener, se deja solidificar el metal y luego se extrae la pieza.

-

Colada sobre lingoteras

El acero líquido se introduce en el interior de lingoteras y una vez solidificado, el acero se extrae y se almacena hasta que se vaya a utilizar.

El llenado de las lingoteras se puede realizar de dos maneras posibles:

-

De manera directa (por arriba). La cuchara se coloca encima de la lingotera y se abre una boquilla que deja caer un chorro de acero líquido sobre la lingotera

-

Mediante sifón (por el fondo). La cuchara se sitúa sobre un conducto central y vertical del que parten unos canales horizontales de distribución a cada lingotera.

-

Colada continua

Se trata del procedimiento siderúrgico de más reciente invención y aplicación.

El proceso consiste en verter el acero líquido sobre un molde de fondo desplazable, cuya sección transversal tiene la forma geométrica del producto que se desea fabricar.

Las ventajas que aporta la colada continua son:

-

Eliminación de gastos tan importantes como lingoteras, preparación de desmoldeo, etc.

-

Importante reducción del consumo de energía, al no ser necesarios los hornos de recalentar los lingotes.

-

Disminución de la mono de obra necesaria respecto a la colada sobre lingoteras.

El proceso de colada continua implica menores costes de producción.

2.9 Horno de fosa

Como los lingotes se enfrían rápidamente en la superficie pero no en el interior, se colocan en hornos especiales donde se recalientan hasta conseguir que toda la masa se solidifique de forma uniforme.

2.10 Trenes de laminación

Una vez que el líquido se ha solidificado se lleva a una serie de trenes de laminación en caliente para darles la forma adecuada.

La laminación consiste en hacer pasar el material (acero al rojo vivo, pero solidificado) entre dos rodillos o cilindros que giran a la misma velocidad pero en sentido contrario. De esta manera se reduce la sección transversal, mediante la presión ejercida por éstos, alargando su longitud.

En la laminación se aprovecha la ductilidad y maleabilidad del acero, que aumenta a medida que lo hace la temperatura.

Se distinguen dos tipos de laminación:

-

Laminación en caliente: la temperatura del material a laminar está entre 800 y 1250 ºC.

-

Laminación en frío: cuando se hace a temperatura ambiente.

Dependiendo del producto a obtener cabe destacar los siguientes trenes de laminación:

-

Tren devastador

Este tren convierte los lingotes en:

-

Bloom (sección transversal cuadrada y de gran longitud)

-

Slab (sección transversal rectangular y gran longitud)

-

Tren de perfiles estructurales

Se utilizan blooms para obtener diferentes tipos de perfiles que serán empleados en la fabricación de maquinaria, estructuras de barcos y naves industriales, torres de transmisión eléctrica, etc.

-

Tren de bandas en caliente

Aquí se emplean los slabs para obtener chapa de distintos tamaños y espesores. Con objeto de mejorar las características de la chapa fabricada, se suele introducir en un tren de laminación en frío.

3. PRODUCTOS FÉRREOS

Se llaman productos ferrosos o férreos aquellos que se derivan del hierro, siendo éste el elemento predominante.

En una primera clasificación podemos distinguir cuatro tipos de productos férreos, dependiendo del tanto por ciento de carbono que contenga la aleación.

3.1 Clasificación

-

Hierros. Es un producto siderúrgico obtenido industrialmente, su porcentaje de hierro varía desde el 99,90% hasta el 99,99%. El hierro puro no suele tener muchas aplicaciones industriales, se emplea en electricidad y en electrónica (ferritas).

-

Aceros. Son aleaciones de hierro-carbono, cuyo porcentaje de carbono oscila entre el 0,03% y el 1,76%.

-

Clasificación de los aceros

-

Aceros no aleados

-

Aceros aleados o aceros especiales

-

Presentación comercial del acero

-

Barras. Se obtienen por laminación en caliente / frío. Si el diámetro de los redondos es menor de 5mm y tiene una gran amplitud se llaman alambres. Cuando el espesor de las pletinas es muy pequeño y tiene gran longitud se denominan flejes. Todos ellos se caracterizan por ser macizos (no huecos).

-

Perfiles. Se obtienen por laminación. Su longitud es de 5 a 12 metros.

-

Palastros. Son chapas laminadas, cuyas medidas oscilan entre 1 x 2 metros y 3 x 3 metros.

-

Fundiciones. Es una aleación hierro-carbono en la que el contenido de carbono está entre el 2 y el 6 por 100 (aprox.)

-

Gran resistencia a la oxidación y corrosión, en general.

-

Bajo peso específico.

-

Una resistencia mecánica aceptable, (menor que los férreos)

-

Buena conductividad eléctrica.

-

Metales no ferrosos pesados.

-

Metales no ferrosos ligeros.

-

Metales no ferrosos ultraligeros.

-

Aumentar la dureza y resistencia mecánica.

-

Disminuir el alargamiento y la conductividad eléctrica.

-

Disminuir el punto de fusión.

-

Empeorar la resistencia a la oxidación y a la corrosión.

-

Una vez extraída la bauxita de la mina, se transporta al lugar de transformación.

-

Se tritura y se muele en rodillos hasta convertirla en polvo.

-

Luego, se almacena en grandes silos, hasta que se necesita para su uso.

-

En un mezclador se introduce bauxita en polvo, sosa cáustica, cal y agua caliente (vapor saturado). Todo ello hace que la bauxita se disuelva en la sosa.

-

En el decantador se separan los residuos (óxidos que están en estado sólido y no fueron atacados por la sosa).

-

El intercambiador de calor permite eliminar el calor de la disolución y aprovecharlo para otros menesteres. Se añade agua para que en la cuba de precipitación se produzca la separación de la sosa del nueva material, llamado alúmina.

-

Cuba de precipitación. La alúmina se deposita en el fondo de la cuba.

-

El filtro permite separar la alúmina de la sosa. Esta última se recupera.

-

La alúmina se calienta hasta unos 1.200 ºC en un horno rotativo para eliminar la humedad.

-

En el refrigerador se enfría la alúmina hasta la temperatura ambiente.

-

Para obtener aluminio a través de la alúmina, se disuelve en criolita fundida (que protege al baño de la oxidación), a una temperatura de unos 1.000 ºC, y se la somete q un proceso de electrólisis que descompone el material en aluminio y oxígeno.

-

Maderas blandas. Corresponden a aquellos árboles de hoja perenne, de tipo resinoso, como el pino, el ciprés, el abeto, el cedro, etc.

-

Maderas duras. Proceden de aquellos árboles de hoja caduca, como es el caso del roble, el castaño, el nogal, el olmo, etc.

-

Descortezado. Cada uno de los troncos pasa sobre unos rodillos que los hacen girar continuamente arrancándoles toda su corteza. Esta no se tira, sino que se emplean como combustible, en jardinería o para la construcción de tableros duros.

-

Tronzado. Consiste en cortar los troncos a una longitud determinada, mediante sierras circulares. Si el tronco es de pequeño diámetro, pasara a la sección de desmenuzado donde se transforma en tablón de sección cuadrada. El aserrín que se obtiene se emplea para la fabricación de papel y tableros de aglomerado.

-

Aserrado. Tiene como misión la obtención de las tablas y tablones para uso industrial.

-

Secado. Antes de poder usar las tablas y tablones para la fabricación de objetos (mesas, sillas, puertas, etc.) es necesario reducir su grado de humedad hasta un valor inferior al 3 por 100. El proceso se suele realizar en dos fases:

-

Al aire libre. Apilando las tablas y tablones de manera que haya una buena ventilación. Cuando su humedad se ha reducido a un valor inferior al 15 por 100, se pasan a los hornos de secado

-

Mediante hornos de secado. Al eliminar casi toda el agua, se aumenta la resistencia y dureza de la madera

-

Cepillado. Tiene como objetivo principal eliminar cualquiera irregularidad y mejorar el aspecto final, dejándolo a la medida requerida.

-

Aglomerado o conglomerado. Esta compuesto por pequeñas virutas, fibras de madera y serrín (producto de los residuos de la madera) a lo que se ha añadido cola. Una vez mezclado se coloca sobre planchas de medidas normalizadas, presionándola fuertemente hasta que se haya secado. El contenido de madera es del orden del 90 por100.

-

Chapado. Consiste en encolar una lamina muy delgada de una madera cuyas fibras formen un atractivo dibujo, sobre una base de madera ordinaria, pero de suficiente calidad estructural.

-

Contrachapado. Cuando la chapa se aplica únicamente sobre un lado de la base, tiende a contraerse, dándola tablero una forma cóncava. Para evitarlo se coloca una chapa por cada lado.

-

Tableros DM o Tablex. Están constituidos por fibras de madera (que previamente se han desfibrado y eliminado la lignina que poseían) pegadas mediante resina sintética y fuertemente prensadas.

-

Alto coste, motivado tanto por el acceso complicado a las canteras como por la inversión y mantenimiento de la maquinaria empleada en su extracción y corte.

-

Su poca plasticidad y alta fragilidad.

-

Poca resistencia a tracción combinada con un peso especifico grande.

-

Materiales cerámicos porosos

-

Acelerar, añadiendo sulfato de potasio o alumbre potásico.

-

Retardar, con la adición de alcohol o aceites.

-

Portero. Se obtiene mezclando cemento en polvo con arena y agua hasta conseguir una masa espesa que se aplica y se deja fraguar.

-

Hormigón. Al hormigón, además de cemento en polvo, arena, se le añade grava. Tiene gran aplicación en la construcción para la fabricación de cimientos, forjados y columnas.

-

Hormigón armado. Se trata de un producto aglomerado compuesto por hormigón, reforzado con barras de acero. De esta forma, el acero soporta los esfuerzos de tracción, y el hormigón, los de comprensión.

-

Hormigón pretensado. Consiste en un hormigón armado cuyas barras han sido sometidas a un esfuerzo de tracción al mismo tiempo que fraguaba el hormigón.

LOS METALES NO FERROSOS

1. Introducción

El empleo de metales no ferrosos, como el oro y la plata o el cobre y sus aleaciones, eran ya utilizados antes del año 5000 a.C.

La importancia que tiene en la industria el uso de los metales no ferrosos es enorme, porque poseen una o varias propiedades que los hace insustituibles:

2. Clasificación de los metales no ferrosos

| Aquellos cuya densidad es igual o mayor de 5 kg/dm3: el cobre, el estaño, el plomo, el cinc, el níquel y el cromo. | |

| Aquellos cuya densidad está comprendida entre 2 y 5 kg/dm3: aluminio y titanio. | |

| Cuya densidad es menor de 2 kg/dm3: el berilio (elemento de aleación) y el magnesio. |

Todos estos metales no ferrosos, en estado puro, son blandos y poseen una resistencia mecánica bastante reducida. Para mejorar sus propiedades mecánicas, los metales puros suelen alearse con otros. De esta manera, los cambios así originados en muchos casos mejoran sustancialmente las propiedades del metal base e, incluso, se pueden obtener propiedades nuevas. Con las aleaciones se consigue, generalmente:

Metales no férreos ordenamos de mayor a menor aplicación:

| 1. Cobre, (junto con sus aleaciones: latón y bronce) | 5. Cinc. |

| 6. Níquel. | |

| 2. Aluminio. | 7. Cromo. |

| 3. Estaño, (casi siempre aleado). | 8. Titanio. |

| 4. Plomo. | 9. Magnesio. |

3. Cobre

El cobre con el símbolo Cu, es uno de los metales de mayor uso, de apariencia metálica y color pardo rojizo. El cobre es uno de los elementos de transición de la tabla periódica, y su número atómico es 29.

Aplicaciones y propiedades.

Su punto de fusión es de 1.083 °C, mientras que su punto de ebullición es de unos 2.567 °C, y tiene una densidad de 8,9 g/cm3. Su masa atómica es 63,546.

El cobre tiene una gran variedad de aplicaciones a causa de sus ventajosas propiedades, como son su elevada conductividad del calor y electricidad, la resistencia a la corrosión, así como su maleabilidad y ductilidad, además de su belleza. Debido a su extraordinaria conductividad, sólo superada por la plata, el uso más extendido del cobre se da en la industria eléctrica. Su ductilidad permite transformarlo en cables de cualquier diámetro, a partir de 0,025 mm. La resistencia a la tracción del alambre de cobre estirado es de unos 4.200 kg/cm2. Puede usarse tanto en cables y líneas de alta tensión exteriores como en el cableado eléctrico en interiores, cables de lámparas y maquinaria eléctrica en general: generadores, motores, reguladores, equipos de señalización, aparatos electromagnéticos y sistemas de comunicaciones.

Obtención del cobre:

Los yacimientos de cobre contienen generalmente concentraciones muy bajas del metal. Ésta es la causa de que muchas de las distintas fases de producción tengan por objeto la eliminación de impurezas. La Mena de cobre se tritura y se muele antes de ser introducida en una cámara de flotación, en la que el cobre se concentra en la superficie, mientras los fragmentos sobrantes se hunden. Las menas contienen de un 1% de cobre a un 12% .Después, el concentrado, que se denomina carga, se introduce en un horno de reverbero que separa más impurezas. Durante el proceso de fundición se consigue una pureza del 98% de cobre, se extraen los gases de desecho, y el material forma en el fondo del horno un charco de hierro y cobre fundidos, llamado mata. La capa anaranjada de metal impuro en la superficie de la mata es escoria, que se drena y extrae mientras la mata de cobre sigue su proceso en un convertidor. El cobre fundido del convertidor es moldeado, y debe ser refinado una vez más por electrólisis (obteniéndose barras con una pureza que supera el 99,9%) antes de utilizarse para la fabricación de productos como cables eléctricos y herramientas.

Aleaciones del cobre:

El cobre puro es blando. Las aleaciones de cobre, mucho más duras que el metal puro, presentan una mayor resistencia y por ello no pueden utilizarse en aplicaciones eléctricas. Su resistencia a la corrosión es casi tan buena como la del cobre puro y son de fácil manejo. Las dos aleaciones más importantes son el latón, una aleación con cinc, y el bronce, una aleación con estaño. A menudo, tanto el cinc como el estaño se funden en una misma aleación, haciendo difícil una diferenciación precisa entre el latón y el bronce. Ambos se emplean en grandes cantidades. También se usa el cobre en aleaciones con oro, plata y níquel, y es un componente importante en aleaciones como el monel, el bronce de cañón y la plata alemana o alpaca.

4. Estaño

Tiene el símbolo Sn, es un elemento metálico que fue utilizado desde la antigüedad. Pertenece al grupo 14 (o IV A) del sistema periódico y su número atómico es 50.

Características y estado natural:

El estaño es muy dúctil y maleable a 100 °C de temperatura y es atacado por los ácidos fuertes. Ordinariamente es un metal blanco plateado, pero a temperaturas por debajo de los 13 °C se transforma a menudo en una forma alotrópica (claramente distinta) conocida como estaño gris, que es un polvo amorfo de color grisáceo con una densidad relativa de 5,75. Debido al aspecto moteado de los objetos de estaño que sufren esta descomposición, a esta acción se la denomina comúnmente enfermedad del estaño o peste del estaño. Al doblar una barra de estaño ordinaria, ésta emite un sonido crepitante llamado grito del estaño, producido por la fricción de los cristales.

El estaño ocupa el lugar 49 entre los elementos de la corteza terrestre. El estaño ordinario tiene un punto de fusión de 232 °C, un punto de ebullición de 2.260 °C y una densidad relativa de 7,28. Su masa atómica es 118,69.

Obtención del estaño:

El mineral principal del estaño es la casiterita (o estaño vidrioso), SnO2. En la extracción de estaño, primero se muele y se lava el mineral para quitarle las impurezas, y luego se calcina para oxidar los sulfuros de hierro y de cobre. Después de un segundo lavado, se reduce el mineral con carbono en un horno de reverbero; el estaño fundido se recoge en la parte inferior y se moldea en bloques conocidos como estaño en lingotes. En esta forma, el estaño se vuelve a fundir a bajas temperaturas; las impurezas forman una masa infusible. El estaño también puede purificarse por electrólisis.

Aleaciones y aplicaciones del estaño:

El estaño es un metal muy utilizado en centenares de procesos industriales en todo el mundo. En forma de hojalata, se usa como capa protectora para recipientes de cobre, de otros metales utilizados para fabricar latas, y artículos similares. El estaño es importante en las aleaciones comunes de bronce (estaño y cobre), en la soldadura (estaño y plomo) y en el metal de imprenta (estaño, plomo y antimonio) (véase Metalistería). También se usa aleado con titanio en la industria aerospacial, y como ingrediente de algunos insecticidas. El sulfuro estaño (IV), conocido también como oro musivo, se usa en forma de polvo para broncear artículos de madera.

5. Plomo

Tiene el símbolo Pb (del latín plumbum, `plomo'), es un elemento metálico, denso, de color gris azulado. Es uno de los primeros metales conocidos. Su número atómico es 82, y se encuentra en el grupo 14 del sistema periódico. Hay referencias al plomo en el Antiguo Testamento, y ya lo empleaban los romanos para tuberías, aleado con estaño.

Características del plomo:

El plomo se encuentra ampliamente distribuido por todo el planeta en forma de galena, que es sulfuro de plomo. Ocupa el lugar 36 en abundancia entre los elementos de la corteza terrestre. El plomo es un metal blando, maleable y dúctil. Si se calienta lentamente puede hacerse pasar a través de agujeros anulares o troqueles. Presenta una baja resistencia a la tracción y es un mal conductor de la electricidad. Al hacer un corte, su superficie presenta un lustre plateado brillante, que se vuelve rápidamente de color gris azulado y opaco, característico de este metal. Tiene un punto de fusión de 328 °C, un punto de ebullición de 1.740 °C y una densidad relativa de 11,34. Su masa atómica es 207,20.

El plomo se presenta en la naturaleza en ocho formas isotópicas: cuatro de ellas son estables y las otras cuatro son radiactivas. Los isótopos estables plomo 206, plomo 207 y plomo 208 son, respectivamente, los productos finales de las series de descomposición radiactiva del uranio, actinio y torio. El plomo 204, también estable, no tiene precursores radiactivos naturales.

Obtención del plomo:

La extracción del plomo de la galena se lleva a cabo por calcinación de la mena, convirtiéndola en óxido y reduciendo el óxido con coque en altos hornos. Otro método consiste en calcinar la mena en un horno de reverbero hasta que parte del sulfuro de plomo se transforma en óxido de plomo y sulfato de plomo. Se elimina el aporte de aire al horno y se eleva la temperatura, reaccionando el sulfuro de plomo original con el sulfato y el óxido de plomo, para formar plomo metálico y dióxido de azufre.

Una fuente importante de obtención de plomo son los materiales de desecho industriales, que se recuperan y funden. Debido a que la galena contiene normalmente otros metales, el plomo en bruto obtenido por procesos de fundición suele tener impurezas como cobre, cinc, plata y oro. La recuperación de metales preciosos de las menas de plomo es a menudo tan importante como la extracción del plomo en sí. El oro y la plata se recuperan por el proceso de Parkes, en el cual al plomo fundido, junto con sus impurezas, se le añade una pequeña cantidad de cinc. Esta aleación fundida aflora a la superficie del plomo en forma de una capa fácilmente separable, extrayendo el cinc del oro o de la plata por destilación. El plomo en bruto suele purificarse removiendo plomo fundido en presencia de aire. Los óxidos de las impurezas metálicas suben a la superficie y se eliminan. El plomo más puro se obtiene refinando electrolíticamente.

Aplicaciones y aleaciones del plomo:

El plomo se emplea en grandes cantidades en la fabricación de baterías y en el revestimiento de cables eléctricos. También se utiliza industrialmente en las redes de tuberías, tanques y aparatos de rayos X. Debido a su elevada densidad y propiedades nucleares, se usa como blindaje protector de materiales radiactivos. Entre las numerosas aleaciones de plomo se encuentran las soldaduras, el metal tipográfico y diversos cojinetes metálicos. Una gran parte del plomo se emplea en forma de compuestos, sobre todo en pinturas y pigmentos.

6. Cinc

Tiene el símbolo Zn, elemento metálico blanco azulado que tiene muchas aplicaciones industriales. El cinc es uno de los elementos de transición del sistema periódico; su número atómico es 30. Los minerales de cinc se conocen desde hace mucho tiempo, pero el cinc no fue reconocido como elemento hasta 1746, cuando el químico alemán Andreas Sigismund Marggraf aisló el metal puro calentando calamina y carbón de leña.

Características:

El cinc puro es un metal cristalino, insoluble en agua caliente y fría, y soluble en alcohol, en los ácidos y en los álcalis. Es extremadamente frágil a temperaturas ordinarias, pero se vuelve maleable entre los 120 y los 150 °C, y se lamina fácilmente al pasarlo entre rodillos calientes. No es atacado por el aire seco, pero en aire húmedo se oxida, cubriéndose con una película carbonada que lo protege de una posterior corrosión. Tiene un punto de fusión de 420 °C, un punto de ebullición de 907 °C y una densidad relativa de 7,14. Su masa atómica es 65,38.

Obtención del cinc:

Ocupa el lugar 24 en abundancia entre los elementos de la corteza terrestre. No existe libre en la naturaleza, sino que se encuentra como óxido de cinc (ZnO) en el mineral cincita y como silicato de cinc (2ZnO·SiO2H2O) en la hemimorfita. También se encuentra como carbonato de cinc (ZnCO3) en el mineral esmitsonita, como óxido mixto de hierro y cinc (Zn(FeO2)O2) en la franklinita, y como sulfuro de cinc (ZnS) en la esfalerita, o blenda de cinc. Las menas utilizadas más comúnmente como fuente de cinc son la esmitsonita y la esfalerita.

El primer paso en el proceso metalúrgico es transformar los minerales en óxidos, sometiéndolos a altas temperaturas. Después se reducen los óxidos con carbono en un horno eléctrico y el cinc hierve y se destila en la retorta, en donde tiene lugar la reducción. El cinc obtenido por destilación contiene pequeñas cantidades de hierro, arsénico, cadmio y plomo, y es conocido en metalurgia como peltre. En otro método de refinarlo, los minerales se calcinan y se lixivian con ácido sulfúrico. Después de separar las impurezas, la disolución se electroliza. El cinc electrolítico es puro y tiene cualidades superiores como, por ejemplo, una mayor resistencia a la corrosión.

Aleaciones del cinc y aplicaciones más importantes:

El metal se usa principalmente como capa protectora o galvanizador para el hierro y el acero, y como componente de distintas aleaciones, especialmente del latón, plata alemana y zamark. También se utiliza en las placas de las pilas (baterías) eléctricas secas, y en las fundiciones a troquel. El óxido de cinc, conocido como cinc blanco, se usa como pigmento en pintura, en colorantes, conservantes de la madera y pegamentos, también, en la elaboración de bronceadores. También se utiliza como rellenador en llantas de goma y como pomada antiséptica en medicina. El cloruro de cinc se usa para preservar la madera y como fluido soldador. El sulfuro de cinc es útil en aplicaciones relacionadas con la electroluminiscencia, la fotoconductividad, la semiconductividad y otros usos electrónicos; se utiliza en los tubos de las pantallas de televisión y en los recubrimientos fluorescentes.

7. Otros metales no ferrosos

7.1. Cromo

El cromo tiene el símbolo Cr, es un elemento metálico de color gris, puede presentar un intenso brillo. Es un elemento de transición del sistema periódico y su número atómico es el 24.

Características:

El cromo es un elemento común. Su masa atómica es 51,996; su punto de fusión es de 1.857 °C, y su punto de ebullición de 2.672 °C y su densidad 7,2 g/cm3.

El cromo puede reemplazar al aluminio o al hierro en muchos minerales a los que da sus exclusivos colores. Muchas gemas preciosas deben su color a la presencia de cromo. Los minerales aptos para su manipulación son poco comunes; la cromita (FeCr2O4) el más importante.

Aplicaciones y aleaciones de cromo:

Principalmente se utiliza en la creación de aleaciones de hierro, níquel o cobalto. Al añadir el cromo se consigue aumentar la dureza y la resistencia a la corrosión de la aleación. En los aceros inoxidables, constituye el 10% de la composición final. Debido a su dureza, la aleación de cromo, cobalto y wolframio se emplea para herramientas de corte rápido de metales. Al depositarse electrolíticamente, el cromo proporciona un acabado brillante y resistente a la corrosión. Debido a ello se emplea a gran escala en el acabado de vehículos. El amplio uso de la cromita como refractante se debe a su alto punto de fusión, su moderada dilatación térmica y la estabilidad de su estructura cristalina.

7.2. Níquel

Es un elemento metálico magnético, de aspecto blanco plateado, utilizado principalmente en aleaciones.

Características:

El níquel es un metal duro, maleable y dúctil, que puede presentar un intenso brillo. El níquel metálico no es muy activo químicamente. Es soluble en ácido nítrico diluido, y se convierte en pasivo (no reactivo) en ácido nítrico concentrado. Tiene un punto de fusión de 1.455 °C, y un punto de ebullición de 2.730 °C, su densidad es de 8,9 g/cm3 y su masa atómica 58,69.

Aleaciones y aplicaciones de níquel:

El níquel se usa principalmente en aleaciones. Se emplea como protector y como revestimiento ornamental de los metales; en especial de los que son susceptibles de corrosión como el hierro y el acero. La placa de níquel se deposita por electrólisis de una solución de níquel. Finamente dividido, el níquel absorbe 17 veces su propio volumen de hidrógeno y se utiliza como catalizador en un gran número de procesos, incluida la hidrogenación del petróleo.

7.3. Wolframio

Es un elemento metálico con un punto de fusión más alto que cualquier otro metal. Es uno de los elementos de transición del sistema periódico. Su número atómico es 74.

Características:

El volframio puro es dúctil y de color blanco plateado; en su forma impura es más simple de obtener, y presenta un aspecto duro y frágil, de color gris acero. Su punto de fusión es de 3.410 °C, su punto de ebullición es de 5.660 °C, y su densidad relativa es 19,5. Su masa atómica es 183,85.

La scheelita y la wolframita son las menas más importantes de volframio.

Obtención y aplicaciones del wolframio:

Para extraer el elemento de su mena, se funde ésta con carbonato de sodio obteniéndose volfranato de sodio, Na2WO4. El volfranato de sodio soluble se extrae después con agua caliente y se trata con ácido clorhídrico para conseguir ácido volfrámico, H2WO4. Este último compuesto, una vez lavado y secado, forma el óxido WO3, que se reduce con hidrógeno en un horno eléctrico. El fino polvo obtenido se recalienta en moldes y se prensa en forma de barras que se enrolan y martillean a alta temperatura para hacerlas compactas y dúctiles.

Los principales usos del volframio son los filamentos de las lámparas incandescentes, los alambres en hornos eléctricos y la producción de aleaciones de acero duras y resistentes. También se utiliza en la fabricación de bujías de encendido, contactos eléctricos, herramientas de corte y placas en tubos de rayos X.

7.4. Cobalto

Es un elemento metálico, magnético, de color blanco plateado, usado principalmente para obtener aleaciones. Su número atómico es 27.

Características:

El cobalto tiene poca solidez y escasa ductilidad a temperatura normal, pero es dúctil a altas temperaturas. Tiene un punto de fusión de 1.495 °C, y un punto de ebullición de 2.870 °C, siendo su densidad de 8,9 g/cm3. La masa atómica del cobalto es 58,933. Tiene una vida media de 5,7 años y produce una intensa radiación gamma.

Aleaciones y aplicaciones del cobalto:

Las aleaciones resistentes a la temperatura, llamadas superaleaciones, contienen cobalto y se emplean en la industria y en las turbinas de los aviones. Una aleación con acero llamada acero de cobalto se utiliza para fabricar imanes permanentes. Con el carburo de volframio el cobalto forma el carbono y, un material resistente usado para cortar y trabajar el acero; en aleación con el cromo, el cobalto produce la estelitita para usos similares al anterior. También se emplea en la industria de la cerámica y en el secado de pinturas, así como de catalizador.

7.5. Aluminio

Tiene el símbolo Al, es el elemento metálico más abundante en la corteza terrestre. Su número atómico es 13.

Características:

De color plateado y muy ligero, su masa atómica es 26,9815; tiene un punto de fusión de 660 ºC, un punto de ebullición de 2.467 ºC y una densidad relativa de 2,7. Es un metal muy electropositivo y altamente reactivo. Al contacto con el aire se cubre rápidamente con una capa dura y transparente de óxido de aluminio que resiste la posterior acción corrosiva. Tiene la propiedad de reducir muchos compuestos metálicos a sus metales básicos.

Entre sus compuestos más importantes están el óxido, el hidróxido, el sulfato y el sulfato mixto. El óxido de aluminio es anfótero, es decir, presenta a la vez propiedades ácidas y básicas. El cloruro de aluminio anhidro es importante en la industria petrolífera. Muchas gemas (el rubí y el zafiro, por ejemplo) consisten principalmente en óxido de aluminio cristalino.

Obtención del aluminio:

El proceso Bayer es el proceso mas utilizado por ser muy barato:

7.6. Titanio

Titanio, de símbolo Ti, elemento metálico blanco plateado que se usa principalmente para preparar aleaciones ligeras y fuertes. Su número atómico es 27 y es uno de los elementos de transición del sistema periódico.

Características del titanio:

El titanio sólo es soluble en ácido fluorhídrico y en ácidos en caliente como el sulfúrico; en ácido nítrico no es soluble ni en caliente. El metal es extremadamente frágil en frío, pero es muy maleable y dúctil al rojo vivo moderado. Tiene un punto de fusión de 1.660 °C, un punto de ebullición de 3.287 °C y una densidad relativa de 4,5. Su masa atómica es 47,9.

Obtención del titanio:

Para obtener el óxido de titanio se tritura el mineral y se mezcla con carbonato de potasio y ácido fluorhídrico produciendo fluorotitanato de potasio (K2TiF6). Éste se destila con agua caliente y se descompone con amoníaco. Así se obtiene el óxido hidratado amoniacal, que se inflama en un recipiente de platino produciendo dióxido de titanio (TiO2). Para obtener el titanio en forma pura, se trata el óxido con cloro, con lo que se obtiene tetracloruro de titanio, un líquido volátil; después se reduce ese líquido con magnesio en una cámara de hierro cerrada para producir titanio metálico. Por último se funde el metal y se moldea en lingotes.

Aleaciones y aplicaciones del magnesio:

Debido a su resistencia y su peso ligero, el titanio se usa en aleaciones metálicas y como sustituto del aluminio. Aleado con aluminio y vanadio, se utiliza en los aviones para fabricar las puertas de incendios, la capa exterior, los componentes del tren de aterrizaje, el entubado hidráulico y las protecciones del motor. Los alabes del compresor, los discos y los revestimientos de los motores a reacción también están hechos de titanio. El titanio se usa ampliamente en misiles y cápsulas espaciales; las cápsulas Mercurio, Gemini y Apolo fueron construidas casi totalmente con titanio. Otras aleaciones comunes de titanio son: el ferro carbono titanio, que se obtiene reduciendo la ilmenita con coque en un horno eléctrico; el cuprotitanio, que se produce por la reducción de rutilo al que se ha añadido cobre, y el manganotitanio, que se obtiene reduciendo el rutilo al que se ha añadido manganeso u óxidos de manganeso.

La relativa inercia del titanio le hace eficaz como sustituto de los huesos y cartílagos en cirugía, así como para las tuberías y tanques que se utilizan en la elaboración de los alimentos. Se usa en los intercambiadores de calor de las plantas de desalinización debido a su capacidad para soportar la corrosión del agua salada. En metalurgia, las aleaciones de titanio se usan como desoxidantes y desnitrogenantes para eliminar el oxígeno y el nitrógeno de los metales fundidos. El dióxido de titanio (conocido como titanio blanco), es un pigmento blanco y brillante que se utiliza en pinturas, lacas, plásticos, papel, tejidos y caucho.

7.7. Magnesio

Magnesio, de símbolo Mg, es un elemento metálico blanco plateado, relativamente no reactivo. El magnesio es uno de los metales alcalinotérreos, y pertenece al grupo 2 (o IIA) del sistema periódico. El número atómico del magnesio es 12.

Características y obtención:

Se obtiene hoy en día principalmente por la electrólisis del cloruro de magnesio fundido. El magnesio es maleable y dúctil cuando se calienta. Exceptuando el berilio, es el metal más ligero que permanece estable en condiciones normales. El oxígeno, el agua o los álcalis no atacan al metal a temperatura ambiente. Reacciona con los ácidos, y cuando se calienta a unos 800 ºC reacciona también con el oxígeno y emite una luz blanca radiante. El magnesio tiene un punto de fusión de unos 649 ºC, un punto de ebullición de unos 1.107 ºC y una densidad de 1,74 g/cm3; su masa atómica es 24,305.

Aplicaciones y aleaciones del magnesio:

El magnesio forma compuestos bivalentes, siendo el más importante el carbonato de magnesio, que se forma por la reacción de una sal de magnesio con carbonato de sodio y se utiliza como material refractario y aislante. El cloruro de magnesio, que se forma por la reacción de carbonato u óxido de magnesio con ácido clorhídrico, se usa como material de relleno en los tejidos de algodón y lana, en la fabricación de papel y de cementos y cerámicas. Otros compuestos son el citrato de magnesio, que se forma por la reacción de carbonato de magnesio con ácido cítrico y se usa en medicina y en bebidas efervescentes; el hidróxido de magnesio, formado por la reacción de una sal de magnesio con hidróxido de sodio, y utilizado en medicina como laxante, "leche de magnesia", y en el refinado de azúcar; sulfato de magnesio, llamado sal de Epson y el óxido de magnesio (MgO), llamado magnesia o magnesia calcinada, que se prepara calcinando magnesio con oxígeno o calentando carbonato de magnesio, y que se utiliza como material refractario y aislante, en cosméticos, como material de relleno en la fabricación de papel y como laxante antiácido suave.

Las aleaciones de magnesio presentan una gran resistencia a la tracción. Cuando el peso es un factor a considerar, el metal se utiliza aleado con aluminio o cobre en fundiciones para piezas de aviones; en miembros artificiales, aspiradoras e instrumentos ópticos, y en productos como esquíes, carretillas, cortadoras de césped y muebles para exterior. El metal sin alear se utiliza en flashes fotográficos, bombas incendiarias y señales luminosas, como desoxidante en la fundición de metales y como afinador de vacío, una sustancia que consigue la evacuación final en los tubos de vacío.

LOS MATERIALES PLÁSTICOS

1. PLÁSTICOS

Materiales poliméricos orgánicos (los compuestos por moléculas orgánicas gigantes) que son plásticos, es decir, que pueden deformarse hasta conseguir una forma deseada por medio de extrusión, moldeo o hilado. Las moléculas pueden ser de origen natural, por ejemplo la celulosa, la cera y el caucho (hule) natural, o sintéticas, como el polietileno y el nailon. Los materiales empleados en su fabricación son resinas en forma de bolitas o polvo o en disolución. Con estos materiales se fabrican los plásticos terminados.

Los plásticos se caracterizan por una relación resistencia / densidad alta, unas propiedades excelentes para el aislamiento térmico y eléctrico y una buena resistencia a los ácidos, álcalis y disolventes. Las enormes moléculas de las que están compuestos pueden ser lineales, ramificadas o entrecruzadas, dependiendo del tipo de plástico. Las moléculas lineales y ramificadas son termoplásticas (se ablandan con el calor), mientras que las entrecruzadas son termoendurecibles (se endurecen con el calor).

2. HISTORIA

El desarrollo de estas sustancias se inició en 1860, cuando el fabricante estadounidense de bolas de billar Phelan and Collander ofreció una recompensa de 10.000 dólares a quien consiguiera un sustituto aceptable del marfil natural. Una de las personas que optaron al premio fue el inventor estadounidense Wesley Hyatt, quien desarrolló un método de procesamiento a presión de la piroxilina, un nitrato de celulosa de baja nitración tratado previamente con alcanfor y una cantidad mínima de disolvente de alcohol. Si bien Hyatt no ganó el premio, su producto, patentado con el nombre de celuloide, se utilizó para fabricar diferentes objetos, desde placas dentales a cuellos de camisa. El celuloide tuvo un notable éxito comercial a pesar de ser inflamable y de su deterioro al exponerlo a la luz.

Durante las décadas siguientes aparecieron de forma gradual más tipos de plásticos. Se inventaron los primeros plásticos totalmente sintéticos: un grupo de resinas desarrollado hacia 1906 por el químico estadounidense de origen belga Leo Hendrik Baekeland, y comercializado con el nombre de baquelita. Entre los productos desarrollados durante este periodo están los polímeros naturales alterados, como el rayón, fabricado a partir de productos de celulosa.

3. EL AVANCE DE LA QUÍMICA DE LOS PLÁSTICOS

En 1920 se produjo un acontecimiento que marcaría la pauta en el desarrollo de materiales plásticos. El químico alemán Hermann Staudinger aventuró que éstos se componían en realidad de moléculas gigantes. Los esfuerzos dedicados a probar esta afirmación iniciaron numerosas investigaciones científicas que produjeron enormes avances en esta parte de la química. En las décadas de 1920 y 1930 apareció un buen número de nuevos productos, como el etanoato de celulosa (llamado originalmente acetato de celulosa), utilizado en el moldeo de resinas y fibras; el cloruro de polivinilo (PVC), empleado en tuberías y recubrimientos de vinilo, y la resina acrílica, desarrollada como un pegamento para vidrio laminado.

Uno de los plásticos más populares desarrollados durante este periodo es el metacrilato de metilo polimerizado, que se comercializó en Gran Bretaña con el nombre de Perspex y como Lucite en Estados Unidos, y que se conoce en español como plexiglás. Este material tiene unas propiedades ópticas excelentes; puede utilizarse para gafas y lentes, o en el alumbrado público o publicitario. Las resinas de poliestireno, comercializadas alrededor de 1937, se caracterizan por su alta resistencia a la alteración química y mecánica a bajas temperaturas y por su muy limitada absorción de agua. Estas propiedades hacen del poliestireno un material adecuado para aislamientos y accesorios utilizados a bajas temperaturas, como en instalaciones de refrigeración y en aeronaves destinadas a los vuelos a gran altura. El PTFE (politetrafluoretileno), sintetizado por primera vez en 1938, se comercializó con el nombre de teflón en 1950. Otro descubrimiento fundamental en la década de 1930 fue la síntesis del nailon, el primer plástico de ingeniería de alto rendimiento.

4. LA II GUERRA MUNDIAL

Durante la II Guerra Mundial, tanto los aliados como las fuerzas del Eje sufrieron reducciones en sus suministros de materias primas. La industria de los plásticos demostró ser una fuente inagotable de sustitutos aceptables. Alemania, por ejemplo, que perdió sus fuentes naturales de látex, inició un gran programa que llevó al desarrollo de un caucho sintético utilizable. La entrada de Japón en el conflicto mundial cortó los suministros de caucho natural, seda y muchos metales asiáticos a Estados Unidos. La respuesta estadounidense fue la intensificación del desarrollo y la producción de plásticos. El nailon se convirtió en una de las fuentes principales de fibras textiles, los poliésteres se utilizaron en la fabricación de blindajes y otros materiales bélicos, y se produjeron en grandes cantidades varios tipos de caucho sintético.

5. AUGE DE LA POSGUERRA

Durante los años de la posguerra se mantuvo el elevado ritmo de los descubrimientos y desarrollos de la industria de los plásticos. Tuvieron especial interés los avances en plásticos técnicos, como los policarbonatos, los acetatos y las poliamidas. Se utilizaron otros materiales sintéticos en lugar de los metales en componentes para maquinaria, cascos de seguridad, aparatos sometidos a altas temperaturas y muchos otros productos empleados en lugares con condiciones ambientales extremas. En 1953, el químico alemán Karl Ziegler desarrolló el polietileno, y en 1954 el italiano Giulio Natta desarrolló el polipropileno, que son los dos plásticos más utilizados en la actualidad. En 1963, estos dos científicos compartieron el Premio Nobel de Química por sus estudios acerca de los polímeros.

6. TIPOS DE PLÁSTICOS

Puede establecerse la siguiente clasificación de los plásticos: por el proceso de polimerización, por la forma en que pueden procesarse y por su naturaleza química.

6.1. Polimerización

Dos procesos básicos de la producción de resinas son la condensación y las reacciones de adición. La condensación produce varias longitudes de polímeros, mientras que las reacciones de adición producen longitudes específicas. Por otro lado, las polimerizaciones por condensación generan subproductos en pequeñas cantidades, como agua, amoníaco y etilenglicol, mientras las reacciones de adición no producen ningún subproducto. Algunos polímeros típicos de condensación son el nailon, los poliuretanos y los poliésteres. Entre los polímeros de adición se encuentran el polietileno, el polipropileno, el cloruro de polivinilo y el poliestireno. Las masas moleculares medias de los polímeros de adición son generalmente mayores que las de los polímeros de condensación.

6.1.1. Posibilidades de procesado

El plástico se procesa de formas distintas, según sea termoplástico o termoendurecible. Los termoplásticos, compuestos de polímeros lineales o ramificados, pueden fundirse. Se ablandan cuando se calientan y se endurecen al enfriarse. Lo mismo ocurre con los plásticos termoendurecibles que están poco entrecruzados. No obstante, la mayoría de los termoendurecibles ganan en dureza cuando se calientan. El entrecruzado final que vuelve rígidos a los termoendurecibles se produce cuando se ha dado forma al plástico.

6.2. Naturaleza química

La naturaleza química de un plástico depende del monómero (la unidad repetitiva) que compone la cadena del polímero. Por ejemplo, las poliolefinas están compuestas de monómeros de olefinas, que son hidrocarburos de cadena abierta con al menos un doble enlace. El polietileno es una poliolefina. Su monómero es el etileno. Otros tipos de polímeros son los acrílicos (como el polimetacrilato), los estirenos (como el poliestireno), los halogenuros de vinilo (como el cloruro de polivinilo), los poliésteres, los poliuretanos, las poliamidas (como el nailon), los poliésteres, los acetatos y las resinas fenólicas, celulósicas o de aminas.

7. FABRICACIÓN

La fabricación de los plásticos y sus manufacturados implica cuatro pasos básicos: obtención de las materias primas, síntesis del polímero básico, composición del polímero como un producto utilizable industrialmente y moldeo o deformación del plástico a su forma definitiva.

8. MATERIAS PRIMAS

En un principio, la mayoría de los plásticos se fabricaban con resinas de origen vegetal, como la celulosa (del algodón), el furfural (de la cáscara de la avena), aceites (de semillas), derivados del almidón o el carbón. La caseína de la leche era uno de los materiales no vegetales utilizados. A pesar de que la producción del nailon se basaba originalmente en el carbón, el aire y el agua, y de que el nailon 11 se fabrique todavía con semillas de ricino, la mayoría de los plásticos se elaboran hoy con derivados del petróleo. Las materias primas derivadas del petróleo son tan baratas como abundantes. No obstante, dado que las existencias mundiales de petróleo tienen un límite, se están investigando otras fuentes de materias primas, como la gasificación del carbón.

9. SINTESIS DEL POLÍMERO

El primer paso en la fabricación de un plástico es la polimerización. Como se comentaba anteriormente, los dos métodos básicos de polimerización son la condensación y las reacciones de adición. Estos métodos pueden llevarse a cabo de varias maneras. En la polimerización en masa se polimeriza sólo el monómero, por lo general en una fase gaseosa o líquida, si bien se realizan también algunas polimerizaciones en estado sólido. Mediante la polimerización en solución se forma una emulsión que se coagula seguidamente. En la polimerización por interfase los monómeros se disuelven en dos líquidos inmiscibles y la polimerización tiene lugar en la interfaz entre los dos líquidos.

10. ADITIVOS

Con frecuencia se utilizan aditivos químicos para conseguir una propiedad determinada. Por ejemplo, los antioxidantes protegen el polímero de degradaciones químicas causadas por el oxígeno o el ozono. De una forma parecida, los estabilizadores ultravioleta lo protegen de la intemperie. Los plastificantes producen un polímero más flexible, los lubricantes reducen la fricción y los pigmentos colorean los plásticos. Algunas sustancias ignífugas y antiestáticas se utilizan también como aditivos.

Muchos plásticos se fabrican en forma de material compuesto, lo que implica la adición de algún material de refuerzo (normalmente fibras de vidrio o de carbono) a la matriz de la resina plástica. Los materiales compuestos tienen la resistencia y la estabilidad de los metales, pero por lo general son más ligeros. Las espumas plásticas, un material compuesto de plástico y gas, proporcionan una masa de gran tamaño pero muy ligera.

11. FORMA Y ACABADOS

Las técnicas empleadas para conseguir la forma final y el acabado de los plásticos dependen de tres factores: tiempo, temperatura y fluencia (conocido como deformación). La naturaleza de muchos de estos procesos es cíclica, si bien algunos pueden clasificarse como continuos o semicontinuos.

Una de las operaciones más comunes es la extrusión. Una máquina de extrusión consiste en un aparato que bombea el plástico a través de un molde con la forma deseada. Los productos extrusionados, como por ejemplo los tubos, tienen una sección con forma regular. La máquina de extrusión también realiza otras operaciones, como moldeo por soplado o moldeo por inyección.

Otros procesos utilizados son el moldeo por compresión, en el que la presión fuerza al plástico a adoptar una forma concreta, y el moldeo por transferencia, en el que un pistón introduce el plástico fundido a presión en un molde. El calandrado es otra técnica mediante la que se forman láminas de plástico. Algunos plásticos, y en particular los que tienen una elevada resistencia a la temperatura, requieren procesos de fabricación especiales. Por ejemplo, el politetrafluoretileno tiene una viscosidad de fundición tan alta que debe ser prensado para conseguir la forma deseada, y sinterizado, es decir, expuesto a temperaturas extremadamente altas que convierten el plástico en una masa cohesionada sin necesidad de fundirlo.

12. APLICACIONES

Los plásticos tienen cada vez más aplicaciones en los sectores industriales y de consumo.

12.1. EMPAQUETADO

Una de las aplicaciones principales del plástico es el empaquetado. Se comercializa una buena cantidad de LDPE (polietileno de baja densidad) en forma de rollos de plástico transparente para envoltorios. El polietileno de alta densidad (HDPE) se usa para películas plásticas más gruesas, como la que se emplea en las bolsas de basura. Se utilizan también en el empaquetado: el polipropileno, el poliestireno, el cloruro de polivinilo (PVC) y el cloruro de polivinilideno. Este último se usa en aplicaciones que requieren estanqueidad, ya que no permite el paso de gases (por ejemplo, el oxígeno) hacia dentro o hacia fuera del paquete. De la misma forma, el polipropileno es una buena barrera contra el vapor de agua; tiene aplicaciones domésticas y se emplea en forma de fibra para fabricar alfombras y sogas.

12.2. CONSTRUCCIÓN

La construcción es otro de los sectores que más utilizan todo tipo de plásticos, incluidos los de empaquetado descritos anteriormente. El HDPE se usa en tuberías, del mismo modo que el PVC. Éste se emplea también en forma de lámina como material de construcción. Muchos plásticos se utilizan para aislar cables e hilos, y el poliestireno aplicado en forma de espuma sirve para aislar paredes y techos. También se hacen con plástico marcos para puertas, ventanas y techos, molduras y otros artículos.

12.3. OTRAS APLICACIONES

Otros sectores industriales, en especial la fabricación de motores, dependen también de estas sustancias. Algunos plásticos muy resistentes se utilizan para fabricar piezas de motores, como colectores de toma de aire, tubos de combustible, botes de emisión, bombas de combustible y aparatos electrónicos. Muchas carrocerías de automóviles están hechas con plástico reforzado con fibra de vidrio.

Los plásticos se emplean también para fabricar carcasas para equipos de oficina, dispositivos electrónicos, accesorios pequeños y herramientas. Entre las aplicaciones del plástico en productos de consumo se encuentran los juguetes, las maletas y artículos deportivos.

13. SALUD Y RIESGOS PARA EL ENTORNO

Dado que los plásticos son relativamente inertes, los productos terminados no representan ningún peligro para el fabricante o el usuario. Sin embargo, se ha demostrado que algunos monómeros utilizados en la fabricación de plásticos producen cáncer. De igual forma, el benceno, una materia prima en la fabricación del nailon, es un carcinógeno. Los problemas de la industria del plástico son similares a los de la industria química en general.

La mayoría de los plásticos sintéticos no pueden ser degradados por el entorno. Al contrario que la madera, el papel, las fibras naturales o incluso el metal y el vidrio, no se oxidan ni se descomponen con el tiempo. Se han desarrollado algunos plásticos degradables, pero ninguno ha demostrado ser válido para las condiciones requeridas en la mayoría de los vertederos de basuras. En definitiva, la eliminación de los plásticos representa un problema medioambiental. El método más práctico para solucionar este problema es el reciclaje, que se utiliza, por ejemplo, con las botellas de bebidas gaseosas fabricadas con tereftalato de polietileno. En este caso, el reciclaje es un proceso bastante sencillo. Se están desarrollando soluciones más complejas para el tratamiento de los plásticos mezclados de la basura, que constituyen una parte muy visible, si bien relativamente pequeña, de los residuos sólidos.

LAS FIBRAS TEXTILES

1. TEXTILES

Es el término genérico (derivado del latín texere, `tejer') aplicado originalmente a las telas tejidas, pero que hoy se utiliza también para filamentos, hilazas e hilos sintéticos, así como para los materiales tejidos, hilados, fieltrados, acolchados, trenzados, adheridos, anudados o bordados que se fabrican a partir de los mismos. También se usa para referirse a telas no tejidas producidas mediante la unión mecánica o química de fibras.

2. FIBRAS TEXTILES

El término `fibras textiles' se refiere a las que se pueden hilar o utilizar para fabricar telas mediante operaciones como tejido, trenzado o fieltrado. El tejido, una de las primeras actividades artesanales, ya se practicaba en el neolítico, como lo demuestran los fragmentos de fibras de lino hallados en los restos de poblados lacustres de Suiza. En el antiguo Egipto los primeros textiles se tejían con lino; en la India, Perú y Camboya con algodón; en Europa meridional con lana y en China con seda.

2.1. LINO

Los primeros en utilizar el lino fueron los antiguos egipcios (probablemente la palabra lino se deriva de un vocablo egipcio). Dado que los primeros tejidos de lino por lo general eran blancos, esta materia se convirtió en un símbolo de pureza, por lo que los egipcios no sólo lo usaban para la confección de prendas de vestir y artículos domésticos, sino también para sus prácticas religiosas. En el antiguo Egipto también se producían textiles con algodón importado de la India.

2.2. LANA

La Biblia menciona la gran calidad de la lana que se vendía en la ciudad de Damasco. Los antiguos pueblos del Cáucaso vestían mantos de lana denominados shal (de donde deriva la palabra chal). Las ovejas se criaban por su lana —además de por su carne y su piel— en toda la zona mediterránea. Sicilia y el sur de Italia proporcionaban lana a Roma para la confección de prendas de vestir; durante los primeros siglos de la era cristiana se pusieron de moda los tejidos de seda importados de China. La mejor lana procedía de las ovejas merinas criadas en Castilla (España).

Posteriormente los belgas aprendieron a fabricar textiles de lana de gran calidad y enseñaron esta artesanía a los sajones de Gran Bretaña, que también fueron famosos por sus excelentes tejidos.

2.3. ALGODÓN

Aunque el algodón es la fibra textil más común en la actualidad, fue la última fibra natural en alcanzar importancia comercial. En el siglo V a.C. el historiador griego Heródoto informaba que uno de los productos valiosos de la India era una planta silvestre cuyo fruto era el vellón; en el siglo siguiente, Alejandro Magno introdujo el algodón indio en Grecia. Aunque los antiguos griegos y romanos utilizaban algodón para toldos, velas y prendas de vestir, en Europa no se extendió su uso hasta varios siglos después.

En América, los habitantes del México prehispánico utilizaban algodón para elaborar telas. Durante los siglos XV y XVI los exploradores europeos encontraron textiles de algodón en las Antillas y Sudamérica. Los primeros colonos ingleses ya cultivaban algodón; con la introducción de la desmotadora de algodón, inventada en 1793 por el estadounidense Eli Whitney, el algodón se convirtió en la fibra más importante del mundo en cuanto a su cantidad, su bajo costo y su utilidad.

2.4. SEDA

Según la leyenda china, la seda empezó a tejerse en el siglo XXVII a.C. durante el reinado del emperador Huang Ti, cuya esposa desarrolló supuestamente la técnica de devanar el hilo del gusano de seda para tejerlo. Aunque durante muchos siglos se exportaron seda en bruto y los tejidos de seda a los países mediterráneos, la fuente de dicha fibra no fue conocida por los europeos hasta el siglo VI d.C., cuando unos viajeros que volvían de China trajeron de contrabando a Occidente huevos del gusano de seda; a partir de ellos empezaron a criarse gusanos en Grecia e Italia. En el siglo XII, la seda se usaba ya en toda Europa para la confección de tejidos suntuosos.

En el hemisferio occidental, los intentos de criar gusanos de seda comenzaron en 1620, cuando el rey Jacobo I de Inglaterra exhortó a los colonos a producir seda en vez de tabaco. Los colonos de Georgia lograron un cierto éxito, pero los esfuerzos posteriores en Connecticut y Nueva Jersey fracasaron debido a la falta de mano de obra eficaz y barata, necesaria para cultivar las moreras de las que se alimentan los gusanos y para ocuparse de éstos.

A mediados del siglo XX sólo Japón y China producían cantidades importantes de seda. Cuando empezó la II Guerra Mundial, Japón suministraba el 90% de la producción mundial de seda en bruto. Cuando Occidente quedó privado de esa fuente durante la guerra, se utilizaron en su lugar fibras sintéticas de nailon, que había sido desarrollado en la década de 1930.

3. FIBRAS SINTÉTICAS

La belleza y el precio de la seda estimularon a muchos de los primeros científicos a desarrollar una fibra que se pareciera al hilo del gusano de seda. En 1664 el científico británico Robert Hooke sugirió la posibilidad de sintetizar una sustancia pegajosa semejante al fluido segregado por el gusano de seda para tejer su capullo. Sin embargo pasaron más de 200 años hasta que un científico francés (el conde Hilaire de Chardonnet) inició la producción artificial de fibras, conocidas al principio como seda artificial. El proceso de Chardonnet, que seguía el principio sugerido por químicos anteriores, consistía en forzar el paso de un líquido viscoso a través de pequeñas toberas (denominadas boquillas de hilatura) y endurecer el fluido para formar hilo coagulándolo en un baño químico. Este proceso sigue siendo el método básico para producir fibras textiles sintéticas. En 1924, el término `seda artificial' fue sustituido por el de rayón.

El nailon se introdujo en la década de 1930. Esta fibra, más resistente que la seda, se utiliza mucho en la confección de prendas de vestir, calcetería, tela de paracaídas y cuerdas. A partir de 1940 muchas otras fibras sintéticas alcanzaron importancia en la industria textil, como el poliéster (a veces denominado dacrón), el polivinilo, el polietileno y la olefina (véase Plásticos). En 1968 se introdujo un nailon parecido a la seda conocido como qiana. Los tejidos fabricados con qiana no se arrugan, mantienen los plisados y tableados y presentan colores bien definidos y estables al ser teñidos.

La utilización de fibras artificiales condujo a numerosos cambios en la economía textil, debido a que los métodos de producción y características físicas de estas fibras podían adaptarse para cumplir requisitos específicos. Los países altamente industrializados, que antes estaban obligados a importar algodón y lana como materias primas para los textiles, pasaron a fabricar sus propias fibras a partir de recursos disponibles como el carbón, el petróleo o la celulosa. El desarrollo de las fibras sintéticas llevó a la producción de nuevos tipos de tejidos, duraderos y de fácil lavado y planchado.

4. PRODUCCIÓN TEXTIL

La producción y distribución de textiles es relativamente complicada. Según el tipo de tela, la materia prima —tanto las fibras vegetales o animales como los productos químicos— puede prepararse de forma independiente o como etapa preliminar en la fabricación de la tela; por tanto, el número de procesos distintos implicados en la producción varía según cada producto textil.

La primera etapa en la fabricación de textiles implica la producción de la materia prima, ya sea el cultivo de algodón, lino u otras plantas, la cría de ovejas o gusanos de seda, o la producción química de fibras; a continuación, la fibra se hila y posteriormente se usa el hilo para tejer las telas. Después del teñido y el acabado, el material puede suministrarse directamente a un fabricante de productos textiles o a un minorista que lo vende a particulares que confeccionan prendas de vestir o ropa de casa.

5. PROCESADO DE LA FIBRA

La fibra de algodón, el vellón de las ovejas o el lino deben ser procesados antes de hilarlos. El algodón en bruto se procesa con la desmotadora, que elimina las semillas y otras impurezas, antes de ser transportado en balas a la hilatura. Para obtener a partir del lino una fibra susceptible de ser hilada se utilizan diversas operaciones mecánicas y químicas. La lana debe ser clasificada y lavada antes de su hilado. La seda se desenrolla de los capullos después de ablandar la goma natural en agua caliente, lo que permite una separación fácil sin romper las finas fibras. Los filamentos continuos se agrupan y se tuercen para formar hilos de varias hebras; los filamentos rotos y el material de desecho se hilan de forma similar a la empleada para las fibras de algodón, lana o lino.

Las fibras sintéticas se suministran en forma de filamentos o de fibras cortas; la fibra de filamento continuo se convierte en hilo igual que la seda. Las fibras sintéticas cortas se procesan antes del hilado de forma similar al algodón crudo o la lana.

6. HILADO

Para obtener hilo a partir de filamentos continuos basta torcerlos, pero en el caso de las fibras cortas hay que cardarlas para combinar las fibras en una estructura continua semejante a la de una cuerda, peinarlas para estirar las fibras largas y torcer las hebras continuas resultantes. El torcer más o menos los hilos determina algunas de sus características; una torsión ligera proporciona telas de superficie suave, mientras que los hilos muy torcidos producen tejidos de superficie dura, resistentes a la abrasión y menos propensos a ensuciarse y arrugarse; sin embargo, los tejidos hechos con hilos muy torcidos encogen más.

7. TEJIDO

Para tejer se utiliza el telar y dos conjuntos de hilos, denominados respectivamente urdimbre (o pie) y trama. Los hilos de la urdimbre van a lo largo del telar, mientras que los de la trama van en dirección transversal. La urdimbre está arrollada en enormes bobinas llamadas enjulios o enjullos, situadas a los pies del telar, y se enhebra en el telar formando una serie de hilos paralelos. La trama se suministra por los lados del telar desde unas bobinas que se cambian automática o manualmente cuando se acaba el hilo. La lanzadera del telar hace pasar los hilos de la trama a través del telar, entrelazándolos perpendicularmente con la urdimbre. Modificando el número de hilos de la urdimbre y alterando la secuencia con la que se levantan o se bajan se logran diferentes dibujos y texturas. Durante el tejido, una capa protectora provisional conocida como imprimación protege los hilos de la urdimbre para evitar que se dañen.

8. TELAS DE PUNTO

El tejido de malla, cuyos orígenes se remontan al anudado de redes en los pueblos antiguos, consiste en formar una rejilla entrelazando hilo mediante agujas manuales o automáticas en una serie de lazadas unidas entre sí. El tejido con agujas fue introducido en Europa por los árabes en el siglo V y floreció en Inglaterra y Escocia durante los siglos XIV y XV. Los escoceses han reivindicado tanto su invención como su introducción en Francia.

Hasta 1589 todas las labores de punto se hacían a mano. Aquel año el clérigo inglés William Lee inventó una máquina para tejer medias, pero la reina Isabel I de Inglaterra le negó una patente, porque consideraba que el nuevo invento era una amenaza para los tejedores. Sin embargo, la máquina se utilizó en otros países y preparó el camino para posteriores mejoras. La primera llegó en 1758, cuando un hilandero de algodón, el británico Jedediah Strutt, inventó un aditamento para el bastidor de medias que permitía confeccionar tejidos acanalados (canalé). A principios del siglo XIX, el ingeniero británico Marc Isambard Brunel inventó un bastidor circular al que denominó tricoteur. El tejido de hilos más gruesos se hizo posible cuando otro inventor británico, Matthew Townsend, incorporó una aguja, dotada en uno de sus extremos de un gancho con un cierre y la patentó en 1858. En 1864, el también británico William Cotton introdujo una mejora en las máquinas mecánicas que pasó a ser conocida como `sistema de Cotton'. La máquina mejorada podía dar forma a los talones y punteras de medias y calcetines y sentó las bases para las modernas máquinas de confección completa. Las tejedoras automáticas se introdujeron por primera vez en 1889.

9. TEÑIDO Y ESTAMPADO

Los textiles pueden teñirse de distintas formas: las telas pueden colorearse una vez tejidas (tinte en la pieza), pueden teñirse las fibras sueltas en una cuba (tinte en bruto) y, por último, puede teñirse el hilo o filamento antes de tejerlo (tinte en el hilo). Los hilos sintéticos también pueden recibir un tinte previo incorporando pigmentos coloreados en la solución de hilado antes de extruir los filamentos a través de las boquillas de hilatura (tinte en masa o solución).

El principal método para estampar dibujos en textiles es el huecograbado mediante rodillos; en este proceso el dibujo se graba en rodillos de cobre (un rodillo para cada color) y se llenan las depresiones de los rodillos con pasta de estampado; a continuación se pasa la tela por los rodillos. Otro proceso de estampado es la impresión en relieve; en este caso, el dibujo está elevado sobre la superficie del rodillo y las partes altas se cubren con tinta. El estampado con retícula se realiza trazando el dibujo en una retícula plana o cilíndrica que sirve como plantilla, la cual se coloca sobre el tejido y se aplica el tinte haciéndolo pasar por las aberturas de la plantilla. El estampado manual con retícula está siendo sustituido por máquinas automáticas.

10. OTROS PROCESOS DE ACABADO

Además del teñido y el estampado, la tela recibe otros acabados para mejorar su aspecto y cualidades, como por ejemplo tratamientos para mejorar la resistencia a las arrugas en textiles como el algodón, el lino o el rayón hilado, que no tienen la elasticidad de la lana o la seda. Los últimos avances en cuanto a acabados resistentes a las arrugas son los de planchado duradero o planchado permanente; además de lograr resistencia a las arrugas, estos acabados proporcionan pliegues permanentes. Mediante diversos tratamientos químicos también es posible mejorar la resistencia al encogido, a las manchas y a la suciedad. Otros procesos de acabado protegen contra el deslizamiento de los hilos o contra los daños provocados por el moho, las polillas o el fuego.

11. TIPOS DE TEXTILES

Variando el método de tejido es posible producir muchas telas diferentes.

11.1. Tejido liso o de talefán(tafeta)

El método básico de tejido, en el que cada hilo de la urdimbre se entrelaza con el hilo de la trama, se denomina tejido liso o de tafetán. (Esta palabra se deriva probablemente del persa taftha, que quiere decir `vuelta'). Algunas telas tejidas con este método son la batista, la manta, el calicó, el lino, el cambray, el crespón o crepé, la estopilla o cheesecloth, el chintz, la muselina, el organdí, el percal, el seersucker, el velo, el cloqué o el tweed. Otras variaciones del tejido liso son el tejido reticulado o el tejido acanalado (en canalé); la tela escocesa es un ejemplo del primero y el popelín o popelina, la bengala o el piqué lo son del segundo.

11.2. Tejido cruzado

El tejido cruzado se caracteriza por las líneas diagonales muy marcadas producidas por el entrelazado de dos hilos de la urdimbre con un hilo de la trama en filas alternas. Este efecto puede observarse en tejidos como la espiguilla o palmeado, la sarga, el cheviot, el foulard, el twill, el surah, la gabardina, el cutí, la mezclilla, el denim o el dril. El tejido cruzado proporciona a la tela una gran resistencia, útil para prendas de trabajo.

11.3. Tejido de satén(satín)

Los satenes tienen una textura más densa que los tejidos cruzados, pero su principal característica es la suavidad que se consigue a expensas de la resistencia. La superficie suave del tejido de satén se logra pasando los hilos de la urdimbre encima de unos cuantos hilos de la trama, con un entrelazado mínimo; la reflexión de la luz en los hilos libres produce su brillo característico. En un satén de trama, los hilos de la misma se pasan encima de unos cuantos hilos de urdimbre. Como los hilos de la trama son más débiles que los de la urdimbre, los tejidos de satén son menos resistentes a la abrasión, pero a pesar de todo son populares por su belleza. Los más conocidos son el satén de crespón o crepé satín, la piel de ángel, el raso y el damasco. La palabra satén se deriva del puerto chino de Chüanchow, antes llamado Zaytun, desde donde comenzó a exportarse este tipo de telas en la edad media.

11.4. Tejidos de lizo y de javquard

Estos dos sistemas se utilizan para fabricar telas con dibujo. Los motivos pequeños y repetitivos usados en telas para camisas o vestidos, como el ojo de perdiz —un pequeño rombo con un punto en el centro—, se producen mediante tejido de lizo.

Los dibujos más complicados se fabrican con telares de jacquard, así llamados por su inventor, el francés Joseph-Marie Jacquard. Los tejidos así producidos se usan mucho en materiales para tapicerías y cortinas, como brocados y telas enguatadas o acolchadas, entre otros.

11.5. Tejidos de pelo o de hilos levantados

Algunos tejidos de pelo, como el terciopelo, el peluche, la pana y la felpa se fabrican combinando el tejido liso con el uso de alambres que sacan de la tela hilos adicionales de la trama o la urdimbre y forman bucles que constituyen el pelo. En la felpa, los bucles no están cortados, a diferencia de lo que ocurre con el terciopelo. Las telas de pelo también pueden fabricarse tejiendo dos telas de pelo frente a frente y cortando posteriormente los hilos que las unen; este proceso es más económico que el corte de bucles necesario para fabricar terciopelo. Las alfombras tejidas también se fabrican con la técnica de tejido de pelo.

12. ELECCIÓN DE LAS FIBRAS