Industria y Materiales

Fuerzas de corte

Fuerzas de Corte

Resumen—En el torno al cilindrar una pieza existen muchas variables que intervienen en el proceso. Durante el experimento realizado en el taller se tomaron datos para analizar lo que sucedia en este procedimiento, esto se realizó con dinamómetros especiales para este tipo de tomas de datos, los cuales arrojaron los valores de las fuerzas producidas en la pieza que se estaba maquinando, la herramienta usada se posicionó en un ángulo de 85°; las variables analizadas en este caso son las fuerzas en la dirección axial (a lo largo del eje de la pieza) y la fuerza en dirección tangencial y las presiones (en esas mismas direcciones), y estas se analizaron en diferentes magnitudes de avance y velocidad. Con la velocidad constante (292 rpm) y en diferentes avances, estas fuerzas obtenidas se compararon entre sí (tangencial y axial) y se obtuvieron resultados satisfactorios, ya que la fuerza axial (en el experimento) es menor que la fuerza tangencial, lo cual se esperaba, en las presiones producidas se observo que la presión ejercida sobre la pieza tangencialmente es mayor que la ejercida axialmente, ya que la presión depende de la fuerza. Luego se realizo el análisis de los datos cuando el avance es constante (0.24mm) y se tomaron valores variables de velocidad, para analizar la fuerza y la presión, pero en este caso la variación no se pudo analizar ya que los datos obtenidos son muy dispersos y no siguen una tendencia coherente, esto probablemente debido a problemas con el montaje.

INTRODUCCION

L

os tornos se utilizan para ejecutar los mas diversos trabajos: torneado de superficies cilíndricas, cónicas y perfilada; mandrilado de orificios cilíndricos y cónicos; fileteado de roscas exteriores e interiores, taladrado, avellanado y escariado de orificios, así como trabajos de otra índole.

Debido a la gran diversidad de los trabajos que se realizan en maquinas del grupo de tornos, se emplean distintas especies de instrumentos, pero los fundamentales entre ellos son las cuchillas de corte.

La diversidad de formas de las piezas de revolución se obtienen mediante distintos procedimientos de torneado. Las piezas cilíndricas se obtienen mediante torneado longitudinal o de cilindrado, las superficies planas mediante refrentado o torneado al aire, los conos mediante torneado cónico, las piezas perfilada, o de forma, mediante torneado de forma, las roscas mediante roscado o tallado de rosca al torno.

Para poder llevar a cabo todos los casos que pueden presentarse en la fabricación de piezas, existen tornos de diversos tipos. El mas corriente es el torno de puntas siguiendole en importancia el torno al aire de eje horizontal y el torno o taladradora de eje vertical.

Para el arranque de viruta se utilizan herramientas de corte y las cuchillas o cinceles de tornear. La eficiencia de las herramientas depende del material de que están hechas, y de la forma del filo.

El material de las herramientas de corte tiene que reunir las siguientes propiedades : dureza, tenacidad, dureza en caliente y resistencia al desgaste.

Contenido

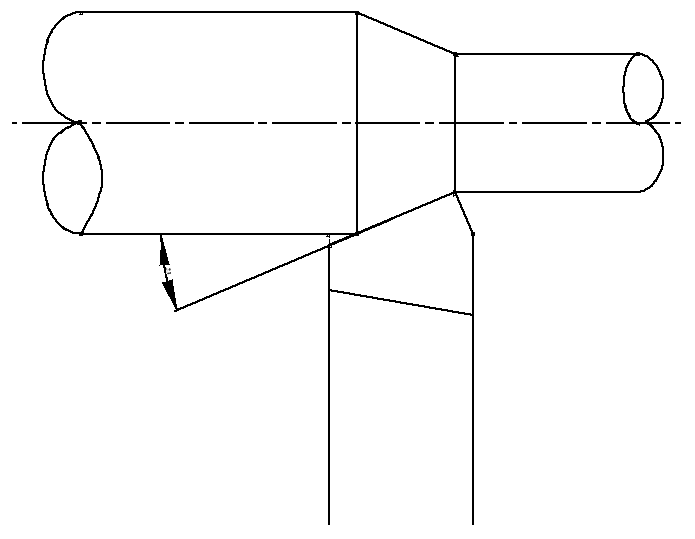

Conformación interna del dinamómetro

Este es un dispositivo para determinar experimentalmente las fuerzas generadas en el corte de metales. Estos dispositivos son capaces de medir fuerzas a partir de magnitudes físicas. El dinamómetro se utiliza para medir las componentes de la fuerza de corte producida durante el torneado. El trabaja en el rango elástico, garantizando que las deformaciones que se produzcan sean elásticas y no permanentes. El equipo se basa en el principio de medir las deformaciones internas unitarias, dentro de la estructura del mismo, mediante el uso de un transductor adecuado.

La galga de deformación (o strain gages), galga extensométrica o deformimetro eléctrico; es el transductor empleado para la medición. Los parámetros característicos de los deformímetros son:

-

Material del alambre

-

Factor de galga

-

Material del soporte

-

Pegante de fijación

-

Serie

-

Longitud

-

Modelo

El cilindro hueco es el encargado de censar las componentes de la fuerza de corte FZ y FX, estas componentes le producen flexión, así que el elemento trabajo a flexión pura. A este elemento se le agrego un tapón en la parte posterior

Los diafragmas están sometidos a flexión uniaxial por la componente FY, las demás componentes tienen efectos despreciables debido al empotramiento. Estos elementos no pueden ofrece resistencia a la fuerza.

La celda de carga esta sometida a compresión por la acción de la componente FY.

El dinamómetro se instala sobre el portaherramientas fijándose a la misma por su base mediante tornillos. Este permite la utilización de oscilógrafos u osciloscopios para registrar gráficamente la señal.

Sus características de la linealidad, rigidez, confiabilidad le permiten realizar mediciones en un amplio rango de fuerzas, lo que hace del mismo un eficiente auxiliar de las investigaciones relacionadas con estos parámetros.

El principio fundamental de todos los dinamómetros consiste en la medición de los desplazamientos (deflexiones) o de las deformaciones internas unitarias, inducidas en la estructura del dinamómetro por la fuerza de corte, colocando convenientemente el transductor intermedio.

Un dinamómetro debe trabajar dentro de un rango elástico, para garantizar que las deformaciones no sean permanentes. El material del dinamómetro debe ser elástico, estable con el tiempo y no sea afectado con la variación de la temperatura.

El modelo utilizado para la medición de las fuerzas sobre el buril se basaba en dos placas circulares de pequeño espesor, esta configuración ocasionaba que la fuerza Fy fuera nula, de esta forma se permite movimiento en esta dirección solamente. De esta forma anteriormente descrita se puede llegar a medir la componente Fy utilizando dos rosetas con deformímetros a 90º pegadas en forma opuesta. Se debe tener en cuenta que para la medición de esta componente se tiene que por espesor del diafragma en comparación con su diámetro, por este motivo se debe analizar en un elemento muy sensible que no esta dentro del montaje de medición de las otras dos fuerzas.

Para la medición de las componentes Fx y Fz, se realiza un montaje en el cuello de un cilindro hueco, que cumple la función de una viga en voladizo. Sobre este se colocan los censores, ubicándolos en planos neutros de la sección, para así evitar interferencias entre las fuerzas en estas dos componentes.

-

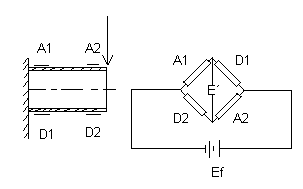

Configuración para medición de Fy:

Para la medición de la componente Fy se muestra la siguiente configuración de deformímetros:

Donde A1 y A2 harán las lecturas a compresión en esta parte del sistema. D1 y D2 darán información de las lecturas a tracción. Para poder hallar el factor de amplificación de este montaje partimos de la siguiente ecuación:

Reemplazando:

Utilizando la relación de Poisson:

-

Configuración para medición de Fx y Fz:

La siguiente configuración esquematiza la ubicación de deformímetros para la medición de la componente Fz. De forma similar tenemos que la configuración para la medición de la componente Fx se tiene una configuración de los deformímetros similar ubicados en un plano normal a la componente Fz.

Donde A1 y A2, estarán tomando resultantes de tracción y D1, D2 a compresión. De esta forma y basados en el esquema se tiene que la deformación por alargamiento es igual en valor absoluto a la deformación por acortamiento:

Teniendo que:

Reemplazando:

Donde S=Ao/Bo :

Donde s = 4

De esta forma se concluye que la señal se amplifica cuatro veces para dichas mediciones.

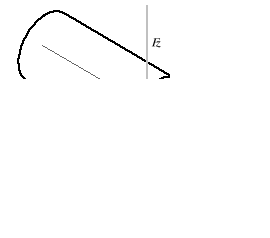

Angulo de posición del filo principal

Es el formado por el corte principal con la superficie de trabajo (figura 4). Cuando el ángulo de posición es grande, la anchura de viruta es pequeña y la presión o fuerza de corte principal se reparte sobre un pequeño trozo de cuchilla, la cuchilla sufre en este caso un trabajo muy fuerte y dura poco. Un ángulo pequeño de posición da lugar para la misma profundidad o espesor de viruta, a que ésta sea ancha, con lo cual la vida de la cuchilla resulta mayor. En el caso mas general el ángulo de posición suele ser de 45°.

Una ángulo de posición pequeño da lugar a una fuerza de reacción grande que tiene como consecuencia un esfuerzo de flexión cuando la pieza que se tornea es larga y delgada. Cuando el ángulo de posición es grande, el esfuerzo de reacción es menor y el peligro de flexión también lo es.

El espesor de la capa de material que esta siendo removida por un filo en un punto seleccionado, conocido como espesor de la viruta no deformada Ac, afecta significativamente la potencia requerida para realizar la operación. Esta dimensión debe ser medida en un plano normal tanto al filo como a la dirección del corte resultante. Sin embargo, para fines prácticos dado que la eficiencia es pequeña, Ac puede medirse normal a la dirección del movimiento principal así Ac esta dado por Af.senKf.

El ángulo de posición utilizado en este experimento fue de 85°.

Fuerzas

Al cortar, en el proceso de torneado, la fuerza R, que se denomina fuerza resultante de corte y que es necesaria para separar la capa de material trabajado, es aplicado al filo a cierto ángulo, que depende, en lo esencial, de la calidad del material a trabajar, de los regímenes de corte y de la configuración geométrica de la cuchilla.

Al trabajar en los tronos con cuchillas para cilindrar, la resultante de corte R puede ser descompuesta en tres componentes: fuerza tangencial de corte Fz y dos horizontales, el de avance Fx, que es paralelo al avance y otro radial de corte Fy, que es perpendicular el avance de la cuchilla (figura 5).

Basándose en la fuerza tangencial de corte Fz, se calcula la resistencia de todos los elementos de la cuchilla y otras piezas de la maquina herramienta, se determina el momento de torsión y la potencia requerida para hacer girar la pieza y el eje del cabezal del torno.

A partir de la fuerza radial de corte Fy y de la fuerza tangencial Fz, se calcula la flexión de la pieza a trabajar, lo que condiciona la precisión en la elaboración de las piezas, así como la determinación de la solidez de las piezas de la máquina de la cuchilla.

A partir de la fuerza de avance Fx y de la fuerza de rozamiento, que son originados por las fuerzas Fz y Fy y por el pero del soporte, sa calcula la solidez de las piezas del mecanismo de avance de la maquina y la de los elementos de la cuchilla, así como se determina la potencia necesaria para hacer avanzar la cuchilla.

Grafica Ps vs ac

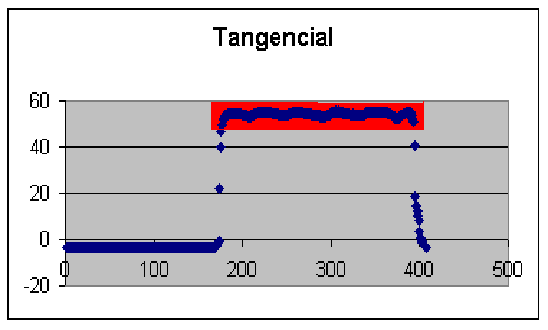

Los resultados obtenidos del dinamómetro fueron valores de fuerzas para un movimiento de 292 rpm (valor constante durante el experimento, pero también para análisis posteriores se tomaron valores obtenidos en experimentos realizados con diferentes rpm).

Además se midieron exitosamente las fuerzas de cuatro avances diferentes, durante un tiempo determinado, los cuales se graficaron, de esta grafica se tomaron los valores apropiados y se realizo un promedio aritmético, estos son los que describen una pequeña variación en la fuerza durante un tramo largo positivo, es decir donde los valores de fuerza permanecen casi constantes (zona mostrada en la grafica 6), y con los promedios de las cuatro fuerzas de los cuatro avances diferentes se hace una gráfica.

Al tomar los valores promedios anteriormente nombrados, se hace una grafica de fuerza (previamente calculada en el experimento) cada una con su respectivo avance. (Figura 7)

Las gráficas de avance vs fuerza para cada una de las fuerzas son las siguientes, fuerza tangencial (figura 8) y fuerza axial (figura 9).

En estas graficas se observa que el cambio de la fuerza con respecto al avance es lineal, es decir que cuando la herramienta avanza a lo largo del eje x, la fuerza tangencial, es decir la que en ese momento se hace en el eje z, aumenta proporcionalmente; y la fuerza axial (en el eje x) también aumenta proporcionalmente.

También se puede concluir que la fuerza tangencial aumenta en mayor proporción con respecto a la axial, lo que nos indica que la fuerza tangencial es mayor que la axial durante la mayor parte del maquinado.

Luego con el ángulo de corte y la profundidad de corte se calcula el ac, de la siguiente manera, siguiendo la geometría de la figura 4:

Este valor es constante para todos los cálculos que se hagan posteriormente, ya que la posición de la herramienta no cambia, ni el avance, tampoco la profundidad de corte.

Habiendo obtenido ac se calcula Ps, de la siguiente manera:

, y se obtuvieron los siguientes datos expresados en la figura 10 (para presión tangencial) y figura 11 (para presión axial).

La tendencia de variación de la presión tangencial con respecto al avance es lineal desde el segundo avance es decir desde el avance de 0.012 mm, pero la presión en el avance de 0.006 mm es bastante menor a la tendencia general, esto puede ser debido a que ya que este avance es pequeño la toma de datos varia un poco debido a la vibración producida en los demás avances, pero en el análisis de la fuerza no es evidente el error ya que la presión también depende de otros parámetros, es decir ac y el mismo avance ayudan a que el error sea mas evidente.

La variación de presión axial se comporta similar a la tangencial, en el avance de 0.06mm la presión es mucho menor que en el resto, y no sigue una tendencia común con los demás avances.

Como era de esperarse la presión producida tangencialmente es mayor a la que se produce axialmente, la tangencial es aproximadamente el doble de la axial , pero en el avance de 0.48 es aproximadamente el triple. Esto de debe a que la fuerza producida por la rotación de la pieza es mayor que la producida por el avance de la herramienta.

Ahora se analizan los datos con avance constante de 0.24. Las siguientes son las graficas obtenidas para velocidad (en rpm) contra fuerza, para fuerzas tangencia (figura 12) y radial (figura 13).

Las fuerzas no tienen un patrón ni una tendencia referente de la cual se pueda dar una explicación de lo que sucede, los datos obtenidos no son los esperados, así que esto puede deberse a problemas con el montaje o con la toma de datos, ya que los experimentos se realizaron con lapsos de tiempo relativamente grandes, las galgas pudieron alterarse durante ese intervalo de tiempo ya que estos dispositivos son muy sensibles, o pudo haberse alterado el torno o alguna de las condiciones de montaje.

También se analizó el comportamiento de la presión contra la velocidad, graficas 14 y 15.

En las gráficas se observa un comportamiento similar al de la fuerza en el avance constante debido a que la presión depende de la fuerza, así que las razones por las cuales se cree que la grafica no es la que se esperaba son las mismas que para la fuerza.

Diseño alternativo de dinamómetro

La dinámica de la máquina limita la precisión de medición a altas velocidades de toma de datos, creando una barrera frente a la medición rápida. La toma de datos con la galga se diferencia de la activación por contacto en que el rendimiento de la dinámica de la máquina es mucho más importante que el rendimiento estático, con un reparto de inercia de la carga. Esto genera desviaciones en la estructura muy difíciles de predecir. Los sistemas de galga convencionales alcanzan la precisión mediante desplazamientos lentos. Esto compromete la productividad de inspección y es lo que se denomina barrera de rendimiento dinámico.

MMC:

Podemos empezar poniendo un en ejemplo de errores dinámicos. La galga induce fuerzas de inercia que generan errores de medición si no se corrigen. Tradicionalmente, los fabricantes de MMC se han centrado en la fabricación de una máquina que pueda medir con precisión la ubicación de puntos diferenciados en todo su volumen. Esta función se recoge en la especificación de precisión estática de la máquina. Asimismo, los fabricantes de sensores se han centrado en proporcionar un sensor repetitivo que facilite este tipo de mediciones.

Las fuerzas de inercia a baja velocidad son insignificantes, por tanto, es en esta zona en la que deben funcionar los sistemas de galga convencionales, que no tienen ningún tipo de compensación dinámica. A medida que aumenta la velocidad, las fuerzas dinámicas dominan rápidamente el rendimiento de medición de este sistema. No obstante, la mayoría de las MMC se emplean en un entorno de producción en el que son importantes los tiempos de los ciclos. Esto supone una gran ventaja a tener en cuenta si se desean unas mediciones más rápidas.

Según aumenta la velocidad, se incrementan los errores, formando una barrera contra la medición a alta velocidad. Las MMC modernas pueden desplazarse a altas velocidades (varios cientos de mm/seg). Sin embargo, las galgas normales tienen que hacerse a velocidades mucho más bajas si se necesita cierta precisión. Para obtener una precisión aceptable en piezas de poca tolerancia, los sistemas de galgas convencionales realizan las mediciones a baja velocidad - generalmente, menos de 20 mm/s (0,8 pulg/s).

Evidentemente, existe la posibilidad de copiar a una velocidad muy superior, siempre que se puedan superar los errores dinámicos inducidos por la deflexión de la estructura de la máquina.

¿Qué factores determinan el error dinámico y cuáles se pueden compensar? La característica principal de los errores dinámicos es que son imprevisibles. Existen muchos factores que afectan a la dinámica de la máquina, por lo que cualquier intento de predicción de asignación no sería práctico en la mayoría de los casos, salvo en los más limitados.

Los errores dinámicos son inmunes a la temperatura. Sin embargo, las variaciones de temperatura pueden tener un impacto en la precisión estática y, en consecuencia, en el rendimiento de la medición.

Conclusiones

-

El ángulo de posición de la herramienta que se utiliza en el torneado influye notoriamente en el proceso de corte. Ya que este hace variar las condiciones geométricas de la viruta, además, este ángulo es el que influye directamente en que la herramienta dure o no. También interviene bastante en, la fuerza de flexión que se ejerce sobre la pieza.

-

La fuerza tangencial aumenta en mayor proporción con respecto a la axial, lo que nos indica que la fuerza tangencial es mayor que la axial durante la mayor parte del maquinado, a lo largo del avance.

-

La presión producida tangencialmente es mayor a la que se produce axialmente, la tangencial es aproximadamente el doble de la axial. Esto de debe a que la fuerza producida por la rotación de la pieza es mayor que la producida por el avance de la herramienta.

-

Las fuerzas no tienen un patrón ni una tendencia referente con el aumento de la velocidad cuando el avance es constante, de la cual se pueda dar una explicación de lo que sucede, los datos obtenidos no son los esperados, así que esto puede deberse a problemas con el montaje o con la toma de datos; con los datos que se tienen no se puede dar una explicación de lo que esta herrado.

-

La presión con respecto a la velocidad con avance constante tiene un comportamiento similar al de la fuerza en el avance constante debido a que la presión depende de la fuerza.

Referencias

Gerling, H. Alrededor de las maquinas herramientas. Reverté S.A. España 1975.

Malishev, A; Nikolaiev, G; Shuvalov,Yu. Tecnología de los metales. MIR. Moscú, URSS, 1979.

Groover, M. Fundamentos de manufactura moderna. Prentice Hall. México, 1997.

www.metaluniverse.com . Septiembre de 2006

4

Posición de los deformímetros en la toma de datos del experimento.

Angulo de posición , grande (arriba), pequeño (abajo)

Fuerzas que actúan en el torneado

Ejemplo de los datos tomados para realizar el promedio en la grafica de Avance vs Fuerza.

Grafica de fuerza vs avance, para axial y tangencial.

Posición de galga en el cilindro

Posición de la galga en el cilindro

Grafica de avance vs fuerza tangencial

Grafica de avance vs fuerza axial

Presión vs avance. Tangencial

Presión vs avance. Axial

Fuerza vs velocidad, tangencial con avance constante de 0.24mm.

Fuerza vs velocidad, axial, con avance constante de 0.24mm

Presión vs velocidad, tangencial con avance constante de 0.24

Presión vs velocidad constante, axial con avance constante de 0.24

Descargar

| Enviado por: | El remitente no desea revelar su nombre |

| Idioma: | castellano |

| País: | Colombia |