Automoción y Mecánica del Automóvil

Frenos de automóvil

INDICE

Agradecimientos

Agradezco primero a mi Señor Dios que me dio la fuerza para superar obstáculos que se interponían y por darme la fuerza necesaria para seguir adelante.

También agradezco mucho a mis padres, cuyo animo fue transmitido hacia mí para triunfar en la vida y realizarme en lo que soy.

Doy gracias, también, a mi asesor, cuyas enseñanzas quedarán en mi memoria para siempre.

Gracias, también, a mi maestra que con sus conocimientos me hizo saber mucho más sobre mi tesis y otras materias.

A mis compañeros que convivieron conmigo durante estos tres años, los cuales disfrute mucho a su lado, ya que fueron mi segunda familia.

También agradezco a todos los directivos y docentes del plantel, que nunca se negaron para hacerme un favor.

Introducción

Los sistemas de frenado han ido avanzando conforme ha transcurrido el tiempo. Antiguamente los sistemas de frenado eran muy deficientes ya que no se contaba con mucha tecnología y ante todo era difícil crear un mecanismo 100% seguro.

Al transcurrir los años el sector productivo empezó a exigir una nueva tecnología en estos sistemas, esto llevó a que se lograra lo que es ahora un sistema de frenado de tambor y de disco.

Estos sistemas estando en un buen estado son casi 100% seguros ya que todos los vehículos recurren a estos sistemas para poder tener un frenado eficiente.

Después de los sistemas de tambor y de disco, se implementó otro complemento llamado "Boster”, este complemento ayuda a disminuir la presión aplicada al pedal, lo que da como resultado un frenado más suave y seguro.

CAPITULO I "Cilindros "

1.1 El cilindro maestro sencillo.

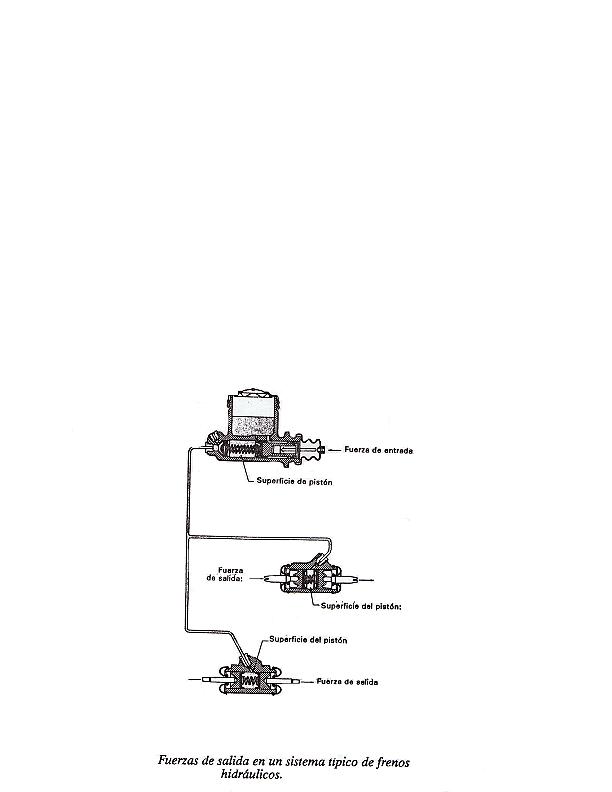

En los sistemas hidráulicos de los frenos; se presentan como principales las siguientes partes: Un cilindro maestro sencillo o un cilindro maestro doble (tandem), válvulas regulares de presión, de seguridad y compensadora, líneas de líquido de frenado, cilindros de rueda o calipers.

El cilindro maestro sencillo es la parte del sistema hidráulico que transforma la fuerza aplicada al pedal del freno en presión hidráulica. Esta presión es idéntica en todos sus puntos, por lo tanto, s se presenta una falla en una sección del sistema afecta la totalidad de éste.

En síntesis el cilindro maestro sencillo es un complemento que transforma la fuerza duplicada al pedal en presión hidráu1ica para hacer funcionar el sistema de frenado.

También es importante, ya que de este sistema depende la seguridad y hasta la vida del conductor u operador.

1.2 El cuerpo del cilindro es de fierro fundido.

La parte superior del cilindro maestro es un depósito que se utiliza para almacenar él líquido para frenos de reserva que pueda necesitar el sistema. El depósito también presenta un área dentro de la cual, el líquido puede expandirse cuando aumenta su temperatura. Esta área está formada de un orificio largo y pulido que permite que se mueva un pistón hacia delante, esta conectado al depósito por medio de dos orificios.

El cilindro maestro consta, también de dos líneas de liquido de frenado, el cual fluye por estos dos conductos y se dirigen hacia los cilindros auxiliares los cuales se encuentran en las ruedas de la unidad motorizada.

Los guarda polvos: Son dispositivos que impiden que entre el polvo o agua al cilindro. Están construidos de caucho, Goma primaria: La goma primaria es el sello delantero del pistón y esta construida de hule Mantiene sellada la presión adelante del pistón cualquier fuga en este lugar hará que el líquido de frenos regrese al depósito a través del orificio d compensación la abertura de llenado. Comúnmente una falla en la goma primaria se siente por lo bajo del pedal del freno.

La goma secundaria: la goma secundaria sella una cámara posterior a la goma primaria el líquido para frenos fluye del depósito a través de la abertura de llenado y dentro de esta cámara, como los bordes del sello de las gomas primarias y secundarias quedan frente a frente, el líquido dentro de ésta cámara puede fluir bajo los bordes de la goma primaria y pasar al cilindro pero no puede pasar a la goma secundaria y por lo tanto puede salirse del cilindro, si la goma secundaria está desgastada o dañada, el líquido se saldría por la abertura de la válvula de empuje.

La válvula de presión residual: los cilindros maestros que utilizan en los sistemas de frenos de tambor también tienen una válvula de presión residual (o de retención); ésta válvula mantiene una pequeña presión estática y constante en el sistema hidráulico, incluso cuando está suelto el pedal del freno. La presión varía de 0.3 a 1.5 kg/cm2 de acuerdo con cada sistema.

Esta pequeña presión mantiene las formas del cilindro de rueda bien apretadas contra las paredes del cilindro, con ello impide la entrada de aire en el sistema cuando no está trabajando. Una falla de la válvula de la presión residual se manifiesta cuando hay que purgar el sistema muy seguido para mantener el pedal alto.

El orificio de llenado: El orificio de llenado se presenta como una abertura larga que comunica el depósito de líquido para frenos con los cilindros, la cual permite que se pase del depósito al cilindro.

1.3 Partes del Cilindro

La Abrazadera: La abrazadera es una especie de gancho sujetador que se utiliza para retener la tapa del depósito del liquido de frenos.

La Tapa: La tapa es un dispositivo que se localiza en la parte superior del cilindro que sirve para cerrar el depósito de líquido para frenos y la inferior de la tapa del mismo es un empaque para impedir fugas y para separar la superficie del líquido de la atmósfera ya que este es giroscopio, es decir que absorbe la humedad del aire.

El Pistón: El pistón tiene la forma de carrete y presenta dos gomas o sellos, entra en el cilindro cuando se aplica el pedal del freno cuya fuerza da presión al líquido en el sistema.

Resorte Retenedor del Pistón: Es un dispositivo que permite que el pistón vuelva a su posición normal cuando se suelta el pedal del freno.

El orificio de compensación es una pequeña abertura que comunica el depósito con el cilindro que permite la expansión y contracción del líquido para frenos debido a cambios de temperatura que, que si la varilla de empuje se ajusta demasiado descubierto el orificio de compensación, lo cual traerá como consecuencia que los frenos no suelten después de aplicar varias veces el pedal del freno. Si la varilla se ajusta en forma muy corta el pedal tendrá un recorrido excesivo antes de que los frenos comiencen a funcionar.

1.4 Cilindro maestro Doble (tandem.

El cilindro maestro doble es una sola pieza fundida que contienen 2 cilindros maestros sencillos combinados.

Todos los vehículos automáticos que se producen actualmente vienen equipados con doble sistema de frenad, uno para las ruedas delanteras con el deseo de que si falla uno el otro todavía pueda detener el vehículo, por lo tanto a esto se debe que se utilice el cilindro maestro doble.

Todos los cilindros maestros dobles funcionan de la misma manera aunque pueden tener diseños muy distintos, así algunas veces sus dos depósitos de líquido para frenos varían en forma y capacidad.

Los cilindros de vehículos equipados exclusivamente con un sistema de frenos de discos, dan capacidad de los depósitos es casi idéntica.

1.5 Como funciona un cilindro maestro doble.

Cuando se aplica una fuerza al pedal del freno esta se multiplica por medio del brazo de la palanca del pedal, la cual ya multiplicada se transmite al pistón primario del cilindro maestro por medio de la carilla de empuje eso provoca que avance el pistón impulsando este por el resorte del pistón primario y por el líquido del freno contenido entre el pistón primario y el secundario. Esta trae como consecuencia que aumente la presión hidráulica por igual en ambos sistemas. Al soltar el pedal del freno los resortes retractores hacen retroceder los pistones, liberándose así la presión hidráulica.

Si el vehículo automotor está equipado con un sistema de frenos de disco y de tambor, los dispositivos de capacitadores. Él depósito de mayor capacidad es para el sistema de frenos de disco y el menor para el tambor.

El sistema de frenos de disco requiere un deposito de líquido de una capacidad mayor ya que los diámetros interiores de los cilindros del dispositivo operador de los discos son mucho mayores que los de los cilindrados de las ruedas del tipo tambor.

A medida que el dispositivo operador de los discos (mordaza) se expande para compensar el desgaste de la balata del freno, el líquido del dispositivo deberá llenar el espacio adicional sin dejar el deposito vació.

Normalmente el dispositivo posterior de un cilindro maestro alimenta el sistema de frenos delantero y anterior a las ruedas. Sin embargo, hay otros cilindros maestros, del depósito anterior alimenta al sistema de frenos delantero y posterior al sistema de frenos trasero.

1.6 Válvulas reguladoras de presión.

Las válvulas reguladoras de presión se utilizan para mejorar la distribución de la fuerza de frenado entre las ruedas delanteras y traseras, ya que cuando se frena a velocidades muy altas, la presión del sistema hidráulico es considerable y las ruedas traseras pueden trabarse y patinar. Esto se debe a que cuando se frena, el peso del vehículo se mueve a las ruedas delanteras lo cual se presenta en los sistemas de frenos combinados (discos y tambor).

Para evitar esta tendencia a derrapar, algunos vehículos automotores utilizan válvulas reguladoras de presión en el sistema de frenos trasero. Esta válvula reduce la presión que se aplica a los cilindros de las ruedas traseras en relación con la que llega al dispositivo operador de los frenos de disco (mordaza).

1.7 Válvulas de seguridad.

Las válvulas de seguridad son aquellas que se utilizan para señalar al operador de un vehículo a través de un foco, cualquier falla en el sistema de frenos.

Estas válvulas se presentan en algunos vehículos en forma de unidades individuales, mientras que en otras se combinan dos en un solo conjunto.

El tipo de válvulas de seguridad que lleva un vehículo automotor está de acuerdo con el sistema de frenos específico que utiliza.

La válvula de seguridad es regulada por presión diferencial y está conectada a los 21 tubos de los frenos que unen el cilindro maestro con las demás piezas de los sistemas de frenos delanteros y traseros.

Cuando estos dos sistemas funcionan adecuadamente, la presión es idéntica en ambos. Por lo tanto, una diferencia de presión indica un mal funcionamiento.

El tipo más común de válvula de seguridad regulada por presión diferencial se compone de un pistón en forma de corriente que se mueve libremente en un conducto conectado a los dos sistemas de frenos (traseros y delanteros) mientras la presión se mantiene se indica en los dos sistemas.

El pistón permanece en el centro de conducta, al disminuir la presión en uno de los dos sistemas, la presión mayor del otro hace que el pistón se separe de su posición central.

Al separarse el pistón del cilindro uno de sus bordes internos entra en contacto con la terminal del interior. El contacto cierra el circuito del foco de advertencia produciendo su encendido.

Las válvulas de seguridad reguladas por presión diferencial se dividen en dos tipos: las que se centran automáticamente y las que no se centran por sí solas.

Las del primer tipo utilizan resortes a ambos lados del pistón para devolverla a la posición central cuando se suelta el pedal del freno.

Con este tipo de válvula e foco de advertencia funciona únicamente cuando se oprime el pedal y se apaga al soltarlo.

Las válvulas de seguridad reguladas por presión diferencial que no se centran automáticamente no tienen resortes. Por lo tanto cuando el pistón se desplaza hacia cualquiera de los lados, no regresa a su posición inicial al soltar el pedal de freno. En este tipo de válvula el foco de advertencia permanecerá encendido hasta que se haya reparado el sistema de frenos y se haya sellado el interruptor por medios hidráulicos.

Las válvulas de seguridad reguladas por presión diferencial no se pueden reparar, ya que sus piezas no se venden por separado. Por lo tanto, cuando se descomponga es necesario cambiarla.

1.8 Válvulas Condensadoras.

Las válvulas compensadoras se utilizan en la mayoría de los sistemas de frenos combinados discos y tambor. Estas válvulas retardan el flujo de líquido para frenos hacia los dispositivos operadores de los discos delanteros hasta que la presión del sistema haya aumentado a un valor determinado. Con dicho retardo la presión del sistema será suficiente para superar la tensión de los resortes retractores de las zapatas de los frenos traseros antes que los delanteros. Estas válvulas evitan que los frenos delanteros se traben durante frenados suaves.

Algunos vehículos automotores, las válvulas compensadoras están separadas por los demás, sin embargo, la mayoría de los vehículos están equipados con válvulas compensadoras cambiadas con otras válvulas como la de seguridad y la reguladora de presión en un cuerpo común.

Estas válvulas están diseñadas para que permanezcan abiertas cuando el sistema de frenos no esta sometido a presión. Esto permite que el líquido del sistema se dilate y se contraiga con los cambios de temperatura. Al aplicar los frenos la válvula se cierra y la presión se aplica.

Cuando se aumenta la presión del freno se abre la válvula y se presuriza el sistema delantero de frenos. En vista de que la válvula compensadora funciona únicamente en un rango de presiones relativamente bajo, no afecta el frenado a altas velocidades.

Una válvula compensadora tiene un vástago o un botón externo que se utiliza para mantenerla abierta cuando se vaya a purgar el sistema.

1.9 líneas de líquido de frenado.

El sistema hidráulico tiene varios tubos flexibles o mangueras.

Las mangueras deben ser flexibles para que se puedan adaptar al giro de las ruedas y están fabricadas con capas de caucho y tela. Las conexiones enroscadas de los extremos van unidas y comprimidas con un equipo especial, este tipo de fabricación le permite a la manguera soportar fuetes presiones sin hincharse ni romperse.

Los tubos metálicos de los frenos sometidos a las mismas presiones que otras piezas del sistema hidráulico.

Los tubos metálicos para frenos están hechos de acero, ya que un hidráulico no debe usar tubos de cobre porque no tienen la resistencia debida y se pueden romper bajo presiones de frenado fuertes.

Las conexiones y uniones del sistema hidráulico son tan importantes como los tubos. Los extremos del tubo de acero deben ser avellanados dobles, o sea que se abren y se unen entre sí para ofrecer una superficie fuerte y uniforme.

El extremo avellanado puede mantenerse bien apretado en una unión. El tubo también puede ser avellanado sencillo pero tiene la desventaja de que puede abrirse y provocar una falla del sistema hidráulico. Siempre que sea posible se deben obtener tubos de acero para frenos ya listos con la medida.

1.10 Cilindros auxiliares.

Un cilindro auxiliar es un dispositivo hidráulico que contiene 2 pistones que se mueven hacia fuera cuando el operador del vehículo presiona el pedal de freno. Este movimiento hacia fuera empuja la zapata de los frenos contra el tambor de la rueda. Los resortes retractores mantienen separadas las zapatas del tambor y cuando el operador del vehículo suelta el pedal del freno provoca que los pistones vuelvan a su posición normal en el cilindro.

El líquido para frenos entra al cilindro por el centro y su presión es transmitida por igual a los pistones hacia los extremos de las zapatas de los frenos mediante unas varillas de empuje, las zapatas se mueven hacia fuera para hacer contacto con el tambor.

1.11 Partes del cilindro auxiliar.

El cuerpo del cilindro: el cuerpo del cilindro es de fierro fundido y su superficie interna se presenta completamente pulida. El cilindro va unido a la placa d apoyo con 2 tornillos o pernos. Tiene una abertura roscada para conectar un tubo de acero o una manguera. Cerca de la parte superior del cilindro hay una válvula de purga que se utiliza para extraer el aire del sistema.

Los pistones: los 2 pistones están construidos de aluminio y de otros materiales similares. El extremo que va hacia el exterior es con carga para ofrecer un asiento que sólo se centra en los extremos de las varillas de empuje. El extremo que va al interior es plano.

Las gomas del pistón: las gomas de los pistones proporcionan un suelo a prueba de fugas para las paredes del cilindro. Sus bordes o labios son agudos lo cual provoca que el líquido de frenos los presione y así queden apretados contra las paredes del cilindro a medida que se incrementa la presión.

El resorte: el resorte tiene como función sujetar firmemente las gomas contra los pistones, cuando el sistema esta en reposo. Esto impide que las gomas se corran o se deslicen en el cilindro, lo cual provocaría fugas de líquido.

Los guardapolvos: Impiden que entren al cilindro polvo, agua y otros materiales extraños. No tienen función de selladores de líquido para frenos ya que este se mantiene dentro del cilindro.

Las varillas de empuje: las varillas de empuje son de acero y funcionan como enlace entre los pistones y la zapata, a estas empujándolas para que hagan contacto con el tambor.

Los expansores de las gomas: algunos resortes vienen equipados con expansores en sus dos extremos para que dirijan la presión de los resortes hacia los bordes o labios de las gomas. Esto provoca que la presión los mantenga bien apretados contra las paredes del cilindro. La presión del resorte se conserva pareja inclusive cuando se suelte el pedal del freno impidiendo que entre aire en el cilindro cuando se mueven los pistones.

Calipers: los calipers o mordazas son los dispositivos operativos de un freno de discos y el funcionamiento tiene los mismos objetivos que un cilindro auxiliar en los frenos de tambor.

Capitulo II “Frenos de Tambor”

2.1 El tambor de frenado.

En los frenos delanteros un tambor es un aro metálico que está unido a la parte inferior de la rueda y gira con ella. Las zapatas del freno presionan contra la superficie interior del tambor provocando una fricción la cual reduce la velocidad del vehículo automotor hasta detenerlo.

Los tambores de frenos traseros están montados en forma diferente a los delanteros. Hay varios tipos de tambores traseros, pero él más común es el tambor flotante. Este no tiene cubo o masa y esta montado en un borde final del semieje posterior. La rueda mantiene el tambor en posición encima de que el tambor no tiene cubo o masa tampoco tiene rodamientos. Los rodamientos de las ruedas traseras se encuentran en el semieje.

2.2 Freno de mano.

El sistema del freno de mano es completamente mecánico. El operador de un vehículo automotor aplica los frenos de mano por medio de una palanca o presionando un pedal. Por lo común los frenos de mano funcionan solamente en las ruedas traseras. Para activarlo se necesitan cables accionados por palancas para llevar la fuerza aplicada por el conducto a las ruedas y no a un sistema hidráulico.

Cuando el sistema de freno de mano no depende de la parte hidráulica del sistema de frenos de servicio. Generalmente los frenos de mano usan las mismas zapatas que los frenos de servicio de las ruedas traseras.

El sistema de frenos de mano es una manera de aplicar los frenos traseros y mantener en posición de diseños para vencer la energía cinética, o sea la que es producida por un vehículo en movimiento. Su función es evitar que se mueva un vehículo cuando esté estacionado. Es sistema de freno de mano en frenos de tambor se utiliza en la mayoría de los vehículos, es un sistema que expande las balatas traseras dentro de sus tambores, cuando el operador del vehículo aplica los frenos de mano, la fuerza del freno se transmite a las zapatas traseras por medio de cables hasta que entran en contacto directo con los tambores y no permite que se mueva el vehículo.

2.3 Funcionamiento del freno de mano.

La mayoría de los frenos de estacionamiento necesitan de tres palancas para multiplicar la fuerza física del operador del vehículo: la primera es la palanca de mando al mover ésta, la fuerza del operador se multiplica y se utiliza para tirar del cable delantero que a su vez tira de la palanca del compensador.

La palanca del compensador multiplica la fuerza impartida por la palanca de mando y jala los cables traseros. Esta fuerza multiplicada pasa a través de un compensador que garantiza que la tracción sea la misma en ambos cables traseros. A su vez los cables traseros tiran de las palancas de los frenos de mano. Las palancas de los frenos de mano están conectadas a la s zapatas secundarias de los frenos traseros. Al accionar la palanca, esta empuja el eslabón y continua moviéndose empujando la zapata primaria contra el tambor del freno. Cuando la zapara primaria entra en contacto con el tambor cesa el movimiento del eslabón o Biela. En ese momento, la palanca del freno de mano gira sobre el extremo del eslabón o biela y la parte superior de la palanca empuja la zapara secundaria contra el tambor.

Debido a la colocación de los puntos de apoyo de la palanca de freno de mano, proporciona un servo accionamiento, aunque solamente cuando el vehículo se mueve o puede moverse hacia delante por que se encuentra estacionado en bajada. Por este motivo los frenos de manos de motor no son tan eficaces cuando el vehículo está detenido en subida.

2.4 Partes del freno de mano.

Palanca de mano.

Cable delantero.

Palanca del compensador.

Cables traseros.

Compensador.

Palanca de los frenos de mano.

Eslabón.

Resorte del eslabón.

Retenedor de la cubierta del cable de freno de mano.

Cable y cubierta del freno de mano.

Gancho del cable.

Grapa de retención del freno de mano.

Zapata primaria.

Zapata secundaria.

2.5 Componentes del freno de tambor.

Palanca de apoyo.

Pasador de anclaje.

Palanca de anclaje.

Conjunto fijador.

Resorte retenedor.

Ajustador de rueda de estrella.

Cilindro de rueda.

Zapata primaria.

Zapara secundaria.

Resorte retractor de la zapata primaria.

Resorte retractor de la zapata secundaria.

2.6 Funcionamiento del freno de tambor.

Placa de apoyo: Es la base donde esta montado el sistema de frenado de tambor.

Pasador de anclaje: Es el pasador donde hace el anclaje el resorte retractor.

Palanca de anclaje: la palanca de anclaje es la parte donde se aloja el pasador de anclaje.

Conjunto fijador: Es la parte donde va acoplado el sistema de frenado de tambor.

Resorte retenedor: es el resorte que retiene a las balatas en su lugar cuando no se está usando el freno.

Ajustador de estrella: mantiene el sistema de embalatado ajustado.

Cilindro auxiliar: este cilindro hace que las balatas se abran y se pongan en contacto con el tambor de frenado para detener la unidad.

Zapata primaria: La zapata primaria cumple la función de friccionarse con el tambor de frenado al aplicar una presión al pedal del freno.

Zapata secundaria: Cumple la misma función que la zapata primaria, solo que esta lo hace hacia el lado contrario de la primaria.

Resorte retractor de zapara: este resorte retorna la zapata a su lugar cuando el freno se desactiva.

2.7 Balatas de frenado.

Debe seleccionarse cuidadosamente el material usado para fabricar las balatas. Si el coeficiente de fricción que ofrecen es demasiado bajo, los frenos no detendrán al vehículo con la suficiente rapidez. Y si es demasiado rápido la rueda se trabará y el vehículo patinará. Otro factor que hay que tener encuentra es la resistencia de las balatas al calor, ya que deben estar fabricadas con materiales que resistan temperaturas muy altas. Por esta razón el material usado mas comúnmente es el asbesto. Este es un material que ofrece un coeficiente de fricción relativamente alto y estable cuando se usa en tambores y discos de fierro fundido.

En el mercado hay disponibles muchos tipos de balatas de freno. Cada tipo esta fabricado para un uso especifico y el coeficiente de fricción que ofrece la balata se puede cambiar agregando otros materiales al asbesto como por ejemplo, caucho en polvo o metal. Estos materiales y el asbesto molido se funden perfectamente con cemento liquido llamado algutinador y a la mezcla se le da la forma deseada y se seca al horno.

Hay otros factores que deben tenerse en cuenta al seleccionar los materiales utilizados para fabricar las balatas los cuales deben ser resistentes a la humedad, no deben absorber agua cuando se conduce el vehículo por charcos; no deben producir ruidos; no deben producir malos olores cuando estén calientes, y deben resistir el debilitamiento de los frenos.

2.8 Ajustadores

Los ajustadores son aditamentos que se utilizan para expandir las zapatas de los frenos de modo que la balata quede cerca del tambor para tener un pedal alto. Se llama pedal alto a la condición que presenta un sistema de frenos bien ajustados, de tal manera que permita al operador detener el vehículo automotor sin necesidad de izar el pedal del freno hasta el fondo. Un pedal alto es bueno porque reduce la posibilidad de que el sistema de frenos no funcione bien y además permite que el frenado sea rápido, ya que corta la distancia que recurre el vehículo después de que el conductor reacciona ante la necesidad de detenerse.

Para tener el pedal alto, las balatas de los frenos deben estar bastante cerca de los tambores cuando se suelta el pedal de freno, de tal manera que, cuando se pise este, sea poca la distancia que tengan que recorrer las balatas para hacer contacto con los tambores.

Capitulo III “ Frenos de poder”

3.1 El boster

Los frenos de poder son un sistema hidráulico que utiliza el vacío del múltiple de admisión de la maquina o fuente externa de potencia hidráulica para que el operador de un vehículo logre el efecto de frenado.

Los frenos de potencia tienen mayor aceptación por parte de los operadores de vehículos debido a que realizan un menor esfuerzo para frenar la unidad.

El boster es un dispositivo que actúa como reforzador de los frenos del vehículo y se encuentra localizado entre el cilindro maestro y la varilla de empuje del pedal del freno.

Estas unidades de accionamiento de potencia aumentan de sobre manera.

La fuerza que se aplica al pedal del freno. La mayoría utilizan el vacío del múltiple de admisión del motor y la presión atmosférica para multiplicar la fuerza del operador de un vehículo en el momento de frenar.

Todos los reforzadores accionados al vacío funcionan de tres maneras y posiciones: suelto, aplicado y mantenido.

Posición de freno suelto: cuando se suelta el pedal del freno el vacío del colector de admisión del motor hace salir el aire de la cubierta delantera de la cámara de fuerza a través de la válvula de retención.

Como la varilla de la válvula esta en posición hacia atrás, el emboto de la válvula también se mantiene en esa posición. Esto mantiene abierto el orificio del vacío, dando lugar a que el vacío haga evacuar al aire de la cubierta trasera o posterior. Debido a que a ambos lados del diafragma hay un vacío, las presiones son iguales, esto permite que el resorte del diafragma se mantenga hacia atrás. De esta manera, la varilla de empuje no ejerce fuerza sobre el pistón maestro.

Posición de freno aplicado: Cuando el operador aplica el pedal del freno, la varilla de la válvula empuja hacia delante. Esto cierra el orificio del vacío y abre el orificio atmosférico. La presión atmosférica entra a la cubierta posterior de la cámara de fuerza a través del filtro de aire situado cerca de la varilla de la válvula. Como el vacío del múltiple de admisión se mantiene enfrente del diafragma por detrás lo empuja hacia delante.

El movimiento del diafragma se trasmite mediante una varilla de empuje.

Posición de frenos mantenidos: la mayor parte de las condiciones de manejo de un vehículo solo requieren un frenado gradual. Para obtener este frenado hay que fijar una posición entre el freno suelto y el aplicado. Para esto existe una válvula de control que regula la cantidad de fuerza que la cámara de potencia aplica al pistón del cilindro maestro.

Esta válvula va montada en la masa del diafragma, se mueve hacia delante, el cuerpo de la válvula regula las presiones en el diafragma dándole al operador del vehículo control sobre el grado de frenado. El movimiento adicional del pedal vuelve a abrir el orificio atmosférico y esto hace que disminuya el diafragma central a la válvula, cerrando el orificio del vacío y continua la retención en la varilla de empuje.

Boster de diafragma de tandem: Los boster de diafragma de tandem son reforzadores suspendidos al vacío que utilizan dos diafragmas montados uno detrás del otro ambos comparten una misma cubierta, pero están separados por una pieza o placa central. Los dos diafragmas doblan en superficie sobre la cual puede empujar la presión atmosférica. Esto da una gran fuerza de salida con muy poco esfuerzo en el pedal por parte del operador del vehículo.

Líneas de vacío: las líneas de vacío de un sistema de frenos de potencia con boster en el cilindro maestro constan de una sola manguera de vacío que va del múltiple de admisión del motor a la válvula chek o retención del boster.

Válvula Chek: esta válvula es de un solo paso que únicamente trabaja con el vacío del múltiple de admisión hacia el boster del cilindro maestro; también se le conoce con el nombre de válvula de retención de vacío.

3.2 Componentes del freno de poder.

Los componentes principales de un sistema de frenos de potencia son los siguientes:

Cilindro maestro

Varilla de empuje del cilindro maestro

Varilla de empuje del pedal de freno

Boster

Cubierta trasera del boster

Cubierta delantera del boster

Cámara de potencia

Válvula de control

Válvula de Chek o de retención

Diafragma

Manguera de vacío

Múltiple de admisión

3.3 Funcionamiento de los componentes del freno de poder

Cilindro maestro: La función del cilindro maestro es enviar una presión hidráulica hacia el sistema de frenado.

Varilla de empuje del cilindro maestro: Esta varilla ejerce una presión sobre el pistón del cilindro maestro para hacer funcionar el sistema de frenado.

Varilla de empuje del pedal de freno: Es la varilla principal que da fuerza para producir el frenado de la unidad.

Boster: El boster es un dispositivo que actúa como reforzador de frenos del vehículo y se encuentra localizado entre el cilindro maestro y la varilla de empuje del pedal del freno.

Cubierta trasera del boster: esta pata como su nombre lo indica funciona como cubierta de la parte trasera del boster.

Cubierta delantera del boster: es la parte frontal de este aditamento.

Cámara de potencia: Esta parte del boster es donde se concentra todo el potencial del reforzador de frenos (boster).

Válvula de control: controla la presión que va hacer ejercida hacia el sistema de frenos.

Válvula de Chek o de retención: Controla la presión que va a ser ejercida hacia el sistema de frenos.

Diafragma: Esta válvula evita el retroceso del aire colectado por el boster.

Manguera de vacío: Es el conducto por el cual el boster recibe la entrada de la presión atmosférica.

Múltiple de admisión: admite la presión atmosférica para ser transmitida hacia el boster.

3.4 Reforzadores de frenos al vacío

Un equipo de frenos hidráulicos a pesar de la enorme fuerza que logra trasladar a la zapata de frenos, requiere en ocasiones de un esfuerzo físico importante por parte del conductor, muy lejos de la suavidad que se obtiene con un sistema de aire comprimido.

Por esa razón los fabricantes han diseñado aparatos cuya función es multiplicar la fuerza dada con el pie para que al conductor no le sea molesto el accionamiento de los frenos. El recurso tradicionalmente empleado es la incorporación del circuito de uno o más bosters, dispositivo que estudiaremos a continuación.

Entre las ventajas del boster no figura exclusivamente el poder de realizar una mayor presión sobre los frenos con mayor descanso del pie, ya que esto se podría conseguir simplemente variando los diámetros de los pistones de los dispositivos de los frenos: la principal ventaja del boster se encuentra en el control que obtiene el conductor sobre la presión que ejerce sobre los frenos, de forma que se obtengan frenados con diferentes presiones, ya sea para amortiguar la velocidad, o bien para obtener un paro rápido y enérgico

3.5 Funcionamiento de los reforzadores

En el interior de un cilindro hay un pistón por medio del cual el cilindro queda dividido en 2 cámaras. Este pistón puede ser desplazado a lo largo del cilindro por medio de una varilla o vástago que lo une al pedal del freno que utiliza el conductor. En el centro del embolo se localiza otro vástago que puede desplazar al pistón de la bomba de freno.

Cuando los frenos están en estado de reposo, ambas cámaras del cilindro del boster se encuentran en comunicación a través de un taladro practicado en el mismo embolo.

Mientras este taladro se halle destaponado, la presión que exista en ambas cámaras será la misma y el embolo no se moverá. La depresión es mandada a la cámara del boster a través de un orificio que lo une con la fuente de vacío. Si en el caso de motor diesel, el vacío se obtiene a través de una bomba de vacío que el motor acciona, entonces esta depresión independiente del vacío en el múltiple de admisión.

En el momento en que el conductor oprime el pedal del freno se desplaza el vástago arrastrando una válvula que lo primero que hace en su desplazamiento es tapar el orificio que comunica ambas cámaras. Cuando esto ocurre, la cámara izquierda entra en contacto con la presión atmosférica, mientras que la cámara de la derecha queda expuesta a la depresión del conductor.

En este momento, la fuerza generada en el embolo por la diferencia de presiones entre ambas cámaras se une a la fuerza que ejerce el conductor sobre los frenos para realizar el frenado.

3.6 Subconjuntos

En el punto anterior se describió de la forma general el funcionamiento de un boster, y se mencionaron los principales elementos que lo forman, sin embargo, dentro de estas es necesario destacar la importancia de 2 subconjuntos, que por su función deben recibir un tratamiento mas detallado: la cámara de potencia y la válvula de control.

3. 7 Cámara de potencia

La cámara de potencia es lo que se encuentra en contacto directo con la presión atmosférica cuando se aplica el freno. ( la cámara de potencia se haya marcado)

La cámara de potencia es, propiamente el lugar donde se ejerce la fuerza para reforzar el frenado. Fuerza debida a la diferencia de presiones entre las dos cámaras existentes en el boster. Ante las diferentes posiciones del frenado.

3.8 Válvula de control

La válvula de control es un dispositivo que controla la apertura y cierre de las lumbreras, regulando las diferencias de presiones entre las cámaras, y por lo tanto, permitiendo el funcionamiento del boster. El funcionamiento de la válvula de control esta gobernado por el vástago del pedal del freno accionado por el conductor.

Un vástago de accionamiento acoplado directamente al pedal de freno, se mueve de derecha a izquierda de acuerdo con la posición del pedal, permitiendo la apertura y cierre de las lumbreras. La válvula cuanta con una entrada de aire abierta a la atmosférica, y un filtro de aire que detiene las impurezas presentes en este. La válvula cuenta con 2 resortes antagonistas. El resorte regresa a la varilla de la válvula a su posición y el resorte mantiene la lumbrera de vacío abierta cuando el freno esta suelto.

Capitulo IV “ Frenos de poder”

4.1 Disco de frenado.

En un frenado de disco, dos zapatas ejercen presión sobre los lados opuestos de un disco que esta unido a la parte interior de una rueda y gira con ella.

Las zapatas de los frenos oprimen al rotor entre ellas. La fricción entre las zapatas y el disco hacen disminuir la de este y detienen su movimiento. Y como las ruedas están unidas al disco también detienen su movimiento.

Algunos discos tienen aletas de enfriamientos internas con forma de cucharas. Estos rotores sacan aire del borde exterior del disco y lo descargan en el borde interior.

Las aletas están diseñadas para acoplarse en la dirección en la cual gira el disco cuando el vehículo se mueve hacia delante. Por esta razón los discos no son intercambiables de un lado a otro.

4.2 Caliper flotante

El caliper o mordaza flotante es un dispositivo operador de un freno de disco que trabaja con un solo pistón fijado mediante pernos o tornillos de montaje.

La construcción del caliper flotante así como la acción del sello del pistón compensan automáticamente el desgaste de las balatas. A medida que esas se desgastan el pistón se mueve mas adentro de su cilindro cuando se aplica el freno, introduciendo lo suficiente a través del sello para compensar el desgaste.

4.3 Principales componentes de un caliper flotante.

Mordaza: Es la parte donde se aloja el pistón del sistema de frenado de disco

Placa de anclaje: En esta placa van sujetadas las balatas de este sistema

Sello: Su función es evitar el derrame de liquido.

Cubre polvo: Evita la introducción del polvo al sistema hidráulico de frenado.

Pistón: Ejerce una presión para hacer el frenado eficiente.

Conjunto de zapata y balatas interiores: Este conjunto consta de la zapata y acoplada a ella la balata de frenado interior.

Conjunto de zapata y balata exteriores: Este conjunto actúa de igual manera que el anterior lo único que lo diferencia es la posición.

Perno de sujetación de la zapata exterior: Sujeta la balata a la zapata evitando que se mueva.

Grapa de sujetación de la zapata exterior: Sujeta la zapata a la mordaza manteniendola siempre en su lugar.

Estabilizador: Mantiene estabilizada la placa de enclaje.

Alisador: Aísla o priva de ruidos en el sistema de frenado.

Perno localizador: Este perno nos sirve como guía para colocar las partes en el lugar donde van.

Grapas: sujetan las balatas a las zapatas y la mordaza.

4.4 Armado, desarmado y limpieza del caliper flotante

Desmontaje:

Sacar por lo menos dos terceras partes del liquido para frenos del deposito del cilindro maestro que surte al sistema delantero de frenos. Esto se puede realizar por medio de una jeringa limpia

Levantar y sostener el vehículo con soportes.

Quitar la rueda.

Empujar el pistón de nuevo en su cilindro usando una prensa manual. Colocar la prensa sobre la mordaza con el soporte de aquella pegado a la parte posterior de la zapata exterior. Apretar la prensa para empujar el conjunto hacia fuera y forzar el pistón dentro de su cilindro.

Con una llave especial quitar los tornillos sujetadores.

Levantar las mordazas y calipers y sacarlas del rotor o disco. Sostener el caliper colocando en una parte del sistema de suspensión o amararla con un alambre. No permitir que el caliper quede colgando de la manguera del freno ya que podría debilitarse.

Quitar las zapatas viejas de la mordaza.

Quitar el resorte ante vibrador de la zapata interior usada y colocarlo en la zapata interior nueva.

Quitar los tubitos y los bujes de las orejas de montaje del caliper. Desechar los tubitos y los bujes usados cambiarlos por nuevos.

Limpiar el conjunto del Caliper prestando atención especial a los orificios de montaje.

Limpiar el montaje del Caliper.

Verificar los tornillos de ajuste y si están dañados, oxidados o corridos descartarlos y colocar nuevos.

Verificar el Caliper para ver si tiene fugas de liquido y verificar el guardapolvo y observar si no esta roto o agrietado.

Si se encuentra alguna fuga o el guardapolvo esta dañado, sacar el Caliper, reacondicionándolo o remplazarlo.

Montaje:

Lubricar los tubitos y los bujes nuevos y los extremos de los tornillos. Usar un lubricante a base de silicio formulado para los sistemas de frenos

Instalar los bujes de hule en las orejas del Caliper.

Instalar los tubitos en las orejas grandes del Caliper. Comprobar que los bordes de los tubitos estén al ras de la superficie, pulida de las orejas de la mordaza.

Colocar la nueva zapata interior en su posición en el Caliper. Comprobar que el resorte antivibrador este en su lugar. Enseguida presionar la zapata en su lugar hasta que toque el pistón.

Colocar la nueva zapata exterior en su posición en el Caliper, comprobar que la lengüeta en el fondo de la zapata este alineada con la muesca de la mordaza.

Mantener las zapatas en su lugar en el Caliper y levantarlo. Colocarlo sobre el rotor y comprobar que no hay tolerancia entre la lengüeta del fondo de la zapata exterior y la ranura correspondiente en el Caliper.

Deslizar hacia abajo el Caliper en el rotor y alinear sus orificios con los del soporte.

Pasar los tornillos a través de los tubitos en el Caliper y a través del soporte. Comprobar que los tornillos pasen por debajo de las orejas de la zapata interior.

Empujar los tornillos a través de los orificios en la zapata exterior y a través de los orificios de las orejas exteriores del Caliper. Apretar los tornillos en la abrazadera de montaje, haciéndolo a mano para evitar que se dañen las roscas.

Apretar los tornillos de sujetación de acuerdo con las especificaciones.

Con unas pinzas grandes de extensión doblar las orejas superiores de la zapata exterior hacia debajo de manera que no haya tolerancia entre las orejas y el encastre del Caliper.

Repetir los pasos de desmontaje e instalación en la rueda opuesta.

Verificar el nivel del liquido en el cilindro maestro y agregar liquido si es necesario hasta que el nivel quede a 6 mm del tope de la caja.

Bombear el pedal del freno varias veces. Con esto se logra que el Caliper y los pistones se coloquen en posición normal. Verificar que el pedal este duro y alto. Verificar el nivel del liquido nuevamente.

Instalar las ruedas y bajar el vehículo al suelo.

Probar el vehículo en marcha para saber como funcionan los frenos.

4.5 Caliper fijo

El Caliper fijo es un dispositivo operador de un freno de disco y funciona con 2 conjuntos de 2 pistones, donde cada uno de ellos funciona independientemente para mover cada una de las zapatas. La mordaza no tiene movimiento deslizante.

4.6 Principales componentes principales de un Caliper fijo

Palanca del freno de mano: La función de la palanca es ejercer la presión del frenado del sistema de estacionamiento en el disco trasero.

Perno de sujetación: Este perno sujeta la palanca de freno de estacionamiento.

Pasador: Este pasador mantiene la palanca en su lugar.

Sello-reten: Evita derramamientos de fluidos en esta parte del sistema.

Reten final del freno de estacionamiento: Este reten es el que da fin a los sellos del sistema de freno de mano.

Sello: Actúa como reten de fluidos en el sistema.

Rodamiento de ataque: Su función es servir de balero en este sistema.

Flecha de acción del frenado de mano: Actúa como una guía de los accesorios ya mencionados.

Balines: son unos rodillos esféricos que giran para accionar los frenos.

Pernos: sujetan al tornillo de ataque del freno de mano.

Tornillo de ataque del freno de mano: su función es acoplar en la cubierta del Caliper para accionar el freno de mano.

Sello: este sello sirve como reten antifugas del liquido.

Cubierta del Caliper: es la parte principal del Caliper y es el alojamiento de todas las partes de este sistema.

Tornillo purgador: su función es sacar todas las impurezas y aire que haya en el sistema.

Sello del pistón: evita retrocesos de liquido al presionarlo con el pistón.

Conjunto de pistón y ajustador: la función de esta parte es servir de pistón y ajustador a la vez.

Cubre polvo: evita la entrada de polvo al sistema.

Conjunto de zapata y balata: es el conjunto que llamamos sistema de embalatado.

Buje de hule: evita un desgaste en el disco.

Disco o rotor: este es el cuerpo que recibe el contacto con las balatas.

Placa de anclaje: es la placa que sujeta o retiene al sistema.

Resorte de apoyo de la mordaza: este ayuda a retener la mordaza a su posición normal.

Seguro de retención de la mordaza: evita que la mordaza salga de su lugar.

Grapa ante ruido: evita que haya ruido en el sistema.

Tornillo de retención: detiene la palanca de anclaje.

Protector de retención: retiene la tapa contra salpicaduras.

4.7 Caliper deslizante

El Caliper deslizante es un dispositivo operador de un freno de disco que funciona con un solo pistón y cuya mordaza se desliza en su montura.

4.8 Principales partes del Caliper deslizante.

Perno de montaje: este perno mantiene al Caliper o mordaza en su lugar.

Mangas o tubos: su función es servir como pistas de los pernos de montaje.

Bujes: su función es servir como pensión y guía de los pernos y evita el desgaste de los mismos.

Conjunto de mordaza: esto es todo el equipo o conjunto del sistema de frenado de un Caliper deslizante.

Sello: evita fugas de liquido y la entrada de aire.

Pistón: su función es presionar al liquido para producir el frenado.

Protector contra polvo: evita la entrada de polvo al sistema.

Zapata exterior de los frenos: es la conexión de la balata exterior.

Resorte: su función es regresar el pistón a su lugar.

Zapata interior de los frenos: es la conexión de la balata interior.

ANEXOS

Anexo 1

Anexo 2

Anexo 3

Anexo 4

Anexo 5

Anexo 6

Anexo 7

Anexo 8

Anexo 9

Anexo 10

Anexo 11

Anexo 12

Anexo 13

Anexo 14

Anexo 15

Anexo 16

Anexo 17

Anexo 18

Anexo 19

Anexo 20

Anexo 21

Descargar

| Enviado por: | Conalep Plantel Sahuayo |

| Idioma: | castellano |

| País: | España |