Física

Extrusión

INTRODUCCIÓN

Los metales, los plásticos y los materiales de cerámicas se transforman en artículos útiles y productos de consumo por muchos diferentes medios. Los metales se vacían de maneras diferentes en moldes para producir formas intrincadas pequeñas o partes para máquinas en producción en serie. Los metales también se laminan entre rodillos, se conforman en piezas y se martillan en matrices o se fuerzan a través de dados por extrusión para hacer formas especiales. Por ejemplo, el hierro y el acero se calientan a temperaturas altas para poder conformarlos fácilmente por forjado (martillado y comprimido). Aunque la forja fue en un tiempo una operación para metales en caliente, en la actualidad se practica el forjado en frío aún con el acero. A temperaturas intermedias se puede producir un material metalúrgicamente superior para algunos fines.

La extrusión en prensa es un procedimiento de conformación por deformación plástica, que consiste en moldear un metal, en caliente o frío, por compresión en un recipiente obturado en un extremo con una matriz o hilera que presenta un orificio con las dimensiones aproximadas del producto que se desea obtener y por el otro extremo un disco macizo, llamado disco de presión.

Si el esfuerzo de compresión se transmite al metal por medio del disco de presión o de la matriz, al proceso de extrusión se le denomina extrusión directa o extrusión inversa.

TRES ELEMENTOS BÁSICOS DE LA EXTRUSIÓN

El primer elemento de la línea tiene que cumplir con tres requisitos básicos: 1) continuamente reunir la materia prima en estado sólido y fundido; 2) continuamente fundir la materia prima y 3) homogeneizar la materia prima térmica y físicamente.

La extrusora en general consiste en uno o dos tornillos que rotan dentro de un barril caliente. Un tornillo constituye el diseño típico para la mayoría de las aplicaciones mientras que dos tornillos son usados para compuestos y materia prima en polvo. El diseño del tornillo sigue los requisitos claves del proceso tales como la tasa de rendimiento, la calidad de la fundición y las materias primas usadas.

EXTRUSION

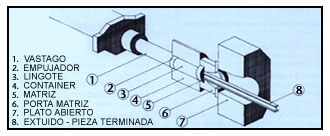

Este proceso de compresión indirecta es esencialmente de trabajo en caliente, donde un lingote fundido de forma cilíndrica, se coloca dentro de un fuerte contenedor de metal y comprimido por medio de un émbolo, de manera que sea expulsado a través del orificio de un dado.

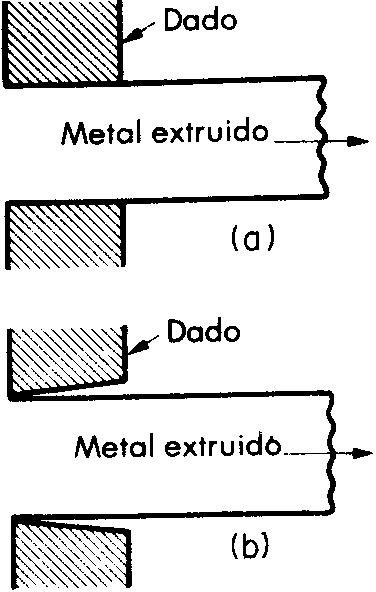

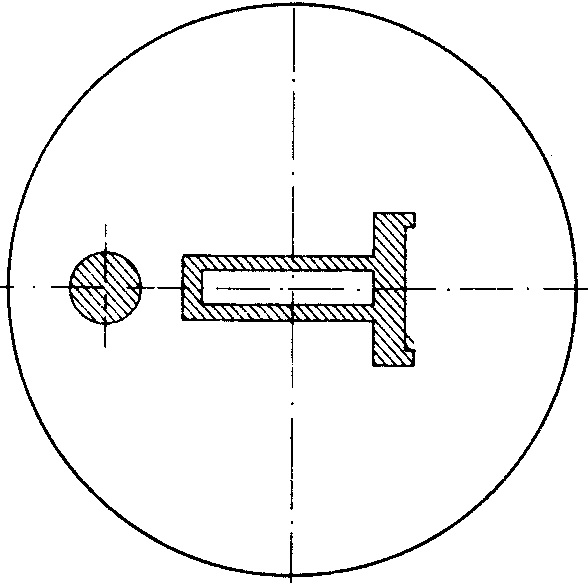

El metal expulsado o extruido toma la forma del orificio del dado. El proceso puede llevarse a cabo por dos métodos llamados: extrusión directa, donde el émbolo está sobre el lingote en el lado opuesto al dado y el metal es empujado hacia el dado por el movimiento del émbolo Fig.1 (a), o extrusión indirecta, en la cual el dado y el émbolo están del mismo lado del lingote y el dado es forzado dentro del lingote, por el movimiento del émbolo.

Figura 1. Métodos de Extrusión.

La extrusión es un método relativamente nuevo en la fabricación de piezas metálicas. Originalmente fue desarrollado para la fabricación de tubo de plomo por los sistemas victorianos de agua y gas.

Los problemas del material adecuado para el dado, que soporte las temperaturas altas y presiones requeridas para extruir los metales más duros y fuertes, no fueron resueltos sino hasta bien entrado el siglo XX.

En nuestros días, es posible extruir con éxito los siguientes metales y sus aleaciones: Aluminio, cobre, plomo y acero, aunque para este último se requiere una técnica especial.

PRENSA DE EXTRUSIÓN DIRECTA

Una prensa típica para la extrusión de aleaciones de cobre, sería de alrededor de 5000 ton de capacidad de carga en el émbolo, y consistiría de una pesada placa de acero recubierta con una aleación de acero resistente al calor. Este podría acomodar un lingote de 560 mm de diámetro y 1 m de longitud. Ajustado dentro del contenedor mencionado estaría un émbolo que tenga un diámetro menor que el barreno interior del contenedor. El propósito de este claro es doble, minimizar la fricción entre el émbolo y el contenedor y también permitir una calavera de metal para ser dejada después que el lingote ha sido extruido. La razón para esta calavera de metal será explicada más adelante. Un cojincillo de presión precalentado se coloca entre el émbolo y el lingote a fin de prevenir el enfriamiento de la cola del lingote caliente desde el émbolo. El dado de extrusión está hecho de acero para herramienta resistente al calor y la forma del orificio junto con el orificio del soporte o paralelo son cuidadosamente preparados por el herramentero de la caseta de dados.

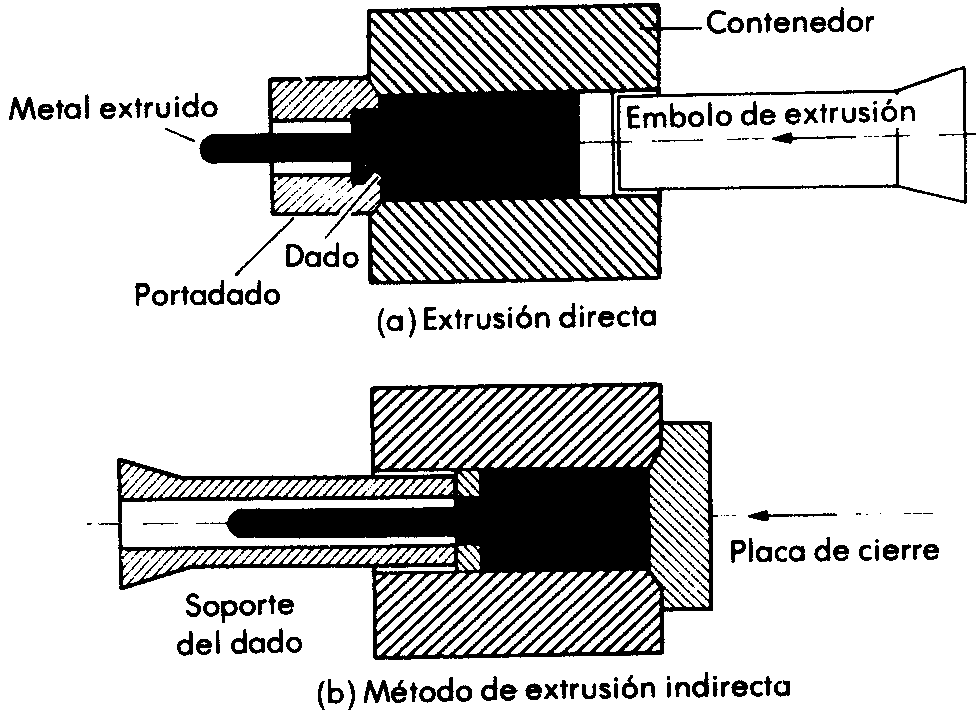

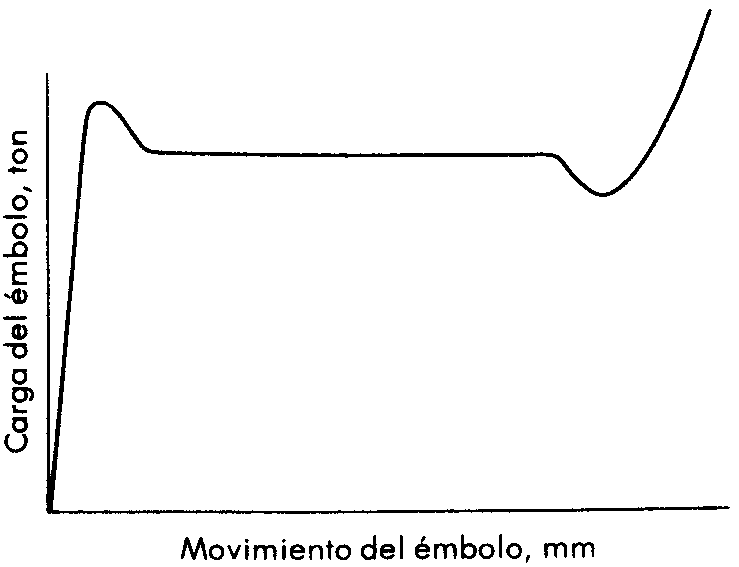

Figura 2. Gráfica carga - movimiento.

El lingote fundido de dimensiones apropiadas a la prensa de extrusión y el producto se calienta a la temperatura de trabajo en caliente. Como una regla aproximada ésta es de dos terceras partes de la temperatura de fusión en grados K, por ejemplo, aluminio 600 K, cobre 800 K.

El lingote calentado se coloca en el contenedor, seguido por el cojincillo de presión, caliente. El émbolo se coloca en el contenedor y se aplica la presión. Cuando se opera, el lingote es recalcado y comprimido haciendo contacto por todos lados con el contenedor. Entonces incrementando la presión, el lingote es extruido a través del orificio del dado. El metal sale del dado y corre sobre una canal. Colocando celdas de carga sobre el émbolo de extrusión, es posible seguir los cambios de la carga durante el ciclo de extrusión como se muestra en la Fig. 2.

La carga se eleva bruscamente, mientras el lingote está siendo recalcado, pero una vez que comienza la extrusión la carga desciende. La rapidez de descenso es constante hasta que se ha extruido aproximadamente el 85% del lingote, cuando ocurre un paro súbito, seguido de una elevación m ' uy rápida hasta alcanzar la capacidad de carga de la prensa.

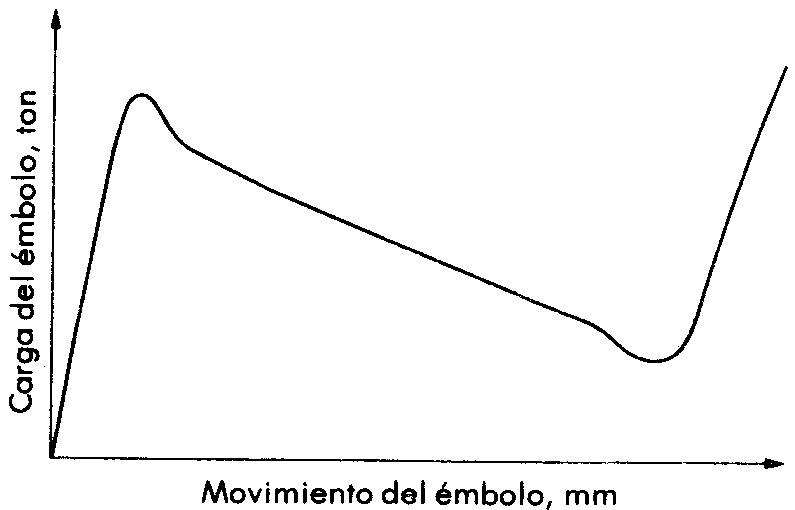

En este punto la extrusión debe detenerse. Esto ocurre mientras aún hay alrededor del 5 al 10% del sobrante del lingote y éste debe descartarse. La razón para esta elevación final de la carga es fácil de explicar, es la misma razón por la que es imposible extruir la última pizca de pasta de dientes del tubo. Durante las primeras etapas de la extrusión, Fig. 3 (a), la fuerza aplicada debe provocar que el metal fluya hacia el dado, a lo largo de una trayectoria diagonal. Al final del ciclo de extrusión, la dirección del flujo del metal, llega a ser más y más perpendicular a la línea de acción de la fuerza aplicada, Fig. 3 (b).

Las razones para las otras características del diagrama carga/movimiento del émbolo, se explicarán más adelante.

Figura 3. Esquema del flujo y la fuerza en un proceso de extrusión.

Puesto que siempre hay una pequeña cantidad de metal remanente, después que se completa la extrusión, significa que debe prevenirse la remoción del dado y expulsar el descarte.

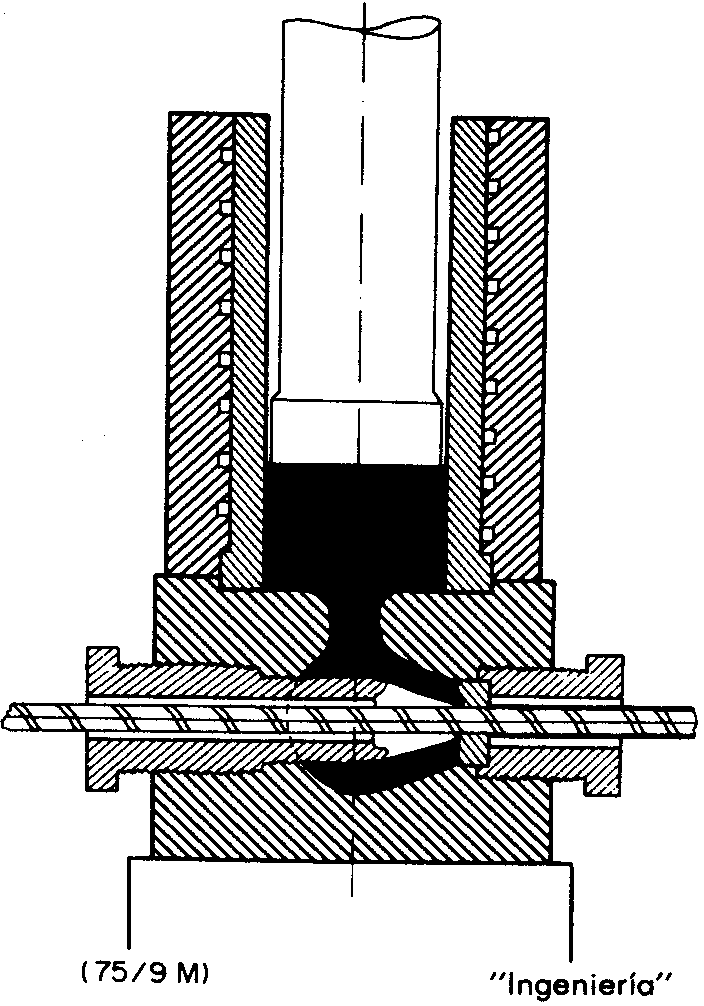

La extrusión de cable forrado es un interesante ejemplo del proceso de extrusión directa. La Fig. 4 muestra una prensa vertical. El metal líquido se vacía en el contenedor, el cual es enfriado por vapor que pasa a través de unos agujeros cuadrados. Se impulsa el émbolo hacia abajo hasta que hace contacto con el plomo fundido, el cual se deja solidificar antes de aplicar una mayor presión por el movimiento del émbolo. Esto está sincronizado con el movimiento de izquierda a derecha del cable y el plomo es extruido como un tubo a través del orificio anular entre el cable y el dado. Puesto que la extrusión se detiene mientras todavía hay plomo en el contenedor, la siguiente adición de metal líquido causará una fusión parcial, dejando a los óxidos flotar en la superficie y entonces la resolidificación da un lingote continuo, listo para el siguiente elemento de extrusión. De esta manera, una longitud continua de forro sin uniones puede ser producido, el cual puede ser de una longitud sin fin.

Figura 4. Sección diagramática a través del contenedor y dado

de bloque de una prensa vertical para cable.

PRENSA DE EXTRUSIÓN INVERTIDA

El contenedor es similar a aquel del proceso de extrusión directa, excepto, que en lugar de un dado y un émbolo, en los lados opuestos del lingote hay un dado y un soporte del dado hueco en un lado del lingote. El soporte hueco del dado toma el lugar del émbolo. Esto debilita toda la prensa y limita el tamaño de la sección que puede ser producida por este proceso.

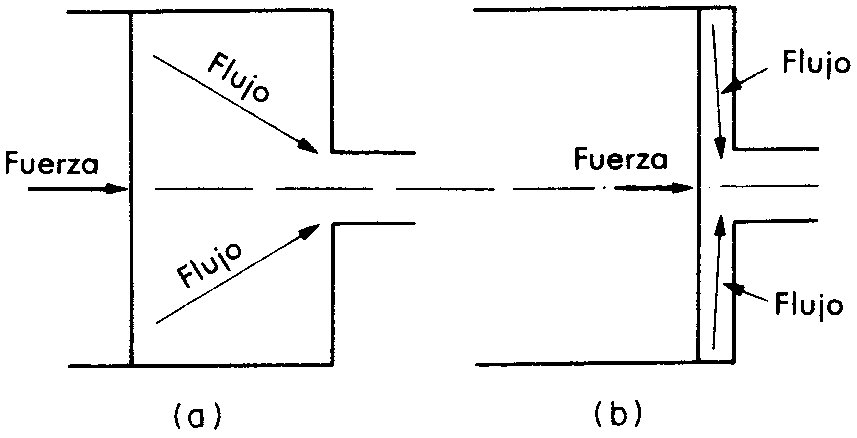

El diagrama carga/movimiento del émbolo, para esta clase de prensa se muestra en la Fig. 5.

Figura 5. Gráfica carga - movimiento para una prensa vertical.

Comparando la Fig. 2 con la Fig. 5, se observa que son muy similares al principio y al final, por las mismas razones, la diferencia en la sección media puede considerarse por el hecho de que en la extrusión directa el lingote se mueve hacia el dado, es decir, se desliza a lo largo de la pared del contenedor con lo cual se produce una fuerza de fricción o carga. Esta carga de fricción depende del área de contacto entre el lingote y el contenedor y puesto que ésta es decreciente cuando el émbolo se mueve, de esta manera se hace que la carga de fricción disminuya con el movimiento del émbolo.

En el caso de la extrusión invertida no hay movimiento relativo entre el lingote y el contenedor y, por tanto, no puede haber fuerza de fricción. Se requiere una carga máxima más baja cuando se usa extrusión invertida, pero la ventaja de esta carga más baja no puede ser capitalizada, debido al hecho, de que como se explicó al principio, con extrusión inversa, la máxima reducción posible en el proceso es limitada.

DADOS DE EXTRUSION

Los dados de extrusión están hechos de acero de alta velocidad para herramienta y son componentes muy importantes en el proceso de extrusión. Como el material del dado es demasiado caro, a menudo es hecho en forma de un disco delgado de diámetro mucho más pequeño que el lingote soportado por un dado de refuerzo. El orificio del dado controla la forma del metal extruido.

Si la abertura del dado consta de un barreno circular y paralelo, es decir, la longitud del soporte es igual al espesor del dado, la extrusión será una varilla circular que requiere una fuerza considerable para estirarla y tiene una pobre superficie de acabado. La superficie de acabado puede mejorarse y disminuir la carga, aumentando el diámetro del barreno en el extremo de descarga.

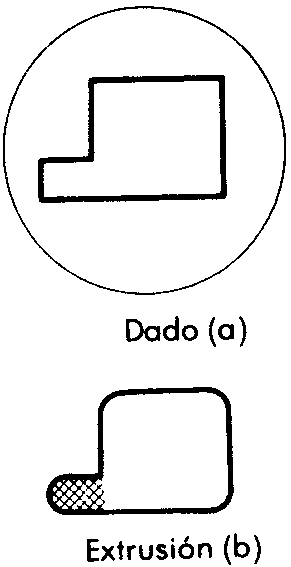

Figura 6. (a) Dado, (b) Resultado de la extrusión

En caso de formas complejas, tales como la que se muestra en la Fig. 6 (a), se encontrará que un barreno completamente paralelo, resultará en la producción de una forma como la Fig.6 (b). Esto es porque la resistencia a fluir a través del área sombreada del dado, es mucho mayor que a través del residuo.

Figura 7.

Esta resistencia puede reducirse "puliendo" o recortando el dado, de manera que la longitud de contacto con la extrusión sea reducida alrededor de las superficies externas del área sombreada en la Fig. 7 (b). ¿Qué longitud de soporte se requiere?, es una cuestión de experiencia, y se necesita un buen diseñador de herramienta, para asegurar que el pandeo y torsión de la sección extruida no ocurra y que el metal no tenga desgarres o filos ásperos. La Fig. 8 muestra por qué se requiere una abertura adicional para asegurar el balance del flujo, cuando se extruye una forma asimétrica.

Figura 8. Dado hecho con abertura adicional para balancear el flujo,

cuando se extruye una sección de forma asimétrica.

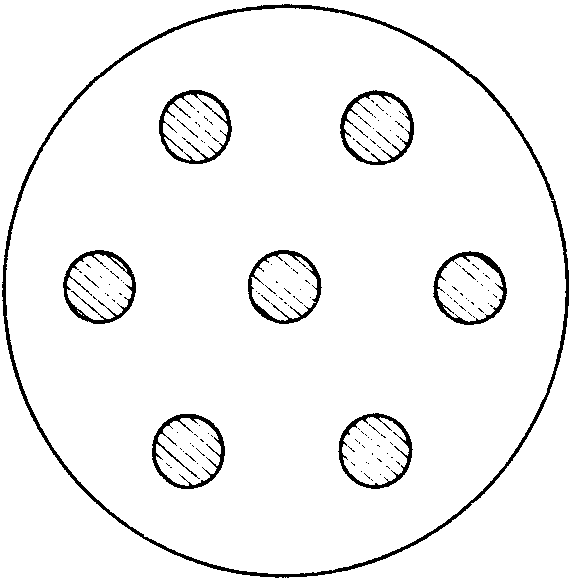

Un dado múltiple de extrusión puede usarse cuando la carga de extrusión es excesiva para una sola área pequeña de extrusión. Un número dado de secciones que pueden ser idénticas o de diferentes formas, pueden extruirse al mismo tiempo, cortando varios orificios como en la Fig. 9. Se acostumbra disponer de orificios idénticos, ya que de otra manera puede surgir el problema del balanceo del flujo.

Figura 9. Dado de extrusión para producción múltiple de barras.

PRODUCCION DE TUBOS EXTRUIDOS

La extrusión es un método ideal de producir tubos sin costura, y el principio del método ya se ha utilizado en la extrusión de cable forrado. El cable en el centro del orificio circular del dado, forma un espacio anular a través del cual el metal extruido fluye para formar el forro.

Para la producción de tubos, el cable se reemplaza por un mandril. Hay tres tipo, de arreglo, de mandril que pueden usarse:

(a) fijo,

(b) flotante,

(c) perforante.

Los tipos (a) y (b) están fijos al émbolo como se muestra en la Fig. 10 y el lingote debe perforarse de manera que el mandril pueda sobresalir a través del lingote y tomar su posición en el orificio del dado. La tendencia moderna es la de usar el mandril flotante, más que uno fijo, puesto que él mismo se centra y, por tanto, produce tubos con concentricidad dentro del 1 %.

Figura 10. Tipos de arreglos de el mandril.

Por otro lado, los mandriles fijos producen tubos excéntricos a menos que se tenga cuidado, para perforar con precisión el lingote. Cuando se usa mandril perforador, el lingote es sólido y el mandril se retrae dentro del émbolo. Después que el lingote caliente se coloca dentro del contenedor, el mandril es empujado dentro del lingote y pasa a través de él para colocarse en el orificio del dado. Las principales ventajas de este proceso son velocidad y economía, porque elimina la operación de perforado por separado y el equipo especial requerido.

Las desventajas son que las prensas requeridas, son mucho más grandes y mucho más caras que las del tipo sin perforador. La operación severa de perforado, algunas veces da abundantes grietas y desgarres en el agujero del lingote produciendo defectos en el tubo. Por estas razones, el perforado no se lleva a cabo en tubos de aluminio y sus aleaciones, y se usa principalmente en aleaciones de cobre donde no son necesarios buenos acabados superficiales, requeridos en usos hidráulicos y de alta presión. Un desarrollo reciente ha sido la introducción de dados puente, donde el mandril normal se ha reemplazado por uno más pequeño, sostenido en posición en el orificio del dado, por tres brazos delgados de araña, como se muestra en la Fig. 11

Figura 11

El metal es rebanado por los tres brazos de araña cuando es extruido, para dar tres segmentos separados, pero éstos son inmediatamente comprimidos por el soporte cónico del dado sin exponerse al aire, por lo que las superficies limpias se sueldan por presión, para formar un tubo completo. Cuando este proceso fue propuesto inicialmente, los clientes tendían a ser renuentes a aceptar el producto, que era considerado inferior a los tubos sin costura normales. Sin embargo, ahora se acepta que los tubos hechos con dados puente son tan buenos, si no es que superiores a los tubos extruidos normalmente. Esto en particular, es cierto con los productos recién desarrollados; dados puente de tres y cuatro aberturas se muestran en las Figs. 11 y 12.

Figura 12. Dado puente de cuatro aberturas.

FLUJO DEL METAL DURANTE LA EXTRUSION

Cada proceso de trabajo involucra la aplicación de una fuerza o esfuerzo a la superficie del metal, para provocarle un flujo y un cambio de forma. Es importante conocer la relación entre las fuerzas aplicadas y las direcciones del flujo, de manera que las formas finales requeridas y predecibles puedan producirse. El primer intento para estudiar el flujo del metal fue hecho por Siebel quien taladró agujeros verticales en una placa de hierro forjado y luego los obturó con pernos de hierro forjado. Esta placa se calentó y se pasó parcialmente por una parte de la trayectoria entre los rodillos de un molino de laminación. La pieza fue removida y seccionada longitudinalmente para exponer los pernos como aparecen en la Fig. 13.

Figura 13. Estirado de alambre.

Siebel argumentaba que con esta técnica era posible eslabonar en una muestra el metal que había sido deformado, con el metal que estaba sometido a deformación en el límite de la pasada del rodillo. Un examen de la sección muestra que la deformación empieza en la superficie, por un deslizamiento hacia adelante y que es necesaria cierta reducción mínima antes que el efecto haya penetrado hasta el centro. También puede ser visto que para una reducción dada en el espesor, el patrón de deformación permanece constante, hasta que la deformación es completa. A este tipo de patrón de deformación se le llama casi estático y es independiente del tiempo de duración del ciclo de deformación. Los conocimientos ganados con el experimento de Siebel, tomaron en cuenta el tipo de extremos del producto producido, esto es, las puntas y colas del tubo, que en la práctica requieren recortarse. Los defectos y métodos de mejoramiento del flujo del metal también pudieron ser considerados y en consecuencia, la calidad del producto fue sugerida. Desde esta investigación inicial de Siebel, el flujo del metal se ha investigado en todos los procesos de deformación, usando técnicas más sofisticadas y los resultados de ambas deformaciones, cualitativas y cuantitativas. La extrusión probablemente ha sido el proceso que más se ha investigado y Pearson ha hecho la más grande contribución al conocimiento del flujo del metal. El mayor problema cuando el flujo de metal se examina en la extrusión, es el hecho de que el patrón del flujo se altera con el tiempo, durante el ciclo de deformación. La técnica simple usada por Siebel en el laminado, no puede, por tanto, usarse en la extrusión y se requiere una investigación más detallada.

En principio, la mejor técnica sería hacer una película del patrón de deformación durante todo el ciclo. Esta entonces podría proyectarse en cámara lenta de manera que el patrón de deformación pudiera ser seguido por todo el ciclo. Esta técnica aún no se ha usado en gran escala, pero ofrece posibilidades para el futuro.

Es importante que el método de investigación no tenga influencia sobre el patrón de flujo. Siebel reconoció esto cuando obturó los agujeros con el mismo material de la placa, es decir, hierro forjado. El hecho de que los pernos se aflojaran demostró que su premisa no era válida, ya que la presencia de los agujeros aun cuando rellenados, de hecho influyó en el patrón de flujo. Sin embargo, al investigarse el flujo en la extrusión, puede aprovecharse el hecho de que debido a que el patrón de flujo es simétrico axialmente, no pueden existir esfuerzos de corte en planos longitudinalmente axiales. En otras palabras, si un lingote se corta longitudinalmente por la mitad y las dos mitades se colocan juntas y extruidas a través de un dado, que esté colocado axialmente, el hecho de que el lingote esté cortado, no afectará el flujo. Por otro lado, si el dado se coloca asimétricamente, entonces es obvio que el lingote cortado, fluirá en forma diferente a otro que no esté cortado, como se muestra en la Fig. 14.

Figura 14

Pearson obtuvo una considerable cantidad de información, extruyendo un lingote cilíndrico de estaño que había sido cortado en mitades a lo largo del eje y rayadas con un patrón regular de rejilla, sobre las interfaces planas y amarradas juntas con alambre. La extrusión fue fácilmente separada a lo largo del plano axial y la deformación cuantitativamente impuesta desde el límite de distorsión de la rejilla. El identificó tres patrones básicos: A, B y C, asociados con tres maneras de deformación, más tarde atribuidas a diferencias de fricción entre el lingote y las paredes de la cámara de extrusión (Fig. 15).

Figura 15

En el patrón de flujo tipo A, no hay fricción entre el lingote y el contenedor y el metal se desliza hacia la región del dado, sin deformación a todo lo largo. Esto se demuestra por el hecho de que las líneas horizontales del patrón de la rejilla permanecen así hasta que llegan a la vecindad del dado. Cerca del dado, el lado exterior del lingote es detenido por los hombros del contenedor mientras que la región central fluye fácilmente dentro del dado. Esto produce la desviación de las líneas horizontales. El grado de desviación aumenta cuando la cola del lingote se acerca al dado. Esto es importante para el extremo final del tubo, lo cual ocurre siempre en los metales extruidos por la disminución en la carga de extrusión durante los últimos pasos del ciclo, justamente antes de la rápida elevación final. El patrón de flujo tipo A es típico del proceso de extrusión indirecta, cuando el dado es empujado dentro del lingote y no hay movimiento relativo entre éste y el contenedor.

En el patrón de flujo tipo B, hay una cierta cantidad de fricción entre el lingote y el contenedor y esto tiende a retener el metal hacia atrás, cuando se está moviendo hacia el dado. Esto provoca desviación al principio de la etapa, antes que el metal alcance la vecindad del dado. Al principio del ciclo, las desviaciones son mucho más severas y un ducto más profundo se forma en el metal. El tipo C, muestra el patrón de flujo cuando hay fricción adhesiva entre el lingote y el contenedor. La zona muerta del metal, la cual se forma en los hombros del dado, crece muy rápidamente y se extiende hacia atrás del émbolo. El flujo ocurre por corte a lo largo de un plano que está bajo la superficie, tomado de un trabajo sobre la extrusión de aluminio, por C. Smith.

Mientras que el patrón de flujo tipo A es típico de la extrusión indirecta, el tipo C es típico de la extrusión directa de los metales duros, tales como el cobre y el aluminio. Este patrón de extrusión tipo C da lugar a dos clases de defectos. El primero es "defecto de extrusión", esto ocurre porque el flujo se realiza por corte bajo la superficie, el metal más exterior está inmóvil y es sacado por el émbolo con una acción similar a la de un removedor de nieve (ver Fig. 16).

Figura 16. Defecto de extrusión.

El metal de la zona muerta A no fluye, Fig. 16 (a). El émbolo saca el metal inmóvil, Fig. 16 (b), el cual entonces puede empezar a fluir a lo largo de C dentro de la región central del lingote. Desafortunadamente el metal de la zona muerta A contiene material oxidado en la superficie y cuando éste entra a la extrusión produce el "defecto de extrusión" (Fig. 17) que vuelve al material inaceptable. Una forma de evitar que ocurra este defecto, es usar un cojín de presión entre el émbolo y el lingote, que es de diámetro menor al del lingote [ver Fig. 1 (a)]. Este deja una calavera delgada sobre la pared de la cámara que incluye el metal oxidado de la superficie.

Figura 17. Sección fundida de una barra redonda con desprendimiento

Del núcleo, como resultado del defecto de extrusión.

La segunda clase de defecto introducida por el patrón de flujo tipo C, es el 'agrietamiento de abeto". Puesto que el flujo tiene lugar por corte bajo la superficie, la deformación y las velocidades de deformación en la región de corte, ambas deben ser muy altas (examinar la Fig. 17).

Esto puede producir condiciones de deformación adiabática y la elevación de temperatura resultante puede exceder la temperatura de solidificación del metal produciendo fusión incipiente.

El metal extruido no tiene ductilidad y la eyección desde el dado se realiza con estallidos esporádicos para dar la muy característica apariencia de abeto. Esto tiende a ocurrir en aquellas aleaciones de aluminio, donde la diferencia entre la temperatura mínima para trabajo en caliente y la temperatura de solidificación es pequeña.

Figura 18. Aumento de los grandes granos periféricos.

El intento para evitar la fusión incipiente por el uso de velocidades más bajas del émbolo puede conducir al problema de grandes granos periféricos (Fig. 18). Esto ocurre si el lado exterior del lingote es enfriado abajo de la temperatura de recristalización, por el contacto con la pared del contenedor más fría. Después de la extrusión, el calor fluye desde el centro de la pieza extruida a las capas exteriores, elevándose desde abajo hasta arriba de la temperatura de recristalización. Por las condiciones especiales de extrusión de estas capas, la cantidad de trabajo en frío que se ha efectuado, es aquella cantidad crítica que resulta en la producción de granos extremadamente grandes en la recristalización. Este material de grano grande tiene tan baja ductilidad que otra vez es inaceptable. C.S. Smith investigó el problema de la extrusión de tales aleaciones de aluminio y encontró que debe ser ejercido conjuntamente un control muy estrecho sobre la temperatura de extrusión y la velocidad del émbolo para producir un material aceptable.

El patrón de flujo en la extrusión es muy complejo y está cambiando continuamente durante todo el ciclo. Sin embargo, mucho trabajo se ha llevado a cabo para entender y explicar tales patrones, y del conocimiento obtenido los defectos de extrusión se han estudiado y métodos para minimizarlos o aun para eliminarlos, también se han inventado.

DISTRIBUCION DE TEMPERATURA EN LA EXTRUSION

La mayoría de la extrusión industrial es esencialmente un proceso de trabajo en caliente donde el lingote se calienta a una temperatura uniforme antes de in-sertarlo en el contenedor. No obstante que el contenedor se calienta siempre a una temperatura más baja que el lingote con el resultado de que el exterior de éste tiende a enfriar una vez que hace contacto con el contenedor. Esto ocurre al principio del ciclo de extrusión s las capas exteriores del lingote son continuamente enfriadas durante el resto del ciclo.

La deformación no es uniforme a través de la sección. De hecho se encuentra a lo largo de ciertos planos de corte, dando origen a muy altas reducciones localizadas, acompañadas por extremadamente altas velocidades de extrusión.

Las velocidades de deformación en estas zonas pueden ser tales que provo-quen considerables elevaciones de temperatura, bajo condiciones esencialmen-te adiabáticas. Si estas elevaciones son excesivas, entonces el metal puede exceder su punto de fusión dando origen a fusión incipiente, y el metal extruido como se explicó al principio será expulsado desde la apertura del dado, en forma de explosiones, para dar la clásica fractura de "abeto".

Figura 19.

Si se hace un intento para eliminar la fractura de abeto disminuyendo la temperatura de precalentamiento del lingote, existe el riesgo de que se produzcan grandes granos periféricos, disminuyendo las propiedades mecánicas del material extruido. La explicación de la formación de estos granos grandes se ha dado en la Fig. 19. Este es un problema particularmente severo para las aleaciones de aluminio y ha sido estudiado por Smith. Una ilustración de este fenómeno se ha dado en la Fig. 18.

Smith concluye que para evitar granos grandes periféricos y fusión incipiente, es necesario imponer un control preciso de la temperatura de recalentamiento del lingote, temperatura del contenedor y velocidad del émbolo como se muestra en la Tabla 1.

Tabla1. Temperaturas típicas de extrusión y velocidades para algunas aleaciones de aluminio.

La variación de la temperatura en el interior del metal durante la deformación como se ilustró antes tiene una influencia controlada sobre las propiedades del producto A propuestas. De Smith se investigaron los parámetros de operación y se propusieron guías para la eliminación de los mayores defectos del producto. Tanner y Johnson han deducido un método más preciso que la versión cualitativa simplificada dada antes, para determinar la distribución de temperaturas en la extrusión. Los problemas de transferencia de calor no existen durante la deformación adiabática y Johnson y Tanner investigaron procesos comerciales de extrusión a fin de encontrar qué tan cerca están de las condiciones adiabáticas. Ellos concluyeron que fueron muy precisos con las velocidades del émbolo de 25 mm, condición que se vio para aplicar en los procesos industriales listados en la Tabla 1.

ALGUNOS EJEMPLOS DE EXTRUSIÓN

Las secciones huecas o complejas se pueden sacar en un solo movimiento, sin soldadura ni flexión. Tienen tolerancia excelente.

TIPOS DE MÁQINAS EXTRUSORAS

Para que sea realizado el proceso de extrusión, es necesario aplicar presión al material fundido, forzándolo a pasar de modo uniforme y constante a través de la matriz. Atendiendo a estos requisitos, las máquinas extrusoras se clasifican en: extrusoras de dislocamiento positivo y extrusoras de fricción.

Extrusoras de dislocamiento positivo

Se obtiene la acción de transporte mediante el dislocamiento de un elemento de la propia extrusora. En la matriz la reología del polímero tiene mayor influencia sobre el proceso.

Extrusora de pistón (inyectora)

Un pistón, cuyo accionamiento puede ser hidráulico o mecánico, fuerza al material a pasar a través de la matriz. Es utilizada para la extrusión de polímeros termofixos, politetrafluoretileno, Polietileno de Alta Densidad de Ultra Alto Peso Molecular (PEAD - UAPM), metales y materiales cerámicos.

Extrusoras de fricción

La acción del transporte, conseguida aprovechándose las características físicas del polímero y la fricción de éste con las paredes metálicas transportadoras de la máquina, donde ocurre la transformación de energía mecánica en calor que ayuda a la fusión del polímero. La reología del polímero tiene influencia sobre todo el proceso. Los tipos son: extrusora de cilindros y extrusora de rosca.

Extrusora de cilindros

Consiste, básicamente, en dos cilindros próximamente dispuestos. El material a ser procesado pasa entre estos cilindros y es forzado a pasar por una matriz. Este proceso es utilizado para algunos elastómeros y termoplásticos. La figura 2 representa una esquematización de este tipo de extrusora.

Extrusora de rosca

Las extrusoras de rosca pueden estar constituidas por una, dos o más roscas. Son las más utilizadas para la extrusión de termoplásticos, comparadas con todos los demás tipos de extrusoras.

Descargar

| Enviado por: | Stevemorales27 |

| Idioma: | castellano |

| País: | Guatemala |