Química

Equipo para el Flujo de Fluídos

1. INTRODUCCIÓN

Los costes de conducciones y equipo necesarios para el flujo de fluidos constituyen un gasto considerable en una instalación, que puede llegar a ser un tercio del coste total de la planta. Además, el diseðo de las conducciones y los sistemas hidráulicos determinan los costes de energía, que también suponen un alto porcentaje del coste total.

Sin embargo los tipos de conducciones y las características de los accesorios y máquinas encargadas de la circulación del fluido estarán supeditadas a las características de éste y de su flujo. Considerando todos los factores, se tratará de reducir al mínimo el coste de la instalación.

2. CONDUCCIONES Y ACCESORIOS

a) Conducciones

Cuando trasladamos un fluido (gas o líquido) de un punto a otro, lo hacemos a presiones y velocidades que varían mucho, de manera que deberemos elegir los materiales y tipos de conducciones más convenientes en cada caso.

En la mayoría de los casos los valores de presión que se manejan son moderados (aprox. 104 kN/m2), aunque muy variables. Las velocidades de los fluidos que circulan por las conducciones también son muy variables, dependiendo del caudal y del diámetro de la conducción y de las propias características del fluido. Existen tablas en las que se indican velocidades de diversos líquidos y gases a través de conducciones de distintos diámetros y a varias temperaturas y presiones.

Los materiales con que se construyen las conducciones son muy diversos (acero inoxidable, hierro forjado, fundición, cobre, plomo, amianto, plástico, cemento, etc...). Dependiendo de las propiedades de los fluidos (viscoso, denso, corrosivo,...) y de la presión y la temperatura interesarán unos materiales u otros.

Los tubos que forman las conducciones se fabrican en dimensiones normalizadas. Las longitudes pueden variar entre 5 y 12 metros. Los diámetros se rigen por los diámetros nominales, que varían entre 1/8 y 30 pulgadas y que normalmente no coinciden ni con el diámetro externo ni con el interno.

El espesor de los tubos también está normalizado, siendo variable para cada diámetro nominal. Se rige por un parámetro ASA denominado número de catálogo que puede tomar valores de 10, 20, 30, 40, 60, 80, 100, 120, 140 y 160.

b) Conexiones

Los métodos más usuales para la unión de secciones de tubos son:

- Uniones roscadas: (macho-hembra) son las más frecuentes en la industria. Son las más indicadas para tuberías de pequeðo diámetro.

- Uniones soldadas: indicadas para tuberías que soportan elevadas presiones y temperaturas; como norma para diámetros nominales superiores de 2 pulgadas.

- Unión mediante bridas: indicado para tuberías que han de soportar presiones muy elevadas o para tuberías que se desmontan con frecuencia. Son bridas roscadas a cada sección y unidas entre sí por sistemas tornillo-tuerca. Las bridas pueden ser de diversos materiales (acero, amianto, caucho,...).

Sin embargo, la junta ideal es aquella en que al aumentar la presión interior, la compresión de la junta también aumenta, evitando mejor las posibles fugas (Fig. 1).

c) Accesorios de las conducciones

Existen accesorios que hacen que el fluido a través de la conducción cambie de dirección, sufra estrechamientos, ensanchamientos, ramificaciones, etc (Fig. 2). Estos accesorios son de diversas clases y coinciden con los diámetros nominales de los tubos. Los tipos de accesorios más importantes son:

- Ramificaciones: tes y crucetas. Se utilizan para separar una corriente en varias o juntarlas.

- Codos: de 45 ó 90ð. Se utilizan para el cambio de dirección de corrientes. Se fabrican con radios de giro pequeðo, medio o grande.

- Manguitos: unen tramos rectos de tuberías. Pueden ser de doble macho, doble hembra o macho-hembra.

- Tapones ciegos: cierran extremos de tuberías. Pueden ser macho o hembra.

- Uniones con tuerca: sirve para unión de dos tuberías fijas. Consta de dos piezas, ambas enroscadas a una tercera que las une (Fig. 3).

- Dispositivos para la expansión de tuberías: son curvas en forma de lira que evitan las expansiones y contracciones del material a causa de la temperatura.

3. VÁLVULAS

Principalmente sirven para regular o impedir la circulación de un fluido por una conducción. Constan de las siguientes partes:

- Órgano de cierre: está inserto en la conducción y es el que modifica la sección de paso del caudal.

- Aparato de manipulación externo: comunica el movimiento a través del giro de un eje al órgano de cierre.

Para evitar cualquier tipo de fuga, pero manteniendo la libertad de giro del eje se utiliza el sistema prensaestopas (Fig. 4). A grandes rasgos consta de una tuerca que oprime un material blando y flexible (empaquetadura), evitando las fugas.

Una clasificación práctica de los tipos de válvulas es:

de compuerta

de retención

Válvulas de corte del flujo de bola

tronco-cónica

de mariposa

de asiento

Válvulas de regulación de diafragma

de aguja

a) Válvulas de corte del flujo

Su misión principal es impedir que circule el líquido, de manera que el órgano de cierre ocupa toda la sección de conducción. También se pueden utilizar para regular de forma aproximada el flujo de fluidos. Cuando está abierta el fluido no experimenta ni pérdida de presión ni cambio de velocidad. Los tipos más importantes son:

- De compuerta: el órgano de cierre se mueve verticalmente gracias a un eje y un volante. Son las más adecuadas para cerrar completamente una conducción (Fig. 5).

- De retención: sólo permiten el paso del fluido en un solo sentido, ya que cuando éste intenta retroceder se cierran. Pueden ser de bola, de elevación o de bisagra (Fig. 6).

- De bola y troncocónicas: el órgano de cierre es una bola o un tronco de cono con una perforación de igual de sección que la conducción. El movimiento completo es un cuarto de vuelta, de donde se pasa de una circulación libre sin impedimentos a un cierre total. Estas válvulas no se pueden utilizar a temperaturas elevadas (Fig. 7).

- De mariposa: el órgano de cierre es un disco de igual sección que la conducción que gira alrededor de su diámetro (horizontal o vertical) accionado por un eje que sale al exterior (Fig. 8).

b) Válvulas de regulación

El órgano de cierre es más pequeðo que en las válvulas anteriores y suele actuar sobre secciones menores que las propias de conducción. El fluido suele recorrer caminos tortuosos que provocan importantes pérdidas de carga permanentes y aumento considerable de la velocidad. Los tipos más importantes son:

- De asiento y de aguja: son las típicas válvulas de regulación de caudal. Las válvulas de asiento tienen un órgano de cierre troncocónico, mientras que en las válvulas de aguja el órgano de cierre es una aguja (lógicamente). Los órganos de cierre de apoyan en bases fijas dentro de la conducción (Fig. 9).

Como válvulas de regulación que son en ambas el fluido tiene que seguir un camino tortuoso, por lo que la pérdida de carga es elevada.

- De diafragma: una membrana flexible (de caucho o de plástico) es accionada exteriormente por un eje móvil hasta contactar con un saliente de la pared interna de la conducción, momento en el que se cierra la tubería. Tienen una duración limitada pero permite a los fluidos circular herméticamente (Fig. 10).

4. APARATOS PARA LA IMPULSIÓN DE FLUIDOS

Cuando un fluido no posee suficiente energía para salvar obstáculos hay que comunicársela con aparatos mecánicos adecuados.

Existen formas variadas de impulsión de fluidos, por lo que también existen varios tipos de bombas impulsoras, que serán descritos más adelante. Una clasificación podría ser:

Líquidos: bombas

Impulsión de

Ventiladores

Gases Soplantes

Compresores

Debido a las presiones de trabajo de las anteriores máquinas, que se describirán más adelante, puede suponerse que las bombas y los ventiladores no varían la densidad de los fluidos, por lo que al considerar los flujos como incompresibles son aplicables sus correspondientes ecuaciones. En compresores y soplantes no ocurre lo mismo, por lo que no es aplicable esta simplificación.

Hay que recordar que junto con estos mecanismos existen obligatoriamente motores que son los que suministran la potencia necesaria.

5. IMPULSIÓN DE LÍQUIDOS

Los aparatos destinados a la impulsión de líquidos se denominan bombas, y según la forma de impulsión se clasificarán en dos grandes grupos:

- bombas de desplazamiento positivo o volumétricas;

- bombas centrífugas.

a) Bombas de desplazamiento positivo o volumétricas

Un cierto volumen de líquido es confinado a una región de la bomba donde se le comunica energía y luego es desplazado o expulsado. Como la velocidad del motor y el caudal de líquido desplazado en cada operación (embolada) son constantes, la cantidad de líquido impulsado dependerá de las características de la bomba.

Según la manera de desplazar al líquido las bombas volumétricas pueden ser alternativas o rotatorias.

a.1) Bombas alternativas

Éstas se dividen en bombas de émbolo o de pistón y bombas de diafragma :

- Bombas de émbolo o de pistón: constan de un cilindro movido por una biela que empuja al líquido (Fig. 11). Para que el caudal proporcionado no sea fluctuante se instalan cámaras de aire (pulmones), se utiliza un émbolo de doble cara (doble acción; Fig. 12) o dos émbolos desfasados de medio recorrido. Las más pequeðas proporcionan una presión de descarga de 1,4ð105kN/m2 y tienen una rendimiento del 40%, mientras que las más grandes desarrollan presiones de 5ð103 kN/m2 con un 80% de rendimiento. Sin embargo son caras y tienen un elevado coste de mantenimiento.

- Bombas de diafragma: la parte móvil es una membrana flexible accionada desde el exterior. No presentan posibilidad de fuga pero sí riesgo de rotura (vida relativamente corta), por lo que conllevan unos elevados costes de mantenimiento. Especialmente indicada para líquidos tóxicos (Fig. 13).

a.2) Bombas rotatorias

El desplazamiento del líquido se produce por rotación de una o más piezas móviles, donde se forman unas cavidades que transportan al líquido desde un punto al otro. Proporciona presiones del orden de 104 kN/m2. Está indicado para líquidos viscosos (aceites, lubricantes) y no para líquidos con sólidos abrasivos.

Existen varios tipos de bombas rotativas:

- Bombas de ruedas dentadas: dos ruedas dentadas de igual diámetro que se engranan entre sí impulsan el líquido (Fig. 14)

- Bombas de lóbulos: dos lóbulos con las mismas funciones que la anterior (Fig. 15)

- Bombas de ruedas excéntricas: una rueda dentada unida al motor hace girar a otra excéntrica a ella. El líquido de entre los dientes es impulsado a la zona de descarga (Fig. 16).

- Bomba de paletas: éstas están unidas radialmente a un eje que gira, impulsando el líquido (Fig. 17).

- Bombas de tornillo: uno o más rotores en forma de tornillo alojan al líquido entre sus estrías, impulsándolo en dirección axial. Se utiliza para líquidos viscosos (Fig. 18).

- Bombas de hélice salomónica: consta de un rotor helicoidal que gira, quedando huecos entre el tornillo y la pared fija; de esta manera avanza el líquido. Está indicado para aceites, grasas, pinturas, etc (Fig. 19).

- Bombas peristálticas: es una tubería flexible que es comprimida sucesivamente por ruedas que hacen que avance el líquido en la dirección de giro. Suministran caudales reducidos y no ofrecen posibilidad de fugas.

b) Bombas centrífugas

Son las más utilizadas en la industria para transportar cualquier tipo de líquido. En estas bombas los líquidos no son confinados en espacios interiores sino que circulan libremente, recibiendo energía por acción de la fuerza centrífuga (Fig. 20).

Constan de unas nervaduras que giran a gran velocidad. Como consecuencia de esta velocidad se crea una disminución inicial de presión y el líquido es aspirado. La energía cinética proporcionada (fuerza centrífuga) se transforma en energía de presión, debido a un ensanchamiento progresivo en forma de espiral (voluta) hasta la zona de descarga.

Cuando queremos obtener presiones mayores se recurre a la doble aspiración de las bombas o se utilizan bombas de múltiples etapas (Fig. 21), donde varias bombas simples se colocan en serie, en las que cada etapa aspira el líquido que expulsa la etapa anterior.

Las principales ventajas de las bombas centrífugas son: construcción sencilla, bajos costes, ausencia de válvulas, posibilidad de acoplamiento directo a un motor eléctrico, funcionamiento muy estable. Sin embargo no pueden proporcionar presiones elevadas individualmente, sólo pueden operar en un intervalo limitado de caudal y presión, necesitan válvulas de retención en la zona de aspiración y no se pueden manejar líquidos muy viscosos.

b.1) Cavitación y CNPA en una bomba centrífuga

Cuando en una bomba centrífuga manejamos caudales elevados de líquido y se aumenta la velocidad de giro se produce una disminución considerable de la presión en la zona de admisión. Si la velocidad es muy elevada también lo será la disminución de la presión, de manera que si se la presión reinante en la zona de admisión es menor que la presión de vapor del líquido, éste sufre una vaporización local, con el consecuente aumento brusco de volumen. Cuando estas burbujas de vapor se dirigen a la periferia, allí la presión vuelve a ser mayor, por que se produce una brusca condensación con disminución de volumen. Estas bruscas expansiones y contracciones producen ruidos y vibraciones y pueden llegar a ser muy peligrosos. Este fenómeno recibe el nombre de cavitación.

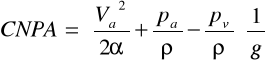

Se puede considerar que cuando la suma de las cargas de presión y velocidad en la zona de aspiración sea mayor que la carga equivalente a la presión de vapor del líquido se evita la cavitación. A la diferencia de la cargas anteriores se le denomina carga neta positiva de aspiración (CNPA) y se expresa mediante la siguiente ecuación:

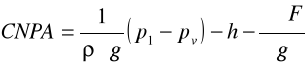

Aplicando el teorema de Bernouilli se obtiene otra expresión:

Cuando existe cavitación (CNPA<0) significa que rodete está mal diseðado o una velocidad demasiado alta. Para que no exista cavitación CNPA deberá ser positiva.

b.2) Cebado de las bombas centrífugas

Las conducciones de una bomba pueden estar inicialmente llenas de aire, por lo que su funcionamiento puede no ser correcto. La operación de eliminación de aire en la tubería de aspiración y en el interior de una bomba centrífuga se denomina cebado.

c) Bombas especiales

Existen algunos tipos de bombas de distinto funcionamiento que las anteriores, pero muy sencillas (Fig. 22):

- Bombas monta-ácidos: bombean dichas sustancias, insuflando aire a presión.

- Bombas Mamut: tubo en U sumergido en un depósito por donde se inyecta aire a presión. Una parte del tubo sumergido es más ancha y bombea el líquido, que sale mezclado con aire.

- Bombas de chorro o sifón: son eyectores que se basan en el transporte de cantidad de movimiento de un segundo fluido al líquido que se quiere transportar. La eficacia es baja y además mezcla los dos fluidos.

- Bombas electromagnéticas: se basa en el principio del motor de inducción. Un electroimán hace pasar una coriente de fluido perpendicularmente. Suele utilizarse para el bombeo de metales fundidos.

d) Criterios de selección del tipo de bomba

A la hora de seleccionar el tipo de bomba que debe utilizarse hay que saber primero el tipo de líquido que se va a impulsar (características y propiedades) y las condiciones de bombeo. Existen gráficas comparativas de los diversos tipos de bombas en función del caudal y de la carga total, de donde se puede concretar la bomba más indicada para cada caso.

6. IMPULSIÓN DE GASES

Las máquinas que se encargan de la impulsión de los gases son los ventiladores, las soplantes y los compresores. La diferencia entre ambos es la presión a que se somete a los gases, que varía de 12 cm de agua hasta 4ð102 kN/m2.

a) Ventiladores

Se limitan a hacer circular el gas, no lo comprimen (presiones de 12 a 150 cm. de agua), por lo que no varían su densidad. Se clasifican en:

- Ventiladores axiales: constan de un disco dotado de aspas que giran sobre un eje paralelo a la dirección de impulsión (Fig. 23).

- Ventiladores centrífugos: son muy similares a las bombas centrífugas de los líquidos. Pueden tener aspas rectas o álabes curvados. Su rendimiento varía con la temperatura y la densidad del gas (Fig. 24).

b) Soplantes

Proporcionan a los gases presiones de 250 a 400 kN/m2. Existen diversos tipos:

- Soplantes de desplazamiento positivo: son equivalentes a las bombas volumétricas rotatorias. Suministran caudales de 0,5 a 200 m3/min.

- Soplantes centrífugas: similares a las bombas centrífugas de una sola etapa. Proporcionan caudales de 30 a 30.000 m3/min. Éstas últimas (turbosoplantes) se consideran ya compresores.

- Soplantes axiales: tienen un eje horizontal sobre el que se montan varias coronas de álabes (etapas). Llegan a proporcionar caudales del orden de 105 m3/min. Son muy ventajosas debido a su menor tamaðo, pero vulnerables a la erosión y la corrosión (Fig. 25).

- Soplantes de anillo líquido: un rodete de álabes curvados giran en una carcasa parcialmente llena de agua. La velocidad de giro impulsa al agua a las paredes, formando un anillo hidráulico y dando lugar a cavidades en las que se aloja el gas. El agua también sirve de refrigerante. Tiene el inconveniente de que el gas se puede disolver en el agua, disminuyendo el caudal suministrado (Fig. 26).

c) Compresores

Impulsan gases a presiones muy superiores de 400 kN/m2, a través de varias etapas. La compresión de los gases se intenta que se lleve a cabo isotérmicamente, refrigerando el gas comprimido. Existen dos tipos fundamentales:

- Compresores alternativos: son los más utilizados en la industria química. Tienen un funcionamiento muy parecido al de las bombas alternativas. Constan de uno o varios cilindros (etapas) que operan bajas velocidades. En los más grandes el rendimiento es del 90%.

- Compresores centrífugos: son de múltiples etapas (de 5 a 8) y son análogos a las bombas centrífugas. El gas aspirado se desplaza radialmente hacia el exterior, ganando energía cinética, que luego se traduce en presión. Trabaja a altas velocidades (Fig. 27).

d) Criterios de selección

A la hora de seleccionar el tipo de máquina que debe utilizarse hay que saber primero el tipo de gas que se va a impulsar (características y propiedades) y las condiciones de impulsión. Existen gráficas comparativas de los diversos tipos de ventiladores, soplantes y compresores en función del caudal y de la carga total, de donde se puede concretar el aparato más indicado en cada caso.

También se tienen en cuenta factores como el ruido, la contaminación del gas, el mantenimiento, etc.

Número de catálogo=1000ðP/S; donde P es la presión de trabajo y S un coeficiente que depende del material de la tubería y está relacionado con la presión que puede soportar dicho material.

Descargar

| Enviado por: | SQUINTALES |

| Idioma: | castellano |

| País: | España |