Turismo, Hostelería, Gastronomía y Restauración

Elaboración de cerveza

Secado y tostado

El proceso de germinación es detenido por el malteador desecando los granos de malta. Al malteador se le ofrecen distintas opciones; puede intentar obtener una malta poco desagregada para malta “lager”; más desagregada para “ale”; o malta muy desagregada para ser usada en las destilerías y en la elaboración de vinagre. También puede elegir distintos procesos de secado; la deshidratación prolongada y a bajas temperaturas conduce a una malta clara, con gran parte de su contenido enzimático intacto, en tanto que una deshidratación rápida y a temperaturas altas rinde maltas oscuras, deficitarias en actividad enzimática.

La física de la deshidratación es compleja, pero descansa en el hecho de que una muestra de malta tiene una presión de vapor característica, a una determinada temperatura. La presión de vapor se eleva considerablemente al aumentar la temperatura. Así, combinando un flujo rápido de aire con una temperatura elevada del mismo, se logra una deshidratación muy rápida, hecho bien conocido por cualquiera que esté familiarizado con la operación de secado de la ropa después de lavarla. Es frecuente expresar la presión de vapor de agua del grano en términos de la humedad relativa (HR) del aire del entorno (es decir la humedad relativa del aire en equilibrio con la humedad del grano, a la temperatura considerada). La evaporación del agua de la superficie enfría el grano; el calor latente de evaporación es 2,26 kJ/gr, a 100 0C. Como se desea conservar la actividad enzimática del grano, este enfriamiento tiene importancia en el proceso de desecación en aire caliente. De hecho, los granos húmedos nunca deben alcanzar temperaturas superiores a 38 0C. Con la temperatura, sube también la velocidad de difusión del agua a la superficie, en la que está siendo constantemente evaporada.

El malteador debe esforzarse en evitar que el aire que fluye a través del lecho de grano se sature de vapor de agua. Si así sucediera, el agua se condensaría sobre tos granos y penetraría en su interior. Debe recordarse que el calor latente de evaporación enfría significativamente el aire. Por consiguiente, se dará una acusada diferencia entre las temperaturas del aire a la entrada del secadero o tostadero (aire de entrada) y a la salida del mismo.

Las maltas «lager» típicas se secan hasta una humedad del 4,5 %, pero las maltas «ale» se deshidratan hasta un contenido en agua de un 2-3 %.

El agua -Sus papeles en la elaboración de cerveza

El agua de las industrias cerveceras

El 95 % del peso de la cerveza es agua, por tanto, y dado que el consumo anual de cerveza en el mundo es de 850 Mhl, se beben unos 85 Mm3 de agua el año en forma de cerveza. Este enorme volumen (equivalente al de un lago de una extensión de 9 x 9 km y 1 m de profundidad) no incluye toda el agua consumida por la industria cervecera. Las fábricas suelen almacenar grandes cantidades. Gran parte se emplea en la limpieza; se gastan volúmenes considerables en la generación de vapor, evaporación, y se pierde mucha en los vertidos a los desagües como agua de enfriamiento o calentamiento y acompañando a los materiales extraídos. Las distintas industrias cerveceras difieren mucho en su eficacia en la utilización del agua. Las que menos agua derrochan utilizan volúmenes aproximadamente cuatro veces superiores al de cerveza producida, pero muchas fábricas emplean volúmenes más de diez veces superior al de la cerveza que producen.

El agua se está volviendo cada vez más cara, al igual que el tratamiento de las aguas de desecho. La economía en el uso del agua y en la liberación de efluentes está, desde el punto de vista económico, fuertemente incentivada. Esta economía está justificada también por razones medio-ambientales, como la reducción de la polución, el mantenimiento a niveles altos de las capas freáticas, y la disminución de las emisiones de vapor de agua.

Las factorías de cerveza se construyeron en aquellos lugares en los que disponía de agua adecuada para el tipo de cerveza a producir. Así, el alto contenido en sulfato cálcico de Burton-on-Trent resultaba ideal para la fabricación de las «pale ales», fuertes y muy aromáticas que se producían en la cervecería del monasterio. En contraste con esto, las aguas blandas de Pilsen, en Checoslovaquia, resultaban ideales para elaboración de las “lager” y, de hecho, a este tipo de cervesas se las conoce habitualmente como Pilsner o Pils, cuando se elaboran en Europa. El agua rica en bicarbonato cálcico (dureza temporal) resulta excelente para la producción de las cervezas mas oscuras, por lo que las de Munich, Londres y Dublin alcanzaron fama y renombre.

Tratamiento de efluentes

Las industrias cerveceras suelen tratar sus propios efluentes para que cumplan las especificaciones exigidas para su descarga en ríos y lagos. También pueden elegir verificar esta descarga a los colectores públicos, sin tratamiento alguno. Una tercera alternativa que se les ofrece es un tratamiento parcial.

La contaminación de los efluentes se puede medir determinando:

la concentración de sólidos en suspensión (SS);

la concentración de sustancias que pueden oxidarse químicamente por ebullición con dicromato potásico y ácido sulfúrico concentrado (demanda química de oxigeno o COD). Si se mide la COD es porque cuando los efluentes se incorporan a una vía fluvial los microorganismos aeróbicos consumen el oxígeno disuelto, para metabolizar la materia orgánica. Por consiguiente, cuanta más materia orgánica haya (o, en otras palabras, cuanto mayor sea la COD) más oxígeno disuelto se utiliza. Una concentración de materia orgánica alta puede desoxigenar completamente el agua y causar la muerte de los organismos aeróbicos. Por esta razón, resulta necesario restringir los niveles de COD de los efluentes que se vierten en las corrientes de agua naturales a l0-20 mg /lt. También se hace necesaria la limitación de los sólidos en suspensión (SS); no sólo porque habitualmente representan materia orgánica, sino también porque tienden a sedimentar en los cursos fluviales generando lodos anaeróbios. Las efluentes globales de una industria cervecera suelen tener valores SS del orden de 240 mg /1t. y valores COD de unos 1.800 mg /lt. El pH suele encontrarse dentro del rango 3,5-5,5, excepto las descargas de los procesos de limpieza y desinfección cuando se utilizan preparados basados en soda caústica, cuyos efluentes tienen valores de pH que pueden llegar a ser de hasta 10.

Si una industria cervecera decide tratar sus propios efluentes, le resulta conveniente filtrarlos groseramente y reunir todos los filtrados.

Producción del mosto dulce

Recepción del grano

La mayor pane de las grandes fábricas de cerveza reciben la malta y los sucedáneos sólidos en envíos voluminosos efectuados por ferrocarril o transportados por carretera. Generalmente se elevan antes de ser pesados y cribados, atravesar los separadores magnéticos y volver a ser pesados. Así se limpia de polvo y se eliminan objetos extraños y cualquier resto metálico que pudieran dar lugar a la producción de chispas al tropezar con los componentes del equipo. La materia prima se almacena en silos o depósitos, generalmente de acero inoxidable, o de hormigón, con paredes lisas y fondo cónico. En los silos se mantiene a temperatura constante, unos l0-l5 0C, y a una humedad reducida. Esto dificulta el desarrollo de colonias de insectos. El contenido en agua de la malta se halla en torno al 2-5 %, en tanto que el de la harina de trigo o los copos de maíz se encuentra alrededor del l0-l2 %. Aún en estas condiciones, se pueden desarrollar algunos insectos, como ciertos gorgojos y escarabajos del grano cuyo metabolismo genera agua, dióxido de carbono y calor; el agua y el calor producido facilitan su propio desarrollo. Se intenta detectar su presencia colocando termosensores muy sensibles en el interior del silo. El movimiento de la materia prima a través del equipo de cribado tiende a igualar la temperatura, pero no elimina la contaminación. En ocasiones resulta necesaria la desinfestación química tanto de los silos vacíos como del equipo de manipulación del grano.

Otro riesgo en el manejo del grano es el constituido por el polvo formado. Puede aspirarse por medio de ciclones de aire y retenerse en filtros adecuados. El polvo de los cereales puede provocar graves daños a las mucosas de los operarios y ofrece riesgo de explosión. En la zona de manejo del grano, ni los equipos mecánicos, ni los eléctricos pueden producir chispas.

Molienda

La molienda tiene por objeto triturar la malta. Es necesario que la cascarilla permanezca tan entera como sea posible y que, en cambio, el endospermo se muela hasta un tamaño de partícula que permita la fácil liberación del extracto. Si se desintegra mucho, la cascarilla no puede formar un filtro suficientemente eficaz y permeable durante la recuperación del mosto a partir de la masa. Por otra parte la cascarilla rota libera más sustancias tánicas de las deseables. En cuanto a la trituración del endospermo, es preciso que las partículas del mismo se hidraten bien y liberan fácilmente sus enzimas y otros constituyentes celulares para que puedan degradarse rápidamente. Desde este punto de vista, serían ideales partículas de tamaño muy reducido, pero éstas tienden a empaquetarse demasiado apretadamente y a formar un lecho impermeable, que libera muy lenta e incompletamente el mosto. La finura de la molienda depende, por ello, del tipo del equipo utilizado para la recuperación del mosto; si el lecho es profundo requiere, en general, partículas más groseras que si tiene poca altura.

En las fábricas de cerveza son frecuentes tanto los molinos secos como los húmedos. Los secos son de dos tipos principales, aunque ambos sean de rodillos. Si la malta está bien desagregada puede bastar con molinos de cilindros más simples, constituidos por dos pares de cilindros que giran en sentido contrario. Las maltas menos desagregadas se caracterizan por tener extremos más duros y necesitan molinos de seis rodillos, capaces de separar los extremos duros de la cascarilla. Las fábricas de gran tamaño suelen elegir molinos de 6 rodillos, en virtud de su mayor flexibilidad, aunque nunca utilicen malta con extremos duros.

Los molinos de rodillos producen partículas de endospermo de diferentes tamaños, desde sémolas gruesas de 0,3-0,6 mm de diámetro y finas de 0,15 a 0,3 mm, hasta harinas con partículas de menos de 0,15 mm. Es posible ajustar la distancia entre los cilindros para asegurar una proporción determinada de sémolas, o para obtener más o menos harina.

Algunas factorías rocían la malta con agua, o la someten a la acción del vapor, inmediatamente antes de que entre en el molino. Este tratamiento flexibiliza la cascarilla y la hace más resistente a la trituración. Un tratamiento más severo, de naturaleza similar, consiste en humedecer el molino en el que la malta se remoja, hasta elevar su humedad a un 28-30 %, antes de que los rodillos trituren los granos. El remojado no debe durar más de 30 min y de ordinario tiene lugar en 5-10 min. El producto de la molienda húmeda es una papilla de cascarilla y partículas de endospermo que es bombeada o vertida a un amasador. En contraste con esto, el producto de la molienda en seco puede almacenarse durante varias horas antes de su hidratación en curso del amasado.

Extracción por infusión

El equipo tradicional de amasado, o braceado, para la producción de «ale» es la cuba de mezcla, también denominada caldera de braceado o empastado. Las sémolas o harina de malta pasan del depósito en que se almacenan a la llamada caldera de Steel, que es un hidratador con un tubo de gran calibre (unos 46 cm de diámetro) doblado en ángulo recto. La harina se humedece mediante aspersión de agua caliente (2,7 hl /100 kg) en la primera porción vertical del tubo y se mezcla, por medio de un tornillo sin fin, en la porción horizontal del mismo, de manera que lo que vierte a la caldera de empastado no es sino una papilla espesa algo aireada. La temperatura de la masa en esta etapa resulta crítica siendo muy difícil modificarla sin diluirla con mucha agua. La temperatura más adecuada para esta etapa es de 62-67 0C y se opera de ordinario a 65 0C; para lograrla se suele utilizar agua 4-5 0C más caliente.

Antes de que la papilla o «maisch» caiga a la caldera, el recipiente se calienta y se rellena parcialmente con agua, hasta una altura ligeramente por encima de las placas filtrantes. Como retiene aire tiende a flotar. A medida que las partículas de endospermo se van hidratando las enzimas renuevan su ataque a las reservas nutritivas de la malta, parcialmente degradada y altamente vulnerable.

El ataque enzimático en la caldera de extracción conduce a la progresiva solubilización del contenido de las partículas de malta, dejando sólo un pequeño resto de materias no degradables. El agua de la masa situada en torno a las partículas, no sólo disuelve las sustancias extractibles, sino que además permea a través del lecho y es filtrada por la cascarilla. Por consiguiente, el agua por encima y por debajo de las placas se va enriqueciendo en carbohidratos y sustancias nitrogenadas solubles. Se ha convertido así en mosto dulce que puede drenarse de la caldera de extracción, ordinariamente con una densidad de 1.060 y 1.100 (mosto denso). Al objeto de mantener la masa en flotación y lograr una extracción completa y satisfactoria, se necesita suministrar agua por aspersión o aspiración. Se utiliza agua a 68-72 0C y se incorpora a una velocidad que debe compensar la de salida de mosto; por eso, las aguas de lavado que van siendo retiradas son un mosto cada vez mas débil; cuando alcanza una densidad de 1.005 se deja de añadir agua.

Extracción por decocción

El sistema descrito, es un método simple, en cuanto que utiliza sólo una caldera y mantiene virtualmente constante la temperatura de la masa, pero complejo, en cuanto que hace uso, en un solo recipiente, de numerosas operaciones básicas, químicas y bioquímicas. Hay otros sistemas de obtener el mosto que implican el uso de varias calderas para la extracción y la recuperación del mosto.

Tradicionalmente, la industria cervecera alemana se veía obligada a hacer frente a una malta poco «desagregada»; aunque la malta que hoy se usa está satisfactoriamente «desagregada», el sistema antes empleado ha sufrido sólo cambios de detalle, porque alteraciones sustanciales podrían dar origen a modificaciones inaceptables en los mostos y las cervezas así elaboradas.

Lúpulo

Selección del lúpulo

El lúpulo comercial pertenece a cuatro grupos principales: centroeuropeo, europeo occidental, norteamericano e híbrido. Ejemplos de estos grupos son los Hallertau, Fuggles, Yakima Cluster y Northern Brewer, respectivamente Las distintas variedades difieren en la forma, en el vigor de su desarrollo, en la producción de conos, en la riqueza en a ácidos, en la abundancia y composición de sus aceites esenciales y en la resistencia a las distintas enfermedades. En general, el que compra el lúpulo está interesado en aquellas variedades que a) son particularmente ricas en alfa ácidos, b) ofrecen un aroma atractivo, o c) son adecuadas desde ambos puntos de vistas. Se les conoce como lúpulos aromáticos y de doble función. Es evidente que resulta mucho más fácil determinar el contenido en a-ácidos (de determinación sencilla) que cuantificar un aroma agradable, cuya apreciación es fundamentalmente subjetiva.

Cocción del mosto

Los efectos principales de la cocci6n del mosto son:

(a) Detención de la actividad enzimática.

(b) Esterilización del mosto.

(c) Coagulación de proteínas y taninos.

(d) Precipitación más intensa del fosfato consiguiente, del pH.

(e) Destilación de productos volátiles.

(1) Evaporación de agua y, por tanto, concentración del mosto.

(g) Producción de color por caramelización de azúcares, formación de melaniodina y oxidación de taninos (reacciones que generan también aromas a toffee, a nuez y a quemado).

Como en todos, o en casi todos, los casos se hallan también presentes lúpulo o productos del mismo, conviene tener en cuenta las siguientes consideraciones adicionales:

(h) El mosto adquiere un sabor amargo, a consecuencia de las resinas del lúpulo.

(i) Se reduce la tensión superficial, por influjo de aceites y resinas.

(j) Se añaden aceites esenciales y en ocasiones taninos.

(k) Los isoácidos alfa mejoran la espuma de la cerveza, pero los aceites suelen reducir su estabilidad.

En la caldera se pueden añadir varios otros productos, además del lúpulo, y entre ellos cabe citar los azúcares o jarabes de cereales.

Estos sucedáneos líquidos pueden servir para “alargar” el mosto, como una fuente barata de extractos, para diluir el nitrógeno del mismo para mejorar el aroma o para obtener elaborados de alta densidad. Estos líquidos suelen tener una densidad de 1.150.

La coagulación de las proteinas durante la ebullición se ve fuertemente influida por la presencia de taninos (y su composición) y por el efecto combinado de la temperatura, el pH y los iones multivalentes, como el calcio y los metales pesados. El calentamiento conduce a la pérdida de la compleja estructura de las proteínas; se desenrollan y sufren ruptura de puentes moleculares, para dar derivados mucho más pequeños, a los que debe denominarse polipéptidos en lugar de proteínas. Las moléculas desnaturalizadas más grandes tienden a encontrarse en concentraciones que sobrepasan su límite de solubilidad, especialmente si se hallan a pHs próximos a su punto isoeléctrico. Cuando coagulan, frecuentemente formando complejos con los polifenoles de la malta y el lúpulo, las resinas del lúpulo tienden a adsorberse a ellas perdiéndose, por consiguiente, sustancias valiosas del lúpulo. De hecho, es frecuente que en el mosto sólo se encuentre entre el 30 y 50 % de los alfa ácidos y en la cerveza, cuando se procede al envasado, entre el 20 y el 40 %.

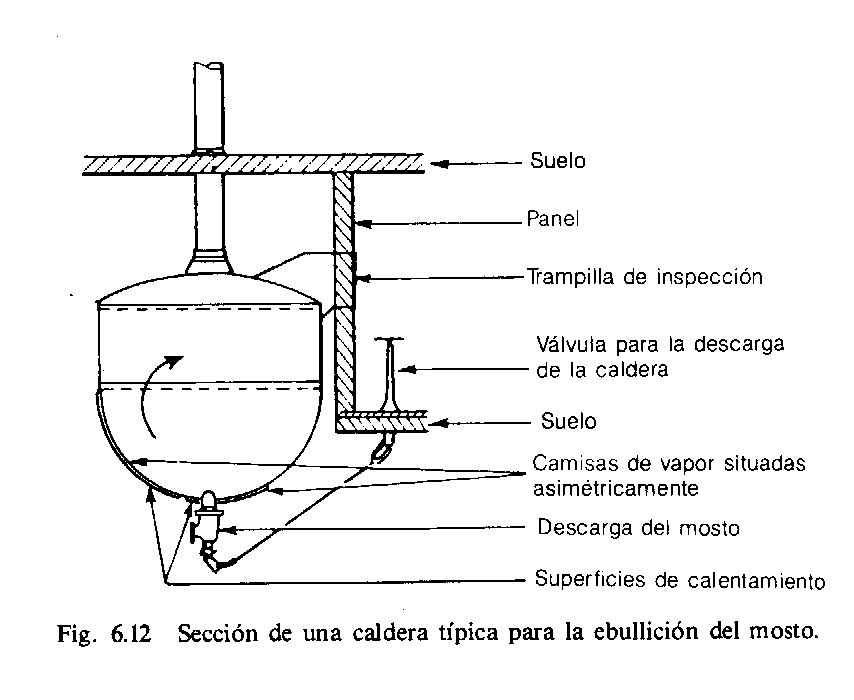

La cocción suele durar alrededor de 60-90 minutos y se efectúa generalmente a la presión atmosférica, pero algunos fabricantes la llevan a cabo a presión positiva y permiten que al final del proceso escapen volátiles. Muchos añaden una pequeña proporción del lúpulo utilizado -el lúpulo aromático, con un aroma delicado- unos 20 minutos antes de que la ebullición termine. Durante los últimos años, se ha desarrollado la cocción a presión y a 140 0C, durante 4 minutos, que no sólo ahorra tiempo sino que, mediante el uso de los modernos cambiadores de calor, resulta enormemente económica, en términos energéticos.

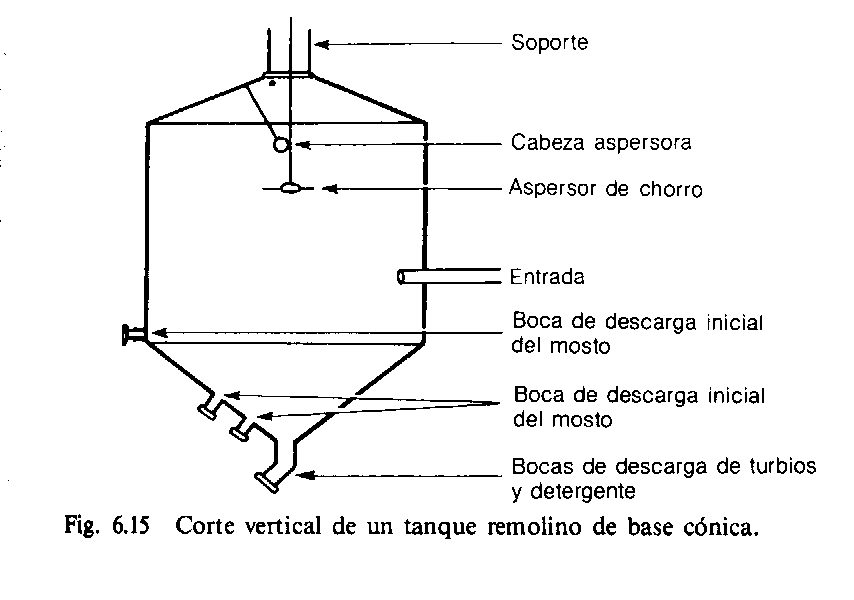

Tras la ebullición se procede a la clarificación del mosto. Si se utilizaron conos enteros de lúpulo, resultará necesario proceder a la filtración. Los conos de lúpulo extraídos tienden a formar un lecho filtrante sobre el que se acumulan los turbios; este material de desecho tiene algún valor como fertilizante del suelo. Muchos fabricantes modernos utilizan lúpulo molido inmediatamente antes de su empleo, o pastillas. En lugar de filtrar, clarifican utilizando un dispositivo denominado «tanque remolino» (Whirpool tank) originalmente desarrollado en Canadá, por la empresa Molson, en que, básicamente, se bombea el mosto a alta velocidad (por ejemplo a 10 m/seg), a través de una tubería tangencial al tanque, situada a un tercio de su altura. El momento circular del mosto en el tanque es sustituido pronto por otro, que hace que el mosto circule verticalmente hacia abajo a lo largo de las paredes y horizontalmente hacia el centro, en la base, perdiendo momento por roce contra la pared del tanque A medida que el mosto va perdiendo velocidad, se van depositando los sólidos en suspensión, especialmente en el centro de la base. El mosto sube por el centro y se le hace repetir la ruta. Tras 20-45 minutos es posible retirar, a través de una toma adecuada, alejada del depósito de turbios y restos de lúpulo, un mosto limpio.

Levaduras y bacterias

La pared celular y la elaboración de cerveza

Las diferencias existentes entre la estructura química de las capas exteriores de las células de levadura son las responsables de que algunas cepas suban a la superficie hacia el final del proceso fermentativo. Estas levaduras «altas» contrastan con las «bajas», que se hunden y tienden a depositarse en la base del fermentador. La distinción puede simularse en água; las levaduras «altas» tienden a ser algo hidrófobas y a reunirse en el menisco, lo que no hacen las «bajas». En las fermentaciones tradicionales, cada uno de estos tipos de levadura exige procesos algo distintos.

Las gemas de algunas cepas de levadura se separan con dificultad de la célula madre, por lo que forman cadenas constituidas por numerosas células y sedimentan más rápidamente, a menos que se las haga flotar por el burbujeo de dióxido de carbono.

Otras son floculantes; cada una de las células es atraída por las demás para formar flóculos, probablemente compuestos por miles, o aún millones, de células. Se cree que la atracción se debe, al menos en parte, a la formación de puentes de calcio entre grupos carboxílicos de células adyacentes, que han sido aproximadas por las corrientes de mezcla, y en parte al establecimiento de puentes de hidrógeno. Las cepas o razas floculantes sedimentan más rápidamente que las no floculantes o pulverulentas; cada uno de estos tipos se adapta mejor a un determinado modelo de fermentador.

Descargar

| Enviado por: | Christian |

| Idioma: | castellano |

| País: | España |