Electrónica, Electricidad y Sonido

Diseño de un utillaje neumático

1.- Presentación del utillaje

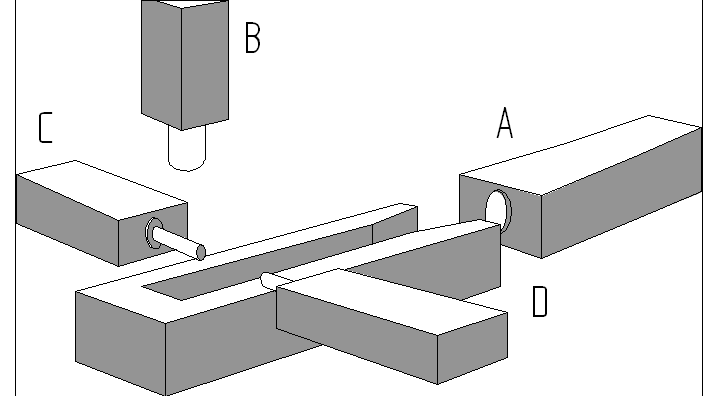

Fig. 1

Se requiere de la creación de un utillaje que combine tres estampaciones sobre una pieza rectangular de acero dulce.

Como podemos observar en la figura 1 el montaje ideado de 4 actuadores neumáticos resulta eficaz para las necesidades planteadas.

Mediante previa alimentación de pieza o alimentación manual, el siguiente conjunto funcionará del siguiente modo:

Al accionar el pulsador de marcha, el cilindro A conmutara su estado a posición máxima cumpliendo las veces de mordaza neumática empujando la pieza por la guía evitando posibles incidentes de colisión gracias a los rebajes en la vía de introducción. Contando con detectores magnéticos tipo Reed en las carcasas de protección de los cilindros, iremos conmutando los siguientes movimientos. El siguiente es la estampación de B que será realizada en la parte superior del rectángulo de acero dulce, una vez cumplida su función se retraerá dejando vía libre a las estampaciones laterales, que serán realizadas, en primer lugar por el cilindro C, seguido del cilindro D por la cara opuesta. Una vez completadas las estampaciones el cilindro D recuperará su posición inicial dando la orden al cilindro C de hacer lo mismo.

Ya concluidas las estampaciones la pieza está lista para pasar al siguiente proceso, al retraerse el cilindro A que actuaba de mordaza éste se lleva la pieza consigo por efecto de un imán fijo en el extremo de su vástago, que, al llegar a posición de reposo, dejará caer la pieza por efecto de un expulsor, dejando listo el utillaje para reiniciar el ciclo.

Por tanto queda definido un ciclo:

A+ B+ B- C+ D+ D- C- A-

Los machos de las estampaciones se colocan sobre los extremos de los vástagos correspondientes mediante fijación mecánica. Son intercambiables dependiendo de las necesidades de la producción puntuales, o en caso de rotura de alguno de ellos, son rápidamente sustituibles.

Sin embargo el sistema de expulsión será detallado a continuación, pues no variará sea cual sea la pieza a estampar.

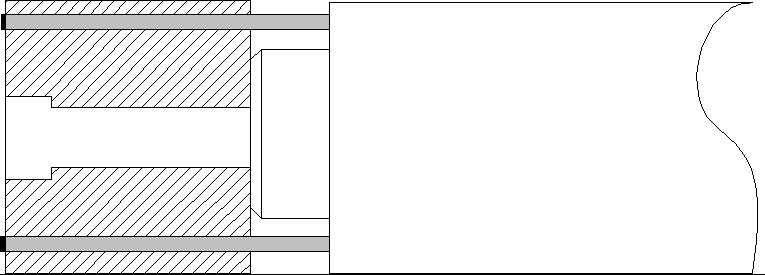

Fig. 2

Aquí podemos ver detalladamente el expulsor pensado para esta aplicación. Queda fijado al vástago mecánicamente mediante un grueso tornillo en su centro. Podemos apreciar el alojamiento para la cabeza del tornillo, ya que, al ser la pieza de acero dulce, corremos riesgo de que pueda quedar marcada. Bajo el mismo principio trabajan los expulsores. Como podemos ver el imán permanente dispone de dos taladros, que sirven de alojamiento a los expulsores, éstos, en condición de reposo sobresalen apenas unos milímetros, los suficiente para expulsar la pieza sin causarle daños gracias a unos amortiguadores de goma.

A continuación presentaremos diferentes soluciones y métodos de implementar este sistema.

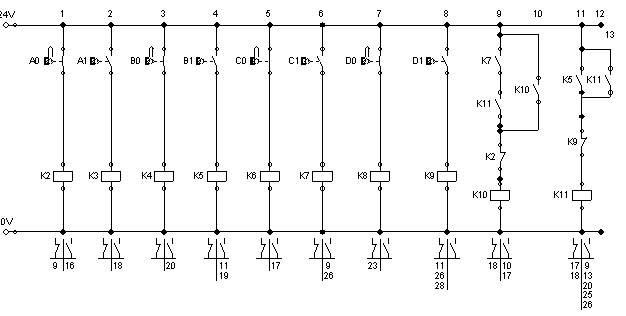

2.- Solución mediante cuadros de relés

Inicialmente y de cara a la resolución, se plantea una implementación mediante dos válvulas de carácter biestable, y otras dos válvulas de carácter monoestable. Las asignaciones de detectores memorias y bobinas corresponde a…

A0 Asignación a relé… K2

A1 Asignación a relé… K3

B0 Asignación a relé… K4

B1 Asignación a relé… K5

C0 Asignación a relé… K6

C1 Asignación a relé… K7

D0 Asignación a relé… K8

D1 Asignación a relé… K9

X Memoria asignada… K10

Y Memoria asignada… K11

A+ Bobina… Y1

A- Bobina… Y2

B+ Bobina… Y3

B- Bobina… Y4

C+ C- Bobina… Y5

D+ D- Bobina… Y7

Procedemos a elaborar el grafo de secuencias para hallar las ecuaciones lógicas y el número de memorias necesarias en el proceso.

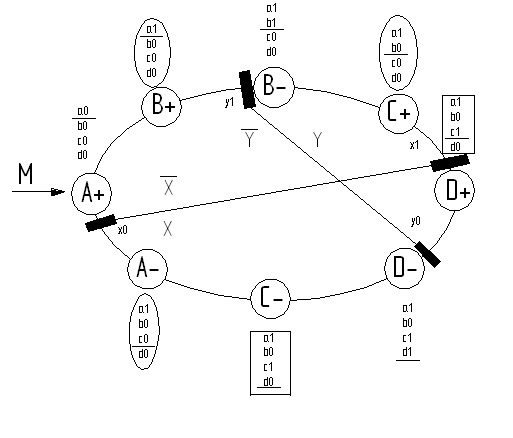

2.1- Representación gráfica de la secuencia

Fig. 3 Grafo de secuencia

2.2- Extracción de las ecuaciones lógicas de control

Las ecuaciones que se extraen del grafo son…

A+ = M · a0

B+ = a1· ![]()

B - = b1

C+ = b0 · y

D+ = c1 · y

D - = d1

C - = d0 · ![]()

A - = c0 ·![]()

C y D son comandados por elementos monoestables, por tanto:

C = (b0·y+ Realimentación )· +y

D = (c1·y+ Realimentación )·

Las memorias quedaran definidas de la siguiente manera:

X = (c1·y+x)·![]()

Y = (b1+y)·![]()

2.3- Implementación

Ahora ya podemos implementar mediante puertas lógicas, las ecuaciones de Boole que acabamos de obtener. Sobra comentar que estas ecuaciones pueden ser implementadas mediante puertas de diversa tecnología, en nuestro caso, utilizaremos la Electroneumática.

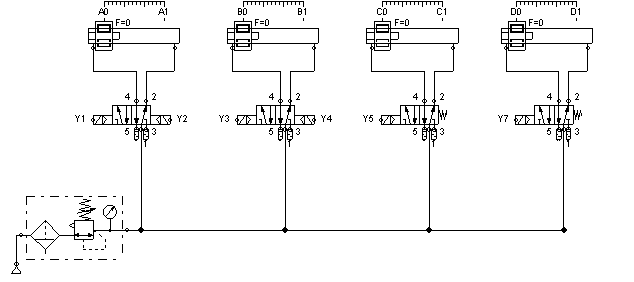

A continuación puede verse el esquema de potencia y mando. Cuatro actuadores neumáticos, dos de ellos (A y B) gobernados por válvulas 5/2 de doble bobina de servopilotaje (biestables), y otros dos por válvulas de simple bobina (comportamiento monoestable) 5/2 (C y D). Circuito de Potencia

Seguidamente se observa el esquema de los detectores tipo Reed junto con las memorias.

Y finalmente, el esquema eléctrico de mando y función, donde se observa la conexión de los contactos de los relés, y donde veremos el pulsador de Marcha y Paro (S1 y S2 respectivamente).

Al accionar manualmente el pulsador S1, excitamos la bobina del relé K1, que así mismo se encarga de su propia realimentación, manteniendo de esta forma el ciclo automático. Como se puede ver, una acción sobre S2 dentendría el proceso.

Al encontrarse el cilindro A en mínima posición, el detector a0 conmuta los contactos del relé K2, proporcionando tensión a la bobina de la válvula de avance relacionada con ese cilindro (Y1), comenzando su carrera a máxima posición.

La pieza ya está bien amordazada en la guía y lista para el proceso de embutición.

En cuanto a1 esta activo (A+) la bobina K3 recibe su señal para actuar, Y3 recibe tensión y conmuta la distribuidora 5/2 haciendo que el cilindro B haga su trabajo.

Cuando B realiza el trabajo (B+) debe volver a su posición de origen y dejar a C y D terminar el proceso.

La excitación de las solenoides de C y D debe ser constante puesto que son elementos monoestables, y en este caso, usaremos además nuestros módulos de memoria evitando movimientos indeseados. Con b1, además del retorno del cilindro B hemos activado el relé K11, correspondiente a la memoria Y, que permitirá que cuando B esté en mínima y el detector b0 activo, el cilindro C avance y estampe.

Observamos la autoalimentación del relé de protección K12, que junto con K11(Y) conmutara la posición de la válvula de C

Movimiento C+

C hace que c1 se active, y este excite la bobina del relé K7. Este a su vez trabaja con el relé K13 colocado como elemento de protección, que además de realimentarse, causa el avance del cilindro D.

D al llegar a d1, será el causante de la desactivación de la memoria Y mediante K9, anulando además la alimentación de su propia selectora, haciendo que ésta retome su posición por efecto del muelle de retorno y en consecuencia, C pase a estado de reposo (C-).

Restringiendo la señal también sobre la bobina de la selectora correspondiente a C, ésta retoma su posición original, haciendo que el actuador regrese a condiciones iniciales también (C-).

El detector de C, c0 proporciona la señal para el retorno de A.

Cuando A alcanza minima posición el detector a0 desconecta la memoria X, devolviendo al sistema a condiciones iniciales para reiniciar el ciclo.

3.- Solución mediante PLC´s

Un PLC es un elemento programable mediante el cual “programaremos” un funcionamiento máquina en vez de cablearlo.

Centrándonos en la programación de sistemas electroneumáticos daremos soluciones mediante:

a) Empleo de ecuaciones lógicas

b) Programación Grafcet

3.1-Empleo de ecuaciones lógicas. Implementación basada en Grafos

Extraídas anteriormente las ecuaciones lógicas, analizaremos la asignación de entradas/salidas y marcas (denominación de los bits internos de SIEMENS). Recordamos que en cada marca/modelo de autómata se darán diferencias. En una CPU Siemens 314, la asignación de E/S/M corresponde a:

Entradas digitales integradas E De E124.0 a… E125.7

Salidas digitales integradas A De A124.0 a… A125.7

Marcas integradas M De M0.0 a… A255.7

| Entradas | Salidas | ||

| A0 | E 124.0 | A+ | A 124.0 |

| A1 | E 124.1 | A- | A 124.1 |

| B0 | E 124.2 | B+ | A 124.2 |

| B1 | E 124.3 | B- | A 124.3 |

| C0 | E 124.4 | C+ | A 124.4 |

| C1 | E 124.5 | C- | A 124.5 |

| D0 | E 124.6 | D+ | A 124.6 |

| D1 | E 124.7 | D- | A 124.7 |

| Marcha | E 125.0 | ||

| Marcas (memorias auxiliares) | |

| X | M 0.0 |

| Y | M 0.1 |

Programación KOP

| Segmento 1 Movimiento A+ |

| Espacio reservado para la documentación del programa |

| Segmento 2 Movimiento B+ |

| Espacio reservado para la documentación del programa |

| Segmento 3 Movimiento B- |

| Espacio reservado para la documentación del programa |

| Segmento 4 Movimiento C+ |

| Espacio reservado para la documentación del programa |

| Segmento 5 Movimiento D+ |

| Espacio reservado para la documentación del programa |

| Segmento 6 Movimiento D- |

| Espacio reservado para la documentación del programa |

| Segmento 7 Movimiento C- |

| Espacio reservado para la documentación del programa |

| Segmento 8 Movimiento A- |

| Espacio reservado para la documentación del programa |

| Segmento 9 Memoria de discriminación X |

| Espacio reservado para la documentación del programa |

| Segmento 10 Memoria de discriminación Y |

| Espacio reservado para la documentación del programa |

Programación FUP

| Segmento 1 Movimiento A+ |

| Espacio reservado para la documentación del programa |

| Segmento 2 Movimiento B+ |

| Espacio reservado para la documentación del programa |

| Segmento 3 Movimiento B- |

| Espacio reservado para la documentación del programa |

| Segmento 4 Movimiento C+ |

| Espacio reservado para la documentación del programa |

| Segmento 6 Movimiento D+ |

| Espacio reservado para la documentación del programa |

| Segmento 7 Movimiento D- |

| Espacio reservado para la documentación del programa |

| Segmento 8 Movimiento C- |

| Espacio reservado para la documentación del programa |

| Segmento 9 Movimiento A- |

| Espacio reservado para la documentación del programa |

| Segmento 10 Memoria de discriminación X |

| Espacio reservado para la documentación del programa |

| Segmento 11 Memoria de discriminación Y |

| Espacio reservado para la documentación del programa |

3.2- Programación Grafcet

Con la tabla de asignación de entradas y salidas previamente establecida procedemos a presentar las etapas del ciclo.

Hemos visto el Grafcet. Podemos comprobar la sucesión de estados previa comprobación del anterior, en esto se basa el grafcet, de este modo nunca puede haber dos movimientos al mismo tiempo no deseados.

Observemos también en P4 la necesidad de memorizar la etapa, puesto que el cilindro que estamos gobernando en ese momento esta controlado mediante una distribuidora de simple bobina, y por tanto, monoestable. Si el movimiento fuese a cesar de inmediato la memorización no seria necesaria, aunque no es nuestro caso.

4.- Presupuesto estimado

| Cantidad | Referencia en plano | Descripción | Precio unidad | Precio total |

| 13 |

| Relé | 38,57 | 501,41 |

| 8 |

| Sensores tipo Reed | 68,3 | 546,4 |

| 1 |

| Pulsador de acción manual NA | 9,3 | 9,3 |

| 1 |

| Pulsador de acción manual NC | 9,3 | 9,3 |

|

|

|

|

|

|

| 4 |

| Cilindros Lineales ISO 6431 con imán para detección | 74,15 | 296,6 |

| 2 |

| Selectoras electroneumáticas 5/2 doble bobina | 29,35 | 58,7 |

| 2 |

| Selectoras electroneumáticas 5/2 simple bobina | 29,35 | 58,7 |

| 8 |

| Sileciadores de escape | 6 | 48 |

| 15 |

| Metros de tubo neumático | 12 | 180 |

|

| ||||

| Cantidad | Descripción | Precio unidad | Precio total | |

|

| Total materiales |

| 1708,41 | |

|

|

|

|

|

|

Descargar

| Enviado por: | Dae1sc |

| Idioma: | castellano |

| País: | España |