Electrónica, Electricidad y Sonido

Diseño de un controlador lógico programable

Objetivo General

Diseñar un PLC (Controlador lógico programable) didáctico que sirva de apoyo para los alumnos de la asignatura de Ingeniería de la instrumentación IV.

Objetivos específicos

Diseñar e implementar un PLC de 4 entradas y 4 salidas. El cual servirá para las diversas aplicaciones que el usuario desee programarlo.

Introducción

Un PLC es un dispositivo digital utilizado para el control de máquinas y operación de procesos. Se trata de un aparato digital electrónico con una memoria programable para el almacenamiento de instrucciones, permitiendo la

implementación de funciones específicas como: lógica, secuencias, temporizado, conteo y aritmética; con el objeto de controlar máquinas y procesos.

Este equipos son utilizados en donde se requieran equipos con capacidad de

control lógico y/o secuencial. También pueden utilizarse en donde se debe implementar una aplicación de control regulatorio sencillo. Las aplicaciones típicas son: máquinas envasadoras, hornos automáticos, sistemas de seguridad, transportes de materiales, etc.

Fundamento teórico

El origen del PLC se remonta a 1968, año en que la división Hydramatic de la General Motors Corp. de los Estados Unidos especificó los criterios básicos para su diseño. La intención de la empresa al encargar el desarrollo de este aparato fue la de dar una solución a una gran cantidad de problemas que tenían las automatizaciones basadas en componentes electromecánicos o electrónicos (relés, temporizadores, contadores, etc.), o en circuitos electrónicos específicamente diseñados para una tarea.

Algunos de estos problemas eran:

• El alto costo asociado a los circuitos de relés por su baja confiabilidad,

dificultoso mantenimiento, paradas imprevistas, etc.

• La falta de flexibilidad de circuitos electromecánicos o electrónicos diseñados para una aplicación especial. No se podía, o era muy difícil, utilizar una misma máquina para varios modelos de piezas. Un nuevo diseño significaba adaptar todo el circuito (es decir, docenas de componentes) o reemplazarlo por uno nuevo.

Las especificaciones mínimas que debía cumplir el primer PLC según la solicitud de General Motors fueron:

- Programable: El aparato debía adaptarse fácilmente a una gran variedad de aplicaciones.

- Sencillo: Tanto la programación como el mantenimiento y la instalación debían estar a cargo de técnicos o ingenieros de planta sin un entrenamiento específico.

- Lógico: Como solo se pretendía reemplazar tableros electromecánicos o

electrónica dedicada sencilla, se requería un aparato que efectuara un control

lógico binario (ON/OFF).

- Reutilizable: Si bien no era en ese momento la condición de mayor peso, se pretendía que un mismo aparato pudiera reutilizarse.

General Motors encargó la tarea de desarrollo a este equipo a una consultora llamada Bedford Associates. La implementación de este desarrollo fue liderada por Richard Morley, quien construyó en 1969 el primer controlador lógico programable: el Modicon 084. Con una capacidad de 255 entradas/salidas, y una memoria de 4KB, el Modicon 084 tenía un peso de 46 Kg. Años más tarde, la firma Allen Bradley iniciaba la producción de sus propios equipos, dándole al nombre de PLC (programmable logic controller). Este nombre se universalizaría

como denominación de los controladores lógicos programables.

Originalmente, los PLCs fueron esencialmente orientados a la industria manufacturera o de procesos discontinuos, como la fabricación de automóviles, industria del plástico, etc. Luego encontraron aplicación en la industria de procesos continuos, como equipo auxiliar que reemplazó a los paneles de relés, en el enclavamiento de bombas, válvulas on/off, control de seguridad de calderas, etc.

Al ser complementados con manejo de señales analógicas y control regulatorio en el mismo equipo, los PLCs ampliaron su campo de acción en la industria de

procesos continuos, para incluir el control de procesos batch de pequeña magnitud y baja criticidad. En esos casos desplazaron a equipos más costosos como los Sistemas de Control Distribuido DCS, o a sistemas formados por instrumentos neumáticos o electrónicos analógicos y paneles de relés. Esto resultó particularmente cierto a partir de la combinación de PLCs, Pcs y software para control de procesos, combinación que tuvo su origen a comienzos de la década de los `80.

Hacia la misma época se ofrecieron los primeros “módulos inteligentes” que, formando parte del conjunto, realizan tareas paralelas al procesador CPU principal. Como ejemplo de estos módulos podemos mencionar los programables en lenguaje de alto nivel como BASIC o C, los constituyen computadoras completas insertables en el chasis del PLC.

Estructura de un PLC

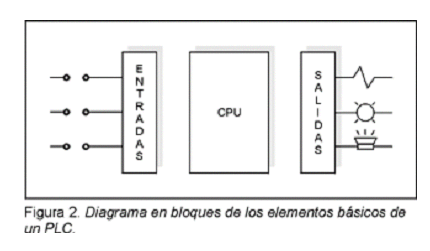

Para poder interpretar la estructura de un PLC utilizaremos un sencillo diagrama en bloques. El la Figura se muestran las tres partes fundamentales: la CPU, las entradas y las salidas.

La CPU es el cerebro del PLC, responsable de la ejecución del programa desarrollado por el usuario. Estrictamente, la CPU está formada por uno o varios procesadores; en la práctica, puede abarcar también a la memoria, ports de comunicaciones, circuitos de diagnóstico, fuentes de alimentación, etc. Las entradas (interfases o adaptadores de entrada) se encargan de adaptar señales provenientas del campo a niveles que la CPU pueda interpretar como información. En efecto, las señales de campo pueden implicar niveles y tipos de señal eléctrica diferentes a los que maneja la CPU. En forma similar, las salidas (interfases o adaptadores de salida) comandan dispositivos de campo en función de la información enviada por la CPU.

La CPU se comunica con las interfases de entrada por medio de un bus paralelo. De esta forma se cuenta con un bus de datos y un bus de direcciones.

Adicionalmente, un bus de alimentación provee alimentación eléctrica a las interfases de entrada.

A las entradas se conectan sensores, que pueden ser:

• Pulsadores

• Llaves

• Termostatos

• Presostatos

• Límites de carrera

• Sensores de proximidad

• Otros elementos que generan señales binarias (ON-OFF)

Las salidas comandan distintos equipos, por ejemplo:

• Lámparas

• Sirenas y bocinas

• Contactores de mando de motores

• Válvulas solenoide

• Otros elementos comandados por señales binarias

Cuando un sensor conectado a una entrada se cierra, permite que aparezca entre los bornes de esa entrada una tensión, por ejemplo: 24 Vcc. Esta tensión es adaptada por la interfase de entrada al nivel y tipo de tensión que la CPU puede leer a través del bus de datos. Cuando la CPU lee este nivel de tensión, recibe la información de que dicha entrada está en el estado activo, o sea en el estado lógico 1.

Cada entrada es reconocida por la CPU mediante una identificación. Si la entrada activada se denomina X1, podemos decir que X1 está en estado lógico 1 (X1=1). Cuando el sensor conectado al borne de entrada se abra, X1 estará en estado 0 (X1=0).

En forma similar, cuando la CPU desea que una salida se active (pase a estado lógico 1), modifica los niveles de tensión en el bus de datos. La tarjeta de salida, que está conectada al bus de datos, cierra entonces el circuito de conexión, energizando el dispositivo de campo. Cada salida está identificada, por ejemplo una salida podría denominarse Y2. Podemos decir entonces que salida Y2 está energizada (Y2=1) o desenergizada (Y2=0).

La identificación que la CPU utiliza para cada punto de entrada/salida en la memoria se conoce como direccionamiento (o addressing) de la entrada/salida.

Un programa muy sencillo podría ser: "Cuando X1=1, se debe hacer que Y2=1". Este podría ser el caso en que se enciende una lámpara al presionar un pulsador. El pulsador deberá estar conectado a la entrada X1, y la lámpara a la salida Y2. Al presionar el pulsador, la CPU leerá en la interfase de entrada que X1=1. Resolverá el programa, y pondrá un 1 en Y2. Como consecuencia, la salida cerrará el circuito de conexión y encenderá la lámpara.

La convención por la cual un "1" indica la presencia de señal, mientras que un "0" indica su ausencia; se denomina lógica positiva. En forma inversa, la lógica negativa utiliza un "0" para indicar la presencia de señal, y un "1" para indicar su ausencia.

Las interfases de entrada/salida presentadas pueden tomar solo uno de los dos estados: "1" ó "0".

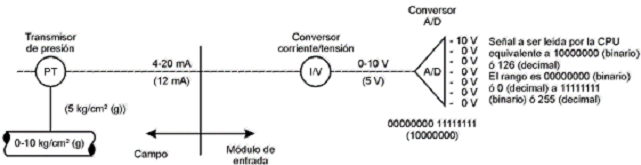

Otras interfases pueden tener como entrada o salida a variables analógicas, las que se caracterizan por tomar valores intermedios en forma continua entre dos límites. Un ejemplo de variable analógica puede ser la presión de un reactor, que varía en forma continua entre 0 y 10 kg/cm² (g). Dado que la naturaleza de una señal de presión no es eléctrica, se requiere un transmisor de presión. Este convierte la presión medida en una señal eléctrica, que puede ser de 4 a 20 mA, 0 a 10 Vcc, etc. La interfase de entrada analógica convierte una señal analógica eléctrica en un número binario, cuya cantidad de dígitos depende de

la resolución de la interfase de entrada/salida (por ejemplo, un rango de 00000000 a 11111111, con un resolución de 8 bits). Es evidente que la interfase maneja en realidad valores digitales, pese a lo cual se las denomina interfases de entrada/salidas analógicas.

El conjunto de entradas y salidas se denomina a veces "estructura de entradas/salidas", o también "periferia de entradas/salidas", aunque es más frecuente que se lo abrevie como E/S, o I/O por su sigla en inglés (input/output). Cada entrada o salida se denomina canal o punto de E/S.

Clasificación

Si deseamos establecer una clasificación de PLCs, podemos considerar distintos aspectos:

• Por su construcción:

Integral

Modular

• Por su capacidad:

Nivel 1: Control de variables discretas y pocas analógicas, operaciones aritméticas y capacidad de comunicación elementales.

Nivel 2: Control de variables discretas y analógicas. Matemáticas de punto flotante. E/S inteligentes. Conexión en red. Gran capacidad de manejo de datos analógicos y discretos.

• Por cantidad de E/S:

Micro PLC (hasta 64 E/S)

PLC pequeño (65 a 255 E/S)

PLC mediano (256 a 1023 E/S)

PLC grande (más de 1024 E/S)

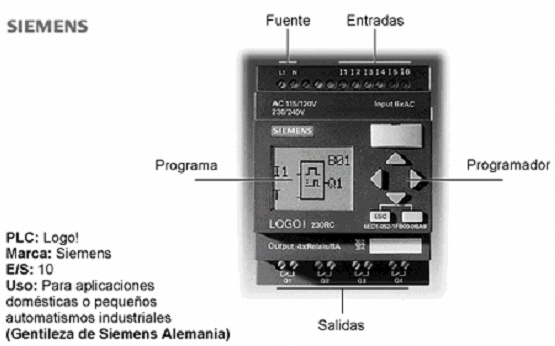

Clasificación por construcción: La clasificación por construcción distingue a los PLCs que integran todas sus partes (E/S, CPU, fuentes, ports de

comunicaciones, etc.) en un misma caja o gabinete, de los que están formados por módulos. Llamaremos PLC integral a aquel que integre todas sus partes una misma caja o gabinete.

Se suele utilizar también la denominación de compacto, pero la aparición de PLCs modulares de pequeño tamaño hace que éste resulte inadecuado. El PLC integral suele tener muy pocas E/S, clasificándose en general como micro PLC. Tiene como ventajas un bajo costo y un pequeño tamaño. Una desventaja es la imposibilidad de expandir un equipo en forma gradual. En general se parte de un equipo básico que puede ampliarse mediante el agregado de unas pocas unidades de expansión con cantidad y tipo de E/S. Otra desventaja es la escasa variedad disponible de tipos de E/S, ya que, al estar éstas integradas en un gabinete, es imposible cubrir una amplia gama de opciones.

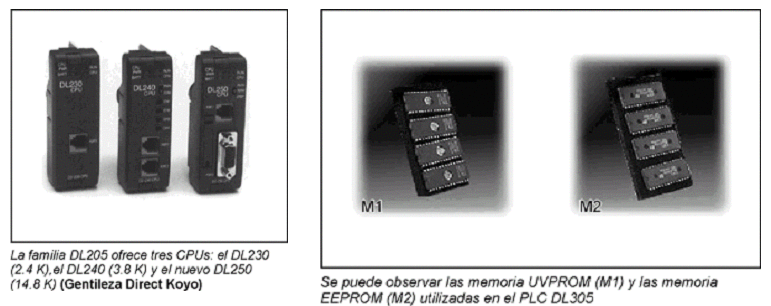

Un PLC modular, como su nombre lo indica, está formado por módulos. El equipo se arma sobre un bastidor o base de montaje (también llamada chasis o rack) sobre el cual se instalan la CPU, los módulos de entrada, los módulos de salida y otros periféricos. El chasis contiene en su parte posterior los buses de datos, direcciones y alimentación del PLC, con conectores apropiados a los que se conectan los distintos módulos.

Por la forma que tienen estos módulos, es usual que se los denomine tarjeta. Es así que es muy frecuente encontrar la frase tarjeta de entrada/salida en referencia a los módulos de entrada/salida.

La desventaja, en equipos pequeños, es su mayor costo. En general, este mayor costo tiene dos razones; mayor cantidad y costo de los componentes utilizados en la fabricación y ensamblado del equipo, y la mayor capacidad que suele tener un PLC modular. Esta mayor capacidad se evidencia en un lenguaje de programación más potente y con instrucciones para aplicaciones más complejas, mayor capacidad de comunicaciones, etc.

Clasificación por capacidad: La clasificación por capacidad distingue dos niveles, en función de la complejidad de las instrucciones que el PLC puede manejar. El nivel 1 identifica a un PLC con construcciones sencillas y no muy potentes, mientras que el nivel 2 identifica a los PLCs con funciones de mayor complejidad. Algunas de las instrucciones que podemos encontrar en un PLC de nivel 2, y que en general no estarán en un PLC de nivel 1 son: raíz cuadrada, logaritmo, antilogaritmo, aritmética de doble precisión y de punto flotante, funciones trigonométricas, diferenciación e integración lazos PID, etc. Es usual que a mayor cantidad de E/S corresponda mayor capacidad del PLC.

Clasificación por cantidad de E/S: La clasificación por cantidad de E/S es arbitraria. A pesar de ello, este parámetro es el indicador que habitualmente define un PLC. Los fabricantes ofrecen características tales como la capacidad de memoria, operaciones aritméticas, etc., en directa relación a la cantidad de entradas y salidas que el controlador puede manejar. Así, por ejemplo, suele haber una directa relación entre la clasificación de PLCs como integrales, y los clasificados como microPLC por la cantidad de E/S. Más aún, este PLC clasificado como integral por su construcción y como microPLC por su cantidad de E/S, probablemente deba ser clasificado como de nivel 1 en cuanto a su capacidad.

Elementos que componen un PLC

CPU (Unidad Central de Proceso)

La CPU está compuesta por dos partes fundamentales: el procesador y la memoria. Puede contener también otros elementos, como ports de comunicación, o incluso la fuente de alimentación.

Procesador

El procesador tiene como tarea principal ejecutar el programa de aplicación escrito por el usuario. También cumple con otras tareas importantes, como ser a de administrar las tareas de comunicación y ejecutar programas de autodiagnóstico. Los PLCs más sencillos poseen un solo procesador, pero en la medida que su capacidad de control aumenta pueden tener varios procesadores dedicados a tareas específicas como resolución de lazos, comunicaciones, diagnóstico, etc.

Para poder gobernar todo el sistema, el procesador necesita de un programa escrito por el fabricante. A este programa se lo denomina programa ejecutivo o sistema operativo. El sistema operativo no es accesible al usuario y se encuentra almacenado en la memoria no volátil que forma parte de la CPU. Las

tareas asignadas al procesador con ejecutadas por éste en forma secuencial incesantemente mientras el equipo está conectado a la alimentación. Esta secuencia se denomina barrido o scan.

Memoria

Todos los datos que el PLC maneja, su sistema operativo, el programa de aplicación, la tabla de estado de las E/S, etc., se almacenan en la memoria. En realidad deberíamos decir las memorias, porque son varias. En efecto, el sistema operativo, el programa de aplicación, las tablas de E/S y los registros internos (variables no asociadas a E/S) pueden estar en memorias separadas de distintos tipo. Según el tipo y capacidad del PLC, éste puede manejar mayor o menor cantidad de datos, y a su vez datos con formato más o menos extenso. El formato con que se agrupan los datos puede ser en grupos de 8 bits llamados bytes, o en grupos de 16 bits llamados generalmente palabra (Word).

La memoria total de un equipo tiene distintas zonas en las que se almacenan

datos:

• Area de programas de aplicación o memoria de usuario

• Registro de E/S discretas

• Registro de E/S analógicas

• Registro de temporizadores y contadores

• Registro de variables

• Area auxiliar (scratch pad)

• Sistema operativo (S. O.)

El S.O. es un parte fija integrante del PLC. Debe permanecer inalterable a través del tiempo y ante falla de alimentación del equipo; además debe ser inmune a cambios accidentales generados por el operador o programador, por

lo tanto necesita una memoria con capacidad de almacenamiento permanente, como son las memorias ROM, EPROM o EEPROM. En cambio, el programa de aplicación debe permanecer estable durante el funcionamiento del equipo, pero también debe poder ser alterado fácilmente para la eliminación de errores de un programa o para reprogramar el controlador en una nueva aplicación. Se utilizan entonces memorias RAM o EEPROM.

Para las áreas de datos se requiere otra condición: las memorias deben permitir una lectura y escritura rápida. La velocidad de estas operaciones de ingreso y consulta de datos juega un rol fundamental en la velocidad de operación del PLC. Por otra parte, no se requiere permanencia de los datos luego de una caída en la alimentación. Por ello, se utilizan memorias RAM.

Entradas y salidas

Las entradas y salidas son los elementos del PLC que lo vinculan al campo. En el caso de las entradas, adaptan las señales de los sensores para que la CPU las reconozca. En el caso de las salidas, activan un circuito de conexión ante una orden de la CPU.

No todas las señales que vienen o van hacia el campo son iguales, ni tampoco responden al tipo de nivel y señal que la CPU puede leer o escribir. Por ello existen Interfaces de entrada y salida adecuadas para los tipos de señales más comunes. Por supuesto, para un PLC todas esas señales deben ser eléctricas, para lo cual se utilizan transductores de diversos tipos: Presostatos, interruptores de posición, transductores de corriente a presión para comandos de válvulas con actuador neumático, etc. También son necesarios transductores cuando se desea medir una variable eléctrica como tensión o corriente, en niveles incompatibles con los que maneja la interfase de entrada.

Clasificación de entradas y salidas:

• Discretas: También llamadas lógicas, binarias u "ON-OFF", pueden tomar

solo dos estados.

• Analógicas: Pueden tomar una cantidad de valores intermedios dentro de un cierto límite, dependiendo de su resolución. Por ejemplo: 0 a 10 Vcc, 4 a 20 mAcc, etc.

• Especiales: Son variantes de las analógicas, como las entradas de pulsos de alta velocidad, termocuplas, RTDs, etc.

• Inteligentes: Son módulos con procesador propio y un alto grado de flexibilidad para su programación. Durante su operación intercambian datos con la CPU.

Entradas discretas:

Los fabricantes ofrecen una gran cantidad de alternativas para estos módulos.

Así es que se puede optar por módulos con distinta cantidad de entradas y para distintas tensiones; las más comunes son: 24Vcc, 24Vca, TTL (5Vcc), 110Vca, 220Vca, etc. La estructura típica de una entrada discreta puede separarse en varios bloques por donde pasará la señal, hasta convertirse en un 0 o un 1 para la CPU.

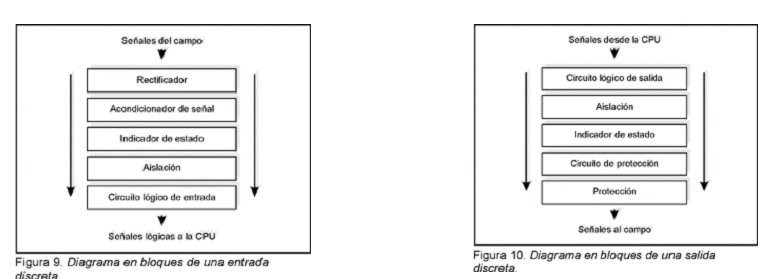

Estos bloques son:

• Rectificador: En el caso de una entrada de CA, convierte la señal en continua. En el caso de una señal de CC, limita o impide daños por inversión de polaridad.

• Acondicionador de señal: Elimina ruidos eléctricos, detecta los niveles de señal para los que conmuta el estado lógico, y lleva la tensión al nivel manejado por la CPU.

• Indicador de estados: En general, se dispone de un indicador luminoso por canal, que está encendido mientras exista tensión de entrada. Un indicador adicional señala el correcto funcionamiento de la tarjeta, que permanece encendido si la tarjeta y la CPU trabajan sin falla alguna.

• Aislación: Las entradas de la mayor parte de los PLCs son optoaisladas para que, en caso de sobretensiones externas, el daño causado no afecte más que a ese punto, sin perjudicar al resto de la tarjeta ni propagarse al resto del PLC.

• Circuito lógico de entrada: Es el encargado de informar a la CPU el estado de la entrada cuando ésta la interrogue. El paso de la señal por todos esos bloques insume un tiempo que se conoce como tiempo de respuesta de entrada.

Este tiempo debe tenerse en cuenta en el diseño del sistema. Un aspecto a analizar es el mínimo tiempo de permanencia o ausencia de una señal requerido para que el PLC la interprete como un 0 o un 1. Si una variable de proceso pasa al estado lógico 1, y vuelve al estado 0 en un tiempo menor al de respuesta de la entrada, es posible que el PLC no llegue a leerla. Por ejemplo: si una tarjeta tuviera un tiempo de respuesta de 10 mseg, no será capaz no será capaz de identificar una señal que presentó un pulso de menos de 10mseg. Para aquellos casos que se produzca ésta situación, se requieren tarjetas con capacidad de retención, en las que el estado lógico es sostenido por un período mayor que el pulso de la señal.

Salidas discretas:

La estructura de una salida discreta típica es la siguiente:

• Circuito lógico de salida: Es el receptor de la información enviada por la CPU

• Aislación: Cumple una función análoga a la de la aislación de una tarjeta de entradas.

• Indicador de estados: Se utiliza uno por canal, que enciende sólo cuando la salida está cerrada. Un indicador adicional indica el correcto funcionamiento de

la tarjeta, permaneciendo encendido si la tarjeta y la CPU se comunican sin falla alguna.

• Circuito de conexión: Es el elemento de salida a campo, que maneja la carga conectada por el usuario. Se dispone de tres opciones de circuitos de conexión transistor, triac y relé.

• Protección: Puede consistir en un fusible en serie con los contactos de salida, una protección electrónica por sobrecarga, o circuitos R-C para eliminar picos generados por la naturaleza de la carga, en caso de que ésta sea inductiva y la alimentación sea en CC. Un aspecto a considerar es que, dependiendo del modelo de módulo utilizado, se puede disponer de un fusible por módulo o por grupos de puntos de un módulo. En este caso los puntos de un módulo no están protegidos individualmente, por lo que en caso que actúe la protección de fallas en un punto, quedarán inhabilitadas todas las salidas del grupo.

En forma similar a las entradas, se denomina tiempo de respuesta de salida al tiempo que insume una señal para pasar por todos los bloques. Las alternativas de selección para la conexión del circuito son tres: salidas por relé, por triac, o por transistor. Las salidas de relé pueden utilizarse en cargas de CA o CC, las del transistor en CC, y las del triac sólo en CA. En todos los casos debe verificarse que la potencia sea compatible con el circuito elegido.

Las salidas por triac o transistor se prefieren a las de relés en los casos que requieren mayor velocidad de operación. El tiempo típico de respuesta para un transistor es de 1mseg tanto para conexión como para desconexión, mientras

que la salida del triac se aproxima a los 10mseg. Adicionalmente, los módulos de salida a triac o transistor suelen ser de mayor densidad que los de salida a relé, redundando en diseños más económicos. Los módulos con salida por relé tienen mayor flexibilidad, en cuanto a que manejan CA o CC indistintamente. Además, pueden manejar cargas mayores que un módulo con salida por triac o transistor. Como desventajas, los relés son elementos mecánicos sujetos a desgastes, son más lentos (tiempo de conexión y desconexión = 20 mseg), y tienen un mayor consumo, por lo que pueden requerir fuentes de alimentación adicionales.

Entradas analógicas:

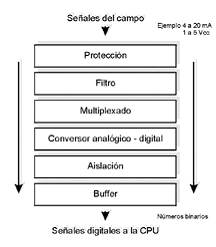

El PLC fue originalmente diseñado para el control de estados lógicos y es un equipo de tecnología digital. Por lo tanto la única manera de trabajar que tiene con valores analógicos es que éstos se representen internamente por medio de números binarios. La principal tarea de una tarjeta de entrada analógica es la de convertir un valor análogo en formato binario, por medio de un conversor A/D. Las entradas analógicas convierten una señal analógica en un número binario. Una entrada analógica con un conversor de 8 bits puede dividir un rango de 4 a 20 mA en 256 valores.

El componente más caro de una entrada analógica es el conversor A/D, y éste resulta más caro cuando mayor resolución tiene. Por ello, los PLCs más pequeños usan conversores de 8 bits, mientras que los medianos y grandes llevan de 10 a 16 bits. Una forma de eliminar costos es utilizar un solo conversor A/D que convierte todas las señales de entrada del módulo, una a la vez, y las almacena en una memoria temporaria (buffer) alojada en el mismo módulo, desde donde la CPU lee los valores. Para ello se requiere un circuito que seleccione un canal por vez, enviando su señal al conversor A/D. Este circuito se denomina multiplexor.

En la estructura de una entrada analógica podemos distinguir las siguientes

partes básicas:

• Protección: impide daños al módulo y al resto del PLC por conexión con polaridad invertida o fuera del rango permitido.

• Filtro analógico: Elimina posibles ruidos que ingresen por la instalación.

Básicamente consiste en un filtro pasabajos, que permite que las señales de baja frecuencia lleguen al conversor A/D, evitando el paso de señales de alta frecuencia. Este filtro es necesario, ya que en caso contrario podrían aparecer señales de alta frecuencia enmascaradas como señales de baja frecuencia.

• Multiplexado: Esta etapa consiste en un selector que envía un canal de entrada por vez al conversor A/D.

• Conversor A/D: Es el encargado de transformar la señal analógica en un número binario interpretable por la CPU.

• Aislación: En algunos equipos se dispone de optoaisladores luego del conversor A/D, para separar la CPU del campo.

• Buffer: memorias donde se almacenan los valores que vienen del conversor, mientras éste opera sobre los demás canales. Aquí es donde la CPU lee los valores convertidos.

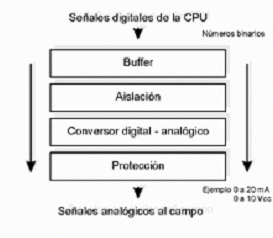

Salidas analógicas:

El concepto básico de funcionamiento es inverso al de una entrada analógica. Aquí la CPU emite un número binario a través del bus de datos, que debe convertirse en una señal analógica de corriente o tensión. Para las salidas analógicas valen las mismas consideraciones sobre resolución y exactitud explicadas para las entradas analógicas. A diferencia del módulo de entradas analógicas, es frecuente que en de salida analógica se disponga de un conversor D/A por canal. Los módulos de salida analógica ofrecen 2, 4 ú 8 canales, en tensión o corriente. La composición en bloques de un módulo de salidas analógicas incluye:

• Buffer: memoria donde la CPU escribe los valores binarios a convertir por el conversor, mientras éste opera sobre los demás canales.

• Aislación: Optoaislación para separar la CPU del campo.

• Conversor D/A: Es el encargado de transformar el número binario enviado por la CPU en una señal analógica.

• Protección: Se encarga de impedir daños al módulo por conexión con polaridad invertida o fuera del rango permitido.

Programación de un PLC

Una de las razones de la rápida difusión de los PLCs es su gran flexibilidad, que permite adaptarlos a gran cantidad de aplicaciones, muy dispares entre sí. La base para la programación de los PLCs existe desde 120 años antes que los PLCs mismos. En efecto, la programación de PLCs se basa en el álgebra booleana, desarrollada en 1849 por George Boole.

Lejos de buscar una aplicación industrial, el álgebra booleana tiene como objetivo ser una herramienta auxiliar de filosofía, utilizadas para el análisis de sentencias lógicas. Las sentencias lógicas son aquellas que solo pueden ser verdaderas o falsas.

El concepto de sentencias que sólo pueden ser verdaderas o falsas es aplicable a varias cosas que pueden estar en uno de dos estados: Una luz puede estar encendida o apagada, un motor puede estar funcionando o parado, un contacto puede estar abierto o cerrado, etc. Resulta pues interesante analizar algunos aspectos de detalle del álgebra booleana, para luego aplicarla a la programación de PLCs.

Algebra booleana

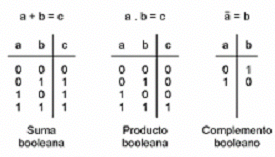

La definición completa y estricta del álgebra booleana y sus postulados, leyes y propiedades escapan a la intención de éste texto, por lo que sólo presentaremos algunas características. Una primera característica es que las variables pueden tomar solo dos valores, 0 o 1.

Definimos a una variable que tiene esta característica como variable booleana. Se definen dos operaciones binarias: La suma booleana y el producto booleano. La suma booleana se representa con el símbolo +, mientras que el producto se representa por medio de un punto, que a veces se omite entre las variable (A.B = AB). Estas operaciones son descritas por las tablas de verdad, las que se muestran en la sig. figura. Estas tablas muestran el resultado que toman estas operaciones en función de los operandos.

Operaciones adicionales requeridas para aplicaciones industriales

Las operaciones definidas para el álgebra booleana son esenciales para la implementación de una aplicación en un PLC, pero con frecuencia no son suficientes. Las instrucciones que usualmente se encuentran en un PLC se pueden clasificar en los siguientes grupos:

• Operaciones básicas: Este grupo comprende las operaciones booleanas básicas, [suma (o), producto (y) y complemento booleano (NO)], así como otras derivadas de éstas básicas. Tanto operandos como resultados son variables booleanas.

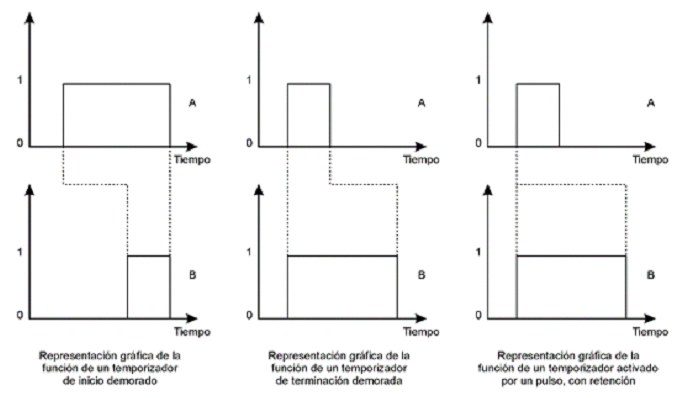

• Temporizadores y contadores: En su forma básica, éstas instrucciones permiten activar o desactivar un dispositivo luego de un determinado tiempo o el conteo de eventos. Por ejemplo, un temporizador se activará frente a un contacto de entrada que se cierra, contará un tiempo predefinido y cerrará un contacto de salida pasado ese tiempo. A partir del temporizador básico es posible implementar otros temporizadores. Temporizadores y contadores son funcionalmente similares, diferenciándose en que los temporizadores basan su acción en un determinado tiempo, mientras que los contadores basan su acción en el conteo de un evento que se repite.

Un aspecto a considerar es que temporizadores y contadores combinan variables booleanas con variables no booleanas. Mientras la entrada y salida de un temporizador son variables booleanas, el tiempo prefijado es una variable no booleana (Por ejemplo 15 segundos). El concepto es análogo para contadores.

• Operaciones aritméticas: Hemos mencionado que un PLC puede tener entradas y salidas analógi-cas, así como contadores y temporizadores. Con frecuencia es necesario realizar una operación aritmética entre esas variables, por lo cual se cuenta en general con las cuatro operaciones básicas: suma, resta, multiplicación y división. Los PLCs de mayor capacidad agregan otras funciones, como logaritmos, raíz cuadrada, funcionas trigonométricas, etc. Evidentemente, estas operaciones tienen operandos y resultados no booleanos.

• Comparadores: La comparación entre dos variables tiene en general tres variantes: igual a (=), mayor que (>) y menor que (<). Al igual que en las operaciones aritméticas, los operandos son números booleanos. El resultado de la comparación es booleano (verdadero o falso).

• Transferencia de datos: Estas operaciones permiten el movimiento de datos dentro del PLC.

• Control del flujo del programa: Las funciones descriptas hasta ahora actúan sobre variables que existen en la memoria del PLC. En cambio, las funciones de control de flujo del programa actúan sobre la forma en que éste es ejecutado. Incluyen funciones tales como marcas de comienzo y final del programa, saltos condicionados, saltos incondicionados, llamado a subrutinas, etc.

Representaciones utilizadas en aplicaciones industriales

Hasta el momento hemos visto como puede utilizarse una expresión booleana para la representación de un problema de aplicación industrial, como el arranque y parada de una bomba. El problema fue presentado por medio de una operación algebraica y por medio de un diagrama de compuertas. Si bien éstas dos representaciones cubren las operaciones básicas presentes en un PLC, ( O, Y y NO ), no cubren muchas otras funciones como las descritas en la sección anterior. Las diversas formas de representación utilizadas en aplicaciones industriales cubren las operaciones básicas, así como muchas otras de las funciones descriptas. Las representaciones más usuales para la programación de un PLC son:

• Diagramas lógicos.

• Listados de instrucciones

• Lógica en escalera

• Lenguajes de alto nivel

Estas distintas representaciones se conocen como lenguajes de programación de un PLC. El lenguaje utilizado para la programación de un PLC depende de su diseño, por lo que varía en los distintos equipos. Algunos equipos permiten programar indistintamente en uno u otro lenguaje, siendo posible la traducción de un programa de aplicación de un PLC a otro. Para poder implementar una aplicación en un PLC se debe conocer el lenguaje de programación que éste utiliza. También se debe estudiar la forma en que se denominan las variables en la memoria del mismo.

Por ejemplo, para denominar las E/S, algunas marcas mencionan un número que indica la posición del módulo en el chasis o base de montaje, seguido de otro número que indica él número de borne del campo correspondiente. Otros identifican con una X las entradas y con una Y las salidas, seguidas de un número que identifica la dirección de memoria que contiene a su estado. En los equipos pequeños sólo se utilizan números.

Diseño del PLC

Para diseñar el PLC para Ing. de la Instrumentación IV nos vimos en la nesecidad de investigar y revisar diversos tipos de PLCs en Internet y otras fuentes de consulta, pero la mayoría de ellos contenían elementos difíciles de conseguir en la ciudad por lo cual decidimos basarnos en varios de los diagramas que habíamos encontrado, y de este modo hacer un diseño propio el cual fuera aceptable en costo y prestaciones.

A continuación se presentan algunos de los diagramas en los cuales se baso el diseño de nuestro PLC.

Otro problema que se encontró a la hora del diseño fue el programador de nuestro PLC pero al investigar encontramos un programador de pics que bien podía servir para este PLC. Llamado programador NOPPP.

Para facilitar la programación del PLC ocupamos el PIC 16F84A de Microchip el cual resulta excelente para esta aplicación.

Para protegerlo usamos optoaisladores para que el sistema estuviera aislado eléctricamente. Y en la salida usamos una configuración común con transistores a manera de interruptores y relevadores.

Programador NOPPP

Diagrama del PLC Diseñado

Ejemplo de Programación

Este programa es de un semáforo, fue programado en Basic y compilado en el Software CDlite, y simulado en Isis de Proteus.

´semaforo con PLC

i VAR BYTE

j VAR BYTE

RA0 VAR PORTA.0

RA1 VAR PORTA.1

RB1 VAR PORTB.1

RB2 VAR PORTB.2

RB3 VAR PORTB.3

RB4 VAR PORTB.4

TRISA = $FF

TRISB = 0

PORTB = 0

MAIN: IF (RA0 = 0)AND (RA1=0) Then MAIN

Pause 10

IF RA0 = 1 Then SEC1

IF RA1 = 1 Then SEC2

SEC1: RB1 = 1

For i = 1 TO 17

Pause 60000 ' Pausa de 60 segundos

Next i

PORTB = 4

For i = 1 TO 2

Pause 60000

Next i

PORTB = 8

For i = 1 TO 1

Pause 60000

Next i

PORTB = 16

For i= 1 TO 1

Pause 3000

Next i

PORTB = 0

GoTo MAIN

SEC2: RB1 = 1

For i = 1 TO 7

Pause 60000

Next i

PORTB = 4

For i = 1 TO 2

Pause 60000

Next i

PORTB = 8

For i = 1 TO 1

Pause 60000

Next i

PORTB = 16

For i= 1 TO 1

Pause 3000

Next i

PORTB = 0

GoTo MAIN

End

Imágenes del PLC armado

Conclusión

Los sistemas PLC son de gran ayuda en la actualidad tanto en la industria como en otras áreas que se requiere automatizar los procesos. Este proyecto servirá de apoyo didáctico para los alumnos de la asignatura de Ing. de la Inst. IV.

Bibliografía

http://www.inicia.es/de/juanmarod/main.htm

INSTITUTO TECNOLÓGICO DE TUXTEPEC

INGENIERIA ELECTRONICA

44

Ingeniería de la Instrumentación IV

Descargar

| Enviado por: | Xtronics |

| Idioma: | castellano |

| País: | México |