Economía y Empresa

Dirección de operaciones

dirección de la PRODUCCIÓN i

Córdoba, Septiembre 2002

Este material está basado fundamentalmente en: Domínguez Machuca, J. A. y otros, Dirección de operaciones: Aspectos estratégicos en la producción y los servicios y Dirección de operaciones: Aspectos tácticos y operativos en la producción y los servicios, Madrid, McGrawHill, 1995.

ÍNDICE

1. LA PROBLEMÁTICA ACTUAL DE LA DIRECCIÓN DE OPERACIONES 1

2. INTRODUCCIÓN A LA PLANIFICACIÓN Y CONTROL DE LA PRODUCCIÓN 4

3. EL DISEÑO DEL SUBSISTEMA DE OPERACIONES 8

3.1. Selección y diseño de nuevos productos 8

3.2. Selección y diseño del proceso productivo 13

3.3. Las decisiones de capacidad 15

3.4. Localización de instalaciones productivas 24

BIBLIOGRAFÍA.................................................................................................................76

1. LA PROBLEMÁTICA ACTUAL DE LA DIRECCIÓN DE OPERACIONES

En la vida diaria estamos acostumbrados a multitud de hechos cotidianos a los que no le prestamos excesiva importancia, pero que juegan un papel clave en la vida de las personas y los países. Algunos ejemplos de esos hechos podrían ser:

&los productos que usamos

&las marcas que compramos

&empresas que abren o cierran

®iones desarrolladas y otras deprimidas

&etc.

¿Qué hay detrás de estos acontecimientos?

Una gran parte de la explicación de estos hechos se encuentra en el juego de los mercados. Los distintos agentes económicos y sociales interactúan en esos mercados. Las empresas son uno de esos agentes y de su actuación en los mercados depende su propia existencia.

Las empresas internamente intentan organizarse de forma adecuada para gestionar su actuación en los mercados con el mayor éxito posible.

El área de operaciones es uno de los subsistemas empresariales que hoy tienen un papel clave en el éxito de la empresas.

En las décadas de los 60 y 70, se le daba escasa importancia al área de operaciones. Hoy día en un análisis retrospectivo se ve que ese hecho fue la causa de multitud de fracasos empresariales y de la pérdida de posiciones competitivas de sectores enteros de algunos países.

Ha tenido que sobrevenir una sacudida mundial de la mano de la internacionalización de la economía, para que muchas empresas y países entiendan la importancia que en la economía moderna tiene el área de operaciones.

La internacionalización de la economía establece un nuevo marco de referencia para la Dirección de operaciones, cuyos puntos más relevantes son:

1. La competencia creciente y globalizada.

2. Prioridades competitivas en evolución y objetivos cada vez más altos.

3. Irrupción de nuevas tecnologías.

4. Importancia de los servicios.

5. Importancia creciente de la responsabilidad social.

Las nuevas condiciones del entorno económico internacional requieren nuevas actitudes y nuevas competencias por parte de las empresas:

&Actitud activa y beligerante.

&Estrategias basadas en la Dirección de Operaciones.

&Nuevos enfoques y métodos de Dirección de Operaciones.

&Trabajo en equipo y gestión integrada.

&Procesos de mejora continua.

&Mayor calidad.

&Menores costes.

&Mayor eficiencia.

&Mayor flexibilidad.

&etc.

Ante estos nuevos retos en el área de Dirección de Operaciones, las empresas pueden adoptar distintas posturas: pasiva, seguidora y de liderazgo. La postura de liderazgo es la más recomendable, e implica una búsqueda de la mejora continua y una apuesta por la formación.

El contenido completo del área de operaciones es muy extenso, abarcando tanto aspectos estratégicos como tácticos y operativos.

Entre los aspectos estratégicos estarían:

&Objetivos y prioridades competitivas y estrategias de operaciones.

&El diseño del subsistema de operaciones.

&Las nuevas tecnologías.

Aspectos tácticos y operativos:

&Planificación, programación y control de materiales y de la capacidad.

&Gestión y control de la calidad.

&Gestión de inventarios de productos terminados

2. INTRODUCCIÓN A LA PLANIFICACIÓN Y CONTROL DE LA PRODUCCIÓN

Anteriormente se ha hecho referencia a los aspectos estratégicos de la Dirección de Operaciones. Estos aspectos implican un conjunto de decisiones estructurales interrelacionadas, que marcarán la actividad productiva a medio y corto plazo. Hecho esto se conoce ya qué productos o servicios se van a elaborar, qué procesos se van a utilizar, con qué capacidad se cuenta, etc. A partir de ahora, será necesario concretar la gestión eficiente de esos recursos a medio y corto plazo.

Para alcanzar un nivel de gestión eficiente y eficaz, es necesario que todas las actuaciones desde el largo plazo hasta el corto estén debidamente planificadas y coordinadas.

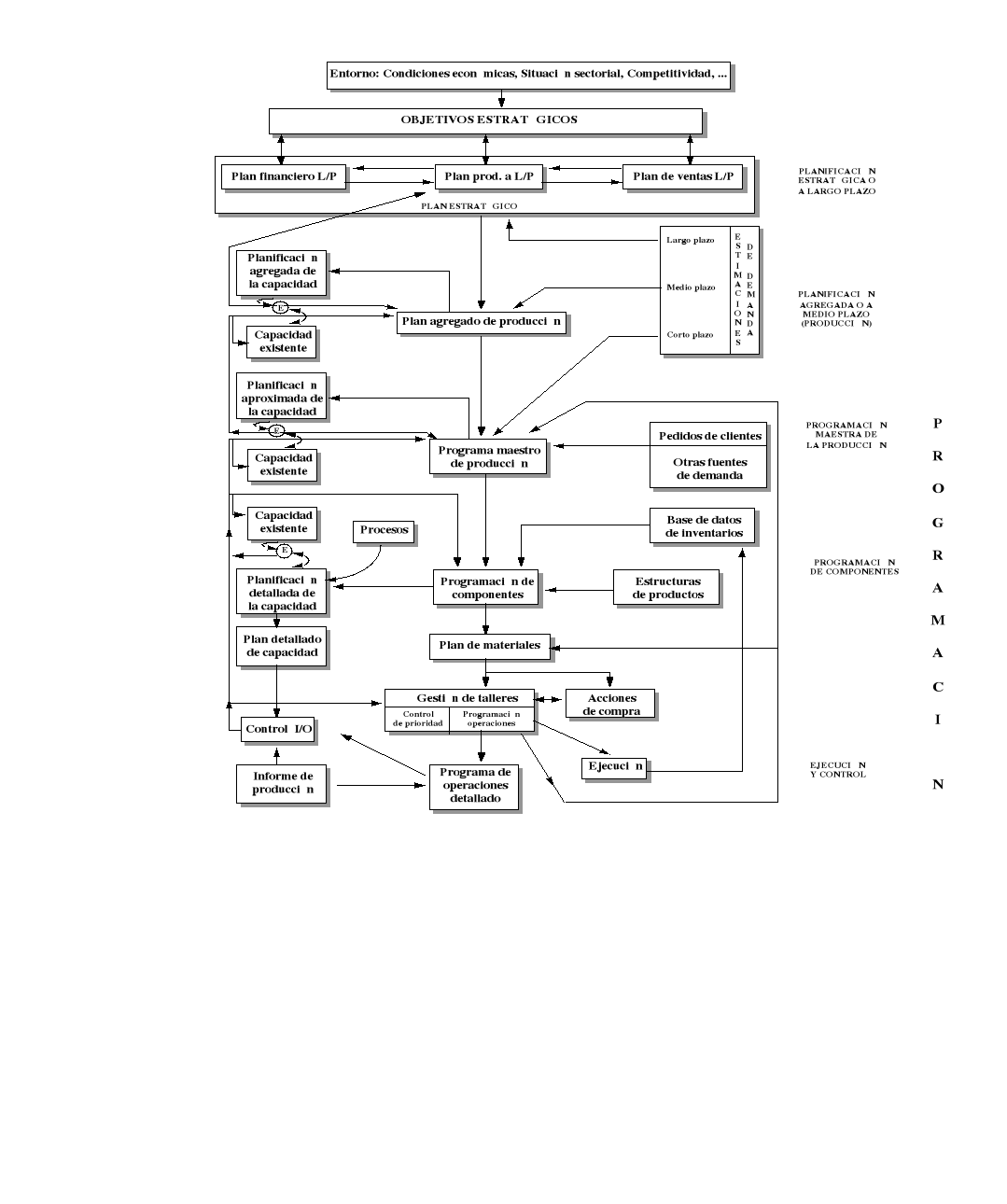

La Figura 1 muestra el proceso de planificación y control de la producción para una empresa de fabricación.

figura 1. estructura de un sistema jerárquico de planificación y control de la producción

El Plan de Producción a Largo Plazo surge como respuesta al Plan de ventas para dicho horizonte temporal.

Este plan de producción recoge las cantidades a producir, en cifras trimestrales o anuales muy agregadas (tipos de productos). A este nivel pocas características del sistema productivo son fijas.

El siguiente paso en el proceso de planificación de la producción lo constituye la Planificación Agregada. En esta fase se concreta algo más el plan de producción, pero se sigue trabajando a nivel agregado (familias de productos). La unidad de tiempo suele ser el mes y se determinan los valores de las principales variables productivas (cantidades de productos, inventarios, nivel de mano de obra, etc.), teniendo en cuenta la capacidad disponible e intentando cumplir el plan a largo plazo al menor coste posible. En esta fase se determinan dos planes agregados: el de producción y el de capacidad. El período de tiempo que abarcan estos planes no va más allá de los 18 meses y se considera que la capacidad de las instalaciones para ese horizonte es fija, permitiéndose solamente ajustes transitorios.

Una mayor concreción del plan se obtiene con el Programa Maestro de Producción, en el que las familias se descomponen en productos, y los meses en semanas. El horizonte temporal del Programa Maestro suele ser un año. Para asegurar la factibilidad de este plan desde el punto de vista de la capacidad se realiza un análisis aproximado de capacidad. En este punto se pasa a la programación detallada (en cantidades y momentos de tiempo) de los componentes que integran los distintos productos y la planificación detallada de la capacidad requerida por los mismos. Es posible que en esta fase sea necesario reajustar el programa maestro de fabricación, si existen problemas ineludibles de capacidad. El resultado de este proceso es el Plan de Materiales.

La etapa final en el proceso de fabricación jerárquica sería la ejecución y control del Plan de Materiales, dando lugar a una programación de operaciones en los centros de trabajo. En esta fase es necesario tener en cuenta las prioridades de fabricación, y las compras necesarias de materias primas.

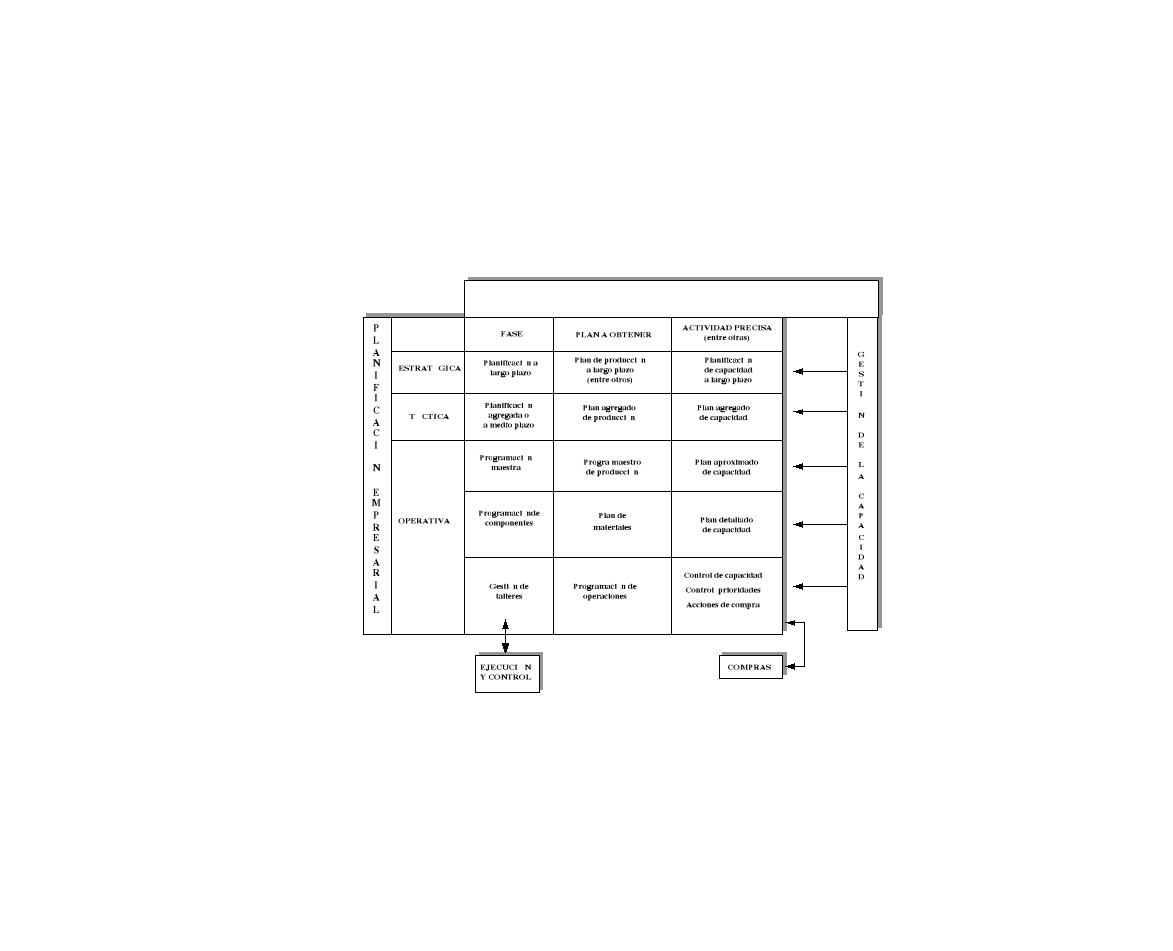

La Figura 2 resume las fases anteriormente mencionadas.

Figura 2. proceso de planificación y control de la producción

3. EL DISEÑO DEL SUBSISTEMA DE OPERACIONES

3.1. SELECCIÓN Y DISEÑO DE NUEVOS PRODUCTOS.

La selección y diseño de productos se encuadra dentro de un entorno más amplio, denominado Planificación de productos, y que incluye:

-

Introducción de nuevos productos.

-

Revisión de los ya existentes (auditorías).

-

Abandono de productos.

Es un elemento clave de la Estrategia de Operaciones, y mantiene una conexión muy fuerte con cuáles queremos que sean nuestras Prioridades Competitivas y con el diseño de nuestro Sistema Productivo (ó diseño del Proceso).

Las prioridades competitivas más usuales se establecen entorno a cinco aspectos: el coste, la calidad, el servicio, la flexibilidad y la entrega. Bajo ningún concepto puede desligarse el diseño de nuevos productos de la definición de aquellos aspectos en los que queremos que dichos productos, y con ellos la empresa que los fabrica, sean competitivos.

La selección y diseño del producto responde a la idea genérica de QUÉ vamos a hacer, en el sentido de qué productos o servicios vamos a ofrecer a nuestros clientes.

Otras ideas que inciden en la necesidad del diseño de nuevos productos son: la evolución en los gustos y/o en las necesidades de los consumidores, los avances tecnológicos que se producen, y que de alguna forma afectan a la posibilidad o al modo de fabricar un bien o de prestar un servicio, y los cambios que introduzcan en el mercado nuestros competidores.

Además de ser una tarea indispensable para la propia existencia de la empresa, como ya mencionábamos anteriormente, juega un papel clave en su Competitividad (obtención y/o mantenimiento de ventajas competitivas), a través de factores tales como:

-

Costes, calidad y tiempo de servicio.

-

Diseño de los procesos productivos, y problemas técnicos relacionados con los mismos.

-

Posibilidades de diferenciación de nuestros productos con respecto a la competencia.

Es un tarea que tiene importantes implicaciones en toda la organización, en función de

-

Adecuación a la cartera actual de productos.

-

Materiales con los que trabajar.

-

Equipos disponibles y equipos necesarios.

-

Procesos.

-

Financiación.

-

Personal.

Además de lo dicho anteriormente, el propio Ciclo de Vida de los productos hace necesaria la existencia de un proceso de lanzamiento de nuevos productos. Además, las condiciones del mercado (crecimiento de la competencia, innovaciones tecnológicas, variaciones en las modas y los gustos de los consumidores, ...) hacen que ese proceso de desarrollo de nuevos productos deba ser continuo y más rápido cada vez.

El simple hecho de trabajar en un entorno cambiante, supone la aparición de oportunidades-amenazas ante las que se hace necesario reaccionar, de manera tanto más rápida cuanto más rápidos son los cambios experimentados en ese entorno.

CICLO DE VIDA DE LOS PRODUCTOS.

Es el patrón genérico que suelen seguir las ventas de un producto cualquiera en el mercado.

El ciclo de vida ejerce una enorme influencia en el Subsistema de Operaciones (aunque no solamente en él), puesto que la evolución en el ciclo de vida de un producto, exige cambios incluso en el sistema productivo, y un proceso de toma de decisiones paralelo a esa evolución.

En relación con el ciclo de vida de los productos, se pueden adoptar diferentes estrategias de entrada y salida en los mercados.

| ESTRATEGIA | MOMENTO DE ENTRADA | MOMENTO DE SALIDA | IMPLICACIONES EN PRODUCCION. |

| ENTRAR PRONTO Y SALIR TARDE | Introducción | Declive | Paso de productor de bajo volumen y flexible a productor de gran volumen y bajo coste. |

| ENTRAR PRONTO Y SALIR PRONTO | Introducción | Madurez | Productor de bajo volumen y flexible |

| ENTRAR TARDE Y SALIR TARDE | Crecimiento | Declive | Productor de alto volumen y bajo coste. |

Otro aspecto relacionado con el diseño de nuevos productos es la mortalidad de éstos antes de llegar a la etapa de madurez. Este hecho, junto con todos los aspectos anteriores, pone de manifiesto la necesidad imperiosa de introducción de nuevos productos.

En cualquier caso, debe existir un proceso continuo de revisión y renovación de productos.

SELECCIÓN DE PRODUCTOS Y SERVICIOS.

La selección de nuevos productos es el primer paso a dar en la secuencia Selección del producto ! Diseño del producto ! Elección y diseño del Proceso.

La Selección del producto supone un primer paso de recolección de ideas, para posteriormente pasar a una evaluación de las más interesantes. Esa evaluación se lleva a cabo mediante la aplicación de una serie de pruebas con las que se intentan medir aspectos relacionados con el mercado, la competencia, la viabilidad económica, la factibilidad técnica del producto, ó su ajuste dentro de la organización.

Dentro del proceso de evaluación vamos a ver la aplicación de distintas técnicas multicriterio

Ejemplo 1

y los test de factibilidad económico-financiera.

Ejemplo 2

DISEÑO Y DESARROLLO DEL PRODUCTO.

Esta tarea puede presentarse en tres etapas: Diseño preliminar, Prototipos y Diseño final.

El Diseño preliminar se realiza a nivel de concepto, y recoge la(s) función(es) que el producto va a desempeñar (diseño funcional) y los materiales y componentes con los que va a fabricarse.

Según ese diseño preliminar, se procede a la construcción de prototipos y, en su caso, de plantas pilotos, y finalmente a la realización de pruebas de mercado.

Por último, y teniendo en cuenta la información recogida en los dos pasos anteriores, se procede al diseño final del producto.

En el diseño final del producto deben ser tenidos en cuenta aspectos tales como

-

La estandarización.

-

La procedencia o no de un diseño modular.

-

El nivel de fiabilidad requerido.

-

La ingeniería del valor.

-

Diseño para la “fabricabilidad”(DFM) y diseño para el montaje (DFA).

-

Análisis del valor.

-

La seguridad.

Con carácter general podríamos afirmar que uno de los objetivos básicos que se persiguen con el diseño final es la consecución de un producto fácil de producir, fácil de vender, y que preste un buen servicio.

Una vez finalizado el diseño, éste deberá quedar recogido en una serie de documentos que permitan su fabricación. Algunos de esos documentos son:

-

Planos de ingeniería.

-

Lista de materiales.

-

Plano de montaje.

-

Gráfico de montaje.

-

Hoja de ruta.

NECESIDAD DE ACELERAR EL DISEÑO Y DESARROLLO DE PRODUCTOS.

Las principales razones que ponen de manifiesto esa necesidad son:

-

El coste del propio proceso de diseño y desarrollo.

-

La amenaza que constituye la competencia.

-

La rapidez en los cambios tecnológicos.

Una forma de reducir considerablemente el tiempo de desarrollo consiste en pasar de un proceso secuencial a un proceso en paralelo.

Al mismo tiempo, es interesante destacar que existen diferentes alternativas con respecto al desarrollo interno de nuevos productos.

3.2. LA SELECCIÓN Y DISEÑO DEL PROCESO PRODUCTIVO.

Junto con la selección y diseño de nuevos productos, vista en el tema anterior, éste es uno de los aspectos básicos dentro del diseño global del subsistema de operaciones de cualquier empresa.

En general, es un tema con el que se pretende dar respuesta a la pregunta de cómo se va a fabricar un producto o a prestar un servicio, con qué tecnología y con qué recursos. Resulta inmediato, casi intuitivo, comprender que es un aspecto difícilmente separable de la selección y diseño de nuevos productos.

Tipos de procesos productivos.

La clasificación de los diferentes tipos de sistemas productivos, si utilizamos como criterio la continuidad en la obtención del producto, podría quedar de la siguiente forma:

-

Configuraciones productivas por proyectos. Se caracterizan por estar orientadas a la obtención de productos “unicos”, y normalmente de gran tamaño y coste. En este tipo de sistemas productivos, la principal preocupación, desde el punto de vista del área de operaciones, es la correcta planificación de actividades con vistas a minimizar la duración global del proyecto.

-

Configuraciones productivas por lotes. En este caso, unas mismas instalaciones son utilizadas para la obtención alternativa de lotes, más o menos grandes, de diferentes productos.

Dentro de este bloque, existe una amplia gama de sistemas posibles, que van desde los talleres hasta las organizaciones en línea. En un extremo se disfrutaría al máximo de las ventajas de la flexibilidad, mientras que en el otro, de las derivadas de trabajar con lotes relativamente grandes, y de las posibilidades de automatización que ello conlleva.

-

Configuraciones continuas. Responde a la idea de máxima automatización y, por consiguiente, de una pérdida casi absoluta de flexibilidad, o de participación del cliente en el diseño final del producto.

La elección de sistema productivo que hagamos, debe estar en consonancia, por un lado, con nuestras disponibilidades de recursos de todo tipo, pero ante todo, con nuestra estrategia de productos. Si por ejemplo,pensamos ofrecer al mercado productos “a medida”, no podemos plantearnos la posibilidad de trabajar con configuraciones continuas.

Algunas de las técnicas que pueden servirnos de ayuda en la adopción de este tipo de decisiones se presentan en los ejemplos 3 y 4.

Ejemplo 3

Ejemplo 4

La matriz producto-proceso constituye una forma interesante de poner de manifiesto la correlación existente entre esos dos tipos de decisiones.

Nuestra ubicación en un punto concreto de dicha matriz va a depender, entre otras cosas, de nuestras prioridades competitivas.

Aparte de la relación mencionada, los factores fundamentales que condicionan el diseño del proceso productivo son

-

Intensidad en capital.

-

Flexibilidad.

-

Integración vertical.

-

La participación de los clientes en el diseño del producto.

-

La naturaleza de la demanda.

-

La planificación financiera.

3.3. LAS DECISIONES DE CAPACIDAD

concepto e importancia de las decisiones sobre capacidad

Concepto: Cuando hablamos de capacidad de la unidad productiva, o de las instalaciones, nos estamos refiriendo al potencial productivo de esas instalaciones. Debido a una enorme diversidad de motivos, ese potencial no va a poder ser utilizado al máximo, lo cual hará necesaria la utilización de medidas diferentes cuando hablemos de capacidad.

Normalmente nos encontraremos con los siguientes conceptos:

Capacidad máxima. Es el máximo que podría obtenerse de una determinada instalación. Aunque en periodos cortos de tiempo, puede utilizarse esta capacidad, a largo plazo no es posible desarrollarla, de forma permanente.

Capacidad normal. Es el potencial productivo de las instalaciones trabajando a ritmo "normal", y durante una jornada laboral "normal".

Capacidad efectiva. Hace referencia a la utilización real (efectiva) de las instalaciones. La utilización de este concepto supone el reconocimiento de que la capacidad normal es ideal, ya que el sistema productivo está sujeto a una serie de circunstancias (roturas, mantenimiento, absentismo, etc.) que provocan el que no se alcance esa capacidad normal.

En base a las ideas mencionadas anteriormente, podemos llegar a la conclusión de que el potencial productivo no va a poder establecerse con demasiada precisión, por lo que las medidas que utilicemos del mismo, han de ser manejadas de forma prudente.

La importancia de las decisiones a adoptar en este ámbito por la Dirección de Operaciones radica en los siguientes puntos:

-

Al margen de la posibilidad de subcontratación, nuestra capacidad para hacer frente a la demanda va a de nuestro potencial productivo en cada momento.

-

La capacidad instalada afecta a la eficacia de las operaciones, incluyendo el grado de dificultad para planificar la producción y controlar los costes de organización y mantenimiento.

-

La capacidad productiva a largo plazo está asociada a la estructura fija de la empresa, y su modificación supone normalmente inversiones.

-

El exceso de capacidad instalada supone elevados costes de infrautilización, mientras que la falta de capacidad lleva aparejados costes de oportunidad por insatisfacción de la demanda, así como deterioro de la imagen corporativa, de la calidad y del servicio a los clientes.

ASPECTOS BÁSICOS QUE AFECTAN AL PROBLEMA DE CAPACIDAD

Medida. Definíamos más arriba la capacidad como el potencial productivo de unas determinadas instalaciones, y posiblemente, una de las formas más lógicas de entender ese “potencial” sea como número de unidades de producto final (output) por unidad de tiempo. Sin embargo, esta medida tiene dos inconvenientes graves: el primero está provocado por la diversidad en la gama de productos, siempre y cuando la diferencia entre los mismos -desde el punto de vista de consumo de recursos de fabricación- sea medianamente importante, así,

-

si las unidades de producto final (output) son idénticas o casi idénticas, podemos utilizar como medida de la capacidad, el número de unidades de producto final que las instalaciones son capaces de obtener en un determinado periodo de tiempo, mientras que,

-

si la gama de productos es muy diversa, la capacidad puede medirse en base a alguno de los inputs utilizados en el proceso de producción (horas de algún tipo de máquina o cantidad de materia prima procesada por unidad de tiempo). En este caso, un aspecto importante consistirá en identificar cuáles son nuestros factores productivos clave, para fijar nuestra capacidad a partir de ellos (ó de alguno de ellos).

El segundo inconveniente lo introduce el horizonte temporal considerado: al hablar de previsiones a varios años, es realmente difícil estimar nuestra capacidad -como número de unidades de un determinado producto que seremos capaces de fabricar- cuando ni siquiera sabemos cuáles van a ser realmente esos productos.

Sobrante. Otro aspecto que siempre debe ser tenido en cuenta en el análisis de los problemas de capacidad es la necesidad de trabajar con un determinado sobrante, con una holgura que nos permita afrontar imprevistos sin que se resienta nuestra planificación, e incluso puede que nuestra calidad y el servicio a nuestros clientes.

En cuanto al tamaño de deba tener dicho sobrante, va a depender de aspectos tales como el grado de flexibilidad que queramos mantener, lo caro que pueda resultarnos una eventual ruptura de stocks, la posibilidad de almacenamiento, etc.

Economías de escala. Las decisiones sobre incremento de capacidad suelen ir acompañadas de este fenómeno, aunque también es cierto que superado un determinado punto -denominado óptimo de explotación-, se producen deseconomías, fundamentalmente por problemas de organización e información.

Decisiones a adoptar. En este apartado es de una extraordinaria importancia el período de planificación que estemos considerando, por lo que vamos a diferenciar nuestros comentarios en función de que estemos hablando del corto plazo, del medio ó del largo plazo.

A) A corto plazo. Para periodos cortos de tiempo, la capacidad de nuestras instalaciones es fija. De lo que podemos hablar realmente, es de variaciones en la utilización de la capacidad instalada. En este sentido, los ajustes que podemos introducir son de muchos tipos, pero van a estar en estrecha relación con el hecho de que nuestro sistema productivo sea intensivo en mano de obra o lo sea en capital. En el primer caso, las modificaciones estarán enfocadas desde el punto de vista de utilización de la mano de obra existente (ampliación o reducción de jornada laboral), o de su modificación (despido o contratación de personal eventual). En el caso de que el sistema sea intensivo en capital, el punto de vista que rige las posibles modificaciones es la intensidad de utilización de las mismas.

Un segundo factor que condiciona enormemente la utilización de los diferentes instrumentos, es la posibilidad o no de almacenamiento del producto.

B) A largo plazo. Resulta obvio que todo análisis de capacidad, conduce a una conclusión en el sentido de que se debe aumentar, mantener ó reducir la capacidad disponible. En este último caso, la opción menos traumática, y muchas veces la más interesante, consiste en intentar reutilizar los sobrantes de capacidad de alguna forma: por ejemplo en algún otro producto.

En los casos de déficit de capacidad, se plantéa la doble cuestión de cuánto crecer y de qué forma; si las ampliaciones deben ser más grandes (estrategia expansionista) o deben hacerse por fases, y si en dichas ampliaciones debemos adelantarnos o no a la evolución de la demanda.

FASES DE LA PLANIFICACIÓN Y CONTROL DE LA CAPACIDAD

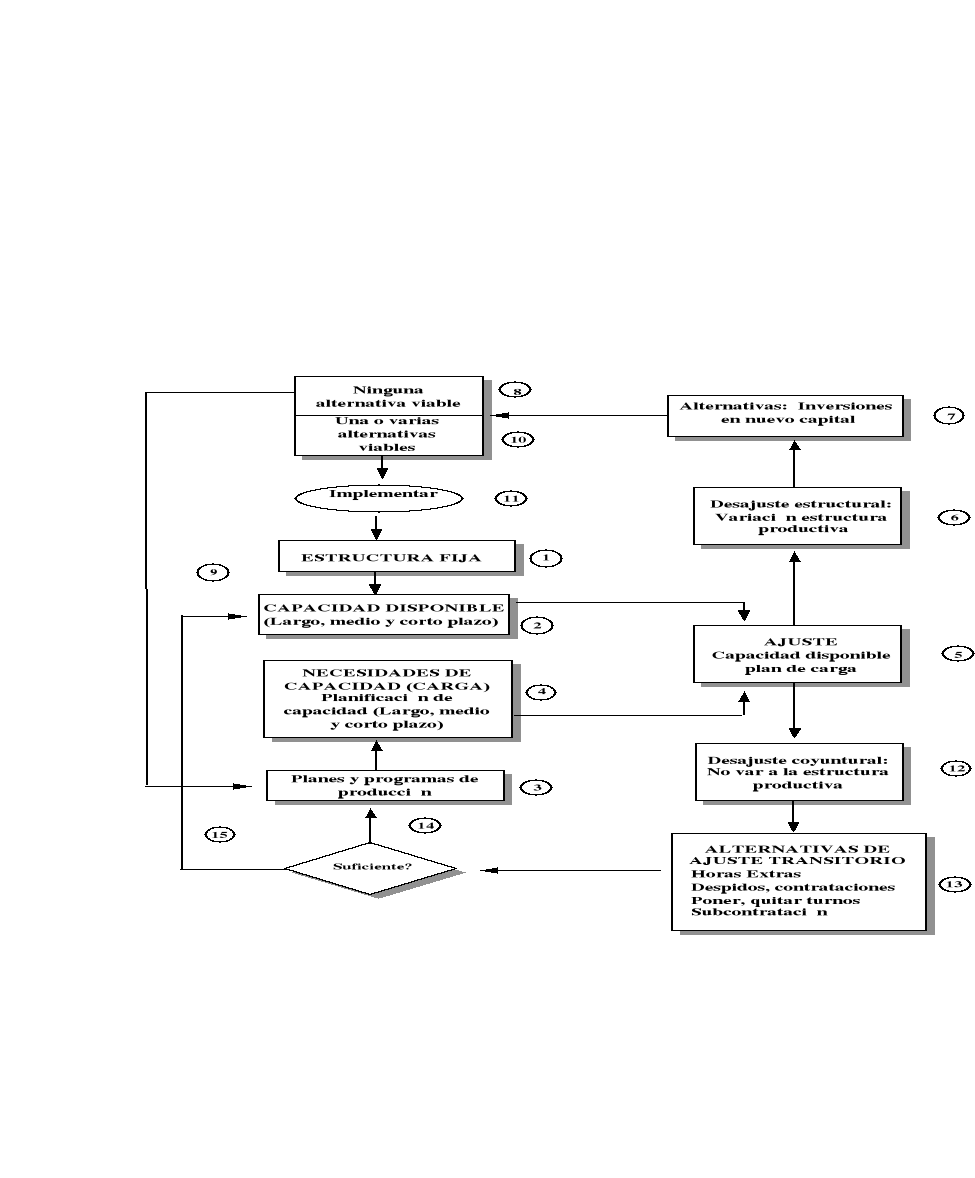

La Figura 3 muestra cual sería la esencia lógica de ese proceso de planificación de la capacidad.

figura 3. proceso de planificación y control de la capacidad

Como puede verse en la figura anterior, la planificación y control de la capacidad constituye un proceso único, compuesto de una serie de fases inseparables: las acciones a largo, medio, corto y muy corto plazo dependen unas de otras así como de los diferentes niveles de planificación y control de la producción.

En la determinación de la capacidad disponible de la instalación productiva, hay dos factores importantes que hay que tener en cuenta: el factor de utilización (U) y el factor de eficiencia (E).

Estos dos factores vienen a reconocer respectivamente:

a) que no todo el tiempo que compone un determinado período laboral es tiempo productivo (factor de utilización).

b) que no todo el tiempo productivo, lo es con el mismo nivel de eficiencia (factor de eficiencia).

La unidad de medida más frecuente en planificación de la capacidad es la hora estándar. La relación entre las horas estándar y las reales sería como sigue:

horas reales = horas estándar/U•E

horas estándar = horas reales•U•E

Los pasos a desarrollar para afrontar desde un punto de vista práctico el problema de la capacidad podrían resumirse como sigue:

Medida de la capacidad existente y proyección hacia el futuro. Las dos cuestiones principales a tener en cuenta en esa proyección serían: la posible disminución por deterioro y necesidades de mantenimiento, y el posible incremento derivado del efecto aprendizaje.

Estimación de las necesidades de capacidad en el futuro. Esa estimación se va a ver afectada, además de por la propia evolución de la demanda, por los posibles cambios tecnológicos y por las actuaciones de la competencia principalmente. Aquí habrá que tener en cuenta además, los sobrantes de capacidad con los que se quiera trabajar, y factores tales como la eficiencia, la utilización ó el porcentaje de defectuosos.

Identificación, a partir de los dos datos estimados más arriba, las distintas alternativas para modificar la capacidad, que variarán radicalmente dependiendo de que la estrategia global sea de expansión o de contracción.

Evaluación económica, financiera y tecnológica de las alternativas planteadas, considerando aspectos, tanto cualitativos como cuantitativos.

Elección de una alternativa.

Adopción de las medidas pertinentes para la implantación y control de la alternativa elegida.

Técnicas de evaluación

Algunas de las técnicas más adaptables a la problemática de la capacidad son las siguientes:

-

Análisis del Valor Presente (adecuado para el largo plazo).

-

Planificación Agregada de la producción (a corto y medio plazo).

-

Análisis del Punto Muerto o Umbral de Rentabilidad (tanto a corto como a largo plazo).

-

Simulación (a corto plazo).

-

Programación Lineal (a corto plazo).

-

Arboles de decisión (a largo plazo).

-

Política de precios (a corto plazo).

Ejemplos 5 a 8

Análisis de la capacidad a medio y corto plazo

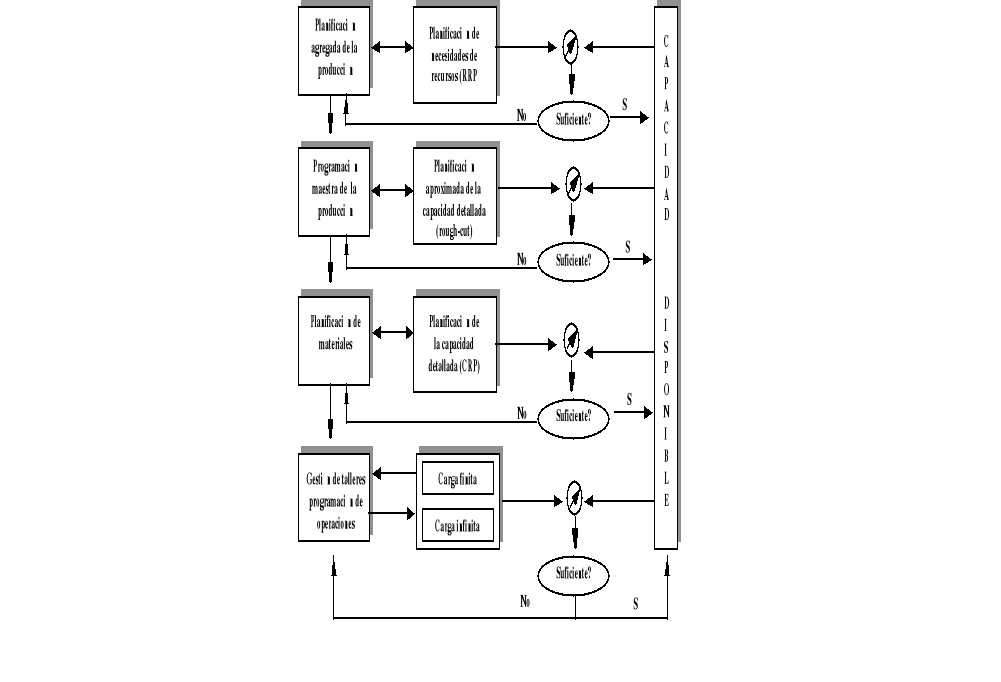

La Figura 4 muestra la relación entre los distintos niveles de la planificación de la producción y los correspondientes de la planificación de la capacidad, a medio y corto plazo.

A medio plazo se habla de la planificación de necesidades de recursos (Resource Requirements Planning=RRP) o planificación agregada de la capacidad, cuyo objeto es determinar la necesidades de capacidad para llevar a cabo el plan agregado de producción. Su comparación con la capacidad disponible estimada pondrá de manifiesto la necesidad de tomar medidas oportunas.

A este nivel se trabaja con familias de productos y con períodos mensuales o trimestrales.

figura 4. niveles de planificación de capacidad

El nivel siguiente en el plan de capacidad está destinado a comprobar la viabilidad del programa maestro de producción. Esta fase se reconoce con el nombre de planificación aproximada de la capacidad (Rough-Cut Capacity Planning). El plazo de tiempo en este caso suele ser de tres meses a un año (en el caso de procesos no informatizados o de no contarse con la información precisa podría trabajarse con una periodificación mensual). Se suele trabajar con unidades de producto por semana en unidades productivas concretas.

Las técnicas de trabajo disponibles a este nivel son:

&las listas de capacidades

&los perfiles de recursos

&la planificación de la capacidad usando recursos agregados.

La planificación de la capacidad usando recursos agregados es la técnica que menos información requiere, y por lo tanto, la más simple.

El proceso consiste en determinar las horas de carga derivadas de un programa maestro y luego distribuirlas entre las unidades productivas en base a la carga que éstas tuvieron el año anterior.

Las listas de capacidad asignan toda la carga generada por un lote al período en que éste ha de entregarse.

La técnica mas detallada es la de los perfiles de recursos, pero también representa mayor complejidad. Esta técnica distribuye en el tiempo las cargas estimadas para los centros de trabajo.

El siguiente paso es la planificación detallada de la capacidad, que se realiza mediante la técnica de planificación de necesidades de capacidad (Capacity Requirements Planning, CRP). El horizonte temporal es similar al del programa maestro de producción, sobre todo en entornos MRP. Se trabaja a nivel de componentes de fabricación (no de productos finales) para pequeñas unidades productivas (incluso una máquina concreta si fuera necesario). Esta técnica es capaz de determinar, período a período (normalmente semana a semana), las cantidades necesarias de cada recurso para hacer frente al plan de materiales.

Como en todos los otros niveles, la comparación de las necesidades con las disponibilidades pondrá de manifiesto las medidas correctoras necesarias.

En la planificación a muy corto plazo se emplearían las técnicas de carga finita o carga infinita. Las primeras son más un técnica de programación de operaciones que una técnica de planificación de la capacidad (es decir se trata más bien de un método para programar órdenes de trabajo, asignándolas a las diferentes unidades productivas hasta que la capacidad disponible queda cubierta.

Las técnicas de capacidad infinita, también están enfocadas a la programación de operaciones, pero actúan con capacidad flexible.

Para la determinación de la carga generada por la ejecución de un lote se emplean los elementos siguientes:

&Rutas

&tiempo de ejecución y de preparación de una operación

&tiempo de carga unitario

&tiempo de carga de un ítem (producto) en cada centro de trabajo

&tamaño del lote

&ítems defectuosos

Ejemplo 9

3.4. LOCALIZACIÓN DE INSTALACIONES PRODUCTIVAS

Las decisiones de localización: sus causas

Aunque inicialmente podamos tener la tentación de pensar que las decisiones de localización de instalaciones se adoptan de manera muy poco frecuente, lo cierto es que son más habituales de lo que en principio podría parecer.

De hecho, si nos fijamos en ello, basta con dar un paseo por una zona de nuestra propia ciudad por la que no pasemos habitualmente, para darnos cuenta de que se han cerrado algunos de los negocios que antes había, de la misma forma que se han abierto otros nuevos que antes no existían.

Si bien es cierto que ese es un fenómeno mucho más frecuente en el sector servicios que en la industria, son muchas las causas que provocan la adopción de decisiones de localización. Además del nacimiento de un nuevo negocio ó de una nueva industria, presentamos a continuación una relación tentativa de esas posibles causas:

-

Mercado en expansión (localización de la nueva capacidad).

-

Introducción de nuevos productos o servicios.

-

Contracción de la demanda (cierre de instalaciones y reubicación).

-

Cambios en la localización de la demanda.

-

Agotamiento de fuentes de materias primas.

-

Obsolescencia de plantas productivas.

-

Presión de la competencia (mayor número de instalaciones).

-

Cambios de las condiciones políticas y/ó económicas de la zona.

-

Fusiones y adquisiciones de empresas.

En general, cualquier modificación importante de alguno de los factores en los que hayamos basado una decisión de localización, va a provocar la reconsideración de dicha decisión. Más adelante se hace una breve presentación de los factores de localización más utilizados.

La trascendencia de las decisiones de localización radica fundamental- mente en el hecho de que constituyen una inmovilización de recursos muy importante, unido a la circunstancia de que es una decisión muy rígida: suele ser difícil la reutilización ó el traspaso de instalaciones, y normalmente implica asumir determinadas pérdidas.

Por otro lado, la importancia de este tipo de decisiones también tiene su origen en el lado de los ingresos. En muchas ocasiones, y fundamentalmente en la prestación de servicios, la localización condiciona de una manera importante el mercado al que tenemos acceso, y con él, nuestros ingresos potenciales.

Por otra parte, las decisiones de localización constituyen una cuestión que está íntimamente relacionada con posturas previas, de estrategia empresarial, tales como por ejemplo nuestras prioridades competitivas. Por ejemplo, a la hora de definir nuestra posición con respecto al número de instalaciones con las que trabajar, el hecho de que nos orientemos hacia un menor número de instalaciones más grandes, ó hacia un número mayor de instalaciones pequeñas, va a afectar en sentido contrario a factores competitivos tales como el coste de las instalaciones y el nivel de servicio.

También juegan un papel importante en este ámbito las posibles estrategias multiplanta que podamos haber adoptado, según que hayamos optado por algún tipo de especialización ó no de nuestras instalaciones (plantas orientadas al producto, orientación al mercado, orientación a procesos concretos).

Todas estas cuestiones definen el marco general dentro del cual se debe desarrollar el procedimiento de toma de decisiones de localización que pasamos a comentar seguidamente.

Procedimiento general para la toma de decisiones de localización.

Como aspectos previos a dicho procedimiento, cabría destacar algunas cuestiones. En primer lugar, dada la importancia y la influencia sobre los diferentes subsistemas de la empresa que las decisiones de localización tienen, resulta sumamente oportuno la creación de un equipo multifuncional encargado del análisis de estas decisiones.

A continuación, es necesario discernir los diferentes niveles en los que debería sistematizarse el análisis. Si la zona a considerar lo requiere, quizás proceda un primer análisis a nivel regional (ó internacional), y otro u otros posteriores a nivel de zona y/o de lugar concreto.

Una vez hecha la consideración anterior, y para cada uno de los niveles considerados, el procedimiento genérico debería incluir los siguientes pasos:

Análisis preliminar, en el cual se deben determinar cuáles son los factores a tener en consideración, separándolos en la medida de lo posible, entre factores clave ó principales y factores secundarios.

Búsqueda de alternativas. Dentro de cada uno de los posibles niveles de análisis planteados más arriba, trataremos de seleccionar el mejor grupo posible de alternativas en función de los factores establecidos en el punto anterior. En esta fase del proceso, se será especialmente exigente en el sentido de no aceptar como candidatas, aquellas localizaciones que carezcan de los factores clave.

Evaluación de alternativas. En la evaluación, solamente deberán ser tenidos en cuenta aquellos factores que permitan discriminar alternativas: que presenten valores significativamente distintos entre unas y otras; y por otro lado, aquellos factores que presenten valores lo suficientemente altos, valores significativos en las alternativas sometidas a evaluación.

Al margen de los comentarios anteriores, nos encontraremos con factores cuantitativos, y en algunos casos, incluso relativamente fáciles de medir, pero habrá otros que sean eminentemente cualitativos, y cuya valoración dependerá de la apreciación subjetiva ó del juicio de las personas que compongan el equipo responsable de la decisión (ó de la redacción del informe). Aquí cobra una especial importancia la elección de las personas que constituyan ese equipo.

Selección de la localización. Finalmente, y como consecuencia de la evaluación anterior, se elige una alternativa concreta.

Como ya apuntábamos antes, este proceso deberá desarrollarse para cada uno de los niveles considerados en el análisis, entre otras razones, porque los factores que debamos considerar en cada uno de esos niveles, posiblemente no sean los mismos. Por ejemplo, la estabilidad política, posiblemente constituya un factor de discriminación a nivel regional ó internacional, pero no a nivel local.

Factores que afectan a la localización.

En el apartado anterior, hemos expuesto el proceso a seguir en cada uno de los niveles considerados, lo cual va a implicar, entre otras cuestiones, la utilización de factores concretos que nos permitan evaluar las diferentes alternativas.

No se puede plantear una relación concreta de factores de localización con validez universal, entre otras razones porque para cada decisor, para cada actividad productiva y para cada lugar del mundo primarán unos factores con respecto a otros.

Sin embargo, una relación de los factores más utilizados en decisiones de localización es la siguiente:

-

Cercanía a las fuentes de abastecimiento.

-

Cercanía a los mercados.

-

Disponibilidad y características de la mano de obra.

-

Medios de transporte.

-

Suministros básicos.

-

Calidad de vida (salud, educación, seguridad, ofertas culturales, ocio)

-

Legislación ( laboral, fiscal, del suelo, medioambiental).

-

Climatología.

-

Servicios públicos.

-

Actitudes hacia la empresa.

-

Disponibilidad de terreno.

Con independencia de cuáles sean los factores finalmente considerados en cada caso, su utilización y su importancia se ven siempre condicionadas por las tendencias, más o menos generales, que existan en el mercado.

Muy posiblemente, los factores que en estos momentos orientan, ó incluso provocan, esas tendencias, son los siguientes:

-

Internacionalización de la economía (mayor competencia).

-

Automatización de procesos (en detrimento de la mano de obra).

-

Mejora de las comunicaciones y los transportes.

-

Desarrollo de la informática y las telecomunicaciones.

-

Adopción de sistemas tales como el J.I.T.

-

Abandono de grandes núcleos urbanos.

Métodos cuantitativos para la localización.

Los problemas de localización pueden afrontarse utilizando una gran variedad de técnicas, unas orientadas desde el punto de vista de la optimización (principalmente programación matemática), y otras desde la obtención de soluciones satisfactorias. Son muy habituales los métodos heurísticos, los cuáles buscan, precisamente, soluciones satisfactorias, renunciando así a la búsqueda de soluciones óptimas, ya sea por la dificultad y coste de su obtención, como por su volatilidad. Debido a la velocidad de cambio de los factores que condicionan este tipo de decisiones, lo que hoy es una solución óptima, muy posiblemente deje de serlo al cabo de unos pocos meses, lo cual hace que el esfuerzo, en muchos casos, no merezca la pena.

Aunque puedan ser utilizados algunos otros métodos, vamos a desarrollar algunos ejemplos que pongan de manifiesto la utilización de las siguientes técnicas:

-

Método de factores ponderados

-

Análisis dimensional (media geométrica).

-

Centro de gravedad.

-

Coeficiente distancia-volumen.

-

Método del transporte.

-

Técnicas multicriterio.

Cada una de estas técnicas tiene una serie de ventajas e inconvenientes que las hacen más o menos adecuadas para su utilización en determinadas circunstancias. La consideración de esas características, así como la relación de factores a considerar, deberán orientar la elección de una técnica concreta.

Ejemplos 10 a 13

La localización de servicios públicos.

Sin menospreciar nada de lo dicho anteriormente, quizás resulte especialmente interesante hacer algún comentario en la localización de este tipo de servicios, dado su marcado carácter social. A nuestro entender, uno de los objetivos básicos de este tipo de servicios debe ser la utilización eficiente de los recursos disponibles, o si queremos, conseguir el máximo grado de satisfacción de las necesidades sociales al mínimo coste. Y posiblemente en ese marco, una de las primeras dificultades con las que vamos a encontrarnos es el establecimiento de prioridades. Es precisamente esa la cuestión en la que tienen su origen una buena parte de las discrepancias políticas.

Refiriéndonos concretamente al ámbito de la localización, y dando por sentado lo dicho en el párrafo anterior, la peculiaridad aquí venir marcada por los criterios concretos a considerar en este tipo de situaciones.

En relación con esos criterios, si hablamos de servicios ordinarios, tales como parques, escuelas, oficinas de correos, etc., quizás deban primar aspectos tales como los niveles de utilización previstos, las distancias a recorrer por los usuarios potenciales ó el tiempo de viaje invertido, a la hora de fijar su localización. Por el contrario, si estamos hablando de servicios de emergencia, tales como bomberos, policía u hospitales, quizás debamos utilizar como criterio principal el no sobrepasar un tiempo máximo de atención ó de prestación del servicio, en lugar de hablar de distancia ó incluso de tiempos medios.

Como posiblemente haya quedado puesto de manifiesto, si bien la técnica concreta a utilizar en decisiones de localización pueda resultar importante, la calidad de la decisión final está absolutamente condicionada por la correcta elección de los criterios ó factores utilizados; lo cual, en el caso de los servicios públicos, posiblemente tenga una importancia más determinante todavía.

BIBLIOGRAFÍA

1. DOMÍNGUEZ MACHUCA, J. A. y otros, Dirección de Operaciones: Aspectos Tácticos y Operativos en la Producción y los Servicios, McGraw-Hill, Madrid, 1995.

2. DOMÍNGUEZ MACHUCA, J. A. y otros, Dirección de Operaciones: Aspectos Estratégicos en la Producción y los Servicios, McGraw-Hill, Madrid, 1995.

3. SCHROEDER, R. G., Administración de Operaciones. Toma de Decisiones en la Función de Operaciones, McGraw-Hill, Mexico, 1992.

4. CHASE, R. B., AQUILANO, N. J., Dirección y Administración de la Producción y de las Operaciones, Addison-Wesley, EUA, 1994.

KRAJEWSKI, L. J, RITZMAN, L. P., Operations Management: Strategy and Analysis, Addison-Wesley, EUA, 1987.

HEIZER, J., RENDER, B., Dirección de la Producción. Decisiones tácticas, 6ª edición, Prentice Hall, Madrid, 2001.

HEIZER, J., RENDER, B., Dirección de la Producción. Decisiones estratégicas, 6ª edición, Prentice Hall, Madrid, 2001.

(Continúa)

Administración de Operaciones / 32

Administración de Operaciones / 33

Diseño del PRODUCTO

Prioridades COMPETITIVAS

Diseño del PROCESO

Descargar

| Enviado por: | El remitente no desea revelar su nombre |

| Idioma: | castellano |

| País: | España |