Arquitectura, Obras y Construcción

Dibujo de elementos mecánicos

INTRODUCCION

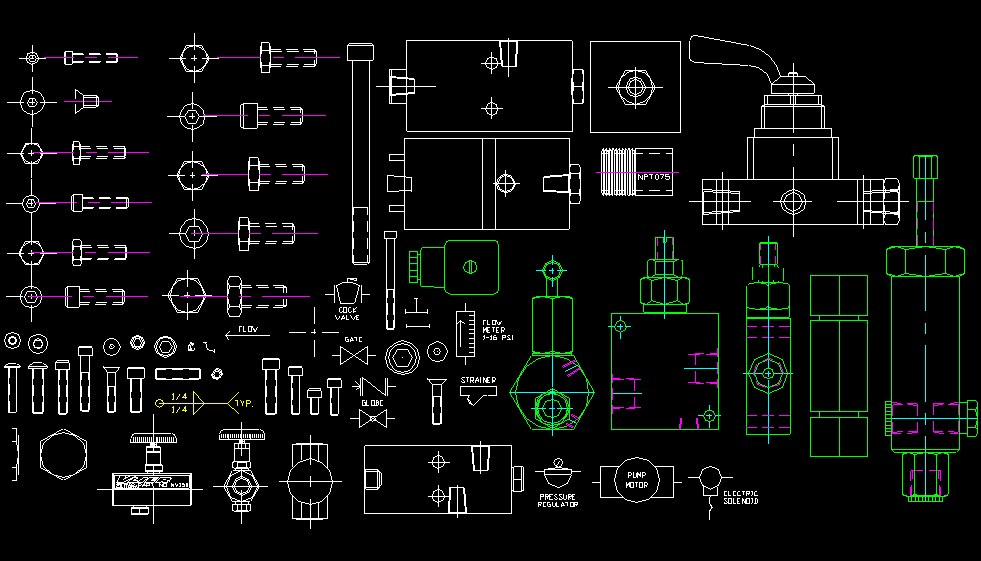

En el campo comercial, donde la aplicación practica de los dibujos de ingeniería adopta la forma de dibujos de trabajo, es importante tener en cuenta un amplio conocimiento de los que son los elementos de maquinas, su fabricación y la representación grafica de cada uno de ellos. Siempre será necesario, que las partes o elementos que ensamblan una maquina se puedan mostrar con facilidad al fabricante y al consumidor, y poder mostrarle con claridad cada una de sus características esenciales y las normas a seguir para la fabricación de cada elemento.

Los ingenieros, mecánicos y dibujantes, deben estar familiarizados con todos los tipos de elementos de maquinas. En el campo de la ingeniería y diseño, existen diferentes tipos de elementos de maquinas el cual se permite unir cada uno de ellos para así obtener un conjunto de piezas organizadas lista para ser ensambladas y lista para realizar el funcionamiento mecánico esperado.

En este caso, se estudiaran los diferentes elementos de sujeción, así como estudiaremos también su uso y métodos de representación correctos y cada una de sus tablas ya estandarizadas y normalizadas de los elementos como el tornillo, el perno, las chavetas y chiveteros, pasadores, y también estudiaremos las tablas de las arandelas que es un dispositivo de aseguramiento.

OBJETIVOS

-

Afianzar los conocimientos con respecto al tema.

-

Reconocer los diferentes elementos y dispositivos mecánicos.

-

Comprender el uso de cada uno de ellos.

-

Reconocer sus diferentes simbologías en los planos mecánicos.

-

Comprender la importancia de estos en el montaje de la industria metalmecánica.

SUJETADORES

Los sujetadores constituyen un método para conectar o unir dos piezas o más entre si, ya sean con dispositivos procesos.

Los sujetadores se utilizan en la ingeniería de casi cualquier producto o estructura.

Terminología de rosca

Los términos que se describen en esta sección son los más utilizados en la representación de roscas en dibujo técnico.

Angulo de rosca: ángulo entre las superficies de dos roscas adyacentes.

Avance: distancia que recorre la rosca cuando gira 360 grados o una revolución.

El paso: de una rosca es la distancia entre cualquier punto de la rosca y el punto correspondiente de la siguiente vuelta adyacente, medido paralelo al eje.

Diámetro mayor: diámetro más grande de una rosca interna o externa.

Diámetro menor: diámetro más pequeño de una rosca interna o externa.

Rosca por pulgada: número de roscas en una pulgada medido de forma axial (paralelo al eje).

Especificaciones de rosca (Sistema Métrico)

Las especificaciones de roscas métricas se basan en las recomendaciones de la ISO y son similares al estándar unificado. Cuando se especifican roscas métricas puede consultarse el ANSIY14.6aM-1981.

Las tablas de roscas se utilizan para especificar notas de roscas en el dibujo técnico.

Para especificar roscas en el sistema ingles es necesario proporcionar, al menos, cinco elementos:

Forma de la rosca

Serie de la rosca

Diámetro mayor

Clase de ajuste

Roscas por pulgadas

Se han formado muchos tipos de forma de roscas.

La rosca en V afilada se utiliza solo donde es necesario aumentar la fricción. Esta rosca tiene una cresta y una raíz plana. En los anexos se muestran tablas normalizadas con especificaciones de cada tipo de rosca.

La serie de la rosca se refiere al numero estándar de roscas por pulgada y existen cuatro clases: Gruesa (C), Fina (F), Extra fina (EF) y de paso constante.

PERNOS Y TORNILLOS (sujetadores con rosca)

Pernos

Es un dispositivo mecánico con cabeza en uno de sus extremos y rosca en el otro. Los pernos hacen juego con tuercas. La tuerca es un dispositivo mecánico de seguridad con rosca que se utilizan en el extremo de un perno.

Pernos estándar

Los pernos estándar americanos tienen cabezas hexagonales o cuadrados. Los pernos de cabeza cuadrada no están disponibles en formato métrico. Las tuercas utilizadas con pernos aparecen con distintas variaciones, dependiendo de la aplicación o de consideraciones en el diseño. Para especificar pernos se utiliza el ANSI B18.2.2-1972.

Pernos de cabeza hexagonal

Normalmente, los pernos estándar no se incluyen en los dibujos técnicos, excepto en los de ensamble. Cuando se dibuja un perno, es necesario conocer su tipo, diámetro nominal, longitud.

Tornillos

Son elementos de sujeción, ajuste, o transmisión de fuerza, el cual cumple la función de sujetar un cuerpo con otro o con muchos. Es un dispositivo con cabeza en uno de sus extremos y rosca del otro.

Existen en la actualidad diferentes tipos de tornillos para las distintas utilidades en el ámbito de ingeniería.

Tornillos métricos

Los sujetadores métricos son estándar en una serie de roscas métricas. Los pasos de roscas estarán entre la serie de roscas gruesas y de rosca fina, de las actuales roscas unificadas (en pulgadas).

Tornillos estándar

Los productos comerciales de tornillos y tuercas manufacturan sus productos de acuerdo con especificaciones de normas aprobadas.

La norma estadounidense actual abarca las tres series de tornillos y tuercas:

Serie regular: se adopto para uso general.

Serie reforzada: las cabezas de tornillos reforzadas están diseñadas para satisfacer la necesidad comercial especial de superficies de apoyo muy resistentes.

Tuercas de serie ligera: se usan en condiciones donde se requieren ahorros importantes en el peso y el material. Por lo común se suministran con rosca fina.

Los tornillos de estándar American Standard se especifican dando el diámetro, él numero de hilos por pulgada, la serie, la clase de rosca, la longitud y el tipo de cabeza.

Tornillo prisionero

Dispositivo mecánico con rosca con o sin cabeza que sirve para impedir el giro o movimiento entre piezas, tales como un eje y un collar. Los tornillos prisioneros tienen tipos diferentes de punta y cabezas para aplicaciones distintas.

El tornillo prisionero pasa por la rosca de la primera pieza y tiene una punta que se presiona firmemente contra la segunda pieza, impidiendo de esta manera el movimiento.

También existen otros tipos de tornillos como son los de tope, que se utilizan mucho en la industria para mantener las piezas maquinadas unidas entre si. También están los autorroscantes que son sujetadores duros, con varios tipos de cabeza, y que forman sus propias roscas en materiales más suaves.

La diferencia básica entre un perno y un tornillo es que normalmente el perno esta diseñado para ser apretado o aflojado utilizando una tuerca, mientras que el tornillo por lo común esta diseñado para penetrar dentro de la pieza, en una rosca interna, utilizando la cabeza para apretarlo o aflojarlo.

Tornillos de maquinas

Los tornillos de maquina métricos pueden impulsarse a través de ranuras o de cruces cortadas sobre su cabeza, la cual tiene un avellanado plano, oval o de cazoleta. Además, el diseñador puede disponer de tornillos de maquina con cabeza hexagonal o cabeza con roldana hexagonal.

Tuercas

La tuerca es un dispositivo mecánico con rosca que se emplea en los extremos roscados de un perno o tornillo para metales. Existen varios tipos de tuercas para diferentes aplicaciones. Las tuercas hexagonales y cuadradas son los tipos más comunes que se conocen en la industria, ya sea en clasificaciones comunes o pesadas. Otros tipos de tuercas son los hexagonales de presión, hexagonales ranuradas, hexagonales encastilladas y de corona.

NOTA: Todas las tablas normalizadas de los sujetadores se encuentran anexadas.

Sujetadores sin rosca

Los sujetadores sin rosca son dispositivos mecánicos que en general, sirven para impedir el movimiento entre piezas que acoplan. Los pasadores, remaches, chavetas y anillos de retención son ejemplos de este tipo de sujetadores. Las arandelas, que son también sujetadores sin rosca, se utilizan para asegurar sujetadores o proporcionarles una superficie lisa.

Arandelas planas estándar

Las arandelas planas se utilizan con los pernos y tuercas para mejorar la superficie de ensamble y aumentar la fuerza. Las arandelas planas tipo A estándar ANSI se designan de acuerdo con sus diámetros interior y exterior, y su espesor. Las arandelas planas tipo B solo están disponibles en las series angosta, regular y ancha.

Arandelas de seguridad estándar

Las arandelas de seguridad sirven para impedir que un sujetador se afloje a causa de la vibración o al movimiento. Las arandelas de seguridad más comunes son las de resorte helicoidal y la dentada.

Pasadores

Los tipos mas comunes de pasadores son los pasadores guían, rectos, ahusados, de garganta y de resorte.

Los pasadores guía se emplean para mantener las piezas en posición o para impedir que estas se deslicen después del ensamble. La especificación de este tipo de pasador se lleva a cabo proporcionando el nombre, el diámetro nominal del pasador, el material y el acabado de protección.

Otro tipo de pasador que se utiliza para mantener las piezas en posición es el pasador de chaveta, el cual tiene una cabeza redonda y extremos que se doblan después del ensamble.

Cuñas (chavetas)

Las cuñas se usan en el ensamble de partes de maquinas para asegurarlas contra su movimiento relativo, por lo general rotatorio, como es el caso entre flechas, cigüeñales, volantes, etc. Cuando las fuerzas relativas no son grandes, se emplea una cuña redonda, una cuña de silleta o una cuña plana. Para trabajo pesado son más adecuadas las cuñas rectangulares.

La cuña cuadrada y la cuña Pratt and Whitney son las mas utilizadas en diseño de maquinas.

La cuña de cabeza acodada se diseña dé modo que la cabeza permanezca fuera del mamelón para permitir que una clavija pueda impulsarla para remover la cuña.

Cuñas de Woodruff

Una cuña Woodruff es un segmento de disco plano con un fondo que puede ser plano o redondeado. Se le especifica siempre mediante un numero, cuyo dos últimos dígitos indican el diámetro nominal en octavos de pulgadas, mientras que los dígitos que preceden a los últimos dan el ancho nominal en treintaidosavos de pulgada.

Remaches

Los remaches son sujetadores permanentes que se usan principalmente para conectar miembros en estructuras como edificios y puentes y para ensamblar hojas y placas de acero para tanques, calderas y barcos. Son rodillos cilíndricos hechos de hierro forjado o acero suave, con una cabeza que se les forma al fabricarlos. Se forma una cabeza en el otro extremo después que el remache ha sido puesto en su lugar a través de los agujeros taladrados o perforados de las partes que se ensamblan.

Soldadura

La soldadura ha alcanzado en estos últimos decenios una importancia y un desarrollo sin precedentes; además de suplantar casi por completo el remachado, ha encontrado aplicación en muchísimos otros campos de construcciones mecánicas.

Por soldadura se entiende el proceso mediante el cual se efectúa la unión de piezas metálicas por la acción del calor, con o sin el empleo de materiales metálicos, de modo que en los puntos de unión se realice la continuidad entre dichas piezas.

Existen diferentes tipos de soldaduras: La soldadura por presión que se realiza por fuego o resistencia, Soldadura fuerte; soldadura por caldeo y soldadura de gas.

Clasificación de la soldadura

La clasificación de las soldaduras se ha reunido por comodidad, en la tabla que se anexa.

Uniones soldadas

Según la posición reciproca de las piezas unidas mediante soldadura, la tabla UNI 1307-1309 especifica 6 tipos distintos de uniones, que, para mayor claridad, se representan en la tabla anexada, primero en axometría y después esquemáticamente, según las normas UNI.

Formas diversas de soldaduras y modos de representarlos en el dibujo

En las tablas UNI 1307-1309 se subdividen las soldaduras, desde el punto de vista de las secciones típicas, en numerosos tipos; en las tablas anexadas se continúa esta materia para indicar los símbolos o signos gráficos que corresponden a las diferentes secciones típicas.

NOTA: En las tablas anexadas de soldaduras se encuentran ejemplos de representación de soldaduras en el dibujo.

Rodamientos

Cojinetes de rodamiento

Para sustituir la fricción de rozamiento por la de rodadura, siempre mucho menor, se usaban los cojinetes de rodamiento en lugar de los soportes con cojinetes de deslizamiento. En los cojinetes de rodamiento se obtiene la movilidad de la parte giratoria respecto a la fija, no por deslizamiento relativo, sino por la interposición de piezas de rodamiento, en forma de bolas o de rodillos (cilíndricos o cónicos), piezas que ruedan con pequeñísima fricción sobre superficies adecuadas.

Daremos en primer lugar algunas ideas generales, todas de la mayor importancia, sobre los cojinetes de rodamiento en general.

Desde el punto de vista de su función cinemática, pueden dividirse en tres categorías:

Cojinetes para cargas radiales: Están construidos para soportar preferentemente cargas dirigidas en sentido perpendicular al eje de rotación. La carga radial origina reacciones de los apoyos en sentido también radial.

Cojinetes para cargas axiales: Pueden soportar únicamente cargas que actúen según el eje de rotación. Para cargas axiales solo se utilizan cojinetes de bolas.

Cojinetes para cargas mixtas: Las cargas tienen dos componentes, una según el eje de rotación y otra perpendicular al mismo. Uno de los dos cojinetes a de soportar la carga axial, mientras que los dos soportan la componente radial, dando cada uno su propia reacción.

Téngase presente, sin embargo, que si desean mas detalles sobre los cojinetes de rodamientos, es muy conveniente consultar los catálogos generales y los folletos y opúsculos especiales editados por las principales fábricas de cojinetes.

o y la Molaridad final por valoración dan un M = 0,001, permitiendo que los valores obtenidos se consideren válidos.

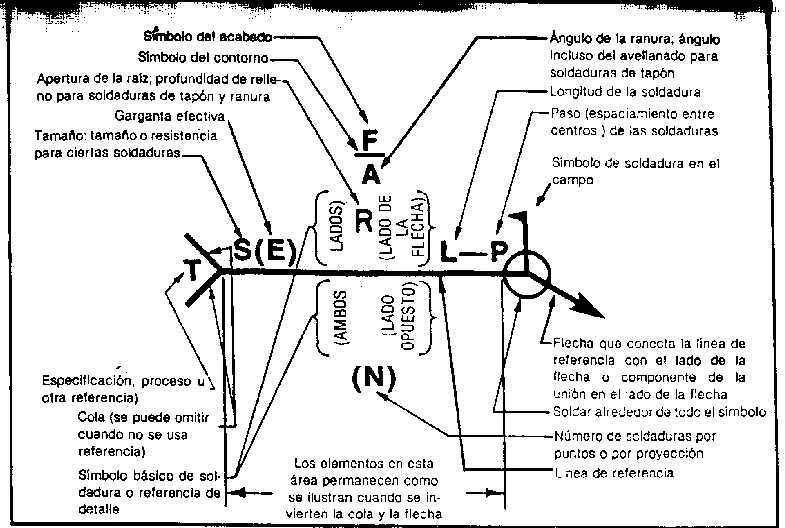

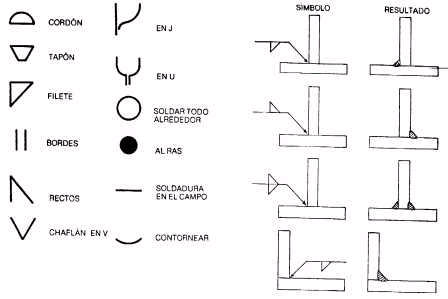

SIMBOLOS DE SOLDADURA

Tenemos muchos símbolos en nuestra sociedad tecnológica. Tenemos señales y rótulos que nos dicen lo que debemos hacer y dónde ir o lo que no debemos hacer o dónde no ir. Las señales de transito son un buen ejemplo. Muchas de estas señales les ya son de uso internacional no requieren largas explicaciones y, con ellas, no hay la barrera del idioma, porque cualquier persona los puede interpretar aunque no conozcan ese idioma. En la soldadura, se utilizan ciertos signos en los planos sé ingeniería para indicar al soldador ciertas reglas que deben seguir, aunque no tenga conocimientos de ingeniería. Estos signos gráficos se llaman símbolos de soldadura. Una vez que se entiende el lenguaje de estos símbolos, es muy fácil leerlos.

Símbolos de soldadura

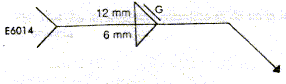

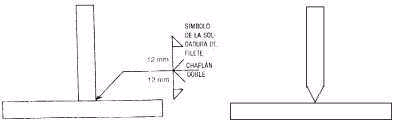

Los símbolos de soldadura se utilizan en la industria para representar detalles de diseño que ocuparían demasiado espacio en el dibujo si estuvieran escritos con todas sus letras. Por ejemplo, el ingeniero o el diseñador desea hacer llegar la siguiente información al taller de soldadura:

-

El punto en donde se debe hacer la soldadura.

-

Que la soldadura va ser de filete en ambos lados de la unión.

-

Un lado será una soldadura de filete de 12 mm; el otro una soldadura de 6mm.

-

Ambas soldaduras se harán un electrodo E6014.

-

La soldadura de filete de 12mm se esmerilará con máquina que desaparezca

Para dar toda esta información, el ingeniero o diseñador sólo pone el símbolo en el lugar correspondiente en el plano para trasmitir la información al taller de soldadura.

Los símbolos de soldadura son tan esenciales en el trabajo del soldador como correr un cordón o llenar una unión. La American Welding Society (AWS) ha establecido un grupo de símbolos estándar utilizados en la industria para indicar e ilustrar toda la información para soldar en los dibujos y planos de ingeniería.

Partes del símbolo de soldadura

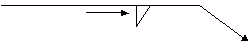

1) La línea de referencia siempre será la misma en todos los símbolos. Sin embargo, si el símbolo de soldadura está debajo (sig figura) de la línea de referencia, la soldadura se hará en el lado de la unión hacia el cual apuntara la flecha. Si el símbolo de la soldadura está encimada de la línea de referencia, la soldadura se hará en el lado de la unión, opuesto al lado en que apunta la flecha

2) La flecha puede apuntar en diferentes direcciones y, aveces, puede ser quebrada (Sig. figura)

3) Hay muchos símbolos de soldadura, cada uno correspondiente a una soldadura en particular.

4) Se agregan acotaciones (dimensionales) adicionales a la derecha del símbolo si la unión se va a soldar por puntos en caso de la soldadura de filete. La primera acotación adicional en la (Sig. fig.) indica la longitud de la soldadura; la segunda dimensional indica la distancia entre centros de la soldadura.

5) La cola quizá no contenga información especial y a veces, se pueda omitir.

6) Hay una gran variedad de símbolos complementarios, cada uno un signo eferente.

Combinación de símbolos y resultados

Algunos símbolos son muy complicados o parecen serlo a primera vista; pero si se estudian punto por punto, no son difíciles de entender. El primer punto que se observa en la figura (sig figura) es la parte del símbolo que indica doble chaflán (bisel) o doble V. Los chaflanes dobles, o doble V, se preparan en una sola de las piezas de metal, de modo que el trabajo se hará como se muestra acontinuación:

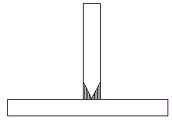

A continuación está el símbolo de soldadura de filete en ambos lados de la línea de referencia. Pero antes de poder aplicar una soldadura de filete, debe haber una superficie vertical. Por tanto, se rellena el chaflán con soldadura como se ve en la sigiente figura.

Después de rellenar los chaflanes, se aplica la soldadura.. Esta combinación es poco común y rara vez se usa. Sólo se aplica en donde se requiere resistencia y penetrancia del 100%. Sin embargo, se ha utilizado como ejemplo para mostrar los pasos en la lectura de símbolos.

Hay gran número de combinaciones que se pueden utilizar, pero los símbolos básicos de soldadura y los símbolos completamente mostrados en la sig. Figura. Acabaron la mayor parte de ellas.

APLICACIONES DE LOS SÍMBOLOS DE SOLDADURA

En las figuras anteriores se muestran los símbolos muy básicos para soldar y sus aplicaciones. Pero se debe recordar que son simples ilustraciones y que probablemente incluirá mucha más información si fuera parte de un plano real.

PUNTOS QUE DEBEMOS RECORDAR

-

Los símbolos de soldadura en los dibujos y planos de ingeniería representan detalles de diseño.

-

Los símbolos de soldadura se utilizan en lugar de repetir instrucciones normales.

-

La línea de referencia no cambia.

-

La flecha puede apuntar en diferentes direcciones.

-

En ocasiones, se puede omitir la cola del símbolito

-

Hay muchos símbolos, dimensiones (acotaciones) y símbolos complementarios.

Engranaje

Se denomina engranaje a una pieza mecánica capaz de trabajar coordinadamente con otra mediante salientes especiales denominadas dientes. Son un elemento fundamental para el desarrollo de maquinas. Si el sistema está compuesto de más de un par de ruedas dentadas, se denomina tren de engranajes.

TIPOS DE ENGRANAJE

Los engranajes se pueden clasificar de acuerdo con varios criterios:

Por el número de dientes

-

Los engranajes de más de 15 dientes se llaman coronas y los de hasta 15 dientes piñones.

-

En dos engranajes que trabajan juntos, el de mayor tamaño es la corona y el más pequeño se denomina piñón, independientemente del número de dientes que tengan.

-

Para un engranaje normalizado con ángulo de presión de 20º según la norma ISO 53, se desaconseja usar engranajes de menos de 17 dientes. Esto es debido a que se pueden producir daños por penetración en el tallado.

Existen dos casos particulares:

-

El tornillo sin fin que engrana con su corona perpendicularmente a su eje, y que suele tener uno, dos o hasta tres dientes helicoidales.

-

La cremallera que posee los dientes alineados sobre una superficie plana. Podría considerarse como un engranaje de infinitos dientes y diámetro infinito.

Por la orientación relativa de sus ejes

-

Cilíndricos, cuando sus ejes son paralelos.

-

Cónicos, cuando sus ejes no son paralelos.

-

Corona tornillo sin fin, es un caso particular en el que sus ejes no se cruzan y forman 90º

Por la forma de los dientes

-

De dientes rectos.

-

De dientes helicoidales.

Por el tamaño de diente

Los dientes de los engranajes tienen un tamaño específico; en el sistema métrico se denomina módulo, un número proporcional al tamaño del diente.

Por el perfil del diente

Hay varios métodos de perfilado del diente del engranaje con formas, no tamaño, diferente, etc.

PERNOS

Identificación de Pernos

| Grado de Dureza |

|

|

|

|

| Marcas | Sin Marcas | 3 lineas | 5 lineas | 6 lineas |

| Material | Acero al carbono | Acero al carbono | Acero al carbono templado | Acero al carbono templado |

| Capacidad de Tensión Mínima | 74 libras por pulgada | 120 libras por pulgada | 133 libras por pulgada | 150 libras por pulgada |

APRIETE DE PERNOS

| Grado | 2 | 2 | 5 | 5 | 7 | 7 | 8 | 8 |

| Diámetro Pulgadas | Hilos por pulgada | SECO | con Aceite | SECO | con Aceite | SECO | con Aceite | SECO | con Aceite |

| 1/4 | 20 | 4 | 3 | 8 | 6 | 10 | 8 | 12 | 9 |

| 1/4 | 28 | 6 | 4 | 10 | 7 | 12 | 9 | 14 | 10 |

| 5/16 | 18 | 9 | 7 | 17 | 13 | 21 | 16 | 25 | 18 |

| 5/16 | 24 | 12 | 9 | 19 | 14 | 24 | 18 | 29 | 20 |

| 3/8 | 16 | 16 | 12 | 30 | 23 | 40 | 30 | 45 | 35 |

| 3/8 | 24 | 22 | 16 | 35 | 25 | 45 | 35 | 50 | 40 |

| 7/16 | 14 | 24 | 17 | 50 | 35 | 60 | 45 | 70 | 55 |

| 7/16 | 20 | 34 | 26 | 55 | 40 | 70 | 50 | 80 | 60 |

| 1/2 | 13 | 38 | 31 | 75 | 55 | 95 | 70 | 110 | 80 |

| 1/2 | 20 | 52 | 42 | 90 | 65 | 100 | 80 | 120 | 90 |

| 9/16 | 12 | 52 | 42 | 110 | 80 | 135 | 100 | 150 | 110 |

| 9/16 | 18 | 71 | 57 | 120 | 90 | 150 | 110 | 170 | 130 |

| 5/8 | 11 | 98 | 78 | 150 | 110 | 140 | 140 | 220 | 170 |

| 5/8 | 18 | 115 | 93 | 180 | 130 | 210 | 160 | 240 | 180 |

| 3/4 | 10 | 157 | 121 | 260 | 200 | 320 | 240 | 380 | 280 |

| 3/4 | 16 | 180 | 133 | 300 | 220 | 360 | 280 | 420 | 320 |

| 7/8 | 9 | 210 | 160 | 430 | 320 | 520 | 400 | 600 | 460 |

| 7/8 | 14 | 230 | 177 | 470 | 360 | 580 | 440 | 660 | 500 |

| 1 | 8 | 320 | 240 | 640 | 480 | 800 | 600 | 900 | 680 |

| 1 | 12 | 350 | 265 | 710 | 530 | 860 | 666 | 990 | 740 |

TRABAJO DE ELEMENTOS Y DISPOSITIVOS MECANICOS

Descargar

| Enviado por: | Chakal |

| Idioma: | castellano |

| País: | Colombia |