Industria y Materiales

Cobre. Bronce

SU O B T E N C I O N , F U N D I C I O N, a p l i c a c i o n e s . . .

Realizado por:

INDICE

INDICE

LOS MINERALES EN LA HISTORIA

Los minerales han constituido la base del desarrollo de la humanidad y de la tecnología que actualmente disponemos. Es por esta razón que se ha dividido la historia en períodos basados en el uso de algunos minerales.

La edad de piedra

Corresponde al período prehistórico en el cual el instrumental empleado por el hombre estaba construido principalmente con piedra; inicia con la aparición del hombre, pero las evidencias tangibles más antiguas que se tienen de esta época, datan desde la existencia del homo erectus (antepasado directo del homo sapiens) hace unos 1.8 millones de años. En este período, las rocas constituían la base para la elaboración de armas de caza y guerra, utensilios de trabajo y del hogar, así como para la ornamentación personal.

Se sabe que el sílex fue de las rocas que se utilizaron para la fabricación de hachas talladas y pulimentadas, la hematita se utilizó para la elaboración de pinturas rituales, el cinabrio y la carnotita para la elaboración de maquillajes, el pedernal para la elaboración de instrumentos de cultivo y armas de guerra.

La edad del cobre

Aunque se estima que se empezó a emplear el fuego hace 1.5 millones de años, no fue sino hasta unos 10,000 años A. C., que se utilizó para la fundición de cobre, marcando esto el inicio de la denominada edad del cobre. Este mineral es considerado el primer metal y se le consideraba en esta época como el “oro rojo”. Dentro de los mayores productores de cobre de la época se encuentra la isla de Chipre, cuyo nombre significa cobre.

Se habla de la Edad del cobre, de la del bronce, la del hierro... pero esto es solo para entendernos más o menos. No se dejaba de utilizar un metal para usar otro, ni muchísimo menos; simplemente significa que la humanidad ya los conocía y los incorporaba a su vida cotidiana. En una región y época determinadas la gente podía estar trabajando con útiles de piedra, mientras que en otro lugar el material más generalizado era el bronce. En algunas zonas no se avanzó de una etapa a otra, por ejemplo China y la actual Gran Bretaña no conocieron la Edad del cobre y pasaron directamente a la del bronce. En Japón, el bronce y el hierro aparecieron casi simultáneamente.

La transición del Neolítico a la Edad de Bronce

Después del 6.000 a.C. los recolectores de alimentos que vivían en cuevas siguieron una transición hacia una forma de vida basada en la agricultura. De este período se conserva un asentamiento en Cnosos de principios de la época Neolítica, asentamiento que perduró hasta época cretense minoica; éste nos revela que paulatinamente se fueron aglomerando casas de una única habitación con forma rectangular así como tipos de cosechas y ganados mediterráneos y una técnica agrícola que nos hace sospechar que el origen de esta población neolítica cretense está en Asia Menor. Asentamientos neolíticos de este tipo se encuentran en época neolítica hacia el 5.500 a.C. en la Argólide, Tesalia y evidentemente en Asia Menor (algunos de fecha anterior al 6.000 a.C.).

La importancia del cobre fue cada vez mayor y su extracción exigió más mano de obra. Por cada minero se necesitaban diez personas entre leñadores y aguadores. Pero las minas tienen una vida limitada y hace 5.500 años se agotaron las menas de carbonato de cobre. Ya no se depositaba en las tumbas y no se podía reemplazar al encarecerse. Comenzó una crisis. Los mineros y metalúrgicos recorrían los montes del sur de Europa en busca de nuevas minas. La sociedad estaba en transición. Muchos poblados entraron en decandencia. Se buscaba cobre asociado a los colores azul y verde, que ya escaseaba, pero existe otro tipo de cobre que forma menas grises sulfurosas. Probablemente alguien descubrió que también despedía una llama verde al calentarlo al fuego, por lo que se asoció su parentesco con el otro cobre. Estas menas podían contener arsénico, que al calentarlo despedía olor a ajo y que mejoraba el metal, consiguiendo filos más cortantes si se combina en pequeñas cantidades.

| Pero los humos de esta fusión con arsénico son muy malignos, causan dermatitis aguda y otras dolencias como desórdenes del sistema nervioso que lleva a debilidad de los dedos, piernas y pies hasta acarrear la muerte. El Cobre - Arsenico se produjo en Próximo Oriente y se divulgó por el Cáucaso donde existe en grandes cantidades. Otro progreso fue inventar el molde de dos piezas. Al principio era un molde abierto, el de dos piezas hecho de arcilla permitía que se hicieran series semejantes lo que llevó a la producción en masa. Resulta significativo que los primeros objetos fabricados de este modo fueron hachas que cada vez se fueron haciendo más perfectas. Las hachas ya no eran de adorno o signo de prestigio, ahora eran hachas de guerra, y todo ello se combinó de tal modo que la obsesión por el metal fue cada vez mayor. |

| Hace 6.000 años, una sociedad de pastores de las estepas comenzó a construir fortalezas en los montes oteros y cámaras sepulcrales que se cubrían con altos túmulos conocidos como “kurganes” que se rodeaban de piedras erectas. Todos los objetos encontrados hablan de una sociedad tribal fuertemente jerarquizada. El arado, la rueda, la oveja lanera y el alcohol se introdujeron en Europa y de una sociedad igualitaria en la que cada hombre permanecía en su pueblo y cultivaba la tierra se pasó a otra en que guerreros montados a caballo regían de forma violenta el territorio de su clan. Puede que la sequía en las estepas donde vivían los kurganes les empujó a invadir otros pueblos cuyas tierras eran cada vez más estériles. De esta forma, en pocas generaciones, la cultura indoeuropea se hizo con amplios territorios de Europa y Asia llevando consigo el molde de dos piezas, el hacha de guerra de cobre arsenical y el caballo. Las grandes cantidades de hachas de guerra encontradas en sus tumbas indican la gran preocupación de esta sociedad tan móvil y belicosa. |

Es estos asentamientos es detectable el comercio -muy incipiente- y la fabricación-artesanía con muy rudimentarios métodos y resultados; su cerámica abarca desde grandes jarras de almacenamiento hasta objetos diminutos, figurillas y armamentos; su culto más importante se dedicaba a una diosa tierra, la Gran Madre, símbolo de fertilidad para las mujeres, animales y cosechas típico de las sociedades neolíticas; este culto era general entre las primeras comunidades agrícolas de Europa y Asia occidental y se mantiene casi con toda seguridad en la civilización minoica, hasta la llegada de los micénicos. Al parecer, este culto es reflejo y responde a una sociedad matriarcal y el matriarcado era una sociedad agrícola donde el hombre se dedicaba en un principio a la caza, mientras la mujer permanecía en casa cuidando y cultivando la casa; al conseguir más alimentos que el hombre con la caza, la mujer ocupó un papel primordial en la sociedad: el matriarcado; su sustitución por el patriarcado, ya en época neolítica reciente y en la Edad del Bronce, se debe a que al aparecer nuevas herramientas más pesadas para la agricultura, la mujer ya no pudo manejarlas y sí el hombre, con lo que éste sustituyó a aquélla.

La agricultura neolítica del Egeo se caracteriza por una progresiva diversificación de los cultivos típicos del Mediterráneo: vid, cereal, olivo, legumbres y frutos secos; sus herramientas eran toscas: piedras labradas, hueso afilado y la obsidiana como constante. Juntamente aparecía ya la especialización de los artesanos, con lo que surgen carpinteros, herreros, tejedores de cestas, etc... Con ello comenzaron también las distinciones sociales y construyeron asentamientos fortificados hacia el 4.500 a.C. (para unos síntomas de miedo ante la aparición de un nuevo pueblo: los indoeuropeos). A partir de esta época aparece el mégaron como casa propia del gobernante. Estos son los cambios del Neolítico.

Para Cotterell y otros historiadores parece ser que al final de la etapa del Neolítico se produce la afluencia de pueblos, que no tuvo por qué ser violenta, y que se produjo la mezcla de pueblos autóctonos con la de los nuevos intrusos procedentes de Anatolia y los Balcanes; ello justificaría los cambios de este momento y el que no haya destrucciones masivas fruto de una invasión externa

Para las Cícladas la situación es un tanto distinta, ya que aparecen los primeros poblados hacia el 4.200-3.700 a.C. con una mayor aportación alimenticia del pescado y menor del ganado, si bien no denotan tanto avance como los poblados del continente o Creta hasta el 3.000 a.C. (posiblemente, porque apenas tendrían una población neolítica previa y serían una mezcla de neolíticos (no indoeuropeos) y nuevos pobladores no autóctonos provenientes del continente los que habitaron las islas por primera vez de un modo sedentario).

La edad del bronce

Alrededor de 3.200 años a.C., los egipcios aprendieron a mezclar el cobre con el estaño, lo que marca el inicio de la edad del bronce. Esta aleación tiene la característica de que es más fácil de fundir y es más fuerte que el cobre. Tanto el cobre como el bronce fueron utilizados para la fabricación de utensilios de cocina, utensilios religiosos, instrumentos de guerra, ornamentos, etc.

El año 3.000 a.C. se toma como fecha inicial del fenómeno que supuso el advenimiento de la Edad de Bronce, al tiempo que el desplazamiento de población hacia el sur (al parecer indoeuropeos también, pero tampoco griegos) y una mayor prosperidad.

La Edad del Bronce no supone una unificación metódica e inmediata del conocimiento de la metalurgia: en los primeros momentos los objetos de oro, plata, cobre y bronce suelen ser armas o dedicados a funciones religiosas y decorativos; el metal comenzó su camino en la cuenca del Egeo como material de lujo y no será en el tránsito del III al II milenio cuando el metal vea incrementado su uso cuantitativamente así como en la escala de utilidad cotidiana en la producción como elemento de primer orden. La causa de ello se achaca a la pobreza de metales del Egeo: se exportaba estaño, cobre y hierro y se desarrollaron las rutas del metal que hicieron próspera a la primitiva Troya II como encrucijada y cabeza de puente entre el Danubio, Asia Menor y el Egeo.

Salvo por la Arqueología, los acontecimientos de la prehistoria del Egeo son escasos y son conocidos sólo gracias a los mitos y tradiciones posteriores.

En Creta sobre todo y en menor medida Grecia central, el Peloponeso y las Cícladas comienzan a emplear la nueva tecnología del metal. Se consolida la agricultura plenamente mediterránea así como el maíz y la ganadería; el aceite se convierte en producto de uso corriente tanto en alimentación como en ungüentos, en iluminación y usos industriales posteriormente; se introdujo en más regiones de Grecia el cereal y las legumbres, con lo que se incrementó la población por la mejora de la alimentación, sobre todo en Creta y Mesenia, donde el aumento puede catalogarse de espectacular.

Junto con lo anterior, descubrieron que era importante guiar el agua y proteger los terrenos de las inundaciones, para lo cual construyeron canales de regadío y diques. Otro invento clave fue la rueda, que facilitó enormemente el transporte de cargas pesadas. Al unir dos ruedas mediante un eje, se crearon los primeros carruajes. El antiguo bote fue perfeccionado, al agregarle velas, lo que facilitó la navegación de ríos y costas marítimas.

Los nuevos medios de transporte facilitaron el intercambio de productos, tanto de materias primas como de productos elaborados, que se realizaba fundamentalmente en los centros urbanos. Nació el comercio. Las nuevas actividades e inventos hicieron más compleja la estructura social, debido a la especialización del trabajo. Los hombres no solo eran cazadores, pastores o agricultores; también había comerciantes, marineros y artesanos especializados en la fabricación de armas, cerámicas o herramientas.

La indoeuropeización de Grecia está completada. La Edad del Bronce duró desde el 3.000 al 1.100 a.C. aprox. en la cuenca del Egeo, divisible en dos fases: una de consolidación hasta el 2.000 - 1.800 y una segunda fase de eclosión de las grandes civilizaciones del Mediterráneo: la civilización minoica en Creta y la micénica en el continente.

Sin embargo la Edad del bronce no es homogénea para toda la cuenca del Egeo: mientras que el esplendor de Micenas es posterior al de Creta, paralelamente nos encontramos con un creciente militarismo en la Grecia continental y las Cícladas con fortificaciones de los asentamientos (asentamientos establecidos además en lugares estratégicos y bien protegidos por naturaleza) y la concentración de la riqueza en manos de unos pocos príncipes, frente a Creta que nunca tuvo fortificaciones para sus asentamientos (que además se encontraban en medio de llanuras en campo abierto y sin ocupar lugares estratégicos o con defensas naturales) hasta que cayó bajo la esfera micénica. Esto se viene explicando por el hecho de que en el continente y en las Cícladas la población no era la autóctona del Neolítico, mientras que en Creta sí era la misma, o al menos no se había visto sometida por completo a un pueblo posterior (en todo caso otro pueblo se habría fundido con ellos como componente en igualdad de condiciones o sometido).

Esto se puede comparar en los planos de dos asentamientos prototípicos de la edad del bronce, uno del continente -Chalandriani- y otro de Creta -Vasiliki-; Chalandriani presenta una línea formada por seis torres semicirculares que sobresalían de una gruesa muralla de piedra; Vasiliki presenta la típica aglomeración de casas del Neolítico sin un muro que delimitase el asentamiento.

Hacia el 2.100 se ha querido ver la llegada de un pueblo al que se ha denominado minios (reciben el nombre porque el descubrimiento de la llamada cerámica minia se hizo en Orcómenos, cuyo rey mítico era Minias); se caracterizan por una cerámica de superficie gris bruñida que imita las vasijas de metal, alfarería hallada tanto en Grecia como en el Noroeste de Asia Menor. Se les ha identificado con los luvitas, indoeuropeos del tronco anatolio y a ellos se les achacaría los topónimos con sufijos en -(s)s- y -nth-, la cerámica gris y el mégaron como nuevo tipo de construcción. Esta tesis es bastante discutida, pero tampoco ha sido desechada por completo (quizá los minios fueran los originarios griegos).

Fueran quienes fueran (minios o los griegos probablemente) los que atacaron Grecia continental hacia el 2.100 a.C. provocaron una interrupción en el avance de la cultural en el aspecto material en la Grecia continental y Cicládica; eran bárbaros y atrasados culturalmente; parecen haber salido hace poco del Neolítico y se incorporaron a la Edad del bronce en época muy tardía; invadieron Grecia desde el norte por los Balcanes (quizá su morada originaria) lo que originaría su bajo nivel cultural por ser montañeses. No obstante durante bastantes decenios y siglos se dedicaron a absorber la cultura superior del pueblo donde se asentaron para en el siglo XVI-XV a.C. dar lugar al nacimiento de la civilización micénica. Estos nuevos pobladores indoeuropeos no llegaron a Creta hasta época micénica y por tanto con un nivel cultural mayor.

La edad de Hierro

Hacia 1.300 años A. C., se generalizó el uso del hierro para la producción de herramientas y armas, lo que marco el inicio de la edad del hierro. Su uso generalizado hacia el 1.200 a.C. no supuso la desaparición de las culturas del bronce, ya que convivieron por mucho tiempo. La mayor ventaja del hierro sobre el cobre residía en el hecho de que los filones para extraer el mineral eran mucho más abundantes y por tanto más económicos en comparación con el cobre, no era necesario aleación alguna y constituía un material admirable para la fabricación de instrumentos y utensilios. En el siglo XVIII, el hierro se mezclo con el coque (un subproducto del carbón) para generar el acero.

El inicio y finalización de cada edad no están claramente definidos, ya que cambian de acuerdo a la cultura; por ejemplo, las culturas precolombinas de América no conocieron la tecnología del bronce hasta el 1.000 D.C.

El descubrimiento del hierro en el Cercano Oriente fue parte del fin de la prehistoria -marcado por la invención de la escritura-. Aunque este metal ya se empleaba en bruto en la ciudad mesopotámica de Ur, su fundición no se logró hasta el segundo milenio, ya que hacía falta una temperatura superior a los 1.500° Celsius. El origen de la metalurgia del hierro parece estar en Armenia, con los pueblos mitani e hititas, que gracias a dicho material pudieron crear poderosos imperios militares.

Como la evolución cultural fue dispareja, los pueblos se fueron diferenciando. Mientras algunos seguían en la edad de piedra y mantenían una vida nómada, los pueblos del Cercano Oriente tenían un rico comercio y grandes ciudades -en Egipto y Mesopotamia-. En tanto, en lo que es hoy el actual Japón se saltaron la edad del bronce, al pasar de la piedra a la Edad del Hierro.

EL ESTAÑO

El estaño es un metal "modesto" que al parecer no se distingue en ningún aspecto. En la vida ordinaria es raro oír hablar de él, a pesar de que lo empleamos con mucha frecuencia.

Su destino es servir al hombre, pero con otras denominaciones. Posiblemente a muchos jamás se les habrá ocurrido pensar que el estaño es el constituyente esencial de diversos y útiles materiales, como el bronce, la hojalata, el metal de soldar, el metal antifricción, la piedra de imprenta, el metal para cañones, el "estañol", los bellos esmaltes con que se recubre la porcelana, las pinturas, etc., etc.

Se caracteriza por sus admirables y particularísimas propiedades, algunas de las cuales no han sido todavía descifradas por los geoquímicos y continúan siendo un enigma.

El estaño se formó en el seno del magma granítico rico en sílice, llamado magma "ácido", que ascendía de las entrañas de la Tierra. Sin embargo, no en todos los magmas ácidos se descubre la presencia de estaño y, hasta la fecha, desconocemos las leyes que establecen el enlace mutuo entre este metal y el granito: no se sabe por qué el estaño abunda en unos yacimientos, mientras que en otros, al parecer de constitución idéntica, casi no existe.

Otra cuestión interesante es ¿por qué el estaño, siendo un metal pesado, no se hunde en la masa magmática fundida, como ocurre con otros metales pesados, sino que al contrario, tiende a elevarse y ocupar la parte alta del macizo granítico?

La causa reside en que en el seno de los vapores y gases, intensamente volátiles y dotados de gran energía, que se hallan disueltos en el magma, los elementos halógenos cloro y flúor juegan un importante papel. De la experiencia práctica sabemos que el estaño se une con estos dos gases incluso a la temperatura ordinaria. En el magma forma con estos gases combinaciones muy volátiles: los fluoruros y cloruros de estaño. Y en este estado gaseoso, el estaño, junto con otros compuestos volátiles (de silicio, sodio, litio, berilio, boro, etc.), ascienden hasta la zona superior del macizo granítico, durante el período de su enfriamiento, a incluso traspasan dicha zona llegando hasta las fisuras de las rocas próximas a la superficie terrestre. Aquí, al variar las condiciones fisicoquímicas, el cloruro y fluoruro de estaño reaccionan con los vapores acuosos. El estaño abandona a sus acompañantes, el cloro y el flúor, se combina con el oxígeno del agua y se separa, no como antes en forma de gas, sino como substancia dura y brillante, la casiterita (piedra de estaño), mineral de gran importancia industrial. A veces, junto con la casiterita, se forman otros muchos minerales interesantes: topacio, cristal de roca ahumado, berilio, espato flúor, turmalina, wolframita, molibdenita, etc.

|

|

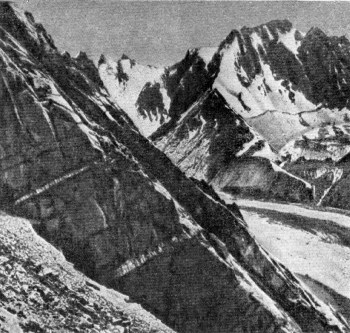

| Figura 1. Vetas pegmatíticas con rocas estanníferas en las formaciones graníticas. Cordillera de Turquestán |

Relativamente no hace mucho supimos que los grandes yacimientos de casiterita se originan no sólo de las combinaciones haloideas volátiles contenidas en los magmas graníticos, sino también de los restos graníticos en períodos más avanzados de su enfriamiento. Cuando los vapores acuosos se condensan y se transforman en agua líquida, ésta difunde lejos del foco materno diferentes compuestos metálicos, lo más frecuente en forma de sulfuros, o sea, combinaciones de los metales con el azufre. Varios de estos procesos no están del todo claros para nosotros, sin embargo, sabemos que el estaño también se desprende del magma de esta misma manera.

Lo interesante es que en este caso se repite el proceso antes mencionado, o sea, abandona a su agente portador, el azufre, lo mismo que entonces hizo con los halógenos, se combina con el oxígeno y forma su mineral predilecto, la casiterita.

El estaño entra también en la composición de otros muchos minerales, pero todos ellos se hallan en la naturaleza en cantidades pequeñísimas, algunos son extraordinariamente raros, por tanto, su importancia industrial es insignificante.

|

|

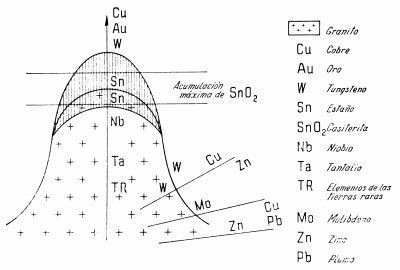

| Figura 2. Esquema de la distribución del estaño y de sus elementos acompañantes en la parte superior de un macizo granítico |

El mineral característico de estaño fue y es por ahora sólo la casiterita, SnO2, que en estado puro contiene cerca del 78.5% de estaño.

La casiterita (del griego "kassiteros" que significa "estaño") es por lo general de color negro o pardusco. Su coloración negra se explica por las impurezas de hierro y manganeso que contiene. A veces es amarilla o roja, rara vez incolora. Sus cristales son de ordinario muy pequeños. Debido a su dureza, estabilidad química y gran peso, la casiterita no es barrida, ni destruida por el viento al actuar éste sobre las masas graníticas. Por el contrario, se concentra, junto con otros minerales pesados, en las zonas de destrucción de los granitos, en los lechos de los ríos o en las costas del mar, formando a veces extensos depósitos superficiales, los yacimientos de piedra estannífera.

Por tanto, la casiterita se extrae, bien de los yacimientos "básicos", bien de yacimientos secundarios, los depósitos superficiales.

Cualquiera que sea el procedimiento de extracción empleado; el mineral de estaño se somete primeramente a un proceso de enriquecimiento o concentración para liberarlo de las diversas impurezas que le acompañan. Después, pasa a la fundición, donde el material es triturado, se mezcla con carbón y se calienta. El estaño es reducido por el carbono del combustible, el oxígeno se une al carbono, que se desprende en forma de anhídrido carbónico, y queda el estaño en estado metálico.

El estaño, obtenido por fundición de la casiterita, es un metal blando de color blanco argéntico (menos brillante que la plata), maleable, y puede extenderse en láminas finísimas. Funde a 231°C.

Posee propiedades muy originales. Al doblarse produce cierto crujido característico, llamado "grito" del estaño. Otra cualidad particular de este metal es su sensibilidad ante el frío. Expuesto a la influencia del frío, el estaño "enferma". En lugar de blanco argéntico adquiere color gris, aumenta de volumen, comienza a desmenuzarse y con frecuencia se convierte en polvo. Esta grave enfermedad se llama "peste del estaño". Por su causa, se han visto destruidos numerosos objetos de estaño de gran valor artístico o histórico. El estaño enfermo puede contagiar al metal sano. Por fortuna, la peste del estaño tiene curación. Para ello hay que refundirlo y dejarlo enfriar lentamente. Si esta operación se efectúa con suficiente cuidado (sobre todo el enfriamiento), el estaño adquiere de nuevo su aspecto y propiedades iniciales.

En un pasado remoto, precisamente el estaño fue el que dio un gran impulso al desarrollo cultural de la humanidad. El hombre hace muchísimo tiempo que conoce y utiliza este metal. Cinco o seis mil años antes de nuestra era, mucho antes de que aprendiera a extraer y trabajar el hierro, el hombre ya sabía fundir el estaño.

Debido a su blandura a inestabilidad, el estaño puro no se emplea para fabricar objetos. Sin embargo, el bronce, aleación de color dorado compuesta de cobre y 10% de estaño (cuyo nombre proviene de la palabra persa brontpsion, que significa "aleación"), posee propiedades admirables: es más duro que el cobre, se moldea, forja y trabaja perfectamente. Si

designamos la dureza del estaño con la cifra convencional 5, el cobre tendrá una dureza igual a 30, y la del bronce, aleación de cobre y pequeña cantidad de estaño, será de 100-150.

|

|

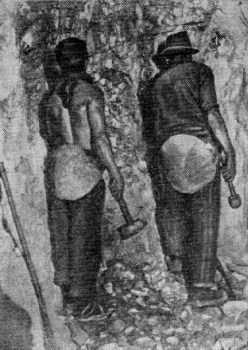

| Figura 3. Trabajos de extracción en las vetas estanníferas de Llallagua en Bolivia a la altura de 4.500 metros sobre el nivel del mar (año 1940) |

Esta propiedad fue la que dio en su tiempo tan amplia difusión al bronce, por lo cual los arqueólogos incluso le dedican una época especial, la edad de bronce, en la que los útiles de trabajo y las armas, así como los utensilios domésticos y los detalles de adorno eran casi exclusivamente de bronce. No sabemos cómo descubrió el hombre esta maravillosa aleación. Es posible que al fundir repetidas veces los minerales de cobre impurificados con estaño (semejantes yacimientos "mixtos" de cobre y estaño existen), el hombre llegara a observar las interesantes cualidades de esta fundición conjunta y comprendió su importancia.

En las excavaciones arqueológicas de colonias antiguas, con frecuencia se hallan, entre otros objetos, artículos de bronce bien conservados: utensilios de uso doméstico, monedas y figuras diversas. Cuando se precisa establecer la procedencia de estos objetos de bronce, si son de origen local o importados, el análisis químico proporciona valiosas indicaciones en este respecto. La purificación del metal en la antigüedad se efectuaba con mucha deficiencia. Los métodos precisos actuales de análisis permiten descubrir la presencia de numerosos y diversos elementos en su composición en forma de impurezas insignificantes. Por la composición de estas impurezas se puede a veces presuponer a qué yacimientos corresponden el cobre y el estaño que constituyen el bronce en cuestión. Si el arqueólogo consigue demostrar que los objetos de bronce se elaboran en el lugar donde fueron hallados, el geólogo y el geoquímico deben emprender inmediatamente la búsqueda de estaño en esta región. De este modo puede descubrirse de nuevo la existencia de yacimientos estanníferos hace tiempo olvidados.

Pero incluso después, cuando la edad de bronce fue remplazada por la edad de hierro, el bronce no perdió su significación. El hombre hizo de él objetos artísticos, acuñó monedas y moldeó campanas y cañones.

|

|

| Figura 4. Depósitos de arenas estanníferas en la Península de Jtalaca. La masa mineral se lava con lanzas de agua. El barro líquido obtenido se hace escurrir por zanjas especiales. año 1940. |

El estaño posee la particularidad de formar también aleaciones notables con otros metales, par ejemplo, con el plomo, antimonio, etc.

En la actualidad, las aleaciones constituyen una rama del prodigio técnico, un mundo de transformaciones "hechiceras". Los hombres de ciencia soviéticos han estudiado e interpretado estos fenómenos "milagrosos", estas redistribuciones de los átomos que se verifican durante la fusión conjunta de dos o varios metales. Debido a los cambios que experimenta la estructura molecular, la aleación adquiere nuevas propiedades, distintas de las de cada metal tomado par separado.

|

|

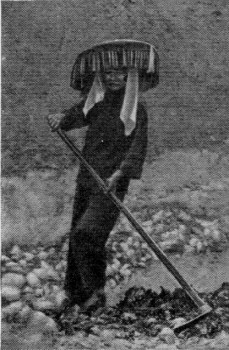

| Figura 5 Un muchacho chino lavando las arenas estanníferas en una zanja. Archipiélago Malayo |

Por ejemplo, la aleación de metales blandos con frecuencia adquiere inesperadamente durezas elevadas.

La aleación de estaño y plomo, llamada metal blanco, se utiliza para las piezas de aparatos y tornos de gran potencia y precisión, en los que se requiere anular la acción del vástago de acero al girar a alta velocidad. Este tipo de aleación, denominado también "antifricción", tiene una gran resistencia al desgaste, o sea, un bajo coeficiente de rozamiento. Su aplicación técnica es amplísima, pues prolonga enormemente el plazo de servicio de máquinas costosas.

El estaño posee la notable propiedad de unirse por fusión a otros metales. En esta propiedad está basado el empleo en la industria y técnica de los llamados "materiales de soldadura", o sea, aleaciones de estaño con plomo y antimonio.

No todos conocen la significación del estaño en la industria tipográfica. Es el componente esencial del llamado "metal de imprenta o tipográfico" del cual se moldean los "clichés", o sea, las composiciones con grabado en relieve que se utilizan en la impresión de ilustraciones.

No existe otra substancia que conceda tal brillo especular al mármol blanco y multicolor, como el polvo blanco de óxido de estaño.

Diversos compuestos de estaño se emplean en gran escala en la industria química y del caucho, en el estampado de percales, en el tinte de lana y seda, en la fabricación de esmaltes, barnices, vidrios coloreados, oropeles dorados y plateados, y ni que decir tiene su importancia extraordinaria en la industria bélica.

Los yacimientos más antiguos de estaño se hallan en Asia y, también, en Europa al sur de las Islas Británicas, las cuales se llamaban "Casitérides". Sin embargo, es difícil decir si el mineral casiterita recibió su denominación de las islas, o son éstas las que recibieron su nombre de la palabra griega kassiteros, término que ya se usaba en la Ilíada de Homero para designar al estaño. Es notorio que en la península inglesa de Cornwallis, la casiterita se encuentra junta con el mineral de cobre calcopirita, por tanto al fundir este mineral mixto puede obtenerse directamente bronce.

En la actualidad, los yacimientos más importantes de estaño corresponden a la península de Malaca, que dan casi el 50% de la producción mundial de este elemento.

En este lugar se conocen más de doscientos yacimientos dislocados en las formaciones graníticas, así como una enorme cantidad de placeres riquísimos. Los placeres se explotan por métodos hidráulicos, o sea, proyectando sobre la masa mineral fuertes chorros de agua lanzados por potentes monitores. El barro líquido, compuesto de una mezcla de distintos minerales, se hace escurrir par zanjas especiales con esclusas y removiéndolo constantemente a su paso. Este arduo trabajo es realizado por obreros reclutados entre la población civil, en su mayoría adolescentes. La casiterita, debido a su elevado peso específico, se sedimenta y queda retenida en las esclusas, de donde se va retirando de cuando en cuando. Este procedimiento, como ustedes pueden ver, es muy primitivo y se efectúa a base de una cruel explotación del trabajo.

El concentrado con un contenido de 60 a 70% de casiterita se envía a las fábricas, donde se extrae el estaño por fusión.

|

|

| Figura 6. Pilas de botes de conservas en una fábrica |

Los países imperialistas mantienen una lucha constante y feroz por el monopolio del estaño. Durante la segunda guerra mundial, el Japón trató de apoderarse de los yacimientos de este metal existentes en el continente y en las islas, así como de las fábricas productoras de estaño en Singapur pertenecientes a empresas inglesas, con objeto de abastecer las demandas de la industria de guerra y ayudar a la Alemania hitleriana que sufría entonces una aguda crisis de estaño. Al mismo tiempo perseguía otro objetivo: privar a los E.E.U.U y a Inglaterra de los yacimientos de este importante metal de aplicación bélica.

Si se examina el mapa geográfico del mundo se puede ver que la zona de granitos estanníferos y los yacimientos correspondientes de estaño, así como de volframio y bismuto, se extiende por la Costa del Océano Pacífico, pasando de sur a norte a través de las islas Billington, Banko, Singkep, península de Malaca, Siam y China del Sur.

La Geoquímica trata de descubrir la causa explicativa de la formación de tales zonas, en las que están situados los ricos yacimientos de minerales de estaño y de otros compuestos químicos que se encuentran juntas con este metal.

Además de los yacimientos de Malaca, existen concentraciones ricas de estaño en Bolivia. Estos yacimientos están distribuidos a todo lo largo de la Cordillera. Yacimientos de menos importancia se conocen en Australia, en la isla de Tasmania y en el Congo (Africa) 1

De las 200.000 toneladas de estaño que se producen anualmente, el 40-50% se destina a la fabricación de hojalata.

Las exigencias de hojalata blanca crecen progresivamente con el desarrollo de la industria conservera. La importancia del Estaño es clave, sobre todo en el papel que realiza en los botes de lata en los que se conservan millones de kilogramos de carne, pescado, verduras, frutas, etc...

La hojalata es una lámina de hierro recubierta con una delgada capa de estaño de una centésima de milímetro de espesor. La película de estaño protege a las hojas de hierro y a los botes de lata contra la corrosión. El estaño puro es insoluble en los jugos de las conservas y prácticamente es inofensivo para la salud humana. No hay ningún otro tipo de recubrimiento que pueda competir con el estaño en lo que respecta a su estabilidad. Ahora podemos decir que el estaño ha sobrevivido su "edad de bronce" y es el metal de los botes de conserva.

EL COBRE EN LA HISTORIA DE LA MINERÍA

INTRODUCCIÓN

El hombre ha sido minero desde los albores de la humanidad. Primero a través de las industrias líticas: fragmentos de rocas o minerales más o menos trabajados para su uso como herramientas o armas; luego continuó con los metales, extrayéndolos desde los minerales (Era del Cobre, Era del Bronce, Era del Hierro), refinándolos y combinándolos en aleaciones a medida que progresaba, de paso, inventando la metalurgia. Esta es una historia de búsqueda de recursos, de su minería, y de las aplicaciones tecnológicas de los productos obtenidos.

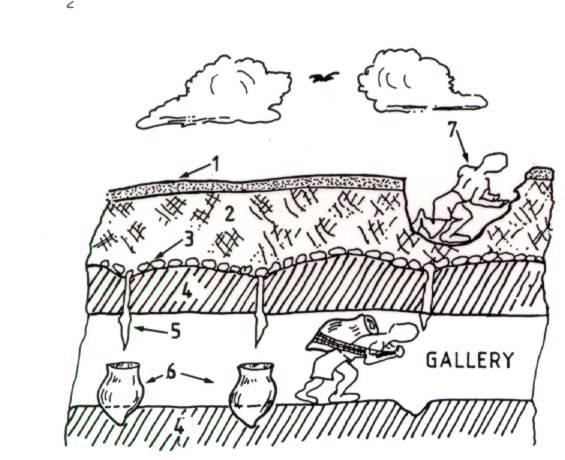

Figura 7. Reconstrucción de una antigua operación de lixiviado en pila para la obtención de Cobre.

1: Cubierta impermeable; 2: pila de rocas mineralizadas fragmentadas; 3: capa de guijarros (capa permeable);

4: techo y base de la galería de material no mineralizado impermeable; 5: estalactitas de vitriolo (CuSO4);

6: ánforas para recolectar las soluciones percolantes; 7: minero.

Si escribiéramos una pequeña lista con los principales hitos minero-metalúrgicos y tecnológicos asociados de la humanidad ésta incluiría:

-

Era de Piedra (Paleolítico, Mesolítico, Neolítico): 30000 a 4000 A.C.

-

Era del Cobre: 3.000 A.C. (comienzo).

-

Era del Bronce: 2500 A.C (comienzo).

-

Era del Hierro: 1000 A.C. (comienzo).

-

Era del Carbón: 1600 D.C. (comienzo).

-

Revolución Industrial: 1750-1850 D.C.

-

Era del Petróleo: 1850 D.C. (comienzo).

-

Era Eléctrica: 1875 D.C. (comienzo).

-

Era Atómica: 1945 D.C. (comienzo).

La humanidad progresó vertiginosamente durante el siglo XX, generando falsas ilusiones sobre lo que parecía un futuro muy alejado de sus balbuceantes comienzos industriales hacia fines del siglo XVIII, comienzos del XIX. Pero cual es la realidad presente en una sociedad que sigue siendo absolutamente dependiente de los recursos minerales, con ejemplos tan clásicos como el hierro, cobre, zinc, y así un largo etc. El advenimiento de las nuevas tecnologías (e.g., microelectrónica) es complementario, y no alternativo en la mayoría de los casos. Baste con poner de ejemplo los materiales requeridos para la construcción de un edificio o una carretera (arena, grava, cemento, acero, zinc, cobre, etc), aviones o coches (una larga lista de metales comunes o especializados, materiales cerámicos), el tendido eléctrico (acero para las torres, cobre en el cableado).

Analice por un momento el ordenador que tiene al frente: componentes de cobre, piezas de aluminio, un cable de cobre para enchufarlo al tendido eléctrico, una pantalla de cristal (sílice), un armazón de acero (la torre), o el mismo chip procesador (silicon chips). Si lo ha pensado por un momento llegará a la conclusión que detrás de casi cada aspecto de la vida moderna está esa actividad oculta, a veces no bien entendida, que es la minería. Hay una frase muy ilustrativa que aparece en una pegatina de la Nevada Mining Association:

“si no se cultiva, entonces hay que extraerlo de una mina”

Por otra parte, la minería ha sido y será una actividad curiosa. A diferencia de otras aventuras del hombre, presenta riesgos económicos y humanos muy superiores a los de cualquiera otra actividad. La relación éxito/fracaso en una campaña de exploración minera suele ser muy baja, lo que requiere una combinación de una gran percepción geológica,

intuición, y sobre todo, persistencia y dinero. Sin contar los gastos de exploración (que pueden sumar algunos millones de Euros), la puesta en marcha de una mina y su planta de tratamiento (asumiendo que la exploración haya sido exitosa y el clima económico y político sea adecuado), puede ascender a más de mil millones de Euros (e.g., un pórfido cuprífero).

Lo que hace entonces que las compañías mineras y sus profesionales asuman riesgos es la imperiosa necesidad de abastecimiento de recursos minerales. Hasta ahí la respuesta parece satisfactoria, pero, y porqué entonces buscar oro (uno de los "clásicos" de la exploración de metales). El oro es una de las grandes "locuras" de la humanidad, con un valor que ha venido dado tradicionalmente por su escasez y poco más.

Como podemos observar los precios del oro han sufrido fuertes vaivenes a lo largo del siglo XX, en gran medida relacionados con crisis políticas y económicas internacionales.

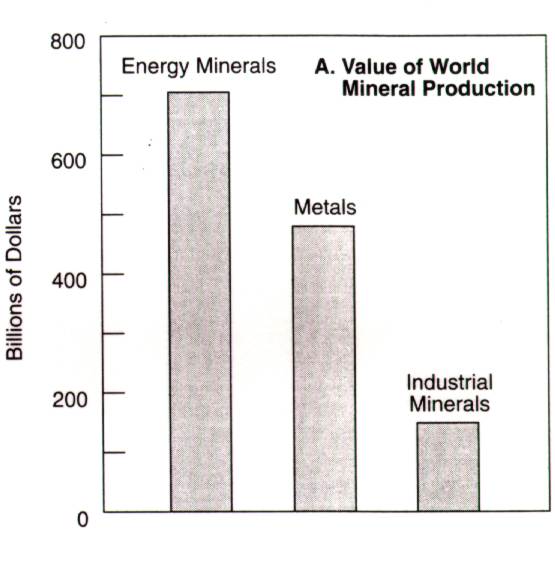

LA MINERÍA Y LA ECONOMÍA MUNDIAL

Pongamos primero que nada algunas cifras económicas (Kesler, 1994) antes de entrar en un análisis más pormenorizado.

Valor total de la producción mundial de (en billones [109] de dólares americanos: US$):

-

Combustibles fósiles: 700

-

Metales: 500

-

Minerales industriales: 150

Valor de la producción minera mundial (no incluye productos reciclados).

Y para comparar veamos lo siguiente:

-

Ganadería: 570

-

Arroz: 150

-

Plásticos y resinas: 100

-

Industria porcina: 85

-

Trigo: 80

-

Maíz:h 80

-

Algodón: 25

Esto nos puede dar una visión rápida de la importancia de los metales y minerales industriales con respecto al valor de otras actividades económicas tradicionales.

Como hemos visto en la sección anterior, los aspectos mineros, económicos, y políticos están íntimamente ligados. Para ver como se desarrollan los países, la teoría clásica nos dice que; hay una serie de pasos en la transición de un país de la categoría de subdesarrollado a la de desarrollado:

-

Primero un país es un exportador neto de materias primas, incluyendo los minerales. Las ganancias de dicha actividad se invierten en infraestructuras.

-

El segundo paso es a productor de bienes manufacturados, el país se convierte en consumidor de materias primas. Los recursos minerales propios se agotan.

-

En el paso final el país se convierte en un importador neto de minerales.

Esta es la "teoría", y en el camino muchos países se "estancan" en la primera fase. Cuando se depende de las exportaciones de materias primas, las fluctuaciones de precios en los mercados pueden hacer que la economía de un país subdesarrollado se ralentice, o aun, retroceda. Otro problema es "a donde" se destinan las ganancias por las exportaciones de materias primas. Los casos de corrupción en presidentes, ministros, y altos funcionarios han sido moneda corriente en muchos países de Africa y Latinoamérica, siendo emblemático en este sentido el caso del Zaire (hoy República Democrática del Congo, y otrora, el Congo Belga).

En el paso de la fase segunda a la tercera surgen nuevos peligros, muchos de ellos relacionados con déficit en la balanza de pagos (exportaciones-importaciones).

La "crisis" de los recursos minerales y energéticos

Países desarrollados y subdesarrollados

La población mundial crece y consume deprisa, lo cual no sería "en principio" un problema, si no fuera porque los recursos minerales y energéticos son "finitos". Una de las características de la economía mundial es su fuerte asimetría en la riqueza y el consumo:

Así, los países desarrollados consumen:

-

70 % del aluminio, cobre, y níquel (entre otros).

-

58 % del petróleo.

-

48 % del gas natural.

-

37 % del carbón.

Estas cifras no son llamativas en si hasta que no descubrimos que por otra parte, los países desarrollados apenas albergan a un 16 % de la población mundial. A mayor estándar de vida, mayor consumo.

El las últimas décadas va creciendo una cierta conciencia "conservacionista", ejemplificada por campañas del tipo salvemos los bosques, reciclemos el papel, no contaminemos, etc. Lo cual resulta curioso en cierta medida, ya que la implementación de políticas generalizadas de esta naturaleza suelen tener resultados adversos en lo que se refiere a los países subdesarrollados. Por ejemplo, una baja en el consumo de materias primas dañará fuertemente las economías de los países exportadores. Alternativamente, el desarrollo de políticas medioambientales restrictivas en Europa o USA ha potenciado que las actividades contaminantes se trasladen a terceros países, subdesarrollados generalmente. Por ejemplo, una Europa sin minas significa que los metales tendrán que venir en mayores cantidades desde terceros países. En otras palabras, exportamos la contaminación a otros lugares.

Que ocurriría si masivamente los países subdesarrollados pudieran "despegar" económicamente?. Para empezar se transformarían ellos mismos en consumidores de materias primas, con lo cual la disponibilidad de éstas sería menor, y por lo tanto los precios aumentarían. Si los precios aumentan, el consumo se contrae, y diminuye el crecimiento. Queda esta pregunta, conviene entonces a los países desarrollados que "despeguen" las economías de los subdesarrollados ?

LA GUERRAS Y LOS METALES

El año 1972 se publicó la obra "Los Límites del Crecimiento" (Limits to Growth; Meadows et al. in: Kesler, 1994), en la que se predecía que el petróleo se acabaría hacia fines del siglo XX. Sin embargo, una serie de sucesos harían que esta predicción resultara ser falsa. Entre dichos factores estaba la "Guerra del Yom Kippur". Israel y los países árabes vecinos han sufrido varios conflictos bélicos, siendo los más importantes:

-

La Guerra de Palestina (1948-1949). Egipto, Jordania, Iraq, y Siria versus Israel. Donde Israel "gana" su derecho a existir como país.

-

La Guerra de Suez (1956), Israel, Gran Bretaña, Francia versus Egipto. Conflicto potenciado por los dos países europeos ante la nacionalización de Canal de Suez por parte de Egipto.

-

La Guerra de los Seis Días (1967), Israel versus Egipto, Jordania, y Siria. Israel lanza un ataque denominado "preventivo" contra los tres países árabes, capturando la península del Sinaí (territorio egipcio), la Cisjordania y Jerusalén oriental (territorio jordano), y los altos del Golán (territorio sirio). De este conflicto se derivan gran parte de los problemas coyunturales que se arrastran hasta lo tiempos actuales.

-

La Guerra del Yom Kippur (1973). Egipto y Siria versus Israel. Durante la festividad judía del Yom Kippur, los ejércitos de Egipto y Siria lanzan un ataque combinado contra Israel.

Este último conflicto (Yom Kippur) va a tener enormes repercusiones económicas a escala mundial. La OAPEC (organización de países árabes exportadores de petróleo; fundada en 1968) llevó a cabo un embargo de petróleo a los Estados Unidos (Octubre 1973 - Marzo 1974) y a Holanda (Octubre 1973 - Julio 1974; recordemos que el principal terminal europeo de petróleo está en el puerto de Rotterdam). Estas medidas, conjuntamente con las tomadas por la OPEP (reducción de cuotas de producción), llevó a un alza de los precios del crudo de US$ 3.39 el barril en 1973 a US$ 11.29 en 1974, es decir, un incremento del 333%, en un plazo muy breve, sumiendo a las economías europeas en una profunda crisis. Esta situación es solo comparable a la de 1978 -1980, cuando el precio del crudo subió de US$ 12.93 a US$ 30.87 (resulta muy valioso revisar esas fechas en términos de conflictos: Cambodia, Irán, y relacion con precios del oro).

Derivado de la primera se consumió menos petróleo (y se crearon casas y coches más eficientes), y de la segunda, surgió un aumento de las reservas de petróleo a escala mundial. Con los nuevos precios del crudo yacimientos que antes eran marginalmente económicos o subeconómicos ahora eran muy rentables (e.g., Mar del Norte). Todo esto acarreó como consecuencia final que las predicciones de la obra de Meadow et al. (1972) no se cumplieran. Pero hay que diferenciar entre si hemos solucionado el problema o solo lo hemos postergado puesto que es necesario recordar que estamos tratando con recursos "finitos".

En cualquier caso, guerras y recursos naturales han ido siempre o casi siempre de la mano. Se ha hablado del declive del concepto de "recurso estratégico"; hasta mediados del siglo XX poseer una producción propia de materias primas era considerado como vital para las superpotencias. Si el recurso en cuestión no existía en la "metrópolis" esto se solucionaba anexionando territorios, de manera más o menos forzada. (algunos ejemplos):

Sistema de colonias, por ejemplo, Indonesia, con importantes recursos de cobre y petróleo. Malaysia (Gran Bretaña), estaño. Un largo etcétera en las colonias de Africa.

-

Guerra de los Boers (Sudáfrica) (1899-1902); conflicto entre Gran Bretaña y los Boers (antiguos colonos de origen holandés) por el Witwatersrand, el distrito aurífero más grande del mundo.

EL COBRE EN LA HISTORIA DE LA QUIMICA

INTRODUCCION

El origen de la Química y la Minería se remonta a los tiempos más antiguos de la Humanidad, cuando el hombre descubre el fuego ya aparecía el protoquímico y el protominero.

En los tiempos antiguos ya fueron usados y conocidos siete metales: cobre (Cu), Oro (Au), hierro (Fe), plomo (Pb), mercurio (Hg), plata (Ag) y estaño (Sn) y sus aleaciones de dos o más de dichos metales; dentro de ellos destaca el bronce (aleaciones de cobre y estaño), el cual junto con el cobre y el hierro sirvieron para denominar épocas de la prehistoria e historia antigua.

También fueron conocidos, dos no metálicos: el carbono (C) y el azufre (S).

Los antiguos egipcios hallaron la forma de encontrar cobre fundiendo la malaquita de los yacimientos de Maghora en la península de Sinaí, hace más de 5000 años, hecho coincidente con la conversión de Egipto en potencia mundial.

El estaño es uno de los metales más antiguos usados por el hombre. El estaño, como aleación en bronce, fue usado en Egipto 3.500 a.C. Los cartagineses dominaron el secreto de las rutas de estaño y su localización por mucho tiempo: los romanos heredaron este comercio.

El Imperio Romano alcanzó su supremacía, después de conseguir el control económico y político de los recursos mineros de España.

Cornwell (Inglaterra) insurge como el gran proveedor de estaño a partir del primer siglo de nuestra era. La posesión del hierro permitió a los asirios dominar a las ciudades pacíficas y prósperas de la costa, que conocían el cobre y el bronce, pero no e! hierro.

El sometimiento de los judíos por los filisteos privándolos del uso de los metales es digno de citarse.

LOS ELEMENTOS QUIMICOS

En la naturaleza existe una variedad infinita de objetos, e infinita también es la variedad de formas, colores y estados. A pesar de sus propiedades dispares esta multitud de objetos está compuesta por 105 elementos conocidos. En la mayoría de los casos, en su composición sólo entran algunos de estos elementos. Esta rica diversidad de materiales de la naturaleza se debe a la relativa abundancia de los elementos y a la manera en que se combina. Por una parte observamos que existen materiales puros y extremadamente sencillos, tales como el diamante, formado exclusivamente por átomos de carbón, mientras que por otra parte, nos encontramos con rocas sumamente complejas en cuya composición entran casi todos los elementos naturales.

Vamos a hacer un extracto de la historia tecnológica minera (en forma de tabla) del Perú y del Mundo, en la que consta los descubrimientos de los elementos y de sus procesos:

Antes de 3000 A.C.

-

Se descubre el fuego.

-

Aparece la minería, la metalurgia.

-

Se descubren los siguientes elementos: cobre, carbono, oro, hierro meteórico, plomo, mercurio, plata, azufre, estaño, zinc

-

El oro es extraído de los depósitos aluviales

-

El cobre, estaño, plomo y zinc son reducidos de sus menas por fundición.

-

Bronce

-

Vaciado de metales en moldes y forjado.

3,000 - 600 A.C.:

-

El oro se recupera por concentración gravimétrica

-

Fundición por el método de la cera perdida (Egipto 2,500 años A.C.)

-

Se produce hierro forjado (2500 años A.C.).

-

Se obtiene el acero por forja.

-

La plata es separada del plomo por copelación

-

Se descubre el oro y la plata en el Perú

-

Industria del hierro en Hallstatt (Austria), (1,000 años A.C.).

-

Martillos de piedra y cinceles de bronce son usados en la mina

-

Negev, Sur de Israel, para obtener malaquita (1,400 años A.C.). La mina de plata de Río Tinto. Sur de España. es operada por los Fenicios (950 años A.C.).

PREVIO A LA ERA CRISTIANA

Los metales comunes son separados por concentración hidráulica. Se obtiene el oro refinado por copelación. las menas sulfuradas son fundidas por plomo.

El mercurio es reducido de sus menas por destilación. Herodoto (484 - 425 A.C.). informa que los fenicios 2,500 años atrás usaban plumas grasosas de ganso para hacerlas pasar a través de las arenas auríferas y en una corriente de agua recuperar las partículas de oro.

La plata es separada del oro por cementación con sal. El bronce es preparado por cementación de cobre y calamina. El antimonio es reducido de sus menas por fundición. El oro se recupera por amalgamación con mercurio. Refinación del cobre por fusión repetida.

ERA CRISTIANA

-

14: Uso del latón en España y Portugal.

-

122: El carbón es usado por los romanos.

-

500: Uso del cinabrio rojo como pintura ceremonial.

-

750 - 900: Jabir (720 - 813) de Arabia separó el arsénico y el antimonio de sus correspondientes sulfuros, preparó el carbonato de plomo (cerucita)

-

965: Minería en las Montañas Harz (Alemania), por oro.

SIGLO XII

-

Se obtiene cobre refinado por oxidación y agitación. Oro separado del cobre por copelación con plomo.

-

Oro separado de la plata por fusión con azufre, etc.

-

1150: Quebrantamiento de minerales por medio de energía hidráulica.

-

1250: A. Magnus descubre el Arsénico (As).

-

1250: Marco Polo describe el carbón y la fórmula de la pólvora negra.

-

1267: Primera referencia del acero en Inglaterra

SIGLO XIV

-

El oro es separado de la plata con ácido nítrico.

-

Se produce hierro colado.

-

1350: Hace su aparición el Alto Horno.

SIGLO XV

-

El oro es separado de la plata con sulfuro de antimonio.

-

El oro es separado del cobre con azufre.

-

Se obtiene plata refinada del hierro con sulfuro de antimonio.

-

La plata es recuperada de las menas por amalgamación.

SIGLO XVI

-

Estañado para conservar el hierro.

-

Uso de “Pellets” en la siderurgia.

-

1534: Separación de la plata del cobre por licuación.

-

El cobalto y manganeso es usado para pigmentos.

-

1552 : Se hace el tostado de menas de cobre previo a la fundición.

-

El bismuto es reducido de su mena.

-

1637: Cementación del cobre con chatarra de fierro en el Perú

-

1708: Fundición del hierro con arena húmeda.

-

1865: Refinación electrolítica del cobre.

SIGLO XX

-

1918: Empieza la flotación de minerales en Casapalca.

COMPUESTOS: Minerales "Nuevos" y Minerales "Viejos".

El número posible de compuestos es casi infinito, tal vez se conoce un millón y cada día se descubren más.

En la lista de minerales de la corteza terrestre figuran más de 1,200 y la lista sigue aumentando. Sólo una pequeña fracción del total ha adquirido ya un valor económico, pero al explorar los recursos de cualquier país, es muy conveniente la identificación y la localización de todos los minerales. La mayoría constituyen curiosidades mineralógicas, pero una posterior investigación y el descubrimiento de nuevas necesidades puede hacerlos importantes. Por ejemplo, los antiguos egipcios empleaban la malaquita del Sinaí como cosmético para ensombrecer los ojos, pero hace más de 5,000 años, en la época de Menes. Cierto experimentador metalúrgico descubrió que la malaquita podía fundirse y convertirse en un cobre especialmente duro.

El cadmio, el boro y el hafnio que los metalúrgicos consideraban útiles sólo en determinadas aleaciones, han adquirido importancia propia. Absorbe neutrones y pueden eniplearse. por lo tanto, como frenos de un reactor. Cuando un reactor sc hace "Crítico" es decir. cuando produce una reacción en cadena contínua. convirtiendo U-235 en plutonio, existe el riesgo de que el flujo de neutrones se haga peligrosamente excesivo. Se pueden introducir automáticamente en el reactor barras de cadmio, boro o hafnio para "absorber" los neutrones. El circonio, como el berilio, se ha convertido en un material de ingeniería: es similar al hafnio. Pero posee la propiedad opuesta, no absorbe inmediatamente los neutrones, y por esta razón resulta muy útil para alearlo con el plutonio.

La utilidad de los minerales depende también del desarrollo de nuevos métodos para su tratamiento. El aluminio no adquirió valor económico hasta que se dispuso de abundante electricidad y fue posible obtener un metal aprovechable mediante la reducción eléctrica de la bauxita. Algunos minerales que antiguamente no era posible tratar, hoy se pueden reducir y retirar mediante destilación en vacío y fusión, con hornos de alta frecuencia. Cuando los metales no responden a la fusión, ahora pueden tratarse mediante la metalurgia de pulverización, en la cual se comprimen las partículas de los elementos hasta formar un cuerpo sólido, o por sinterización, con la cual se comprimen y calientan productos químicos pulverizados, formando conglomerados muy densos.

El alfarero y el herrero pertenecen históricamente a artesanías muy distintas, pero, con la combinación de la cerámica y el metal, los herederos de sus técnicas están encontrando cada vez más puntos comunes. Recíprocamente. existen los "cermets", en que los óxidos o carburos se encuentran distribuidos en forma de partículas discretas en un metal. Los cristales metálicos pueden también incrustarse en plásticos. evitando la fragilidad o la inestabilidad.

La sílice, en forma de arena o arenisca, es uno de los elementos más ampliamente distribuídos en la tierra, pero sólo recientemente ha llegado a despertar entusiasmo. Con el desarrollo de las siliconas, que tienen una extensa gama de aplicaciones, desde la crema para el calzado hasta los gigantescos neumáticos de los aviones a propulsión a chorro, y con la producción, partiendo de arena silícea, del silicio metálico, un semiconductor de la electricidad que se ha popularizado rápidamente en los transistores, si bien el principio se remonta a los primeros días de la radio, de detector de filamento de cristales.

Como quiera que los nuevos inventos plantean nuevas necesidades, y las nuevas técnicas hacen más manejables los minerales, es importante que los países se familiaricen con la naturaleza de sus rocas; de lo contrario, pueden despreciar una fuente futura de riqueza o de oportunidades industriales.

Entretanto, sigue en aumento la demanda de los viejos metales. El Dr. Harrison Brown. del Instituto de Tecnología de California, señaló que. a medida que aumenta la población del mundo y se extiende la industrialización, la cantidad de acero empleado puede aumentar, en un futuro lejano pero previsible, a unos 70.000 millones de toneladas. Junto con el acero utilizado en forma de maquinaria y estructuras de diversos tipos, habrá enormes cantidades de otros metales. Se puede calcular que, por cada tonelada de acero se emplearán unas 40 libras de cobre y cantidades similares de otros metales, como el plomo y el zinc, o sea, que la demanda de cobre, plomo y zinc, podrá ser de unos 1.000 millones de toneladas. A medida que se acelera este proceso, se van agotando los yacimientos minerales de buena ley.

Los nuevos países que poseen yacimientos minera]es de buena ley, tropiezan siempre con la dificultad de decidir entre conservarlos para su propio uso en el futuro desarrollo industrial o extraerlos de las minas y canteras para exportarlos a los países adelantados, los cuales le proporcionarían, a su vez, los bienes de capital que los nuevos países necesitan para su propia industrialización. Es posible no comprometer los propios programas de desarrollo de la nación, ya que, cuando llegue el momento en que se agote un recurso determinado, habrá aparecido entretanto una nueva tecnología que permitirá la continuación del proceso de industrialización.

Pero, en todo caso, se debe recordar que se trata de bienes no renovables y que los recursos de buena calidad que se exporten no deben convertirse en gastos corrientes de consumo, sino en otras formas de capital que posean un valor igual o mayor, especialmente en la instalación de industrias básicas y en redes de energía. Transporte y comunicaciones. Sostuvo que tiene sentido económico para la comunidad mundial de la industria abastecerse de recursos de primera calidad, porque con ello se acelerará el proceso de desarrollo y se facilitaría (con el progreso de la tecnología) la transición de los recursos de buena calidad a los de mala calidad. No obstante, tanto en el aspecto global, como en el local, es necesario prolongar la vida de estos recursos de buena calidad, utilizándolos con mayor eficacia y evitando malgastarlos en la forma que ya lo han hecho muchos países industrializados.

Para evitar que el desarrollo del mundo se encuentre limitado por la escasez de materias primas básicas, la tecnología debe crear técnicas perfeccionadas para localizar y evaluar la extensión de los yacimientos de minerales de buena, regular y baja ley. Tanto junto a la superficie como en profundidad, para reducir y volver a tratar los residuos, para proporcionar sustitutivos de los materiales que escasean y aprovechar los minerales de baja ley.

Harrison Brown expuso la observación de que nos estamos acercando a un momento en el que, para impedir una catástrofe mundial, los hombres de todo el mundo tendrán que ganarse el sustento partiendo de los mínimos comunes denominadores de la corteza terrestre: aire, agua del mar, roca ordinaria y radiación solar. El aire nos proveerá, cada vez en mayor escala, del nitrógeno necesario para la agricultura. Del agua del mar obtendremos el agua dulce y algunos metales y sales. La roca ordinaria nos proporcionará la mayoría de los metales, el fósforo y el carbón y la mayor parte de nuestra energía. La radiación solar seguirá proporcionando energía para la agricultura, calefacción y energía para ciertos fines especiales.

GENESIS Y PRODUCCION DEL COBRE

El origen de la materia prima

En la naturaleza existen distintos tipos de yacimientos de cobre, los que se presentan de diversas maneras, dependiendo de los procesos geológicos que dieron origen a su concentración.

Un tipo de yacimiento es aquel que se origina vía disolución del cobre desde los magmas (o rocas fundidas) por aguas termales, las que son conducidas hacia la superficie de la tierra a través de fracturas en las rocas. El cobre aparece entonces como vetas de mineral de alta ley o incluso de cobre nativo. Esta fue la primera fuente de cobre que utilizó el hombre.

Otra forma de concentración de cobre, también a partir de magmas, viene de las fuentes termales submarinas, que son verdaderos géyseres ricos en metales. Al salir y mezclarse con el agua fría del mar, los metales precipitan en forma de sulfuros que quedan agrupados en el sedimento del fondo marino. Millones de años más tarde, producto del levantamiento de la corteza terrestre, estos sedimentos emergen a la superficie en forma de yacimientos.

También existen los yacimientos denominados porfíricos, muy abundantes en el cordón andino. Se caracterizan por contener grandes masas de rocas con cobre sulfurado que generalmente es de baja ley. Estos se originan por el ascenso de rocas fundidas cuando la corteza oceánica se introduce bajo la corteza continental. Ejemplos de ello en Chile son Chuquicamata, El Salvador, Andina y El Teniente.

Hay, además, otros yacimientos donde el cobre se encuentra en la parte superior que ha sido alterada por la acción de agentes atmosféricos a través de millones de años. Son los llamados yacimientos de cobre oxidado, también muy frecuentes en Chile, como la mina Radomiro Tomic, El Abra y la parte superior, ya explotada, de Chuquicamata.

Cerca de la mitad de los recursos de cobre del mundo se concentran en el ambiente geológico de la Cordillera de Los Andes.

El cobre y sus procesos de producción

Del cobre nativo a los procesos actuales

Esta particular génesis de los depósitos de cobre tuvo y todavía tiene directa influencia con los métodos de extracción del metal. Inicialmente, cuando aún no se disponía de hornos adecuados, el hombre recolectó cobre nativo y le dio la forma deseada (pendientes, cuchillos, agujas y hachas) mediante calentamiento y martilleo.

Al formarse las primeras culturas urbanas y contar con mejores hornos alfareros, fue posible fundir malaquita (carbonato de cobre) o cobre oxidado con carbón, y obtener pequeñas pepitas de cobre. Esta innovación, junto a una creciente demanda del metal y al agotamiento del cobre nativo superficial, llevó al perfeccionamiento de un proceso que dominó la producción por más de mil años, hasta que los minerales oxidados superficiales de alta ley también comenzaron a extinguirse.

El mayor costo de extracción del mineral en vetas cada vez más profundas, unido a su complejo procesamiento, debido a que el cobre en esta forma contiene impurezas, obligó a buscar otras alternativas de explotación. Fue así como se desarrolló el proceso de "tostación" o calentamiento lento, que permitió eliminar el azufre. Con ello se tuvo acceso a los minerales sulfurados.

Sin embargo, esta forma de extracción logró extenderse sólo hasta el siglo XIX, época en que también los sulfuros de alta ley evidenciaron un agotamiento.

La demanda explosiva de cobre originada por la Revolución Industrial (telégrafo, teléfono, electrificación en general), exigía un nuevo método que permitiese la explotación de minerales sulfurados de baja ley como los yacimientos de cobre porfírico, muy abundantes en Chile. Se llegó entonces al proceso de "flotación", con el cual se logró concentrar el cobre contenido en un mineral de baja ley en un concentrado que era fundido y refinado posteriormente.

LOS METALES Y EL CAMBIO DEL MUNDO

| La historia de los metales es la historia de hombres extraños y creativos que, a través de miles de años, se enfrentaron duramente con materiales tan misteriosos que su oficio fue observado con un temor supersticioso. Es la historia de cambios progresivos que llevaron a la humanidad a tomar un giro drástico en su religión, en la forma de entender la guerra y los recursos; así, la división de clases se hizo más radical y las invasiones y guerras más frecuentes. Con la llegada de los metales el mundo ya nunca fue el mismo. |

|

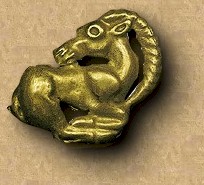

| Los primeros metales en ser explotados y trabajados fueron el oro y el cobre. El oro ha sido básico en nuestra historia por la fascinación que produce. Posee un valor altamente estético y propiedades que lo hacen especial, es indestructible y sobrevive a muchas transformaciones. |

| Así, el oro utilizado en un diente moderno pudo haber formado parte de la joya de alguna cortesana de la antigüedad. Su brillo siempre lo hizo deseable y fue signo de distinción entre los más poderosos, tanto que hasta los egipcios lo denominaron “carne de los dioses”. El oro era muy fácil de reconocer, cualquiera puede hacerlo, pero el descubrimiento del cobre fue mucho más fascinante y rozaba lo misterioso. | |

| Se habla de la Edad del cobre, de la del bronce, la del hierro... pero esto es solo para entendernos más o menos. No se dejaba de utilizar un metal para usar otro, ni muchísimo menos; simplemente significa que la humanidad ya los conocía y los incorporaba a su vida cotidiana. En una región y época determinadas la gente podía estar trabajando con útiles de piedra, mientras que en otro lugar el material más generalizado era el bronce. En algunas zonas no se avanzó de una etapa a otra, por ejemplo China y la actual Gran Bretaña no conocieron la Edad del cobre y pasaron directamente a la del bronce. En Japón, el bronce y el hierro aparecieron casi simultáneamente. En América la piedra era predominante en los útiles de carácter práctico, pero eran excelentes orfebres trabajando los metales preciosos, aunque solo conocieron el hierro en épocas recientes. Para entender este avance desigual hay que decir que incluso el cuchillo de acero más finamente afilado no es más agudo que un cuchillo de obsidiana (una roca muy dura de origen volcánico). Así, los metales entraron en la vida humana por la puerta de atrás. Solo muchos siglos después se hizo patente su utilidad ya que eran bonitos, pero poco prácticos. |

| Aunque el descubrimiento de los metales se dio en muchos sitios y épocas, hay que decir que la voz cantante en primicia y difusión la tenía, como en tantas otras cosas, Oriente Próximo. Hace aproximadamente más de 10.000 años, cuando terminó la última glaciación, apareció un paisaje muy diferente que los seres humanos colonizaron con rapidez. Los hielos habían erosionado las montañas arrancando rocas y dejando al descubierto materiales formados en las entrañas de la tierra. Pepitas de distintos minerales y piedras de colores eran transportados por los ríos que pronto fueron utilizados para hacer cuentas de collares muy originales. De esta forma, los metales se descubren no porque alguien quisiera obtener un útil mejor, sino porque un artista se dejó seducir por la belleza y el atractivo de estas piedras. Aún se desconocía que calentando esas piedras de colores adoptaban otras formas. |

|

Este yacimiento posee varios estratos de edificios de estructura compleja, de unos 9.500 años de antigüedad, o sea 1.500 años antes de que la alfarería apareciera en el Medio Oriente, y 5.000 antes de la forja de metales de China. Estos objetos de cobre eran meras “chucherías” pero mostraban claramente que fueron recristalizados con el calor. Las gentes de Çayönü no eran rústicos patanes, un edificio tenía pavimento decorado con mosaicos, cuyas piezas estaban enrojecidas por el óxido, se habían encajado en cal y pulido después con cuidado. La cal se obtiene quemando la piedra caliza y apagándola, es decir, se dominaba perfectamente la utilización del fuego aplicada a estos usos. Detrás del mundo de los metales siempre estaba la figura de alguien a quien sus contemporáneos consideraban probablemente como singular y con aficiones un poco extrañas. Estimulado por una curiosidad estética, el artesano empieza a investigar. Así, comenzó a recoger más piedras de colores (azurita y malaquita) que indicaban sus extrañas propiedades, las calentaba al fuego y las golpeaba con un martillo de piedra sobre un yunque también de piedra, pero pasarían miles de años antes de que el fuego fuera asociado al estado líquido del metal, la fundición, el verdadero secreto de la transformación de los metales. De aquí comenzaron a surgir los primeros objetos realizados de metal, simples alfileres o punzones, como los encontrados en Cayönu Tepesi de 6.800 años de antigüedad. Pero, cuando el fuego era más intenso se conseguía ablandarlos más, tanto que era muy maleable y se le podía dar la forma de un hacha de sílex, así se llegó a provocar este calor soplando con cánulas sobre el fuego, y al ver los buenos resultados, más gente se lanzó a buscar aquellas piedras de colores en las faldas de los montes para conseguir esos objetos tan raros y llamativos. Los primeros trabajos mineros debieron limitarse a la recogida en minas muy ricas que afloraban en la superficie, pero pronto se abrieron pozos y galerías para obtener más mineral. En el sureste de Europa se comenzó a trabajar el cobre nativo hacia el años 4.000 a. C. En la Europa balcánica se excavaron pozos profundos en vertical con galerías en diagonal buscando las vetas de malaquita para obtenerlo. El mineral del cobre era extraído con martillos de piedra y herramientas de asta de cornamentas. | ||

| Como todos los días se encendió el fuego y se echaron en el piedras para calentar que luego servirían para por ejemplo cocer alimentos. Pero esta vez, la llama del fuego no fue normal sino de color verde. Posteriormente volvió a ocurrir este hecho… para colmo, las piedras cambiaban de color y forma, se ablandaban… “¿qué extraña magia o poder produce esto?. La llama verde es la señal que asocia a esas extrañas piedras de colores traídas de la ladera del monte cercano al campamento. Hay que experimentar con esto porque golpeándola cuando aún está caliente se consigue modificar más fácilmente…”.

| ||

| En Mitteurberg (Austria) el procedimiento de extracción se basaba en la utilización de fuego y agua, ya que debido al cambio brusco de temperatura la roca se agrietaba. Se utilizaban una especie de trineos para sacar el mineral. En el interior de estas minas han aparecido antiguos vestigios del equipo empleado durante el trabajo. Se hacían túneles de ventilación para favorecer la salida del humo procedente del fuego y también de los vapores que se producían al enfriar las rocas. La mina más antigua en la Península Ibérica data de finales del IV milenio a.C., era de cobre y es conocida como la de Cuchillares. En ella se han encontrado también tumbas de mineros. Posteriormente fue la cultura de Los Millares la que desarrollaría ampliamente la metalurgia del cobre en todo el sur y sureste peninsulares junto con El Argar. Estos materiales extraídos fueron objeto de intercambio con otros grupos desde el principio, grupos que en algunas ocasiones se encontraban a muchos kilómetros de distancia.

|

| Al principio se modelaban los metales a semejanza de objetos conocidos, después les asignaron nuevas funciones, como útiles para el agricultor, cuencos para cocina, joyas para las mujeres… pero donde sin duda los metales adquirieron un desarrollo asombroso fue en la fabricación de armas. Las primeras hachas-martillo de cobre fundido y vaciado fueron copia de las de piedra pulida de entonces. Se dice que sirvieron sólo con fines ceremoniales y de prestigio, pues su dureza era muy inferior a la de la piedra, pero su corte era muy bueno una vez que se trabajaba en la forja. Desde luego serían objetos preciosos muy codiciados. Las cantidades de metal extraídas no fueron pequeñas, los pozos encontrados muestran como rindieron más de mil toneladas | |

|

| |

| Esta nueva actividad industrial afectó mucho a la gente de la zona, muchos poblados se situaron cerca de las explotaciones mineras para controlar el tráfico de productos manufacturados en herrerías. Los artesanos conseguían transformar una materia natural en otra, algo mágico, casi milagroso y que produciría admiración y prestigio. Se piensa que los jefes de las poblaciones posiblemente fueran en un principio los mismos metalúrgicos que conquistarían amigos e influirían en su prójimo, se enriquecerían y así la codicia se convertiría en un móvil poderoso durante el desarrollo de la metalurgia, el cobre podía cambiarse por oro. |

| La importancia del cobre fue cada vez mayor y su extracción exigió más mano de obra. Por cada minero se necesitaban diez personas entre leñadores y aguadores. Pero las minas tienen una vida limitada y hace 5.500 años se agotaron las menas de carbonato de cobre. Ya no se depositaba en las tumbas y no se podía reemplazar al encarecerse. Comenzó una crisis. Los mineros y metalúrgicos recorrían los montes del sur de Europa en busca de nuevas minas. La sociedad estaba en transición. Muchos poblados entraron en decandencia. Se buscaba cobre asociado a los colores azul y verde, que ya escaseaba, pero existe otro tipo de cobre que forma menas grises sulfurosas. Probablemente alguien descubrió que también despedía una llama verde al calentarlo al fuego, por lo que se asoció su parentesco con el otro cobre. Estas menas podían contener arsénico, que al calentarlo despedía olor a ajo y que mejoraba el metal, consiguiendo filos más cortantes si se combina en pequeñas cantidades. |

| Pero los humos de esta fusión con arsénico son muy malignos, causan dermatitis aguda y otras dolencias como desórdenes del sistema nervioso que lleva a debilidad de los dedos, piernas y pies hasta acarrear la muerte. El COBRE-ARSÉNICO se produjo en Próximo Oriente y se divulgó por el Cáucaso donde existe en grandes cantidades. |

|

| | |

| Hace 6.000 años, una sociedad de pastores de las estepas comenzó a construir fortalezas en los montes oteros y cámaras sepulcrales que se cubrían con altos túmulos conocidos como “kurganes” que se rodeaban de piedras erectas. Todos los objetos encontrados hablan de una sociedad tribal fuertemente jerarquizada. El arado, la rueda, la oveja lanera y el alcohol se introdujeron en Europa y de una sociedad igualitaria en la que cada hombre permanecía en su pueblo y cultivaba la tierra se pasó a otra en que guerreros montados a caballo regían de forma violenta el territorio de su clan. Puede que la sequía en las estepas donde vivían los kurganes les empujó a invadir otros pueblos cuyas tierras eran cada vez más estériles. De esta forma, en pocas generaciones, la cultura indoeuropea se hizo con amplios territorios de Europa y Asia llevando consigo el molde de dos piezas, el hacha de guerra de cobre arsenical y el caballo. Las grandes cantidades de hachas de guerra encontradas en sus tumbas indican la gran preocupación de esta sociedad tan móvil y belicosa. |

| La materia prima para fabricar tantas hachas y armas se hallaban en comarcas montañosas que durante la última glaciación los hielos habían erosionado levantando las capas superficiales y dejando estos materiales al descubierto. En Bischfshofen, la extracción de cobre duró 3.000 y produjo 20.000 toneladas de este metal en bruto. Las consecuencias en el paisaje de estas acciones tuvo que ser importante. Imaginemos que para fundir el metal el fuego tuvo que consumir cada año la leña de 8 hectáreas de bosque. Con los metales, la sociedad, el comercio y las relaciones cambiaron drásticamente. Todo se radicalizó y se inició la era del individualismo. Los metales comenzaron a utilizarse regularmente en el Neolítico. Hacia el año 4.000 a. C. La tecnología había avanzado hasta la fase en que grandes cantidades de utensilios se fabricaban mediante la técnica de fundir y martillear. La fundición de utensilios de cobre era una práctica habitual a partir del años 3000 a.C. En esta época, los faraones comenzaron a centralizar el poder en Egipto, y en Mesopotamia se construían las primeras tumbas reales, así las primeras grandes civilizaciones daban sus incipientes pasos mientras el resto del mundo seguía en la protohistoria. Las rutas comerciales se hacían cada vez más importantes, rutas que comunicaban a los pueblos metalúrgicos con otros que vivían cerca de menas de cobre, en los Alpes hasta Anatolia. Así, dominar este recurso tan valioso llevó rápidamente al poder. Hubo una cultura muy belicosa y rica, la cultura de Vucedol (actual Yugoslavia). La influencia de esta cultura llegó hasta la zona de la actual Praga por el norte y a sur hasta Albania. Alcanzó su apogeo cuando se construía Stonehenge. Probablemente ambas culturas estuvieron en contacto por motivos comerciales, se había descubierto otro metal importante, el Estaño. Los depósitos de estaño son escasos y se encuentran en zonas alejadas, como en Galicia, en el sur de Gran Bretaña, en Afganistán… pero era necesario conseguirlo porque la aleación del cobre con el producía otro metal mágico, más duro y de mejor calidad: el Bronce. El bronce supera en resistencia a la corrosión a las demás aleaciones que se han hecho con este metal, pero tras 400 años de uso comenzó a suplantarla la aleación realizada con un material raro, nuevo y costoso que era oscuro, duro y pesado. |

| Tras un dilatado proceso de experimentación y la obtención de esta nueva aleación de cobre-estaño la edad de los metales tuvo un auge aún mayor. El bronce modificaría la mayoría de los aspectos de la vida cotidiana, afectando desde las técnicas agrícolas hasta la estrategia bélica y las formas de explotar el medio. Ya no había marcha atrás. Todas las actividades de la vida cotidiana requerían el uso del metal, así surgieron los especialistas en este campo, que recibirían un trato social especial. |

|

| La Edad de los Metales supuso el surgimiento de un mundo nuevo en el que todo cambiaba rápidamente. También la carpintería mejoró al poseerse mejores herramientas y ello llevó a una mejor construcción de barcos y viviendas, los canteros también pudieron trabajar la piedra en mejores condiciones con los nuevos martillos y cinceles. Las aplicaciones de los revolucionaron la agricultura hasta tal punto que muchos de las herramientas, útiles y aperos han perdurado hasta nuestros días por su calidad y eficacia: el arado, la hoz, los martillos y sierras… lo que también contribuyó al aumento de la población. Yunques, cuchillos, hachas, azuelas, anzuelos… las anteriores herramientas de piedra se tornaban ahora de metal, primero de bronce y luego de hierro en todas las áreas, pero sin duda, donde mayor desarrollo y eficacia adquirió el metal fue en el mundo de las armas. | |

|