Industria y Materiales

Cemento, vidrio y papel

Cemento

¿ Qué es?

Sustancia de polvo fino hecha de argamasa de yeso capaz de formar una pasta blanda al mezclarse con agua y que se endurece espontáneamente en contacto con el aire.

Fabricación del cemento

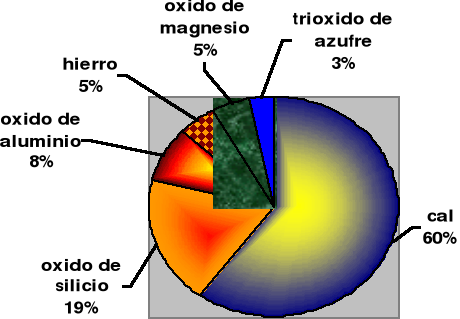

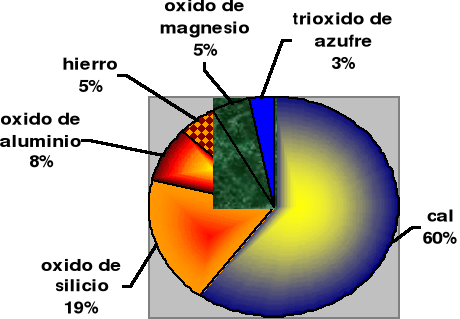

El cemento Portland se fabrica a partir de materiales calizos, por lo general piedra caliza, junto con arcillas, pizarras o escorias de altos hornos que contienen óxido de aluminio y óxido de silicio, en proporciones aproximadas de un 60% de cal, 19% de óxido de silicio, 8% de óxido de aluminio, 5% de hierro, 5% de óxido de magnesio y 3% de trióxido de azufre. Ciertas rocas llamadas rocas cementosas tienen una composición natural de estos elementos en proporciones adecuadas y se puede hacer cemento con ellas sin necesidad de emplear grandes cantidades de otras materias primas. No obstante, las cementeras suelen utilizar mezclas de diversos materiales.

En la fabricación del cemento primero se trituran las materias primas mezcladas y se calientan hasta que se funden en forma de escoria, que a su vez se tritura hasta lograr un polvo fino. Para el calentamiento suele emplearse un horno rotatorio de más de 150 m de largo y más de 3,2 m de diámetro. Estos hornos están ligeramente inclinados, y las materias primas se introducen por su parte superior, ya sea en forma de polvo seco de roca o como pasta húmeda hecha de roca triturada y agua. A medida que desciende a través del horno, se va secando y calentando con una llama situada al fondo del mismo. A medida que se acerca a la llama se separa el dióxido de carbono y la mezcla se funde a temperaturas entre 1.540 y 1.600 ºC. El material tarda unas seis horas en pasar de un extremo a otro del horno. Al salir se enfría con rapidez y se tritura, trasladándose con un compresor a una empaquetadora o a silos o depósitos de almacenamiento. El material obtenido tiene una textura tan fina que el 90% o más de sus partículas podría atravesar un tamiz o colador con 6.200 agujeros por centímetro cuadrado.

En los hornos modernos se pueden obtener de 27 a 30 kg de cemento por cada 45 kg de materia prima. La diferencia se debe sobre todo a la pérdida de agua y dióxido de carbono. Por lo general en los hornos se quema carbón en polvo, consumiéndose unos 450 kg de carbón por cada 900 g de cemento fabricado. También se utilizan gases y aceites.

Para comprobar la calidad del cemento se llevan a cabo numerosas pruebas. Un método común consiste en tomar una muestra de argamasa de tres partes de arena y una de cemento y medir su resistencia a la tracción después de una semana sumergida en agua.

Vidrio

¿Qué es?

Sustancia amorfa fabricada sobre todo a partir de sílice (SiO2) fundida a altas temperaturas con boratos o fosfatos. También se encuentra en la naturaleza, por ejemplo en la obsidiana, un material volcánico, o en los enigmáticos objetos conocidos como tectitas. El vidrio es una sustancia amorfa porque no es ni un sólido ni un líquido, sino que se halla en un estado vítreo en el que las unidades moleculares, aunque están dispuestas de forma desordenada, tienen suficiente cohesión para presentar rigidez mecánica. El vidrio se enfría hasta solidificarse sin que se produzca cristalización; el calentamiento puede devolverle su forma líquida. El vidrio normal es incoloro, aunque añadiendo diversos componentes se consigue colorearlo, por ejemplo con óxido de hierro se colorea de verde o azul, con óxido cuproso se colorea de azul claro, con óxido de cobalto se colorea de azul se colorea con óxido crómico se colorea de amarillo verdoso; como decolorantes se usan el selenio, los óxidos de níquel o cobalto u otros.

Es transparente para el espectro visible, y los principales clarificantes son los nitratos de potasio y sodio, aunque puede también fabricarse opaco añadiendo compuestos enturbiadores, como el espato de flúor o la criolita.

No tiene punto de fusión, sino límites de fusibilidad. Al rojo blanco es líquido, y al enfriarse se convierte en viscoso, estado en que puede muy fácilmente recibir cualquier forma.

Materiales y técnicas

El ingrediente principal del vidrio es la sílice, obtenida a partir de arena, pedernal o cuarzo.

Mezcla y fusión

Después de una cuidadosa medida y preparación, las materias primas se mezclan y se someten a una fusión inicial antes de aplicarles todo el calor necesario para la vitrificación. En el pasado, la fusión se efectuaba en recipientes de arcilla o barro, que se calentaban en hornos alimentados con madera o carbón. Todavía hoy se utilizan recipientes de arcilla refractaria, que contienen entre 0,5 y 1,5 toneladas de vidrio, cuando se necesitan cantidades relativamente pequeñas de vidrio para trabajarlo a mano. En las industrias modernas, la mayor parte del vidrio se funde en grandes calderos, introducidos por primera vez en 1872. Estos calderos pueden contener más de 1.000 toneladas de vidrio y se calientan con gas, fuel-oil o electricidad. Las materias primas se introducen de forma continua por una abertura situada en un extremo del caldero y el vidrio fundido, afinado y templado, sale por el otro extremo. En unos grandes crisoles o cámaras de retención, el vidrio fundido se lleva a la temperatura a la que puede ser trabajado y, a continuación, la masa vítrea se transfiere a las máquinas de moldeo.

Moldeado

Los principales métodos empleados para moldear el vidrio son el colado, el soplado, el prensado, el estirado y el laminado. Todos estos procesos son antiguos, pero han sufrido modificaciones para poder producir vidrio con fines industriales. Por ejemplo, se han desarrollado procesos de colado por centrifugado en los que el vidrio se fuerza contra las paredes de un molde que gira rápidamente, lo que permite obtener formas precisas de poco peso, como tubos de televisión. También se han desarrollado máquinas automáticas para soplar el vidrio.

Fabricación de vidrio

El vidrio se fabrica a partir de una mezcla compleja de compuestos vitrificantes, como sílice, fundentes, como los álcalis, y estabilizantes, como la cal. Estas materias primas se cargan en el horno de cubeta (de producción continua) por medio de una tolva. El horno se calienta con quemadores de gas o petróleo. La llama debe alcanzar una temperatura suficiente, y para ello el aire de combustión se calienta en unos recuperadores construidos con ladrillos refractarios antes de que llegue a los quemadores. El horno tiene dos recuperadores cuyas funciones cambian cada veinte minutos: uno se calienta por contacto con los gases ardientes mientras el otro proporciona el calor acumulado al aire de combustión. La mezcla se funde (zona de fusión) a unos 1.500 °C y avanza hacia la zona de enfriamiento, donde tiene lugar el recocido. En el otro extremo del horno se alcanza una temperatura de 1.200 a 800 °C. Al vidrio así obtenido se le da forma por laminación o por otro método.

Papel

Papel biblia El delgado, pero muy resistente y de buena calidad.

Papel blanco, o en blanco El que no está escrito ni impreso.

Papel canson El grueso, usado para dibujar, especialmente con tinta china.

Papel carbón El que tiene una cara preparada para sacar copias a mano o a máquina.

Papel cebolla El de escribir, muy delgado, que suele emplearse para copias.

Papel cuché El muy satinado y barnizado, para poder imprimir en él grabados y fotografías.

Papel de aluminio Hoja muy delgada de aluminio, o de estaño, plomo y bismuto, para envolver alimentos y fabricar condensadores eléctricos.

Papel de barba El de tina, que no está recortado por los bordes.

Papel de China El destinado a ediciones de lujo.

Papel de esmeril, de lija o de vidrio El recio que, en una de sus caras, lleva una capa de granos abrasivos.

Papel de estaño, o de plata Lámina muy delgada de este metal, usada para envolver productos que conviene preservar del aire.

Papel de estraza El muy basto y áspero, sin cola y sin blanqueo.

Papel de fumar El muy fino, usado para liar cigarrillos.

Papel del Estado Documentos diversos que emite el Estado, los cuales reconocen créditos a favor de sus tenedores.

Papel de música o pautado El rayado con pentágramas para escribir música.

Papel de pagos Hoja timbrada, expendida por hacienda, para hacer pagos al Estado

Papel de seda, o de Manila El muy fino, semitransparente y flexible usado para envolver objetos delicados.

Papel de tina El de hilo que se hace en molde, pliego a pliego.

Papel en rama El que ya ha sido impreso, pero aún no está encuadernado.

Papel higiénico Papel fino para usos sanitarios.

Papel indicador El que sirve para indicar el pH de disoluciones por la coloración que adquiere al contacto con ellas.

Papel mojado Documento que prueba poco lo que se pretendía demostrar.

Papel moneda El que, legalmente, tiene curso como dinero en metálico.

Papel offset El que, aun siendo de baja calidad, por su flexibilidad y grano fijo admite la impresión en color.

Papel pintado El de varios colores y dibujos que se emplea para adornar las paredes de habitaciones.

Papel rayado El que recibe rayas sutiles de tinta pálida a fin de escribir sobre ellas.

Papel secante El esponjoso para enjugar la tinta de lo escrito.

Papel sellado El que tenía estampadas las armas de cada Estado y el precio de cada pliego y clase.

Papel tela Tejido muy fino de algodón, usado para calcar dibujos.

Tecnología

La madera es la fuente primaria de donde se extraen las fibras celulósicas. Para ello, se la reduce primero al estado fibroso, operación que constituye la llamada fabricación de la pasta de madera.

Tipos de pasta

En la actualidad existen tres tipos comerciales de pasta: mecánica, química y semiquímica.

1) La mecánica se obtiene comprimiendo troncos de árbol de 50 cm a 1,20 m de longitud contra un cilindro o molón giratorio de piedra o gres; un rociado de agua asegura el control de la temperatura y sirve como vehículo de transporte de la pasta resultante. En la pasta desfibrada convertida en pulpa se hallan presentes todos los componentes de la madera, excepto unos pocos que son solubles en agua.

2) La fabricación de la pasta química requiere el uso de reactivos químicos, para separar las fibras de celulosa del resto de materias que componen la madera. Ésta, reducida a astillas, es cocida con los adecuados productos químicos en solución acuosa, generalmente a temperatura y presión elevadas, con objeto de disolver la lignina y otros componentes extraños, dejando la celulosa intacta y en forma fibrosa.

El procedimiento al sulfito se ha usado ampliamente para producir pasta de la madera de coníferas (abeto, pinabete y abeto americano). La lejía de cocción consiste en una solución de bisulfito alcalino o alcalinotérreo que contiene ácido sulfuroso libre. Las pastas al sulfito son bastante claras de color, fácilmente blanqueables, relativamente buenas en cuanto a resistencia y muy usadas para la fabricación de papeles finos.

Con todo, el procedimiento más empleado es el kraft o al sulfato, en el que los elementos desintegrantes activos son la sosa y el sufuro de sodio en solución fuertemente alcalina. Las pastas kraft son oscuras, difíciles de blanquear y se emplean mucho en el campo de la fabricación de envases; también pueden ser blanqueadas y usadas en la fabricación de papeles finos.

3) En la producción de pastas semiquímicas, se emplean varios sistemas, en los que una acción química suave va seguida de un desintegrado mecánico; entre ellos se pueden citar los sistemas al sulfito neutro, semikraft y a la sosa en frío.

Procedimiento de fabricación del papel

Generalmente, las pastas de madera obtenidas por los diferentes procedimientos no son lo suficiente puras ni lo bastante blancas para su subsiguiente uso en la fabricación del papel.

El proceso más común de depuración es el blanqueo, que se realiza en varias fases: las primeras son de cloración, y en ellas se tratan las pastas con cloro o hipoclorito cálcico como agentes blanqueantes, intercalando entre cada fase un lavado con agua; las últimas fases de blanqueo utilizan compuestos a base de peróxidos como agentes blanqueantes, y antes y después de cada una de estas fases también se realiza un lavado a fondo.

Las pastas en bruto llegan a la fábrica de papel secas o húmedas, siendo necesario, ante todo, proceder a su desfibrado y refino por trituración o molido, operaciones que se efectúan en la pila holandesa. El resultado de esta operación determina la calidad del papel.

Las fibras, luego del refino, pueden quedar reducidas a fibra corta, pero entera (fibra gruesa), o convertirse en fibrillas partidas o rasgadas (fibra grasa).

Durante la preparación de la pasta papelera se le añaden varios materiales:

se incorporan rellenos, como caolín, dióxido de titanio o carbonato de cal, para dotar a la hoja de opacidad;

se encola el papel, para proporcionarle cierto grado de resistencia al agua, mediante resinas;

se colorea, no sólo para teñirlo, sino también para mejorar su blancura (cargarlo);por último, si es necesario, se trata el papel con agentes que proporcionan resistencia a la humedad, desfloculadores y desespumantes.

Formación y secado de la hoja de papel

La elaboración de la hoja de papel se efectúa en la máquina plana de papel continuo, que es de grandes dimensiones y está compuesta de dos partes principales, la húmeda y la seca.

En la primera, la pasta es recibida sobre un tamiz oscilante muy fino, que retiene los grumos de toda clase, y de allí se distribuye uniformemente sobre una tela mecánica rodante sin fin, llamada mesa de fábrica, donde se va escurriendo y filtrando merced a sacudidas laterales; pasa a continuación por encima de unos cajones de aspiración, luego por una primera prensa, y después, tomada la hoja por cintas de fieltro sin fin, se escurre entre otras tres prensas húmedas, de fundición, recubiertas de caucho o de cobre.

Entre los juegos de prensas se intercalan a veces rodillos impresores para las marcas o filigranas, si es que no se ha hecho antes por medio de alguno de los rodillos que sostienen y conducen la mesa de fábrica, y también se pinta y da carga con rodillos preparados convenientemente.

Entra a continuación en la parte seca, compuesta de una batería de grandes tambores secadores, calentados interiormente por vapor, para planchar la hoja, y luego ésta, humedecida por una fina lluvia, pasa a la calandria, de rodillos de pasta de papel enfrentados con otros de hierro, girando éstos a menos velocidad, para lograr el satinado; finalmente, circula por los rodillos divisores, y se arrolla en los plegadores.

A un segundo tipo de máquinas para fabricar papel pertenece la denominada redonda, que difiere de la plana solamente en cuanto a la formación de la hoja: en vez de la rejilla sin fin, ejercen la función de filtro uno o varios cilindros. Se efectúan también operaciones complementarias en la máquina; la más común es el calandrado.

Clases de papel

Por el uso a que se destinan, se distinguen:

1) Papeles para las artes gráficas, en la acepción más amplia de las mismas, los cuales, a su vez, según su empleo y el carácter de su superficie, se subdividen en papeles de escribir, papeles de dibujo y papeles de impresión (ya con curvas como el de periódico, ya alisados, o satinados, o estucados para la reproducción de fotograbados); en este primer grupo se incluyen más de la mitad de todos los papeles.

2) Papeles absorbentes, grupo que comprende los papeles secantes, el papel de filtro y los papeles de copias para máquinas de escribir.

3) Papeles de envolver, para embalajes, envoltorios, sobres, etc.

4) Papeles especiales, que casi siempre son objeto de una elaboración complementaria por parte de las distintas ramas derivadas de la industria papelera (entre otros, figuran aquí los papeles pintados, los engomados o impregnados, el papel rizado «crêpé», papel pergamino, el de lija, etc.).

Por la calidad, se distinguen: papeles finos, es decir fabricados a base de pasta de trapos.

1 papeles semifinos, es decir, una mezcla de pastas de trapos y de celulosa.

2 papeles ordinarios, es decir, esta hecho a partir de pasta de madera.

El papel de forma y el continuo cortado se expenden en hojas cuadrangulares, cuyas dimensiones van escalonadas según formatos, que a veces llevan aún los nombres tradicionales:

cada hoja de papel doblada constituye un pliego, cinco de éstos forman un cuadernillo, cinco cuadernillos o veinticinco hojas una mano, y veinte manos, la resma, unidad del comercio por mayor.

Opinión personal

Juan y Alvaro:

Este trabajo es muy didáctico ya que nos enseña como se fabrican algunas de las cosas que utilizamos a diario, por ejemplo ¿quién no ha utilizado un papel, o ha bebido en una botella de Coca-cola de cincuenta centilitros, o por ejemplo no vive en una casa cuyos cimientos son de cemento? Y nos da la posibilidad de contestar preguntas como estas:

-

¿De que materiales están compuestos los vidrios de colores, o los normales?( Paco no nos lo preguntes porque habrá pasado demasiado tiempo desde su escritura)

-

¿Cómo se fabrica el cemento Portland, la composición de este?(en el “gráfico” lo pone)

-

¿De donde salen los papeles para escribir tus interminables explicaciones? y por cierto, si eres tan “ecologista” ¿por que nos haces escribir si luego al reciclarlo también contamina?. Aplícate el ejemplo y no nos hagas escribir tantas hojas de trabajo.

-

¿Los árboles son inagotables? ¿Si todos los chinos se limpiaran el trasero con papel higiénico existirian los árboles?(Es broma)

También nos abre los ojos y nos enseña a no desperdiciar estas y muchas mas joyas que sacamos de la naturaleza, debemos respetarla, cuidarla y descubrir nuevas tecnologias que nos hagan más facil y mas rápido la fabricación de estos materiales de forma limpia (sin contaminar) y eficaz.

Descargar

| Enviado por: | Darko |

| Idioma: | castellano |

| País: | España |