Agronomía, Recursos Forestales y Montes

Biología y Teconogía del Pos-Cosechado

INTRODUCCIÓN

La mejora de la producción y calidad de los frutos, de las comunicaciones y de los sistemas de transporte, han permitido el desarrollo de nuevas técnicas capaces de preservar a los frutos tras su recolección. Hoy en día, estamos acostumbrados, como consumidores a encontrar cualquier tipo de fruta en cualquier época del año en todo tipo de comercios. Sin embargo, pocos de nosotros nos paramos a pensar que el hecho de podernos permitir ese capricho se debe a un amplio conocimiento fisiológico y técnico actual.

La verdadera realidad es que los frutos son perecederos, y por tanto pueden ser consumidos en un periodo de tiempo relativamente corto. Sin los conocimientos y la tecnología existentes las cerezas únicamente se podrían consumir a finales de primavera, y las manzanas en otoño. Pero todos sabemos que esto no es así.

A continuación exponemos un breve trabajo que trata de la conservación de los frutos. Para poder lograr un entendimiento mayor del tema, se comenzará con una breve explicación de las claves biológicas y fisiológicas básicas responsables del proceso de maduración. Posteriormente, se tratarán distintas técnicas de conservación que han sido fruto de numerosos estudios e investigaciones sobre la mejora de la conservación.

Con todo ello, esperamos que el lector obtenga una visión general de la complejidad del proceso de maduración, así como la gran importancia que albergan las siguientes técnicas en el mercado alimentario.

BIOLOGÍA Y TECNOLOGÍA DEL POS-COSECHADO

Las necesidades de métodos eficaces para la conservación de los productos agro-frutícolas son debidas a la pérdida de cantidad y calidad que experimentan desde el momento de la cosecha hasta su consumo. Para reducir estas perdidas es obligatorio un entendimiento previo de los factores biológicos y ambientales que rigen este deterioro, además de conocer técnicas de pos-cosechado que retrasen la senescencia y mantengan las mejores cualidades.

Los frutos frescos son tejidos vivos que están sometidos a cambios continuos una vez cosechados. Algunos de estos cambios pueden ser deseados y otros no, pero lo cierto es que no existe manera de frenarlos por completo, únicamente se ha logrado reducir su velocidad de acción.

¿Pero, cuales son las causas de este deterioro?

Evidentemente existe un amplio abanico de razones por las que un fruto entra en una fase de deterioro irreversible. Podemos diferenciar factores biológicos y factores ambientales causantes de este fenómeno.

Factores biológicos relacionados con el deterioro

Respiración:

La respiración es el proceso en el cual la planta metaboliza los compuestos sintetizados o almacenados en su interior. Hay un gasto de O2 y producción de CO2. El fruto al respirar reduce su calidad puesto que consume nutrientes y empobrece su composición, perdiendo aromas… La tasa de deterioro es proporcional a la tasa de respiración.

Sin embargo no todos los frutos se comportan igual. Los frutos climatéricos presentan un incremento de CO2 y C2H4 (etileno) al madurar, mientras que los no climatéricos no. Evidentemente, este fenómeno se ve ralentizado a temperaturas bajas.

Producción de etileno:

Es el producto orgánico más simple que afecta a los procesos fisiológicos de las plantas. Su producción está determinada por factores genéticos y ambientales (temperatura, concentración de O2 y CO2). La mayoría de los productos frutícolas ven acelerada la senescencia bajo presencia de etileno. Por ello se está investigando sobre nuevas maneras de control del etileno como por ejemplo el 1-MCP del que se detallará más información más adelante.

La tasa de producción de etileno se incrementa con la madurez, daños físicos, enfermedades, temperaturas elevadas y estrés hídrico. No obstante, se logra reducir su producción a bajas temperaturas, con concentraciones bajas de O2 y elevadas de CO2.

Transpiración:

La pérdida de agua es la principal causa del deterioro de muchos productos, por que a parte de afectar directamente sobre la cantidad, influye también sobre la apariencia, la calidad de la textura, etc.

La tasa de transpiración está influenciada por factores internos (relación volumen-superficie, características anatómicas, estado de madurez) y factores externos (temperatura, humedad relativa, movimiento del aire, presión atmosférica). Por tanto, la transpiración es un proceso físico que puede someterse a control tratando el producto (ceras, embalaje) o modificando el ambiente (reduciendo las temperaturas, aumentando la humedad relativa…).

Cambios en composición:

Cambios en los pigmentos y compuestos internos ocurren durante el desarrollo y maduración de los frutos. Algunos cambios serán deseables y otros perjudiciales.

-

Perdida de clorofila

-

Desarrollo de carotenoides, esto permite la coloración de los frutos.

-

Desarrollo de antocianinas. Cambios en estos productos puede volver los frutos de color pardo.

-

Descenso de la concentración de ácidos acumulados.

-

Conversión del almidón en azúcar: deseable en los frutos, pero indeseable en la patata.

-

Hidrólisis de protopectinas: conlleva un ablandamiento del fruto, haciéndolo más susceptible a golpes.

Habrá que tener en cuenta la importancia de estos cambios, y su periodo de ocurrencia. Algunos de estos cambios pueden ser necesarios para la comercialización de los frutos, sin embargo, puede resultar ventajoso que ocurran previos a la recolección. Por ejemplo, el retrasar la hidrólisis de las protopectinas, facilitaría el transporte y la conservación del fruto, siendo este más resistente a golpes.

Estrés patológico

El ataque de muchos organismos patógenos es también una causa importante del deterioro de los frutos. Este ataque puede verse limitado controlando las condiciones ambientales (temperatura, humedad…) y conociendo el tiempo y los mecanismos de infección de las enfermedades.

Factores ambientales relacionados con el deterioro

Por consiguiente vemos que los factores ambientales principales responsables del deterioro de los frutos y vegetales son la temperatura, la composición atmosférica, la humedad relativa y la luz. La interacción de todas ellas va a determinar la incidencia y severidad de los cambios fisiológicos sufridos en los frutos.

Temperatura:

Es sin duda el factor ambiental con mayor influencia. Causa muchos de los cambios fisiológicos citados anteriormente. Las temperaturas altas pueden generar efectos parecidos al etileno, favorecen la germinación de esporas patógenas, aceleran procesos como la respiración, transpiración, etc.

Humedad relativa:

La tasa de pérdida de agua de los frutos y vegetales depende del déficit de presión de vapor entre el producto y el ambiente, cosa altamente influenciada por la temperatura y la humedad relativa. Para una humedad relativa dada, la pérdida de agua se incrementa con el incremento de la temperatura.

Composición atmosférica:

Las reducciones de O2 y los incrementos de CO2 pueden frenar los procesos de maduración, dependiendo siempre de las especies. La interacción entre las concentraciones de O2, CO2 y C2H4, la temperatura y la duración de almacenamiento influyen sobretodo en la severidad de los trastornos fisiológicos relacionados con la composición atmosférica.

Posteriormente se presentará una técnica de mejora de conservación que estudia este factor ambiental, la atmósfera dinámica controlada.

Etileno:

El etileno también se puede usar para inducir una maduración uniforme y más rápida en frutos cosechados a mitad de la maduración. Sin embargo afecta negativamente sobre muchas hortalizas y plantas ornamentales.

Luz:

La luz puede inducir la formación de clorofila y alterar el proceso de maduración.

FRIGOCONSERVACIÓN

Una vez tenemos descrito el marco del escenario que se debe afrontar, el hombre ha desarrollado diferentes métodos para hacer frente a los factores biológicos y ambientales expuestos anteriormente. La tendencia actual se centra sobretodo en mejorar la precisión en el manejo de la temperatura y la humedad relativa para lograr el ambiente óptimo durante el almacenamiento de los frutos y productos hortícolas.

Fundamento

El control de la temperatura es la herramienta más eficiente para alargar la vida de los productos frescos. Muchas veces se comienza con eliminar la temperatura ambiente, calor del campo, que traen los productos a almacenar mediante métodos de prerefrigeración, con aire o con agua. De esta forma se reduce el tiempo durante el que el fruto respira intensamente, perdiendo agua y compuestos internos. Como ejemplo de esta técnica hablaremos más adelante sobre el hidrocooling.

¿Cuál es la razón por la que se alarga la vida del alimento a temperaturas bajas?

Esto viene a relacionarse con los factores biológicos explicados previamente. El incremento de temperatura favorece procesos como la respiración, la producción de etileno y la reducción de la humedad relativa, y el consiguiente aumento de la transpiración. Además también favorece el desarrollo de patógenos y microorganismos, responsables de una buena parte de la degradación de lo cosechado.

El control patológico por bajas temperaturas logra retrasar el desarrollo de enfermedades poscosecha a través de dos mecanismos. En primer lugar, al retrasar la maduración del huésped se prolonga la resistencia a enfermedades asociada a la inmadurez, y en segundo lugar se inhibe directamente el desarrollo del patógeno.

En la tabla adjunta de la siguiente página se ve claramente que cuanto mayor sea la temperatura, el tiempo que un fruto tarda en deteriorarse es menor, la senescencia del fruto se adelanta, y por tanto la vida del fruto se reduce.

-

Efecto de la temperatura sobre la tasa de deterioro en frutos resistentes a temperaturas bajas:

| Temperatura (ºC) | Velocidad relativa de deterioro | Vida relativa del producto | Perdida por día (%) |

| 0 | 1 | 100 | 1 |

| 10 | 3 | 33 | 3 |

| 20 | 7.5 | 13 | 8 |

| 30 | 15 | 7 | 14 |

| 40 | 22.5 | 4 | 25 |

Superada la maduración, el fruto entra en lo que se conoce como periodo de senescencia. Este proceso conduce a la muerte del fruto. Los principales síntomas son la pérdida de las características organolépticas de los frutos: reducción de los azucares, marchitamiento, ennegrecimiento, putrefacción…. También existe una pérdida continuada de consistencia, provocada por la hidrólisis de las pectinas. Con ello se facilita la ingestión por los animales y la diseminación de sus semillas.

Conociendo las consecuencias de no conservar, nos volvemos a plantear la necesidad de sistemas que permitan alargar la longevidad de los frutos, basándose en la reducción de temperatura y el control de la atmósfera.

El producto

Antes de diseñar los sistemas de refrigeración se debe conocer el producto que se está tratando. El trato a los frutos dependerá sobre todo de su proceso de maduración y de su comportamiento frente a temperaturas bajas.

Frutos sensibles a las reducciones de temperatura:

En la mayoría de los casos, el límite de esta técnica lo constituye la sensibilidad del fruto a la temperatura de almacenamiento.

Se debe hacer una distinción entre aquellos frutos que son vulnerables a las temperaturas bajas (Grupo 1) y aquellos que no lo son (Grupo 2).

En lo respectivo a la Universidad Pública de Navarra, todas las especies que se encuentran en la finca de prácticas, excepto el Olivo, pertenecen al grupo 2. No obstante, existe un gran número de frutos sensibles a las temperaturas bajas. Generalmente suelen ser frutos subtropicales. Se almacenan a temperaturas entorno los 8ºC y 14 ºC.

| | Esto se tendrá que tener en cuenta a la hora de establecer el rango de temperaturas dentro de las cámaras frigoríficas, y no almacenar de forma conjunta frutos que no pertenezcan al mismo grupo. Una manera eficaz para el control de los daños por frío sería determinar la temperatura crítica para su desarrollo en cada especie o variedad y almacenar sus frutos a una temperatura superior. Ejemplos de frutos de cada grupo:

|

Frutos climatéricos y no climatéricos:

A efectos de la maduración es posible agrupar los frutos en dos grandes grupos según su comportamiento fisiológico. Los frutos son clasificados en climatéricos o no climatéricos según sufran un aumento en la intensidad respiratoria durante la maduración. Esto se debe a que los frutos climatéricos acumulan almidón durante su crecimiento y en la maduración lo hidrolizan hasta monosacáridos. Estos procesos requieren una gran cantidad de energía, y ello conlleva a un aumento de la respiración, al que se denomina climaterio. Los no climatéricos, acumulan directamente monosacáridos, y por tanto durante la maduración no experimentan incrementos significativos de su tasa respiratoria.

Estos dos tipos de frutos también se distinguen por la presencia o no de una crisis de existencia de etileno. En los climatéricos esta crisis tiene lugar en el fruto tanto si ha sido recolectado o si está en el árbol. Los no climatéricos por contrario el etileno no posee un papel tan importante.

Además, el comportamiento frente al etileno exógeno es también distinto. En los climatéricos este etileno exógeno estimula la síntesis de etileno endógeno, por lo que cada fruto se autoinduce su propia maduración. Este fenómeno se denomina síntesis autocatalítica de etileno. No existe en los frutos no climatéricos.

Este factor es de gran importancia, puesto que en el caso en que se quieran almacenar frutos climatéricos, es imprescindible eliminar tanto el etileno exógeno como el endógeno que hayan podido producir del ambiente. En caso contrario se estaría favoreciendo a la maduración del fruto. Por tanto, en el caso de los sistemas de refrigeración estos deberán estar equipados con sistemas de ventilación eficaces, que hagan circular una corriente de aire por toda la cavidad de la cámara. En el caso de almacenamiento de los no climatéricos, este requisito no será de tanta importancia.

Frutos de pepita y frutos de hueso:

El periodo de almacenamiento varía también en función del tipo de fruto. La vida de cada fruto después del cosechado es diferente.

| Vida potencial (semanas) | Producto |

| <2 | Albaricoque, cereza, fresa… |

| 2 - 4 | Nectarina, melocotón, ciruela… |

| 4 - 8 | Algunas variedades de manzanas y peras, naranja… |

| 8 - 16 | Algunas variedades de manzanas y peras, limón |

| >16 | Frutos secos… |

En general, como podemos ver en la tabla adjunta, se cumple que las especies de pepita poseen una conservación más larga que las de hueso.

ZERGATIK!!!!!???? ¿¿¿¿Al tener semilla más grande producen más etileno y madura antes????

Equipamiento

Como ya hemos dicho más de una vez, el manejo de la temperatura es la herramienta más efectiva para alargar la vida de los productos frescos. Para ello se precisa de equipos de refrigeración adecuadamente diseñados y altamente equipados.

A continuación citaremos algunas de las propiedades más relevantes que deben de encontrarse en dichos sistemas.

En primer lugar deben de tener una buena construcción y un aislamiento exquisito. Este aislamiento permitirá mantener constante el salto de temperatura del medio exterior al interior de la cámara. Se pueden incluir barreras de vapor para separar los dos medios.

Las paredes y el suelo deben ser robustos y sin fisuras. La capacidad de almacenaje de la cámara debe establecerse previo a su construcción, estimando las necesidades futuras. Una vez construida, nunca se deberá sobrepasar el límite de carga, puesto que dificultaría la refrigeración del volumen total del producto y entorpecería también el sistema de ventilación.

Las puertas deben de estar estratégicamente colocadas para facilitar las labores de carga y descarga. Además, deben permitir cubrir herméticamente los cierres.

El sistema de ventilación debe ser efectivo. Al igual que el de refrigeración. Todos ellos deben estar equipados con diferentes sensores que detecten las concentraciones relativas de los gases en el interior de la cámara (O2, CO2 y C2H4) y las variaciones de temperatura, de forma que mediante un sistema de retroalimentación negativo, se regulen los parámetros a sus rangos establecidos.

Los productos se encontrarán en estanterías, las cuales estarán diseñadas según unas dimensiones establecidas. Además, deberán estar separadas unas de otras, y de las paredes, de forma que no se dificulte el paso de la corriente de aire.

En el caso de los vehículos de transporte refrigerado, es importante que se encuentren a la temperatura de almacenaje antes de introducir el producto. Después, se deberá asegurar que la temperatura se mantenga constante durante todo el trayecto mediante sensores y controles distribuidos en el interior.

Tratamientos de almacenamiento

Ya se ha detallado que las bajas temperaturas resultan beneficiosas porque reducen la respiración y el metabolismo. Sin embargo su acción no afecta a todos los procesos metabólicos con la misma intensidad. Algunos no son alterados.

Es importante regular con atención la frigoconservación puesto que puede generar efectos desventajosos. Las bajas temperaturas pueden provocar el paso de la fase de membrana cristalino-líquida a sólido-gel y ello generar una serie de consecuencias. En el caso de que ocurra ese cambio de estado, se incrementan la permeabilidad y la energía de activación de los enzimas ligados a ella. Además, también ocurre una interrupción de la corriente citoplasmática. Como consecuencia de todo ello, disminuye la disponibilidad de energía en forma de ATP, se acumulan metabolitos tóxicos (acetaldehído, etanol…) y tiene lugar la muerte celular y tisular y la calidad del fruto puede llegar a afectarse.

En estos casos, las exposiciones térmicas breves son una manera de solucionar el problema.

SISTEMAS DE CONSERVACIÓN

Hasta ahora nos hemos centrado en analizar los fundamentos biológicos y técnicos que rigen la conservación de los alimentos a nivel general, y de las frutas en particular. En este apartado, después de haber logrado una perspectiva del método más tradicional de la conservación, la frigoconservación, estudiaremos una serie de sistemas que se están utilizando e investigando en la actualidad. Estos sistemas serán complementarios a la frigoconservación a la hora de conservar y hacer llegar el producto al consumidor final en las mejores condiciones organolépticas posibles.

Se tratará del hidrocooling, Atmósfera controlada dinámica y el 1-MCP.

HIDROCOOLING

Introducción

Como ya hemos citado en el apartado de la frigoconservación, el control de la temperatura es el factor más importante a la hora de controlar la maduración de los frutos y la calidad de estos tras la cosecha. Diferentes tipos de enfriamiento rápido, entre los que se incluye el hidrocooling, pueden reducir significativamente el deterioro y aumentar la vida comercial de productos que se hayan cosechado a altas temperaturas y necesiten un preenfriamiento antes de ser almacenados. Estas técnicas están tomando gran importancia con el fin de que el producto llegue en las mejores condiciones al consumidor.

Fundamento

El Hidrocooling consiste en el enfriamiento de las frutas o vegetales mediante una lluvia fina de agua helada, la cual mantiene mojada toda la superficie exterior del producto. Es especialmente apropiado cuando existe una gran relación entre el volumen de producto y la superficie exterior como en las manzanas, peras, etc., donde los métodos de prefrío por aire toman mucho tiempo (hasta 15 veces más) y requieren más energía.

Su principal función es la de descender la temperatura ambiente de cosecha a una temperatura en la cual la velocidad de respiración del fruto sea mucho menor. Así, al conservar el producto a esa temperatura, la cual viene definida por la variedad producida, conseguimos reducir la maduración y aumentar su vida útil. Este descenso de temperatura se realiza por la anteriormente mencionada lluvia de agua helada aumentando así la transferencia de frío.

Se trata de un proceso muy eficaz energéticamente, que permite manejar grandes volúmenes de producción y basado en una serie de conductos que inyectan agua a presión, logrando así un gran caudal que es proyectado totalmente sobre el producto. Como todo proceso tiene una serie de inconvenientes, y es que durante el trascurso de la técnica se ha calculado que alrededor de un 8% de la fruta a refrigerar sale dañada. Además, al ser el agua el medio refrigerante, el Hidrocooling es un procedimiento válido para un determinado grupo de productos como pueden ser manzanas, peras, cerezas, ciruelas y verduras.

Efectos

Con motivo de analizar las ventajas e inconvenientes de esta práctica se han realizado innumerables investigaciones. Nosotros nos centraremos en una cuyo objeto de estudio fueron los efectos del Hidrocooling en una serie de variedades de cereza. Los resultados expuestos, a pesar de ser específicos para esta especie, son totalmente aplicables a otras frutas o verduras.

En el estudio en cuestión, una fracción de las cerezas se preenfrió con Hidrocooling y la otra parte, el control, no se trató. La temperatura inicial de la fruta era de 24,0 ± 1,3°C y se rebajó gracias al tratamiento hasta los 6,0 ± 0,8°C. Después, ambos, el control y el tratado, fueron almacenados a 0°C y 95% de humedad relativa durante una semana. Tras este periodo, diferentes lotes del producto se mantuvieron a temperatura ambiente (25°C) durante 1, 3 y 5 días respectivamente, para ser después evaluados respecto a su calidad, ácidos urónicos y azúcares neutros.

La fruta fue evaluada, primeramente, por sus cualidades externas como su deterioro, color y apariencia general. Después, se licuaron y analizó su contenido en sólidos solubles.

Tras realizar los análisis, en relación al contenido de sólidos solubles (SSC), se determinó que el proceso de Hidrocooling no tiene ningún tipo de efecto, ya que el índice de SSC resultó muy similar tanto en los lotes tratados como en los no tratados (alrededor del 20%). Las pequeñas variaciones producidas se atribuyeron a que tal índice es diferente en las diferentes variedades estudiadas.

Se apreció, también, que la cantidad de ácidos urónicos presentes en la fruta tratada después de 3-5 días a temperatura ambiente había descendido con respecto a la fruta `control´. Y en relación al contenido en azúcares neutros no se distinguió una diferencia aparente tras el proceso.

Al analizar los aspectos externos como el color, el resultado fue análogo y no se apreciaron cambios en la coloración de los frutos por efecto del Hidrocooling. Otros atributos que no se vieron afectados fueron el deterioro en cuanto a la calidad y el agrietamiento del fruto. Por el contrario, el color del pedúnculo y el marchitamiento empeoraron debido al proceso. A pesar de todo, en conjunto, la calidad de la fruta tratada fue superior a la otra.

Los resultados indicaron que los efectos beneficiosos del Hidrocooling continúan hasta el tercer día de mantenimiento a temperatura ambiente, ya que para el quinto día mucha de la fruta se encuentra en inaceptables condiciones.

Conclusión

Como conclusión podemos añadir que una combinación entre Hidrocooling, cuyos efectos beneficiosos acabamos de estudiar, y un almacenamiento en Atmósfera dinámica controlada, que a continuación pasaremos a analizar y que está enfocada en alargar la vida post-cosecha, pueden llegar a ser una buena estrategia para mejorar la calidad de la fruta hasta su comercialización.

ATMÓSFERA CONTROLADA DINÁMICA (ACD)

Introducción

Esta técnica, basada en la influencia que ejercen el CO2 y el O2 en la respiración de las frutas, es el desarrollo y mejora de la Atmósfera controlada (CA). En esta última, las condiciones de almacenaje, en cuanto a la concentración de O2 se refiere, son establecidas al principio del proceso y no varían hasta su conclusión. El plus innovador que introduce la técnica a estudio es el hecho de saber y darle la importancia que se merece a la respuesta del producto almacenado e ir variando las condiciones de la cámara en la que se guarda la mercancía en función de ésta.

Modificación de la atmósfera

La atmósfera de almacenamiento, modificada alterando los niveles de O2 y CO2, influye decisivamente sobre el desarrollo de enfermedades post-cosecha, bien a través de una inhibición directa del desarrollo del patógeno, bien alterando la resistencia del huésped. No olvidemos que la composición de ésta es uno de los factores ambientales relacionados con el deterioro.

En una atmósfera de O2 reducida, concentraciones excedentarias de CO2 no pueden provocar la fermentación si la temperatura es baja. Por otra parte, el incremento de la concentración de carbono dióxido reduce la intensidad respiratoria del fruto, debido a que se trata de un catabolito de la respiración. Concentraciones elevadas de este gas (≥10%) provocan la aparición de alteraciones graves del fruto, pero tienen acción fungicida por lo que impedirán la germinación de esporas, siendo su acción más eficaz a baja temperatura.

Concentraciones de CO2 superiores al 20% retardan la senescencia de los frutos almacenados al mismo tiempo que previenen a éstos de los ataques de agentes patógenos. La reducción de la concentración de oxígeno a niveles inferiores al 10% también retarda la evolución de la senescencia de los frutos.

Efectos generales de una baja concentración de O2:

- Reducción de la metabolización de ácidos.

- Reducción de la degradación de clorofilas, manteniendo la fruta verde.

- Reducción de la solubilidad de las pectinas, manteniéndola firme.

- Reducción de la producción de etileno.

- Aumento del consumo de azúcares.

Efecto de altas concentraciones de CO2:

- Disminución de la metabolización de ácidos orgánicos.

- Reducción de la síntesis proteica.

- Reducción de la degradación de clorofilas.

- Mantenimiento de la dureza del fruto.

- Estímulo de la hidrólisis de sacarosa.

Por todo ello, se ha demostrado que una conservación del producto a bajas temperaturas (próximas a cero), baja concentración de O2 y alta de CO2, reduce el deterioro de los frutos. Por el contrario, una vez sale el producto de la cámara, se deteriorará en la misma proporción e intensidad que si no hubiera estado almacenado.

Un claro ejemplo de esta técnica es el embalaje o la envoltura que llevan ciertas frutas como el plátano. En estos casos, la fruta se envuelve en bolsas de polietileno donde la concentración de O2 es baja pero que, gracias a la respiración del fruto, se crea una atmósfera rica en CO2.

ACD, fundamento

La fruta, o vegetales en general, son productos que una vez extraídos del campo siguen vivos y llevan a cabo una serie de reacciones que variarán en función de las condiciones en las que se encuentren. Una vez sabido esto, sería preciso desarrollar un sistema que tuviera en cuenta el `feed back´ de la fruta como producto vivo y que modificara las condiciones de almacenaje en función de éste. Esto es lo que nos ofrece la Atmósfera controlada dinámica (ACD).

La ACD, o DCA en sus siglas en inglés, no es un concepto nuevo; en él trabaja la empresa italiana Isolcell desde los años 80 y en aquel país es ya una práctica muy arraigada. Esta evolución desde la AC a la ACD está resultando, también, la tónica general en el resto de países desarrollados.

Se basa en mantener un nivel de oxígeno apenas superior al Punto de Compensación Anaeróbica (ACP son las siglas en inglés), adaptándose al estado fisiológico del fruto durante la conservación, que variará según año, proveniencia de la fruta, maduración, carga de la cámara, período de conservación, etc., para garantizar la actividad respiratoria más baja que soporte el fruto. La adaptación dinámica al nivel mínimo de O2 tolerado por la fruta mejora el almacenaje, retrasando la degradación cualitativa de la misma y reduciendo la velocidad de las reacciones oxidativas, y disminuye el desarrollo de desórdenes fisiológicos, como por ejemplo el escaldado. Respecto al CO2, debe mantenerse a altos niveles, dependiendo de la variedad, de la temperatura de almacenado y de la concentración de O2 adoptada.

Para una correcta aplicación de esta técnica se requiere una perfecta impermeabilidad de las cámaras y la existencia de un barredor de CO2 efectivo, que baje el porcentaje de este gas y evite la introducción de oxígeno (barredor “inteligente”).

Como base de este proceso, se utilizan los índices de producción de etanol y la fluorescencia de clorofila. Estos dos factores nos sirven para detectar bajos niveles de O2 y altos de CO2 y tomar medidas preventivas con el fin de evitar llegar a los anteriormente citados desórdenes fisiológicos.

Indicador de fluorescencia de la clorofila

El éxito de uno de los sistemas utilizados, el de monitoreo por etanol, ha sido moderado debido a la baja fiabilidad conseguida en su determinación en grandes cámaras de almacenaje. Esta práctica suele llevarse a cabo analizando la acumulación de etanol (EtOH) en el mesocarpio de los frutos.

En cambio, el proceso en el que se analiza el nivel de fluorescencia de la clorofila ha dado resultados mucho más satisfactorios. Esto es así ya que se ha logrado demostrar que niveles bajos de O2 y concentraciones altas de CO2 en el ambiente de almacenado influyen en la fluorescencia de la clorofila en la fruta. Así, un indicador que nos muestre la presencia de ésta y cuantifique su intensidad nos bastará para controlar la calidad del producto hasta su comercialización.

En el mercado contamos con los indicadores de fluorescencia Fv/Fm y F0. El más utilizado y eficaz, el F0, es capaz de detectar un bajo nivel de O2. Por debajo del umbral de oxigeno, específico de cada fruta, la estimación teórica de F0 aumenta notablemente. Es en esta tesis en la que se basan los monitores de respuesta interactiva a la fluorescencia (FIRM) utilizados en la industria y que fueron desarrollados en Nueva Escocia (Canadá).

Monitores FIRM

El funcionamiento del FIRM se basa en una fuente de luz de baja energía que estimula el fotosistema de una muestra de fruta. La parte de la luz reflejada, no procesada fotoquímicamente, se analiza, mide y, mediante un software especial, se calcula el valor Fa. El valor absoluto Fa se “normaliza” en porcentaje respecto al valor inicial (que es el del aire ambiente). Cuando el oxígeno desciende por debajo del valor tolerado por el fruto (es decir, es una situación de estrés), el valor Fa aumenta. El aumento de la fluorescencia como consecuencia de un estrés por hipoxia parece deberse a una acidificación del citoplasma a nivel de los cloroplastos.

Los sensores FIRM deben estar ubicados correctamente y la instalación frigorífica debe estar dimensionada adecuadamente y regulada para evitar los cambios bruscos de presión. Deben existir, también, balones de compensación, mecanismos para la regulación de la presión en cada cámara y una buena circulación del aire.

El desarrollo de estos sensores ha facilitado llevar las DCA a las cámaras de conservación. Un consultor privado de la empresa italiana Isolcell explicó que en la práctica comercial los principios operativos de la ACD implican procedimientos diferentes según la variedad. Solo tiene sentido almacenar fruta homogénea y de buena conservación.

Conclusiones

Las ventajas conservativas de la ACD son una mayor reducción de la intensidad respiratoria, una mayor reducción en la producción de etileno y el control de la escaldadura por más de 240 días en manzana Granny Smith y Red Delicious. Estos resultados, obtenidos en sendos experimentos, permitirían una ampliación de la “ventana” de cosecha. Otro de los logros hallados, fue la reducción de las podredumbres carpelares en Red Delicious y en Fuji. Los estudios citados, a pesar de ser realizados para diferentes variedades de manzanas, son extrapolables, en mayor o menor medida, a las demás clases de frutas.

Un punto importante y que podría hacer peligrar la calidad del producto es el bajo nivel de O2. Se han realizado numerosos estudios a este respecto y se ha conseguido comprobar y mostrar al consumidor que con esta técnica no se provoca ninguna alteración en la calidad de la fruta relacionada con posibles situaciones anaeróbicas o de desequilibrio en la relación CO2/O2.

APLICACIÓN DE 1-METIL-CICLOPROPENO

Introducción

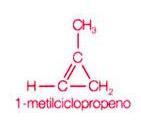

El 1-metilciclopropeno (1-MCP) es un compuesto que permite alargar la vida útil de los productos vegetales frescos inhibiendo la acción del etileno sobre los mismos. A temperatura y presión normales, el 1-MCP es un gas con un peso molecular de 54, cuya fórmulación quimica es C4H6.

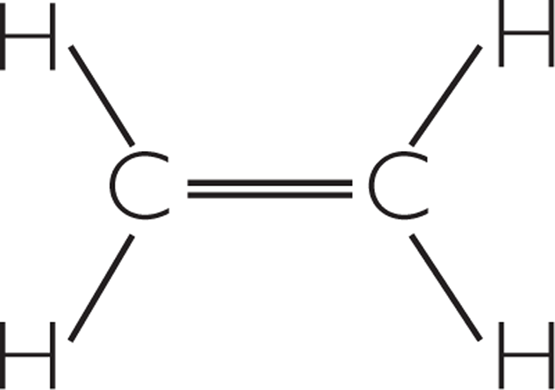

El etileno es una hormona vegetal. Se trata de un hidrocarburo gaseoso de formulación química C2H4 y cuyo efecto fisiológico en la planta es la inducción de la maduración de los frutos. Esta hormona es producida por todas las partes vivas de las plantas superiores. Para realizar su acción se une a receptores proteicos.

La acción inhibitoria del 1-MCP sobre el etileno se fundamenta en que el 1-MCP ocupa los receptores proteicos del etileno impidiendo su acción. La afinidad del 1-MCP por los receptores del etileno, es 10 veces mayor que la del propio etileno, por ello es eficaz a menor concentración que el etileno.

Figura 1.- Etileno Figura 2.- 1-MCP

El uso de la materia activa 1-MCP ya esta permitido. En EE.UU. se emplea tanto para la conservación de flores ornamentales como para productos vegetales comestibles. Se ha probado que no es tóxico para el hombre. Además se emplea a concentraciones muy bajas.

Actualmente el 1-MCP se comercializa bajo el nombre de SmartFresh®.

Modo de aplicación y condiciones de uso

El tratamiento se basa en una aplicación gaseosa del producto en una cámara cerrada.

A la hora de realizar un tratamiento con 1-MCP hay que tener muy en cuenta los siguientes factores.

La especie y la variedad.

Obviamente, no es lo mismo una manzana que un melocotón, es por ello que no deben ser tratados de igual manera, ya que 1-MCP no les afecta por igual. Por ello, existen diversos estudios de cómo afecta el 1-MCP a los distintos frutos en distintas condiciones de conservación.

La temperatura de la cámara.

Se ha comprobado que la aplicación de 1-MCP a bajas temperaturas no tiene ningún efecto en algunos frutos. La causa puede ser la disminución de la afinidad de los receptores por 1-MCP a bajas temperaturas. De este modo, a menor temperatura, es necesario un mayor tiempo de tratamiento para ralentizar la maduración.

Condiciones de la atmósfera de la cámara.

También es importante tener en cuenta la atmósfera en que se almacenan las frutas. Se ha estudiado el efecto de 1-MCP en diferentes condiciones atmosféricas: AN (atmósfera normal), AC (atmósfera controlada) y ULO (atmósfera pobre en oxígeno, Ultra Low Oxygen). En manzanas Golden Orange se ha demostrado que las condiciones ULO y el tratamiento con 1-MCP son las mejores, cara a una conservación duradera que respete unas características organolépticas de calidad.

La concentración de 1-MCP.

Las concentraciones a las que 1-MCP es efectivo varían según el método de aplicación, el tiempo de tratamiento, la especie y la temperatura.

El tiempo de tratamiento.

Casi todos los estudios coinciden en que un tiempo de tratamiento de entre 12 y 24 horas es suficiente para obtener una respuesta completa.

Desarrollo y maduración de la planta.

Por lo general, los efectos de 1-MCP disminuyen cuanto más tarde se recolecten del árbol, es decir, cuanto más avanzada esté su madurez. Por ello, es muy importante en primer lugar, determinar cual es el estado de maduración que permita una conservación más duradera y de mayor calidad. Para determinar dicho estado de maduración óptimo, se realizan varias recolecciones en diferentes fechas, se someten los frutos al tratamiento y se observa su reacción.

Por otro lado, la fruta tratada en un estado inmaduro no suele llegar a madurar de la misma manera que si se hubiera tratado en un estado de madurez más avanzado. Se alcanzan mejores calidades cuando se trata la fruta que ya ha obtenido todo su sabor y aroma.

Figura 3.- Resultados de análisis de manzanas Golden Orange, realizados en la recolección y tras la conservación en AN (atmósfera normal), sin (Témoin) y con tratamiento de 1-MCP en función de la fecha de recolección.

El tiempo que pasa desde la cosecha hasta el tratamiento.

El tiempo que debe transcurrir desde la cosecha hasta el tratamiento depende de la especie, pero por lo general, cuanto más perecedera es, menor tiempo tiene que pasar.

Además, pueden realizarse una o varias aplicaciones, y el efecto que tengan de nuevo va a depender de las temperaturas y de la especie. En manzana se ha demostrado que varias aplicaciones a una temperatura superior a 0 º C fue más efectivo para inhibir la producción de etileno endógeno.

En general, los múltiples estudios, aconsejan el siguiente modo de aplicación de 1-MCP en función de la especie. Aunque debe quedar claro, que no se trata de ninguna receta, sino de unos datos orientativos.

| ESPECIE | DOSIS | TEMPERATURA | TIEMPO |

| Malus domestica | 0.6-2 μl/l | 0-15 ºC | 7-20 horas |

| Prunus armeniaca | 1 μl/l | 20 ºC | 4 - 20 horas |

| Prunus persica | 20 nl/l, 0,5 ml/l | 20-24 ºC | 4, 24 horas |

| Pyrus communis | 2-4 μl/l | 2 ºC | 16 horas |

Efectos del 1-MCP

Como ya se ha comentado, el efecto que tiene el 1-MCP sobre las distintas frutas depende mucho de cómo se hayan sido tratadas (temperatura, concentración, atmósfera, madurez…).

En primer lugar, el efecto más buscado del 1-MCP es el que tiene sobre el metabolismo del fruto y la calidad organoléptica. En este aspecto, y la salvando las diferencias de aplicación e intensidad, el efecto es el mismo en casi todas las especies. En general la aplicación de 1-MCP, disminuye o retrasa la producción de etileno, la respiración, el ablandamiento y la pérdida de acidez. Pero no afecta al contenido de sólidos solubles ni a la acidez titulable.

En cuanto al efecto de la aplicación de 1-MCP, sobre los desórdenes fisiológicos que se producen durante el almacenamiento de la fruta, en manzana y pera, disminuye el escaldado superficial y los daños por frío. Además, en algunas variedades de manzana disminuye el pardeamiento interno y el escaldado húmedo.

La aplicación de 1-MCP también afecta a la calidad nutritiva. En manzanas cv. Golden smoothee, incrementa la actividad antioxidante y el contenido en vitamina C. Por el contrario en peras cv. Blanquilla, disminuye el contenido de vitamina C.

Ventajas e inconvenientes

Por lo comentado anteriormente, se pueden concluir diversas ventajas y desventajas del empleo de 1-MCP como método para incrementar la vida útil de vegetales frescos.

Ha quedado claro, que 1-MCP retrasa la maduración de las frutas inhibiendo la producción de etileno por las mismas. Del mismo modo, reduce los daños por frío ayudando a mantener una buena calidad organoléptica y nutricional. 1-MCP permite mantener la calidad existente, mayor calidad en fruta, mejores resultados.

La aplicación de etileno revertió el efecto de 1-MCP, alcanzando las frutas tratadas la madurez de consumo más rápidamente que las que no son tratadas con 1-MCP.

El principal inconveniente es el desconocimiento. Existe una elevada diversidad en cuanto a modos de empleo de 1-MCP, ya que depende de donde se ha cultivado la fruta, su estado de madurez, las condiciones de frigoconservación, las concentraciones a las que 1-MCP es efectivo para las variables anteriores, etc. Es decir, se desconoce la forma de optimizar el tratamiento.

El futuro del 1-MCP

El descubrimiento del modo en que el 1-MCP ejerce su acción inhibitoria sobre el etileno, lo ha convertido en una nueva herramienta para poder comprender mejor la acción fisiológica del etileno en la planta.

En cuanto a una visión más comercial, se trabaja en nuevos productos. Una opción es la aplicación de 1-MCP pre-cosecha.

BIBLIOGRAFÍA

-

Monografías:

-

Páginas web:

-

www.mapa.es Página oficial del Ministerio de medio Ambiente y medio Rural y Marino. (MARM).

-

www.agrodigital.com Página con información acerca del sector agrícola y ganadero.

-

www.itga.com Página oficial del Instituto Técnico de Gestión Agrícola de Navarra.

-

Artículos de revistas científicas:

-

J.Streif. “Regulation of Postharvest Fruit Ripening by Innovative Storage Technology”. Proc. EURASIA Sym. on Quality Management in Postharvest Systems. Eds.: S. Kanlayanarat et al. Acta Hort. 804, ISHS 2008

-

Sylvia M. Blankenship, John M. Dole. “1-Methylcyclopropene: a review”. Postharvest Biology and Technology no.28 (2003) 1 _/25.

-

Zanella, P. Cazzanelli and O. Rossi. “Dynamic Controlled Atmosphere (DCA) Storage by the Means of Chlorophyll Fluorescence Response for Firmness Retention in Apple”. Proc. IC on Ripening Reg. and Postharv. Fruit Quality. Eds.: J. Streif and R. McCormick. Acta Hort. 796, ISHS 2008

-

D.S. Johnson. “Factors Affecting the Efficacy of 1-MCP Applied to Retard Apple Ripening”. Proc. IC on Ripening Reg. and Postharv. Fruit Quality. Eds.: J. Streif and R. McCormick. Acta Hort. 796, ISHS 2008

-

1.-P SIEGRIST el P -y. COTTER, J. ROSSIER, Nadia BERTHOD el Ch. EVEQUOZ, “Le 1-MCP appüqué dans di"fférentes atmospneres pour I'entreposage frigorifique de pommes Golden Orange”. Revue Suisse Yilic. Arboric. Hortic. Vol. 40 (5): 309·315. 2008.

-

G.A. Manganaris, I.F. Ilias, M. Vasilakakis, I. Mignani. “The effect of hydrocooling on ripening related quality attributes and cell wall physicochemical properties of sweet cherry fruit (Prunus avium L.)”. International Journal of Refrigeration no. 30 (2007) 1386e1392.

Mejora Conservación

Producción Vegetal

20

Descargar

| Enviado por: | El remitente no desea revelar su nombre |

| Idioma: | castellano |

| País: | España |